El terreno regulatorio ha cambiado. Durante años, la soldadura con plomo en paquetes de matriz de baldosas (BGA) disfrutó de un respiro bajo exenciones de RoHS, justificadas por los enormes desafíos técnicos de la transición de componentes de alta fiabilidad a alternativas sin plomo. Esa ventana ahora se está cerrando. Las exenciones que permitían la soldadura con estaño y plomo en BGAs para aplicaciones específicas expiran en mercados principales, forzando a los equipos de hardware a migrar hacia soluciones sin plomo. Esto no es una preocupación lejana. Los plazos se acortan y las implicaciones van mucho más allá de marcar una casilla de cumplimiento.

La transición de BGAs con plomo a sin plomo es un evento de fiabilidad, no un ejercicio administrativo. La ciencia de materiales fundamental ha cambiado. El comportamiento de los enlaces de soldadura bajo tensión térmica y mecánica, el crecimiento de intermetálicos, los principales modos de falla — todos son diferentes. Los equipos acostumbrados al rendimiento predecible y dúctil de la soldadura eutéctica de estaño y plomo deben ahora navegar en un mundo más duro, más frágil y de temperaturas más altas de aleaciones SAC. La suposición de que sin plomo es un reemplazo directo es peligrosamente equivocada y ya ha provocado fallos en campo, donde los diseñadores subestimaron el cambio.

El desafío técnico se ve agravado por la complejidad operativa. Las cadenas de suministro deben transitar en paralelo con el diseño. Los procedimientos de retrabajo y reparación requieren nuevos perfiles de temperatura y capacitación de operadores. Los plazos de las pruebas de validación se alargan porque los datos de fiabilidad de los ensamblajes con plomo no se pueden transferir fácilmente. Para productos con ciclos de calificación de varios años en aeroespacial, médico o automotriz, la presión es aguda. Un retraso en el inicio de la transición puede generar retrasos en los certificados y pérdida de acceso al mercado.

En Bester PCBA, hemos guiado a equipos de diferentes industrias en esta transición, y el patrón es constante. El éxito depende de una comprensión fundamental de las diferencias de materiales, seguida de un plan metódico que aborde diseño, suministro, fabricación y validación en paralelo. Los equipos que tratan esto como una sustitución menor enfrentan costosos rediseños y lanzamientos retrasados. Quienes lo abordan como un programa completo de ingeniería de fiabilidad navegan la transición con riesgo controlado.

La Ventana de Exención Se Está Cerrando

La directiva original de RoHS prohibía el plomo en la mayoría de los productos electrónicos, pero estableció exenciones específicas para aplicaciones donde las alternativas sin plomo presentaban riesgos técnicos. La soldadura con plomo en BGAs de alta fiabilidad entraba claramente en esta categoría, especialmente para componentes en infraestructura de telecomunicaciones, dispositivos médicos y controles industriales, donde la integridad del enlace de soldadura era crítica. La exención reconocía que las aleaciones sin plomo carecían de décadas de datos de campo que ofrecía el soldadura de estaño y plomo.

Esas exenciones ahora están expirando. La Unión Europea ha establecido fechas límite claras, con cronogramas de aplicación que dejan poco margen para que las empresas sigan diseñando con componentes con plomo. La exención 7(c)-I, por ejemplo, expiró en 2021 para la mayoría de las categorías. Otros mercados, incluyendo China, Japón y Corea del Sur, siguen trayectorias similares. Aunque los cronogramas están escalonados, la intención es convergente: el entorno regulatorio se está intensificando globalmente, y la justificación técnica para seguir usando plomo desaparece.

La implicación práctica es una fecha límite estricta. Los productos que se coloquen en el mercado después de que expire la exención deben ser sin plomo o enfrentar restricciones de acceso al mercado, multas y rechazo en la cadena de suministro. Para los equipos de hardware, cualquier producto en desarrollo actualmente debe considerar esta transición. El reloj está corriendo.

Por qué la composición de aleaciones no es un detalle menor

Ante esta fecha límite, el instinto es tratar la transición como un simple intercambio de materiales: reemplazar el BGA con plomo por uno equivalente sin plomo, ajustar el perfil de reflujo y seguir adelante. Este instinto ha causado fallos prevenibles en productos en el campo. La diferencia entre las aleaciones eutécticas de estaño y plomo y las aleaciones SAC sin plomo no es una nota al pie en una hoja de datos; es un cambio fundamental en cómo se forman las conexiones de soldadura, responden al estrés y se degradan con el tiempo.

Las aleaciones sin plomo —típicamente compuestas por estaño, plata y cobre (SAC)— son más duras, más frágiles y requieren temperaturas de reflujo más altas. Esto impone una tensión térmica adicional en la placa, el paquete del componente y todos los materiales circundantes. Los compuestos intermetálicos que se forman en la interfaz soldadura-placa crecen más rápido y muestran características de fractura más frágiles. Estas no son casos extremos; son los comportamientos centrales que determinan si una unión de soldadura sobrevive diez años en un entorno hostil o falla en tres.

Las implicaciones en la cadena de suministro son igualmente inmediatas. Los fabricantes de componentes están eliminando progresivamente los BGAs con plomo a medida que la demanda cambia. Los distribuidores están gestionando transiciones de inventario, haciendo que los tiempos de entrega de piezas con plomo sean impredecibles. Esperar hasta el último momento corre el riesgo de descubrir que tu componente preferido ya no está disponible en versión con plomo, lo que obliga a un rediseño no planificado bajo una presión de tiempo extrema.

Los cronogramas de validación introducen la última restricción. Un producto calificado con soldadura con plomo no puede asumir una fiabilidad equivalente sin nuevas pruebas. Las pruebas aceleradas de vida, los ciclos térmicos y los protocolos de vibración deben repetirse porque los modos de fallo no son idénticos. Para industrias con certificaciones rigurosas, esto puede significar de seis a doce meses de trabajo adicional de validación. Para los equipos que atrasan, la colisión entre este cronograma y la fecha límite del mercado se convierte en una crisis.

La Ciencia de Materiales de los Enlaces de Soldadura Sin Plomo

La brecha de rendimiento comienza con la propia aleación. La eutéctica de estaño y plomo (63/37), el estándar de la industria durante décadas, se funde a 183°C y forma una unión dúctil. Las aleaciones libres de plomo SAC como SAC305 se funden alrededor de 217°C. Esa diferencia de 34 grados impulsa las temperaturas máximas de reflujo a un rango de 240-250°C, lo que se traduce en una mayor tensión térmica en cada material del ensamblaje.

Esas temperaturas más altas penalizan el sustrato del PCB. Las laminaciones estándar FR-4 se expanden más, arriesgando deformaciones y delaminaciones, especialmente en placas con componentes densos o capas de cobre gruesas. El paquete de componentes también soporta una mayor tensión. Los compuestos de moldeo y los materiales de unión de chips están sujetos a excursiones térmicas para las que quizás no se hayan diseñado.

Temperaturas más altas de reflujo y tensión mecánica

El aumento de temperatura tiene consecuencias mecánicas directas. Las desajustes de expansión térmica entre el paquete BGA, la bola de soldadura y la almohadilla del PCB se vuelven más evidentes. Las tensiones que antes se controlaban con reflujo de estaño y plomo ahora pueden generar suficiente fuerza para agrietar conexiones de soldadura o deformar componentes. Los BGAs grandes son especialmente vulnerables, ya que las filas exteriores de bolas de soldadura experimentan la mayor tensión mecánica durante los ciclos térmicos.

Esto limita la selección del material de la placa. Muchas veces, se vuelven necesarias laminaciones a alta temperatura para manejar la carga térmica. También se deben reconsiderar los acabados superficiales, ya que opciones comunes como OSP pueden comportarse de manera diferente bajo perfiles sin plomo. El niquelado electrolítico con oro inmerso (ENIG) sigue siendo una opción confiable, pero su control de grosor se vuelve más crítico para evitar la formación de intermetálicos frágiles. El margen térmico, antes cómodo en un proceso con plomo, se reduce. Los diseñadores deben tener en cuenta el espacio reducido entre el pico de reflujo y la temperatura máxima nominal de componentes sensibles como osciladores o conectores.

Formación de compuestos intermetálicos y fiabilidad a largo plazo

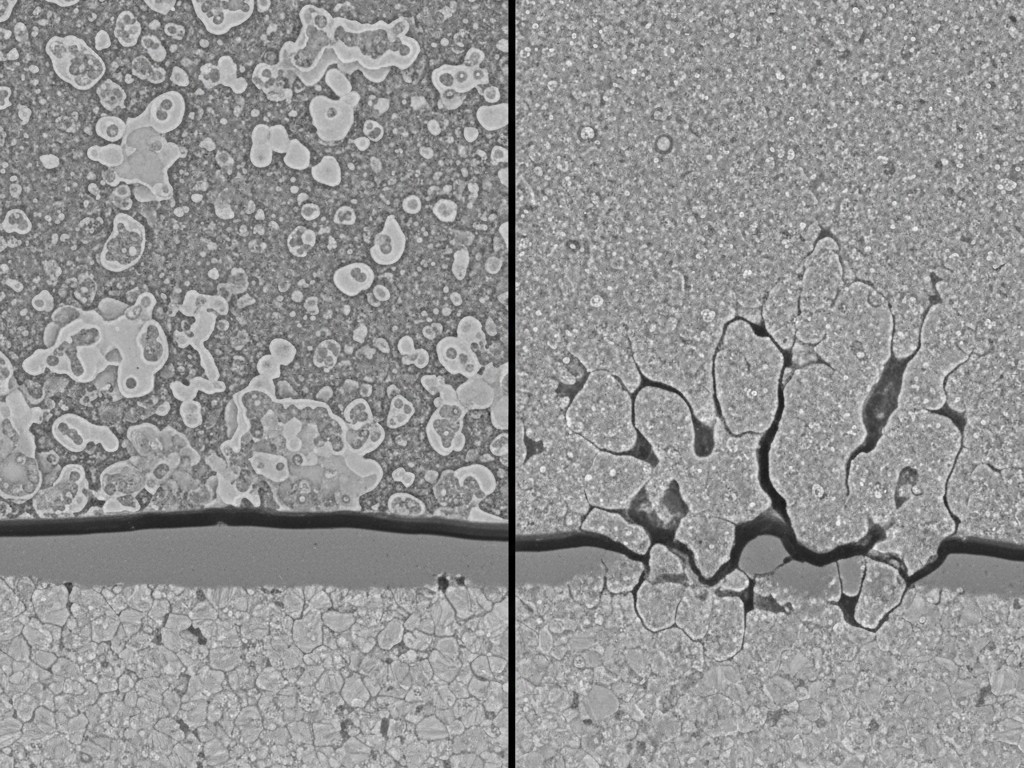

Los compuestos intermetálicos (IMCs) se forman en la interfaz soldadura-cobre durante el reflujo, creando el enlace metalúrgico que hace que una unión sea confiable. Lo que importa no es su presencia, sino su composición, tasa de crecimiento y comportamiento con el tiempo. La soldadura sin plomo produce IMCs diferentes a las de estaño y plomo, y esas diferencias son críticas para la fiabilidad a largo plazo.

En una unión de estaño y plomo, el IMC dominante es una fase relativamente dúctil. En las uniones SAC sin plomo, se forma el mismo IMC principal, pero su crecimiento se acelera por temperaturas más altas y la ausencia de plomo, que actúa como inhibidor del crecimiento. También puede desarrollarse una segunda fase de IMC, significativamente más frágil, especialmente durante el envejecimiento a alta temperatura o múltiples ciclos de reflujo.

El ciclo térmico acelera este crecimiento. Cada cambio de temperatura engrosa las capas de intermetálicos, creando planos de debilidad en la interfaz soldadura-almohadilla. Bajo tensión cíclica, las grietas se inician y se propagan a través de esta capa de IMC frágil en lugar de través del soldadura en masa. Este modo de fallo, menos común en uniones de estaño y plomo, hace que la soldadura sin plomo pueda tener una vida más corta de fatiga térmica en ambientes duros. Para productos de alta fiabilidad con expectativas de vida útil en campo de 15 o 20 años, esta variación en la distribución del fallo debe entenderse y validarse.

La Realidad de Retrabajo y Reparación Cambia

El retrabajo es donde el aumento de temperatura se vuelve brutalmente tangible. Retirar un BGA con plomo se podría hacer con temperaturas máximas alrededor de 220-230°C. El retrabajo sin plomo requiere picos cercanos o superiores a 260°C para reflujo completo de la soldadura SAC. Esos 30-40°C adicionales acercan peligrosamente el ensamblaje al umbral de daño para muchos materiales de la placa y componentes adyacentes.

El riesgo de daño en la placa aumenta exponencialmente. La delaminación y el levantamiento de almohadillas se vuelven mucho más frecuentes, ya que la resistencia de adhesión de las almohadillas de cobre se degrada bajo exposición prolongada a altas temperaturas. Una vez que una almohadilla se levanta, la placa a menudo es desechada a menos que las reparaciones con jumper extensos sean aceptables, lo cual es raro en aplicaciones de alta fiabilidad.

La habilidad del operador y el equipo son ahora más críticos. El margen de error es muy pequeño; el sobrecalentamiento causa daños, mientras que el subcalentamiento resulta en uniones frías. Los técnicos de retrabajo capacitados en procesos con plomo necesitan volver a ser entrenados, y el equipo más antiguo puede carecer del espacio térmico o la precisión para un trabajo confiable sin plomo. El servicio en campo añade otra capa de complejidad. Mezclar soldaduras con plomo y sin plomo no es recomendable, lo que obliga a los equipos de servicio a stockear piezas legadas con plomo o a calificar un proceso completo de retrabajo sin plomo para placas que nunca fueron diseñadas para soportarlo. Ninguna opción es sencilla.

Construyendo un Plan de Transición Que Se Mantiene

La transición a BGAs sin plomo es un programa multifuncional que abarca diseño, cadena de suministro, fabricación y validación. El éxito exige el mismo rigor que la introducción de un producto nuevo.

Diseño y selección de componentes

La revisión del diseño debe comenzar con un análisis del margen térmico. ¿La placa puede soportar temperaturas de reflujo más altas? La simulación térmica puede identificar áreas en riesgo, pero si la pila existente es insuficiente, puede ser necesario un rediseño con láminas de mayor Tg. La selección de componentes debe priorizar piezas con antecedentes robustos en sin plomo y datos de fiabilidad probados. No todos los BGAs sin plomo son iguales. Finalmente, la combinación de acabado de almohadilla en la placa y la aleación de las bolitas del BGA debe confirmarse mediante pruebas, no suposiciones.

Coordinación de la cadena de suministro y estrategia de inventario

Involucre a los proveedores desde temprano. Necesitan visibilidad en su cronograma de transición para gestionar su inventario y producción. Los tiempos de entrega para componentes sin plomo pueden variar, y asegurar compromisos de suministro es crucial para evitar escaseces de última hora. La doble adquisición se vuelve más compleja, ya que puede requerir la recalificación de ambos proveedores con sus ofertas sin plomo. El tiempo de inventario es un acto de equilibrio entre ordenar una compra de última hora de piezas con plomo — arriesgando inventario obsoleto — y ordenar muy poco, lo que pone en riesgo una situación de línea apagada.

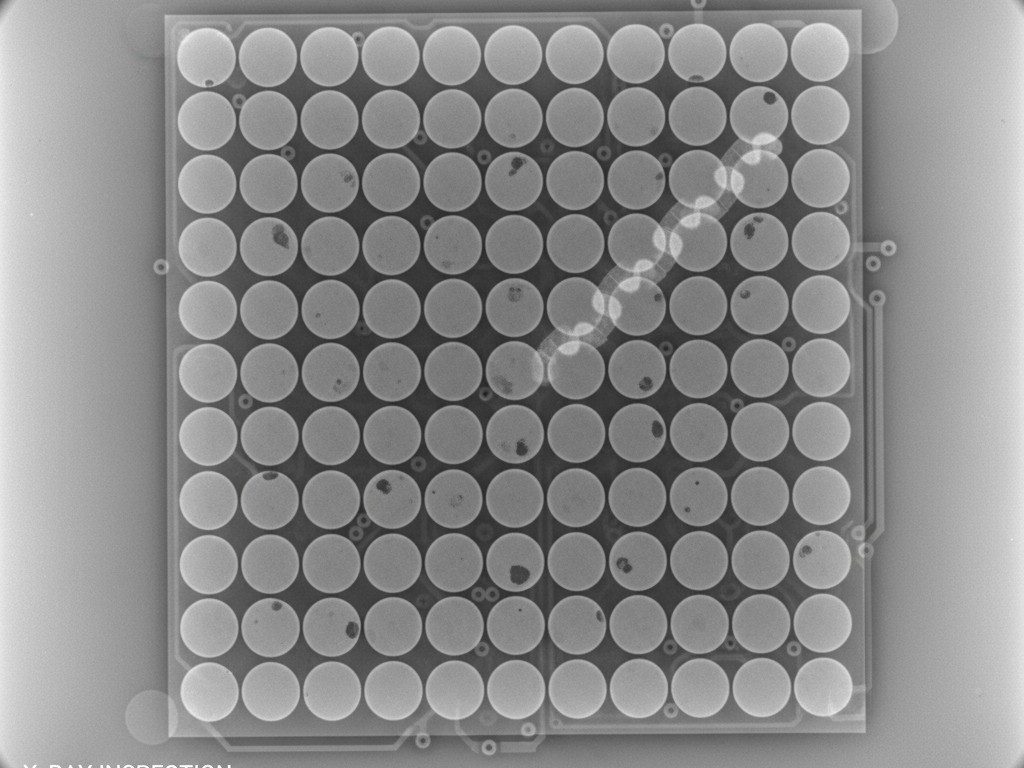

Calificación del proceso de fabricación

El desarrollo del perfil de reflujo es la primera tarea. El perfil debe optimizarse para la aleación SAC específica y la masa térmica de la placa, utilizando termopares en ensamblajes reales para verificar las temperaturas en ubicaciones críticas. Los criterios de inspección también deben cambiar. Los sistemas de inspección por rayos X y de inspección óptica automatizada (AOI) necesitan ser recalibrados, ya que la apariencia de una unión sin plomo aceptable difiere de una con plomo. Una construcción de primer artículo, completa con análisis físico destructivo, es innegociable para ajustar el proceso antes de comprometerse con la producción en volumen.

Pruebas de Validación Que No Puedes Diferir

Los datos de calificación existentes para un producto con plomo no se transfieren a una versión sin plomo. Las propiedades del material, los modos de fallo y los mecanismos de degradación son todos diferentes. La prueba de fiabilidad debe repetirse.

Las pruebas requeridas dependen de la aplicación, pero el ciclo térmico es casi universal. Siguiendo directrices como IPC-9701, los ensamblajes se someten a cientos o miles de ciclos de temperatura elegidos para representar el entorno de campo previsto. Las pruebas de vibración y choque mecánico son críticas para productos en entornos dinámicos, ya que la naturaleza frágil del soldadura sin plomo hace que responda de manera diferente a la tensión mecánica. La prueba de vida acelerada altamente acelerada (HALT) también puede usarse para encontrar rápidamente los nuevos eslabones más débiles en el diseño.

Para productos en medicina, aeroespacial o automoción, este proceso de validación y certificación puede tomar un año o más. Comenzar este proceso solo después de que se anuncie una fecha límite no deja margen para fallos o rediseños. Postergar la validación porque un producto “parece funcionar” es una apuesta con la fiabilidad en campo y acceso al mercado.

Gestionar Productos Legados y Inventario Mixto

Los productos ya en campo presentan un desafío único. La reparación de sistemas que usaron BGAs con plomo requiere un plan para componentes de reemplazo. Una vez que las piezas con plomo ya no se fabriquen, debe depender de un stock cuidadosamente calculado o calificar un proceso de retrabajo sin plomo arriesgado para las placas heredadas.

En los depósitos de fabricación y servicio, la segregación estricta de inventario es esencial para evitar la mezcla accidental de partes con plomo y sin plomo. Un componente no coincidente puede crear un ensamblaje con comportamiento e fiabilidad impredecibles. Se requiere etiquetado claro y controles de proceso para mantener la trazabilidad.

Finalmente, la eliminación gradual debe coordinarse con el ciclo de vida del producto. Para un producto cercano a su fin de vida útil, una compra en última instancia de componentes con plomo puede ser la opción pragmática. Pero para cualquier producto con años de vida restante, la transición es inevitable. Retrasar solo comprime la línea de tiempo y multiplica el riesgo.

El fin de las exenciones de RoHS para BGA con plomo no es una actualización regulatoria menor. Es una función de forzado que expondrá debilidades en el diseño, la resistencia de la cadena de suministro y el control del proceso. Los equipos que comienzan temprano, tratan la transición como un programa de ingeniería de confiabilidad y validan sus suposiciones con datos sólidos navegarán por el cambio. Aquellos que esperen se encontrarán reaccionando, tomando decisiones bajo presión con información incompleta. La línea de tiempo está establecida. La opción es cómo usarla.