La peor pesadilla en fabricación de electrónica no es la placa que falla en la línea. Los fallos en la línea son molestos, claro—detienen la cinta transportadora, llaman al técnico y afectan los métricas de rendimiento del turno. Pero la verdadera pesadilla es la “Placa Fantasma.”

Esta es la unidad que falla en el campo, quizás tres años después, dentro de un sensor automotriz o un dispositivo médico. Regresa a la mesa de RMA cubierta de suciedad de caminos o residuos biológicos. La volteas para escanear el número de serie, rastrear el lote, descubrir qué lote de condensadores causó la falla, y encuentras... nada. Una mancha. Un rectángulo beige donde solía estar un código de barras.

La tinta se ha despejado, disuelta por el recubrimiento conformal, o simplemente ha sucumbido al tiempo. En ese momento, no solo tienes una placa defectuosa; tienes un posible retiro de producto de magnitud desconocida porque la huella de auditoría se borró con el número de serie.

La trazabilidad no es una sugerencia; es la columna vertebral de la responsabilidad moderna. Sin embargo, muchas líneas de producción aún dependen de métodos que tratan el número de serie como una etiqueta temporal en lugar de una característica permanente del hardware. Si aún estás imprimiendo números de serie con tinta húmeda o aplicándolos con etiquetas adhesivas, estás construyendo un punto de fallo directamente en la identidad del producto. La única marca que sobrevive al entorno hostil de una línea SMT y al largo decaimiento en el campo es la que elimina material en lugar de agregarlo: ablación láser.

La química del fracaso: por qué la tinta se rinde

Para entender por qué la tinta falla, mira a qué estás sometiendo la PCB. El proceso SMT estándar es una prueba de violencia térmica y química. Imprimes un número de serie en una placa sin recubrimiento, a menudo usando una tinta de epoxi curada con UV. Se ve nítido bajo la lámpara de inspección.

Pero luego esa placa entra en el lavado. Los residuos de flux modernos requieren agentes saponificantes agresivos—químicos alcalinos diseñados específicamente para descomponer compuestos orgánicos. Tinta es un compuesto orgánico. En cientos de ciclos, o incluso en unos pocos lavados agresivos con alta presión y alta temperatura, el enlace entre la tinta y la máscara de soldadura se fortalece. Se agrieta microcracks. Se levanta.

No se trata solo del lavado, también. Considera la interacción química con capas subsecuentes. Si aplicas un recubrimiento conformal—digamos, un Tipo UR (Uretano) o SR (Silicona)—ese recubrimiento usa solventes para mantenerse líquido antes de curar. Esos solventes pueden reaccionar con la tinta de la serigrafía. He visto marcas blancas “permanentes” convertirse en un barro marrón bajo una capa de uretano, haciendo que el código de barras sea ilegible para cualquier cosa que no sea el ojo humano—y aún así, solo con mucha suposición. Un escáner de código de barras no adivina. Si el contraste cae por debajo de cierto umbral, la línea se detiene. O peor aún, se pierde la información.

A menudo hay una tentación de evitar el desorden de tinta usando etiquetas. Las calcomanías de poliimida “de alta temperatura” parecen ser la solución limpia. No lo son. Son desechos de objetos extraños (FOD) que están por suceder.

Una etiqueta se basa en un adhesivo, y el adhesivo es un polímero que se ablanda cuando se calienta. Cuando esa placa entra en la zona de precalentamiento de un horno de reflujo, subiendo hasta 150°C, el adhesivo cede. Si tienes ventiladores de convección a alta velocidad soplando aire para circular el calor, esas etiquetas pueden levantarse. Se vuelan fuera de la placa y son succionadas por la entrada de los ventiladores del horno. Ahora tienes una placa sin identidad, y tienes un horno Vitronics Soltec de $50,000 que necesita ser desmantelado para raspar plástico derretido de los impulsores.

Visión por máquina y la física del contraste

El objetivo de un código de barras no es ser visto; es ser leído por una máquina. Un lector fijo de Keyence o Cognex no se preocupa por la estética. Se preocupa por el contraste, específicamente, la diferencia en reflectividad entre la “célula” (la parte oscura) y el fondo.

La tinta de serigrafía se coloca sobre la máscara de soldadura. Tiene grosor y brillo. Bajo la iluminación coaxial de un escáner, la tinta húmeda puede relucir, creando reflejos especulares que ciegan el sensor. Los bordes de un punto serigrafiado también son imperfectos; la tinta se desborda y se extiende (ganancia de punto), haciendo que una célula de 10 mil sea parecida a una mancha de 12 mil.

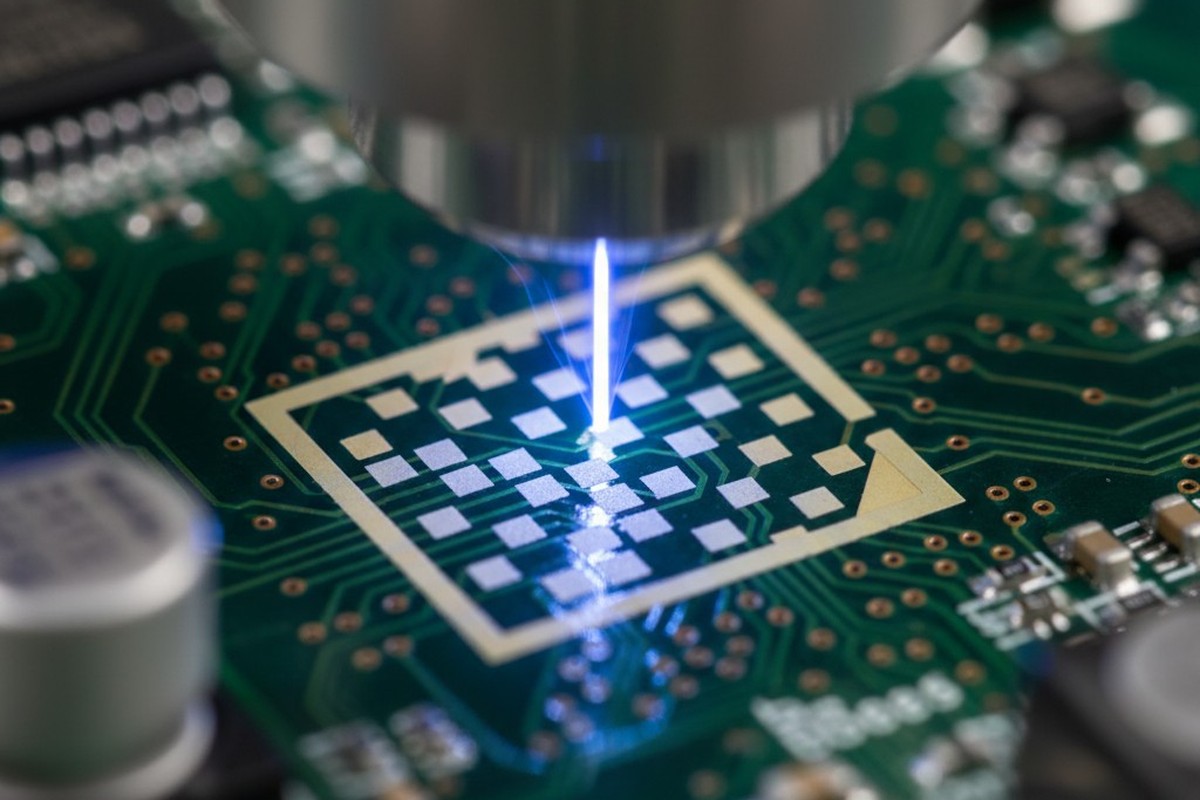

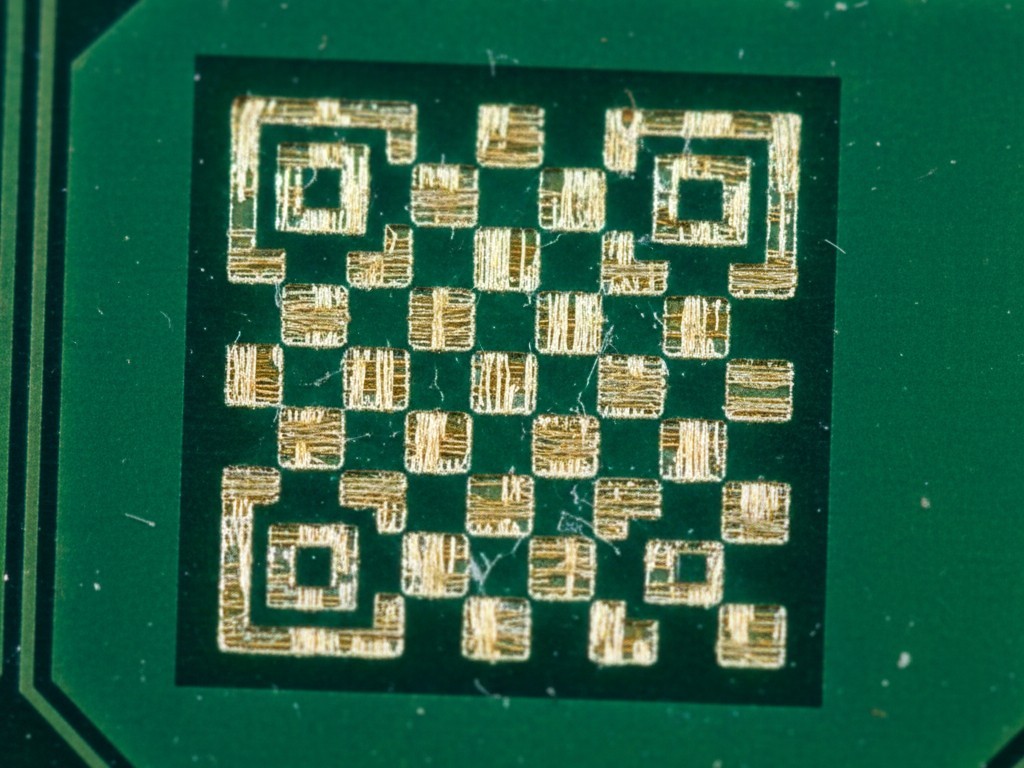

El marcado por láser funciona bajo un principio fundamentalmente diferente. Es sustractivo. No estás agregando tinta blanca a una placa verde; estás usando un láser de CO2 o de fibra para quemar la máscara de soldadura verde. Esta ablación expone el material debajo. Si ajustas correctamente el láser, expones el sustrato de fibra de vidrio FR4, que suele ser de un blanco amarillento pálido.

Esto crea un relieve, una trinchera física. La máscara verde oscuro rodea el FR4 claro. El contraste es marcado, mate y permanente. No reluce porque la marca está debajo de la superficie de la máscara. Los bordes están cortados con la precisión de un haz de fotones, no con la presión de una espátula.

Vamos a aclarar una confusión que aparece en casi todos los dibujos CAD: Probablemente no quieras un “Código QR”. Un código QR es esa cosa enorme y cuadrada que escaneas para ver un menú de restaurante. Está diseñado para marketing para consumidores. En una PCB, donde el espacio vale dólares por milímetro cuadrado, usas un Data Matrix (específicamente ECC 200). Un Data Matrix puede almacenar 50 caracteres de datos alfanuméricos en un cuadrado de 3mm x 3mm. Tiene redundancia incorporada. No pidas un código QR; pide un Data Matrix. El láser los maneja de forma nativa, y a diferencia de un código QR, un Data Matrix sigue siendo legible incluso si 20% del símbolo está dañado.

Integración: la marca debe preceder al proceso

El momento del marcado es tan crítico como el método. Algunas fábricas tratan el marcado como un paso final de empaquetado—colocar una etiqueta en la unidad terminada antes de que vaya a la caja. Esto es un error.

Se necesita trazabilidad durante el proceso de ensamblaje. Necesitas saber que esto placa específica falló en la estación de Inspección Óptica Automatizada (AOI). Necesitas saber que esto la placa pasó 45 segundos demasiado tiempo en el horno de reflujo.

Para obtener esos datos, la marca debe aplicarse a la placa desnuda antes de que ingrese a la impresora de pantallas. El marcador láser debe ser la primera máquina en la línea, o la placa debe llegar pre-marcada desde la fábrica. Sin embargo, marcar en casa le da control. Puede serializarse secuencialmente según el momento exacto del ensamblaje. Al ablacionar la marca en la máscara de soldadura antes de aplicar la primera gota de pasta de soldar, se asegura que la marca viaje con la placa a través de la impresora de pasta, el colocador, el horno de reflujo y el lavado.

Si la marca sobrevive al proceso, valida el proceso. Si marca al final, no tiene granularidad en sus pérdidas de rendimiento. Solo tiene una pila de placas de chatarra sin historia.

El costo total de propiedad: la tinta es tierra costosa

La resistencia a la marcación láser casi siempre es el precio inicial. Un sistema decente de láser de fibra en línea es un gasto de capital significativo (CapEx), que a menudo oscila entre $20,000 y $60,000 dependiendo de la automatización. Una estación de serigrafía es barata. Un alimentador de etiquetas es barato. Pero esto es una “matemática de hoja de cálculo” que ignora la realidad de la fábrica.

Calcule el costo de la tinta. No solo el recipiente de epoxy, sino también las pantallas. Las pantallas se estiran. Se obstruyen. Necesitan ser lavadas con solventes agresivos que requieren eliminación de residuos peligrosos. Tienen una vida útil. Requieren mano de obra para mezclar la tinta, configurar la máquina y limpiar el desorden después. La tinta es un proceso variable; la humedad afecta el tiempo de curado, y la viscosidad cambia con la temperatura.

El láser consume electricidad. Eso es todo. No hay consumibles. No hay pantallas para lavar, ni tarifas por eliminación de solventes peligrosos, ni gestión de vida útil. Una vez que se ajustan la altura focal y la potencia, el láser no se desvía. No se obstruye. Funciona durante 50,000 horas antes de que la bomba de diodos requiera atención. En un horizonte de tres años, el Costo Total de Propiedad (TCO) de un láser suele ser menor que la tinta, incluso con el costo inicial más alto.

Hay una área en la que la tinta gana: áreas de relleno masivas. Si necesitas un logotipo corporativo gigante y sólido de color blanco que abarque tres pulgadas, un láser es lento. Tiene que llenar toda esa área línea por línea. Un impresor de pantallas lo hace en un solo movimiento. Pero aquí estamos hablando de trazabilidad, no de diseño gráfico. Si necesitas un logotipo bonito, sérgalo. Si necesitas datos que deben sobrevivir a un invierno nuclear (o un horno de 260°C), láser.

El sueño de los justos

No hablamos lo suficiente sobre la carga emocional de malos procesos. La ansiedad de la “llamada telefónica a las 2 a.m.” es real. Cuando una línea se detiene porque un lector de códigos de barras no puede activar, o cuando un cliente audita tu instalación y encuentra códigos de fecha ilegibles, el costo es la reputación.

Hay una paz mental específica que proviene de recoger una placa de chatarra que ha pasado por el infierno—refluyendo dos veces, lavado con química agresiva, fregada con un cepillo de alambre durante la reelaboración—y ver que el Data Matrix todavía está nítido, blanco y escaneable. Es un registro permanente del trabajo. Significa que, pase lo que pase a esa placa en el campo, dentro de diez años, sabrá exactamente cuándo se fabricó, quién la hizo y qué partes lleva.

Eso es lo que compras con la ablación láser. No solo compras una máquina. Compras la certeza de que tus datos están grabados en piedra, o al menos, en FR4.