Cuando una luz LED comienza a atenuarse prematuramente, el instinto de ingeniería es culpar al controlador. Ajusta la corriente, refina el atenuado PWM, optimiza el doblez térmico. Estas son palancas familiares, y producen cambios medibles en las pruebas. Sin embargo, los LED aún se degradan más rápido de lo previsto. Las curvas de mantenimiento del lumen se desploman. Las fallas en campo se acumulan. Este ciclo se repite porque la intervención apunta a un síntoma, mientras que la causa raíz—el calor atrapado en la unión del LED—permanece intacta.

La caída del lumen es fundamentalmente un fenómeno térmico. La eficiencia de un chip de LED cae drásticamente a medida que aumenta su temperatura de unión, y ninguna finura eléctrica puede alterar esta realidad física. El calor debe ser eliminado, y su principal ruta de escape es el ensamblaje mecánico: la pila térmica desde el chip hasta el disipador de calor. Dentro de esta pila, dos factores dominan el rendimiento a largo plazo más que cualquier configuración del controlador. El primero es el material de interfaz térmica entre la PCB de núcleo metálico y el disipador de calor. El segundo es el proceso de fabricación que une el montaje del LED a la MCPCB, específicamente si se usa reflujo en vacío para eliminar vacíos. Estos no son detalles menores para optimizar más tarde; son las decisiones fundamentales que determinan si el presupuesto térmico de un producto es realista o pura ficción.

Este artículo defiende por qué la selección del material de interfaz térmica y el reflujo en vacío deben venir primero. Disecaremos la pila térmica completa, explicaremos cómo los vacíos sabotean la transferencia de calor y definiremos límites realistas de vacíos para una iluminación que dure.

La caída del lumen es un problema térmico, no eléctrico

La caída del lumen describe la disminución en la eficacia luminosa de un LED a medida que las condiciones de operación se intensifican. A nivel del semiconductor, esto es puramente cuestión de temperatura. A medida que sube la temperatura de unión de un chip de LED, la eficiencia en la generación de fotones cae. Los mecanismos involucran física compleja como el desbordamiento de portadores y la recombinación de Auger, pero el resultado es simple: un LED más caliente produce menos lúmenes por vatio.

Los circuitos del controlador solo influyen indirectamente en la temperatura de unión controlando la energía disipada en el chip. Reducir la corriente de conducción reduce la disipación de energía y el calor, lo cual sí mejora la eficiencia—es el principio detrás de los algoritmos de doblez térmico. Pero este enfoque es una medida defensiva, no una solución; sacrifica la salida de luz para prevenir un fallo térmico. El desafío fundamental permanece. Para cualquier brillo objetivo, una cantidad específica de energía debe convertirse en el chip, y el calor residual resultante debe escapar. Si el camino térmico está bloqueado, la temperatura de unión aumentará, la eficiencia caerá, y el controlador solo podrá elegir entre aceptar la caída o atenuar la luz.

El diseño térmico es primordial. La temperatura de unión dicta la eficiencia, confiabilidad y duración. La optimización del controlador es un ejercicio significativo solo después de que la pila térmica esté diseñada para mantener esa temperatura bajo condiciones del mundo real. Priorizar ajustes eléctricos sobre el diseño térmico es una inversión invertida de la cadena causal.

La pila térmica: cada capa entre la unión y el ambiente

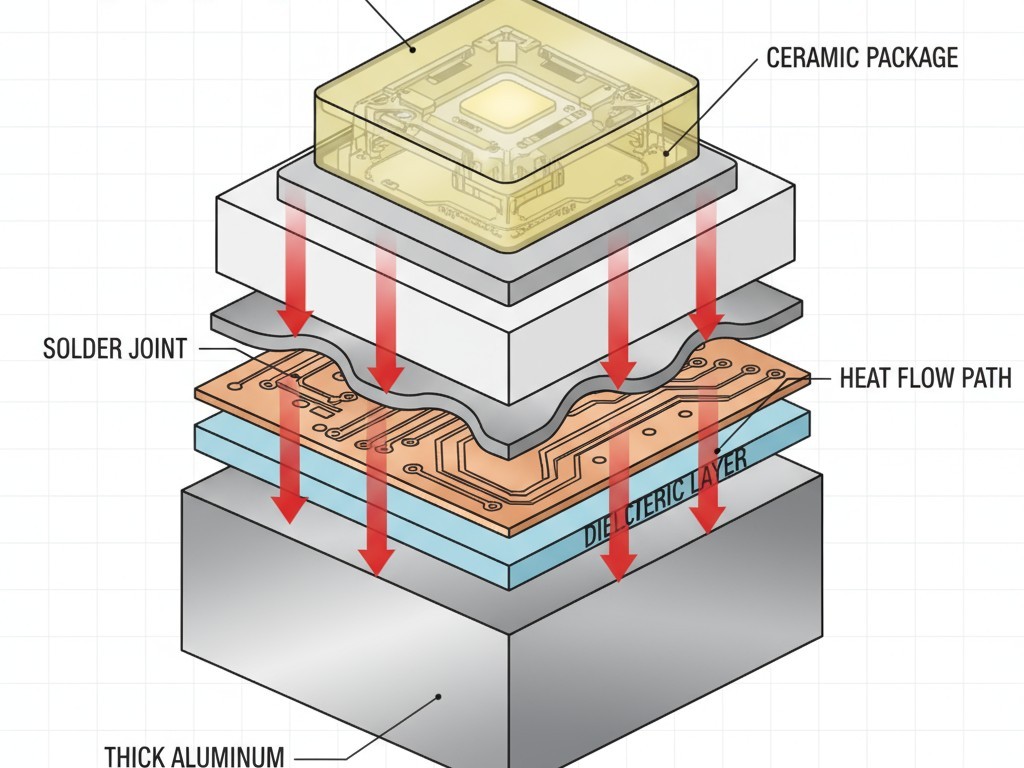

El calor fluye desde la unión del LED a través de una serie de capas de material e interfaces en su camino hacia el aire libre. Cada capa presenta una resistencia térmica, y estas resistencias se suman para determinar el aumento total de temperatura. Comprender esta pila revela dónde las decisiones de diseño y fabricación tienen mayor impacto.

Unión a la Base de la MCPCB: Resistencias internas

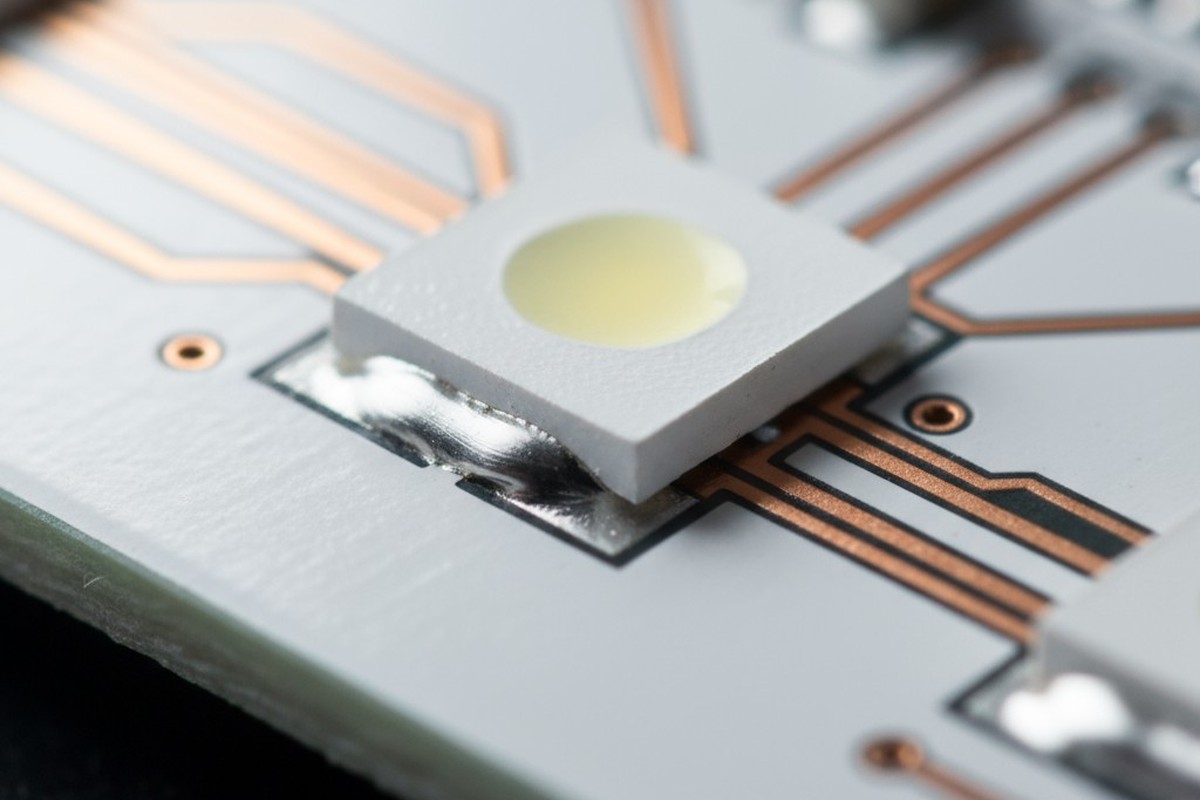

El viaje comienza en la unión del LED. El calor viaja a través del chip, el material de unión al chip, la base del paquete (frecuentemente un cerámico o un sólido metálico), y luego la unión de soldadura que conecta el paquete a la PCB de núcleo metálico (MCPCB). Dentro de la MCPCB, el camino continúa a través de una capa delgada de cobre, un aislamiento dieléctrico especializado y finalmente en la placa base de aluminio o cobre grueso. El propósito completo de la MCPCB es minimizar la resistencia aquí, usando un dieléctrico rellenado de cerámica y un núcleo metálico altamente conductor.

Mientras que cada una de estas capas contribuye a la resistencia térmica, en gran medida están definidas por la elección del LED y la MCPCB. El diseñador selecciona componentes, pero los materiales internos y grosores los establecen los fabricantes. La principal oportunidad de optimización aquí es en la selección de componentes, no en el proceso de ensamblaje.

De la MCPCB al Disipador: La Interfaz Crítica

El segmento externo de la pila térmica, desde la base de la MCPCB hasta el disipador de calor, es donde las decisiones de ensamblaje tienen mayor influencia. La MCPCB debe soldarse a un disipador para distribuir el calor y aumentar la superficie para enfriamiento. Esta unión confía en un material de interfaz térmica (TIM) para llenar los microespacios de aire entre las dos superficies metálicas. Sin un TIM, estos vacíos crearían una barrera aislante de aire atrapado, mermando la transferencia térmica.

La resistencia térmica de esta interfaz única a menudo puede superar la suma de todas las resistencias internas combinadas. Esto hace que la selección de TIM sea la opción de diseño con mayor apalancamiento en toda la pila térmica. Una mala elección de TIM, o una aplicación descuidada, puede duplicar fácilmente la resistencia térmica de la unión al ambiente. Por otro lado, optimizar el TIM puede desbloquear un margen térmico que ninguna cantidad de ajuste del controlador podría ofrecer. El enfoque aquí está en este vínculo crítico, donde los vacíos y la elección del material determinan si el potencial del disipador de calor se realiza o se desperdicia.

Vacíos: La barrera térmica invisible

Los vacíos son huecos llenos de gas donde se pretendía que hubiera un material sólido y conductor. En los ensamblajes LED, aparecen en dos lugares críticos: la unión soldada entre el LED y el MCPCB, y la capa de TIM entre el MCPCB y el disipador de calor. En cualquiera de los casos, son catastróficos para el rendimiento térmico. Reemplazan un medio conductor con aire atrapado, que tiene una conductividad térmica aproximadamente dos órdenes de magnitud menor que la soldadura o un TIM típico.

Un vacío es una pared invisible para el calor.

Cómo se forman los vacíos durante el reflujo

Los vacíos en la unión soldada nacen durante el proceso de reflujo. La pasta de soldadura, una mezcla de partículas de soldadura en un medio de flujo, se imprime sobre el MCPCB. Durante el calentamiento, el flujo se activa para limpiar las superficies metálicas y la soldadura se funde, coalescando para formar la unión. Cuando el flujo se quema, libera gases. Si estos gases, o cualquier aire atrapado, no pueden escapar antes de que la soldadura se solidifique, se convierten en vacíos.

Las grandes almohadillas térmicas, comunes en los MCPCB, agravan este problema. La soldadura fundida puede humedecer rápidamente los bordes de una almohadilla grande, creando un sello que atrapa el gas en el centro. Los procesos de reflujo atmosférico producen rutinariamente porcentajes de vacíos del 5-10% en almohadillas grandes; los procesos mal controlados pueden superar el 20%.

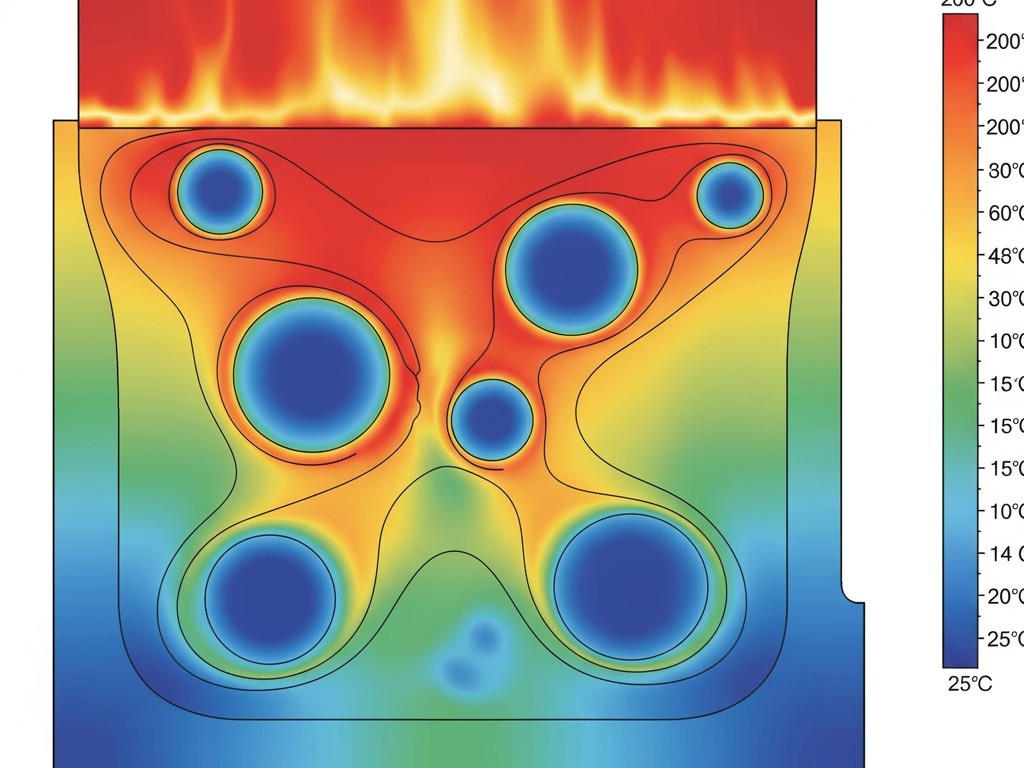

La penalización térmica del aire atrapado

La conductividad térmica del aire es de aproximadamente 0.025 W/mK. Para una soldadura sin plomo típica, está más cerca de 50 W/mK. Esta diferencia de dos mil veces significa que incluso un pequeño vacío tiene un impacto desproporcionado. Un vacío no solo reduce el área conductora por su huella; interrumpe el flujo de calor, forzándolo a un camino más largo y tortuoso a través de la soldadura circundante.

Los modelos térmicos y las pruebas en el mundo real muestran constantemente que el aumento en la resistencia térmica es mucho mayor de lo que sugiere el porcentaje de vacío. Una unión soldada con un 51% de área de vacío en radiografía puede exhibir fácilmente un aumento del 10-15% en la resistencia térmica. Los vacíos ubicados directamente debajo del chip LED son los más dañinos. En un ensamblaje LED de alta potencia, esto puede traducirse directamente en un aumento de 10°C en la temperatura de unión, acelerando la depreciación del lumen y reduciendo la vida útil efectiva del producto. Para cualquier producto de iluminación que promete 50,000 horas de operación, tales penalizaciones son inaceptables.

Selección del material de interfaz térmica: El verdadero punto de apalancamiento

La capa de TIM entre el MCPCB y el disipador de calor es el elemento más variable en la pila térmica. Los materiales van desde grasas de silicona básicas con conductividades térmicas por debajo de 1 W/mK hasta compuestos de alto rendimiento que superan los 5 W/mK. El grosor de esta capa, conocido como línea de unión, también puede variar desde menos de 25 micrones hasta más de 100. Juntos, estos dos parámetros — conductividad y grosor — determinan la resistencia térmica de la interfaz.

Más allá de la conductividad térmica

La intuición es seleccionar el TIM con la conductividad térmica más alta. Esto es un error. La medida real es la resistencia térmica, calculada como el grosor de la línea de unión dividido por la conductividad. Un material de alta conductividad aplicado demasiado grueso puede tener un rendimiento peor que un material de menor conductividad aplicado en una capa fina y uniforme.

Por ejemplo, una pasta térmica con una conductividad de 3 W/mK aplicada en una línea de unión de 25 micrones es un mejor conductor térmico que una almohadilla térmica de 5 W/mK que tiene 100 micrones de grosor. La pasta ganará, siempre que el proceso de aplicación pueda lograr de manera confiable esa línea de unión tan delgada. Este es el compromiso. Las pastas pueden ser desordenadas y difíciles de aplicar de manera consistente, y corren el riesgo de “pumping out” con el tiempo debido a ciclos térmicos. Los materiales de cambio de fase ofrecen un buen compromiso, aplicándose como una almohadilla sólida pero suavizándose a temperaturas de servicio para humedecer superficies y lograr líneas de unión delgadas. Las almohadillas son las más fáciles de aplicar, pero su grosor fijo representa una penalización en el rendimiento.

Grosor de línea de unión y aplicación

Lograr una línea de unión delgada depende de las propiedades del TIM, la rugosidad superficial de las piezas y la presión de sujeción. Incluso las superficies de aluminio mecanizado no son perfectamente planas. El TIM debe poder fluir y llenar cada valle microscópico para desplazar el aire. Un TIM viscoso o una presión de sujeción insuficiente resultarán en una línea de unión gruesa y bolsillos de aire atrapados.

El método de aplicación es clave. La aplicación manual de pasta es notoriamente inconsistente. La dispensación automática es mejor, pero requiere una validación cuidadosa del proceso. Por lo tanto, la selección de TIM es una decisión a nivel de sistema, equilibrando las propiedades del material con la realidad de fabricación. La mejor opción es el material que ofrece la menor resistencia térmica, más repetible en su entorno de producción real, una conclusión que solo puede alcanzarse mediante pruebas, no leyendo hojas de datos.

Reflujo en vacío: eliminando vacíos en la fuente

El reflujo en vacío es un proceso de soldadura que ataca directamente a los vacíos. El ensamblaje se calienta en una cámara, y una vez que el soldador está completamente fundido, la presión se reduce rápidamente a un nivel de casi vacío. Este simple paso tiene un efecto profundo.

Primero, reduce el punto de ebullición de los solventes del flux, permitiendo que liberen gases más completamente. Más importante aún, el vacío desestabiliza cualquier burbuja de gas atrapada en el soldador fundido. La presión externa ya no es lo suficientemente alta como para mantenerlas comprimidas. Se expanden, flotan a la superficie y se evacúan de la unión.

Los resultados son dramáticos. Donde el reflujo atmosférico podría producir un vaciado del 5-10TP6T, el reflujo en vacío logra niveles por debajo de 2%, a menudo por debajo de 1%. Esta reducción en el área de vacío reduce directamente la resistencia térmica. Para aplicaciones de LED de alta potencia donde cada grado de margen térmico cuenta, el reflujo en vacío no es una mejora incremental; es un cambio de juego. Aunque el proceso requiere una inversión en hornos capaces de vacío, la alternativa es aceptar tasas de falla más altas o compensar con disipadores de calor sobredimensionados y corrientes de conducción más bajas. Para cualquier aplicación de iluminación de larga duración, la economía del reflujo en vacío es indiscutible. El costo de una sola falla en campo a menudo supera el costo de fabricación incremental para cientos de unidades.

Diseño de plantilla para almohadillas térmicas grandes

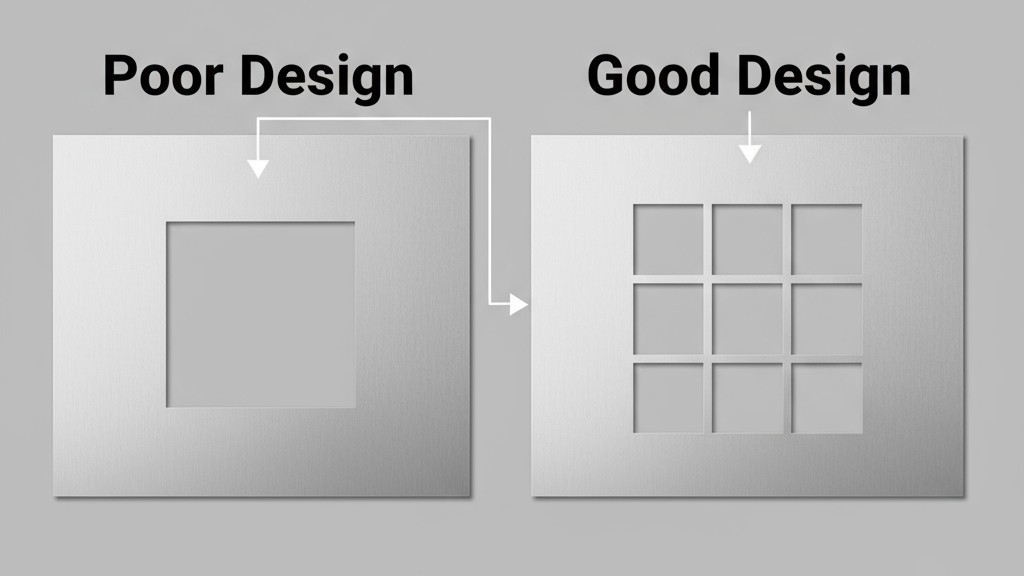

La plantilla utilizada para imprimir pasta de soldadura es la primera línea de defensa contra los vacíos. Las placas MCPCB con LED a menudo utilizan almohadillas térmicas grandes para maximizar la dispersión del calor, pero las reglas estándar de diseño de plantilla no se aplican aquí. Una sola apertura grande en la plantilla para una almohadilla grande conduce a una mala liberación de pasta y atrapa aire.

La solución es dividir la única gran abertura en una matriz de aberturas más pequeñas. Esto mejora la 'tasa de área', una medida de qué tan fácilmente la pasta se libera de la plantilla, asegurando una impresión limpia y uniforme. La malla de la máscara de soldadura entre estas aberturas más pequeñas también crea canales para que los gases del flux escapen durante el reflujo. Un diseño típico podría dividir una almohadilla cuadrada en una cuadrícula de 2×2 o 3×3 de aberturas cuadradas o rectangulares más pequeñas, con una malla de al menos 0.5 mm entre ellas.

El objetivo es depositar suficiente pasta de soldadura para una unión robusta sin aplicar tanto que atrape flux. Un grosor moderado de plantilla de 0.10 a 0.15 mm, combinado con una matriz de aberturas bien diseñada, suele proporcionar el mejor equilibrio. Aunque el reflujo en vacío puede corregir muchas imperfecciones del proceso, no puede rescatar una impresión desastrosamente pobre. Un buen diseño de plantilla es un requisito previo para un proceso de bajo voiding.

Límites realistas de voids para iluminación de larga duración

Lograr que no haya vacíos es imposible. La verdadera pregunta es qué nivel de vacíos es aceptable para una aplicación determinada.

Para iluminación comercial estándar con potencia moderada y temperaturas ambiente controladas, un nivel de vacíos en las uniones de soldadura por debajo de 5% es un objetivo razonable. Esto generalmente se puede lograr con un proceso de recombustión atmosférica bien controlado. La inspección por radiografías debe mostrar una media del proceso alrededor de 2-3%, asegurando que los valores atípicos se mantengan por debajo del techo de 5%.

Para aplicaciones de alta fiabilidad, como iluminación exterior, automotriz o industrial, el límite debe ser más estricto. Aquí, por debajo de 2% es el estándar. Estos productos enfrentan mayor potencia, temperaturas ambiente más altas y requisitos de mayor vida útil, dejando poca flexibilidad para compromisos térmicos. Este nivel de calidad requiere, en efecto, recombustión en vacío.

Para sistemas críticos en aeronáutica, medicina o equipos de seguridad, la especificación puede ser por debajo de 1%. Alcanzar este objetivo exige controles de proceso estrictos, tiempos extendidos de permanencia en vacío e inspecciones potenciales de 100%, lo que aumenta considerablemente los costos. Esto solo debe especificarse cuando un análisis de riesgos lo demuestre necesario.

Estos límites no deben ser arbitrarios. Deben establecerse durante la validación del diseño, usando modelado térmico para correlacionar un porcentaje específico de vacíos con un aumento en la temperatura de unión. Este enfoque basado en datos garantiza que los límites especificados sean tanto necesarios como suficientes, evitando fallas térmicas sin imponer costos de fabricación innecesarios.