Las conexiones de soldadura debajo de un paquete de matriz de puntos de soldadura son invisibles a simple vista y a la inspección óptica convencional. Para micro-BGA y diseños a escala chip, donde cientos de conexiones se esconden bajo un componente no mayor que una uña, esta inaccesibilidad es un problema de verificación serio. Una unión defectuosa puede pasar revisiones visuales, sobrevivir a pruebas eléctricas básicas y aún fallar catastróficamente en el campo cuando el ciclido térmico o vibraciones revelan una debilidad latente. La pregunta no es si estas uniones ocultas pueden fallar, pero cómo encontrar las malas antes de que un producto sea enviado.

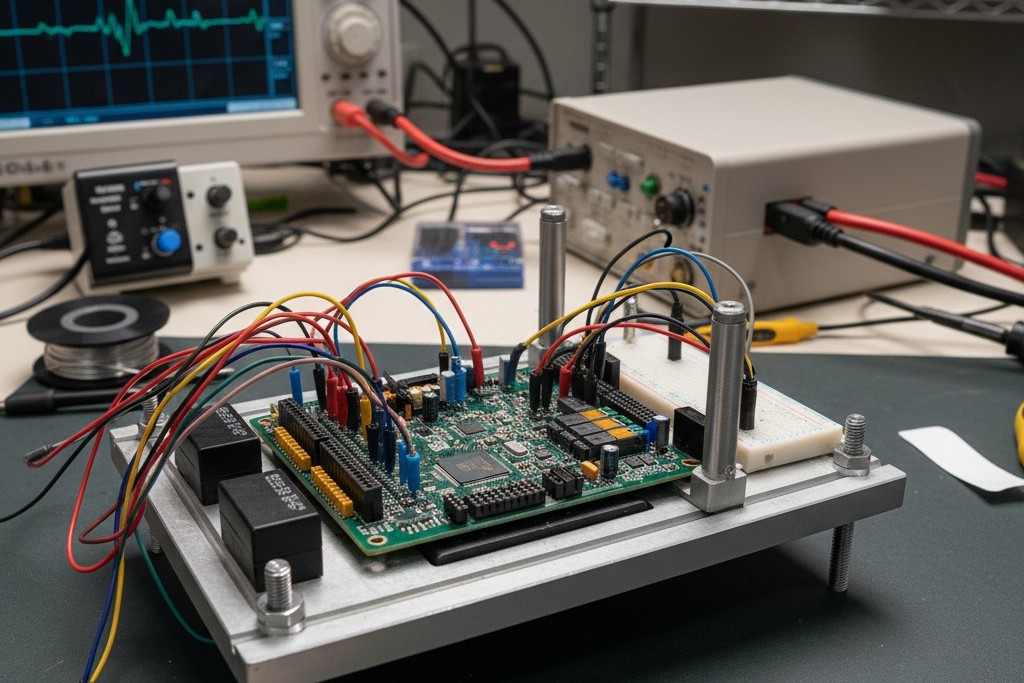

En Bester PCBA, abordamos esto con una metodología de doble verificación: inspección automática de rayos X (AXI) para evaluar la calidad estructural de cada bola de soldadura, seguido de ciclido de potencia en bancada para validar el rendimiento bajo estrés. Ninguno de los métodos por sí solo es suficiente. AXI revela vacíos, defectos de humedecimiento y errores de alineación que indican un control de proceso deficiente, pero no puede detectar una unión que parece buena pero tiene mala conductividad. El ciclido de potencia demuestra que la unión no solo tiene la estructura correcta sino que se comporta correctamente bajo cargas eléctricas y térmicas del mundo real. Juntos, forman una estrategia que reduce el riesgo de defectos ocultos que llegan a los clientes.

Esto no es un ejercicio teórico. La física de los paquetes modernos y la economía brutal de las fallas en campo exigen un enfoque riguroso. Comprender por qué cada método importa, qué revela y cómo se complementan es esencial para cualquiera que diseñe o adquiera ensamblajes con paquetes de área densa.

Por qué las uniones de soldadura ocultas requieren una verificación especializada

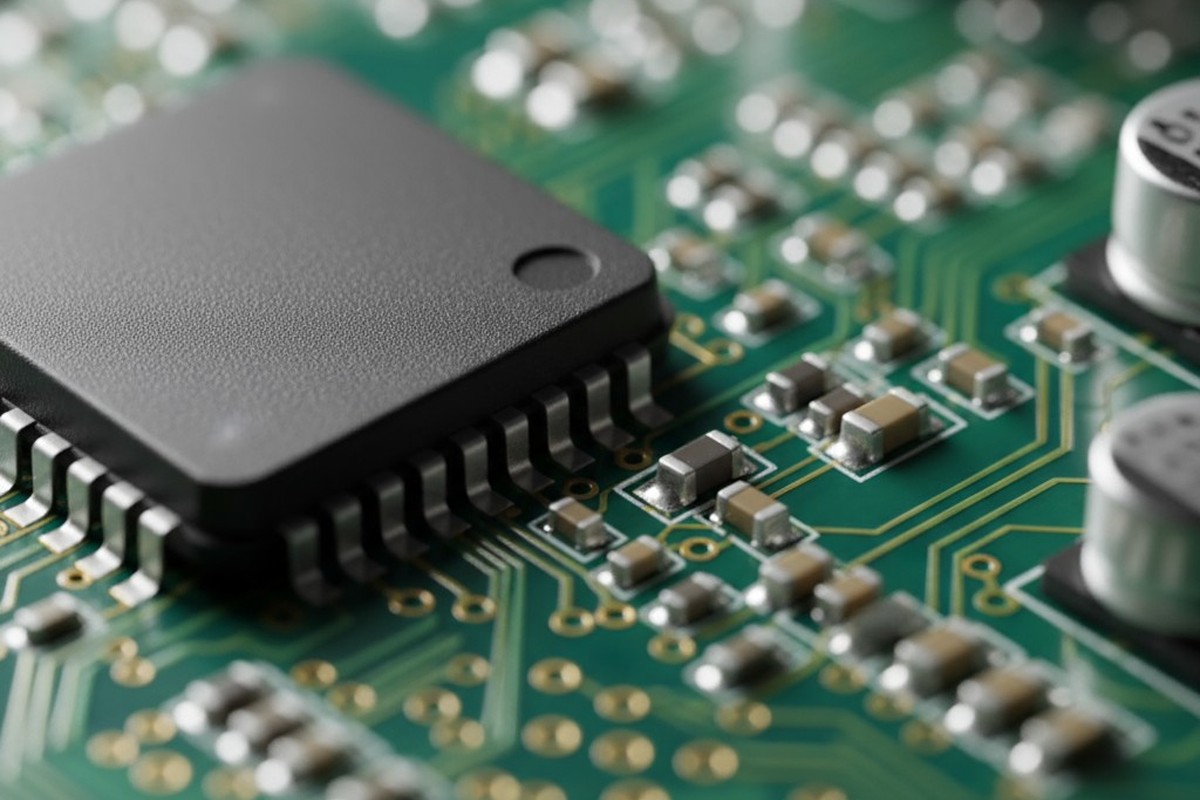

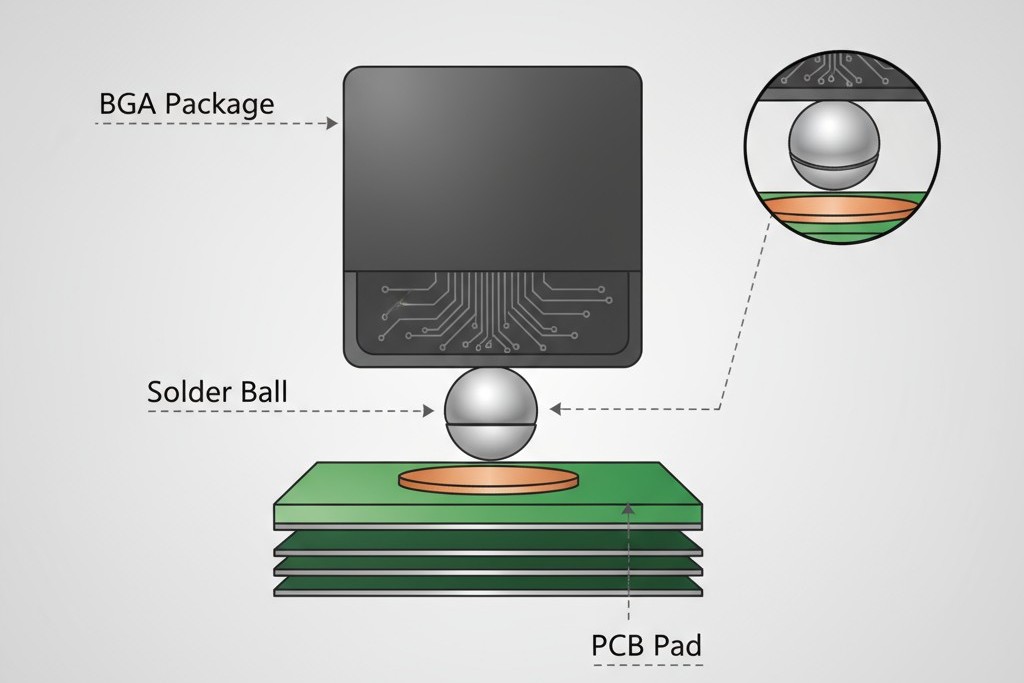

Un componente de matriz de bolas (BGA) se conecta a una placa a través de una matriz de bolas de soldadura en su parte inferior, no mediante leads que se extienden desde su cuerpo. Durante el reflujo, estas bolas colapsan y se humedecen en las pastillas coincidentes en la placa, formando juntas completamente ocultas por el paquete. Este diseño ofrece enormes ventajas en densidad y rendimiento eléctrico, permitiendo conexiones de paso fino y caminos cortos de señal. También elimina la inspeccionabilidad directa de un componente tradicional con leads.

Los sistemas de inspección óptica, manuales o automatizados, dependen de la luz reflejada para juzgar la forma del filet de soldadura y la formación de la unión. Para un BGA, no hay filet para ver. El cuerpo del paquete bloquea cualquier línea de visión hacia la unión. Un sistema óptico automatizado puede verificar la presencia y colocación del componente, pero no puede ver la conexión de soldadura en sí. La única pista externa—la altura de la distancia del paquete—ofrece una suposición burda del volumen de soldadura pero no revela nada sobre vacíos internos, falta de humedecimiento o puente de unión.

Este desafío se intensifica a medida que aumenta la densidad. Un micro-BGA con paso de 0.5 mm y 256 bolas presenta 256 oportunidades para un defecto que los métodos ópticos pasarán por alto. Los paquetes a escala chip, donde la matriz es casi del mismo tamaño que el paquete, llevan esto aún más lejos con pasos aún más finos. El margen para errores se reduce y confiar solo en el control de proceso se vuelve una apuesta. Para ensamblajes de alta fiabilidad, esa apuesta es inaceptable.

La respuesta de la industria fue encontrar una manera de ver a través del paquete. La inspección automática por rayos X es la solución dominante, pero solo aborda la mitad del problema de verificación. Entender sus capacidades y límites es el primer paso hacia una estrategia completa.

La Inspección Estructural: Lo que AXI revela en matrices BGA

Cómo la imagen de rayos X Penetra el paquete

Los rayos X ocupan una región del espectro electromagnético con longitudes de onda mucho más cortas que la luz visible. En estas longitudes de onda, los fotones llevan suficiente energía para penetrar materiales opacos a nuestros ojos, incluyendo el cuerpo de epoxi o cerámica de un paquete BGA. El grado de penetración depende de la densidad del material. Los metales utilizados en soldadura, como aleaciones de estaño-plomo o estaño-plata-cobre, tienen números atómicos altos y absorben los rayos X de manera más fuerte que los elementos más ligeros en la tarjeta o el paquete. Esta absorción diferencial crea contraste.

Un sistema AXI dirige un haz de rayos X a través del ensamblaje, y un detector en el lado opuesto captura la radiación transmitida. Esto forma una imagen de sombra donde los materiales más densos aparecen más oscuros. Las bolas de soldadura debajo de un BGA proyectan sombras distintas, haciendo visibles los vacíos entre ellas, los vacíos internos y el límite entre la soldadura y la almohadilla. La imagen es un mapa de densidad, y su interpretación requiere entender qué características estructurales se correlacionan con una conexión confiable.

Los sistemas modernos de AXI ofrecen múltiples ángulos de vista y reconstrucción tomográfica, permitiendo la inspección de capas individuales dentro de una unión. Esto es fundamental para distinguir entre un vacío inofensivo en la interfaz lado del paquete y uno peligroso en la interfaz lado de la placa que compromete la trayectoria térmica y eléctrica. Aunque la física de la obtención de imágenes impone límites—la resolución espacial es finita, y las grietas microscópicas pueden pasar desapercibidas—el método es insuperable para revelar la estructura interna de una unión oculta.

Los criterios AXI para juntas de soldadura aceptables

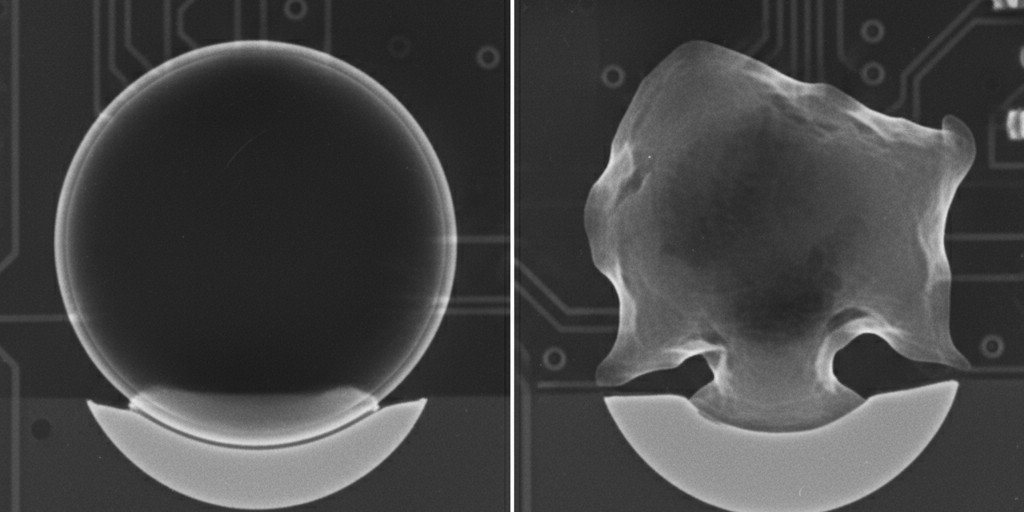

Una radiografía de una unión BGA revela un trío de indicios estructurales. El más crítico es humedecimiento completo: el estaño debe haber fluyente y adherido tanto al paquete como a las almohadillas de la placa, formando un lazo metálico continuo. Una junta correctamente humedecida aparece como una transición suave desde la bola de soldadura hasta la almohadilla. Cualquier brecha afilada o región de bajo contraste indica no humedecimiento, un defecto catastrófico que deja la junta sin integridad mecánica o eléctrica.

A continuación, la junta debe ser centrada y alineada. La bola de soldadura debe estar centrada sobre su almohadilla, creando una conexión simétrica. La desalineación, a menudo por error en la colocación, reduce el área de contacto efectiva y aumenta la concentración de stress. El software AXI mide este desplazamiento y marca las juntas que superan un umbral definido.

Finalmente, AXI expone vacíos—bolsas de gas atrapadas en la soldadura durante el reflujo, típicamente por outgassing de flux o humedad. Un vacío aparece como una región oscura dentro de la bola de soldadura más brillante. Aunque los pequeños vacíos son casi inevitables, su tamaño, número y ubicación determinan si comprometen la junta.

Umbrales de vacíos y qué significan para la confiabilidad

La relación entre el contenido de vacíos y la confiabilidad a largo plazo no es simple; está dictada por la función de la junta. Para una conexión eléctrica, un vacío reduce el área de sección transversal y aumenta la resistencia. Para un camino térmico debajo de un dispositivo de potencia, impide la transferencia de calor. Para la integridad mecánica, un gran vacío puede convertirse en un sitio de inicio de grietas bajo estrés térmico.

Los estándares de la industria varían, pero una referencia común considera un área total de vacíos por debajo del 25% de la sección transversal de la bola aceptable para la mayoría de las aplicaciones. El contenido de vacíos entre el 25% y el 50% entra en una zona condicional, donde la aceptabilidad depende de la función de la junta; una bola de señal de bajo consumo podría pasar, mientras que una bola térmica no. Cualquier cosa que supere el 50% generalmente se rechaza de inmediato, ya que la capacidad de la junta para conducir corriente y disipar calor se degrada severamente.

Bester PCBA usa estos umbrales como punto de partida, ajustándolos para diseños específicos. Un ensamblaje aeroespacial de alta confiabilidad puede exigir un límite estricto del 15% de vacíos, mientras que un producto de consumo podría tolerar el estándar del 25%. Es crucial destacar que este umbral no es arbitrario. Se deriva de datos empíricos que correlacionan el contenido de vacíos con fallas en campo y rendimiento térmico.

El de voids también importa. Un solo void que ocupa 20% del área de la junta generalmente es menos preocupante que cinco voids de 4% cada uno, ya que este fragmenta el camino actual y crea múltiples concentraciones de estrés. El software AXI puede analizar estos patrones, pero el análisis es solo tan bueno como los umbrales programados. también importa el vacío. Un solo vacío que ocupe 20% del área de la junta generalmente genera menos preocupación que cinco vacíos de 4% cada uno, ya que estos últimos fragmentan la trayectoria actual y crean múltiples concentraciones de estrés. El software AXI puede analizar estos patrones, pero el análisis es tan bueno como los umbrales programados.

Los límites de la inspección estructural solamente

AXI es una herramienta poderosa para evaluar la formación física de una unión de soldadura, pero fundamentalmente es un método de inspección estructural. Mide la geometría y la densidad, no la resistencia eléctrica o la conductividad térmica. Esta distinción es crucial. Una unión puede parecer perfecta en una radiografía y aún así ser funcionalmente inútil.

Considera una unión de soldadura fría. La insuficiente calor puede haber resultado en una conexión débil y de alta resistencia. La soldadura puede haber humedecido las superficies con un vaciado aceptable, pero la interfaz carece de un verdadero enlace metalúrgico. Una imagen de rayos X de esta unión parece normal. El defecto es microscópico, en la calidad del enlace intermetalúrgico, y AXI no puede verlo.

De manera similar, una unión puede pasar por AXI pero tener una conexión intermitente que solo aparece bajo estrés térmico. La unión funciona durante las pruebas iniciales, pero a medida que se calienta durante la operación, micro-movimientos rompen y restablecen el contacto. Este modo de fallo es particularmente insidioso y difícil de diagnosticar. Una radiografía es una instantánea a temperatura ambiente; no puede predecir cómo se comportará una unión con el tiempo.

Estas limitaciones no disminuyen el valor de AXI; definen su papel. AXI verifica que el proceso de soldadura haya producido uniones con una estructura aceptable, libre de defectos graves. Es una comprobación necesaria, pero no suficiente. Para demostrar que las uniones funcionarán de manera confiable, se requiere una prueba funcional.

La validación funcional: ciclido de potencia en bancada

Cómo el estrés térmico y eléctrico revela defectos latentes

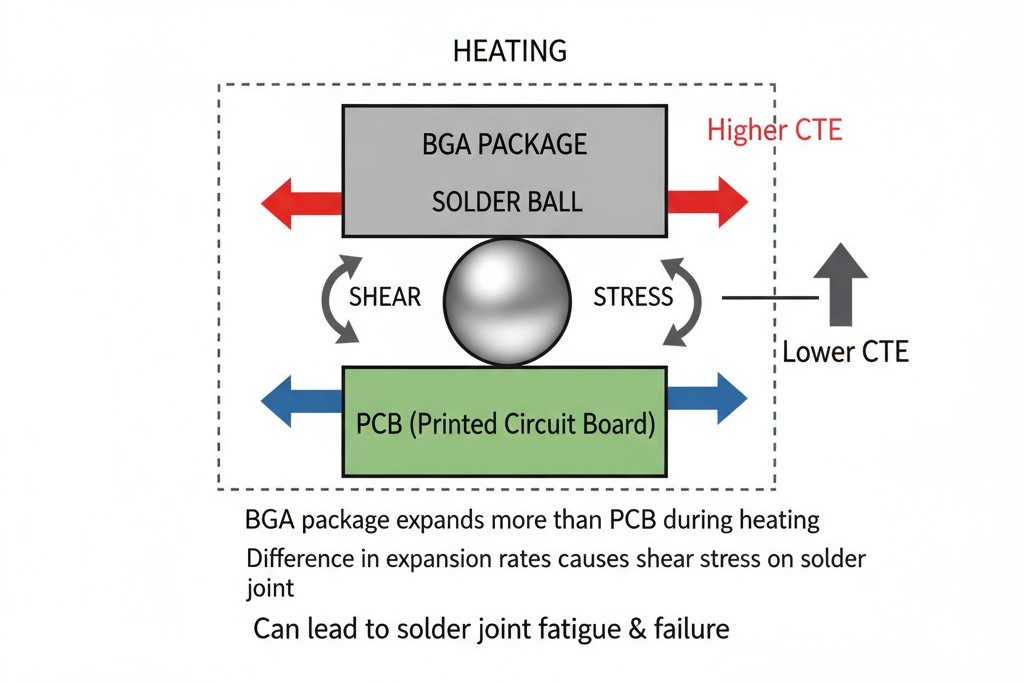

El ciclo de encendido y apagado somete a un conjunto a transiciones repetidas entre estados de encendido y apagado. Cuando está alimentado, la corriente fluye a través de las conexiones BGA, generando calor. Este calor hace que el soldador, el paquete y la placa se expandan a diferentes velocidades, porque sus coeficientes de expansión térmica son diferentes. Esta discrepancia crea tensión mecánica en la interfaz de la conexión del soldador. Cuando se retira la energía, se enfrían y se contraen, invirtiendo el estrés.

Una unión saludable con un enlace metalúrgico fuerte soporta este estrés. Una unión débil con alta resistencia o una capa intermetálica mal formada experimenta calentamiento localizado y concentración de estrés. A lo largo de múltiples ciclos, se forman y propagan microgrietas, la resistencia aumenta y la unión eventualmente falla. El ciclo de alimentación acelera este mecanismo de fallo en un entorno de laboratorio controlado. Una unión que fallaría después de 500 ciclos en el campo podría fallar después de 50 ciclos en la bancada, donde los cambios de temperatura pueden ser más agresivos. Esto es distinto del ciclo térmico pasivo, que prueba la fatiga cambiando la temperatura ambiente, pero no detecta fallos causados por el calentamiento interno de un circuito en vivo. El ciclo de alimentación impone tanto estrés térmico como eléctrico a la vez, lo que lo convierte en una prueba funcional más integral.

El Protocolo de Ciclo de Alimentación para Verificación BGA

En una PCBA de Bester, el protocolo de ciclo de alimentación se adapta al dispositivo, pero el marco es consistente. La ensambladura se coloca en una fijación, y el dispositivo se alimenta a su condición de funcionamiento nominal durante un tiempo de permanencia establecido, permitiéndole alcanzar el equilibrio térmico. Luego, se retira la energía y la placa se enfría hasta una temperatura de referencia. Esto completa un ciclo.

El número de ciclos depende del objetivo. Una revisión rápida de 10 a 20 ciclos puede detectar defectos graves como uniones frías. Una validación más rigurosa de 50 a 100 ciclos proporciona mayor confianza. Las aplicaciones de alta fiabilidad pueden requerir varios cientos de ciclos, acercándose a una prueba de vida acelerada.

Durante toda la prueba, la ensambladura se monitorea en busca de fallos funcionales. Esto puede ser tan simple como verificar si el dispositivo aún funciona o tan detallado como medir la corriente de alimentación, el voltaje de salida y la integridad de la señal. Un pico de corriente repentino puede indicar un cortocircuito; la pérdida de función señala un circuito abierto. La imagen térmica también puede identificar uniones que funcionan a temperaturas más altas de lo esperado, señalando resistencia alta o mala disipación de calor. Estos datos proporcionan retroalimentación invaluable sobre los márgenes del proceso, ayudando no solo a detectar defectos sino también a entender qué tan cerca está el proceso de un umbral de falla.

Por qué el enfoque dual brinda confianza

AXI y el ciclo de encendido y apagado de energía cumplen roles complementarios. AXI proporciona una evaluación estructural rápida y no destructiva de cada junta, detectando defectos por variación del proceso antes de que la placa se encienda. Luego, el ciclo de encendido y apagado valida que las juntas que AXI consideró estructuralmente sólidas realmente funcionen bajo las tensiones de la operación del mundo real.

El resultado es más que solo aditivo. Una ensambladura que pasa tanto por AXI como por el ciclo de alimentación ha demostrado tanto integridad estructural como robustez funcional. Aunque ninguna prueba elimina todo riesgo, la confianza que proporciona este enfoque dual es considerablemente más alta de lo que cualquiera de los métodos podría lograr por separado.

Para diseños con componentes micro-BGA o CSP, donde una sola falla de unión puede ser catastrófica, este enfoque dual es una mejor práctica. En Bester PCBA, aplicamos ambos métodos como procedimiento estándar para ensamblajes de áreas densas, ajustando los umbrales y protocolos para cumplir con las demandas de fiabilidad de la aplicación. La inversión en verificación está justificada por la reducción de fallos en campo y la seguridad de que cada unión oculta ha sido probada para su rendimiento.

Las uniones ocultas requieren una verificación que va más allá de la vista y de cualquier método único. La estructura y la función deben ser demostradas. AXI revela la anatomía de una unión; el ciclo de potencia prueba su constitución.