แพ็กเกจที่อันตรายที่สุดบนท่าเรือรับของไม่ใช่ชิ้นที่เสียหายอย่างชัดเจน แต่เป็นชิ้นที่ดูสมบูรณ์แบบ ถุงกั้นความชื้นมาตรฐาน (MBB) มาถึงในสภาพสูญญากาศแน่นเหมือนกลอง ป้ายฉลากชัดเจน และรหัสวันที่ดูใหม่ สำหรับสายตาที่ไม่ชำนาญหรือเจ้าหน้าที่จัดซื้อที่รีบร้อน ชิ้นส่วนนี้ถือว่า "แห้ง" แต่ฟิสิกส์ของการส่งผ่านไอน้ำมักจะบอกเล่าเรื่องราวที่แตกต่างกัน

แรงกดสูญญากาศเป็นสถานะเชิงกล ไม่ใช่สิ่งกั้นความชื้น ถุงสามารถถูกดึงให้เป็นสูญญากาศสมบูรณ์และยังคงมีอัตราการส่งผ่านไอความชื้น (MVTR) ที่อนุญาตให้ความชื้นซึมผ่านพลาสติกได้ในช่วงเก็บรักษาหลายเดือน เมื่อความชื้นนั้นเข้าสู่ภายใน มันจะไม่อยู่บนพื้นผิว แต่จะดูดซับเข้าสู่พลาสติกที่ดูดซับความชื้นของตัวชิ้นส่วนเอง ในกระบวนการรีโฟลว์ เมื่ออุณหภูมิถึง 240°C หรือสูงกว่า น้ำจิ๋วที่ถูกกักขังนั้นจะกลายเป็นไอน้ำร้อนจัดทันที ขยายตัวประมาณ 1,600 เท่าของปริมาตรของเหลวเดิม

ผลลัพธ์คือ "ป๊อปคอร์น"—การแยกชั้นภายในที่ทำให้สายลวดขาดหรือแผ่นชิปแตก คุณมักจะไม่เห็นสิ่งนี้จากภายนอก บางครั้งชิ้นส่วนอาจผ่านการทดสอบไฟฟ้าวันนี้ แต่ล้มเหลวในสนามสามเดือนต่อมา ความแน่นของถุงเป็นเพียงภาพลวงตา สิ่งที่สำคัญคือเคมีภายในเท่านั้น

บัตรบ่งชี้ความชื้น: พยานเพียงหนึ่งเดียว

เมื่อคุณตัดผนึกนั้น คุณจะมีจุดข้อมูลที่เชื่อถือได้เพียงหนึ่งเดียว: บัตรบ่งชี้ความชื้น (HIC) กระดาษชิ้นเล็กนี้ที่แช่ด้วยโคบอลต์ไดคลอไรด์หรือสารเคมีไวต่อความชื้นที่คล้ายกัน เป็นพยานเพียงหนึ่งเดียวต่อสภาพแวดล้อมที่ชิ้นส่วนได้เผชิญมาตั้งแต่ปิดผนึก

เอกสารและใบรับรองความสอดคล้อง (CoC) อาจถูกปลอมแปลงหรือแยกขาดจากความเป็นจริง นายหน้าที่เซินเจิ้นสามารถบรรจุใหม่รีลของไมโครคอนโทรลเลอร์ MSL 3 ที่วางอยู่บนชั้นสองปี ปิดผนึกสูญญากาศในถุงใหม่พร้อมถุงดูดความชื้นใหม่ และติดป้าย "ใหม่" บนกล่อง แต่พวกเขามักลืมอบชิ้นส่วนก่อน หรือใช้ HIC ราคาถูกที่ตอบสนองช้าเกินไป

เมื่อคุณเปิดถุงนั้น ให้ดูที่ HIC ทันที อย่ารอ ความชื้นในอากาศของสถานที่ของคุณจะเริ่มเปลี่ยนจุดเป็นสีชมพูภายในไม่กี่นาที ทำลายหลักฐานของคุณ

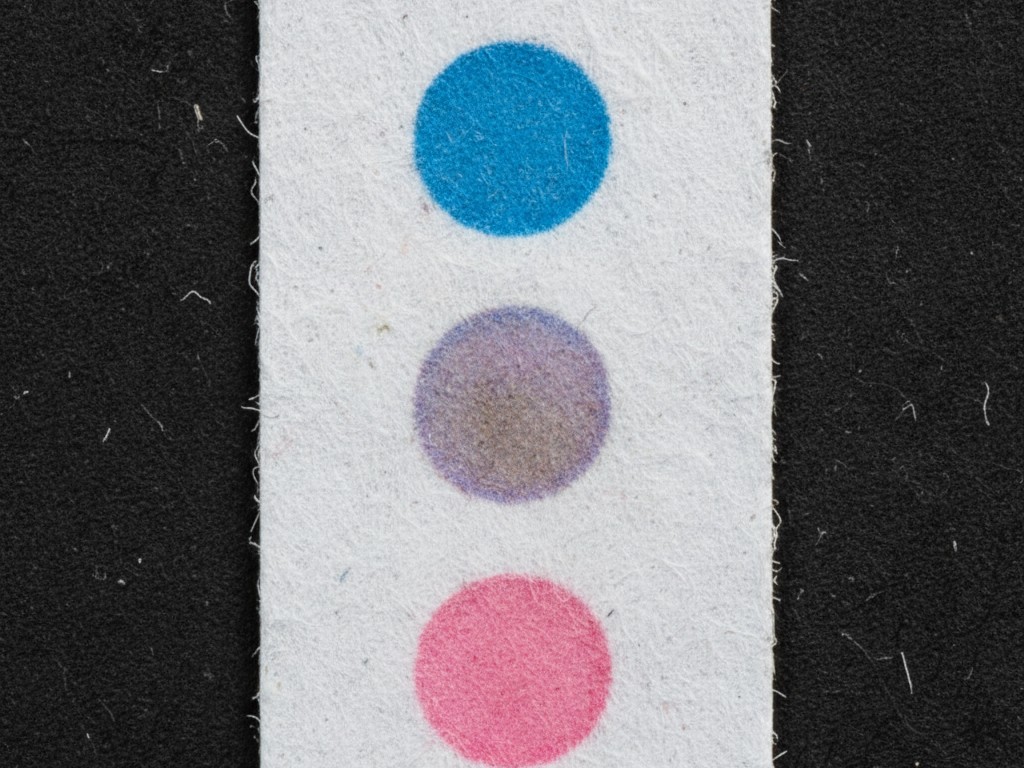

J-STD-033D ระบุอย่างชัดเจน แต่ที่นี่คือจุดที่เกิดข้อผิดพลาดส่วนใหญ่บนพื้นโรงงาน คุณกำลังดูที่จุด 10% (สำหรับงานมาตรฐาน) หรือจุด 60% (สำหรับการตรวจสอบรุ่นเก่า) แต่มีพื้นที่สีเทาที่อันตราย จุดควรเป็นสีน้ำเงินสำหรับแห้งและสีชมพูสำหรับเปียก ในความเป็นจริง คุณมักจะเห็น "ลาเวนเดอร์" ซึ่งเป็นสีม่วงขุ่นคลุมเครือที่บ่งชี้ว่าถุงดูดความชื้นทำงานหนักแต่ล้มเหลว

ถ้าคุณเห็นสีลาเวนเดอร์ที่จุด 10% ให้สมมติว่าชิ้นส่วนเปียก อย่าปล่อยให้แรงกดดันจากการผลิตโน้มน้าวคุณว่า "มันใกล้เคียงกับสีน้ำเงิน" ถ้าสีเปลี่ยนแม้เพียงเล็กน้อยจากสีอ้างอิง ชิ้นส่วนได้ดูดซับความชื้น ถุงดูดความชื้นอิ่มตัวแล้ว ขอบเขตความปลอดภัยหายไป

ควรระวังเป็นพิเศษหากคุณกำลังจัดการกับผู้จัดจำหน่ายอิสระหรือนายหน้า กับดักทั่วไปเกิดขึ้นเมื่อผู้ค้ารับชิ้นส่วนที่สัมผัสกับความชื้นที่ไม่ทราบแหล่งที่มา ปิดผนึกและจัดส่งทันที หากเวลาขนส่งสั้น (2-3 วัน) HIC อาจไม่มีเวลาปรับสมดุลและเปลี่ยนเป็นสีชมพูเต็มที่ แม้ว่าชิ้นส่วนจะเปียกก็ตาม หากวันที่ปิดผนึกถุงเป็นเมื่อวาน แต่ชิ้นส่วนมาจากปี 2019 HIC กำลังบอกคุณถึงสภาพของ อากาศในถุง, ไม่ใช่ ความชื้นในชิ้นส่วน. ในกรณีเหล่านี้ แม้แต่ HIC สีน้ำเงินก็ยังน่าสงสัย

การแลกเปลี่ยนการเกิดออกซิเดชัน: จะอบหรือไม่อบ?

เมื่อคุณระบุชิ้นส่วนที่เปียก ไม่ว่าจะผ่าน HIC สีชมพูหรือซีลที่แตก ปฏิกิริยาแรกคือ “แค่เอาไปอบ” ผู้จัดการฝ่ายผลิตส่วนใหญ่ชอบการอบที่ 125°C เพราะรวดเร็ว ตามตารางอ้างอิง J-STD-033D คุณมักจะแห้งชิ้นส่วนที่มีความหนามาตรฐานได้ภายใน 24 ถึง 48 ชั่วโมงที่อุณหภูมินี้ มันเหมาะกับช่วงวันหยุดสุดสัปดาห์: ใส่รีลในวันศุกร์ และเช้าวันจันทร์ก็พร้อมติดตั้ง

แต่ความรวดเร็วนี้มาพร้อมกับต้นทุนแฝงที่รุนแรง: การเกิดออกซิเดชัน

การผลิตอิเล็กทรอนิกส์เป็นสงครามต่อเนื่องกับศัตรูสองตัว: ความชื้นและออกไซด์ การอบที่ 125°C ต่อสู้กับความชื้นแต่เร่งการเกิดออกซิเดชันอย่างรุนแรง หากชิ้นส่วนของคุณมีการเคลือบ OSP (Organic Solderability Preservative) การอบที่อุณหภูมิสูงจะทำลายชั้นป้องกันนั้น ชั้นอินทรีย์จะแตกสลาย เปิดเผยทองแดงด้านล่างให้สัมผัสกับอากาศร้อน เมื่อคุณดึงชิ้นส่วนเหล่านั้นออกมา ขาเชื่อมหรือแผ่นรองอาจดูดีด้วยตาเปล่า แต่ได้ก่อตัวเป็นชั้นออกไซด์หนาแล้ว

เมื่อชิ้นส่วนที่เกิดออกไซด์เหล่านี้เข้าสู่สาย SMT ฟลักซ์ในพาสต์เชื่อมของคุณจะต่อสู้เพื่อทะลุผ่านชั้นออกไซด์นั้น คุณจะเห็นปัญหาการเปียก การเกิดข้อบกพร่อง head-in-pillow บน BGA หรือข้อต่อเชื่อมที่อ่อนแอซึ่งล้มเหลวในการทดสอบการตก คุณแทบจะแลกข้อบกพร่องจากความชื้น (popcorning) เป็นข้อบกพร่องการเชื่อม (ไม่เปียก) สำหรับชิ้นส่วนที่มีการเคลือบดีบุก/ตะกั่วหรือดีบุกบริสุทธิ์ ความเสี่ยงจะต่ำกว่าแต่ยังคงมีอยู่ โดยเฉพาะชิ้นส่วนที่มีระยะห่างขาเล็กซึ่งการเจริญเติบโตของอินเตอร์เมทัลลิกอาจลดความน่าเชื่อถือของข้อต่อ

วิธีเดียวที่ถูกต้องทางเทคนิคในการกู้คืนชิ้นส่วนเปียกที่มีการเคลือบที่บอบบางคือ “การอบอุณหภูมิต่ำ” ซึ่งโดยปกติหมายถึง 40°C ที่ความชื้นสัมพัทธ์ (RH) ต่ำกว่า 5% มันช้ามาก เรากำลังพูดถึงเวลาการอบที่วัดเป็นสัปดาห์ ไม่ใช่ชั่วโมง—บางครั้งนานถึง 79 วันสำหรับแพ็กเกจหนา (ดูตาราง 4-1 ในมาตรฐานสำหรับตัวแปรความหนาเทียบกับ MSL ที่หลากหลาย)

แต่ 40°C อ่อนโยน มันขับโมเลกุลน้ำออกโดยไม่เร่งปฏิกิริยาเคมีที่ทำให้เกิดออกซิเดชัน รักษาความสามารถในการเชื่อมของขาไว้ หากคุณกำลังจัดการกับซิลิคอนราคาแพงหรือชิ้นส่วนวินเทจที่หายาก ความอดทนคือการควบคุมทางวิศวกรรมเดียวที่ได้ผล

อายุการใช้งานบนพื้นและตำนาน “รีเซ็ต”

เมื่อชิ้นส่วนแห้งและวางบนพื้น เวลาเริ่มเดิน นี่คือ “อายุการใช้งานบนพื้น” — เวลาที่อนุญาตให้สัมผัสตามระดับความไวความชื้นของชิ้นส่วน (MSL) ชิ้นส่วน MSL 3 ให้เวลา 168 ชั่วโมง ชิ้นส่วน MSL 5a ให้เวลาเพียง 24 ชั่วโมง

มีตำนานที่แพร่หลายในสายการผลิตหลายแห่งว่าคุณสามารถ “รีเซ็ต” นาฬิกานี้ได้โดยแค่ใส่รีลกลับเข้าไปในตู้แห้งไม่กี่ชั่วโมง นี่ไม่จริง ตู้แห้ง (เก็บชิ้นส่วนที่ <5% หรือ <10% RH) เพียง หยุด เวลา; มันไม่ย้อนกลับ หากชิ้นส่วน MSL 5a ถูกนำออกมา 10 ชั่วโมง และคุณใส่มันในตู้แห้งข้ามคืน มันยังคงมีเวลาสัมผัสสะสม 10 ชั่วโมงเมื่อคุณนำออกมาในเช้าวันถัดไป มันไม่กลับไปที่ศูนย์

เพื่อรีเซ็ตอายุการใช้งานของพื้นให้เป็นศูนย์จริง ๆ คุณต้องอบชิ้นส่วนตามมาตรฐาน และอย่างที่เราเพิ่งกล่าวไป การอบเป็นกระบวนการที่ทำลายซึ่งลดงบประมาณความสามารถในการบัดกรีของชิ้นส่วน คุณไม่สามารถอบชิ้นส่วนได้อย่างไม่มีกำหนด โดยปกติคุณจะมีโอกาสอบเพียงครั้งเดียวก่อนที่ขาจะเสื่อมสภาพจนไม่สามารถบัดกรีได้อย่างน่าเชื่อถือ

สิ่งนี้ต้องการวินัยในกระบวนการที่มักขาดหายในสภาพแวดล้อมที่มีความหลากหลายสูง ผู้ปฏิบัติงานต้องบันทึกเวลาที่นำออกและเวลาที่นำเข้าอย่างแม่นยำเหมือนศาสนา หากม้วนถูกทิ้งไว้บนรถเข็นฟีดเดอร์ในช่วงสุดสัปดาห์เพราะมีคนลืมสแกนกลับเข้าไปในหอแห้ง คุณไม่สามารถ "เดา" ได้ว่าความชื้นต่ำ คุณต้องสมมติกรณีที่เลวร้ายที่สุด หากความชื้นในสถานที่พุ่งขึ้นถึง 60% RH ขณะที่ไฟปิด ชิ้นส่วนนั้นตอนนี้น่าสงสัย

ต้นทุนของความระมัดระวัง

การดำเนินการเลนควบคุมความชื้นอย่างเข้มงวด—ตรวจสอบ HICs อย่างถูกต้อง ปฏิเสธที่จะรับจุด "สีลาเวนเดอร์" และยืนยันการอบที่อุณหภูมิต่ำสำหรับฟินิชที่ไวต่อความร้อน—จะทำให้คุณไม่เป็นที่นิยม มันทำให้การรับช้าลง และล่าช้าการผลิตในขณะที่ชิ้นส่วนอยู่ในเตาอบที่ 40°C เป็นเวลาหนึ่งเดือน

แต่พิจารณาทางเลือกอื่น การแยกชั้นที่เกิดจากความชื้นเพียงครั้งเดียวใน BGA มักตรวจไม่พบจนกว่าบอร์ดจะประกอบเสร็จและเปิดใช้งาน หรือแย่กว่านั้น มันผ่านการทดสอบในโรงงานและล้มเหลวในมือของลูกค้าเมื่อการหมุนเวียนความร้อนขยายรอยแตกเล็ก ๆ ค่าใช้จ่ายในการทิ้ง PCBA ที่ประกอบเต็มรูปแบบ หรือการจัดการการเรียกคืนในสนาม มีมากกว่าค่าใช้จ่ายของตู้แห้งหรือความล่าช้าในตารางเวลา ในการควบคุม MSL ความหวาดระแวงไม่ใช่ข้อบกพร่องของบุคลิกภาพ แต่มันเป็นข้อกำหนดเบื้องต้นสำหรับผลผลิต