มีช่วงเวลาหนึ่งในวัฏจักรชีวิตของสตาร์ทอัพฮาร์ดแวร์ที่งบดุลด้านการเงินปะทะกับกฎฟิสิกส์ โดยปกติจะเกิดขึ้นในระหว่างการเปลี่ยนผ่านจาก EVT (การทดสอบยืนยันทางวิศวกรรม) ไปยัง PVT (การทดสอบการยืนยันการผลิต) คุณมีบอร์ดที่ทำงานได้ คุณมีผู้ผลิตตามสัญญาที่พร้อมจะเพิ่มกำลังการผลิต แล้วคุณก็เห็นราคาสำหรับอุปกรณ์ทดสอบ: ค่าผลิตชิ้นงาน $15,000

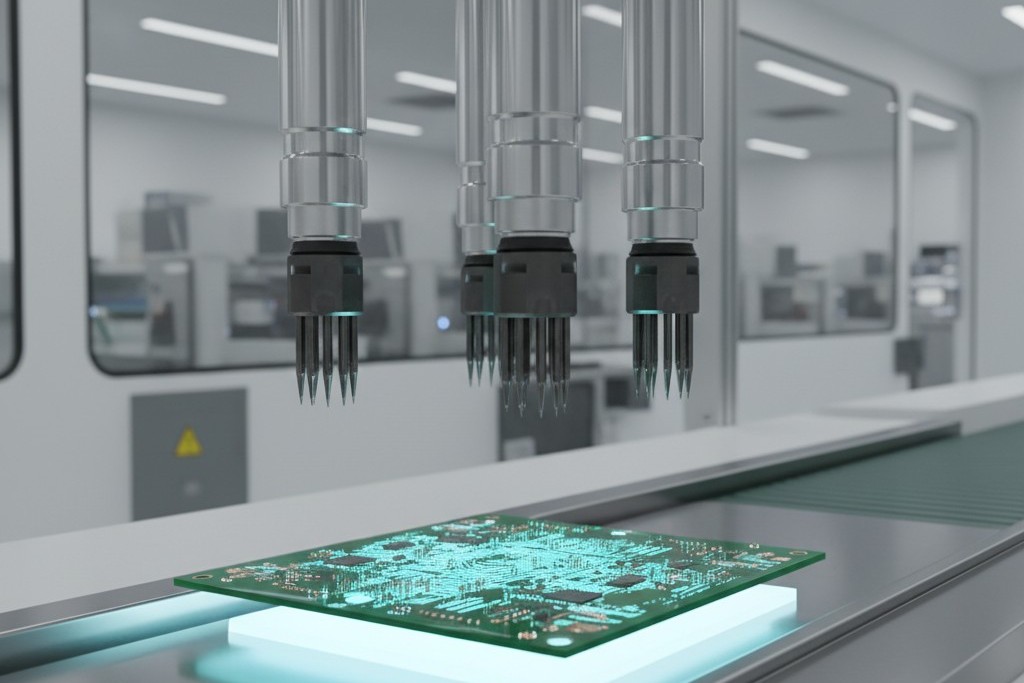

ปฏิกิริยาเกือบจะเหมือนเดิมเสมอ คุณดูที่รายการสินค้าในหมวด “NRE” (วิศวกรรมไม่ซ้ำกัน) แล้วคุณก็จะรู้สึกท้อแท้ ทำไมต้องจ่ายสิบห้าพันและรอหนึ่งเดือน ในเมื่อโรงงานมีเครื่องจักรอยู่ตรงนั้นซึ่งสามารถทดสอบแผงวงจรของคุณได้ในวันนี้โดยไม่มีค่าใช้จ่ายในการตั้งค่า? มันใช้หัวตรวจบิน—เข็มที่เคลื่อนไหวรอบบอร์ดเหมือนเครื่องเย็บผ้า แตะจุดทดสอบทีละจุด ไม่มีอุปกรณ์ยึด ไม่มีเวลารอคอย มันเหมือนเป็นช่องโหว่ในกฎหมายเศรษฐศาสตร์การผลิต

มันไม่ใช่ช่องโหว่ แต่มันคือบัตรเครดิตที่มีอัตราดอกเบี้ย 400% ในขณะที่หัวตรวจบินเป็นผู้ช่วยชีวิตในช่วงต้นของต้นแบบ การพึ่งพามันสำหรับสิ่งที่เกินกว่าหลายร้อยหน่วยเป็นสาเหตุหลักของคอขวดในการผลิตที่ผมเห็นในสนาม คุณไม่ได้ประหยัดเงินโดยข้ามการลงทุนเบื้องต้นนี้ คุณแค่เปลี่ยนต้นทุนจากการตรวจสอบแบบครั้งเดียวที่มองเห็นได้เป็นแผลเลือดไหลในกำไรและตารางเวลาดของหน่วยงานคุณ

ผนัง Takt Time

เพื่อดูว่าทำไมหัวตรวจบินถึงล้มเหลวในปริมาณ ให้หยุดคิดเกี่ยวกับอิเล็กทรอนิกส์ คิดเกี่ยวกับเวลา โดยเฉพาะ “อัตราการเต้น” หรือ takt time ถ้าเส้นสาย Surface Mount Technology (SMT) ของคุณทำงานอย่างมีประสิทธิภาพ มันน่าจะผลิต PCBA (Printed Circuit Board Assembly) เสร็จภายใน 30 ถึง 45 วินาที ซึ่งคือจังหวะการเต้นหัวใจของโรงงานของคุณ กระบวนการ downstream ทุกอย่าง—การตรวจสอบ การทดสอบ การบรรจุ—ต้องสอดประสานกับจังหวะนั้น หากไม่เช่นนั้น คุณไม่ได้สร้างผลิตภัณฑ์ คุณกำลังสร้างกอง

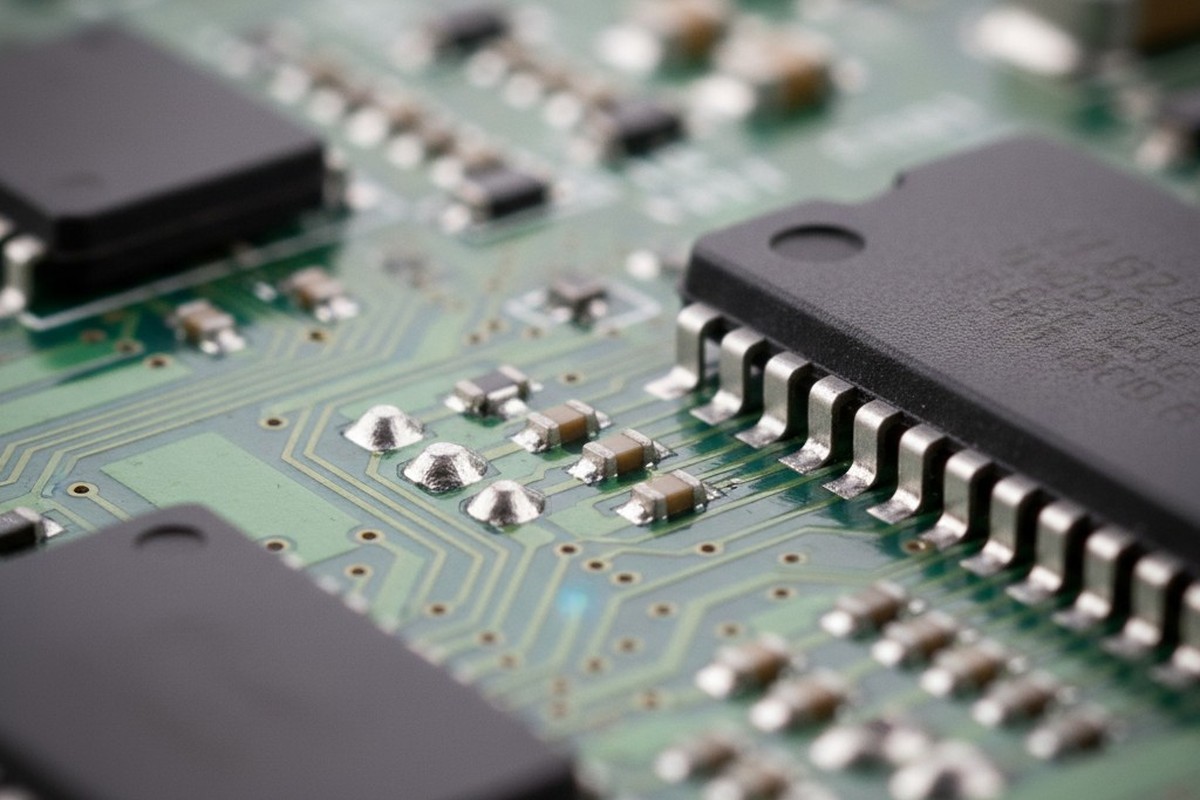

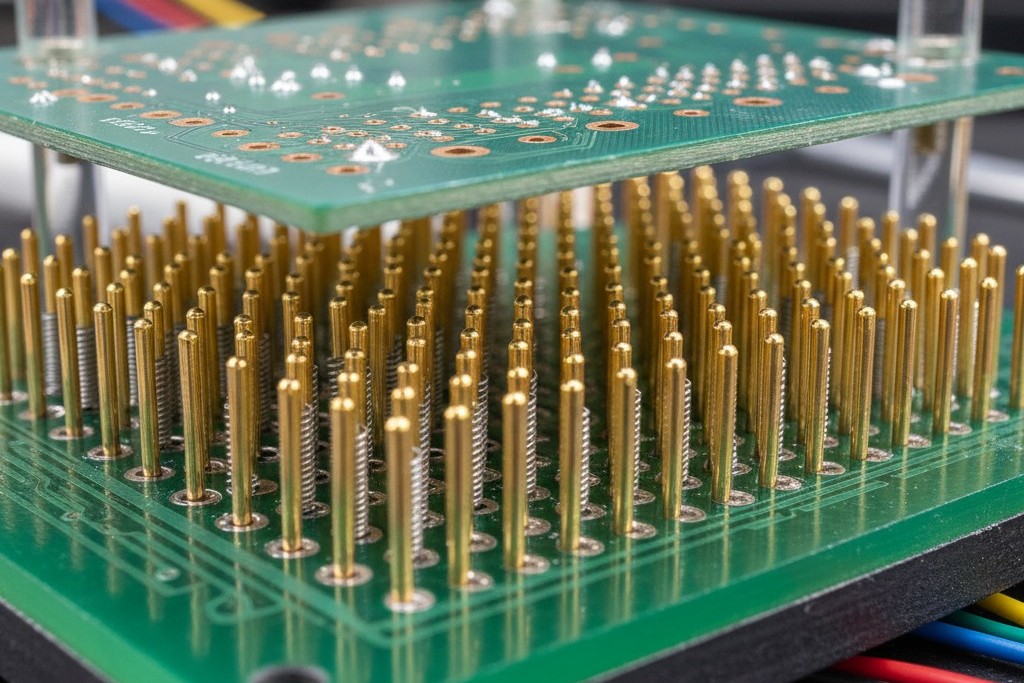

อุปกรณ์ทดสอบแบบ bed-of-nails ทดสอบบอร์ดโดยกดหัวเข็ม 500 ตัวพร้อมกันบน PCB มันตรวจสอบทุกสายไฟแบบคู่ขนาน การทดสอบใช้เวลาประมาณ 15 วินาที เนื่องจากเร็วกว่าระบบ SMT สายพานจึงไม่หยุด

เครื่องทดสอบแบบโพรบบิน ในทางตรงกันข้าม เป็นแบบอนุกรม มีหัวทดสอบสี่หัว (บางครั้งแปดหัว) เพื่อทดสอบวงจร 500 เส้นเดียวกันนี้ เครื่องต้องเคลื่อนที่จริง หยุด ลงสัมผัส วัด ยกขึ้น และเคลื่อนที่อีกครั้ง แม้จะใช้มอเตอร์เชิงเส้นสมัยใหม่และแกน gantry ที่เร่งความเร็วสูง ฟิสิกส์ก็ยังจำกัดเวลา บอร์ดที่มีความซับซ้อนปานกลางที่มีวงจร 400 เส้น อาจใช้เวลาเครื่องโพรบบินสี่นาทีในการทดสอบ

คำนวณความแตกต่างนั้นดูนะ เส้น SMT ของคุณผลิตบอร์ดได้ทุก 30 วินาที เครื่องทดสอบของคุณตรวจสอบบอร์ดได้ทุก 240 วินาที สำหรับทุกบอร์ดที่ตรวจสอบผ่าน เครื่องทดสอบ ยังมีอีกเจ็ดตัวที่กำลังรออยู่ข้างหลัง ในช่วงเที่ยงวันของวันแรกที่ผลิต 5,000 หน่วย คุณไม่ได้มีสายผลิตแล้ว คุณมีปัญหาในการจัดเก็บคลังสินค้า คุณมีบอร์ดที่ไม่ได้ทดสอบ 400 ชิ้นกองอยู่ในทางเดินบนรถเข็นป้องกันไฟฟ้าสถิตย์

ผมเคยเห็นผู้จัดการฝ่ายผลิตพยายามแก้ปัญหานี้ด้วย “เพียงแค่ซื้อเวลาการทำงานของเครื่องเพิ่มขึ้น” พวกเขาใช้งัว 24 ชั่วโมงต่อวันเพื่อให้ทันกับกะ SMT 8 ชั่วโมง พวกเขาจ่ายค่าแรงล่วงเวลา พวกร้องขอให้โรงงานใส่บอร์ดที่เครื่องที่สองหรือสาม ทันใดนั้น สินที่คุณประหยัดได้ครั้งละ $15,000 จากอุปกรณ์ก็หมดไปแล้ว คุณต้องจ่ายค่าแรงพนักงาน ค่าเสื่อมของเครื่องจักร และค่าไฟฟ้า รวมเป็นต้นทุนของทุกหน่วย คุณจ่าย $5 หรือ $10 ต่อบอร์ดสำหรับการทดสอบที่ควรมีราคา $0.50 คุณกำลังจะเสียกำไรเพื่อดูแลหนี้เทคนิคที่คุณก่อขึ้นเพื่อประหยัดเงินไม่กี่เซนในสัปดาห์แรก

บางครั้งผู้ก่อตั้งจะถามว่ามี “อุปกรณ์ยึดแบบสากล” หรือระบบหัวปรับได้ซึ่งเชื่อมช่องว่าง—สิ่งที่ใช้งานซ้ำได้ซึ่งหลีกเลี่ยงค่าใช้จ่ายในการสร้างเครื่องมือเฉพาะ แต่ให้ความเร็ว มันเป็นความฝันที่ไม่เคยหลุดพ้น โดยปรากฏในแคมเปญ Kickstarter และบูธงานแสดงสินค้าในทุกๆ ปี ในทางปฏิบัติ ระบบปรับได้เหล่านี้เป็นแค่ vaporware สำหรับการผลิตความน่าเชื่อถือสูง พวกมันขาดความแข็งแรงกลไกที่จะทำซ้ำเป้าหมาย 0.01 นิ้วได้อย่างต่อเนื่องในหลายร้อยรอบ คุณติดอยู่กับทางเลือกสองอย่าง: หัวตรวจบินแบบช้าและยืดหยุ่นหรือหัวตะปูที่รวดเร็วและแข็งแรง

ฟิสิกส์, ความเสียดทาน และความล้มเหลวเท็จ

ความเร็วไม่ใช่ศัตรูเพียงอย่างเดียวที่นี่ ครึ่งหนึ่งของปัญหาคือความเปราะบางของการวัดเอง เมื่อคุณใช้เตียงหนาม คุณจะได้รับแรงกลศาสตร์มหาศาล กระบอกลมขับเคลื่อนบอร์ดลงด้วยแรงหลายร้อยปอนด์ จนสามารถบดหัววัดผ่านสนิมและคราบฟลักซ์บนแผ่นทดสอบเพื่อสร้างการเชื่อมต่อไฟฟ้าที่แน่นหนาและเป็นสุญญากาศ

หัววัดบินไม่ได้ทำเช่นนั้น มันเป็นแขนสมดุลที่ละเอียดอ่อนซึ่งแตะเบาๆ บนบอร์ด หากกระบวนการ SMT ของคุณปล่อยให้คราบฟลักซ์บนแผ่นทดสอบหนาขึ้นเล็กน้อย หรือหากตัวต้านทาน 0402 เฉพาะถูกเชื่อมอย่างเอียง หัววัดอาจลื่นไถล และอาจลงบนมาสก์บอร์ดที่ไม่เป็นตัวนำแทนที่จะเป็นแผ่น

เครื่องรายงานว่ามี “ความล้มเหลว” เส้นสายหยุด กระบวนการทำงานเดินเข้าไปดูที่บอร์ด เช็ดแผ่นด้วยแอลกอฮอล์ และกด “ทดสอบใหม่” มันผ่านไป เรื่องนี้เกิดขึ้นสิบครั้งต่อชั่วโมง เราเรียกสิ่งเหล่านี้ว่า “ความล้มเหลวเท็จ” หรือ “เสียงความวุ่นวายของโบนส์ไพล์” ในอุปกรณ์เตียงหนาม ความล้มเหลวเท็จเป็นเรื่องหาได้ยากเพราะกลไกเป็นการใช้กำลังอย่างรุนแรง ในหัววัดบินได้ พวกมันเป็นสัญญาณรบกวนพื้นหลังที่คงที่ของความไม่ประสิทธิภาพ

ทุกครั้งที่หัววัดร้องโวยวาย หัวหน้าช่างเทคนิคต้องเข้าแทรกแซง ซึ่งสร้างผลกระทบทางจิตใจที่อันตราย: ความเหนื่อยล้าของ “เด็กที่ร้องวัว” หลังจากเสียงเตือนเท็จครั้งที่ 50 บนตัวต้านทาน 10k โพล ผลักดันให้ผู้ดำเนินการหยุดการสืบสวน พวกเขาเพียงแค่กดทดสอบใหม่จนกว่าจะผ่าน ในที่สุด แผ่นงานหนึ่งก็ผ่านด้วย ของจริง ตัวต้านทานที่ขาด หัวหน้าช่างเทคนิคซึ่งเคยชินกับความไม่เสถียรของเครื่องเชื่อว่ามันเป็นข้อผิดพลาดอีกครั้ง บังคับให้ทำการทดสอบใหม่ หรือที่แย่กว่านั้น ให้ผ่านบอร์ดด้วยตนเอง บอร์ดที่ไม่ดีนี้จะถูกส่งให้ลูกค้า

มักมีความล่อลวงให้ข้ามการทดสอบไฟฟ้าทั้งหมดและพึ่งพาระบบตรวจสอบด้วยสายตา—การตรวจสอบด้วยแสงออปติคอลอัตโนมัติ (AOI) หรือ X-Ray “ถ้าการเชื่อมต่อบวกดูดี” หลักคิดคือ “การเชื่อมต่อจะต้องดี” นี่คือการโง่เขลาที่อันตราย AOI ตรวจสอบว่ามีชิ้นส่วนอยู่และรูปแบบของฟิลเล็ต มันไม่สามารถมองเห็นว่าชิปภายในตายแล้วหรือไม่ มันไม่สามารถบอกได้ว่าตัวต้านทานเป็น 10k โอห์มหรือ 1k โอห์ม มันไม่สามารถตรวจจับการเชื่อมต่อบอร์ดที่เย็นเกินไปซึ่งดูสมบูรณ์แบบบนผิว แต่ไม่มีการเชื่อมต่อไฟฟ้าด้านล่าง คุณไม่สามารถถ่ายภาพอิเล็กตรอน คุณต้องวัดมันเท่านั้น

เมื่อ Probe คืกษัตริย์

แม้ความรุนแรงของปริมาณงานที่มันสร้างขึ้นในกระบวนการผลิตจำนวนมาก หัววัดบินไม่ได้ล้าสมัย มันถูกเข้าใจผิดง่าย หัววัดจริงๆ คือราชาแห่งสองโดเมนเฉพาะ: ตัวแบบต้นแบบและบอร์ดที่ “เป็นไปไม่ได้”

เมื่อคุณสร้างเวอร์ชัน A ของผลิตภัณฑ์ใหม่ คุณรับประกันว่าคุณจะเปลี่ยนแปลงดีไซน์ การซื้ออุปกรณ์ยึดติดที่มีราคา $15,000 ซึ่งออกแบบมาอย่างยากลำบากสำหรับบอร์ดที่จะล้าสมัยในสามสัปดาห์ เป็นความผิดพลาด ในที่นี่ หัววัดบินสมบูรณ์แบบ คุณโหลดข้อมูล CAD แก้จุดบกพร่องในโปรแกรมตอนเช้า และทดสอบต้นแบบ 50 ชิ้น ช่วงเวลาการทำงานไม่น่าสนใจเพราะคุณไม่ได้รอ 5,000 หน่วย

กรณีใช้งานที่สองที่ถูกต้องคือ “ซูเปอร์บอร์ด” ลองพิจารณาเมนบอร์ดเซิร์ฟเวอร์ความซับซ้อนสูงหรือคอนโทรลเลอร์ MRI ทางการแพทย์ บอร์ดเหล่านี้อาจมีเส้นลวดไฟฟ้า 5,000 เส้น ชั้น 20 ชั้น และส่วนประกอบทั้งสองด้านที่แน่นหนา จนแทบไม่มีพื้นที่ให้วางจุดทดสอบสำหรับพินโพโก้ง คำว่าเตียงหนามเป็นไปไม่ได้ทางร่างกาย เพราะคุณไม่สามารถใส่หนามเข้าไปได้

ในกรณีเหล่านี้ ต้นทุนต่อตัวมักสูงมาก—$5,000 หรือ $10,000 ต่อบอร์ด ปริมาณการผลิตอาจเป็นห้าชิ้นต่อสัปดาห์ ที่นี่ เวลาทดสอบ 40 นาทีเป็นที่ยอมรับ ค่าใช้จ่ายของเวลาทดสอบเป็นความผิดพลาดในการปัดเศษเมื่อเทียบกับมูลค่าของบอร์ด และปริมาณก็เพียงพอที่เครื่องทดสอบจะไม่เป็นอุปสรรค ความสามารถของหัววัดบินในการชน vias ขนาดเล็กและขาอุปกรณ์เป็นกลยุทธ์เดียวที่เป็นไปได้

กลยุทธ์ CrossOver

ศิลปะของกลยุทธ์การทดสอบคือการรู้แน่นอนว่าจะใช้งานหัววัดบินเมื่อใด จุดเปลี่ยนผ่านนี้ไม่ใช่ตัวเลขที่แน่นอนเสมอไป เพราะขึ้นอยู่กับความซับซ้อนของบอร์ดและอัตราค่าจ้างแรงงานของผู้ให้บริการ EMS ของคุณ อย่างไรก็ตาม สำหรับ PCBA อิเล็กทรอนิกส์สำหรับผู้บริโภคแบบมาตรฐาน โซนอันตรายโดยทั่วไปจะเริ่มต้นประมาณ 500 หน่วย

ถ้าคุณกำลังสร้าง 100 หน่วย ให้ใช้ตัวนำตรวจสอบ หากคุณกำลังสร้าง 1,000 หน่วย คุณจำเป็นต้องทำการคำนวณ ROI เปรียบเทียบต้นทุนอุปกรณ์ $15,000 กับ 'ค่าใช้จ่ายเพิ่มเติม' ที่ผู้ผลิตสัญญาจ้างของคุณเรียกเก็บสำหรับเวลาการตรวจสอบตัวนำบ่อยครั้งที่คุณจะพบว่าต้นทุนของอุปกรณ์นั้นคุ้มค่าภายในหน่วย #700 แล้ว

แต่การคำนวณไม่ควรเป็นเพียงด้านการเงินเท่านั้น ควรเป็นด้านการดำเนินงาน ถามตัวเอง: ฉันจะสามารถทนต่อการชะลอของสายการผลิตทั้งหมดด้วยความเร็วของเข็มกลไกเพียงตัวเดียวได้ไหม? ถ้าคำตอบคือไม่ ให้ชำระ NRE สร้างอุปกรณ์ ให้ตัวนำบินกลับไปทำในสิ่งที่มันทำได้ดีที่สุด: ทดสอบต้นแบบของอนาคต ไม่ใช่หยุดชะงักการผลิตในปัจจุบัน