ความล้มเหลวของป๊อปคอร์นเดียวสามารถทำให้แผงวงจรรวมทั้งหมดต้องทิ้งไป เมื่อเกิดขึ้นในการตรวจสอบขั้นสุดท้าย—หรือแย่กว่านั้น ในสนาม—ต้นทุนจะทวีคูณ ชิ้นส่วนที่แตกหัก การทำงานซ้ำ การล่าช้าของการจัดส่ง และความเสื่อมของความไว้วางใจของลูกค้าทั้งหมดมาจากสาเหตุเดียวที่สามารถป้องกันได้: ความชื้นดูดซึมเข้าแพ็คเกจพลาสติกซึ่งระเบิดออกเป็นไอระเหยในระหว่างการบัดกรี reflow สำหรับทีมที่รับมือกับส่วนประกอบ MSL3 ขึ้นไป นี่ไม่ใช่อุบัติเหตุที่หายาก แต่มันเป็นความล้มเหลวที่คาดการณ์ได้ซึ่งเกิดขึ้นเมื่อการควบคุมอายุ Floor ล้มเหลวหรือกระบวนการอบเบี่ยงเบนออกนอกขอบเขตปลอดภัย

วิธีแก้ปัญหาไม่ได้เป็นการเดา แต่มันคือการควบคุมอย่างเป็นระบบ การจัดการระดับความไวต่อความชื้น (MSL) ที่ถูกต้องไม่ใช่ความพยายามด้านคุณภาพขั้นสูงสำหรับการดำเนินงานที่มีปริมาณสูง มันเป็นวินัยในการดำเนินงานพื้นฐาน แม้แต่ทีมเล็กๆ ก็สามารถนำไปใช้ได้ด้วยการติดตามด้วยมือ การเก็บรักษาแห้งอย่างพอประมาณ และการปฏิบัติตามโปรไฟล์การอบที่ได้รับการพิสูจน์แล้ว การสร้างระบบนี้เป็นเรื่องยาก เพราะความรู้ที่จำเป็นมักจะแพร่กระจายไปทั่วมาตรฐาน คำแนะนำของผู้ขาย และความรู้ในเผ่า

คู่มือนี้ให้กรอบงานปฏิบัติการที่ครอบคลุมสำหรับส่วนประกอบ MSL3 ถึง MSL6 เราจะครอบคลุมฟิสิกส์ของความเสียหายจากความชื้น นิยามคำศัพท์ของระดับ MSL และอายุ Floor แล้วเดินผ่านขั้นตอนปฏิบัติจริงในการติดตาม เก็บรักษา และอบส่วนประกอบ — ทั้งหมดในวิธีที่ป้องกันความล้มเหลวโดยไม่ทำให้ทีมเล็กๆ ท่วมท้น โฟกัสอยู่ที่ระบบที่เชื่อถือได้ ดูแลรักษาง่าย ไม่ใช่การทำซ้ำโครงสร้างพื้นฐานขององค์กร

ทำไมความชุ่มชื้นถึงทำลายส่วนประกอบในระหว่างรีโฟลว์

ในระดับจุลภาค ชิ้นส่วนที่ห่อหุ้มด้วยพลาสติกมีรูพรุน เมื่อถูกเปิดเผยต่อสภาพบรรยากาศปกติ มันดูดซึมความชื้นจากอากาศ ซึ่งแพร่เข้าสู่วัสดุพลาสติกและจุดเชื่อมต่อระหว่าง die, ตัวเชื่อมต่อ die และวัสดุแม่พิมพ์ นี่ไม่ใช่การควบแน่นผิว มันเป็นการดูดซึมลึกที่โมเลกุลน้ำเคลื่อนเข้าสู่โครงสร้างวัสดุ ซึ่งถูกขับเคลื่อนโดยแนวความชื้นของแพ็คเกจและอากาศรอบข้าง อัตราการดูดซึมขึ้นอยู่กับแพ็คเกจ พลาสติก และความชื้นในบรรยากาศ แต่สำหรับแพ็คเกจที่ไม่กันความชื้น มันเป็นเรื่องหลีกเลี่ยงไม่ได้

ความหายนะเกิดขึ้นในระหว่างการบัดกรี reflow ขณะที่ส่วนประกอบที่มีความชื้นสูงเคลื่อนตัวสู่จุดสูงสุดที่ 250–260°C ซึ่งจำเป็นสำหรับการบัดกรีแบบไม่มีสารตะกั่ว น้ำที่ดูดซึมเข้าไปไม่ระเหยง่าย มันระเบิดออกอย่างรุนแรงภายในแพ็คเกจที่ปิดสนิท ไอน้ำที่ถูกกักเก็บทำให้แรงดันภายในเพิ่มขึ้นเกินกว่าความแข็งแรงทางกลของพันธะระหว่าง die, วัสดุแม่พิมพ์ และชั้นภายในอื่นๆ

ผลลัพธ์คือการแยกชั้น หรือรอยร้าวอย่างชัดเจนในแพ็คเกจ นี่คือเอฟเฟกต์ 'ป๊อปคอร์น' ซึ่งตั้งชื่อตามเสียงป๊อปที่เกิดขึ้นเมื่อส่วนประกอบแตกบนสายพาน แต่ความล้มเหลวจำนวนมากก็เงียบงัน แค่ตรวจพบทีหลังระหว่างการตรวจสอบหรือหลังเกิดความล้มเหลวในสนาม

ความเครียดสูงสุดจะเกิดขึ้นในแพ็คเกจขนาดใหญ่และวัสดุผสมที่ขยายตัวต่างอัตรา ขนาด SOT-23 เล็กอาจทนความชื้นได้มากกว่า BGA หรือ QFN ขนาดใหญ่ เนื่องจากปริมาตรไอระเหยและแรงบิดทางกลน้อยกว่า นี่คือเหตุผลที่มีระดับ MSL: พวกมันวัดความสามารถในการทนต่อความชื้นของแพ็คเกจ โดยกำหนดเวลาจำกัดว่าแพ็คเกจสามารถเปิดเผยอากาศได้นานขนาดไหนก่อนที่จะกลายเป็นเวลายามระเบิดในเตา reflow

การเข้าใจกระบวนการนี้เป็นสิ่งสำคัญ ข้อจำกัดอายุ Floor ไม่ใช่เรื่องบังเอิญ ความล้มเหลวเป็นแบบความน่าจะเป็น — ชิ้นส่วนบางชิ้นในชุดอาจอยู่รอด ในขณะที่ชิ้นอื่นแตกร้าว — ซึ่งอาจทำให้เข้าใจผิดว่าการควบคุมไม่จำเป็น จนกว่าจะเกิดความล้มเหลวในอันที่สำคัญในอาร์เรย์ที่มีมูลค่าสูง

ลักษณะความล้มเหลวของป็อปคอร์น

การรู้ว่าจุดผิดพลาดของป๊อปคอร์นเกิดจากการรู้ว่าจะมองหาอะไร สัญญาณที่ชัดเจนที่สุดคือรอยร้าวบนพื้นผิวบรรจุภัณฑ์ ซึ่งมักวิ่งจากขอบไปยังศูนย์กลาง ในกรณีรุนแรง บรรจุภัณฑ์อาจบวมขึ้นเนื่องจากผิวบนของลอยขึ้นจากการแยกชั้นภายใน นี่คือความล้มเหลวที่ตรวจพบระหว่างการตรวจสอบทางสายตาที่ดี

ความล้มเหลวหลายอย่างอยู่ภายในและไม่สามารถมองเห็นได้ด้วยตาเปล่า การแยกชั้นระหว่าง die และ leadframe ไม่เสมอที่จะแพร่กระจายไปยังผิว ชีพร่องเหล่านี้อาจผ่านการตรวจสอบทางสายตาและการทดสอบทางไฟฟ้าเบื้องต้นเท่านั้น แต่จะปรากฏเป็นการเชื่อมต่อที่ไม่เสถียรภายหลังการสลับความร้อนในสนาม นี่คือสิ่งที่ทำให้ความล้มเหลวแบบป๊อปคอร์นเป็นอันตราย: ความเสียหายเกิดขึ้นในระหว่าง reflow แต่ผลจากอาการอาจล่าช้าไปหลายสัปดาห์หรือหลายเดือน สำหรับทีมที่มีการตรวจสอบด้วยรังสีเอ็กซ์ การแยกชั้นจะปรากฏเป็นช่องว่างมืดที่จุดเชื่อมต่อภายใน โดยเฉพาะบริเวณขอบ die

ภายในเวลาที่คุณเห็นความล้มเหลวแบบป๊อปคอร์น ระบบควบคุมของคุณก็ได้ล้มเหลวแล้ว เป้าหมายคือการป้องกัน ซึ่งเริ่มต้นด้วยการเข้าใจและเคารพระดับ MSL

วิธีที่อันดับ MSL กำหนดความต้องการในการควบคุมของคุณ

ระดับความไวต่อความชื้นที่ระดับ, ซึ่งกำหนดโดย IPC-JEDEC J-STD-020, จัดหมวดหมู่ส่วนประกอบตามระยะเวลาที่สามารถเปิดเผยต่อเงื่อนไขแวดล้อมก่อนที่จะเสี่ยงต่อความเสียหายจากการ reflow ผู้ผลิตเป็นผู้กำหนดระดับนี้ผ่านการทดสอบที่ควบคุมและพิมพ์ไว้บนถุงกันความชื้น (MBB) และในข้อมูลจำเพาะ สำหรับทีมงานฝ่ายการผลิต, การให้คะแนน MSL จะเป็นตัวกำหนดทุกการตัดสินใจเกี่ยวกับการติดตามอายุการใช้งานบนพื้นและการเก็บรักษา

ช่วงของการให้คะแนนจาก MSL1 (อายุการใช้งานบนพื้นไม่จำกัด) ถึง MSL6 (การเปิดเผยเป็นเวลาสองสามชั่วโมงก่อนการอบบังคับ ระดับที่ต้องให้ความสนใจคือ MSL3 และสูงกว่า ซึ่งอายุการใช้งานบนพื้นสั้นพอที่จะหมดอายุในระหว่างการผลิตตามปกติ)

- MSL3: 168 ชั่วโมง (หนึ่งสัปดาห์) อายุการใช้งานบนพื้นที่ ≤30°C และ 60% ความชื้นสัมพัทธ์ RH

- MSL4: 72 ชั่วโมง (สามวัน)

- MSL5: 48 ชั่วโมง

- MSL5a: 24 ชั่วโมง

- MSL6: ต้องผ่านการรีฟลว์ภายในระยะเวลาที่ระบุบนฉลาก (TOC) ซึ่งมักมีเพียง 4 ถึง 6 ชั่วโมง สิ่งเหล่านี้เป็นเรื่องหายากแต่มีความสำคัญในการติดตาม

นาฬิกาจะเริ่มต้นเมื่อเปิดถุงกันความชื้น ไม่ว่าจะเป็นส่วนประกอบบนชั้นวางหรือถูกวางบนบอร์ด การดูดซับความชื้นเป็นสิ่งต่อเนื่อง วิธีเดียวที่หยุดนาฬิกาคือการนำส่วนประกอบกลับไปยังสภาพแวดล้อมที่แห้ง (ต่ำกว่า 10% RH) หรืออบเพื่อรีเซ็ตสภาพของมัน

การหาค่าคะแนน MSL ก็ง่าย ชิ้นส่วนที่มาถึงในถุงจะมีฉลากระบุ MSL, อายุการใช้งานบนพื้น และเงื่อนไขภายใต้ซึ่งมันใช้งานได้ หากไม่มีฉลาก เอกสารข้อมูลของส่วนประกอบจะแสดงค่าคะแนน สำหรับทีมขนาดเล็ก การรักษารายการอ้างอิงง่าย ๆ ที่จับคู่หมายเลขชิ้นส่วนที่ใช้บ่อยกับระดับ MSL ของมันสามารถประหยัดเวลาได้มาก

ความแตกต่างที่สำคัญ: อายุการใช้งานบนพื้นไม่ใช่ค่าคงที่สากล ค่ามาตรฐานสมมุติฐานว่า RH 60% หรือต่ำกว่า หากพื้นการผลิตของคุณชื้นกว่านั้น อายุการใช้งานจริงจะสั้นลง วิธีที่ปลอดภัยที่สุดคือใช้ค่ามาตรฐานเสมอ แทนที่จะพยายามปรับตามสภาพแวดล้อมท้องถิ่น ซึ่งอาจเสี่ยงจากความผิดพลาดในการวัด

ทำไมส่วนประกอบ MSL1 และ MSL2 ถึงแตกต่างกัน

ส่วนประกอบ MSL1 มีอายุการใช้งานในโรงงานไม่จำกัดภายใต้เงื่อนไขมาตรฐาน โดยทั่วไปจะเป็นการปิดผนึกอย่างสนิทแน่น (เช่น บรรจุภัณฑ์เซรามิก) หรือเป็นบรรจุภัณฑ์พลาสติกขนาดเล็กมาก ส่วนประกอบ MSL2 มีอายุการใช้งานในโรงงานภายใต้เงื่อนไขหนึ่งปี ซึ่งนานเกินกว่าจะต้องติดตามอย่างกระตือรือร้นในสถานการณ์การผลิตที่สมจริง เป้าหมายของคุณ และเป้าหมายของระบบ MSL ที่ทำงานอยู่ ควรเป็น MSL3 ขึ้นไป — ซึ่งเป็นส่วนประกอบที่สามารถหมดอายุได้ระหว่างรอบการผลิตปกติ

การติดตามอายุการใช้งานของ Floor Without ซอฟต์แวร์สำหรับองค์กร

หลักการของการติดตามอายุการใช้งานบนพื้นดินง่ายมาก: บันทึกเมื่อถุงกันความชื้นถูกเปิด, คำนวณเวลาหมดอายุ, และให้แน่ใจว่าส่วนประกอบนั้นถูกใช้งานหรือคืนสู่ที่เก็บแห้งก่อนวันหมดอายุ Teams ขนาดเล็กไม่จำเป็นต้องใช้ซอฟต์แวร์ MES สำหรับเรื่องนี้; พวกเขาต้องการกระบวนการด้วยมือที่มีวินัย

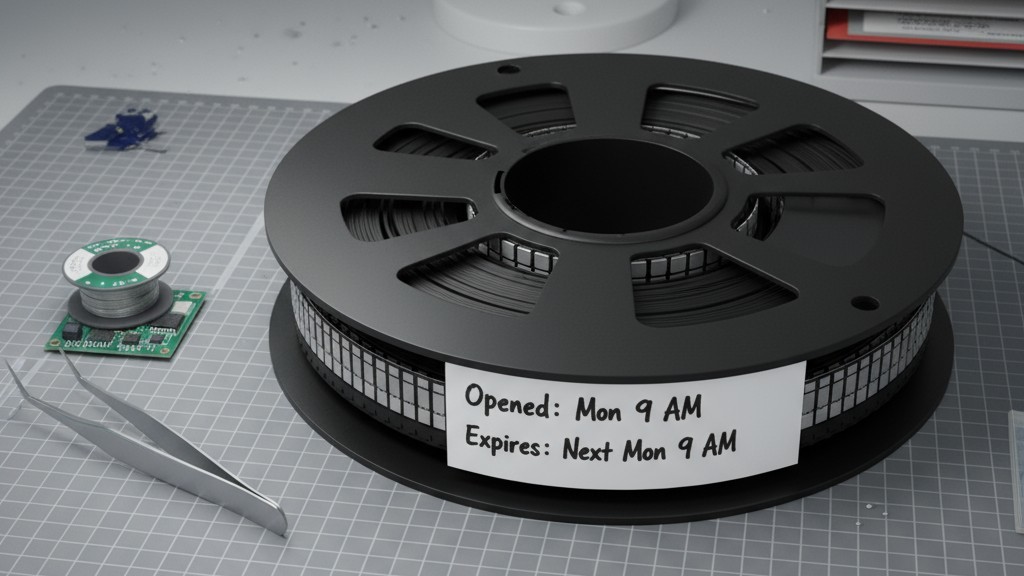

วิธีที่ง่ายที่สุดคือป้ายบนบรรจุภัณฑ์ของส่วนประกอบ เมื่อถุงเปิดแล้ว ให้เขียนวันที่และเวลาที่เปิดทันทีด้วยปากกาถาวร เพื่อกำจัดการเดา ให้เขียนวันหมดอายุและเวลาที่คำนวณด้วย ตัวอย่างเช่น สำหรับส่วนประกอบ MSL3 ที่เปิดเมื่อวันจันทร์เวลา 9 โมงเช้า ป้ายควรเขียนว่า: "เปิดแล้ว: จันทร์ 9 โมงเช้า, หมดอายุ: จันทร์หน้าที่ 9 โมงเช้า" คำเตือนด้วยสายตานี้ให้ใครก็ตามประเมินสถานะของส่วนประกอบได้ในพริบตา

เพื่อเร่งความเร่ง ทีมบางแห่งใช้สติกเกอร์แบบเข้ารหัสสี: สีเขียวสำหรับเหลือเวลาอีกกว่า 48 ชั่วโมง สีเหลืองสำหรับ 24-48 ชั่วโมง และสีแดงสำหรับน้อยกว่า 24 ชั่วโมง ระบบนี้ทำงานได้ดีเมื่อส่วนประกอบอยู่บนชั้นวางเปิดและผู้ปฏิบัติงานต้องระบุชิ้นส่วนที่ใกล้หมดอายุอย่างรวดเร็ว

สำหรับการติดตามหรือการตรวจสอบแบบศูนย์กลาง, บันทึกในสเปรดชีตง่ายๆ เป็นวิธีที่มีประสิทธิภาพ ควรรวมคอลัมน์สำหรับหมายเลขชิ้นส่วน, MSL, ID ถุง, เวลาที่เปิด, เวลาหมดอายุ, และสถานะ เมื่อเปิดถุงแล้ว จะบันทึกข้อมูล เมื่อใช้งานเสร็จแล้ว จึงปิดข้อมูล หากย้ายไปยังที่เก็บแห้ง สถานะจะเปลี่ยนเป็น "หยุดชั่วคราว" วิธีนี้ต้องการวินัยแบบเรียลไทม์ แต่ให้บันทึกข้อมูลที่มีค่าสำหรับการติดตามแนวโน้มและการสนับสนุนการวิเคราะห์สาเหตุราก

การส่งมอบงานช่วงเปลี่ยนเป็นจุดที่มักเกิดความล้มเหลว ผู้ปฏิบัติงานอาจเปิดถุงใกล้สิ้นสุดกะงานและไม่สื่อสารให้ทีมต่อไปทราบ ควรกำหนดกระบวนการส่งมอบที่ผู้ส่งมอบออกเสียงพูดสื่อสารถุงที่เปิดใหม่ หรือดีกว่านั้น ควรบันทึกในระบบบันทึกข้อมูลส่งมอบ การนี้จะช่วยให้การติดตามไม่ขึ้นอยู่กับความทรงจำของบุคคลเดียว

ระบบด้วยมืองานได้ดีสำหรับปริมาณเล็กถึงกลางที่มีถุง MSL น้อยกว่า 20-30 ใบในเวลาเดียวกัน เมื่อความซับซ้อนเพิ่มมากขึ้น ก็ถึงเวลาลงทุนซอฟต์แวร์และการสแกนบาร์โค้ด จนกว่าจะถึงเวลานั้น ความเรียบง่ายและความสม่ำเสมอเป็นกุญแจสำคัญ

โซลูชันการเก็บรักษาแห้งสำหรับทีมเล็ก

การเก็บในที่แห้งสร้างสภาพแวดล้อมที่ความชื้นสัมพัทธ์ต่ำพอ (ต่ำกว่า 10% RH) เพื่อหยุดการดูดซับความชื้น, ชะลอการทำงานของนาฬิกาชีวิตบนพื้นดิน ควรตั้งเป้าหมายให้ได้ 5% RH หรือต่ำกว่า เพื่อให้มีระยะความปลอดภัย ซึ่งต้องใช้ตู้อบแห้งไฟฟ้าหรือกล่องดูดความชื้นแบบ passive

ตู้แห้ง คือทางออกที่นิยม ตู้ไฟฟ้าเหล่านี้ใช้เซ็นเซอร์และการสร้างความชื้นอิเล็กทรอนิกส์อัตโนมัติหรือการพ่นไนโตรเจนเพื่อรักษาระดับความชื้นไว้ เมื่อเปิดประตู ระบบจะคืนสภาพเข้าสู่ระดับ RH ที่ตั้งไว้ภายในไม่กี่นาที ซึ่งทำให้พวกมันเหมาะสำหรับคลังสินค้าเชิงกิจกรรม ข้อมูลสำคัญคือ ปริมาตรภายใน, เวลาฟื้นฟู, และช่วงความชื้น คำอธิบายที่เหมาะสมคือตู้ที่รักษา RH ≤5% และฟื้นฟูภายใน 30 นาที ก็เพียงพอสำหรับทีมเล็ก

กล่องดูดความชื้นแบบ passive เป็นทางเลือกที่ประหยัด ตู้เหล่านี้เป็นภาชนะซีลที่มีถาดซิลิกาเจลดูดความชื้น ตัววัดความชื้นภายในจะตรวจสอบ RH ข้อเสียหลักคือการบำรุงรักษา: เมื่อซิลิกาเจลเป Saturated ต้องถอดออกและอบเพื่อสร้างความสามารถใหม่ ขณะเปิดกล่องแล้วอากาศชื้นจะเข้าไปใหม่ และการปรับสมดุลใหม่ก็อาจใช้เวลาหลายชั่วโมง กล่องดูดความชื้นเหมาะสำหรับการเก็บถาวรในระยะยาวที่เข้าใช้งานไม่บ่อยมาก ไม่เหมาะสำหรับชิ้นส่วนที่ต้องการใช้งานในการผลิต

ไม่ว่าวิธีอะไร การตรวจสอบความชื้นเป็นเรื่องที่ไม่สามารถต่อรองได้ ใช้เครื่องวัดความชื้นดิจิทัลที่ผ่านการสอบเทียบภายในแต่ละหน่วยเก็บข้อมูล ควรสอบเทียบอย่างน้อยรายไตรมาสกับมาตรฐานที่ได้รับการรับรองเพื่อป้องกันความผิดเพี้ยนของเซ็นเซอร์ที่จะให้ความรู้สึกปลอดภัยผิด หาก RH ของตู้เพิ่มขึ้นเกิน 10% ส่วนประกอบภายในเสี่ยงต่อความเสียหาย และเวลาที่พวกมันอยู่ในสภาพแวดล้อมที่เป็นอันตรายนี้จะนับเป็นอายุการใช้งานบนพื้นดิน

ความผิดพลาดที่พบบ่อยคือการเติมเต็มเกินไป การเก็บในที่แห้งอาศัยการหมุนเวียนของอากาศ ถ้าชั้นวางเต็มไปด้วยความแน่น pockets ของความชื้นสูงขึ้นสามารถเกิดขึ้นได้ ควรเว้นที่ว่างระหว่างรายการและหลีกเลี่ยงการซ้อนถุงในลักษณะที่อุดกั้นกระแสอากาศ

เมื่ออายุการใช้งานบนพื้นหมด: นึ่งหรือทิ้ง

เมื่ออายุการใช้งานของชิ้นส่วนหมดอายุ มันได้ดูดซึมน้ำมากเกินไปสำหรับการรีเฟลโลว์อย่างปลอดภัย คุณมีทางเลือกสองทาง: อบเพื่อให้น้ำระเหยออก หรือทิ้งไป การตัดสินใจขึ้นอยู่กับต้นทุน ความพร้อมใช้งานของชิ้นส่วน และความสามารถในการอบของคุณ

การอบเป็นทางเลือกทางเศรษฐกิจสำหรับชิ้นส่วนราคาสูงหรือมีเวลานำเข้ายาว สำหรับ BGA ที่มีราคาหลายดอลลาร์ เวลาในเตาและแรงงานเป็นเรื่องเล็กน้อยเมื่อเทียบกับการทิ้งชิ้นส่วน สำหรับโหมดแพสซีฟที่มีต้นทุนต่ำ การทิ้งสต็อกที่หมดอายุและเปิดม้วนใหม่มักจะมีประสิทธิภาพมากกว่า

พิจารณาปัจจัยความเสี่ยง หากชิ้นส่วนได้รับการสัมผัสกับความชื้นที่สูงกว่าระดับ RH 60% มาตรฐานโปรไฟล์การอบอาจไม่เพียงพอ ในกรณีเช่นนั้น ตัวเลือกที่ปลอดภัยที่สุดคือการทิ้งชิ้นส่วนแทนที่จะเสี่ยงกับการอบไม่สมบูรณ์ ควรบันทึกการตัดสินใจอบเพื่อความสามารถในการติดตาม ผลลัพธ์ง่าย ๆ คือการบันทึกหมายเลขชิ้นส่วน รอบการอบ และวันที่ที่ชัดเจน

การเก็บรักษาในสภาพแห้งเป็นระยะเวลานานในฐานะการเก็บชั่วคราว

หากอายุการใช้งานบนพื้นหมดแต่คุณไม่สามารถอบได้ทันที คุณสามารถวางชิ้นส่วนไว้ในที่เก็บแห้ง (≤10% RH) ซึ่งจะหยุดการดูดซับความชื้นเพิ่มเติมและรักษาชิ้นส่วนให้อยู่ในสภาพเสถียรจนกว่าจะสามารถอบได้ นี่เป็นการหยุดชั่วคราว ไม่ใช่การรีเซ็ต ชิ้นส่วนยังอยู่นอกมาตรฐานและต้องอบก่อนใช้งาน ระบุฉลากชัดเจน—“หมดอายุ – รออบ”—เพื่อป้องกันไม่ให้ผู้ปฏิบัติงานใช้งานโดยไม่ตั้งใจ นี้เป็นประโยชน์สำหรับการจับกลุ่มชิ้นส่วนที่หมดอายุหลายชิ้นเข้าไว้ในรอบการอบเดียวกันอย่างมีประสิทธิภาพ

โปรไฟล์การอบที่รักษาความน่าเชื่อถือของส่วนประกอบ

การอบใช้เตาอบควบคุมเพื่อขจัดความชื้นที่ดูดซับไว้ใหม่เป็นการรีเซ็ตชิ้นส่วนให้กลับสู่สภาพแห้ง กระบวนการต้องเข้มข้นพอที่จะทำงานในเวลาที่เป็นไปได้ แต่ก็อ่อนโยนพอที่จะหลีกเลี่ยงความเสียหายจากความร้อน สารประกอบพลาสติก, กาว, และสายไฟเชื่อมทุกชนิดต่างก็มีขีดจำกัดความร้อน

โปรไฟล์การอบมาตรฐานถูกกำหนดไว้ใน IPC-JEDEC J-STD-033 สำหรับชิ้นส่วน MSL3 ส่วนใหญ่, 125°C เป็นเวลา 24 ชั่วโมง เป็นโปรไฟล์ที่อนุรักษ์และมีประสิทธิภาพ แพ็คเกจที่หนากว่าหรือชิ้นส่วนที่มี MSL สูงกว่าอาจต้องใช้เวลานานถึง 48 ชั่วโมง ควรปรึกษาข้อมูลชิ้นส่วนหรือมาตรฐาน IPC เพื่อยืนยันโปรไฟล์ที่ถูกต้อง

เตาต้องมีการควบคุมอุณหภูมิที่เสถียรและการหมุนเวียนอากาศด้วยแรงดันสูง; เตารีดรีเฟลโลว์มาตรฐานไม่เหมาะสม ต้องรักษาอุณหภูมิเป้าหมายให้ภายใน ±5°C วางชิ้นส่วนบนถาดในชั้นเดียวยืนเว้นระยะให้ลมไหลได้อย่างอิสระ หากชิ้นส่วนอยู่ในถุงกันความชื้น ให้เปิดหรือเอาถุงออกก่อน

ตัวจับเวลาการอบจะเริ่มนับเมื่อเตาถึงอุณหภูมิเป้าหมายเท่านั้น ไม่ใช่เมื่อคุณวางชิ้นส่วน อบไม่เต็มที่เป็นข้อผิดพลาดที่พบได้บ่อย ซึ่งปล่อยให้ความชื้นตกค้างลึกในแพคเกจ

การระบายความร้อนก็ต้องควบคุมด้วย การนำชิ้นส่วนออกจากเตาอบที่อุณหภูมิ 125°C และเปิดเผยต่ออากาศภายในห้องทำให้เกิดความช็อกจากความร้อน ซึ่งอาจทำให้เกิดรอยร้าวเล็ก ๆ วิธีที่ปลอดภัยที่สุดคือปิดเตาและปล่อยให้ชิ้นส่วนเย็นลงข้างในโดยปิดประตูเป็นเวลาหลายชั่วโมง หากต้องการระบายความร้อนให้เร็วขึ้น ให้เปิดประตูบางส่วน แต่หลีกเลี่ยงลมแรง

ความผิดพลาดสำคัญในการอบ

การล้นของอุณหภูมิ เป็นข้อผิดพลาดที่อันตรายที่สุด หากเตาอบเกินอุณหภูมิสูงสุดที่แผงวงจรรับได้ (มักจะ 150°C) อาจทำให้เกิดความเสียหายที่ไม่สามารถแก้ไขได้ซึ่งนำไปสู่ความล้มเหลวในสนาม ปรับเทียบเตาอบของคุณปีละครั้งและตรวจสอบความแม่นยำด้วยเทอร์โมคัปเปิลอิสระ

เวลาการอบไม่เพียงพอ ปล่อยให้น้ำความชื้นติดอยู่ในชั้นลึกของบรรจุภัณฑ์ คัดลอกความยากที่จะย่อรอบเวลาเพื่อให้เกิดความเร็วในการผลิต การอบน้อยชิ้นส่วนให้ถูกต้องจะดีกว่าเร่งขนาดกลุ่มใหญ่

การอบซ้ำ การอบซ้ำหลายครั้งของชิ้นส่วนทำให้เกิดอายุความร้อนสะสม มาตรฐาน IPC โดยทั่วไปอนุญาตให้ทำการอบซ้ำได้สูงสุดสามรอบก่อนที่ความน่าเชื่อถือจะถือว่ามีความเสี่ยง หากชิ้นส่วนต้องการอบซ้ำบ่อย ๆ เป็นสัญญาณว่ามีกระบวนการควบคุมอายุการใช้งานของพื้นฐานเสียหาย ให้แก้ไขสาเหตุหลัก—การจัดชุดที่ไม่มีประสิทธิภาพ การเก็บสินค้าสะสมมากเกินไป หรือการเก็บรักษาที่ไม่ดี—แทนที่จะพึ่งพาการอบซ้ำ

การตรวจสอบระบบของคุณเพื่อให้แน่ใจว่าปฏิบัติตามต่อเนื่อง

ระบบจัดการ MSL มีประสิทธิภาพเท่ากับวินัยที่ใช้ในการดูแลรักษา กระบวนการสามารถลดลงตามเวลาโดยไม่มีการตรวจสอบและตรวจสอบประจำ

แทรกการตรวจสอบง่ายๆ ลงในกระบวนการตรวจสอบคุณภาพที่มีอยู่ของคุณ สัปดาห์ละหนึ่งครั้ง ตรวจสอบฉลากอายุการใช้งานพื้นให้ถูกต้อง ตรวจสอบตู้แห้งเพื่อยืนยันว่าการอ่านความชื้นเป็นไปตามสเปค และไม่เต็มเกินไป ตรวจสอบวันสอบเทียบไฮโกรมิเตอร์ การตรวจสอบอย่างต่อเนื่องเหล่านี้ส่งสัญญาณให้ทีมทราบว่าระบบได้รับการดูแลอย่างจริงจัง

ติดตามแนวโน้มความล้มเหลว หากความล้มเหลวแบบป๊อปคอร์นยังคงเกิดขึ้น แสดงว่ามีช่องว่างในระบบ การจัดการชิ้นส่วนอยู่นอกกระบวนการหรือไม่? กระบวนการผิดพลาดอยู่หรือไม่? ความชื้นในสิ่งแวดล้อมสูงกว่าที่คาดไว้ไหม? การเชื่อมโยงความล้มเหลวกับชิ้นส่วนหรือชุดเฉพาะจะช่วยให้สามารถดำเนินการแก้ไขได้อย่างตรงจุด

ฝึกอบรมทีมใหม่เป็นระยะๆ ฝึกอบรมผู้ปฏิบัติงานใหม่ด้วยคำแนะนำที่ชัดเจนและจัดการฝึกอบรมเสริมรายไตรมาสสำหรับทีมเดิมเพื่อทบทวนกระบวนการและพูดคุยเกี่ยวกับเกือบพลาดเมื่อเร็วๆ นี้ การฝึกอบรมเป็นการลงทุนต่อเนื่อง ไม่ใช่กิจกรรมครั้งเดียว

หากความล้มเหลวยังคงเกิดขึ้นแม้จะมีการควบคุมอย่างเข้มงวด ก็อาจถึงเวลาใช้การวิเคราะห์ขั้นสูง เช่น การสแกนด้วยคลื่นเสียงอัลตร้าโซนิก (SAT) หรือการตรวจสอบด้วยรังสีเอ็กซ์ เครื่องมือเหล่านี้สามารถตรวจหาเดลามินเนชันภายในและความเสียหายจากความชื้นที่ไม่สามารถมองเห็นได้ด้วยตาเปล่า สำหรับทีมเล็กโดยทั่วไปนี่เป็นเรื่องหายาก แต่การรู้ว่าเมื่อใดควรทวีคูณสามารถป้องกันการแก้ปัญหาเป็นเวลานานและไร้ผล