บอร์ดสามารถดูสะอาดได้ มันสามารถผ่านหมายเลขไอออนิกจำนวนมากที่เน้นเป็นสีเขียวบนใบรับรอง และมันยังสามารถรั่วไหลในสนามได้

นี่ไม่ใช่ความเห็นเชิงเสียดสี มันคือเรขาคณิต ความชื้น และเวลาที่ตามทันการวัดที่ดูเหมือนจะอยู่ในตำแหน่งผิด

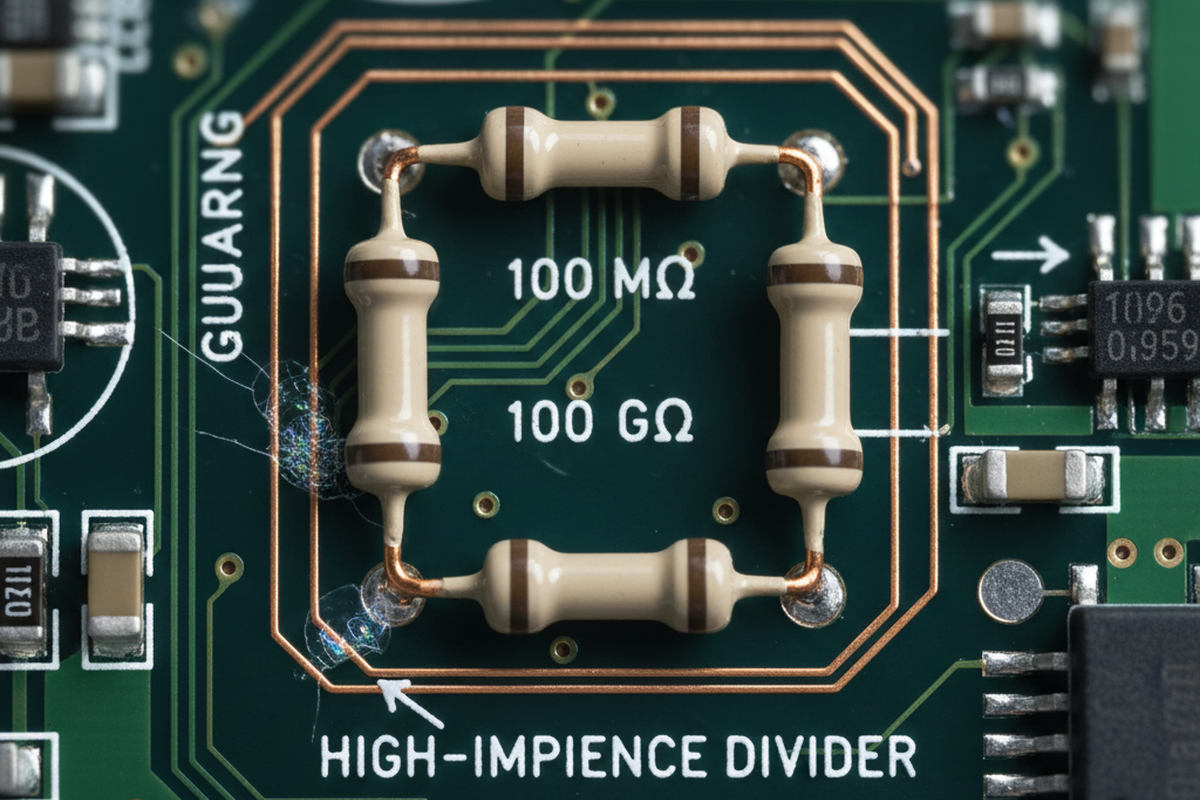

พิจารณารูปแบบที่คุ้นเคยในเซ็นเซอร์อุตสาหกรรม: แพลตฟอร์มที่มีตัวแบ่งความต้านทานสูง (100 MΩ ถึง 1 GΩ) ทำงานได้ดีบนโต๊ะและผ่านการตรวจสอบเข้า แต่เริ่มแสดงการเบี่ยงเบนหลังจากการติดตั้งชายฝั่ง การโต้แย้งในห้องคือเสมอ: ผู้ผลิตสัญญามีรายงาน ROSE; มันถึงขีดจำกัด; มันควรจะโอเค ในขณะเดียวกัน การตั้งค่าที่เปิดเผยการเบี่ยงเบนคือการเปิดเผยความชื้นที่มีอคติ—คิดว่า 85%RH พร้อมอคติที่ใช้กับเครือข่ายที่อ่อนไหว—ซึ่งความล้มเหลวปรากฏช้าเหมือนนาฬิกาจับเวลา

เมื่อคุณแยกความล้มเหลวลงไปยังพื้นที่เฉพาะ (โดยปกติบริเวณ LGA/QFN ที่ต่ำกว่าระยะห่างใกล้วงแหวนป้องกัน) เรื่องราวของ “ความสะอาดแบบกลุ่ม” ก็พังทลาย การสกัดในพื้นที่ที่เป็นจุดร้อนเผยให้เห็นการปนเปื้อนที่หมายเลขบอร์ดทั้งหมดไม่เคยจับได้ การดำเนินการแก้ไขที่จริงจังไม่ใช่เรื่องฮีโร่ พวกมันเป็นวินัยธรรมดา: การตรวจสอบแนวโน้มความต้านทานการล้าง การโหลดกฎที่ป้องกันการเงา และการบังคับใช้ฟลักซ์รีเวิร์คโดยคำสั่งงานที่เชื่อมโยงกับ ECO

ที่นี่ ทางลัดเริ่มเพิ่มขึ้น: “เราไม่สามารถเคลือบด้วยคอนฟอร์เมิลได้ไหม?” “เราไม่สามารถขอใบรับรองที่สะอาดกว่านี้ได้ไหม?” “เราไม่สามารถเพิ่มระยะห่างได้ไหม?” คำถามเหล่านี้ให้ความรู้สึกสบายใจเพราะฟังดูเหมือนการปิดเรื่อง แต่ไม่ใช่

ใบรับรองความสะอาดเป็นข้อมูลนำเข้า มันไม่ใช่หลักฐานว่าพื้นผิวความต้านทานสูงหรือแรงดันสูงจะยังคงเป็นฉนวนกันความร้อนในความชื้น อคติ และการเสื่อมสภาพ

หลักฐานที่แท้จริงดูแตกต่าง: การตรวจสอบที่เชื่อมโยงกับกลไกที่ตรงกับโหมดความล้มเหลว รวมถึงการควบคุมกระบวนการที่ทำให้ผลลัพธ์การทำความสะอาดสามารถทำซ้ำได้—รวมถึงชิ้นส่วนของการผลิตที่ทุกคนหวังว่าไม่สำคัญ เช่น การแก้ไขและการบัดกรีแบบเลือกได้

ความหมายของ “สะอาด” เมื่อ Nanoamps มีความสำคัญ

สำหรับชุดความต้านทานสูงและ HV, “สะอาดพอ” ไม่สามารถหมายถึง “เราได้สกัดไอออนจากพื้นที่ใหญ่และจำนวนต่ำกว่าขีดจำกัด” เป้าหมายคือความแคบและความต้องการสูงขึ้น: ป้องกันการรั่วไหลและการเสื่อมสภาพของฉนวนในฤดูกาลต่าง ๆ โพรไฟล์การเก็บรักษา และเวลาที่อยู่ภายใต้อคติ นี่คือเป้าหมายความน่าเชื่อถือทางไฟฟ้า ซึ่งแตกต่างจากมาตรฐานความงาม ฟิล์มคราบบาง ๆ ที่ไม่เคยทำให้เกิดการเตือนในตรวจสอบด้วยสายตา อาจกลายเป็นไฟฟ้าที่ใช้งานได้ในความชื้น เมื่อมีการใช้แรงดัน อาจหยุดเป็นสิ่งปนเปื้อนแบบ passive และกลายเป็นส่วนหนึ่งของเส้นทางการนำไฟฟ้า

ในเชิงกล กลไกคือส่วนประกอบง่าย: คราบไอออน ความชื้น อคติ เวลา และเรขาคณิตที่อนุญาตให้ฟิล์มเชื่อมต่อกันในระยะห่างที่สมมุติว่าเป็นอากาศ ปัญหาที่ยากคือเรขาคณิตที่คุณสนใจมักซ่อนอยู่ โซนใต้ชิ้นส่วน—QFNs, LGAs, BGAs, ขาแบบแน่น, และขอบของกาวหรือการยึด—เป็นที่ที่คราบไอปะปนและที่ที่การล้างเข้าถึงได้แย่ที่สุด นี่คือสถานที่ที่ทีมไม่สามารถตรวจสอบได้ดี และเป็นที่ที่การทดสอบการสกัดกลุ่มจะเฉลี่ยปัญหาออกไป หากใครถามว่า “คุณทำความสะอาดใต้ QFN/LGA อย่างไร?” พวกเขาไม่ได้ถามคำถามสำหรับผู้เริ่มต้น พวกเขากำลังสำรวจแก่นแท้ของว่าการเล่าเรื่องการทำความสะอาดเป็นเรื่องจริงหรือเป็นการแสดง

ในทางปฏิบัติ การตรวจสอบต้องเป็นแบบท้องถิ่นรอบจุดอ่อนไหว วงป้องกันรอบอินพุตอิเล็กโทรมิเตอร์, เครือข่ายตัวแบ่งความต้านทานสูง หรือบริเวณที่มีการลื่นไหล HV ไม่ใช่ “แค่พื้นที่อื่นของบอร์ด” มันเป็นจุดร้อนที่มีฟิสิกส์ความล้มเหลวแตกต่างกัน เส้นทางการรั่วไหลมักตามคุณสมบัติธรรมดา: ขอบของแผ่นปิดบัดกรี, พื้นที่รอบ via-in-pad, หรือขอบของแพ็คเกจที่ต่ำกว่าระยะห่างซึ่งคราบฟลักซ์ถูกขังและเปิดใช้งานโดยความชื้น นี่คือเหตุผลที่ “แค่เพิ่มระยะห่าง” แทบไม่เคยแก้ปัญหา HV บนชุดประกอบที่ยังมีคราบไอปะปนอยู่ ฟิล์มบนพื้นผิวไม่เคารพระยะห่างตามที่วาดใน CAD

ความเงางามไม่ใช่มาตรการ

ความจริงที่ไม่สบายใจคือโปรแกรมหลายโปรแกรมตรวจสอบความสะอาดราวกับว่าการปนเปื้อนเป็นแบบสม่ำเสมอและมองเห็นได้ ความล้มเหลวของความต้านทานสูงและ HV มักไม่ใช่อย่างนั้น

กลไกการติดตาม: สารตกค้าง → ความชื้น → อคติ → การรั่วไหล (และวิธีพิสูจน์)

แผนการตรวจสอบเริ่มต้นด้วยการระบุกลไกความล้มเหลวในหนึ่งประโยค สำหรับหัวข้อนี้ มักเป็นการนำไฟฟ้าบนพื้นผิวและการเคลื่อนที่ (บางครั้งก้าวไปสู่การเคลื่อนที่ทางไฟฟ้าเคมี) ไม่ใช่การล้มเหลวทันที จากนั้นแผนจะระบุเงื่อนไขที่จำเป็น: สารตกค้างไอออนบนพื้นผิวหรือถูกกักอยู่ใต้บรรจุภัณฑ์ ความชื้นสูงพอที่จะสร้างฟิล์มที่นำไฟฟ้าได้ สนามไฟฟ้าที่ถูกนำไปใช้ข้ามบริเวณ (อคติ) และเวลาที่เพียงพอให้การรั่วไหลเข้าสู่สภาวะ “ปกติใหม่” พิจารณา ส่วนประกอบเวลานั้นเป็นสิ่งที่ทีมมักประเมินค่าต่ำเกินไป การทดสอบในห้องปฏิบัติการสั้น ๆ ในขณะที่การเปิดเผยในสนามเป็นเวลานาน

เมื่อระบุสายเหตุแล้ว แผนจะวางแผนว่าส่วนประกอบแต่ละอย่างซ่อนอยู่ที่ใดบนการประกอบ ในบริเวณ LGA/QFN ที่มีระยะห่างต่ำใกล้ตัวแบ่ง 100 MΩ เป็นกับดักคลาสสิก: บริเวณนั้นไวต่อไฟฟ้า ยากต่อการล้าง และง่ายต่อการปนเปื้อนในระหว่างการซ่อม เมื่อโปรแกรมเห็นการเคลื่อนที่ของการกระจุกตัวหลังจากการติดตั้งชายฝั่งหรือการเก็บในคลังฤดูร้อน มักไม่ได้หมายความว่าแผ่นบอร์ดกลายเป็น “สกปรกขึ้น” อย่างรุนแรง มันหมายความว่าสภาพแวดล้อมสุดท้ายได้จัดหาความชื้นที่จำเป็นเพื่อสมบูรณ์วงจรผ่านฟิล์มสารตกค้างที่มีอยู่แล้ว และอคติทำให้เส้นทางการรั่วไหลคงที่

การแช่ความชื้นด้วยอคติไม่ใช่การทดสอบที่ซับซ้อนในบริบทนี้ เป็นวิธีการสร้างซ้ำส่วนประกอบของความล้มเหลวในสนาม และมีมาตรฐานการปลอมแปลง: หากความชื้นด้วยอคติที่ระดับความเครียดที่เกี่ยวข้องไม่เปลี่ยนความต้านทานฉนวนในช่วงเวลาหนึ่งในบริเวณจุดร้อน ความสมมติฐานสารตกค้างจะอ่อนแอลง

นี่คือจุดที่ความสับสน “ROSE pass = ปลอดภัย?” ควรได้รับการจัดการ การทดสอบไอออนิกแบบกลุ่มอาจเป็นการคัดกรองที่เป็นประโยชน์ แต่ไม่ได้รับประกันว่าส่วนหนึ่งของหนึ่งเซนติเมตรใต้บรรจุภัณฑ์ที่มีระยะห่างต่ำใกล้วงล้อมจะสะอาด พวกมันยังแทบไม่จำลองสภาพการทำงาน—เคมีการสกัด ตำแหน่งตัวอย่าง และความไวต่อสารตกค้างในท้องถิ่นมีความสำคัญ รายงานอาจเป็น “จริง” และยังไม่เกี่ยวข้องกับกลไกความล้มเหลว คำถามการตรวจสอบไม่ใช่ “มันผ่านตัวเลขหรือไม่?” แต่เป็น “การประกอบนี้รักษาพฤติกรรมฉนวนภายใต้ความชื้นและอคติในช่วงเวลาที่ผลิตภัณฑ์จะเห็นจริงหรือไม่?”

ไม่มีเกณฑ์ “สารตกค้างที่ยอมรับได้” ทั่วไปที่สามารถยืนยันได้อย่างซื่อสัตย์สำหรับการออกแบบความต้านทานสูง/แรงดันสูงทั้งหมด ระดับที่ยอมรับได้ขึ้นอยู่กับสเกลความต้านทาน (นาโนแอมป์ไม่ใช่มิโครแอมป์) ความต่างศักย์ไฟฟ้า รูปร่าง และสิ่งแวดล้อม วิธีจัดการกับความไม่แน่นอนนั้นคือการเชื่อมโยง ไม่ใช่ความมั่นใจ เลือกกลยุทธ์บอร์ดหรือคูปองตัวแทนที่เป็นตัวแทน ใช้โปรไฟล์ความชื้นด้วยอคติที่ครอบคลุมสภาพสนามที่เป็นไปได้ (85°C/85%RH เป็นกรอบทั่วไป แต่ไม่ใช่กรอบเดียว) และเชื่อมโยงตัวบ่งชี้การปนเปื้อนในท้องถิ่น (การสกัดในบริเวณจุดร้อน การทดสอบสไตล์ SIR/ECM ความต้านทานฉนวนเทียบกับเวลา) กับสมรรถนะไฟฟ้าที่คุณสนใจ

เส้นทางหลักง่าย ๆ คือ: หากความล้มเหลวเกี่ยวข้องกับความชื้น + อคติ + เวลา การตรวจสอบต้องเกี่ยวข้องกับความชื้น + อคติ + เวลา ในสถานที่ที่เหมาะสม

แพ็คเกจการตรวจสอบความถูกต้องขั้นต่ำ (สิ่งที่มันพิสูจน์, สิ่งที่มันไม่ได้พิสูจน์)

แพ็คเกจการตรวจสอบขั้นต่ำที่ใช้งานได้ไม่ใช่เวอร์ชันที่เจือจางของโปรแกรมที่สมบูรณ์ มันเป็นการประนีประนอมโดยเจตนา: เพียงพอที่จะกำจัดวงจรความเชื่อผิดพลาดที่พบบ่อยที่สุดโดยไม่เปลี่ยนโครงการให้เป็นความพยายามทางวิทยาศาสตร์แบบเปิด มันหยุดการถือใบรับรองเป็นเส้นชัย แทนที่จะเพิ่มการทดสอบเพื่อความสมบูรณ์ แพ็คเกจนี้เป็นชุดควบคุมและหลักฐานที่น้อยที่สุดที่ลดความน่าจะเป็นของการเคลื่อนที่/การรั่วไหลกลับอย่างมีความหมาย

อย่างน้อย โครงการต้องการสองหมวดหมู่: (1) หลักฐานการคัดกรอง/กระบวนการที่ควบคุมและทำซ้ำได้ และ (2) การทดสอบหลักฐานไฟฟ้าที่เชื่อมโยงกับกลไกอย่างน้อยหนึ่งรายการที่เน้นจุดร้อน

ในด้านกระบวนการ โครงการควรเรียกร้องให้มีเอกสารหลักฐานที่สามารถตรวจสอบได้จากสายการทำความสะอาดและผู้รับเหมาช่วง ไม่ใช่คำกล่าวทางการตลาด โปรแกรมที่เสถียรอย่างสม่ำเสมอมีลักษณะเฉพาะ: สูตรการล้างที่บันทึกไว้ รายการบำรุงรักษาที่รวมถึงการตรวจสอบ/ทำความสะอาดหัวฉีดบนเครื่องล้างแบบน้ำที่มีบาร์ฉีด และวิธีการโหลดที่หลีกเลี่ยงเงา (กฎระยะห่างของตะกร้าที่ปฏิบัติตามจริง ไม่ใช่แค่ติดเทปไว้ที่ประตู)

คุณภาพการล้างด้วยน้ำราดควรได้รับความสนใจเป็นพิเศษ เพราะง่ายต่อการละเลยและเปลี่ยนผลลัพธ์ การบันทึกความต้านทานของน้ำราด DI ที่แนวโน้มตามเวลาให้ข้อมูลมากกว่าการโต้แย้งเกี่ยวกับเคมีที่ “แข็งแรงกว่า” ในขณะที่คุณภาพน้ำราดลอยอยู่ นี่คือจุดที่ความเข้ากันได้ของวัสดุ เช่น โครงพลาสติก ฝาปิด ป้ายชื่อ ซิลิโคน/สารเติมเต็ม ยางกันรั่ว ควรเป็นเรื่องสำคัญ การเปลี่ยนเคมีที่ทำให้พลาสติกเป็นฝ้า หรือพองยางกันรั่ว อาจ “แก้ปัญหา” การปนเปื้อนแต่สร้างปัญหาเชื่อถือได้ที่แตกต่าง การตรวจสอบคูปองพื้นฐานและการทบทวน datasheet/SDS เป็นสิ่งบังคับเมื่อมีการเปลี่ยนแปลง

ในด้านกลไก เลือกหนึ่งการทดสอบที่คล้ายกับส่วนประกอบของความล้มเหลวและหนึ่งการวัดที่เน้นจุดร้อน อาจเป็นการแช่ความชื้นด้วยอคติที่มีอคติที่กำหนดไว้ในบริเวณที่ไวต่อความรู้สึก (ระยะห่าง HV หรือบริเวณตัวแบ่งค่าความต้านทานสูง) รวมกับแนวโน้มความต้านทานฉนวนเทียบกับเวลา หรือการทดสอบ SIR/ECM ที่เน้นกระบวนการและวัสดุที่ใช้ คู่กับการสกัดในบริเวณที่เสี่ยงสูง (บริเวณวงล้อมป้องกัน ริมบริเวณบรรจุภัณฑ์ที่มีระยะห่างต่ำ) แทนที่จะเป็นค่าเฉลี่ยของบอร์ดทั้งหมด จุดประสงค์คือเพื่อให้โปรแกรมมีความไวต่อวิธีที่ความล้มเหลวเหล่านี้เกิดขึ้นจริง: ในท้องถิ่น เปิดใช้งานโดยความชื้น คงที่โดยอคติ และเปิดเผยตามเวลา

การจัดซื้อและการแก้ปัญหาเบื้องต้นมักนำเสนอคำถามผิด: “เราควรซื้อทำความสะอาดอะไร?” หากผลลัพธ์การทำความสะอาดเปลี่ยนแปลงเมื่อจัดเรียงบอร์ดในตะกร้าหรือเมื่อหัวฉีดสเปรย์ไม่อุดตัน ทีมไม่ได้มีปัญหาเคมี แต่เป็นปัญหาความสามารถของกระบวนการ การเลือกเคมีมีความสำคัญ โดยเฉพาะกับประเภทฟลักซ์และข้อจำกัดของวัสดุ แต่เป็นปุ่มสุดท้ายที่ต้องปรับเมื่อกลไก การโหลด คุณภาพการล้าง และการตรวจสอบมองเห็นและควบคุมได้

และไม่: การเคลือบป้องกันไม่ใช่แผนการทำความสะอาด การเคลือบสามารถลดความเสี่ยง หรือสามารถปิดสารตกค้างไว้ในชุดประกอบและเปลี่ยนเป็นแหล่งความล้มเหลวระยะยาว หากใช้การเคลือบ ต้องมีการควบคุมกระบวนการของตัวเอง (กลยุทธ์การปิดบัง การวัดความหนาที่บันทึกเป็นล็อต การตรวจสอบการบ่ม และแผนการซ่อมแซม) และยังไม่สามารถถือเป็นอนุญาตให้ข้ามการตรวจสอบความสะอาดจุดร้อน

การปรับปรุงและการบัดกรีแบบเลือกสรร: จุดบอดของการตรวจสอบความถูกต้อง

ถ้าแผนการตรวจสอบความถูกต้องละเว้นการปรับปรุงใหม่ มันก็เป็นการรับรองกระบวนการผลิตที่สมมุติขึ้น

การสร้างต้นแบบสามารถผ่าน ICT และดูเสถียร จากนั้นพัฒนาข้อผิดพลาดความต้านทานสูงเป็นช่วงๆ หลังจากหนึ่งวันในห้องชื้นที่มีแรงดันไฟฟ้าใช้ การวิเคราะห์หลังเหตุการณ์มักเผยให้เห็นสิ่งที่เจ็บปวดธรรมดา: ช่างเทคนิคสองคนทำการปรับแต่งเดียวกันใช้ฟลักซ์และนิสัยทำความสะอาดที่แตกต่างกัน คนหนึ่งใช้ปากกาเติมฟลักซ์และสำลีชุบน้ำ IPA อีกคนใช้ฟลักซ์ที่แตกต่างกันและวัสดุเช็ดที่ปล่อยใย การแนะนำการทำงานที่บอกว่า “ทำความสะอาดตามความจำเป็น” เป็นเพียงความปรารถนาเท่านั้น เมื่อความล้มเหลวเชื่อมโยงกลับไปยังบันทึก MRB หรือ NCR แล้วไปยังโต๊ะปรับปรุง การเกิดรูปแบบก็หยุดดูเหมือนเป็นเรื่องสุ่ม มันเริ่มดูเหมือนกระบวนการผลิตที่ไม่ควบคุม

นี่คือเหตุผลที่การปรับปรุงใหม่และการบัดกรีแบบเลือกสรรต้องอยู่ในขอบเขตของการตรวจสอบความถูกต้อง การควบคุมเป็นสิ่งชัดเจน: รายการฟลักซ์ที่ล็อคไว้ (หมายเลขชิ้นส่วนที่ติดตามในคลังเครื่องมือ), ตัวทำละลายและวัสดุเช็ดที่กำหนด (ไม่มี “สูตรพื้นบ้าน” ขึ้นอยู่กับบุคคล), กฎเส้นทางที่ชัดเจนสำหรับเมื่อบอร์ดต้องกลับไปล้างหลังการปรับแต่ง, และเกณฑ์การตรวจสอบที่ตรงกับกลไกความล้มเหลว (ไม่ใช่แค่ “ดูสะอาด”) หากโปรแกรมต้องผ่าน ECOs และการซ่อมบำรุงภาคสนาม การตรวจสอบความถูกต้องควรรวมรอบการปรับปรุงใหม่อย่างน้อยหนึ่งรอบในเมทริกซ์ทดสอบสำหรับบริเวณจุดร้อน เพราะนั่นคือที่ที่คราบสารตกค้างถูกฉีดเข้าไปอย่างเงียบๆ และล่าช้า

ยังมีความไม่แน่นอนที่ละเอียดอ่อนแต่สำคัญให้จัดการอยู่ที่นี่: “no‑clean” บนฉลากฟลักซ์ไม่ใช่การรับประกันทางฟิสิกส์ และสูตรต่างๆ ก็แตกต่างกัน ควรถือประเภทฟลักซ์เป็นตัวแปรที่ควบคุม เมื่อมันเปลี่ยนแปลง ให้ทำการตรวจสอบความถูกต้องของพฤติกรรมจุดร้อนภายใต้ความชื้นและแรงดันไฟฟ้า มิฉะนั้น โปรแกรมจะจบลงด้วยการ “รับรองความถูกต้อง” สำหรับฟลักซ์ที่ไม่ได้ใช้ในระหว่างการปรับแต่งที่วุ่นวายและมีแรงกดดันตามเวลา

ปริมาณการปรับปรุงใหม่อาจน้อยแต่ยังคงครอบงำความเสี่ยง เพราะจุดที่อ่อนไหวถูกจำกัดอยู่ในตำแหน่งเดียว ความเสี่ยงขึ้นอยู่กับว่าการปรับปรุงใหม่สัมผัสกับตารางเซนติเมตรผิดหรือไม่ ไม่ใช่จำนวนบอร์ดที่ปรับปรุงทั้งหมด

ทีม Red‑Teaming สำหรับวัตถุประสงค์ความสะดวก (ROSE, CoCs, Visual, Hipot)

แนวคิดหลักคือเรียบง่าย: ทำให้ KPI ความสะอาดเป็นไปตามเกณฑ์, ผ่าน Hipot, ส่งมอบ สินค้า วัตถุประสงค์ความสะดวกถูกวางซ้อนกันเหมือนโล่: รายงาน ROSE, CoC จากซัพพลายเออร์, การตรวจสอบด้วยสายตา, อาจเป็นสี UV tracer dye, และการผ่าน Hipot ในที่สุด แต่ละวัตถุประสงค์วัดบางสิ่งที่เป็นจริง แต่ไม่มีอันใดวัดได้ว่า “การประกอบนี้จะไม่เกิดการนำไฟฟ้าบนพื้นผิวและการเคลื่อนที่ของสนามไฟฟ้าในความชื้นภายใต้แรงดันไฟฟ้าตลอดเวลา”

ROSE เป็นการคัดกรองแบบหยาบ; มันไม่ได้ออกแบบมาเพื่อแผนที่คราบตกค้างในบริเวณขอบเขต QFN หรือที่ขอบวงแหวนป้องกัน รายงาน CoC จากซัพพลายเออร์อธิบายวัตถุดิบที่เข้ามา ไม่ใช่สภาพของบอร์ดประกอบหลังจาก reflow, การบัดกรีแบบเลือกสรร, การจัดการ และการปรับปรุงใหม่ การตรวจสอบด้วยสายตา (แม้จะใช้ UV) ช่วยจับคราบตกค้างและปัญหาการทำงานที่ชัดเจน แต่ฟิล์มบางที่มีไฟฟ้าสามารถมองไม่เห็นได้เกือบจะเป็นนิรนัย Hipot ทดสอบความทนทานในช่วงเวลาหนึ่งภายใต้การตั้งค่าที่กำหนด; มันไม่ได้ทำนายโดยอัตโนมัติว่าการเคลื่อนที่ของการนำไฟฟ้าบนพื้นผิวจะเกิดขึ้นที่ 85%RH พร้อมแรงดันไฟฟ้าใช้เป็นเวลาหลายชั่วโมงหรือหลายวัน นี่ไม่ใช่คำวิจารณ์การทดสอบ แต่เป็นการเตือนถึงข้อจำกัดของมัน

ถ้าสินค้าสนใจนาโนแอมป์ ควรตรวจสอบด้วยนาโนแอมป์ หรือด้วยการทดสอบที่สามารถทำนายได้อย่างเชื่อถือได้

การสร้างใหม่แบบปฏิบัติได้จริงยังคงรักษาวัตถุประสงค์ความสะดวกเป็นหน้าจอ แต่หยุดใช้เป็นการปิดผนึก เพิ่มการทดสอบพิสูจน์กลไกที่จุดร้อนภายใต้ความชื้นและแรงดันไฟฟ้าเป็นเวลาที่เกี่ยวข้อง และจับคู่กับการวัดการปนเปื้อนในท้องถิ่นหรือหลักฐานแบบ SIR/ECM การเพิ่มเพียงอย่างเดียวนี้มักจะทำมากกว่าการขยายรายการใบรับรองเพื่อป้องกันการคืนสินค้าจากสนามที่เกิดจากการเคลื่อนที่ของสนาม

วิธีการกำหนดขอบเขตโดยไม่เริ่มโครงการวิทยาศาสตร์

โปรแกรมที่เชื่อถือได้ไม่พยายามตรวจสอบ “ความสะอาด” ทุกที่ ตลอดเวลา มันจะกำหนดขอบเขตตามผลกระทบและความเป็นไปได้

เริ่มจากจุดที่อ่อนไหวและบริเวณใกล้เคียง: ตัวแบ่งแรงดันสูง (100 MΩ ขึ้นไป), อินพุต electrometer ที่มีวงแหวนป้องกัน, และระยะห่าง HV ที่สามารถเชื่อมต่อฟิล์มบนพื้นผิวได้ จากนั้นตัดสินว่าสภาพแวดล้อมของผลิตภัณฑ์เป็นแบบไหนในช่วงต่างๆ: ภายในอาคารที่ปลอดภัย, การเปิดรับความชื้นชายฝั่ง, หรือการเก็บในคลังสินค้าร้อนตามด้วยความชื้นระหว่างการขนส่งและการติดตั้ง การตัดสินใจนี้จะเป็นแนวทางในการเลือกการทดสอบความเครียด รวมถึงการสุ่มตัวอย่าง: การสกัดในบริเวณจุดร้อนเป็นข้อมูลที่ให้ข้อมูลมากกว่าค่าเฉลี่ยของบอร์ดทั้งหมดเมื่อเกิดการจับตัวของส่วนประกอบ หากผู้ควบคุมคุณภาพสามารถแสดงแนวโน้มความต้านทานการล้าง, บันทึกการบำรุงรักษาเครื่องล้าง, และแผนภาพโหลดที่ป้องกันเงา spray ก็จะลดความจำเป็นในการทดสอบสำรวจซ้ำ หากไม่สามารถทำได้ โปรแกรมควรสมมุติความแปรปรวนไว้จนกว่าจะพิสูจน์ได้เป็นอย่างอื่น

คำแนะนำนี้ตั้งใจหลีกเลี่ยงการจัดอันดับแบรนด์ทำความสะอาด, การให้ขั้นตอนทำความสะอาดสำหรับมือสมัครเล่น, หรือการเดินผ่านประวัติของข้อกำหนดมาตรฐานทีละข้อ ข้อมูลเหล่านี้ไม่ช่วยทีมมืออาชีพในการตัดสินใจว่าสมรรถนะของการประกอบที่มีความต้านทานสูง/แรงดันสูงจะยังคงเสถียรภายใต้ความชื้นและแรงดันไฟฟ้าหรือไม่ มันมักจะเบี่ยงเบนความสนใจจากกลไกที่สำคัญจริงๆ: รูปร่าง, ความสามารถของกระบวนการ, และการตรวจสอบความถูกต้องที่เชื่อมโยงกับกลไก

ดาวเหนือเชิงปฏิบัติคือเรื่องง่าย: หยุดถามว่าคณะกรรมการเป็น “สะอาด” ในเชิงนามธรรมหรือไม่ ถามว่าจุดร้อนยังคงเป็นฉนวนกันความร้อนในสภาพความชื้น, ความเบี่ยงเบน, เวลา, และความเป็นจริงของการแก้ไขซ้ำ—และกำหนดการวัดที่สามารถตอบคำถามนั้นได้