การตรวจสอบด้วยสายตาออปติคอลอัตโนมัติ (AOI) เป็นหัวใจสำคัญของการรับประกันคุณภาพในการประกอบอิเล็กทรอนิกส์สมัยใหม่ อิทธิพลของมันขึ้นอยู่กับสมมติฐานที่เปราะบาง: ว่ากล้องสามารถมองเห็นสิ่งที่ต้องตัดสินใจได้ เมื่อแนวโน้มการออกแบบปะทะกับฟิสิกส์แสง สมมติฐานดังกล่าวจึงแตกสลาย มาสก์บัดกรีสีดำด้าน ซึ่งได้รับความนิยมเนื่องจากลักษณะที่ดูเรียบง่าย ดูดซับแสงที่ AOI ต้องการเพื่อความคอนทราสต์ พร้อมกันนั้น การทำให้ชิ้นส่วนพาสซีฟมีขนาดเล็กลงอย่างต่อเนื่อง ส่งผลให้ชิ้นส่วน 01005 ไปถึงขอบเขตที่แม้แต่กล้องความละเอียดสูงก็ยังสามารถวิเคราะห์ได้อย่างน่าเชื่อถือ ผลลัพธ์คือวิกฤตการณ์การควบคุมคุณภาพ ซึ่งเป็นปัญหาที่เกิดจากผลบวกเท็จที่ทำให้บอร์ดที่ดีถูกทิ้ง และผลลบเท็จที่อนุญาตให้ข้อบกพร่องหลบหนีเข้าสู่สนาม

สัญชาตญาณทั่วไปคือปรับระบบ AOI ให้เข้มงวดยิ่งขึ้น—การปรับแต่งเกณฑ์ความไว การปรับมุมแสง สิ่งนี้เป็นการเข้าใจผิดอย่างพื้นฐานเกี่ยวกับปัญหา ประเด็นไม่ใช่เรื่องการสอบเทียบ แต่เป็นเรื่องของฟิสิกส์ มาสก์สีดำด้านไม่ได้สะท้อนแสงเพียงพอที่จะสร้างระดับสีเทาที่อัลกอริทึ่มต้องการเพื่อแยกแยะระหว่างแผ่นและเส้นสาย ตัวต้านทาน 01005 ครอบครองพื้นที่พิกเซลไม่เพียงพอสำหรับการตรวจจับขอบอย่างน่าเชื่อถือ ไม่มีซอฟต์แวร์ใดสามารถปรับแต่งเพื่อดึงสัญญาณที่ไม่มีอยู่ในนั้นได้ วิธีแก้ปัญหาคือการนำวิธีการตรวจสอบที่ละเว้นปัญหาแสงเป็นหลักมาใช้: การตรวจสอบตะเข็บบัดกรีแบบ 3D ซึ่งวัดโครงสร้างพื้นผิวแทนที่จะเป็นการสะท้อนแสง และการตรวจสอบด้วยรังสีเอกซ์อัตโนมัติ ซึ่งทะลุเข้าไปในประกอบเพื่อเปิดเผยการเชื่อมต่อตะเข็บบัดกรีที่ซ่อนอยู่ สำหรับผู้ผลิตที่มุ่งมั่นในรูปลักษณ์ที่มืดหรือความหนาแน่นของชิ้นส่วนที่ละเอียดอ่อน การนำกลยุทธ์หลายวิธีมาใช้ไม่ใช่การเสริม แต่เป็นความจำเป็น

ปัญหาแสงที่มองเห็น: ทำไมมาสก์สีดำและชิ้นส่วนพาสซีฟขนาดเล็กถึงทำลาย AOI

การตรวจสอบด้วยสายตาออปติคอลอัตโนมัติทำงานโดยวิเคราะห์ความแตกต่างของความเข้มระดับสีเทา ระบบนี้เจริญรุ่งเรืองบนความคอนทราสต์ที่แข็งแรงระหว่างองค์ประกอบ—บัดกรีสว่างบนมาสก์สีเขียว ส่วนประกอบที่มืดบนพื้นหลังสีขาว เมื่อความคอนทราสต์นี้ลดลง อัลกอริทึ่มจะสูญเสียกรอบอ้างอิง สองสาเหตุที่พบบ่อยที่สุดคือ มาสก์บัดกรีสีดำด้านและชิ้นส่วนพาสซีฟ 01005 ซึ่งแต่ละชิ้นนำเสนอปัญหาแตกต่างกันแต่รบกวนเท่าเทียมกัน

มาสก์ดำด้านและอุปสรรคการดูดซับแสง

ความสวยงามของมาสก์บัดกรีดำด้านทำให้มันกลายเป็นมาตรฐานในอิเล็กทรอนิกส์สำหรับผู้บริโภคระดับพรีเมียม แต่คุณสมบัติทางแสงของพวกมันสร้างสภาพแวดล้อมที่เป็นอันตรายสำหรับการตรวจสอบด้วยแสงสะท้อน มาสก์สีดำกลืนแสงที่ตกกระทบมากกว่าที่จะสะท้อน คำแนะนำของแสงน้อยนี้ถูกกระจายแบบเบลอด้วยพื้นผิวด้าน ทำให้ไม่สามารถมองเห็นไฮไลต์คมชัดที่กล้องใช้ในการระบุขอบแผ่นและขอบเส้นทางได้ ภาพที่ได้จึงเป็นภาพที่คอนทราสต์ต่ำและกลืนกันของการเชื่อมตะเข็บบัดกรี แผ่นทองแดง และมาสก์ที่ล้อมรอบ เป็นแถบเทาแคบๆ

อัลกอริทึ่ม AOI ขึ้นอยู่กับการเปลี่ยนแปลงอย่างรวดเร็วในระดับสีเทาเพื่อทำการตรวจจับขอบ เมื่อวงจรขดลวดบัดกรีบนมาสก์ดำสะท้อนแสงเพียงเล็กน้อยมากกว่ามาสก์เอง ค่าความชันจึงอ่อนเกินไปที่จะทำให้ระบบสามารถตัดสินใจอย่างมั่นใจ ซึ่งบังคับให้ต้องเลือกระหว่างสองทางเลือกที่ไม่ดี: เพิ่มความไวแล้วแจ้งข้อผิดพลาดเท็จเป็นจำนวนมาก หรือลดความไวแล้วพลาดปัญ真实จริง เช่น สะพานบัดกรีหรือการหล่อลื่นไม่เพียงพอ ในสภาพแวดล้อมการผลิตที่ผลผลิตและคุณภาพวัดเป็นบาร์เซ็ต จุดไหนทั้งคู่จึงไม่เป็นที่ยอมรับ

ชิ้นส่วน 01005 ที่ขอบเขตความละเอียด

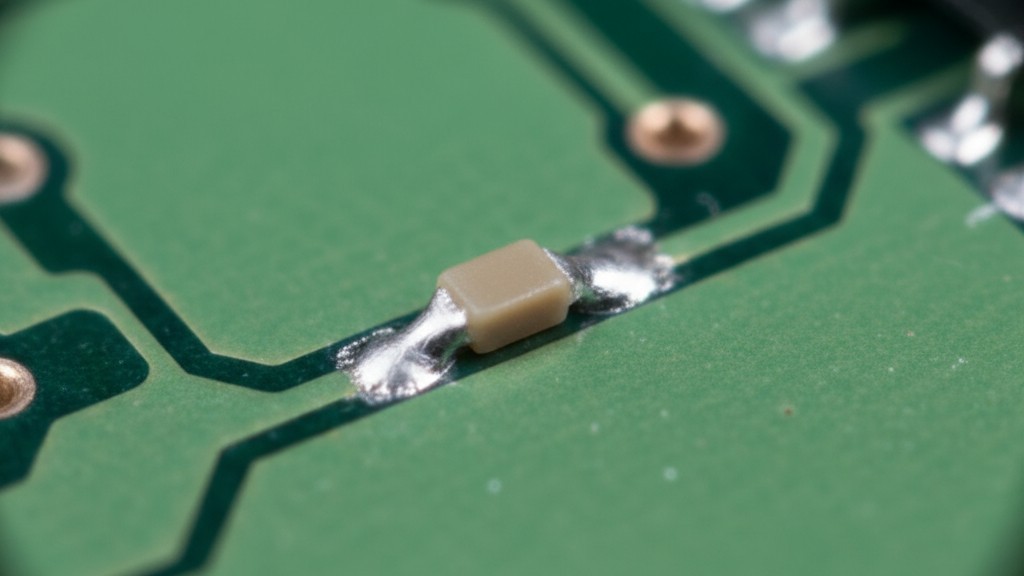

ชิ้นส่วนพาสซีฟ 01005 มีขนาดเพียง 0.4 คูณ 0.2 มม. ซึ่งเป็นขนาดเล็กมาก อาจเป็นเรื่องท้าทายสำหรับความละเอียดเชิงพื้นที่ของกล้อง AOI มาตรฐาน ในระยะทำงานปกติ ชิ้นส่วน 01005 อาจครอบครองพิกเซลน้อยกว่าถึงสิบพิกเซลในแต่ละมิติ ซึ่งต่ำกว่าข้อกำหนดที่จำเป็นสำหรับการวิเคราะห์รูปร่างที่มั่นคง อัลกอริทึ่มการตรวจจับขอบต้องการขอบเขตที่ชัดเจนของพิกเซลเพื่อระบุว่ามีชิ้นส่วนหรือไม่ เปิดอยู่ทิศทางอย่างถูกต้อง และอยู่ในตำแหน่งที่ถูกต้อง เมื่อชิ้นส่วนทั้งชิ้นครอบคลุมเพียงไม่กี่พิกเซล สัญญาณกับเสียงก็ร่วงลงอย่างมาก

การรวมเข้าด้วยกันนี้เป็นปัญหาความแตกต่างกัน 01005 ตัวต้านทานและตัวเก็บประจุมักเป็นสีดำหรือสีน้ำตาลเข้ม ให้ความต่างของความเข้มซึ่งน้อยมากเมื่อเทียบกับหน้ากากมืด ขนาดเล็กของส่วนประกอบหมายความว่าการเปลี่ยนแปลงเล็กน้อยในการให้แสงสามารถผลักพิกเซลสะท้อนแสงไม่กี่ของมันต่ำกว่าข้อกำหนดการตรวจจับหรือกลืนหายไปในเสียงรบกวนจากสติกเกอร์ซีลส์หรือเส้นทาง แสงกล้องไม่เห็นวัตถุที่ชัดเจนอีกต่อไป มองเห็นเป็นพื้นที่จุดที่มีเสียงรบกวน ซึ่งอาจเป็นหรือไม่ใช่ส่วนประกอบ ทำให้เกิดอัตราการปฏิเสธสูง

ปัญหา False Call: การหลบหนีเทียบกับการโทรผิด

ความคอนทราสต์ทางแสงต่ำบังคับให้เลือกสรรระหว่างข้อผิดพลาดสองประเภท แต่ละอย่างมีต้นทุนการผลิตโดยตรง เมื่อระบบ AOI ทำงานบนคุณภาพสัญญาณที่เสี่ยงต่อการตรวจจับ สามารถปรับแต่งให้มีความเข้มข้นหรือผ่อนปรน ซึ่งสร้างปัญหาในการจับข้อบกพร่องมากขึ้นโดยใช้ผลผลิตต่ำ หรือรักษาผลผลิตไว้โดยแลกกับคุณภาพ

การพลาดพิกัดเท็จเกิดขึ้นเมื่อระบบ AOI ชูว่าสินค้าที่ดีควรซ่อมแซม ในการผลิตจำนวนมากอัตราความผิดพลาดเท็จระดับสองเปอร์เซ็นต์จะทำให้แผ่นบอร์ดที่สมบูรณ์แบบหลายพันแผ่นถูกนำออกไปตรวจสอบด้วยตนเอง การเรียกเท็จนี้ใช้แรงงาน ชะลอการผลิต และทำลายความเชื่อมั่นในระบบ ในที่สุดผู้ปฏิบัติงานเริ่มเพิกเฉยต่อการแจ้งเตือนของ AOI เชื่อว่ามันเป็นเสียงรบกวน ความไม่ไว้วางใจที่เรียนรู้นี้เป็นอันตราย ทำให้พื้นการผลิตเบี่ยงเบนจากเกตคุณภาพของตนเอง

การพลาดพิกัดเท็จด้านลบ หรือการหลีกเลี่ยง คือความล้มเหลวในทางตรงกันข้าม: การประกอบชิ้นส่วนที่เสียหายซึ่งผ่านจาก AOI ในฐานะดี ค่าใช้จ่ายของการหลีกเลี่ยงนี้จะเพิ่มขึ้นอย่างมากในภายหลังเมื่อพบ เดิมพบในทดสอบการทำงานเป็นค่าใช้จ่ายสูง; ชิ้นส่วนที่ไปถึงสนามใช้งานกระตุ้นให้มีการเรียกร้องประกัน ยกเลิก และเสียชื่อเสียง ในงานที่ต้องการความเชื่อถือสูงหรือความปลอดภัยสูง การหนีรอดเพียงชิ้นเดียวอาจเป็นหายนะ ความกลัวต่อการหลบหนีคือสิ่งที่ผลักดันให้ผู้ผลิตปรับแต่งระบบ AOI อย่างเข้มข้น ซึ่งย้อนกลับไปยังปัญหา false positive

นี่คือปริศนาการปรับแต่ง: ลดเกณฑ์การตรวจจับเพื่อจับข้อบกพร่องมากขึ้น ทำให้ผลผลิตลดลงด้วย false positives การเพิ่มเกณฑ์เพื่อลดการทำงานเกินพิกัดทำให้ข้อบกพร่องหลบหนีมากขึ้น ด้วยความคอนทราสต์ทางแสงที่ดี การแลกเปลี่ยนนี้สามารถจัดการได้เพราะสัญญาณแข็งแรง บนหน้ากากมืดหรือชุดประกอบ 01005 ความไม่แน่นอนนี้กว้างเกินไปที่จะตั้งค่าขั้นต่ำใด ๆ ให้ได้ทั้งผลผลิตที่ยอมรับได้และการจับข้อบกพร่อง ระบบถูกคาดหวังให้ทำการตัดสินใจที่เชื่อถือได้จากข้อมูลที่ไม่น่าเชื่อถือ เมื่อข้อมูลเองมีข้อบกพร่อง วิธีเดียวคือเปลี่ยนแหล่งข้อมูล

การตรวจสอบตะเข็บบัดกรี 3D: บรรทัดแรกของการป้องกัน

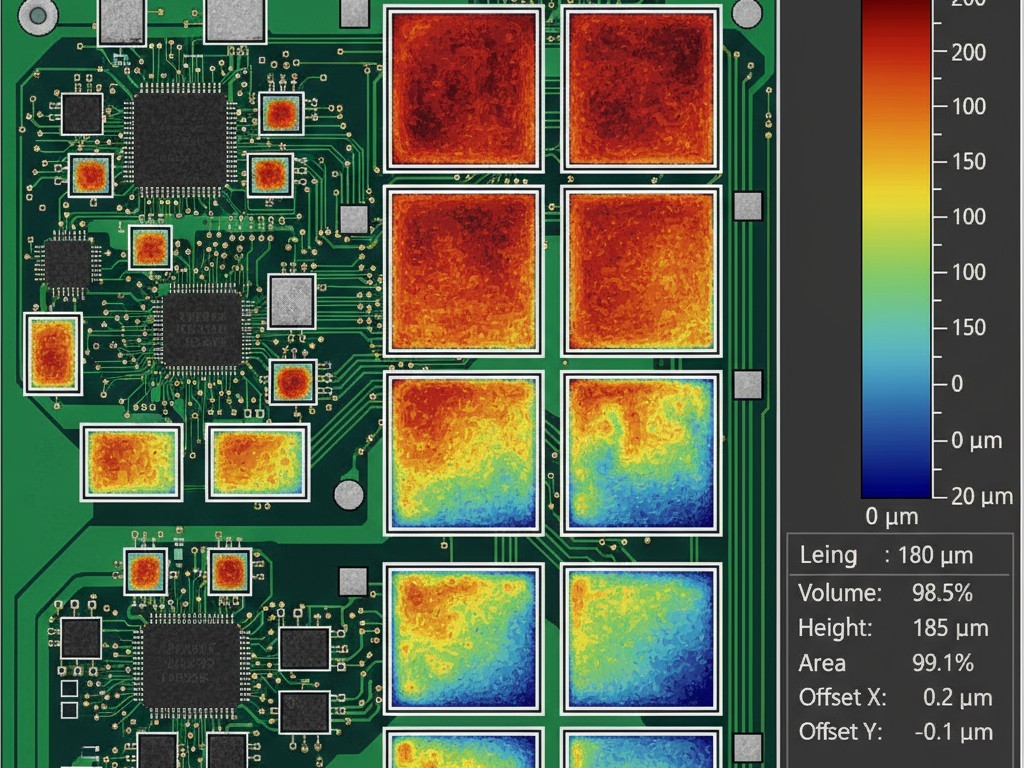

ข้อจำกัดของการถ่ายภาพระดับเกรย์นั้นได้ผลักดันให้มีการนำเทคโนโลยีตรวจสอบตะเข็บบัดกรี 3D (SPI) มาใช้ แตกต่างจาก AOI ซึ่งวิเคราะห์แสงสะท้อน เทคโนโลยี 3D SPI จะวัดรูปลักษณ์ทางกายภาพของการสะสมของตะเข็บบัดกรีก่อนการวาง COMPONENT ซึ่งเปลี่ยนการตรวจสอบจากคำถามเชิงความรู้สึก “ดูเหมือนถูกต้องไหม?” เป็นคำถามเชิงปริมาณ “ปริมาณของบัดกรีในตำแหน่งที่ถูกต้องคืออะไร?” คำถามนี้มีความแม่นยำมากขึ้น และโดยพื้นฐานแล้วไม่สามารถถูกปิดบังด้วยสีหน้ากากได้

การทำแผนที่ความสูงกับการถ่ายภาพระดับเกรย์

ระบบ SPI สามมิติใช้แสงโครงสร้างหรือเลเซอร์เพื่อสร้างแผนที่ความสูงของตะเข็บบัดกรีที่พิมพ์บนเทมเพลต ทุกแผ่นรองรับจะถูกวัดปริมาณตะเข็บบัดกรี ความสูง พื้นที่ และการเบี่ยงเบน ตัวชี้วัดเหล่านี้ได้จากเรขาคณิตทางกายภาพ ไม่ใช่ความเข้มของพิกเซล หน้ากากมืดไม่ได้ดูดซับเส้นเลเซอร์หรือบิดเบือนตารางรังสีที่โปรแกรมไว้ เช่นเดียวกับสีขาว ระบบสะท้อนแสง สามมิติของตะเข็บบัดกรีสร้างสัญลักษณ์ทางลักษณะภายในที่ชัดเจนโดยไม่คำนึงถึงพื้นฐานใต้ผิว

ความแม่นยำนี้มีความสำคัญ เพราะข้อบกพร่องหลังการรีฟโลว์ส่วนใหญ่ — การบัดกรีไม่เพียงพอ, การเชื่อมต่อขาว, การยืนต้น — เริ่มต้นจากข้อผิดพลาดในการวางตะเข็บบัดกรี แผ่นรองรับที่มีปริมาณตะเข็บบัดกรีเพียง 70 เปอร์เซ็นต์ของปริมาณที่ต้องการ จะส่งผลให้การเชื่อมต่ออ่อนแอ แม้จะวางชิ้นส่วนได้อย่างสมบูรณ์แบบ การจับข้อผิดพลาดเหล่านี้ก่อนที่ชิ้นส่วนจะวางไว้จะช่วยป้องกันไม่ให้ข้อบกพร่องเคลื่อนไปยังจุดปลายทาง ซึ่งเป็นงานที่ยากและราคาสูงขึ้นมากในการหาและแก้ไข มันเปลี่ยนเกมของการเสี่ยงโชคในข้อบกพร่องให้กลายเป็นกระบวนการควบคุมได้

แผนที่ความสูงยังช่วยให้สามารถตรวจสอบการตกตะเข็บบัดกรี 01005 ได้อย่างมั่นใจ ถึงแม้ว่าการตกตะเข็บจะเล็ก แต่ก็มีขนาดพอที่จะสร้างโปรไฟล์ความสูงที่วัดได้ ระบบสามารถตรวจสอบไม่ใช่แค่การมีอยู่แต่รวมถึงปริมาณและการจัดกึ่งกลางที่ถูกต้อง โดยให้ข้อกำหนดผ่าน-ล้มเหลวเชิงปริมาณโดยไม่ต้องพึ่งพาการนับพิกเซล ซึ่งทำให้การตรวจสอบ 3D SPI เป็นสิ่งจำเป็นสำหรับการประกอบที่รวมชิ้นส่วนอัตโมมัติขนาดเล็กมากและสีหน้ากากที่ท้าทาย

การตรวจสอบด้วยรังสีเอกซ์อัตโนมัติสำหรับการยืนยันหลังการอุ่นร้อน

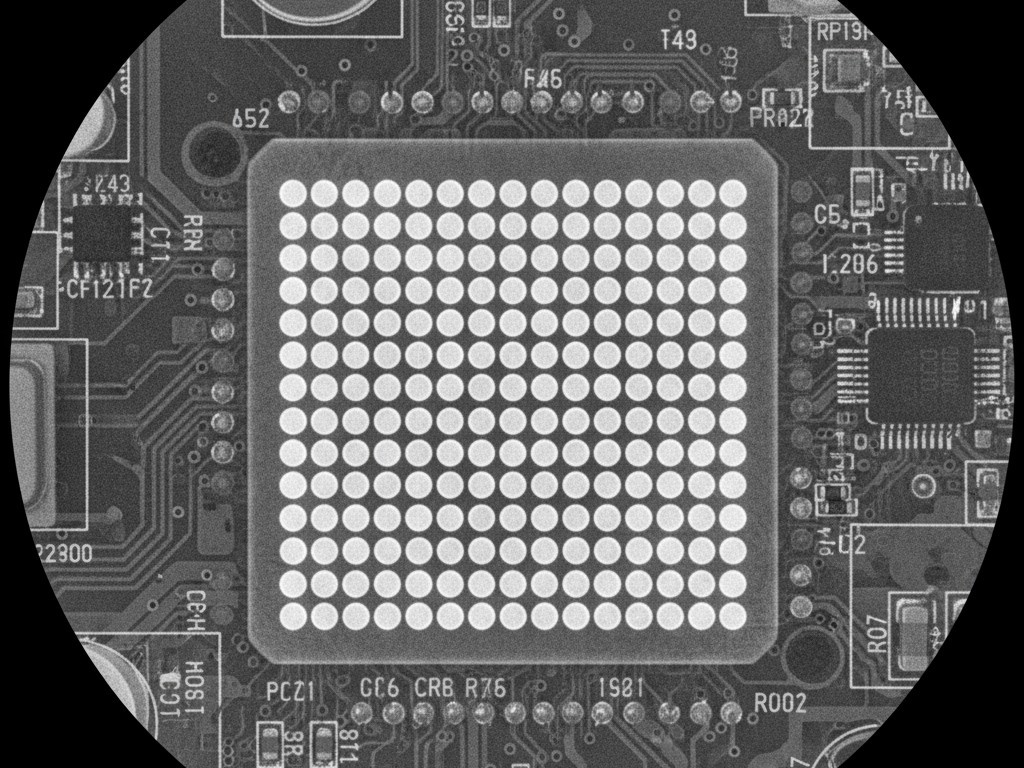

แม้ว่า 3D SPI จะเชี่ยวชาญด้านคุณภาพก่อนการรีฟโลว์ แต่ก็ไม่สามารถประเมินการเชื่อมต่อปลายสุดหลังจากรีฟโลว์ได้ สำหรับสิ่งนั้น การตรวจสอบด้วยรังสีเอกซ์อัตโนมัติ (AXI) จำเป็น AXI ใช้รังสีที่แทรกซึมเพื่อสร้างภาพโครงสร้างภายในของการเชื่อมต่อบัดกรี ซึ่งหลีกเลี่ยงปัญหามุมมองบนผิวมันอย่างเต็มที่ มันไม่สนใจสีหน้ากาก ขนาดชิ้นส่วน หรือว่าการเชื่อมต่อถูกซ่อนไว้ภายใต้บรรจุภัณฑ์ AXI ประเมินตัวบัดกรีเอง ทำให้มีความจำเป็นในงานประกอบที่หนาแน่นสูงสมัยใหม่

มองทะลุผ่านบอร์ด: BGAs และข้อต่อซ่อนเร้น

ชุดแพ็คเกจแบบบล็อกกริดบอล (BGAs) และแพ็คเกจพื้นที่ array อื่น ๆ เป็นความเป็นไปไม่ได้ทางเรขาคณิตสำหรับการตรวจสอบด้วยแสง: ข้อต่อบัดกรีของพวกมันถูกซ่อนอยู่สมบูรณ์ ไม่มีกล้องใดสามารถเปิดเผยบอลบัดกรีที่ว่างเปล่าหรือขาดในใต้ BGA การตรวจสอบด้วยรังสีเอกซ์แก้ปัญหานี้โดยการส่งรังสีผ่านชุดประกอบ เนื่องจากบัดกรีเป็นเนื้อแน่น จึงดูดซับรังสีมากขึ้นและปรากฏเป็นลักษณะเฉพาะ ช่วยให้ระบบสามารถตรวจสอบการมีอยู่ รูปทรง และการว่างเปล่า

ในชุดประกอบที่มีหน้ากากมืด AXI ให้ประโยชน์สำคัญอีกอย่างหนึ่ง: มันสามารถตรวจสอบข้อต่ออุปกรณ์เสริมบน QFNs และแพ็คเกจอื่น ๆ โดยไม่ต้องพึ่งความคมชัดของแสงร่องรอย ภาพเอกซเรย์สามารถเปิดเผยมวลบ้างอย่างตรง ๆ โดยเปิดเผยปัญหาเช่น การเปียกไม่เพียงพอ การเชื่อมและบกพร่องหัวในหมอน ซึ่งจะเป็นสิ่งคลุมเครือหรือมองไม่เห็นด้วยกล้อง นี่ทำให้ AXI ไม่ใช่แค่ความจำเป็นสำหรับแพ็คเกจแบบอาร์เรย์เท่านั้น แต่เป็นส่วนเสริมที่ทรงพลังต่อ AOI ในทุกการประกอบที่ความคมชัดต่ำ

ข้อเสียเปรียบคือความเร็วและต้นทุน ระบบเอ็กซเรย์ช้ากว่ากล้องแสงออปติก และต้องลงทุนจำนวนมาก ด้วยเหตุนี้ AXI จึงมักถูกนำมาใช้ในเขตความเสี่ยงสูงเช่น BGA บนชุดประกอบที่มีหน้ากากมืดและ BGA หนาแน่น วิธีการที่ตั้งเป้าไว้เช่นนี้เป็นสิ่งที่ไม่สามารถเจรจาได้ การหลีกเลี่ยงที่ AXI ป้องกันไว้คือข้อบกพร่องที่น่าจะผ่านการตรวจสอบด้วยแสงออปติกและทำให้เกิดความล้มเหลวในสนามอย่างรุนแรง

การปรับกระบวนการเพื่อเพิ่มผลผลิต

ไม่ใช่ผู้ผลิตทุกคนที่สามารถลงทุนในสายการทดสอบ 3D SPI และ AXI ใหม่ได้ทันที ในกรณีเหล่านี้ การปรับเปลี่ยนกระบวนการอย่างเข้มงวดสามารถลดอัตราข้อบกพร่องและปรับปรุงประสิทธิภาพของระบบ AOI ที่มีอยู่แล้ว แม้จะไม่สามารถแทนที่เทคโนโลยีการตรวจสอบขั้นสูงได้อย่างสมบูรณ์ จุดมุ่งหมายคือการทำให้ขอบเขตของกระบวนการแน่นหนายิ่งขึ้น ลดความแปรปรวนที่สร้างข้อบกพร่องตั้งแต่แรก

การปรับปรุงรูรับแสงของแดนท์เทล ปริมาณและรูปทรงของชิ้นงานผสมโลหะบนนั้นมีอิทธิพลอย่างมากต่อคุณภาพของข้อต่อ สำหรับชิ้นส่วนที่มีช่องเจาะละเอียด แผ่นฟิล์มเสร็จจากเลเซอร์ที่ตัดด้วยวิธีอิเล็กโทรพลาสติคและมีผนังเคลือบเงาและเรขาคณิตของรูรับแสงที่ปรับแต่งแล้วช่วยปรับปรุงการปล่อยกาวและความสม่ำเสมอ การลดความแปรปรวนของ paste หมายความว่าจะมีการตกลงของชุดประกอบน้อยลงในแถบความไม่แน่นอนของ AOI

ความแม่นยำในการวางส่วนประกอบ ปัญหาแท่งหินและการผิดแนวในอุปกรณ์ขนาดเล็กมักเกิดจากการวางตำแหน่งผิดพลาด ระบบพิกัดและวางชิ้นส่วนแบบแม่นยำพร้อมการแก้ไขด้วยภาพสามารถศูนย์กลางชิ้นส่วน 01005 ได้อย่างน่าเชื่อถือมากขึ้น ป้องกันการขาดสมดุลของข้อต่อที่ทำให้โลหะละลายต้านทาน ซึ่งเป็นสาเหตุของข้อบกพร่องเช่นนี้ สิ่งนี้ไม่ได้แก้ปัญหาเรื่องการมองเห็น แต่ระดับข้อบกพร่องที่ต่ำลงหมายความว่าจะมีการหลีกเลี่ยงน้อยลง

ความเสี่ยงของสีหน้ากาก บางครั้ง ความต้องการด้านความงามของสีดำด้านสามารถผ่อนปรนเป็นสีเขียวเข้มหรือสีน้ำเงินเข้มได้ ในขณะที่ยังคงมีความท้าทาย สีเหล่านี้สามารถให้ความแตกต่างทางแสงแบบมองเห็นได้ดีขึ้นเล็กน้อย ซึ่งอาจเปลี่ยนประสิทธิภาพของ AOI จากใช้งานไม่ได้เป็นเกือบพอเพียงสำหรับสายผลิตภัณฑ์บางประเภท นี่คือการแลกเปลี่ยนในการออกแบบซึ่งสมดุลความน่าเชื่อถือของการตรวจสอบกับความนิยมด้านความงาม

การปรับเปลี่ยนเหล่านี้มีคุณค่าแต่มีข้อจำกัด กระบวนการที่ได้รับการปรับแต่งอย่างดีจะยังคงผลิตข้อบกพร่องได้เป็นครั้งคราว และข้อบกพร่องเหล่านั้นยังคงเป็นเรื่องยากที่จะมองเห็นบนหน้ากากมืด การรักษาวินัยทางกระบวนการช่วยเพิ่มมาร์จิน แต่ไม่ได้เปลี่ยนแปลงกฎฟิสิกส์ของการดูดซับแสง

สร้างกลยุทธ์การตรวจสอบแบบหลายวิธี

ไม่มีเทคโนโลยีการตรวจสอบเดียวที่เพียงพอสำหรับชุดประกอบสมัยใหม่ที่รวมหน้ากากโลหะมืด อุปกรณ์ขนาดเล็กสุด และแพ็คเกจอาร์เรย์แบบพื้นที่ วิธีแก้คือกลยุทธ์หลายชั้นที่ติดตั้งเทคโนโลยีที่เหมาะสมในขั้นตอนกระบวนการที่เหมาะสม โดยจับคู่จุดแข็งของแต่ละวิธีเข้ากับรูปแบบความล้มเหลวเฉพาะที่มันออกแบบมาเพื่อจับ

กลยุทธ์ที่แข็งแกร่งเริ่มต้นด้วยการตรวจสอบโพสต์การละลายด้วยความแม่นยำ 3D ก่อนการวางชิ้นส่วน ซึ่งช่วยจับข้อบกพร่องด้านปริมาณ การเบี่ยงเบนและการเชื่อมต่อในจุดที่เร็วที่สุด สำหรับชุดประกอบที่มีชิ้นส่วน 01005 หรืออุปกรณ์ที่มีช่องเจาะละเอียด การตรวจสอบ SPI 3D เป็นวิธีเดียวที่เชื่อถือได้ในการยืนยันฐานของข้อต่อโลหะที่ดี

หลังจากการทดลองรีฟลาวด์ การตรวจสอบ X-ray อัตโนมัติควรมุ่งเป้าไปที่เขต BGA และข้อต่อซ่อนรูอื่น ๆ AXI ถูกใช้เลือกเฉพาะบนชุดประกอบที่มีมูลค่าสูงหรือมีความเสี่ยงสูง ซึ่งต้นทุนของความล้มเหลวในสนามจากการหลบหนีจะมากกว่าต้นทุนของการตรวจสอบ ซึ่งต้องมีเกณฑ์ชัดเจนว่าแผงวงจรหรือโซนใดต้องการการครอบคลุมด้วย X-ray เพื่อหลีกเลี่ยงการเป็นจุดอับในกระบวนการผลิต

การตรวจสอบ AOI หลังจากการรีฟลาวด์ยังคงมีบทบาท แต่ต้องใช้ความชาญฉลาดในการนำไปใช้ บนชุดประกอบที่มีหน้ากากมืด ควรเน้นไปที่ชิ้นส่วนขนาดใหญ่ ชุดที่มีขา และพื้นที่ที่ความคมชัดของแสงยังคงเพียงพอ มันถูกปรับเปลี่ยนให้เป็นเครื่องมือหนึ่งในหลาย ๆ เครื่องมือ ซึ่งทำการตรวจสอบสิ่งที่สามารถมองเห็นได้อย่างน่าเชื่อถือและปล่อยให้โซนที่ท้าทายที่สุดไปยังวิธีการอื่น ๆ ซึ่งรวมถึงการเขียนโปรแกรม AOI ให้ลดความสำคัญหรือข้ามโซน 01005 บนหน้ากากดำ เพื่อป้องกันคลื่นของผลบวกเท็จที่ทำลายความเชื่อมั่นของผู้ปฏิบัติงาน

เป้าหมายไม่ได้เพื่อการตรวจสอบคุณภาพในตัวสินค้า แต่เพื่อสร้างคุณภาพในกระบวนการและใช้การตรวจสอบเพื่อยืนยันมัน ในชุดประกอบที่ฟิสิกส์ของแสงทำให้ AOI แบบดั้งเดิมไม่สามารถเชื่อถือได้ การยืนยันนั้นต้องอาศัยการรวมกันของหลายวิธี ซึ่งเป็นข้อกำหนดพื้นฐานสำหรับการส่งมอบผลิตภัณฑ์ที่เชื่อถือได้ เมื่อแนวโน้มการออกแบบก้าวล้ำความสามารถของเทคโนโลยีการตรวจสอบเทคนิคใดเทคนิคหนึ่ง