แรงจูงใจในการติดตามทุกอย่างนั้นแข็งแกร่ง เมื่อผู้ควบคุมกฎหมายต้องการตรวจสอบและผู้สอบบัญชีตรวจสอบบันทึก การตอบสนองที่ปลอดภัยที่สุดคือการจับข้อมูลทุกจุด สแกนบาร์โค้ดทุกตัว และแมปชิ้นส่วนกับหมายเลขซีเรียลทุกชิ้น สัญชาตญาณนี้มีค่าใช้จ่ายสูง และในหลายกรณี เป็นการใช้งานทรัพยากรผิดวิธี ซึ่งสร้างภาพลวงตาของการควบคุมโดยไม่ลดความเสี่ยงตามสัดส่วน

การติดตามล็อตมีอยู่เพื่อวัตถุประสงค์เดียวคือเพื่อสนับสนุนการดำเนินการในระหว่างการสอบสวนข้อผิดพลาดหรือการถอนสินค้า มันเป็นกลไกสำหรับการแยกชิ้นส่วนที่ได้รับผลกระทบและจำกัดการเปิดเผยต่อความเสี่ยง ไม่ใช่กรมธรรม์ประกันภัยที่ครอบคลุมข้อบกพร่องทั้งหมด ความแตกต่างนี้สำคัญเพราะต้นทุนของการติดตามจะเพิ่มขึ้นตามความลึกของมัน การสร้างสายพันธุ์ซีเรียลเต็มรูปแบบสำหรับตัวต้านทานและตัวเก็บประจุบนอุปกรณ์ที่ใช้แล้วทิ้งที่มีปริมาณสูงอาจเพิ่มภาระการจัดการข้อมูลเป็นสองเท่าและสร้างจุดคอขวดในทุกขั้นตอนของการประกอบ ต้นทุนนี้ต้องได้รับการพิสูจน์โดยการลดความเสี่ยงจริงที่สอดคล้องกัน ไม่ใช่โดยความสะดวกสบายตามทฤษฎีของการมีข้อมูลมากขึ้น

ความท้าทายคือการปรับเทียบ มากเกินไปของการติดตามจะทำให้ผู้ผลิตเสี่ยงต่อการถอนสินค้าขนาดใหญ่และมีค่าใช้จ่ายสูง เมื่อล็อตที่มีข้อผิดพลาดเดียวสามารถแยกแยะได้อย่างแม่นยำ การมีการติดตามน้อยเกินไปทำให้เสี่ยงต่อการเกิดการเรียกคืนที่แพง เมื่อมีการสร้างความหน่วงในการผ่านข้อมูลและทำให้ทีมคุณภาพจมอยู่กับเสียงรบกวนของข้อมูลและเกิดภาระความรับผิดชอบในการตรวจสอบ เมื่อระบบเกิดช่องว่างภายใต้แรงกดดันจากการผลิต คำตอบไม่ใช่มาตรฐานสากล แต่เป็นกรอบความเสี่ยงที่ตรงกับความลึกของการติดตามกับผลกระทบของความล้มเหลว — ระบบที่สามารถปกป้องได้ ไม่ใช่แค่ครอบคลุมทั้งหมด

สิ่งที่ความสามารถในการติดตามล็อตทำได้จริง

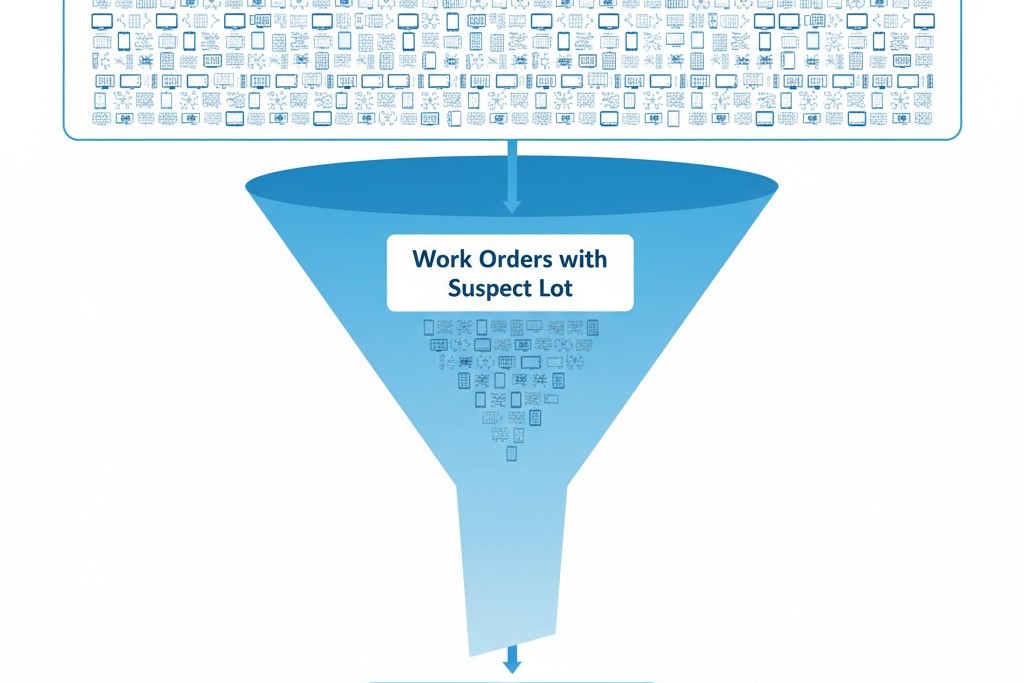

ในแกนกลาง การติดตามคือโครงสร้างพื้นฐานของการเรียกคืน หน้าที่หลักคือการตอบคำถามเดียวเมื่อค้นพบข้อบกพร่อง คืออุปกรณ์ที่เสร็จสมบูรณ์ใดบ้างที่มีล็อตชิ้นส่วนที่น่าสงสัย และอุปกรณ์เหล่านั้นอยู่ที่ไหน ความเร็วและความแม่นยำของคำตอบนั้นกำหนดขอบเขตของการเรียกคืน ต้นทุนของการดำเนินการแก้ไข และความรับผิดชอบของผู้ผลิต ระบบการติดตามที่แข็งแกร่งสามารถจำกัดการเรียกคืนที่อาจเป็นได้จากหลายหมื่นหน่วยเป็นหลักร้อย ระบบที่อ่อนแอกำหนดให้ต้องมีการเรียกคืนกว้างเนื่องจากข้อมูลที่จำเป็นในการแยกแยะปัญหานั้นไม่มีอยู่หรือไม่สามารถดึงข้อมูลได้อย่างรวดเร็ว

กลไกนี้ง่ายมาก ส่วนประกอบมาถึงพร้อมรหัสล็อตของผู้จัดหา การประกอบสร้างเกิดขึ้นในชุด ผลิตภัณฑ์เสร็จสิ้นได้รับหมายเลขซีเรียลเฉพาะ การติดตามคือการเชื่อมโยงระหว่างตัวระบุเหล่านี้ ความลึกของการติดตามระดับล็อตเชื่อมโยงล็อตชิ้นส่วนกับชุดของอุปกรณ์ที่เสร็จสมบูรณ์ ในขณะที่การติดตามระดับซีเรียลเชื่อมโยงกับอุปกรณ์แต่ละชิ้น ความละเอียดของการเชื่อมโยงนี้กำหนดความละเอียดของการเรียกคืน

ความเข้าใจผิดทั่วไปคือยิ่งการติดตามมากขึ้น ยิ่งปลอดภัยมากขึ้น เรื่องนี้ไม่เป็นความจริง ความปลอดภัยเป็นผลจากความแข็งแรงของการออกแบบ การควบคุมกระบวนการ และการตรวจสอบที่เข้มงวด การติดตามไม่ได้ป้องกันข้อผิดพลาด มันช่วยให้สามารถตอบสนองได้รวดเร็วและตรงเป้าหมายมากขึ้นเมื่อเกิดข้อผิดพลาด ตัวอย่างเช่น ข้อบกพร่องของส่วนประกอบที่มีผลต่อล็อตผู้จัดหาเดียว ที่ใช้ในคำสั่งงาน 50 คำสั่งของอุปกรณ์ 200 ชิ้นแต่ละชุด สร้างความเสี่ยงที่อาจเกิดขึ้นกับ 10,000 หน่วย หากการติดตามเชื่อมโยงล็อตส่วนประกอบกับคำสั่งงาน การเรียกคืนสามารถมุ่งเป้าเฉพาะคำสั่งงานที่ใช้ล็อตที่ผิดพลาดเท่านั้น อาจลดจำนวนการเรียกคืนเหลือ 2,000 หน่วย หากการติดตามมีเฉพาะระดับรายปี เท่ากับว่าทุก 10,000 หน่วยอยู่ในความเสี่ยง กฎของผลตอบแทนลดลงใช้กับ: ทุกชั้นเพิ่มเติมของการติดตามจะให้ความแม่นยำเพิ่มน้อยลงในขณะที่เพิ่มต้นทุนการจัดการข้อมูลแบบเส้นตรงหรือแบบเอ็กซ์โปเนนเชียล

สามระดับความลึกของการติดตามชิ้นส่วน

การติดตามไม่ใช่ทางเลือกแบบดิบดี มีความลึกในการดำเนินงานที่แตกต่างกันสามระดับ แต่ละระดับกำหนดโดยความละเอียดของการเชื่อมโยงระหว่างชิ้นส่วนกับอุปกรณ์ การเลือกใช้ระหว่างพวกเขากำหนดความซับซ้อนของระบบ ผลกระทบต่อความเร็วของกระบวนการ และขอบเขตปฏิบัติการของการดำเนินการเรียกคืน

การติดตามระดับล็อตสำหรับประกอบที่ซื้อมา

แนวทางพื้นฐานคือการติดตามระดับล็อต ซึ่งบันทึกว่ารหัสล็อตของผู้จัดหาถูกรับและในช่วงเวลาใดที่พวกเขาถูกใช้ในการผลิต ความเชื่อมโยงเป็นตามเวลาและความน่าจะเป็น ไม่ใช่แน่นอน หากล็อตที่มีข้อผิดพลาดถูกระบุ ผู้ผลิตสามารถประมาณได้ว่าอุปกรณ์ที่สร้างขึ้นในช่วงเวลาการบริโภค อาจจะ ประกอบชิ้นส่วนนั้น การขอบเขตของการเรียกคืนครอบคลุมแต่จำกัด

ความต้องการข้อมูลน้อยมาก บันทึกการรับเข้าเก็บรหัสล็อตที่เข้ามา และบันทึกการผลิตระบุช่วงเวลา หรือคำสั่งงานที่ชิ้นส่วนนั้นถูกใช้งาน ไม่มีการสแกนในขั้นตอนประกอบเอง การเชื่อมโยงถูกสร้างขึ้นย้อนหลังโดยการอ้างอิงซ้อนกันระหว่างบันทึกการบริโภคและการสร้าง วิธีนี้เพียงพอเมื่อค่าของการเรียกคืนกว้างได้รับการยอมรับ เป็นเรื่องปกติสำหรับชิ้นส่วนสินค้าทั่วไปในอุปกรณ์ที่มีความเสี่ยงต่ำ—ตัวต้านทาน ตัวเก็บประจุ และตัวยึดมาตรฐานในแบบทดสอบใช้แล้วทิ้งที่ปริมาณสูง ข้อบกพร่องไม่น่าจะทำให้เกิดอันตรายต่อผู้ป่วย ต้นทุนของชิ้นส่วนไม่สำคัญ และผู้ผลิตสามารถคืนสินค้าทั้งหมดในช่วงเวลาหลายสัปดาห์โดยไม่เสียหายทางการเงินอย่างรุนแรง

การแมป Component-to-Device ที่ระดับคำสั่งงาน

แนวทางที่เป็นกลางมากขึ้นเชื่อมโยงรหัสกลุ่มบรรจุภัณฑ์ของส่วนประกอบเฉพาะกับกลุ่มผลิตภัณฑ์เฉพาะ ซึ่งโดยทั่วไปจะกำหนดโดยคำสั่งงาน การเชื่อมโยงที่นี่เป็นเชิงตำแหน่งที่แน่นอนในระดับกลุ่ม: ระบบบันทึกว่าส่วนประกอบใดถูกใช้โดยคำสั่งงานใด และช่วงหมายเลขซีเรียลของอุปกรณ์ใดตรงกับคำสั่งงานเหล่านั้น หากพบข้อบกพร่อง การดึงข้อมูลกลับจะเน้นที่อุปกรณ์ที่ผลิตจากคำสั่งงานที่มีปัญหาเท่านั้น

ความต้องการข้อมูลอยู่ในระดับปานกลาง การสแกนบาร์โค้ดหรือการบันทึกด้วยมือเกิดขึ้นเมื่อส่วนประกอบออกคำสั่งงาน และระบบ Manufacturing Execution System (MES) หรือบันทึกข้อมูลชุดการผลิตบันทึกการเชื่อมโยงกลุ่มบรรจุภัณฑ์กับคำสั่งงาน ผลลัพธ์คือสายการติดตามสองช่วง: กลุ่มส่วนประกอบไปยังคำสั่งงาน, คำสั่งงานไปยังช่วงหมายเลขซีเรียล โดยมาตรฐานนี้เป็นค่าเริ่มต้นสำหรับผู้ผลิตอุปกรณ์การแพทย์ส่วนใหญ่ที่สมดุลระหว่างการปฏิบัติตามข้อกำหนดและประสิทธิภาพ มันให้ความสามารถในการดึงข้อมูลกลับทางการผ่าตัดโดยไม่จำเป็นต้องติดตามส่วนประกอบแบบหนึ่งต่อหนึ่ง ผลกระทบต่อความเร็วสามารถจัดการได้เพราะการสแกนเกิดขึ้นในขั้นตอนชุดอุปกรณ์หรือการออกคำสั่งเท่านั้น ไม่ใช่ในทุกปฏิบัติการประกอบ การลดความเสี่ยงก็มีนัยสำคัญ: การดึงข้อมูลกลับสำหรับ 10,000 หน่วยอาจลดเหลือเพียง 500 หน่วยภายใต้รูปแบบนี้

บรรพชีวินฉบับสมบูรณ์ของส่วนประกอบแต่ละรายการ

แนวทางที่ครอบคลุมที่สุดคือบรรพชีวินฉบับสมบูรณ์ ซึ่งบันทึกว่าหมายเลขซีเรียลหรือรหัสกลุ่มบรรจุภัณฑ์ของส่วนประกอบเฉพาะใดได้ถูกติดตั้งในอุปกรณ์ใด การเชื่อมโยงนี้เป็นแบบหนึ่งต่อหนึ่งสำหรับส่วนประกอบที่สามารถติดตามได้ หากพบข้อบกพร่อง ระบบสามารถสร้างรายชื่อหมายเลขซีเรียลของอุปกรณ์ที่มีส่วนประกอบที่บกพร่อง ทำให้สามารถดึงข้อมูลกลับระดับหน่วยหรือแจ้งเตือนไปยังผู้ป่วยได้

ความต้องการข้อมูลเป็นปริมาณมาก การสแกนบาร์โค้ดเกิดขึ้นในทุกขั้นตอนการประกอบที่มีส่วนประกอบที่สามารถติดตามได้ พร้อมกับการเชื่อมโยงแต่ละสแกนกับหมายเลขซีเรียลของอุปกรณ์ในเวลาจริง สำหรับอุปกรณ์ที่มีส่วนประกอบที่สามารถติดตามได้ 50 ชิ้นและปริมาณการผลิต 100,000 หน่วยต่อปี ระบบต้องบันทึกและเก็บข้อมูลห้าล้านรายการต่อปี ความลึกนี้สมเหตุสมผลเมื่อผลของความล้มเหลวรุนแรงและต้องมีการดำเนินการเฉพาะบุคคล ตัวอย่างคลาสสิกคืออุปกรณ์ฝัง ตัวอย่างเช่น สายไฟ pacemaker ที่บกพร่องหรืออวัยวะเสริมกระดูกสันหลัง ต้องสามารถติดตามไปยังผู้ป่วยแต่ละรายได้ เนื่องจากการแก้ไขคือการปรับเปลี่ยนวิธีการผ่าตัด ราคาของระบบถือว่าเป็นเรื่องเล็กน้อยเทียบกับความรับผิดชอบและความจำเป็นทางจริยธรรมด้านความปลอดภัยของผู้ป่วย

ความลึกของความสามารถในการติดตามที่แท้จริงลดความเสี่ยง

กรอบการตัดสินใจในการเลือกความลึกของการติดตามย้อนกลับควรอิงตามความเสี่ยง ไม่ใช่แค่ความสอดคล้องกฎระเบียบ กฎระเบียบระบุว่าการติดตามย้อนกลับต้องมีอยู่ แต่โดยทั่วไปไม่กำหนดระดับความลึก ผู้ผลิตต้องชี้แจงตัวเลือกของตนโดยการประเมินผลลัพธ์ความล้มเหลว ค่าชดเชยการเรียกคืน และศักยภาพความเสียหายต่อผู้ป่วย จุดมุ่งหมายคือการจับคู่ความลึกของการติดตามย้อนกลับกับความละเอียดที่ต้องการสำหรับการดำเนินการแก้ไขที่เหมาะสมและมีประสิทธิภาพ

อุปกรณ์ฝังและอุปกรณ์ที่สนับสนุนชีวิตต้องการบรรพชีวินฉบับสมบูรณ์สำหรับส่วนประกอบสำคัญ ตัวอย่างเช่น เครื่องกระตุ้นหัวใจมีแบตเตอรี่ ตัวสร้างคลื่น กระสายไฟ และที่อยู่อีกด้านที่ปิดสนิท ข้อบกพร่องใดๆ ในอุปกรณ์เหล่านี้อาจทำให้เกิดความล้มเหลวและการเสียชีวิตของผู้ป่วย การตอบสนองที่เหมาะสมที่สุดคือการแจ้งเตือนเฉพาะบุคคล ซึ่งต้องมีการติดตามแบบหนึ่งต่อหนึ่งจากส่วนประกอบไปยังอุปกรณ์ ไปยังบันทึกทางการแพทย์ของผู้ป่วย ที่นี่ ระบบความสามารถในการติดตามเป็นโครงสร้างพื้นฐานด้านความปลอดภัยชีวิต และค่าใช้จ่ายของมันเป็นสิ่งที่ไม่สามารถเจรจาได้

อุปกรณ์ใช้แล้วทิ้งในปริมาณสูงที่มีอายุการใช้งานสั้นและความเสี่ยงต่อบุคคลต่ำเพียงแค่ต้องการความสามารถในการติดตามระดับกลุ่มบรรจุภัณฑ์หรือคำสั่งงาน สำหรับแถบวัดระดับกลูโคสในเลือดแบบใช้แล้วทิ้งหรืออุปกรณ์ศัลยกรรมแบบใช้ครั้งเดียว ข้อบกพร่องในส่วนประกอบอาจทำให้เกิดความผิดปกติ แต่ความเสียหายต่อผู้ป่วยมีขอบเขต การดำเนินการแก้ไขคือการเปลี่ยนผลิตภัณฑ์ ไม่ใช่การแทรกแซงทางศัลยกรรม รายละเอียดของการเรียกคืนที่เหมาะสมคือในระดับกลุ่มผลิตภัณฑ์: ระบุบรรจุภัณฑ์ที่ได้รับผลกระทบ แจ้งผู้จัดจำหน่าย และนำผลิตภัณฑ์ออกจากซัพพลายเชน บรรพชีวินฉบับสมบูรณ์ไม่ได้เพิ่มความเสี่ยงอย่างมีนัยสำคัญ เพราะผู้ผลิตไม่สามารถและไม่จำเป็นต้องระบุว่าผู้ป่วยใช้ถุงทดสอบชนิดใด

อุปกรณ์ทำงานที่ไม่ใช่อุปกรณ์ฝังแบบใช้งานอยู่เช่น ระบบถ่ายภาพวินิจฉัยหรือปั๊มสารละลาย เข้ากลุ่มกลาง เนื่องจากข้อบกพร่องในชิ้นส่วนอาจทำให้เกิดความล้มเหลวของอุปกรณ์และอันตรายต่อผู้ป่วยโดยอ้อม แต่ความล้มเหลวนี้สามารถสังเกตได้ และการดำเนินการแก้ไขคือการซ่อมหรือเปลี่ยนชิ้นส่วน ความต้องการในการความสามารถในการติดตามขึ้นอยู่กับโหมดความล้มเหลวของส่วนประกอบ แหล่งจ่ายไฟและเซ็นเซอร์ที่มีผลต่อความแม่นยำของอุปกรณ์ต้องการระดับคำสั่งงานหรือระดับซีเรียล การวิเคราะห์ผลเสียของโครงสร้างหรือองค์ประกอบการใช้งานอาจต้องการเพียงการติดตามระดับกลุ่ม เพราะถ้าข้อบกพร่องสามารถทำให้เกิดความผิดพลาดในการวัดที่ไม่สามารถตรวจจับได้หรือการดำเนินการที่ไม่ปลอดภัย การจำกัดความสามารถในการติดตามก็สามารถรองรับได้

การรวมบาร์โค้ดและ MES โดยไม่ให้ผ่านความเร็วของกระบวนการล้มเหลว

ผลกระทบในการดำเนินงานของระบบการติดตามขึ้นอยู่กับตำแหน่งและวิธีที่ข้อมูลถูกรวบรวม ระบบที่ออกแบบไม่ดีจะสร้างความติดขัดในทุกขั้นตอน ระบบที่ออกแบบดีจะอัตโนมัติการจับข้อมูลที่จุดควบคุมสำคัญ ลดความจำเป็นในการแทรกแซงด้วยมือ และลดทอนความสามารถได้ดีเมื่อส่วนประกอบขาดรหัสที่สามารถอ่านด้วยเครื่องได้

การจับข้อมูลอัตโนมัติที่จุดควบคุมสำคัญ

ระบบที่มีประสิทธิภาพที่สุดบูรณาการการสแกนบาร์โค้ดแบบอัตโนมัติในกระบวนการผลิตธรรมชาติ หลักการคือการจับข้อมูลเมื่อผู้ดำเนินการกำลังจัดการส่วนประกอบอยู่แล้ว ไม่ใช่การแทรกขั้นตอนการสแกนที่เฉพาะเจาะจง จุดจับข้อมูลที่มีมูลค่าสูงที่สุดคือการเตรียมชุดอุปกรณ์และการตรวจสอบการประกอบสุดท้าย การสแกนในขั้นตอนชุดอุปกรณ์ช่วยให้เชื่อมโยงกลุ่มบรรจุภัณฑ์กับคำสั่งงานได้หลายรายการพร้อมกัน การสแกนในระหว่างการตรวจสอบสุดท้ายสามารถยืนยันหมายเลขซีเรียลของอุปกรณ์และกระตุ้นให้สแกนส่วนประกอบสำคัญหากจำเป็น การใช้นี้ให้ระดับความลึกที่จำเป็นด้วยความรบกวนต่ำที่สุด

โครงสร้างด้านข้อมูลต้องรองรับการเขียนที่รวดเร็วและการค้นหาด้วยดัชนี รายการสแกนแต่ละครั้งสร้างธุรกรรมฐานข้อมูล และสำหรับการผลิตความจุมาก ระบบต้องสามารถรับมือกับการสแกนหลายพันรายการต่อชั่วโมงโดยไม่หยุดสาย MES บนคลาวด์เสนอโซลูชันการปรับขยายแบบยืดหยุ่น แต่ระบบในที่ตั้งยังคงเป็นที่นิยมเมื่อข้อมูลเป็นสิทธิ์ของข้อมูล และความถูกต้องของข้อมูลเป็นสิ่งสำคัญ สำหรับส่วนประกอบที่ไม่มีรหัสกลุ่มซัพพลายเออร์ เช่น ชิ้นส่วนกลึงเอง ผู้ผลิตต้องสร้างรหัสกลุ่มภายในเมื่อรับเข้า นี่เป็นการแลกเปลี่ยนที่ยอมรับได้สำหรับชิ้นส่วนที่ไม่ใช่ส่วนสำคัญ แม้ว่ามันจะหมายความว่าการติดตามสิ้นสุดที่ท่าเรือรับเข้าก็ตาม

ระบบด้วยมือสำหรับสายการผลิตขนาดเล็กหรือสายเก่า

ไม่ใช่ทุกสภาพแวดล้อมที่จะคุ้มค่ากับต้นทุนของการอัตโนมัติเต็มรูปแบบ สายการผลิตขนาดเล็กและการสร้างโปรโตไทป์มักพึ่งพาระบบด้วยมือโดยใช้บันทึกการผลิตเป็นเอกสารกระดาษหรือสเปรดชีต ผู้ปฏิบัติงานบันทึกรหัสล็อตของชิ้นส่วนด้วยมือหรือแปะป้ายบาร์โค้ดบนบันทึกการผลิตเมื่อชิ้นส่วนถูกสั่งและติดตั้ง เมื่อเสร็จสิ้นการผลิต บันทึกจะถูกสแกนหรือถ่ายโอนเพื่อสร้างไฟล์การติดตามที่ถาวร

แนวทางนี้มีวินัยแต่เปราะบาง การถ่ายโอนบันทึกเป็นไปอย่างช้าและมีโอกาสผิดพลาด ทำให้ข้อมูลไม่พร้อมสำหรับการค้นหาในทันที การเรียกคืนตัวอย่างอาจใช้เวลาหลายชั่วโมงหรือหลายวันในการค้นหาข้อมูลด้วยมือ ซึ่งเป็นความเสี่ยงสำหรับการตรวจสอบที่สำคัญ รัฐบาลยอมรับระบบด้วยมือสำหรับการผลิตขนาดเล็กแต่ตรวจสอบอย่างละเอียดเกี่ยวกับอัตราความผิดพลาดและเวลาการดึงข้อมูล การเปลี่ยนผ่านที่นิยมคือการอัตโนมัติทีละน้อย เริ่มตั้งแต่การกิทติ้งและการทำให้เป็นลำดับตามหมายเลขซีเรียล วิธีการผสมผสานนี้ใช้การสแกนอัตโนมัติเพื่อสร้างแกนหลักการติดตาม และการบันทึกด้วยมือเพื่อเติมช่องว่าง โดยสมดุลระหว่างต้นทุนและความสามารถ

สิ่งที่ผู้ตรวจสอบความถูกต้องตรวจสอบจริง

ผู้ตรวจสอบประเมินระบบการติดตามบนสองด้านคือความสมบูรณ์ของข้อมูลและความสามารถในการดึงข้อมูล ความสมบูรณ์หมายถึงบันทึกที่ครบถ้วน ถูกต้อง และป้องกันการปลอมแปลง ความสามารถหมายถึงระบบสามารถระบุอุปกรณ์ที่ได้รับผลกระทบได้อย่างรวดเร็วเพียงพอที่จะสนับสนุนการเรียกคืนในโลกความเป็นจริง การตรวจสอบไม่จำเป็นต้องมีความลึกสูงสุด แต่ต้องยึดมั่นในความลึกที่เลือกและแสดงให้เห็นว่าสามารถใช้งานได้อย่างแน่นอน

กิจกรรมหลักของการตรวจสอบคือการเรียกคืนตัวอย่าง ผู้ตรวจสอบเลือกรหัสล็อตของชิ้นส่วนและขอให้ผู้ผลิตระบุอุปกรณ์ที่เสร็จสมบูรณ์ทั้งหมดที่ประกอบด้วยล็อตนั้น ระบบต้องแสดงรายชื่อนี้ภายในไม่กี่ชั่วโมง ไม่ใช่หลายวัน นี่เป็นการทดสอบความแข็งแกร่งของสถาปัตยกรรม คุณภาพของข้อมูล และความพร้อมในการดำเนินงาน ระบบที่ต้องการค้นหาข้อมูลด้วยมือจากบันทึกกระดาษหรือดำเนินการสอบถามข้อมูลแล้วเกิดข้อผิดพลาดจะล้มเหลว

รูปแบบความล้มเหลวที่พบบ่อยเป็นที่คาดเดาได้ การเชื่อมโยงข้อมูลไม่สมบูรณ์เกิดขึ้นเมื่อผู้ปฏิบัติงานข้ามการสแกนภายใต้แรงกดดัน บาร์โค้ดที่อ่านไม่ได้บังคับให้ต้องกรอกข้อมูลด้วยมือ ซึ่งเพิ่มอัตราความผิดพลาด แต่ความล้มเหลวที่รุนแรงที่สุดคือบันทึกข้อมูลที่หายไป — บันทึกการผลิตที่สูญหายหรือฐานข้อมูลเก็บถาวรที่ไม่สามารถเข้าถึงได้ ผู้กำกับดูแลมองว่านี่ไม่ใช่ช่องว่างของการติดตาม แต่เป็นความล้มเหลวในระบบของคุณภาพ

ในที่สุด การตรวจสอบเป็นแบบทวิภาคี ผู้ผลิตสามารถแสดงการติดตามผลสมบูรณ์สำหรับล็อตที่ทดสอบได้ หรือไม่ก็ไม่ได้ การติดตามผลบางส่วนคือความล้มเหลวเพราะช่องโหว่เป็นความเสี่ยงที่ไม่ได้รับการควบคุม ค่าใช้จ่ายของความล้มเหลวไม่ใช่แค่การพบโดยหน่วยงานกำกับดูแล แต่รวมถึงความล่าช้าในการผลิตและความเสียหายด้านชื่อเสียงจากการแสดงให้เห็นว่ามีการควบคุมที่ไม่เพียงพอในหน้าที่หลักด้านคุณภาพ