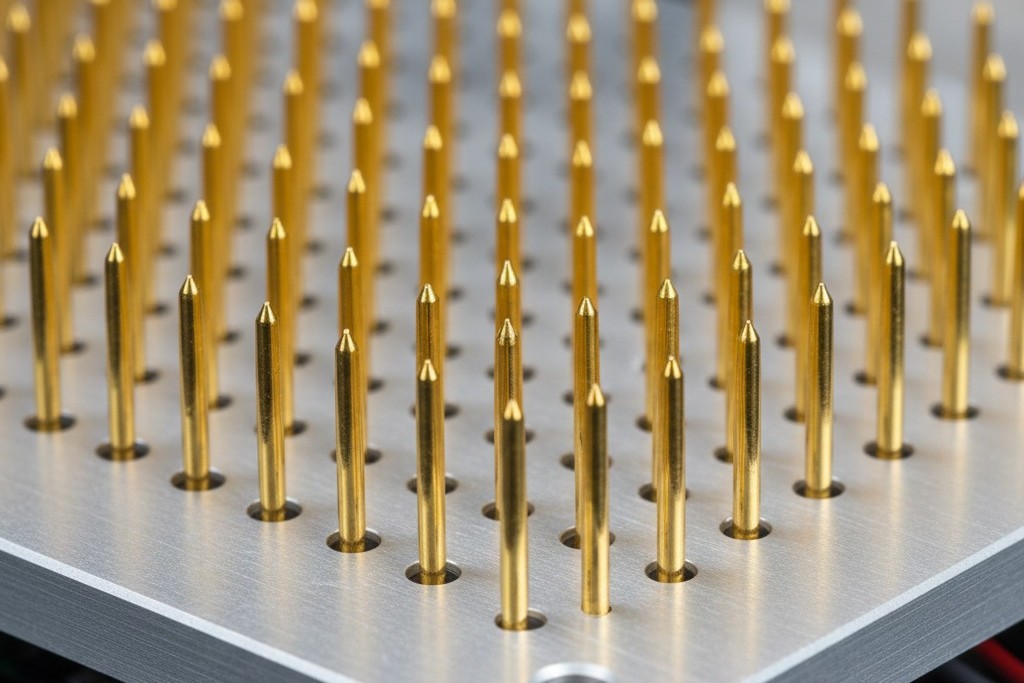

ลองนึกภาพสตาร์ทอัพ MedTech ในปี 2018 พวกเขาเหลือเวลาอีกสามสัปดาห์ก่อนถึงกำหนดส่ง FDA ถือการผลิตจำนวน 2,000 หน่วยที่ต้องทำงานได้อย่างแน่นอน เพื่อพิสูจน์ความจริงจังต่อผู้ลงทุน พวกเขาสั่งซื้อการทดสอบการผลิต "มาตรฐานทองคำ": อุปกรณ์ทดสอบ In-Circuit Test (ICT) ที่กำหนดเอง มันเป็นชิ้นงานอะลูมิเนียมที่สวยงาม เจาะรูหลายร้อยรูสำหรับหัววัดสปริง ออกแบบมาเพื่อตรวจสอบตัวต้านทานและตัวเก็บประจุทุกตัวบนบอร์ด มันมีราคา $35,000 และใช้เวลาผลิตแปดสัปดาห์

แต่เมื่ออุปกรณ์มาถึงที่ท่าเรือ มีปัญหาเกิดขึ้น การจัดวางบอร์ดต้องเปลี่ยนเล็กน้อยใน “Rev B” เพื่อแก้ไขปัญหาความร้อน รูยึดเคลื่อนที่ไปสามมิลลิเมตร

อุปกรณ์ตอนนี้กลายเป็นเครื่องถ่วงกระดาษมูลค่า 35,000 ดอลลาร์ มันไม่สามารถแก้ไขได้ ต้องถูกทิ้ง สตาร์ทอัพเผาเงิน $35k และเวลาสองเดือนของ runway และพวกเขายังไม่ได้ทดสอบบอร์ดแม้แต่แผ่นเดียว

สถานการณ์นี้เกิดขึ้นบ่อยในการพัฒนาฮาร์ดแวร์ วิศวกรถูกฝึกให้มองหาการครอบคลุม “100%” และมักจะใช้เครื่องมือหนักที่ยักษ์ใหญ่อย่าง Apple หรือ Dell ใช้ แต่ฟิสิกส์ง่ายกว่าเศรษฐศาสตร์ เมื่อคุณสร้าง 500, 2,000 หรือแม้แต่ 5,000 หน่วย คณิตศาสตร์ของการทดสอบ “Big Iron” แบบดั้งเดิมจะล้มเหลว คุณต้องมีกลยุทธ์ที่ให้ความสำคัญกับความยืดหยุ่นมากกว่าความเร็ว และความเป็นจริงของฟังก์ชันมากกว่าความสมบูรณ์แบบของโครงสร้าง

ทำไม “มาตรฐานทองคำ” ถึงล้มเหลวสำหรับคุณ

ในการผลิตจำนวนมาก—คิดเป็น 100,000 หน่วยต่อเดือน—ICT คือราชา อุปกรณ์ “Bed of Nails” จะหนีบบอร์ดไว้ และในหกวินาที มันจะบอกคุณได้อย่างแม่นยำว่าตัวต้านทาน 0402 ตัวใดมีค่าผิด มันรวดเร็ว แม่นยำ และแพงมาก ค่าใช้จ่าย Non-Recurring Engineering (NRE) สำหรับอุปกรณ์ การเขียนโปรแกรม และเวลาดีบักสามารถสูงถึง $15,000 ถึง $50,000 หากคุณผลิตล้านหน่วย ค่าใช้จ่ายนี้จะถูกเฉลี่ยเป็นสตางค์ต่อบอร์ด หากคุณผลิต 1,000 หน่วย คุณจะจ่ายภาษี $15 ต่ออุปกรณ์แต่ละชิ้นเพียงเพื่อสิทธิ์ในการทดสอบมัน

และนี่คือจุดที่หลายทีมสับสนระหว่าง “Burn-In” กับ “Test” คุณอาจถูกล่อลวงให้ขอชั้นวาง burn-in จำนวนมากเพื่อจับความล้มเหลวในช่วงต้น คิดว่านั่นจะมาแทนอุปกรณ์ทดสอบ แต่มันไม่ใช่ Burn-in คือการทดสอบความเครียดเพื่อจับความล้มเหลวในช่วงแรก—ส่วนประกอบที่ล้มเหลวหลังจากความร้อน 48 ชั่วโมง มันบอกคุณว่าบอร์ด ยังคงอยู่. มันไม่ได้บอกคุณว่ามันถูกสร้างขึ้นอย่างถูกต้องหรือไม่ สร้างอย่างถูกต้อง ตั้งแต่แรก คุณไม่สามารถเบิร์นอินบอร์ดที่มีสะพานบัดกรีบนรางพลังงานได้; คุณจะทำให้แผงวงจรพิมพ์ (PCB) มีรูไหม้ คุณยังคงต้องมีวิธีตรวจสอบคุณภาพการผลิตโดยไม่ต้องซื้อเครื่องอลูมิเนียมขนาดใหญ่

ในการผลิตปริมาณน้อย เวลาในการทำรอบไม่สำคัญ ค่าใช้จ่ายคงที่และความแข็งแรงคือศัตรูที่แท้จริง Bed of Nails ต้องการการออกแบบที่ “ล็อก” หากคุณย้ายจุดทดสอบ อุปกรณ์จะเสีย ในโลกที่วุ่นวายของการแนะนำผลิตภัณฑ์ใหม่ (NPI) ที่ Rev C ตามหลัง Rev B ภายในหนึ่งเดือน การล็อกการออกแบบเพื่ออุปกรณ์เป็นความผิดพลาดเชิงกลยุทธ์ คุณต้องการวิธีทดสอบที่สามารถปรับตัวได้เร็วเท่ากับที่นักออกแบบเลย์เอาต์ของคุณสามารถเดินสายได้

Flying Probe: แลกเวลากับเงิน

ทางเลือกทันทีสำหรับอุปกรณ์คงที่คือ Flying Probe ลองจินตนาการเครื่องจักรขนาดใหญ่ที่แทนที่จะหนีบตะปูหลายร้อยตัวพร้อมกัน แขนหุ่นยนต์สี่ถึงแปดแขนจะหมุนรอบบอร์ด แตะจุดทดสอบทีละจุด มันดูเหมือนหุ่นยนต์ผ่าตัดในนิยายวิทยาศาสตร์

ความมหัศจรรย์ที่นี่คือไม่มีอุปกรณ์คงที่ คุณโหลดข้อมูล CAD (ไฟล์ ODB++ หรือ Gerber) ลงในเครื่อง บอกตำแหน่งชิ้นส่วน และมันจะหาวิธีทดสอบ หากคุณย้ายตัวต้านทานในการแก้ไขถัดไป คุณเพียงแค่อัปโหลดไฟล์ใหม่ ค่าใช้จ่าย NRE ลดจาก $20,000 เหลือประมาณ $2,000 สำหรับการตั้งค่า แน่นอนว่าการแลกเปลี่ยนคือเวลา ในขณะที่ Bed of Nails ทดสอบบอร์ดในไม่กี่วินาที Flying Probe อาจใช้เวลาสามถึงหกนาทีต่อบอร์ดขึ้นอยู่กับความหนาแน่นของชิ้นส่วน

คำนวณดู หากคุณผลิต 1,000 หน่วย เพิ่มเวลาสี่นาทีต่อบอร์ดจะเป็นเวลาประมาณ 66 ชั่วโมงของเวลาการทำงานของเครื่อง นั่นน้อยมากเมื่อเทียบกับสัปดาห์ที่คุณต้องรอให้อุปกรณ์ถูกกลึง อย่างไรก็ตาม Flying Probe มีข้อจำกัดที่ชัดเจน: มันเป็น การทดสอบเชิงโครงสร้าง มันตรวจสอบว่าชิ้นส่วนอยู่ครบและข้อต่อบัดกรีเชื่อมต่อกัน มันโดยทั่วไปไม่สามารถจ่ายไฟให้บอร์ดและสื่อสารกับเฟิร์มแวร์ได้เพราะไม่สามารถเชื่อมต่อพินพลังงานและข้อมูลทั้งหมดพร้อมกันได้ มันบอกคุณว่าตัวบอร์ดประกอบเสร็จแล้ว แต่ไม่บอกว่าสมองยังทำงานอยู่หรือไม่

การทดสอบฟังก์ชัน: มันบูตได้จริงหรือ?

นี่บังคับให้เกิดความเข้าใจที่สำคัญสำหรับฮาร์ดแวร์ปริมาณน้อย: การครอบคลุมการทดสอบฟังก์ชัน (FCT) มักมีค่ามากกว่าการครอบคลุมเชิงโครงสร้าง คุณอาจมีบอร์ดที่ข้อต่อบัดกรีทุกจุดสมบูรณ์ ตัวต้านทานทุกตัววัดได้ 10k โอห์ม แต่บอร์ดยังล้มเหลวในการทำงานเพราะคริสตัลออสซิลเลเตอร์มีความถี่ผิดหรือแฟลชเมมโมรีหมดเวลา

พิจารณาเหตุการณ์ “ผีในฟลักซ์” ชุดบอร์ดชุดหนึ่งล้มเหลวเป็นครั้งคราวในสนาม ทำให้เกิดความวุ่นวาย การทดสอบเชิงโครงสร้างผ่านทุกหน่วย ปรากฏว่าผู้ผลิตตามสัญญาใช้ฟลักซ์ “no-clean” เฉพาะที่ในสภาพความชื้นสูง (เช่น 90% ในคลังสินค้าที่ไม่มีการควบคุมอุณหภูมิ) กลายเป็นตัวนำไฟฟ้าเล็กน้อย ไม่มีการวัดความต้านทานใดจับได้ มีเพียงการทดสอบความเครียดฟังก์ชัน—จ่ายไฟและรัน—เท่านั้นที่จับความล้มเหลวได้

คุณต้องแยก “การทดสอบการผลิต” ออกจาก “การรับรอง” ลูกค้ามักตื่นตระหนกและถามว่าการทดสอบฟังก์ชันครอบคลุมการปฏิบัติตาม FCC หรือ UL หรือไม่ มันไม่ใช่ การปฏิบัติตามเป็นการตรวจสอบทางกฎหมายที่ทำครั้งเดียวโดยห้องปฏิบัติการเฉพาะ การทดสอบฟังก์ชันการผลิตเป็นการตรวจสอบการดำรงอยู่ที่ทำกับทุกหน่วย: มันบูตไหม? มันสื่อสารได้ไหม? รางพลังงานมั่นคงไหม? สำหรับการผลิต 2,000 หน่วย การรู้ว่าอุปกรณ์ของคุณบูตและสื่อสารผ่าน USB ได้มีค่ามากกว่าการรู้ว่า R204 อยู่ในความคลาดเคลื่อน 1% อย่างแม่นยำ

กลยุทธ์: เฟิร์มแวร์ฟรี อะลูมิเนียมแพง

กลยุทธ์ที่ชาญฉลาดสำหรับการผลิตปริมาณน้อยคือการออกแบบร่วม (Co-Design) คุณแทนอุปกรณ์อลูมิเนียมราคาแพงด้วยเฟิร์มแวร์ฟรี นี่ไม่ใช่สิ่งที่คุณสามารถเพิ่มเข้าไปหลังจากการออกแบบเสร็จสิ้น; ต้องอยู่ในแผนผังวงจร

คุณต้องออกแบบ “โหมดโรงงาน” ลงในอุปกรณ์ของคุณ นี่คือสถานะเฟิร์มแวร์พิเศษที่ถูกกระตุ้นโดยการกระทำทางกายภาพ—ดึงพิน GPIO ลงต่ำ กดปุ่มขณะบูต หรือรับคำสั่งเฉพาะผ่าน UART เมื่อบอร์ดตื่นในโหมดนี้ มันไม่ควรรอผู้ใช้ แต่ควรทำการทดสอบตัวเองทันที มันตรวจสอบรางพลังงานภายในของตัวเอง ส่งสัญญาณไปยังเครื่องวัดความเร่งเพื่อดูว่าตอบสนองไหม พยายามเขียนและอ่านจาก EEPROM แล้วรายงานผล

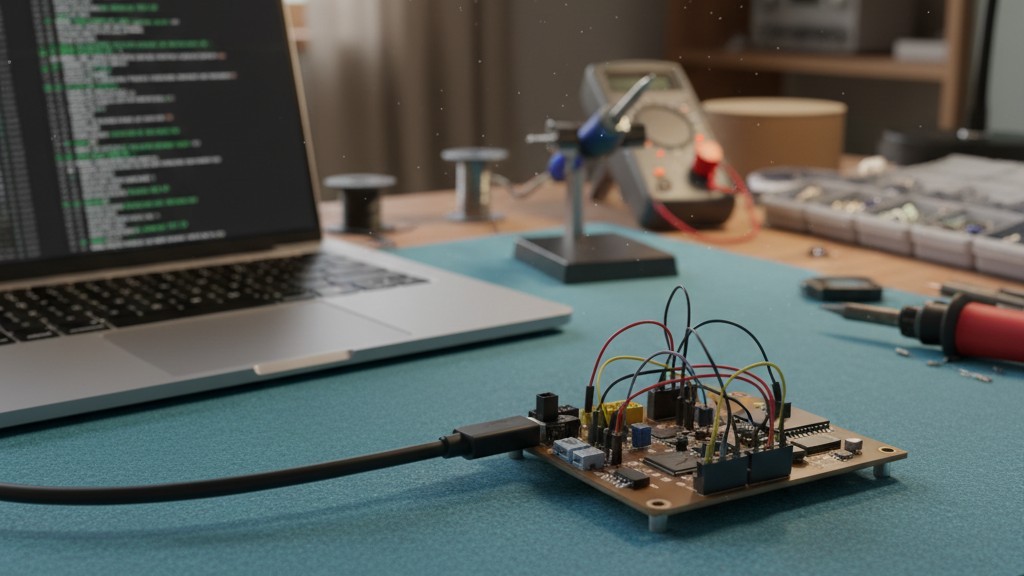

ทางกายภาพ นี่ง่ายมาก คุณไม่ต้องการแร็ค $50k คุณต้องการสาย USB คลิปพ็อกโกพินง่ายๆ สำหรับหัวต่อดีบัก (Tag-Connect ช่วยชีวิตที่นี่) และแล็ปท็อปที่รันสคริปต์ Python หากคุณอยากทำให้หรู ใช้ Raspberry Pi ผู้ปฏิบัติงานเสียบมันเข้าไป สคริปต์จะฟังข้อความ “ฉันยังมีชีวิต” จากเฟิร์มแวร์ และบันทึกหมายเลขซีเรียลลงใน Google Sheet ค่าใช้จ่ายฮาร์ดแวร์ทั้งหมด: $200 ค่าใช้จ่าย NRE ทั้งหมด: หนึ่งสัปดาห์ของเวลาวิศวกรเฟิร์มแวร์ของคุณ

แต่คุณต้องจริงจังกับ “ความเป็นกายภาพ” ของสิ่งนี้ หากคุณซ่อนพอร์ต USB ไว้หลังขาเหล็ก หรือถ้าหัวเชื่อมต่อดีบักถูกฝังอยู่ใต้แบตเตอรี่ คุณก็ได้ทำลายกระบวนการไปแล้ว ฉันจะไม่สอนคุณเขียนโค้ด Python — นั่นคือการบ้านมาตรฐาน — แต่ฉันจะบอกว่าถ้าคุณไม่เปิดเผยจุดทดสอบเหล่านั้นที่ขอบบอร์ด คุณก็เลือกที่จะใช้เงินกับการเอ็กซ์เรย์ในภายหลัง

มนุษย์ในวงจร

มีจินตนาการที่ยั่งยืนในหมู่ผู้ก่อตั้งที่มองโลกในแง่ดีทางเทคโนโลยีเกี่ยวกับ “การผลิตแบบปิดไฟ” — โรงงานที่หุ่นยนต์ทำทุกอย่าง ในความเป็นจริง สำหรับการผลิต 3,000 หน่วย ผู้ปฏิบัติงานมนุษย์มักจะถูกกว่าหุ่นยนต์ แขนกล กลยุทธ์การทดสอบของคุณต้องออกแบบมาสำหรับมนุษย์ที่เหนื่อย เบื่อ และเสียบสายเคเบิลมาหกชั่วโมงแล้ว

ถ้าการทดสอบของคุณต้องให้ผู้ปฏิบัติงานเสียบตัวเชื่อมต่อสิบสองตัวด้วยมือ คุณกำลังรับประกันความล้มเหลว ฉันเคยเห็นสายการผลิตที่ผู้ปฏิบัติงานซึ่งเหนื่อยล้าจากการทำซ้ำ เริ่มบังคับเสียบตัวเชื่อมต่อ DB9 แบบเอียง ทำให้หัวต่อด้านบอร์ดเสียหาย เมื่อถึงบอร์ดที่ #50 “การทดสอบ” นั้นแท้จริงแล้วกำลังทำลายผลิตภัณฑ์

ออกแบบสำหรับมือมนุษย์ ใช้ตัวเชื่อมต่อที่มีร่องเพื่อป้องกันการเสียบกลับด้าน ใช้เครื่องสแกนบาร์โค้ดเพื่อไม่ให้พิมพ์หมายเลขซีเรียล และที่สำคัญที่สุด ลดการกระทำทางกายภาพที่จำเป็นในการเริ่มการทดสอบให้น้อยที่สุด ในอุดมคติ พวกเขาเสียบสายเคเบิลเพียงเส้นเดียว และการทดสอบจะเริ่มโดยอัตโนมัติ หากต้องคลิก “เริ่ม” บนหน้าจอ พวกเขาจะลืมคลิกหรือคลิกซ้ำในที่สุด

คำตัดสิน “ต้นทุนของการหลบหนี”

นี่คือการคำนวณความเสี่ยงอย่างเย็นชา เราเรียกมันว่า “ต้นทุนของการหลบหนี” หากคุณใช้เงิน $50,000 กับอุปกรณ์ ICT เต็มรูปแบบ คุณอาจจับข้อบกพร่องได้ 99.9% หากคุณใช้เงิน $2,000 กับการตั้งค่าการทดสอบฟังก์ชันอัจฉริยะ คุณอาจจับได้ 99.0%

ความแตกต่าง 0.9% นั้นคุ้มค่ากับ $48,000 หรือไม่? ถ้าคุณกำลังสร้างเครื่องกระตุ้นหัวใจ ใช่ ถ้าคุณกำลังสร้างอุปกรณ์ IoT สำหรับผู้บริโภคที่ความล้มเหลวในสนามหมายถึงการส่งหน่วยทดแทนทางไปรษณีย์ในราคา $50 ก็แน่นอนไม่ใช่ อย่าปล่อยให้การแสวงหาความสมบูรณ์แบบทางทฤษฎีทำให้การผลิตของคุณล้มละลาย ออกแบบการทดสอบในโค้ด ให้ความเคารพผู้ปฏิบัติงานมนุษย์ และส่งมอบฮาร์ดแวร์