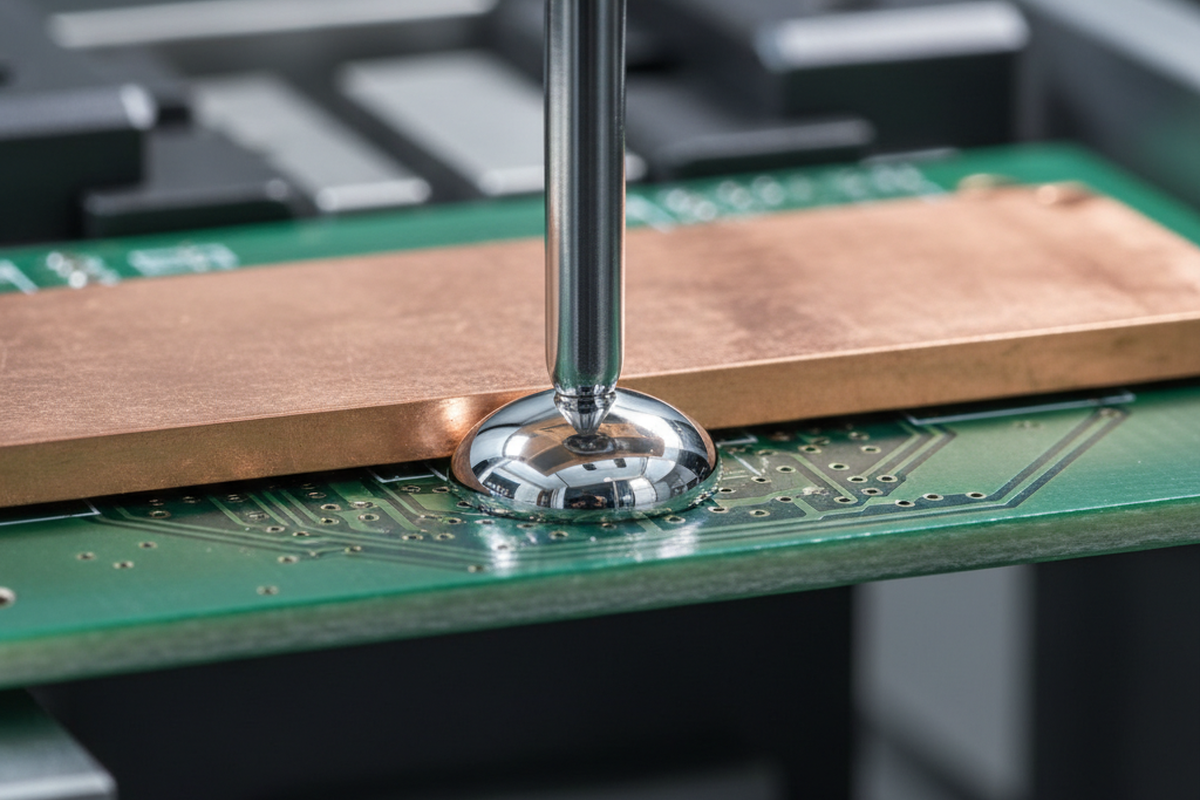

ในอิเล็กทรอนิกส์ที่มีความน่าเชื่อถือสูง—โดยเฉพาะอินเวอร์เตอร์รถยนต์และระบบพลังงานอุตสาหกรรม—"ข้อต่อที่เงางาม" เป็นการหลอกลวงที่อันตราย ข้อต่อบัดกรีบนบัสบาร์ทองแดงขนาด 3 มม. อาจแสดงฟิลเล็ทด้านบนที่สมบูรณ์แบบ การเปียกที่ปลายข้อต่อที่เงางาม และคราบฟลักซ์ที่สะอาด แต่ภายในอาจถูกทำลายอย่างสมบูรณ์

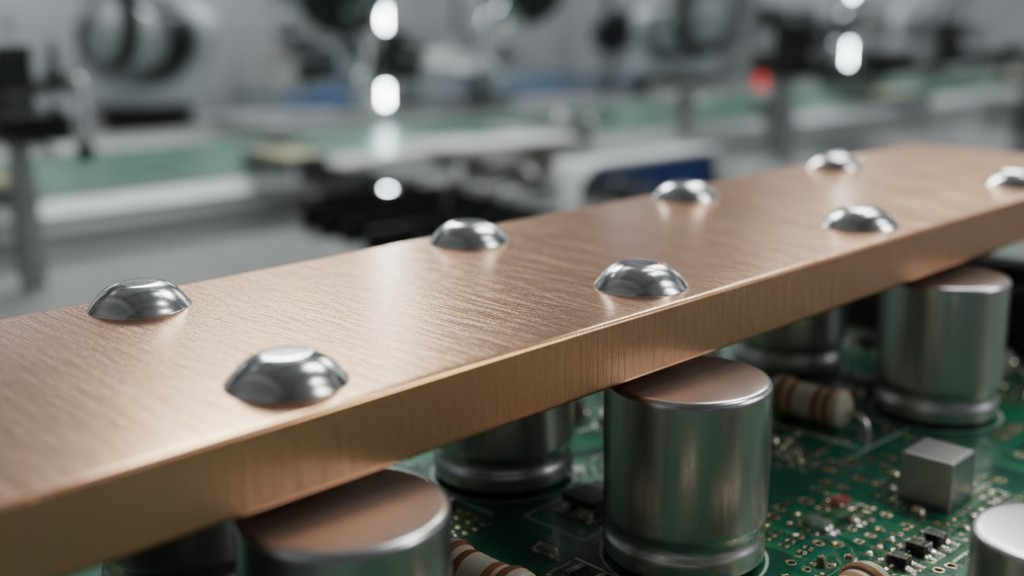

เมื่อจัดการกับชันต์กระแสสูงและบัสบาร์หนัก เกณฑ์การตรวจสอบมาตรฐานเช่น IPC-A-610 Class 3 มักไม่สามารถจับโหมดความล้มเหลวที่แท้จริงได้: การขาดการเติมรูและโลหะผสมเย็นลึกภายในบาร์เรล ผลกระทบของซิงค์ความร้อนจากแผ่นทองแดงหนักดึงพลังงานความร้อนออกจากข้อต่อเร็วกว่าที่หัวฉีดแบบเลือกสรรมาตรฐานจะส่งมอบได้ หากกระบวนการไม่ได้ปรับแต่งเฉพาะสำหรับมวลความร้อน บัดกรีจะเย็นตัวก่อนที่จะเปียกผนังบาร์เรล สร้างการเชื่อมต่อทางกลที่จะล้มเหลวในที่สุดภายใต้การสั่นสะเทือนหรือการเปลี่ยนแปลงอุณหภูมิ ผลลัพธ์ไม่ใช่แค่บอร์ดที่เสียหาย แต่เป็นความล้มเหลวในสนามในระบบแรงดันสูง

คุณไม่สามารถโกงมวลความร้อนได้

ข้อผิดพลาดพื้นฐานในการบัดกรีทองแดงหนักคือการปฏิบัติต่อเครื่องเลือกสรรเหมือนไม้กายสิทธิ์ มันเป็นเครื่องมือที่อยู่ภายใต้กฎของอุณหพลศาสตร์ เมื่อหัวฉีดเข้าใกล้การเททองแดง 4 ออนซ์หรือขั้วบัสบาร์หนา มันก็เหมือนพยายามต้มมหาสมุทรด้วยเทียน

ชิ้นส่วนทองแดงทำหน้าที่เป็นแหล่งเก็บความร้อนขนาดใหญ่ ทันทีที่บัดกรีหลอมเหลวสัมผัสกับขา ชิ้นส่วนจะเริ่มดึงความร้อนออกจากหน้าของของเหลว หากความต้องการความร้อนของชิ้นส่วนเกินกว่าการส่งมอบของหัวฉีด อุณหภูมิของบัดกรีที่จุดเชื่อมต่อจะลดต่ำกว่าจุดหลอมเหลวของโลหะผสม (โดยปกติคือ 217°C สำหรับ SAC305) บัดกรีจะกลายเป็นกึ่งแข็งตัว การเปียกจะหยุด และคุณจะได้จุดเชื่อมต่อที่เย็นและเปราะที่ดูเหมือนยอมรับได้บนพื้นผิวแต่ไม่มีความแข็งแรงทางโครงสร้างเลย

นักออกแบบมักทำให้สถานการณ์แย่ลงโดยการวางชิ้นส่วนมวลสูงโดยไม่มีการบรรเทาความร้อนที่เพียงพอ หากคุณเป็นวิศวกรกระบวนการที่กำลังดูไฟล์ Gerber ที่บัสบาร์เชื่อมต่อโดยตรงกับแผ่นกราวด์โดยไม่มีการบรรเทาความร้อน คุณกำลังเผชิญกับข้อบกพร่องที่รอให้เกิดขึ้น ไม่มีการปรับแต่งเครื่องจักรใด ๆ ที่จะเอาชนะการออกแบบที่กระจายความร้อนได้เร็วกว่าฟิสิกส์ของการเปียกอนุญาต ในกรณีเหล่านั้น บอร์ดต้องกลับไปยังการออกแบบ หรือคุณต้องลงทุนในพาเลทที่มีหน้ากากเฉพาะราคาแพงเพื่อแยกโหลดความร้อน

ชัยชนะเกิดขึ้นในขั้นตอนการอุ่นล่วงหน้า

เนื่องจากหัวฉีดเพียงอย่างเดียวไม่สามารถเอาชนะมวลความร้อนได้ งานหนักต้องเกิดขึ้นก่อนที่บอร์ดจะถึงหม้อบัดกรี ในขณะที่ผู้ปฏิบัติงานมักหมกมุ่นกับความสูงของคลื่นหรือตัวแปรเวลาพัก พารามิเตอร์ที่สำคัญสำหรับการบัดกรีมวลสูงคือการแช่อุ่นล่วงหน้า

สำหรับชิ้นส่วน SMT มาตรฐาน การอุ่นล่วงหน้าที่ 100°C ด้านบนก็เพียงพอ สำหรับก้อนทองแดง นั่นถือว่าน้อยมาก คุณต้องเพิ่มอุณหภูมิแกนของชิ้นส่วน—มวลโลหะจริง—ขึ้นไปอย่างน้อย 110°C ถึง 120°C ก่อนเริ่มรอบการบัดกรี ซึ่งจะลดความต่าง "ช็อกความร้อน" ที่หัวฉีดต้องสะพาน หากชิ้นส่วนอยู่ที่ 120°C คลื่นบัดกรีต้องเพิ่มอีกเพียง 100°C เพื่อให้เกิดการเปียก หากชิ้นส่วนอยู่ที่ 80°C ความต่างนี้จะเป็น 140°C ซึ่งมักเป็นช่องว่างที่ไม่สามารถสะพานได้ภายในเวลาสัมผัสไม่กี่วินาที

การบรรลุเป้าหมายนี้ต้องมากกว่าการเพิ่มความร้อนด้านล่าง เครื่องอุ่นล่วงหน้าด้วยการพาความร้อนมาตรฐานมักไม่สามารถทะลุผ่านบอร์ดหลายชั้นหนาได้เร็วพอที่จะทำความร้อนบัสบาร์ด้านบนโดยไม่ทำให้ FR4 ด้านล่างไหม้ วิธีแก้ปัญหาที่แข็งแกร่งที่สุดมักเกี่ยวข้องกับเครื่องอุ่นล่วงหน้าด้วยอินฟราเรดด้านบนหรือโซนแช่ที่ยาวขึ้นซึ่งอนุญาตให้ความร้อนสมดุลผ่านบอร์ด

อย่าเดาอุณหภูมิเหล่านี้ เทอร์โมมิเตอร์ IR ใช้ไม่ได้กับบัสบาร์ทองแดงที่เงางามเนื่องจากปัญหาการแผ่รังสี วิธีเดียวที่จะยืนยันกลยุทธ์การอุ่นล่วงหน้าของคุณคือการเจาะบอร์ดที่เสียสละ ฝังเทอร์โมคัปเปิลชนิด K ลงในผนังบาร์เรลหรือส่วนประกอบโดยตรง และรันโปรไฟล์ หากอุณหภูมิแกนไม่ถึง 110°C ขึ้นไป กระบวนการจะไม่เสถียร

กับดักอุณหภูมิหม้อและเวลาการพัก

เมื่อเจอกับจุดเชื่อมต่อเย็น ปฏิกิริยาแรกของฝ่ายบริหารการผลิตมักจะเป็น “เพิ่มอุณหภูมิหม้อ” ซึ่งเป็นความเข้าใจผิดที่ทำลายล้าง

การใช้หม้อบัดกรีที่ 320°C หรือ 330°C เพื่อชดเชยการอุ่นล่วงหน้าที่ไม่ดีเป็นสูตรสำหรับความล้มเหลวที่แฝงอยู่ ที่อุณหภูมิเหล่านี้ อัตราการละลายทองแดงจะเร่งตัวอย่างรุนแรง คุณไม่ได้แค่บัดกรีบริเวณหัวเข่าของรูเท่านั้น แต่คุณกำลังละลายมัน แผ่นทองแดงและการชุบผิวบาร์เรลจะละลายเข้าสู่บัดกรี ทำให้เส้นทางนำไฟฟ้าบางลงและทำให้หม้อบัดกรีของคุณปนเปื้อนด้วยทองแดงสูง ซึ่งจะทำให้อุณหภูมิหลอมเหลวของโลหะผสมสูงขึ้นและสร้างจุดเชื่อมต่อที่หยาบและช้า

นอกจากนี้ อุณหภูมิที่สูงมากจะเผาไอระเหยของฟลักซ์ทันที เมื่อถึงเวลาที่บัดกรีต้องเปียกผิว ฟลักซ์จะถูกเผาไหม้และไม่ทำงาน ส่งผลให้เกิดการไม่เปียกและช่องว่าง

เวลาสัมผัส (เวลาคงที่) ไม่ใช่อุณหภูมิ คือคันโยกที่คุณต้องดึง สำหรับจุดเชื่อมต่อที่มีมวลสูง คุณต้องมีเวลาสัมผัสนานขึ้น—มักอยู่ในช่วง 3 ถึง 6 วินาทีขึ้นอยู่กับเส้นผ่านศูนย์กลางของหัวฉีด เพื่อให้เกิดการถ่ายเทความร้อน อย่างไรก็ตาม นี่คือสมดุลที่อันตราย สั้นเกินไป บาร์เรลจะไม่เต็ม นานเกินไป คุณเสี่ยงที่จะทำให้วัสดุ PCB ลอกหรือแผ่นทองแดงละลาย หน้าต่างเวลานี้แคบ กระบวนการที่เสถียรอาจใช้หม้อที่ 290°C กับเวลาสัมผัส 4 วินาที แทนที่จะใช้หม้อที่ 320°C กับเวลาสัมผัส 2 วินาที แบบแรกรักษาโลหะวิทยาไว้ แบบหลังทำลายมัน

เคมีและการทำให้เป็นกลาง

ในการบัดกรีแบบเลือกที่มีความน่าเชื่อถือสูง การใช้ไนโตรเจนเป็นบรรยากาศเฉื่อยไม่ใช่แค่สิ่งหรูหรา แต่เป็นข้อกำหนดของกระบวนการ

เมื่อคุณขยายเวลาสัมผัสเพื่อให้ความร้อนกับชิ้นส่วนที่มีน้ำหนักมาก คลื่นบัดกรีจะสัมผัสกับบรรยากาศนานขึ้น หากไม่มีผ้าห่มไนโตรเจน (โดยปกติต้องการความบริสุทธิ์ 99.999%) หัวฉีดจะเกิดออกไซด์และคราบดรอสอย่างรวดเร็ว หัวฉีดที่มีคราบดรอสจะถ่ายเทความร้อนได้ไม่ดีและความสูงของคลื่นไม่แน่นอน คุณอาจปรับเครื่องได้สมบูรณ์แบบตอน 8:00 น. แต่พอถึง 10:00 น. หัวฉีดจะอุดตันด้วยตะกอนออกไซด์ และความสูงของคลื่นเปลี่ยนไป 1 มม. ทำให้เกิดจุดเชื่อมต่อเปิด

การเลือกฟลักซ์ก็สำคัญไม่แพ้กัน สำหรับบอร์ดที่มีมวลสูง ฟลักซ์ต้องทนต่อรอบการอุ่นล่วงหน้าที่ยาวนานโดยไม่สูญเสียกิจกรรม ฟลักซ์แบบไม่ล้างที่มีแอลกอฮอล์และของแข็งต่ำมักจะเผาไหม้เร็วเกินไป หากคุณเห็นคราบเหนียวหรือสารตกค้างที่ไม่แห้ง หรือถ้าฟลักซ์ถูกเผาก่อนที่คลื่นจะสัมผัส คุณอาจต้องใช้สูตรที่มีของแข็งสูงขึ้นหรือชุดตัวกระตุ้นที่แตกต่าง แต่ต้องระวัง—การเปลี่ยนไปใช้ฟลักซ์ละลายน้ำเพื่อกิจกรรมที่ดีขึ้นจะเพิ่มความต้องการการล้างซึ่งสายการผลิตแบบเลือกหลายแห่งไม่พร้อมรับมือ ให้ใช้ฟลักซ์แบบไม่ล้างที่ทนทานออกแบบมาสำหรับโปรไฟล์ความร้อนสูง และตรวจสอบให้แน่ใจว่าตัวจ่ายฟลักซ์แบบหยด-เจ็ทถูกปรับเทียบให้ใช้ฟลักซ์ในตำแหน่งที่ต้องการอย่างแม่นยำ ไม่ใช่ฉีดแบบสุ่มทั่วบอร์ด

การตรวจสอบความเป็นจริงที่ทำลายล้าง

เมื่อคุณปรับแต่งการอุ่นล่วงหน้า เวลาสัมผัส และฟลักซ์แล้ว คุณจะรู้ได้อย่างไรว่ามันได้ผล? คุณไม่สามารถเชื่อสายตาของคุณได้ การยืนยันเดียวที่สำคัญคือการตัดขวาง

นำ “บอร์ดทองคำ” ของคุณ—บอร์ดที่ดูสมบูรณ์แบบภายใต้แสงวงแหวน—และทำลายมัน บัดกรีมัน ขัดมัน และดูใต้กล้องจุลทรรศน์ 50 เท่า คุณกำลังมองหาการก่อตัวของอินเตอร์เมทัลลิก (IMC) ตลอดความยาวของผนังบาร์เรล คุณต้องเห็นการเติมรู 100% ไม่ใช่แค่ 75% คุณต้องตรวจหาช่องว่างแบบ “แชมเปญ” ใกล้กับขาของชิ้นส่วน ซึ่งบ่งชี้ถึงไอระเหยของฟลักซ์ที่ติดอยู่จากกระบวนการที่ร้อนเกินไปเร็วเกินไป

ถ้าคุณไม่ตัดขวางจุดเชื่อมต่อที่มีมวลสูงเป็นประจำ คุณกำลังทำงานโดยไม่มีข้อมูล การเปลี่ยนแปลงกระบวนการอุ่นล่วงหน้า 10°C อาจไม่เปลี่ยนรูปลักษณ์ภายนอกของจุดเชื่อมต่อ แต่สามารถลดการเติมบาร์เรลได้ถึง 50%

ความเข้าใจผิดเกี่ยวกับการทำงานซ้ำ

ถ้าจุดเชื่อมต่อที่มีมวลสูงล้มเหลวในการตรวจสอบ มีแรงจูงใจอย่างมากที่จะซ่อมด้วยหัวแร้งมือ สำหรับบัสบาร์ทองแดงหนาและชันต์ นี่แทบจะเป็นความประมาทเลินเล่อทางวิชาชีพเสมอ

ผู้ปฏิบัติงานที่ใช้หัวแร้งมือไม่สามารถส่งพลังงานความร้อนที่จำเป็นในการซ่อมจุดเชื่อมต่อที่มีมวลสูงได้อย่างน่าเชื่อถือโดยไม่ทำให้พื้นที่ท้องถิ่นร้อนเกินไปและทำให้แผ่นทองแดงลอกหรือบาร์เรลแยกออก "การแต่งเติม" มักจะทำได้แค่ละลายบัดกรีผิวหน้าในขณะที่บาร์เรลภายในยังเย็นและมีช่องว่าง หากเครื่องบัดกรีแบบเลือกไม่สามารถบัดกรีได้ถูกต้อง หัวแร้งมือก็ไม่สามารถทำได้ โฟกัสต้องอยู่ที่ความสามารถของเครื่องเท่านั้น ถ้าเครื่องพลาด บอร์ดนั้นน่าจะเป็นของเสีย ปรับกระบวนการให้ไม่พลาด