ในอิเล็กทรอนิกส์ที่มีความน่าเชื่อถือสูง จุดบัดกรีที่อันตรายที่สุดไม่ใช่จุดที่ดูน่าเกลียด จุดบัดกรีเย็น สะพานบัดกรี การไม่เปียก—นี่คือข้อบกพร่องที่ชัดเจน เครื่อง AOI หรือผู้ปฏิบัติงานที่ผ่านการฝึกอบรมจะจับได้ก่อนที่แผงวงจรจะออกจากโรงงาน ภัยคุกคามที่แท้จริงต่อผลิตภัณฑ์ระดับ Class 3 คือจุดบัดกรีที่ดูสมบูรณ์แบบ มีฟิลเล็ตเรียบและเงางาม มีการเติมรู 100% ผ่านการตรวจสอบด้วยสายตาอย่างดีเยี่ยม แต่ใต้ผิวเงานั้น โครงสร้างทองแดงที่ทำให้การเชื่อมต่อทางไฟฟ้าเป็นไปได้ถูกลบออกทางเคมี

ลองพิจารณาสถานการณ์ทั่วไปในช่วงเปลี่ยนผ่านจากต้นแบบสู่การผลิตจำนวนมาก โรงงานเปลี่ยนผลิตภัณฑ์รุ่นเก่าไปใช้กระบวนการบัดกรีไร้ตะกั่ว SAC305 แผงวงจรดูสะอาดหมดจดเมื่อออกจากสายบัดกรีแบบเลือกสรร แต่หกเดือนต่อมา เริ่มมีการส่งคืนจากภาคสนามพร้อมกับวงจรเปิดเป็นระยะ การทดสอบการสั่นสะเทือนแสดงให้เห็นว่าขาอุปกรณ์ดึงออกจากแผงวงจร การวิเคราะห์ตัดขวาง—วิธีเดียวที่จะเห็นความจริง—เผยความน่าสะพรึงกลัว: “ข้อพับ” ของรูผ่านแผงวงจรถูกทำลาย นี่คือจุดเชื่อมต่อสำคัญที่ชั้นชุบโค้งจากผนังรูไปยังแผ่นผิวหน้า มันไม่ได้แตกร้าว แต่มันละลายไป บัดกรียึดติดกับไฟเบอร์กลาสเปล่า และการเชื่อมต่อทางไฟฟ้าลอยอยู่บนชั้นสารประกอบโลหะผสมเปราะบางขนาดจิ๋ว

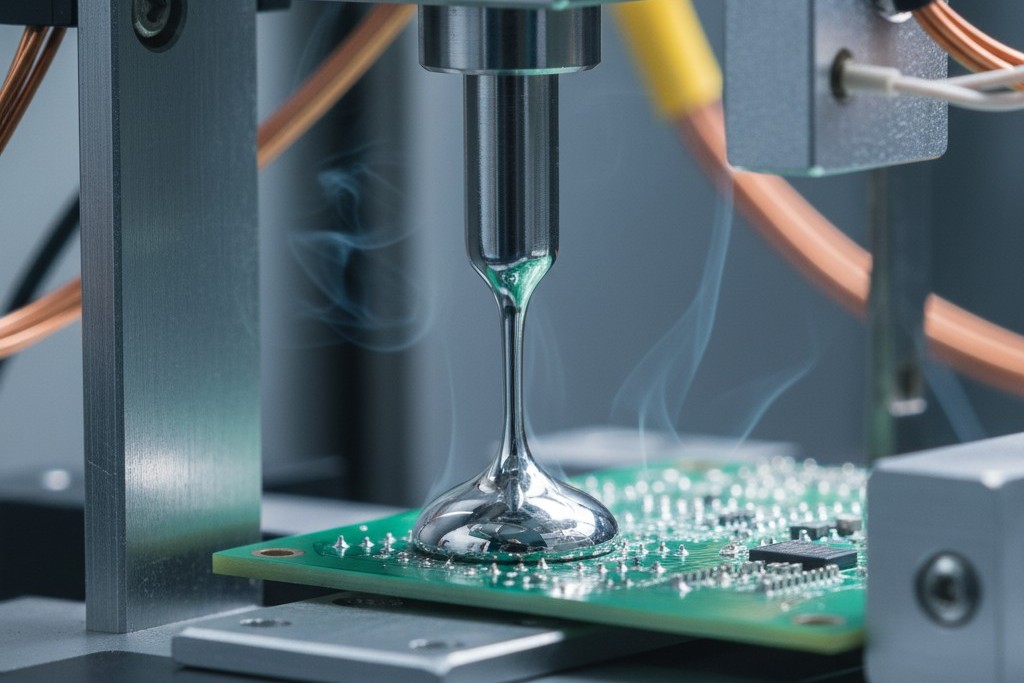

นี่คือการละลายทองแดง มันไม่ใช่ความล้มเหลวทางกล แต่เป็นการลบทางเคมี หม้อบัดกรีทำหน้าที่เป็นตัวทำละลาย ในยุคของโลหะผสมไร้ตะกั่ว การเพิกเฉยต่อฟิสิกส์ของการละลายจะเปลี่ยนเครื่องบัดกรีแบบเลือกสรรของคุณให้กลายเป็นอุปกรณ์ทำลายอัตโนมัติ

ฟิสิกส์ของโลหะผสมที่หิวโหย

การบัดกรีไม่ใช่การติดกาว แต่เป็นการผสมโลหะ เมื่อบัดกรีหลอมเหลวเปียกพื้นผิวทองแดง มันไม่ได้แค่นั่งอยู่ด้านบน แต่มันละลายส่วนหนึ่งของทองแดงเพื่อสร้างสารประกอบโลหะผสม (IMC) โดยปกติคือ Cu6Sn5 ชั้นนี้จำเป็นสำหรับการยึดติด อย่างไรก็ตาม โลหะผสมไร้ตะกั่วเช่น SAC305 (ดีบุก-เงิน-ทองแดง) เป็นตัวทำละลายที่รุนแรงกว่ารุ่นดีบุก-ตะกั่ว (SnPb) เก่าอย่างมาก พวกมันหิวทองแดง

สองตัวแปรที่กำหนดอัตราที่บัดกรีเหลวกัดกินทองแดงแข็งคือ อุณหภูมิและการไหล สมการ Arrhenius กำหนดว่าเมื่ออุณหภูมิหม้อเพิ่มขึ้น 10°C อัตราปฏิกิริยา (และอัตราการละลาย) จะเร่งขึ้นอย่างไม่เชิงเส้น หากคุณใช้หม้อที่ 290°C หรือ 300°C เพื่อบังคับให้บัดกรีไหลเข้าสู่แผงวงจรที่ยาก คุณกำลังเร่งการกัดกร่อนของชั้นชุบทองแดง

แต่ความร้อนเป็นเพียงครึ่งหนึ่งของสมการ การบัดกรีแบบเลือกสรรเพิ่มองค์ประกอบไดนามิก: ความเร็วการไหล ต่างจากการบัดกรีแบบคลื่นที่แผงวงจรผ่านคลื่นเพียงครั้งเดียว หัวบัดกรีแบบเลือกสรรสามารถนั่งอยู่ใต้ขาอุปกรณ์ ปั๊มบัดกรีร้อนสดใหม่ที่ยังไม่อิ่มตัวไปยังพื้นผิวทองแดง การเติมอย่างต่อเนื่องนี้จะลอกชั้นขอบอิ่มตัวออก ทำให้บัดกรีสดใหม่โจมตีทองแดงอย่างต่อเนื่อง

ตัวแปรรองมักทำให้ทีมบำรุงรักษาประหลาดใจ: ปริมาณทองแดงในหม้อเอง ขณะที่เครื่องทำงาน มันจะละลายทองแดงจากบอร์ด ทำให้เปอร์เซ็นต์ทองแดงในโลหะผสมเพิ่มขึ้น ซึ่งทำให้อุณหภูมิเหลวของตะกั่วบัดกรีสูงขึ้น ทำให้ตะกั่วบัดกรี "เชื่องช้า" หรือมีลักษณะเป็นเม็ดป่น ปฏิกิริยาตามธรรมชาติของวิศวกรกระบวนการเมื่อเห็นตะกั่วบัดกรีเชื่องช้าคือการเพิ่มอุณหภูมิของหม้อ ซึ่งสร้างวงจรป้อนกลับ: อุณหภูมิที่สูงขึ้นละลายทองแดงมากขึ้น ซึ่งทำให้อุณหภูมิหลอมเหลวสูงขึ้น ซึ่งกระตุ้นให้อุณหภูมิสูงขึ้นอีก หากคุณไม่ได้วิเคราะห์หม้อตะกั่วบัดกรีของคุณเป็นประจำและเททิ้งเมื่อระดับทองแดงเกินขีดจำกัดของผู้ผลิตโลหะผสม (มักจะอยู่ที่ประมาณ 0.9% ถึง 1.0% สำหรับ SAC305) คุณกำลังทำให้บอร์ดของคุณอยู่ในอ่างที่ต้องใช้อุณหภูมิอันตรายเพียงเพื่อให้ไหล

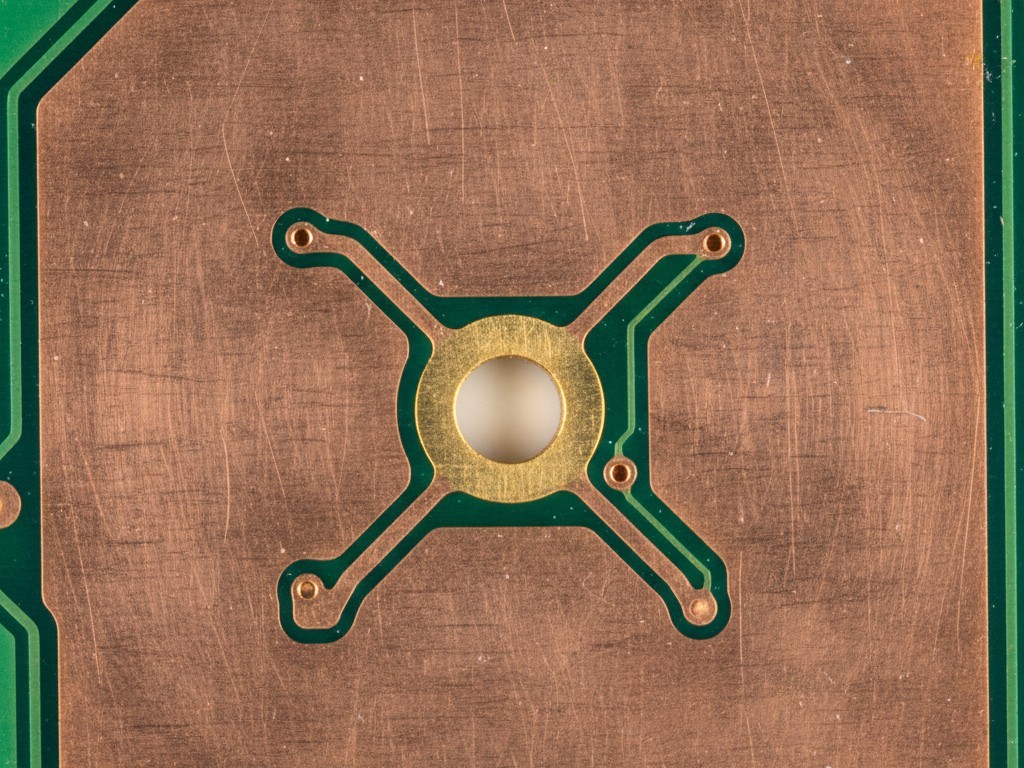

จุดอ่อนสำคัญในจุดบัดกรีรูผ่านแผงวงจรคือ “ข้อพับ” ของรู ในกระบวนการผลิต PCB ส่วนใหญ่ การชุบที่ข้อพับจะบางกว่าที่ผนังถังแบนเนื่องจากฟิสิกส์ของการชุบไฟฟ้า หากคุณมีทองแดง 25µm ในถัง คุณอาจมีเพียง 15µm หรือ 20µm ที่ข้อพับ เมื่อการบัดกรีแบบเลือกสรรที่รุนแรงไหลผ่านบริเวณนี้ มันโจมตีจากทั้งด้านบน (ด้านแผ่น) และด้านใน (ด้านถัง) ไม่ต้องใช้เวลานานนักในการละลายทองแดง 15µm เมื่อทองแดงนั้นหายไป บัดกรีจะเปียกกับอีพ็อกซี่กลาสของ PCB ดูเหมือนเชื่อมต่อ แต่ความแข็งแรงทางกลเป็นศูนย์

สนามรบของการบรรเทาความร้อน

ในขณะที่ฟิสิกส์ของการละลายเกิดขึ้นในหม้อบัดกรี สาเหตุรากฐานมักพบในข้อมูล CAD การออกแบบความร้อนที่ไม่ดีบน PCB ทำให้เกิดการละลายทองแดงมากกว่าปัจจัยอื่นๆ โดยเฉพาะอย่างยิ่งเป็นการต่อสู้ระหว่างความต้องการทางไฟฟ้าสำหรับการเชื่อมต่อพื้นดินที่มั่นคงกับความต้องการการผลิตสำหรับการบรรเทาความร้อน

สถานการณ์ทั่วไปเกี่ยวข้องกับขาเชื่อมต่อกระแสสูงที่เชื่อมต่อกับพื้นดินหลายชั้นบนบอร์ด 12 ชั้น หากผู้ออกแบบใช้การเชื่อมต่อแบบ “solid” — การเททองแดงโดยตรงไปยังขาเชื่อมต่อโดยไม่มีเส้นทางระบายความร้อน ขานั้นจะกลายเป็นซิงค์ความร้อนขนาดใหญ่ เมื่อหัวเชื่อมแบบเลือกสัมผัสขานั้น ความร้อนจะถูกดูดซับทันทีเข้าสู่ชั้นภายใน ตะกั่วจะเย็นตัวก่อนที่จะไต่ขึ้นรู

วิศวกรกระบวนการที่ยืนอยู่ที่เครื่องตอนนี้ติดอยู่ในสถานการณ์ลำบาก ข้อต่อไม่เต็ม พวกเขาไม่สามารถเปลี่ยนการออกแบบบอร์ดได้ ไฟล์ Gerber ถูกล็อก เลเวอร์เดียวของพวกเขาคือโปรไฟล์เครื่อง ดังนั้นพวกเขาจึงเพิ่มเวลาค้างแทนที่จะเป็นเวลาค้างที่ปลอดภัย 2 วินาที พวกเขาเพิ่มเป็น 6, 8 หรือ 10 วินาที อาจเพิ่มอุณหภูมิหม้อถึง 320°C ในที่สุดความร้อนก็เอาชนะมวลความร้อนของพื้นดิน และตะกั่วไหลไปยังด้านบน ข้อต่อดูเหมือนเต็ม สำเร็จหรือไม่? ไม่ใช่

ในขณะที่ความร้อนพยายามไต่ขึ้นถังไปยังด้านบน ด้านล่างของข้อต่อ—ที่หัวเชื่อมพ่นตะกั่วร้อน—อยู่ในอ่างสารละลายร้อนจัดและมีความเร็วสูงเป็นเวลา 10 วินาที ทองแดงที่ข้อพับด้านล่างและถังล่างถูกลอกออกหมด ผู้ปฏิบัติงานเห็นรูที่เต็มและเซ็นรับรอง ภาพตัดขวางเผยให้เห็นความเสียหายที่กลวง

เป็นสิ่งสำคัญที่จะแยกแยะการกัดกร่อนทางเคมีนี้จากความล้มเหลวทางกลเช่นการลอกของแผ่นรอง การลอกของแผ่นรองมักเกิดจากความช็อกทางความร้อนหรือความเครียดทางกลที่ทำให้ทองแดงลอกออกจากไฟเบอร์กลาส การละลายแตกต่างกัน ทองแดงไม่ได้ลอกออก แต่มันหายไปในสารละลายของหม้อตะกั่ว หากคุณเห็น “แผ่นรองลอก” ที่ดูหยาบหรือบางลงภายใต้การขยาย คุณอาจกำลังดูการละลายที่ทำให้ฟอยล์อ่อนแอจนล้มเหลว

ตรรกะอันตรายของ “แค่ไม่กี่วินาทีเพิ่มเติม”

ไม่มีเวลาค้างที่ “ปลอดภัย” สากล ใครก็ตามที่ให้ตัวเลขคงที่เช่น “อย่าเกิน 4 วินาที” กำลังทำให้เรื่องง่ายเกินไปจนผิดพลาด เวลาค้าง 4 วินาทีบนบอร์ดทองแดง 0.5 ออนซ์อาจเป็นอันตรายถึงตาย ในขณะที่เวลาค้าง 6 วินาทีบนแผงหลังทองแดงหนัก 3 ออนซ์อาจจำเป็น อย่างไรก็ตาม ความเสี่ยงที่ไม่เป็นเชิงเส้นนั้นคงที่ ความเสียหายที่เกิดขึ้นระหว่างวินาทีที่ 6 และ 8 มากกว่าความเสียหายระหว่างวินาทีที่ 1 และ 2

ความเสี่ยงนี้เพิ่มขึ้นจากการทำงานซ้ำ ในหลายสภาพแวดล้อมการผลิตที่มีความหลากหลายสูง หากข้อต่อเชื่อมแบบเลือกไม่เต็ม บอร์ดจะถูกส่งไปยังสถานีเชื่อมมือเพื่อ “แต่งเติม” ซึ่งมักเป็นตะปูสุดท้ายในโลงศพ กระบวนการเลือกได้ทำให้การชุบทองแดงบางลงอย่างมาก เมื่อช่างเทคนิคใช้หัวแร้ง (มักตั้งไว้ที่ 750°F/400°C เพื่อจัดการกับพื้นดินหนัก) และเติมฟลักซ์และลวดเพิ่ม พวกเขาจะเริ่มกระบวนการละลายใหม่บนถังที่ถูกทำลายแล้ว

ความขัดแย้งของวัฒนธรรม “แต่งเติม” คือรูที่เต็ม 75% มักจะแข็งแรงทางกลและเพียงพอทางไฟฟ้า (ตามมาตรฐาน IPC Class 2 และบางเงื่อนไข Class 3) เมื่อเทียบกับรูเดียวกันที่ทำงานซ้ำเพื่อให้เต็ม 100% การแสวงหาความสมบูรณ์แบบทางสายตาทำให้ผู้ปฏิบัติงานทำลายโครงสร้างภายในของการเชื่อมต่อ เราแทบจะเผาบ้านทั้งหลังเพื่อทาสีหลังคา

การตรวจสอบความถูกต้อง: การไว้วางใจฟิสิกส์มากกว่าตา

ถ้าการตรวจสอบด้วยสายตาไม่สามารถเห็นโหมดความล้มเหลวนี้ คุณจะตรวจสอบกระบวนการของคุณอย่างไร ความจริงสำหรับหลายองค์กรคือคุณไม่สามารถตรวจสอบกระบวนการเชื่อมแบบเลือกสำหรับผลิตภัณฑ์ที่ต้องการความน่าเชื่อถือสูงโดยไม่ทำการทดสอบทำลายล้าง คุณต้องเสียสละบอร์ดเพื่อรักษาไลน์ผลิต

สิ่งนี้เริ่มต้นด้วย “การตรวจสอบความร้อน” หรือการรับรองกระบวนการ เมื่อโปรไฟล์บอร์ดใหม่ ให้ระบุขาพื้นดินที่มีมวลสูง รันโปรไฟล์ที่เติมรูได้ จากนั้นนำบอร์ดนั้นมาตัดขวางขาเหล่านั้น คุณต้องวัดความหนาของทองแดงที่ข้อพับ IPC-6012 Class 3 กำหนดความหนาชุบที่เหลือเฉพาะ แต่ตามกฎวิศวกรรมทั่วไป หากคุณเห็นทองแดงบางลงมากกว่า 50% เมื่อเทียบกับพื้นที่ที่ไม่ได้เชื่อม กระบวนการของคุณอยู่นอกการควบคุม

ถ้าภาพตัดขวางแสดงการละลาย คุณมีสามทางเลือก ซึ่งไม่มีทางเลือกใดง่าย

- แนะนำการอุ่นล่วงหน้าด้านล่าง โดยการเพิ่มอุณหภูมิของบอร์ดทั้งหมดเป็น 110°C-130°C ก่อนที่หัวเชื่อมจะสัมผัส คุณจะลดความต่างอุณหภูมิที่หัวเชื่อมต้องเอาชนะ ทำให้เวลาค้างสั้นลง

- ใช้หัวเชื่อมขนาดเส้นผ่านศูนย์กลางใหญ่ขึ้น ถ้าพื้นที่ว่างอนุญาต การไหลที่ใหญ่กว่าจะถ่ายเทความร้อนได้มีประสิทธิภาพกว่าการพ่นแคบ

- ผลักดันกลับในเรื่องการออกแบบ นี่คือขั้นตอนที่ยากที่สุดแต่จำเป็นที่สุด แสดงข้อมูลตัดขวางให้ทีมวางแผงวงจร PCB การเชื่อมต่อกราวด์ที่มั่นคงไม่ใช่ "แข็งแรง" หากมันบังคับให้กระบวนการผลิตทำลายการชุบ

ฟิสิกส์ไม่สนใจตารางเวลาการผลิตหรือเป้าหมายผลผลิตของคุณ หากคุณผสมผสานโลหะผสมปลอดสารตะกั่วที่รุนแรง อุณหภูมิสูง และเวลาค้างนาน ทองแดงจะละลาย การป้องกันเดียวคือหยุดมองที่ขอบเชื่อมที่เงางามด้านบนและเริ่มกังวลเกี่ยวกับการกัดกร่อนที่มองไม่เห็นด้านล่าง