ภูมิทัศน์ของการผลิตอิเล็กทรอนิกส์ได้ผ่านการเปลี่ยนแปลงอย่างลึกซึ้งในช่วงไม่กี่ทศวรรษที่ผ่านมา ซึ่งส่วนใหญ่มาจากการเกิดขึ้นและการนำเทคโนโลยี Surface Mount (SMT) ไปใช้กันอย่างแพร่หลาย เพื่อให้เข้าใจความสำคัญของ SMT อย่างแท้จริง ต้องพิจารณาข้อจำกัดของเทคโนโลยีรุ่นก่อนหน้า ซึ่งคือเทคโนโลยีผ่านรู (through-hole) ซึ่งมีการแทรก leads ของส่วนประกอบเข้าไปในรูที่เจาะไว้และเชื่อมด้วยตะกั่วละลายด้านตรงข้ามของแผ่นบอร์ด ข้อจำกัดด้านความหนาแน่นของส่วนประกอบและการทำให้เล็กลง การเกิดขึ้นของ SMT ในทศวรรษ 1980 เป็นการเปลี่ยนแปลงแนวคิดครั้งสำคัญ ซึ่งช่วยให้สามารถวางส่วนประกอบโดยตรงบนพื้นผิวของแผ่นวงจรพิมพ์ (PCB) การเปลี่ยนแปลงที่ดูเหมือนง่ายนี้มีผลกระทบในวงกว้าง นำไปสู่การพัฒนาอุปกรณ์อิเล็กทรอนิกส์ที่มีขนาดเล็กลง เบาลง และซับซ้อนมากขึ้น

มุมมองทางประวัติศาสตร์: จากผ่านรูสู่ SMT

การเดินทางจากผ่านรูสู่ SMT ไม่ใช่การปฏิวัติที่เกิดขึ้นในชั่วข้ามคืน แต่เป็นวิวัฒนาการอย่างค่อยเป็นค่อยไปที่ขับเคลื่อนด้วยความมุ่งมั่นในการทำให้เล็กลงและเพิ่มฟังก์ชันการทำงาน เริ่มต้นด้วยกระบวนการ SMT รุ่นแรกที่เผชิญกับความท้าทายด้านความพร้อมของส่วนประกอบ ความสมบูรณ์ของอุปกรณ์ และความน่าเชื่อถือของกระบวนการ อย่างไรก็ตาม ข้อได้เปรียบตามธรรมชาติของ SMT เช่น การลดขนาดบอร์ด ปรับปรุงประสิทธิภาพไฟฟ้า และความเหมาะสมสำหรับอัตโนมัติ ได้กลายเป็นที่ชัดเจน พ่อค้าในอุตสาหกรรมเช่นอิเล็กทรอนิกส์ผู้บริโภคและโทรคมนาคม ได้นำ SMT มาใช้ ส่งเสริมนวัตกรรมในอุปกรณ์ วัสดุ และการพัฒนากระบวนการ การปรับปรุงทีละน้อยสร้างขึ้นบนฐานเดิม นำไปสู่ระบบนิเวศ SMT ที่ซับซ้อนในปัจจุบัน

การเปลี่ยนแปลงพื้นฐาน: การทำให้เล็กลงและเพิ่มฟังก์ชันการทำงาน

ข้อได้เปรียบหลักของ SMT อยู่ที่ความสามารถในการใช้ส่วนประกอบที่มีขนาดเล็กลงและเพิ่มความหนาแน่นของส่วนประกอบบน PCB การทำให้เล็กลงนี้ไม่ใช่แค่การลดขนาดทางกายภาพเท่านั้น แต่เป็นการบรรจุฟังก์ชันการทำงานมากขึ้นในพื้นที่ที่กำหนด SMT ช่วยให้สามารถวางส่วนประกอบบนทั้งสองด้านของบอร์ดได้ ซึ่งเป็นการเพิ่มพื้นที่ใช้งานอย่างมีประสิทธิภาพ นอกจากนี้ leads ที่สั้นลงและขนาดบรรจุภัณฑ์ที่เล็กลงของส่วนประกอบ SMT ส่งผลให้ความเหนี่ยวนำและความจุลดลง ซึ่งนำไปสู่การปรับปรุงความสมบูรณ์ของสัญญาณและความเร็วในการทำงานที่รวดเร็วขึ้น ซึ่งเป็นสิ่งสำคัญอย่างยิ่งในแอปพลิเคชันความถี่สูง ที่ความสมบูรณ์ของสัญญาณเป็นสิ่งสำคัญ

ผลกระทบของ SMT ในอุตสาหกรรมต่าง ๆ: ภาพรวมโดยสังเขป

ผลกระทบของ SMT ครอบคลุมเกือบทุกอุตสาหกรรมที่พึ่งพาอิเล็กทรอนิกส์ ในอิเล็กทรอนิกส์ผู้บริโภค SMT ได้เปิดทางให้พัฒนาสมาร์ทโฟน แท็บเล็ต แลปท็อป และอุปกรณ์พกพาอื่น ๆ อีกมากมาย อุตสาหกรรมยานยนต์ใช้ SMT สำหรับหน่วยควบคุมเครื่องยนต์ ระบบความบันเทิงในรถ และระบบช่วยเหลือผู้ขับขี่ขั้นสูง (ADAS) ซึ่งความน่าเชื่อถือในสภาพแวดล้อมที่รุนแรงเป็นสิ่งสำคัญ ในอวกาศ ความสามารถของ SMT ในการลดน้ำหนักและปรับปรุงประสิทธิภาพเป็นสิ่งสำคัญ ผู้ผลิตอุปกรณ์ทางการแพทย์พึ่งพา SMT สำหรับอุปกรณ์ฝังตัวขนาดเล็ก เครื่องมือวินิจฉัย และระบบติดตามผู้ป่วย การอัตโนมัติในอุตสาหกรรมได้รับประโยชน์จากความแข็งแรงของ SMT และความสามารถในการทนต่อสภาพแวดล้อมที่รุนแรง รายละเอียดนี้เป็นเพียงการขูดผิวเท่านั้น; การใช้งานของ SMT มีความหลากหลายเท่ากับอุตสาหกรรมที่ใช้มัน

หลักการสำคัญของการประกอบ SMT: การวิเคราะห์เชิงลึก

กระบวนการประกอบ SMT ในแกนหลักคือการประสานงานของความแม่นยำและอัตโนมัติ แต่ละขั้นตอน ตั้งแต่การวางส่วนประกอบจนถึงการบัดกรีด้วยความร้อน มีบทบาทสำคัญในการรับประกันคุณภาพและความน่าเชื่อถือของผลิตภัณฑ์ขั้นสุดท้าย ความเข้าใจลึกซึ้งในกระบวนการเหล่านี้ต้องอาศัยการศึกษารายละเอียดของแต่ละขั้นตอน

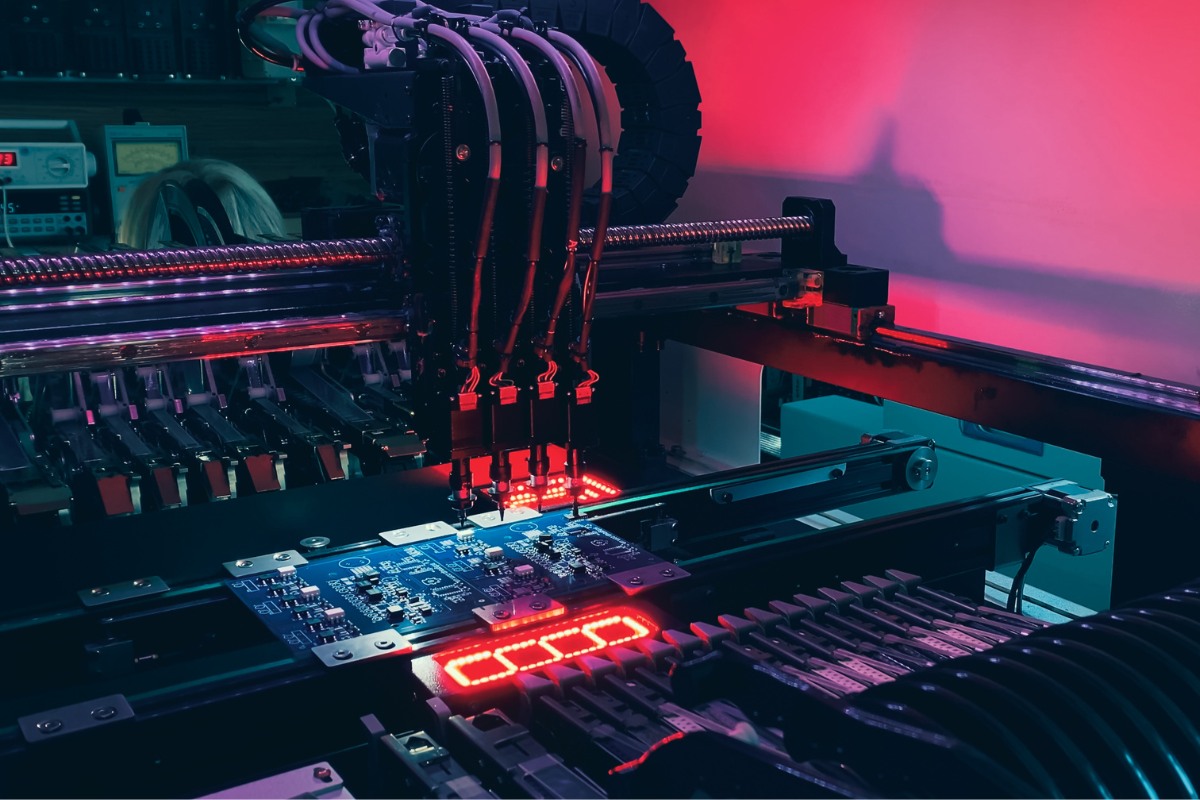

การวางส่วนประกอบ: ความแม่นยำและอัตโนมัติ

การวางส่วนประกอบอย่างแม่นยำบน PCB เป็นรากฐานของการประกอบ SMT งานนี้มอบหมายให้เครื่องจักรแบบเลือกและวาง (pick-and-place) ที่ซับซ้อน ซึ่งเป็นผลงานวิศวกรรมที่รวมความเร็ว ความแม่นยำ และความยืดหยุ่นเข้าด้วยกัน

เครื่องจักรแบบเลือกและวาง: ประเภท ความสามารถ และข้อจำกัด

เครื่องจักรแบบเลือกและวางมีหลายรูปแบบ แต่ละแบบเหมาะกับความต้องการเฉพาะ “ชิปชูทเทอร์” ถูกปรับให้เหมาะสมสำหรับการวางส่วนประกอบขนาดเล็กแบบความเร็วสูง ในขณะที่ “เครื่องวางแบบยืดหยุ่น” จัดการกับส่วนประกอบที่มีขนาดและรูปร่างหลากหลาย รวมถึงวงจรรวม (ICs) ระบบโมดูลาร์ให้ความสามารถในการขยายตัว ทำให้ผู้ผลิตสามารถเพิ่มหัววางได้ตามต้องการ เครื่องจักรเหล่านี้มีอัตราการวางที่น่าประทับใจ ซึ่งมักเกินกว่าหลายหมื่นชิ้นต่อชั่วโมง อย่างไรก็ตาม ความแม่นยำเป็นสิ่งสำคัญ เครื่องจักรสมัยใหม่สามารถวางได้อย่างแม่นยำถึงระดับหลักสิบไมโครเมตร แต่ก็ยังถูกท้าทายโดยขนาดของส่วนประกอบที่ลดลงอย่างต่อเนื่อง ปัจจัยเช่น การสอบเทียบเครื่องจักร กลไกการจัดตำแหน่งของส่วนประกอบ และความเสถียรโดยธรรมชาติของเครื่องจักรเอง ล้วนส่งผลต่อความแม่นยำในการวาง แม้แต่การสั่นสะเทือนหรือการเบี่ยงเบนเล็กน้อยก็อาจนำไปสู่ข้อบกพร่อง

ระบบวิสัยทัศน์และการรู้จำ Fiducial: การรับประกันความแม่นยำ

เพื่อให้ได้ความแม่นยำที่ต้องการ เครื่องจักรแบบเลือกและวางพึ่งพาระบบวิสัยทัศน์ขั้นสูง ระบบเหล่านี้ใช้กล้องความละเอียดสูงและอัลกอริทึมซับซ้อนในการค้นหาและกำหนดทิศทางของส่วนประกอบ รวมถึงการลงทะเบียน PCB อย่างแม่นยำ เครื่องหมาย Fiducial ซึ่งเป็นลวดลายเล็ก ๆ ที่วางไว้บน PCB ทำหน้าที่เป็นจุดอ้างอิงสำหรับระบบวิสัยทัศน์ เครื่องจักรใช้ Fiducial เหล่านี้เพื่อชดเชยความเบี่ยงเบนหรือการบิดเบือนเล็กน้อยบนบอร์ด มี Fiducial หลายประเภท รวมถึง Fiducial ทั่วไปสำหรับการลงทะเบียนบอร์ดโดยรวม และ Fiducial ท้องถิ่นสำหรับการจัดตำแหน่งส่วนประกอบแบบละเอียด ความแม่นยำของระบบวิสัยทัศน์ได้รับอิทธิพลจากปัจจัยต่าง ๆ เช่น สภาพแสง ความแตกต่างระหว่าง Fiducial กับพื้นผิวบอร์ด และความซับซ้อนของอัลกอริทึมการประมวลผลภาพ

หัวข้อจ่ายชิ้นส่วน: การปรับให้เหมาะสมเพื่อความรวดเร็วและความน่าเชื่อถือ

หัวจ่ายชิ้นส่วนเป็นฮีโร่ที่ไม่โดนกล่าวถึงของกระบวนการคัดเลือกและวางตำแหน่ง ทำหน้าที่ส่งมอบชิ้นส่วนไปยังหัววางในลักษณะที่แม่นยำและทันเวลา หัวจ่ายเทปและม้วนเป็นแบบที่พบได้บ่อยที่สุด ซึ่งบรรจุชิ้นส่วนในช่องแยกต่าง ๆ ภายในเทปบรรจุภัณฑ์ หัวจ่ายถาดใช้สำหรับชิ้นส่วนขนาดใหญ่หรือชิ้นส่วนที่ไม่เหมาะกับการบรรจุในเทปและม้วน หัวจ่ายท่อใช้สำหรับชิ้นส่วนที่มีความต้องการทิศทางเฉพาะ หัวจ่ายอัจฉริยะที่ติดตั้งเซ็นเซอร์และความสามารถในการสื่อสารสามารถให้ข้อมูลย้อนกลับแบบเรียลไทม์เกี่ยวกับความพร้อมใช้งานและสถานะการจ่ายชิ้นส่วน ลดเวลาหยุดทำงานและป้องกันข้อผิดพลาด การออกแบบและการบำรุงรักษาหัวจ่ายเป็นสิ่งสำคัญเพื่อให้แน่ใจว่าการจ่ายชิ้นส่วนเป็นไปอย่างน่าเชื่อถือ โดยเฉพาะอย่างยิ่งสำหรับชิ้นส่วนขนาดเล็กหรือบอบบาง

การใช้งานสารละลายบัดกรี: พื้นฐานสำคัญ

การใช้งานสารละลายบัดกรีเป็นขั้นตอนสำคัญที่วางรากฐานสำหรับการเชื่อมต่อบัดกรีที่น่าเชื่อถือ การวางสารละลายบัดกรีบนแผ่น PCB อย่างแม่นยำช่วยให้มีปริมาณบัดกรีที่เหมาะสมสำหรับแต่ละการเชื่อมต่อ

การพิมพ์เทมเพลต: พารามิเตอร์กระบวนการและการพิจารณาเกี่ยวกับวัสดุ

การพิมพ์เทมเพลตเป็นวิธีที่ใช้กันอย่างแพร่หลายที่สุดสำหรับการใช้งานสารละลายบัดกรี เทมเพลตสแตนเลสหรือโ nickel บางที่มีรูตรงกับแผ่น PCB ถูกจัดแนวเหนือบอร์ด จากนั้นสารละลายบัดกรีจะถูกบังคับผ่านรูด้วยเกรียง จนได้ปริมาณสารละลายที่แม่นยำบนแต่ละแผ่น การพิมพ์เทมเพลตมีความไวต่อพารามิเตอร์ต่าง ๆ รวมถึงแรงกดของเกรียง ความเร็ว และมุม พารามิเตอร์เหล่านี้ต้องควบคุมอย่างระมัดระวังเพื่อให้การวางสารละลายเป็นไปอย่างสม่ำเสมอและป้องกันข้อบกพร่อง ความหนาของเทมเพลตและการออกแบบรูเป็นสิ่งสำคัญเช่นกัน ความหนากำหนดปริมาณสารละลายที่วางไว้ ขณะที่รูและขนาดมีผลต่อคุณสมบัติการปล่อยสารละลาย เทคโนโลยีเทมเพลตขั้นสูง เช่น เทมเพลตขั้น (ที่มีความหนาต่างกันไปตามเทมเพลต) และเทมเพลตที่สร้างด้วยกระบวนการอิเล็กโทรฟอร์ม (ที่มีผนังรูเรียบเนียน) ถูกนำมาใช้เพื่อแก้ปัญหาการประกอบชิ้นส่วนละเอียดและซับซ้อน

องค์ประกอบของสารละลายบัดกรี: เรโอลอจี้ ฟลักซ์ และขนาดอนุภาค

สารละลายบัดกรีเป็นวัสดุซับซ้อน ซึ่งเป็นส่วนผสมที่คัดสรรอย่างระมัดระวังของผงโลหะผสมบัดกรี ฟลักซ์ และสารเติมแต่งอื่น ๆ เรโอลอจี้ของสารละลายมีความสำคัญต่อความสำเร็จของการพิมพ์เทมเพลต สารละลายต้องมีความหนืดเพียงพอเพื่อรักษารูปร่างหลังการพิมพ์ แต่ก็ต้องไหลผ่านรูเทมเพลตได้อย่างง่ายดาย ฟลักซ์มีบทบาทสำคัญในการกำจัดออกไซด์จากสายชิ้นส่วนและแผ่น PCB ส่งเสริมการเปียกและสร้างพันธะโลหะที่แข็งแรง ประเภทของฟลักซ์ที่ใช้ขึ้นอยู่กับการใช้งานเฉพาะและกระบวนการทำความสะอาดที่ต้องการ การกระจายตัวของอนุภาคบัดกรีก็มีผลต่อประสิทธิภาพของสารละลาย อนุภาคขนาดเล็กให้ความคมชัดในการพิมพ์สำหรับการใช้งานละเอียด แต่ก็มีแนวโน้มที่จะเกิดออกไซด์ การเลือกสารละลายบัดกรีเป็นการตัดสินใจที่สำคัญ ซึ่งส่งผลต่อกระบวนการประกอบและความน่าเชื่อถือในระยะยาวของผลิตภัณฑ์

ข้อบกพร่องทั่วไป: การเชื่อมต่อข้าม, การยืนเหมือนหิ้ง, และโพรงอากาศ

แม้จะควบคุมกระบวนการอย่างละเอียด การพิมพ์สารละลายบัดกรีก็อาจเกิดข้อบกพร่องได้ การเชื่อมต่อข้าม ซึ่งเป็นการเชื่อมต่อที่ไม่ต้องการระหว่างแผ่นพับติดกัน มักเกิดจากการวางสารละลายมากเกินไปหรือการจัดแนวเทมเพลตไม่ดี การยืนเหมือนหิ้ง ซึ่งเป็นชิ้นส่วนที่ยืนขึ้นบนหนึ่งด้านในระหว่างการรีฟโลว์ อาจเกิดจากการวางสารละลายไม่สม่ำเสมอหรือความสมดุลของแรงตึงผิว โพรงอากาศหรือโพรงอากาศภายในจุดเชื่อมต่อบัดกรี อาจทำให้ความแข็งแรงทางกลและการนำความร้อนของการเชื่อมต่อเสียหาย ข้อบกพร่องเหล่านี้อาจเกิดจากหลายปัจจัย รวมถึงการออกแบบเทมเพลตที่ไม่เหมาะสม พารามิเตอร์การพิมพ์ที่ไม่ถูกต้อง และคุณสมบัติของสารละลายบัดกรีที่ไม่เหมาะสม การตรวจจับและป้องกันข้อบกพร่องเหล่านี้ต้องเข้าใจสาเหตุพื้นฐานและดำเนินการแก้ไขอย่างเหมาะสม

การบัดกรีด้วยรีฟโลว์: ศิลปะและวิทยาศาสตร์ของโปรไฟล์ความร้อน

การบัดกรีด้วยรีฟโลว์เป็นกระบวนการให้ความร้อนสารละลายบัดกรีเพื่อให้โลหะผสมบัดกรีละลายและสร้างพันธะโลหะถาวรระหว่างสายชิ้นส่วนและแผ่น PCB กระบวนการนี้ดูเหมือนง่าย แต่จริง ๆ แล้วเป็นการทำงานร่วมกันอย่างซับซ้อนของการถ่ายเทความร้อน วิทยาศาสตร์วัสดุ และการควบคุมอุณหภูมิอย่างแม่นยำ

การรีฟโลว์ด้วยการพาความร้อนด้วยการพาความร้อน: กลไกการถ่ายเทความร้อนและการควบคุมโซน

เตาอบรีฟโลว์ด้วยการพาความร้อนด้วยการพาความร้อนเป็นหัวใจสำคัญของการประกอบ SMT โดยใช้ลมร้อนบังคับเพื่อให้ความร้อนแก่แผ่น PCB และชิ้นส่วนของมัน เตาอบเหล่านี้มักแบ่งเป็นหลายโซน แต่ละโซนมีการควบคุมอุณหภูมิที่เป็นอิสระ แผ่น PCB เคลื่อนผ่านเตาอบบนสายพานลำเลียง โดยประสบกับโปรไฟล์ความร้อนที่วางแผนไว้อย่างรอบคอบ โปรไฟล์นี้ประกอบด้วย 4 โซนที่แตกต่างกัน: โซนอุ่นล่วงหน้า, โซนแช่, โซนรีฟโลว์, และโซนระบายความร้อน โซนอุ่นล่วงหน้าจะค่อย ๆ เพิ่มอุณหภูมิของบอร์ดและชิ้นส่วน เพื่อเปิดใช้งานฟลักซ์และลดแรงกระแทกทางความร้อน โซนแช่ช่วยให้อุณหภูมิเกิดความสมดุลทั่วทั้งบอร์ด เพื่อให้ความร้อนเป็นไปอย่างสม่ำเสมอ โซนรีฟโลว์จะยกอุณหภูมิให้สูงกว่าจุดหลอมเหลวของบัดกรี เพื่อสร้างการเชื่อมต่อบัดกรี สุดท้าย โซนระบายความร้อนจะทำให้การเชื่อมต่อบัดกรีแข็งตัว ควบคุมอัตราการระบายความร้อนเพื่อให้ความเครียดลดลงและปรับปรุงโครงสร้างจุลภาคของบัดกรี การบรรลุโปรไฟล์ความร้อนที่เหมาะสมเป็นการสมดุลที่ละเอียดอ่อน ซึ่งต้องพิจารณาอย่างรอบคอบเกี่ยวกับชิ้นส่วน วัสดุของแผ่น PCB และสารละลายบัดกรีที่ใช้

การรีฟโลว์ด้วยไอระเหย: ข้อดีและข้อจำกัดในแอปพลิเคชันเฉพาะ

การไหลย้อนในเฟสไอระเหยนำเสนอทางเลือกแทนการให้ความร้อนด้วยการพาความร้อน โดยใช้ความร้อนแฝงของการระเหยของของเหลวเฉพาะทางเพื่อถ่ายเทความร้อนสู่ PCB การประกอบถูกจุ่มในไอระเหยที่อิ่มตัว ซึ่งจะควบแน่นบนพื้นผิวที่เย็นกว่า ให้ความร้อนที่สม่ำเสมอและมีประสิทธิภาพ การไหลย้อนในเฟสไอระเหยเป็นประโยชน์อย่างยิ่งสำหรับการประกอบที่มีมวลความร้อนสูงหรือรูปทรงซับซ้อน เนื่องจากมันรับประกันความสม่ำเสมอของอุณหภูมิที่ยอดเยี่ยมไม่ว่าจะเป็นขนาดหรือการวางตำแหน่งของส่วนประกอบ นอกจากนี้ยังลดการเกิดออกซิเดชันเนื่องจากสภาพแวดล้อมไอที่เป็นกลาง อย่างไรก็ตาม การไหลย้อนในเฟสไอระเหยมีข้อจำกัด รวมถึงต้นทุนอุปกรณ์และของเหลวที่สูงขึ้น ความจำเป็นในการใช้ของเหลวเฉพาะทางที่มีจุดเด boiling ที่กำหนด และความเสี่ยงต่อความเสียหายของส่วนประกอบจากความร้อนที่รวดเร็ว ดังนั้น จึงมักใช้ในงานเฉพาะกลุ่มที่ประโยชน์เฉพาะของมันมีค่าน้ำหนักมากกว่าข้อเสีย

การไหลย้อนในบรรยากาศไนโตรเจน: ลดการเกิดออกซิเดชันและเพิ่มการเปียกชื้น

การบัดกรีด้วยการไหลย้อนในบรรยากาศไนโตรเจนได้รับความนิยมเนื่องจากสามารถลดการเกิดออกซิเดชันและปรับปรุงการเปียกชื้นของบัดกรี โดยการแทนที่ออกซิเจนในเตาไหลย้อนด้วยไนโตรเจน การก่อตัวของออกไซด์บนหัวนำส่วนประกอบและแผ่น PCB จะลดลงอย่างมาก ส่งผลให้จุดบัดกรีสะอาดขึ้น มีลักษณะดีขึ้น และอาจมีความน่าเชื่อถือที่ดีขึ้น ไนโตรเจนยังมีอิทธิพลต่อแรงตึงผิวของบัดกรีเหลว ส่งเสริมการเปียกชื้นที่ดีขึ้นและลดความเสี่ยงของข้อบกพร่องเช่น tombstoning และ bridging ระดับความบริสุทธิ์ของไนโตรเจนเป็นปัจจัยสำคัญ โดยระดับความบริสุทธิ์ที่สูงขึ้นโดยทั่วไปให้ผลลัพธ์ที่ดีกว่า แม้ว่าการไหลย้อนด้วยไนโตรเจนจะเพิ่มความซับซ้อนและต้นทุนในกระบวนการ แต่ประโยชน์ในแง่ของคุณภาพจุดบัดกรีที่ดีขึ้นและการลดการทำงานซ้ำมักจะคุ้มค่ากับการลงทุน โดยเฉพาะอย่างยิ่งสำหรับงานที่ต้องการความน่าเชื่อถือสูง

การตรวจสอบและทดสอบหลังการไหลย้อน: การรับประกันคุณภาพและความน่าเชื่อถือ

ขั้นตอนสุดท้ายในกระบวนการประกอบ SMT คือการตรวจสอบและทดสอบอย่างเข้มงวดเพื่อให้แน่ใจว่าคุณภาพและความน่าเชื่อถือของบอร์ดที่ประกอบแล้ว ซึ่งรวมถึงการตรวจสอบด้วยสายตาอัตโนมัติ การตรวจสอบด้วยรังสีเอกซ์ และการทดสอบไฟฟ้า

การตรวจสอบด้วยสายตาอัตโนมัติ (AOI): การตรวจจับและการจัดประเภทข้อบกพร่อง

ระบบการตรวจสอบด้วยสายตาอัตโนมัติ (AOI) เป็นระบบวิสัยทัศน์ที่ซับซ้อนซึ่งตรวจสอบ PCB ที่ประกอบแล้วโดยอัตโนมัติสำหรับข้อบกพร่องต่าง ๆ ระบบเหล่านี้ใช้กล้องความละเอียดสูงและอัลกอริทึมการประมวลผลภาพขั้นสูงเพื่อค้นหาส่วนประกอบที่ขาด การจัดตำแหน่งผิดพลาด สายบัดกรีสะพาน บัดกรีไม่เพียงพอ และข้อบกพร่องทั่วไปอื่น ๆ เทคนิค AOI ที่แตกต่างกันถูกนำมาใช้ รวมถึงการจับคู่เทมเพลต (เปรียบเทียบภาพกับภาพที่ดีที่รู้จักกันดี) การรู้จำรูปแบบ (ระบุคุณลักษณะหรือรูปแบบเฉพาะ) และการควบคุมกระบวนการทางสถิติ (วิเคราะห์ความแตกต่างในข้อมูลภาพ) ประสิทธิภาพของ AOI ขึ้นอยู่กับปัจจัยต่าง ๆ เช่น สภาพแสง ความละเอียดของกล้อง และความซับซ้อนของอัลกอริทึมการตรวจสอบ ในขณะที่ AOI มีประสิทธิภาพสูงในการตรวจจับข้อบกพร่องบนพื้นผิว แต่ไม่สามารถระบุข้อบกพร่องที่ซ่อนอยู่ภายในสายบัดกรีหรือใต้ส่วนประกอบได้

การตรวจสอบด้วยรังสีเอกซ์: เปิดเผยความสมบูรณ์ของสายบัดกรีที่ซ่อนอยู่

การตรวจสอบด้วยรังสีเอกซ์ให้มุมมองสำคัญเข้าสู่โครงสร้างภายในของสายบัดกรี เผยให้เห็นข้อบกพร่องที่ซ่อนอยู่ซึ่งมองไม่เห็นด้วยการตรวจสอบด้วยสายตา ระบบรังสีเอกซ์สร้างภาพโดยอิงจากการดูดกลืนรังสีเอกซ์ที่แตกต่างกันของวัสดุต่าง ๆ บัดกรี ซึ่งมีความหนาแน่นมากกว่าวัสดุอื่นบน PCB จึงดูดซับรังสีเอกซ์มากกว่าและปรากฏเป็นสีเข้มในภาพ ซึ่งช่วยให้สามารถตรวจจับโพรง รอยร้าว บัดกรีไม่เพียงพอ และความผิดพลาดในการจัดตำแหน่งภายในสายบัดกรี โดยเฉพาะสำหรับส่วนประกอบเช่น Ball Grid Arrays (BGAs) ที่การเชื่อมต่อซ่อนอยู่ใต้แพ็คเกจ เทคนิครังสีเอกซ์ที่แตกต่างกันมีอยู่ รวมถึง 2D (ให้ภาพฉายเดียว), 3D (สร้างภาพฉายหลายมุมจากมุมต่าง ๆ) และการถ่ายภาพด้วยคอมพิวเตอร์ (CT) ซึ่งสร้างภาพตัดขวางของการประกอบ การเลือกเทคนิคขึ้นอยู่กับความต้องการในการตรวจสอบเฉพาะและความซับซ้อนของการประกอบ

การทดสอบในวงจร (ICT) และการทดสอบฟังก์ชัน: การตรวจสอบประสิทธิภาพ

การทดสอบในวงจร (ICT) และการทดสอบฟังก์ชันเป็นการทดสอบไฟฟ้าที่ตรวจสอบการเชื่อมต่อไฟฟ้าและการทำงานของ PCB ที่ประกอบแล้ว ICT มักใช้อุปกรณ์แบบ “เตียงตะปู” ซึ่งเป็นแพลตฟอร์มที่มีหัววัดสปริงที่สัมผัสกับจุดทดสอบเฉพาะบนบอร์ด ซึ่งช่วยให้วัดค่าของส่วนประกอบแต่ละชิ้นและตรวจจับการลัดวงจร การเปิดวงจร และข้อบกพร่องไฟฟ้าอื่น ๆ การทดสอบฟังก์ชันเป็นการตรวจสอบประสิทธิภาพโดยรวมของบอร์ดที่ประกอบแล้วโดยจำลองสภาพแวดล้อมการทำงานที่ตั้งใจไว้และใช้สัญญาณอินพุตต่าง ๆ เพื่อให้แน่ใจว่าบอร์ดตรงตามข้อกำหนดด้านฟังก์ชัน การพัฒนาระบบทดสอบที่ครอบคลุมและการออกแบบอุปกรณ์ทดสอบที่เหมาะสมเป็นสิ่งสำคัญสำหรับการทดสอบ ICT และฟังก์ชันอย่างมีประสิทธิภาพ

วิทยาศาสตร์วัสดุใน SMT: การมองลึกลงไป

ความน่าเชื่อถือและประสิทธิภาพของการประกอบ SMT เชื่อมโยงโดยตรงกับวัสดุที่ใช้ในการสร้าง ตั้งแต่ฐาน PCB ไปจนถึงโลหะบัดกรีและบรรจุภัณฑ์ของส่วนประกอบ แต่ละวัสดุมีบทบาทสำคัญ

แผ่นวงจรพิมพ์ (PCBs): วัสดุฐานและพื้นผิวเคลือบ

แผ่น PCB ทำหน้าที่เป็นฐานสำหรับการประกอบทั้งหมด ให้การสนับสนุนทางกลและการเชื่อมต่อไฟฟ้าสำหรับส่วนประกอบ

วัสดุแผ่น laminate FR-4 และความถี่สูง: คุณสมบัติและเกณฑ์การเลือก

FR-4 ซึ่งเป็นแผ่น laminate epoxyเสริมด้วยแก้ว เป็นวัสดุพื้นฐาน PCB ที่ใช้กันอย่างแพร่หลายที่สุด เนื่องจากสมดุลของต้นทุน ประสิทธิภาพ และความสามารถในการผลิต คุณสมบัติของมัน รวมถึงค่าค dielectric, loss tangent และอุณหภูมิเปลี่ยนสถานะของแก้ว (Tg) ได้รับการวิเคราะห์อย่างดีและเหมาะสมกับการใช้งานหลากหลาย อย่างไรก็ตาม สำหรับการใช้งานความถี่สูง ซึ่งความสมบูรณ์ของสัญญาณเป็นสิ่งสำคัญ จะใช้ laminate ความถี่สูงเฉพาะทาง วัสดุเหล่านี้ เช่น laminate ที่ใช้ PTFE (เช่น วัสดุ Rogers) มีค่าค dielectric และ loss tangent ต่ำกว่า ช่วยลดการสูญเสียและการบิดเบือนของสัญญาณในความถี่สูง การเลือกวัสดุ laminate ขึ้นอยู่กับความต้องการไฟฟ้าเฉพาะของการใช้งาน รวมถึงปัจจัยเช่น อุณหภูมิการทำงาน ความแข็งแรงทางกล และต้นทุน

พื้นผิวเคลือบ: HASL, ENIG, OSP และผลกระทบต่อความสามารถในการบัดกรี

พื้นผิวเคลือบที่ใช้กับแผ่น PCB มีบทบาทสำคัญในความสามารถในการบัดกรีและความน่าเชื่อถือในระยะยาว การเคลือบด้วย Hot Air Solder Leveling (HASL) ซึ่งเป็นกระบวนการที่แผ่นบอร์ดจุ่มในบัดกรีเหลวแล้วปรับระดับด้วยมีดบัดกรีร้อน เป็นพื้นผิวเคลือบที่นิยมมากที่สุดในอดีต อย่างไรก็ตาม พื้นผิวที่ไม่เรียบสามารถสร้างความท้าทายในการวางชิ้นส่วนที่มีความละเอียดอ่อน Electroless Nickel Immersion Gold (ENIG) ซึ่งเป็นกระบวนการที่เคลือบด้วยทองบางๆ บนชั้นนิเกิล ให้ความสามารถในการบัดกรีที่ดี พื้นผิวเรียบ และอายุการเก็บรักษาที่ดี Organic Solderability Preservative (OSP) เป็นเคลือบอินทรีย์บางๆ ที่ให้พื้นผิวที่สามารถบัดกรีได้ แต่มีอายุการเก็บรักษาที่จำกัดและไวต่อการจัดการ พื้นผิวอื่นๆ เช่น immersion silver และ immersion tin ก็ใช้ในงานเฉพาะ การเลือกพื้นผิวขึ้นอยู่กับประเภทของชิ้นส่วน กระบวนการประกอบ ต้นทุน และปัจจัยด้านสิ่งแวดล้อม

การจัดการความร้อนในออกแบบ PCB: การแก้ปัญหาการระบายความร้อน

การจัดการความร้อนเป็นปัจจัยสำคัญในการออกแบบ PCB โดยเฉพาะอย่างยิ่งสำหรับชิ้นส่วนที่ใช้พลังงานสูงและการประกอบที่หนาแน่น การระบายความร้อนที่มีประสิทธิภาพเป็นสิ่งจำเป็นเพื่อป้องกันความร้อนเกินของชิ้นส่วนและรับประกันความน่าเชื่อถือในระยะยาว vias ความร้อน ซึ่งเป็นรูเจาะผ่านชุบที่เชื่อมต่อชั้นต่างๆ ของ PCB ให้เส้นทางสำหรับความร้อนในการไหลออกจากชิ้นส่วนไปยังพื้นที่ทองแดงขนาดใหญ่หรือฮีทซิงค์ แผ่นทองแดง ซึ่งเป็นพื้นที่ขนาดใหญ่ของทองแดงบนชั้น PCB ก็ช่วยในการกระจายความร้อน แผ่นกระจายความร้อนฝังในชั้น PCB ซึ่งเป็นชั้นของวัสดุที่มีความนำความร้อนสูง สามารถเพิ่มประสิทธิภาพในการระบายความร้อน การออกแบบ layout ของ PCB รวมถึงตำแหน่งของชิ้นส่วนและการวางเส้นทาง ก็มีผลต่อประสิทธิภาพการระบายความร้อน เครื่องมือจำลองถูกใช้เพื่อจำลองพฤติกรรมความร้อนของ PCB และปรับปรุงการออกแบบให้มีประสิทธิภาพสูงสุด

โลหะผสมบัดกรี: ส่วนประกอบ จุดหลอมเหลว และคุณสมบัติทางกล

โลหะผสมบัดกรีเป็นกาวโลหะที่ยึดชิ้นส่วน SMT เข้าด้วยกัน ส่วนประกอบ จุดหลอมเหลว และคุณสมบัติทางกลเป็นสิ่งสำคัญเพื่อความน่าเชื่อถือของการเชื่อมต่อบัดกรี

โลหะผสมบัดกรีไรตะกั่ว: SAC305, SN100C และทางเลือกใหม่

การเปลี่ยนไปใช้โลหะผสมบัดกรีไรตะกั่ว ซึ่งเป็นผลมาจากความกังวลด้านสิ่งแวดล้อมและสุขภาพ เป็นการเปลี่ยนแปลงสำคัญในอุตสาหกรรมอิเล็กทรอนิกส์ โลหะผสมดีบุก-เงิน-ทองแดง (SAC) โดยเฉพาะ SAC305 (96.5% Sn, 3.0% Ag, 0.5% Cu) ได้กลายเป็นบัดกรีไรตะกั่วที่นิยมมากที่สุด เนื่องจากจุดหลอมเหลวต่ำ การวางตัวที่ดี และคุณสมบัติทางกลที่ยอมรับได้ SN100C ซึ่งเป็นโลหะผสมดีบุก-ทองแดง-นิกเกิล-เจอเมเนียม ก็เป็นตัวเลือกที่นิยมเช่นกัน ให้ความต้านทานต่อการเกิดโพรงอากาศและการรับแรงกระแทกได้ดีขึ้น อย่างไรก็ตาม บัดกรีไรตะกั่วโดยทั่วไปมีจุดหลอมเหลวสูงกว่าบัดกรีแบบดั้งเดิมที่ใช้ดีบุก-ตะกั่ว ซึ่งต้องปรับโปรไฟล์การ reflow และอาจเพิ่มความเครียดทางความร้อนต่อชิ้นส่วน งานวิจัยยังคงดำเนินต่อไปเพื่อพัฒนาสูตรโลหะผสมไรตะกั่วใหม่ที่มีคุณสมบัติที่ดีขึ้น เช่น จุดหลอมเหลวต่ำขึ้น ความน่าเชื่อถือที่ดีขึ้น และต้นทุนที่ลดลง

บัดกรีที่อุณหภูมิต่ำ: การใช้งานและความท้าทาย

บัดกรีที่อุณหภูมิต่ำ ซึ่งโดยทั่วไปใช้โลหะผสมบิสมัท-ดีบุก หรืออินเดียม ใช้ในงานที่ชิ้นส่วนไวต่ออุณหภูมิสูงของกระบวนการ reflow มาตรฐาน บัดกรีเหล่านี้มีอุณหภูมิการประมวลผลต่ำกว่า ลดความเสี่ยงของความเสียหายทางความร้อนต่อชิ้นส่วนที่อ่อนไหว นอกจากนี้ยังใช้ในกระบวนการบัดกรีหลายขั้นตอน ซึ่งดำเนินการ reflow หลายรอบที่อุณหภูมิต่างกัน อย่างไรก็ตาม บัดกรีอุณหภูมิต่ำอาจมีข้อจำกัด เช่น ความแข็งแรงทางกลต่ำลง ความเสี่ยงต่อการแตกหักแบบเปราะ และความเข้ากันได้กับพื้นผิวเคลือบบางชนิด ควรพิจารณาอย่างรอบคอบตามความต้องการของงานและข้อแลกเปลี่ยนที่อาจเกิดขึ้นในการเลือกบัดกรีอุณหภูมิต่ำ

ความน่าเชื่อถือของการเชื่อมต่อบัดกรี: ปัจจัยที่มีผลต่อความเหนื่อยล้าและการไหลตัว

ความน่าเชื่อถือของการเชื่อมต่อบัดกรีเป็นสิ่งสำคัญ โดยเฉพาะในงานที่การประกอบต้องเผชิญกับการเปลี่ยนแปลงอุณหภูมิ การเคลื่อนไหวทางกล หรือแรงสั่นสะเทือน การเชื่อมต่อบัดกรีอาจล้มเหลวเนื่องจากรอยร้าวจากความเหนื่อยล้า การเปลี่ยนรูปแบบของการไหลตัว หรือทั้งสองอย่างร่วมกัน ความเหนื่อยล้าคือการอ่อนแรงของการเชื่อมต่อบัดกรีอย่างช้าๆ ภายใต้การโหลดซ้ำ ในขณะที่การไหลตัวคือการเปลี่ยนรูปอย่างช้าๆ ของบัดกรีภายใต้แรงกดดันต่อเนื่องในอุณหภูมิสูง ส่วนประกอบของโลหะผสมบัดกรี โครงสร้างจุลภาคของการเชื่อมต่อ และรูปทรงของการเชื่อมต่อ ล้วนมีผลต่อความน่าเชื่อถือ ปัจจัยเช่น ค่าความขยายตัวทางความร้อน (CTE) ที่ไม่ตรงกันระหว่างชิ้นส่วนและ PCB อุณหภูมิการทำงาน และการมีโพรงอากาศหรือสารประกอบโลหะผสมก็ส่งผลต่ออายุการใช้งานของการเชื่อมต่อบัดกรี วิธีทดสอบเร่งความเร็ว เช่น การเปลี่ยนแปลงอุณหภูมิและการทดสอบแรงสั่นสะเทือน ถูกใช้เพื่อประเมินความน่าเชื่อถือและทำนายประสิทธิภาพในระยะยาว

บรรจุภัณฑ์ชิ้นส่วน: จาก BGAs ถึง QFNs และอื่นๆ

บรรจุภัณฑ์ของอุปกรณ์อิเล็กทรอนิกส์ได้พัฒนาไปอย่างมากเพื่อรองรับความต้องการในการทำให้มีขนาดเล็กลงและเพิ่มฟังก์ชันการทำงาน

Ball Grid Arrays (BGAs): การออกแบบแพ็คเกจ ระยะห่าง และการประกอบ

Ball Grid Arrays (BGAs) ได้กลายเป็นเรื่องปกติในอิเล็กทรอนิกส์สมัยใหม่เนื่องจากความหนาแน่นของ I/O สูงและประสิทธิภาพไฟฟ้าที่ยอดเยี่ยม BGAs ใช้แถวของลูกบาสโลหะบนด้านล่างของแพ็คเกจเพื่อเชื่อมต่อกับ PCB ซึ่งช่วยให้สามารถเชื่อมต่อได้จำนวนมากในพื้นที่ขนาดเล็ก มีประเภทของแพ็คเกจ BGA ต่าง ๆ รวมถึง Plastic BGAs (PBGAs), Ceramic BGAs (CBGAs), และ Flip-chip BGAs (FCBGAs) ซึ่งแต่ละแบบมีข้อดีและข้อเสียในด้านต้นทุน ความน่าเชื่อถือ และประสิทธิภาพทางความร้อน พารามิเตอร์การออกแบบแพ็คเกจ BGA เช่น ระยะห่างของลูกบอล (ball pitch) เส้นผ่านศูนย์กลางของลูกบอล และวัสดุของฐานรอง เป็นสิ่งสำคัญสำหรับการประกอบที่ประสบความสำเร็จและความน่าเชื่อถือในระยะยาว การพิจารณาในการประกอบ BGAs รวมถึงการพิมพ์แผ่นเทปโลหะบัดกรีอย่างแม่นยำ การวางตำแหน่งชิ้นส่วนอย่างถูกต้อง และการควบคุมโปรไฟล์การหลอมใหม่อย่างระมัดระวังเพื่อป้องกันข้อบกพร่อง เช่น การเชื่อมต่อกัน การว่างเปล่า และหัวในหมอน

3.3.2 Quad Flat No-Leads (QFNs): แผ่นเทอร์มอลและปัญหาการว่างเปล่า

Quad Flat No-Leads (QFNs) เป็นอีกหนึ่งประเภทแพ็คเกจยอดนิยม ซึ่งขึ้นชื่อเรื่องขนาดเล็ก ความสูงต่ำ และประสิทธิภาพทางความร้อนที่ยอดเยี่ยม QFNs มีการออกแบบไร้ขา โดยมีแผ่นโลหะบนด้านล่างของแพ็คเกจเพื่อเชื่อมต่อกับ PCB พวกเขามักมีแผ่นเทอร์มอลขนาดใหญ่ที่เปิดเผยอยู่ตรงกลางของแพ็คเกจ ซึ่งให้เส้นทางโดยตรงสำหรับการระบายความร้อนสู่ PCB อย่างไรก็ตาม แผ่นเทอร์มอลนี้อาจมีแนวโน้มที่จะว่างเปล่าในระหว่างการหลอมใหม่ ซึ่งอาจส่งผลต่อประสิทธิภาพทางความร้อนและความน่าเชื่อถือ การปรับปรุงการออกแบบแม่พิมพ์ การเลือกเทปโลหะบัดกรี และโปรไฟล์การหลอมใหม่เป็นสิ่งสำคัญสำหรับการลดการว่างเปล่าใน QFNs ต้องให้ความสนใจเป็นพิเศษกับเส้นทางการปล่อยก๊าซของสารฟลักซ์ในระหว่างการหลอมเพื่อป้องกันการเกิดโพรงขนาดใหญ่ใต้แผ่นเทอร์มอล

แพ็คเกจระดับชิป (CSPs) และแพ็คเกจระดับเวเฟอร์ (WLPs): การผลักดันสู่ความมีขนาดเล็ก

แพ็คเกจระดับชิป (CSPs) และแพ็คเกจระดับเวเฟอร์ (WLPs) เป็นเทคโนโลยีชั้นนำของการบรรจุภัณฑ์ ซึ่งช่วยให้สามารถทำให้มีขนาดเล็กลงและบูรณาการมากขึ้น CSPs ถูกกำหนดเป็นแพ็คเกจที่มีขนาดไม่เกิน 1.2 เท่าของขนาดของชิปที่บรรจุอยู่ ในขณะที่ WLPs ถูกผลิตขึ้นบนเวเฟอร์โดยตรง โดยมีการเชื่อมต่อและแพ็คเกจสุดท้ายถูกสร้างขึ้นบนเวเฟอร์ก่อนการตัด แพ็คเกจขั้นสูงเหล่านี้มีข้อได้เปรียบอย่างมากในด้านการลดขนาด ปรับปรุงประสิทธิภาพไฟฟ้าเนื่องจากความยาวของการเชื่อมต่อสั้นลง และมีศักยภาพในการลดต้นทุนผ่านกระบวนการบนเวเฟอร์ อย่างไรก็ตาม พวกเขายังมีความท้าทายในการประกอบ รวมถึงความต้องการอุปกรณ์เฉพาะ การควบคุมกระบวนการที่เข้มงวดยิ่งขึ้น และการจัดการอย่างระมัดระวังเพื่อป้องกันความเสียหายต่อโครงสร้างที่บอบบาง

ความท้าทายและความซับซ้อนในการประกอบ SMT ที่มีความน่าเชื่อถือสูง

แม้ว่า SMT จะกลายเป็นเทคโนโลยีการประกอบหลัก แต่บางการใช้งานต้องการความน่าเชื่อถือและประสิทธิภาพที่สูงขึ้น การใช้งานที่มีความน่าเชื่อถือสูง เช่นในอุตสาหกรรมอวกาศ การแพทย์ และยานยนต์ ผลักดันขอบเขตของ SMT ต้องการความใส่ใจในรายละเอียดอย่างละเอียดและความเข้าใจลึกซึ้งเกี่ยวกับกลไกความล้มเหลวที่อาจเกิดขึ้น

การทำให้มีขนาดเล็กและการเชื่อมต่อความหนาแน่นสูง (HDIs): การผลักดันขีดจำกัด

ความมุ่งมั่นอย่างไม่หยุดยั้งในการทำให้มีขนาดเล็กลงได้นำไปสู่การพัฒนา High-Density Interconnects (HDIs) ซึ่งเป็น PCB ที่มีรายละเอียดที่ละเอียดกว่า ผ่านรูที่เล็กลงและความหนาแน่นของอุปกรณ์ที่สูงขึ้นกว่าบอร์ดทั่วไป

Microvias และเทคโนโลยี Via-in-Pad: ความท้าทายด้านการออกแบบและการผลิต

Microvias ซึ่งมีเส้นผ่านศูนย์กลางโดยทั่วไปน้อยกว่า 150 ไมครอน เป็นเทคโนโลยีสำคัญสำหรับ HDIs ซึ่งช่วยให้สามารถเพิ่มความหนาแน่นของเส้นทางและลดระยะสัญญาณ ทำให้ประสิทธิภาพไฟฟ้าดีขึ้น อย่างไรก็ตาม การผลิต microvias มีความท้าทายอย่างมาก การเจาะด้วยเลเซอร์และการแกะสลักด้วยพลาสมาสามารถใช้สร้าง microvias ได้ แต่การรับประกันคุณภาพของรู เช่น ผนังรูที่สะอาดและการชุบอย่างถูกต้อง ต้องการการควบคุมกระบวนการอย่างแม่นยำ เทคโนโลยี Via-in-pad ซึ่งวาง microvias โดยตรงภายในแผ่นทองแดงที่ใช้สำหรับการบัดกรีชิ้นส่วน ก็เพิ่มความหนาแน่นของเส้นทาง แต่ก็เพิ่มความซับซ้อนในการประกอบ กระเป๋าแผ่นที่เล็กลงและการมี microvias ภายในแผ่นสามารถส่งผลต่อการพิมพ์เทปโลหะบัดกรีและการหลอมใหม่ ซึ่งต้องการการปรับแต่งอย่างระมัดระวังเพื่อป้องกันข้อบกพร่อง

การประกอบชิ้นส่วนแบบละเอียด: ความทนทานและการควบคุมกระบวนการ

การใช้งานที่มีความน่าเชื่อถือสูงมักเกี่ยวข้องกับการใช้ชิ้นส่วนที่มีระยะห่างแบบละเอียด ซึ่งระยะห่างระหว่างขา หรือ ลูกบาสโลหะบัดกรี อยู่ในระดับที่เล็กมาก การประกอบชิ้นส่วนเหล่านี้อย่างน่าเชื่อถือจำเป็นต้องมีความแม่นยำเป็นพิเศษในทุกด้านของกระบวนการ SMT ความถูกต้องในการวางตำแหน่งชิ้นส่วนกลายเป็นสิ่งสำคัญยิ่งขึ้น เนื่องจากความผิดพลาดเล็กน้อยอาจนำไปสู่การเชื่อมต่อกันหรือวงจรเปิด การพิมพ์เทปโลหะบัดกรีต้องควบคุมอย่างพิถีพิถันเพื่อให้แน่ใจว่าปริมาณเทปที่ถูกต้องถูกวางบนแต่ละแผ่น และโปรไฟล์การหลอมใหม่ต้องได้รับการปรับแต่งอย่างระมัดระวังเพื่อให้บรรลุการละลายและการเปียกของบัดกรีอย่างสมบูรณ์โดยไม่ทำให้ชิ้นส่วนเสียหายหรือเพิ่มความเสี่ยงของการเชื่อมต่อกัน ความทนทานของขนาดชิ้นส่วน การผลิต PCB และอุปกรณ์ประกอบก็ต้องเข้มงวดยิ่งขึ้น ซึ่งต้องการการควบคุมกระบวนการและการประกันคุณภาพในระดับสูง

ความสมบูรณ์ของสัญญาณและการรบกวนแม่เหล็กไฟฟ้า (EMI) ในการออกแบบ HDI

ความหนาแน่นของส่วนประกอบสูงและรายละเอียดที่ละเอียดของการออกแบบ HDI สามารถทำให้ปัญหาความสมบูรณ์ของสัญญาณและการรบกวนแม่เหล็กไฟฟ้า (EMI) แย่ลง สัญญาณความเร็วสูงมีแนวโน้มที่จะเกิด crosstalk การสะท้อน และการลดทอนมากขึ้นในบอร์ด HDI เนื่องจากความใกล้ชิดของเส้นทางและการใช้ microvias การวางแผน PCB อย่างรอบคอบ รวมถึงการควบคุมความต้านทาน การวางเส้นทางให้ถูกต้อง และการใช้ ground planes เป็นสิ่งจำเป็นเพื่อรักษาความสมบูรณ์ของสัญญาณ EMI ซึ่งเป็นการปล่อยพลังงานแม่เหล็กไฟฟ้าที่ไม่ต้องการหรือการรับพลังงานแม่เหล็กไฟฟ้า ก็อาจเป็นปัญหาในดีไซน์ HDI เทคนิคการป้องกัน การต่อสายดิน และการกรองอาจจำเป็นเพื่อบรรเทา EMI และให้เป็นไปตามมาตรฐานความเข้ากันได้แม่เหล็กไฟฟ้า เครื่องมือจำลองเป็นสิ่งสำคัญในการวิเคราะห์และปรับปรุงการออกแบบ HDI เพื่อประสิทธิภาพของความสมบูรณ์ของสัญญาณและ EMI

การจัดการความร้อนในงานที่ใช้พลังงานสูง: การระบายความร้อนอย่างมีประสิทธิภาพ

งานที่ใช้พลังงานสูง ซึ่งส่วนประกอบสร้างความร้อนจำนวนมาก เป็นความท้าทายเฉพาะสำหรับการประกอบ SMT การจัดการความร้อนอย่างมีประสิทธิภาพเป็นสิ่งสำคัญเพื่อป้องกันความร้อนเกินของส่วนประกอบ ให้ความน่าเชื่อถือในระยะยาว และรักษาประสิทธิภาพ

การออกแบบและการติดตั้งฮีทซิงค์: วัสดุและส่วนเชื่อมต่อ

ฮีทซิงค์มักจำเป็นเพื่อระบายความร้อนจากส่วนประกอบที่ใช้พลังงานสูง การออกแบบฮีทซิงค์ รวมถึงขนาด รูปร่าง การกำหนดฟิน และวัสดุ ต้องพิจารณาอย่างรอบคอบเพื่อเพิ่มประสิทธิภาพในการถ่ายเทความร้อน อลูมิเนียมและทองแดงเป็นวัสดุฮีทซิงค์ที่ใช้กันทั่วไปเนื่องจากมีความนำความร้อนสูง การติดตั้งฮีทซิงค์กับส่วนประกอบก็สำคัญเช่นกัน วัสดุเชื่อมต่อความร้อน (TIMs) เช่น น้ำมันหล่อลื่นความร้อนหรือแผ่นเทอร์โม เป็นสิ่งที่ใช้เติมช่องว่างอากาศระหว่างส่วนประกอบและฮีทซิงค์ เพื่อลดความต้านทานความร้อนและปรับปรุงการถ่ายเทความร้อน การเลือก TIM ขึ้นอยู่กับปัจจัยต่าง ๆ เช่น ประสิทธิภาพความร้อนที่ต้องการ ความเรียบของพื้นผิว และกระบวนการประกอบ

วัสดุเชื่อมต่อความร้อน (TIMs): คุณสมบัติและวิธีการใช้งาน

วัสดุเชื่อมต่อความร้อน (TIMs) มีบทบาทสำคัญในการเชื่อมต่อช่องว่างอากาศขนาดจิ๋วระหว่างส่วนประกอบที่สร้างความร้อนและฮีทซิงค์หรือ PCB ช่องว่างเหล่านี้ หากไม่เติมเต็ม จะเป็นอุปสรรคต่อการไหลของความร้อนอย่างมาก เนื่องจากความนำความร้อนของอากาศต่ำ TIMs ถูกออกแบบให้เข้ากับพื้นผิวที่เชื่อมต่อ เติมเต็มช่องว่างเหล่านี้และให้เส้นทางต่อเนื่องสำหรับการถ่ายเทความร้อน มี TIM หลายประเภท เช่น น้ำมันหล่อลื่นความร้อน วัสดุเปลี่ยนเฟส แผ่นเทอร์โม และกาวนำความร้อน แต่ละชนิดมีคุณสมบัติแตกต่างกัน เช่น ความนำความร้อน ความยืดหยุ่น (ความสามารถในการปรับเข้ากับพื้นผิว) ความหนาของเส้นบรรทัด (ความหนาของชั้น TIM หลังการประกอบ) และคุณสมบัติการปล่อยก๊าซออก (การปล่อยสารระเหยตามเวลา) การเลือก TIM ที่เหมาะสมขึ้นอยู่กับความต้องการเฉพาะของการใช้งาน รวมถึงปริมาณความร้อนที่ต้องการระบาย ความเรียบของพื้นผิว และความหนาของเส้นบรรทัด รวมถึงช่วงอุณหภูมิการทำงาน การใช้งาน TIM อย่างถูกต้องก็สำคัญเช่นกัน ซึ่งอาจรวมถึงการจ่าย TIM ในรูปแบบเฉพาะ การกดแรงกดที่ควบคุมได้ในระหว่างการประกอบ หรือการใช้เครื่องมือเฉพาะสำหรับการวางตำแหน่งอย่างแม่นยำ

โซลูชันการระบายความร้อนแบบแอคทีฟ: พัดลม การระบายความร้อนด้วยของเหลว และเครื่องทำความเย็นเทอร์โมอิเล็กทริก

ในบางงานที่ใช้พลังงานสูง วิธีการระบายความร้อนแบบพาสซีฟ เช่น ฮีทซิงค์ อาจไม่เพียงพอที่จะระบายความร้อนที่เกิดจากส่วนประกอบ ในกรณีเช่นนี้ อาจจำเป็นต้องใช้โซลูชันการระบายความร้อนแบบแอคทีฟ พัดลมมักใช้เพื่อเพิ่มการไหลของอากาศผ่านฮีทซิงค์ เพิ่มประสิทธิภาพการถ่ายเทความร้อนด้วยการพาความร้อนด้วยการพัดลม ระบบระบายความร้อนด้วยของเหลว ซึ่งหมุนเวียนสารทำความเย็นผ่านเครื่องแลกเปลี่ยนความร้อนที่ติดตั้งกับส่วนประกอบ ให้ความสามารถในการระบายความร้อนสูงขึ้น เครื่องทำความเย็นเทอร์โมอิเล็กทริก (TEC) ซึ่งรู้จักกันในชื่อ Peltier coolers ใช้ผล Peltier เพื่อสร้างความแตกต่างของอุณหภูมิระหว่างจุดเชื่อมสองจุด โดยการถ่ายเทความร้อนออกจากส่วนประกอบ โซลูชันการระบายความร้อนแบบแอคทีฟขึ้นอยู่กับความต้องการความร้อนเฉพาะของงาน รวมถึงการใช้พลังงาน ระดับเสียง ขนาด และความน่าเชื่อถือ

การเคลือบป้องกันและการห่อหุ้ม: การป้องกันสิ่งแวดล้อมที่รุนแรง

งานที่ต้องการความน่าเชื่อถือสูงมักต้องการให้การประกอบอิเล็กทรอนิกส์ทำงานในสภาพแวดล้อมที่รุนแรง ซึ่งอาจสัมผัสกับความชื้น ฝุ่น สารเคมี การสั่นสะเทือน และอุณหภูมิที่สูง การเคลือบป้องกันและการห่อหุ้มเป็นวิธีที่นิยมใช้เพื่อปกป้องชุดประกอบจากปัจจัยเหล่านี้

วัสดุสำหรับการเคลือบป้องกัน: อะคริลิก ซิลิโคน ยูรีเทน และพาราเลน

การเคลือบป้องกันเป็นฟิล์มบางที่เป็นโพลิเมอร์ซึ่งใช้เคลือบบนพื้นผิวของ PCB ที่ประกอบแล้วเพื่อสร้างเกราะป้องกันสิ่งปนเปื้อนในสิ่งแวดล้อม วัสดุสำหรับการเคลือบป้องกันมีหลายประเภท แต่ละชนิดมีคุณสมบัติและลักษณะการทำงานเฉพาะ อะคริลิกเป็นที่นิยมและง่ายต่อการใช้งาน ให้การป้องกันความชื้นและไฟฟ้าสถิตย์ที่ดี ซิลิโคนให้ความทนทานต่ออุณหภูมิสูงและความยืดหยุ่น ยูรีเทนให้ความทนทานต่อสารเคมีและการสึกหรอ พาราเลน ซึ่งใช้กระบวนการพ่นไอระเหย ให้การเคลือบที่บางและสม่ำเสมอ พร้อมคุณสมบัติป้องกันสิ่งปนเปื้อนที่ดี การเลือกวัสดุเคลือบป้องกันขึ้นอยู่กับสภาพแวดล้อมเฉพาะที่ชุดประกอบจะต้องเผชิญ รวมถึงปัจจัยด้านต้นทุน ความง่ายในการใช้งาน และความสามารถในการซ่อมแซม

วิธีการใช้งาน: การพ่น การจุ่ม และการเคลือบแบบเลือกเจาะจง

การเคลือบกันความเข้มข้นสามารถนำไปใช้ได้หลายวิธี รวมถึงการพ่น การจุ่ม การทาแปรง และการเคลือบแบบเลือกเฉพาะ การพ่นเป็นวิธีที่พบมากที่สุด ให้การควบคุมความหนาและการคลุมได้ดี การจุ่มเกี่ยวข้องกับการจุ่มชุดประกอบทั้งหมดลงในถังของวัสดุเคลือบ ซึ่งให้การคลุมเต็มที่แต่บางครั้งอาจต้องปิดบังบริเวณที่ไม่ควรเคลือบ การทาแปรงเหมาะสำหรับการผลิตขนาดเล็กหรือการปรับแต่ง การเคลือบแบบเลือกใช้เครื่องจ่ายหุ่นยนต์เพื่อเคลือบเฉพาะบริเวณของบอร์ด ซึ่งช่วยลดความจำเป็นในการปิดบัง วิธีการเลือกใช้ขึ้นอยู่กับปัจจัยต่าง ๆ เช่น ความซับซ้อนของชุดประกอบ ความหนาและความสม่ำเสมอของการเคลือบ ปริมาณการผลิต และต้นทุน 4.3.3 การห่อหุ้มและการบรรจุ: พิจารณาวัสดุและกระบวนการ

การห่อหุ้มและการบรรจุให้การป้องกันในระดับที่สูงกว่าการเคลือบกันความเข้มข้นโดยการห่อหุ้มชุดอิเล็กทรอนิกส์ด้วยวัสดุแข็งหรือเจล ซึ่งช่วยเพิ่มการป้องกันจากความชื้น สารเคมี การกระแทกทางกล และการสั่นสะเทือน การห่อหุ้มโดยทั่วไปหมายถึงกระบวนการเคลือบชุดด้วยชั้นบางของวัสดุ ในขณะที่การบรรจุเกี่ยวข้องกับการเติมเต็มกล่องบรรจุภัณฑ์ทั้งหมดด้วยวัสดุห่อหุ้ม มีการใช้วัสดุต่าง ๆ สำหรับการห่อหุ้มและการบรรจุ รวมถึงอีพ็อกซี่ ซิลิโคน ยูรีเทน และอะคริลิก การเลือกวัสดุขึ้นอยู่กับความต้องการเฉพาะของการใช้งาน เช่น ช่วงอุณหภูมิการทำงาน ระดับของการป้องกัน และคุณสมบัติทางกลที่ต้องการ กระบวนการห่อหุ้มหรือบรรจุเองก็ต้องควบคุมอย่างระมัดระวังเพื่อให้แน่ใจว่ามีการเติมเต็มช่องว่างทั้งหมด ป้องกันการก่อตัวของฟองอากาศ และลดความเครียดบนชิ้นส่วนในระหว่างการบ่ม

แนวโน้มใหม่และทิศทางในอนาคตของ SMT

วงการประกอบ SMT กำลังพัฒนาอย่างต่อเนื่อง โดยมีแรงผลักดันจากความต้องการที่เพิ่มขึ้นสำหรับการทำให้มีขนาดเล็กลง ประสิทธิภาพสูงขึ้น ฟังก์ชันการทำงานที่เพิ่มขึ้น และความน่าเชื่อถือที่ดีขึ้น แนวโน้มสำคัญหลายอย่างกำลังสร้างอนาคตของ SMT

เทคโนโลยีบรรจุภัณฑ์ขั้นสูง: การบรรจุแบบ 3D และระบบในบรรจุภัณฑ์ (SiP)

ข้อจำกัดของการบรรจุแบบ 2D แบบดั้งเดิม ซึ่งชิ้นส่วนถูกวางเคียงข้างกันบนระนาบเดียว กำลังผลักดันให้พัฒนาเทคโนโลยีบรรจุภัณฑ์ขั้นสูงที่สามารถบูรณาการแนวตั้งได้

- การบรรจุแบบ 3D: เกี่ยวข้องกับการซ้อนชิปหรือแพ็คเกจหลายชั้นในแนวตั้งและเชื่อมต่อกันโดยใช้เทคนิคเช่นผ่านซิลิคอนไวอัส (TSVs) ตัวเชื่อมต่อ หรือการเชื่อมต่อด้วยลวด การบรรจุแบบ 3D มีข้อได้เปรียบอย่างมากในด้านความหนาแน่นของการบูรณาการที่เพิ่มขึ้น ประสิทธิภาพที่ดีขึ้นเนื่องจากระยะการเชื่อมต่อที่สั้นลง และรูปแบบที่กะทัดรัดขึ้น อย่างไรก็ตาม ยังมีความท้าทายด้านการจัดการความร้อน ความน่าเชื่อถือของการเชื่อมต่อ และความซับซ้อนในการผลิต

- ระบบในบรรจุภัณฑ์ (SiP): เทคโนโลยี SiP ก้าวไปอีกขั้นด้วยการบูรณาการหลายส่วน เช่น ไอซี, ส่วนประกอบแบบพาสซีฟ และแม้แต่เซ็นเซอร์ เข้าด้วยกันในแพ็คเกจเดียว วิธีนี้ช่วยสร้างระบบอิเล็กทรอนิกส์ที่มีการบูรณาการสูงและกะทัดรัด พร้อมฟังก์ชันการทำงานที่เพิ่มขึ้น การออกแบบและการผลิต SiP ต้องใช้เทคนิคที่ซับซ้อนสำหรับการวางตำแหน่งส่วนประกอบ การเชื่อมต่อ และการห่อหุ้ม

อิเล็กทรอนิกส์แบบยืดหยุ่นและยืดได้: วัสดุใหม่และกระบวนการประกอบ

ความสนใจที่เพิ่มขึ้นในอิเล็กทรอนิกส์สวมใส่ จอแสดงผลแบบยืดหยุ่น และอุปกรณ์ทางการแพทย์ฝังตัว กำลังผลักดันให้พัฒนาอิเล็กทรอนิกส์แบบยืดหยุ่นและยืดได้ วัสดุและกระบวนการประกอบใหม่ ๆ จำเป็นต้องรองรับการงอ การยืด และการโค้งงอโดยไม่ลดทอนประสิทธิภาพหรือความน่าเชื่อถือ

- วัสดุใหม่: หมึกนำไฟฟ้า วัสดุพื้นฐานที่ยืดหยุ่น (เช่น ยางสังเคราะห์) และสารกึ่งตัวนำอินทรีย์ กำลังถูกพัฒนาเพื่อให้สามารถสร้างวงจรที่ยืดหยุ่นและยืดได้

- กระบวนการประกอบ: เทคนิคการพิมพ์ เช่น การพิมพ์ด้วยหมึกพิมพ์แบบฉีดและการพิมพ์หน้าจอ ถูกปรับใช้สำหรับการผลิตวงจรอิเล็กทรอนิกส์แบบยืดหยุ่น การพิมพ์ถ่ายเท ซึ่งเป็นการผลิตองค์ประกอบวงจรบนวัสดุฐานที่แข็ง แล้วถ่ายเทไปยังวัสดุฐานที่ยืดหยุ่น เป็นแนวทางที่น่าจับตามองอีกแนวทางหนึ่ง

อัตโนมัติและอุตสาหกรรม 4.0: โรงงานอัจฉริยะและการปรับปรุงโดยใช้ข้อมูล

ความซับซ้อนที่เพิ่มขึ้นของการประกอบ SMT และความต้องการด้านผลผลิตและคุณภาพที่สูงขึ้น กำลังผลักดันให้มีการนำหลักการอัตโนมัติและอุตสาหกรรม 4.0 ไปใช้ในอุตสาหกรรมอิเล็กทรอนิกส์

- โรงงานอัจฉริยะ: แนวคิดของ “โรงงานอัจฉริยะ” ซึ่งเครื่องจักร กระบวนการ และระบบเชื่อมต่อกันและสื่อสารกัน กำลังได้รับความนิยมในกระบวนการประกอบ SMT ซึ่งช่วยให้สามารถตรวจสอบการผลิตแบบเรียลไทม์ การปรับปรุงกระบวนการโดยใช้ข้อมูล และการบำรุงรักษาเชิงคาดการณ์

- การปรับปรุงโดยใช้ข้อมูล: ข้อมูลจำนวนมากที่ถูกสร้างขึ้นโดยอุปกรณ์ SMT และระบบตรวจสอบ สามารถนำมาใช้เพื่อปรับปรุงการควบคุมกระบวนการ ลดข้อบกพร่อง และเพิ่มผลผลิต อัลกอริทึมการเรียนรู้ของเครื่องสามารถนำมาใช้วิเคราะห์ข้อมูลนี้ ค้นหารูปแบบ และปรับแต่งพารามิเตอร์ของกระบวนการแบบเรียลไทม์

ความยั่งยืนในอุตสาหกรรมอิเล็กทรอนิกส์: ลดผลกระทบต่อสิ่งแวดล้อม

อุตสาหกรรมอิเล็กทรอนิกส์กำลังเผชิญกับแรงกดดันที่เพิ่มขึ้นในการลดผลกระทบต่อสิ่งแวดล้อม ซึ่งรวมถึงการลดขยะอิเล็กทรอนิกส์ การลดการใช้พลังงาน และการใช้วัสดุที่ยั่งยืนมากขึ้น

- การบัดกรีไร้สารตะกั่ว: การเปลี่ยนไปใช้การบัดกรีไร้สารตะกั่วเป็นก้าวสำคัญในการลดการใช้วัสดุอันตรายในอุตสาหกรรมอิเล็กทรอนิกส์

- อุปกรณ์ที่ประหยัดพลังงาน: ผู้ผลิตกำลังพัฒนาอุปกรณ์ SMT ที่ประหยัดพลังงานมากขึ้น เช่น เตาอบรีฟโลว์ที่มีฉนวนกันความร้อนและระบบกู้คืนความร้อนที่ดีขึ้น

- การรีไซเคิลและการจัดการขยะอิเล็กทรอนิกส์: ความพยายามในการปรับปรุงการรีไซเคิลชิ้นส่วนอิเล็กทรอนิกส์และลดปริมาณขยะอิเล็กทรอนิกส์ที่ลงเอยในหลุมฝังกลบ

บทสรุป: ภูมิทัศน์ของ SMT ที่เปลี่ยนแปลงอย่างต่อเนื่อง

เทคโนโลยีการประกอบ Surface Mount (SMT) ได้ปฏิวัติการผลิตอิเล็กทรอนิกส์ ทำให้สามารถพัฒนาอุปกรณ์อิเล็กทรอนิกส์ที่มีขนาดเล็กลง เบาลง มีพลังมากขึ้น และซับซ้อนมากขึ้น การเดินทางจากผ่านรูไปสู่ SMT ได้รับการเน้นนวัตกรรมอย่างต่อเนื่องในด้านวัสดุ กระบวนการ และอุปกรณ์ ดังที่เราได้สำรวจในวิเคราะห์เชิงลึกนี้ หลักการสำคัญของการประกอบ SMT ตั้งแต่การวางชิ้นส่วนจนถึงการบัดกรีด้วยความร้อนซ้ำ เป็นการผสมผสานที่ซับซ้อนของความแม่นยำ ระบบอัตโนมัติ และการควบคุมกระบวนการอย่างละเอียด

วิทยาศาสตร์วัสดุที่สนับสนุน SMT ก็มีความสำคัญเช่นกัน โดยคุณสมบัติของวัสดุพื้นผิว PCB อัลลอยบัดกรี และบรรจุภัณฑ์ชิ้นส่วน ล้วนมีบทบาทสำคัญในความน่าเชื่อถือและประสิทธิภาพของการประกอบสุดท้าย การใช้งานที่ต้องการความน่าเชื่อถือสูงสุดผลักดันขอบเขตของ SMT โดยต้องการความใส่ใจในรายละเอียดมากขึ้นและความเข้าใจลึกซึ้งเกี่ยวกับกลไกความล้มเหลวที่อาจเกิดขึ้น การทำให้มีขนาดเล็กลง การเชื่อมต่อความหนาแน่นสูง การจัดการความร้อน และการปกป้องสิ่งแวดล้อม เป็นเพียงบางส่วนของความท้าทายที่ต้องแก้ไขในงานที่ต้องการเหล่านี้

อนาคตของการประกอบ SMT สดใส ด้วยความก้าวหน้าต่อเนื่องในด้านบรรจุภัณฑ์ขั้นสูง อิเล็กทรอนิกส์แบบยืดหยุ่นและสามารถยืดได้ ระบบอัตโนมัติ และความยั่งยืน แนวโน้มเหล่านี้กำลังสร้างยุคใหม่ของการผลิตอิเล็กทรอนิกส์ ซึ่งโรงงานอัจฉริยะ การปรับปรุงโดยข้อมูล และแนวปฏิบัติที่เป็นมิตรกับสิ่งแวดล้อมจะกลายเป็นสิ่งสำคัญมากขึ้น เมื่อเราก้าวไปข้างหน้า การวิจัยและพัฒนาต่อเนื่องในด้านวัสดุ กระบวนการ และอุปกรณ์จะเป็นสิ่งจำเป็นเพื่อรองรับความต้องการที่เพิ่มขึ้นอย่างต่อเนื่องของอุตสาหกรรมอิเล็กทรอนิกส์ การเดินทางของ SMT ยังไม่สิ้นสุด มันเป็นวิวัฒนาการอย่างต่อเนื่อง ขับเคลื่อนโดยความมุ่งมั่นไม่หยุดยั้งในการสร้างนวัตกรรมและความปรารถนาที่จะสร้างระบบอิเล็กทรอนิกส์ที่ทรงพลังและซับซ้อนมากขึ้น ซึ่งจะกำหนดโลกในวันพรุ่งนี้