คุณอาจเคยยืนอยู่บนพื้นโรงงานผลิต มองดูถาดของแผงวงจรพิมพ์ (PCB) ที่เพิ่งผลิตเสร็จ และคิดว่ามันดูสมบูรณ์แบบ ข้อต่อบัดกรีสว่างและเงางาม ขอบบัดกรีตรงตามเกณฑ์การมองเห็น IPC-A-610 Class 3 ผู้จัดการคุณภาพยังส่งรายงานให้คุณว่าชุดนี้ผ่านการทดสอบความสะอาด และถึงกระนั้น ผ่านไปสามเดือน แผงวงจรเหล่านั้นกลับมาจากภาคสนามในสภาพเสียหาย ทำงานผิดปกติ หรือใช้แบตเตอรี่หมดเร็วกว่าที่สเปกกำหนดถึงสามเท่า

นี่คือความย้อนแย้งหลักของการผลิตอิเล็กทรอนิกส์สมัยใหม่: แผงวงจรอาจดูสมบูรณ์แบบและ “เป็นไปตาม” มาตรฐานอุตสาหกรรม แต่เคมีภายในกลับถูกกำหนดให้เน่าเสีย

เมื่อระบบที่มีความน่าเชื่อถือสูงล้มเหลวเป็นครั้งคราว—ประเภทของการคืนสินค้า “ไม่พบข้อผิดพลาด” ที่หายไปในการทดสอบบนโต๊ะแต่กลับมาอีกในสภาพแวดล้อมที่ชื้น—สาเหตุส่วนใหญ่ไม่ใช่เส้นทางวงจรขาดหรือชิปเสีย มันแทบจะมองไม่เห็นเลย มันคือการปนเปื้อนของไอออนที่ติดอยู่ในเงามืดของแผงวงจร ใต้ชิ้นส่วนที่ไม่มีสายตาหรือกล้องใดเห็น คุณไม่ได้ต่อสู้กับข้อบกพร่องการผลิตแบบดั้งเดิม คุณกำลังต่อสู้กับฟิสิกส์ และถ้ากลยุทธ์ของคุณพึ่งพาการตรวจสอบด้วยสายตาหรือค่าเฉลี่ยความสะอาดโดยรวม ฟิสิกส์จะเป็นฝ่ายชนะ

ฟิสิกส์ของการรั่วไหล

เพื่อเข้าใจว่าทำไมความล้มเหลวเหล่านี้เกิดขึ้น คุณต้องหยุดคิดว่า “ความสะอาด” เป็นคุณสมบัติด้านความสวยงาม และเริ่มคิดว่าเป็นข้อกำหนดทางไฟฟ้า คราบฟลักซ์ ซึ่งเป็นผลพลอยได้จากกระบวนการบัดกรี ไม่ใช่แค่สิ่งสกปรก มันคือค็อกเทลเคมีที่ภายใต้เงื่อนไขที่เหมาะสมจะกลายเป็นตัวนำไฟฟ้า

กลไกนั้นง่ายและโหดร้าย ฟลักซ์สมัยใหม่ส่วนใหญ่ถูกออกแบบให้ “ไม่ต้องล้าง” หมายความว่าคราบของมันควรจะปลอดภัย ในห้องเซิร์ฟเวอร์ที่ควบคุมอากาศแห้ง มันมักจะเป็นเช่นนั้น แต่คราบฟลักซ์มีคุณสมบัติชอบดูดความชื้น; มันดูดซับความชื้นจากอากาศ เมื่อคุณรวมความชื้นนั้นกับเกลือไอออนิกในคราบและใช้แรงดันไฟฟ้าข้ามมัน คุณจะสร้างเซลล์อิเล็กโทรไลติก

กระแสไฟฟ้ารั่วไหล อาจเริ่มในระดับนาโนแอมป์—เล็กเกินกว่าจะทำให้เกิดการลัดวงจรรุนแรง แต่เพียงพอที่จะทำลายวงจรที่ไวต่อความเสียหาย หากคุณกำลังออกแบบอุปกรณ์ IoT หรืออุปกรณ์ฝังในทางการแพทย์ นี่คือที่ที่งบประมาณพลังงานของคุณถูกใช้จนหมด คุณอาจโทษผู้ขายแบตเตอรี่เพราะอุปกรณ์ของคุณใช้งานได้หกเดือนแทนที่จะเป็นสองปี แต่แบตเตอรี่ไม่ได้มีปัญหา แผงวงจรเพียงแค่ใช้โหลดพาราซิติกผ่านฟิล์มนำไฟฟ้าของฟลักซ์เปียก ค่อยๆ ดูดพลังงานระบบจนหมด

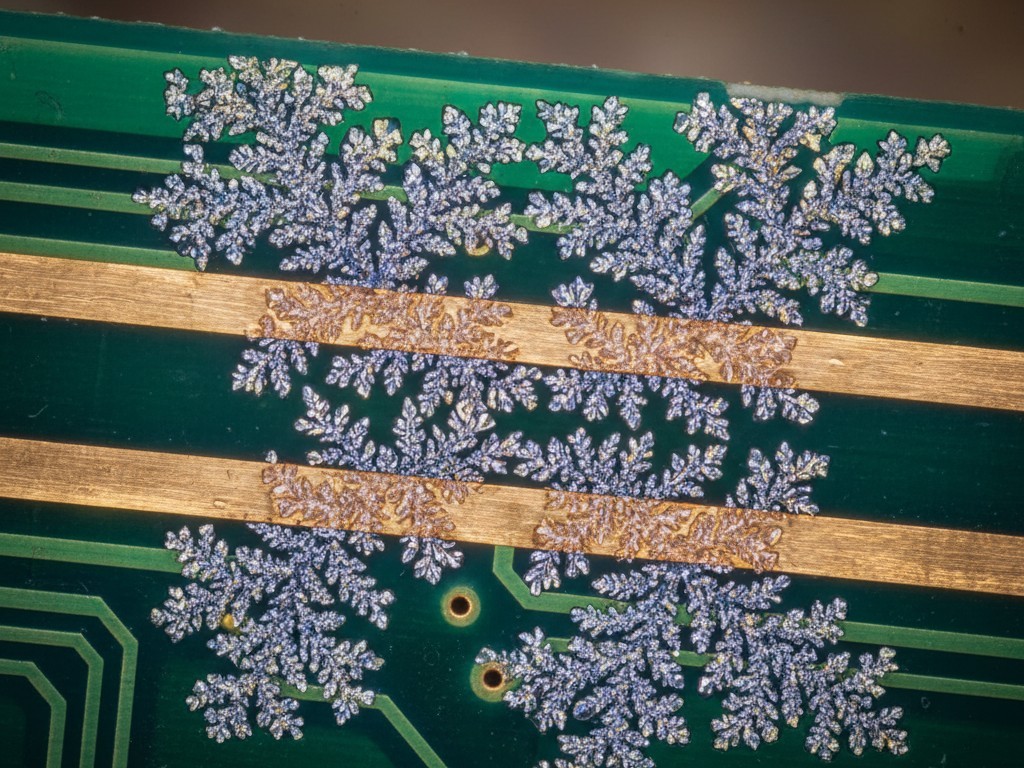

ในสถานการณ์ที่รุนแรงขึ้น การรั่วไหลนี้พัฒนาเป็นการเคลื่อนที่ทางอิเล็กโทรเคมี ไอออนโลหะละลายที่ขั้วบวกและเคลื่อนที่ไปยังขั้วลบ เกิดการชุบโลหะเป็นโครงสร้างคล้ายเฟิร์นที่เรียกว่าดินไดรต์ ฉันเคยเห็นดินไดรต์เหล่านี้เติบโตใต้ชั้นเคลือบคอนฟอร์มอลในเซ็นเซอร์แรงดันสูงที่ใช้บนแท่นขุดเจาะน้ำมัน วิศวกรคิดว่าการเคลือบจะปกป้องแผงวงจร แต่พวกเขาเคลือบบนพื้นผิวที่สกปรก การเคลือบไม่ได้ปิดกั้นความชื้นออกไป มันดักจับสารปนเปื้อนไอออนิกไว้กับแผงวงจร สร้างสภาพเรือนกระจกที่มีแรงดันสำหรับการเติบโตของดินไดรต์ ในที่สุดการเคลือบก็ลอกออก พองขึ้นเมื่อปฏิกิริยาเกิดแก๊ส และเซ็นเซอร์ก็ลัดวงจร การเคลือบไม่ใช่แค่แผ่นปิดแผลสำหรับกระบวนการที่สกปรก ถ้าพื้นผิวไม่เป็นกลางทางเคมีตั้งแต่แรก การเคลือบก็เป็นเพียงตัวเพิ่มแรงลบสำหรับความล้มเหลว

ความผิดพลาดของค่าเฉลี่ย (ทำไม ROSE ถึงตายแล้ว)

เป็นเวลาหลายสิบปีที่อุตสาหกรรมใช้การทดสอบ ROSE (Resistivity of Solvent Extract) เพื่อจับปัญหาเหล่านี้ คุณจุ่มบอร์ดลงในสารละลาย วัดการเปลี่ยนแปลงของความต้านทานไฟฟ้า และได้ตัวเลขที่แสดงถึงความสะอาดเฉลี่ยของชุดประกอบ หากต่ำกว่า 1.56 µg/cm² ของค่าเทียบเท่า NaCl คุณก็ผ่าน

วิธีนี้ล้าสมัย มันถูกพัฒนาสำหรับเทคโนโลยีผ่านรูที่ชิ้นส่วนมีขนาดใหญ่ ระยะห่างกว้าง และของเหลวทำความสะอาดสามารถล้างพื้นผิวทั้งหมดได้ง่าย การใช้ ROSE กับแผงวงจรความหนาแน่นสูงสมัยใหม่ที่มี QFN (Quad Flat No-leads) และชิ้นส่วน 0201 เป็นเรื่องที่แย่กว่าการไม่มีประโยชน์ มันอันตราย

ดูรูปทรงเรขาคณิต การทดสอบ ROSE จะเฉลี่ยการปนเปื้อนทั่วทั้งพื้นที่ผิวของแผงวงจร คุณอาจมีแผงวงจรที่สะอาดเกือบทุกที่ แต่มีความเข้มข้นสูงของฟลักซ์ที่ยังทำงานอยู่ติดอยู่ใต้ QFN 48 ขา ตัวเดียว เพราะการทดสอบเฉลี่ยค่าที่สูงนี้ทั่วทั้งแผง ตัวเลขสุดท้ายจึงดูต่ำ คุณได้รับรายงานว่า “ผ่าน” ในขณะที่ QFN นั้นนั่งอยู่ในแอ่งของฮาไลด์ รอวันที่มีความชื้นสูงวันแรกเพื่อทำให้ลัดวงจร

ขีดจำกัดมาตรฐานมักถูกยอมรับตามกาลเวลาจากยุคที่มีความไวต่ำกว่า ค่า 1.0 µg/cm² อาจเหมาะสำหรับเครื่องปิ้งขนมปัง แต่สำหรับเรดาร์รถยนต์ที่ทำงานที่ความถี่สูง หรือเครื่องกระตุ้นหัวใจที่ตรวจจับสัญญาณไมโครโวลต์ นั่นคือหายนะ การพึ่งพาค่าเฉลี่ยรวมเพื่อรับรองการออกแบบความหนาแน่นสูงก็เหมือนกับการตรวจวัดอุณหภูมิเฉลี่ยของโรงพยาบาลเพื่อดูว่าผู้ป่วยคนใดมีไข้ มันปกปิดความเป็นจริงในท้องถิ่น

นิติวิทยาศาสตร์ท้องถิ่น: ความจริงเพียงหนึ่งเดียว

ถ้าคุณไม่สามารถวัดการปนเปื้อนในท้องถิ่นได้ คุณก็แค่เดา เพื่อให้มั่นใจในความน่าเชื่อถือของการออกแบบที่มีการรั่วไหลต่ำมาก คุณต้องเปลี่ยนจากการเฉลี่ยรวมเป็นการตรวจสอบเฉพาะจุดโดยใช้เครื่องมือเช่น C3 (การควบคุมความสะอาดที่สำคัญ) หรือ Ion Chromatography (IC) เฉพาะจุด

กระบวนการนี้เหมือนการผ่าตัด แทนที่จะล้างทั้งแผงวงจรในถัง ระบบเหล่านี้จะใช้หัวฉีดขนาดเล็กจ่ายปริมาตรของของเหลวสกัดที่แม่นยำลงบนส่วนประกอบเฉพาะ เช่น QFN ที่สงสัยหรือกลุ่ม BGAs ที่แน่น ของเหลวจะนั่งอยู่ตรงนั้น ละลายคราบที่ติดอยู่ระหว่างแผ่น และถูกดูดกลับขึ้นมาเพื่อตรวจวิเคราะห์

ผลลัพธ์มักน่าตกใจ ฉันเคยตรวจสอบสายการผลิตที่การทดสอบ ROSE แบบรวมแสดงค่า 0.2 µg/cm² อย่างสบายใจ แต่การสกัดเฉพาะจุดบน IC จัดการพลังงานเผยระดับใกล้เคียง 15 µg/cm² ของซัลเฟตและโบรไมด์ นั่นคือหลักฐานเด็ด นั่นคือความแตกต่างระหว่างผลิตภัณฑ์ที่เชื่อถือได้กับการเรียกคืนในสนาม

คุณยังต้องตรวจสอบอนาคต ไม่ใช่แค่ปัจจุบัน นี่คือที่มาของการทดสอบ Surface Insulation Resistance (SIR) SIR ใช้คูปองทดสอบที่มีลวดลายหวีออกแบบมาเลียนแบบรูปทรงของแผงวงจรของคุณ คุณจะนำคูปองเหล่านี้ไปเผชิญกับความร้อน ความชื้น และแรงดันไฟฟ้าต่อเนื่องเป็นเวลาหลายสัปดาห์ (มักเกิน 500 ชั่วโมง) ถ้าความต้านทานลดลง คุณจะรู้ว่ากระบวนการของคุณ—ฟลักซ์ การล้าง และการอบ—กำลังสร้างเส้นทางนำไฟฟ้า

เมื่อวิเคราะห์ผลลัพธ์เหล่านี้ คุณไม่ได้ตามล่าหา "สิ่งสกปรก" ทั่วไป คุณกำลังมองหาไอออนเฉพาะ คลอไรด์และโบรไมด์เป็นตัวทำลายที่รุนแรงซึ่งมักมาจากตัวกระตุ้นฟลักซ์ ซัลเฟตมักมาจากการล้างด้วยน้ำประปาหรือบรรจุภัณฑ์กระดาษแข็ง โซเดียมอาจมาจากเหงื่อของมนุษย์ การรู้ ว่าสิ่งปนเปื้อนคืออะไร—ไม่ว่าจะเป็นซัลเฟตจากน้ำล้างที่หมดแรง กรดอินทรีย์อ่อนจากฟลักซ์ หรือโบรไมด์จากลามิเนต ระดับรายละเอียดเช่นนี้เป็นสิ่งสำคัญสำหรับการวิเคราะห์สาเหตุหลักและพิสูจน์ได้อย่างชัดเจนว่ากระบวนการสะอาด อยู่บนแผงวงจรจะบอกคุณ ว่าที่ไหน กระบวนการล้มเหลว

เคมีของความเสียใจ

การแก้ปัญหานี้มักต้องการการสนทนาที่เข้มข้นเกี่ยวกับฟลักซ์ "ไม่ต้องล้าง" คำการตลาด "ไม่ต้องล้าง" เป็นหนึ่งในกลยุทธ์หลอกลวงที่ประสบความสำเร็จที่สุดในประวัติศาสตร์อิเล็กทรอนิกส์ มันสื่อว่า "ปล่อยไว้แบบนั้นก็จะดี" ชื่อที่ถูกต้องกว่าคือ "สารตกค้างต่ำ ความเสี่ยงสูง"

สำหรับของเล่นผู้บริโภคหรือวงจรดิจิทัลมาตรฐานในสภาพแวดล้อมแห้ง "ไม่ต้องล้าง" ก็เพียงพอแล้ว แต่สำหรับวงจรที่ต้องการความน่าเชื่อถือสูงและรั่วไหลต่ำ สารตกค้างนั้นเป็นภาระปัญหา ปัญหาคือคุณไม่สามารถล้างแผงวงจร "ไม่ต้องล้าง" ด้วยน้ำได้ เรซินเหล่านี้ถูกออกแบบมาให้ไม่ละลายน้ำ ถ้าคุณล้างด้วยน้ำ DI บริสุทธิ์ คุณมักจะไม่สามารถล้างออกได้ คุณแค่ละลายตัวพาหะบางส่วนและทิ้งคราบขาวนำไฟฟ้าที่แย่กว่าสารตกค้างเดิม

ในการทำความสะอาดบอร์ดสมัยใหม่ คุณต้องใช้เคมี คุณต้องใช้สารทำความสะอาดที่มีคุณสมบัติเป็นสบู่—สารทำความสะอาดที่ออกแบบมาให้ทำปฏิกิริยากับคราบฟลักซ์เพื่อทำให้ละลายน้ำได้ ช่วยให้สามารถล้างออกจากใต้ชิ้นส่วนที่มีระยะยกต่ำได้ คุณต้องต่อสู้กับกับดักทางเรขาคณิต หากชิ้นส่วนมีความสูงยก 25 ไมครอน น้ำที่มีแรงตึงผิวสูง (72 ไดน์) จะมีปัญหาในการซึมผ่านช่องว่างนั้น คุณต้องใช้ของเหลวทำความสะอาดที่มีแรงตึงผิวต่ำกว่าและกระบวนการล้างที่เพิ่มพลังงานกล (เช่น การพ่นหรืออัลตราโซนิก) เพื่อบังคับให้ของเหลวเข้าไปและที่สำคัญคือดึงของเสียออกมา

ความน่าเชื่อถือเป็นทางเลือก

มักจะมีเสียงในห้องที่โต้แย้งเรื่องนี้ พวกเขาจะบอกว่าการทดสอบเฉพาะจุดช้าเกินไป หรือการเพิ่มรอบล้างด้วยสารทำความสะอาดมีค่าใช้จ่ายสูงเกินไป พวกเขาคำนวณผิด

พวกเขาคำนวณแค่ต้นทุนของของเหลวและเวลาของเครื่องจักร แต่ละเลยต้นทุนของชื่อเสียงเมื่อผลิตภัณฑ์เรือธงของคุณล้มเหลวในเขตร้อน พวกเขาละเลยต้นทุนการบินวิศวกรไปยังไซต์ลูกค้าเพื่อตรวจสอบข้อผิดพลาด "ผี" ที่หายไปเมื่อเปิดแอร์ ฟิสิกส์ไม่เจรจากับตารางการผลิตของคุณ ถ้าคุณปล่อยไอออนบนแผงวงจร และให้พวกมันมีเส้นทางและแรงดัน พวกมันจะเคลื่อนที่ ทางเลือกเดียวของคุณคือจะเอาออกก่อนที่แผงจะออกจากโรงงาน หรือรอให้พวกมันทำลายผลิตภัณฑ์ในมือของลูกค้า