การออกแบบสมบูรณ์แบบ ชิ้นส่วนที่ทนทาน การจัดเรียงความร้อนที่เหมาะสม การจำลองที่ไร้ข้อผิดพลาด แล้วเวลาหรือเดือนหลังจากเปิดตัว รายงานภาคสนามก็ไหลมา สเตจพลังงานร้อนเกินไป ประสิทธิภาพถูกปิดกั้น ในกรณีที่แย่ที่สุด ชิ้นส่วนล้มเหลวอย่างสิ้นเชิง สาเหตุไม่ใช่ความผิดของการออกแบบ แต่มันคือช่องว่าง: ฟองอากาศจุลทรรศน์ที่ถูกขังอยู่ในบัดกรี

ช่องว่างเหล่านี้คือฆาตกรเงาในอิเล็กทรอนิกส์กำลังแรงสูง สำหรับชิ้นส่วนอย่าง DPAK, D2PAK และ QFN ขนาดใหญ่ที่ติดตั้งบนการเท Copper หนัก ช่องว่างไม่ใช่แค่รอยตำหนิเพรียวบาง แต่มันเป็นอันตรายโดยตรงต่อความน่าเชื่อถือและอายุการใช้งานของผลิตภัณฑ์ของคุณ ที่ Bester PCBA เราไม่ปล่อยให้ประสิทธิภาพความร้อนเป็นเรื่องบังเอิญ เราได้ออกแบบแนวทางเชิงระบบเพื่อค้นหาและกำจัดช่องว่างเหล่านี้ในจุดที่เป็นอันตรายที่สุด

ทำไม Power Stage ของคุณถึงเป็นระเบิดเวลาเรื่องความร้อนที่กำลังเดินทาง

ช่องว่างในบัดกรีคือกระเป๋าอากาศ อากาศเป็นฉนวนความร้อนที่ยอดเยี่ยม เมื่อช่องว่างเกิดขึ้นใต้แผ่นความร้อนหลักของชิ้นส่วนพลังงาน มันขัดขวางทางเดินของความร้อนที่จะออกไปยังแผ่นวงจร แทนที่จะเป็นการเชื่อมต่อที่กว้างและสม่ำเสมอกับฮีทซิงค์ทองแดง ความร้อนถูกบังคับให้เลี่ยงผ่านกระเป๋าแวดล้อมที่เป็นฉนวนนี้ การมีช่องว่างนี้สร้างจุดร้อนในตัวที่ส่งผลให้อุณหภูมิจุดเชื่อมต่อของชิ้นส่วนพุ่งสูงเกินกว่าที่ datasheets และการจำลองของคุณทำนายไว้

ผลกระทบไม่ใช่เรื่องทฤษฎี เปอร์เซ็นต์ช่องว่างที่สำคัญสามารถเพิ่มอุณหภูมิจุดเชื่อมต่อได้ถึง 20°C หรือมากกว่า ภายใต้ภาระงาน ทำให้อายุการใช้งานของชิ้นส่วนลดลงอย่างมากและลดความน่าเชื่อถือของระบบทั้งหมด

ฟิสิกส์ของช่องว่าง: วิธีที่โฟร์ซิมเทปก่อให้เกิดกับดักความร้อน

ช่องว่างเกิดจากโฟร์ซิมเทปเอง โฟร์ซิมเป็นการผสมผสานของลูกบอลบัดกรีโลหะและฟลักซ์เหลว During reflow ฟลักซ์จะเข้าไปทำงานอย่างมาก จากนั้นปล่อยกลิ่น ซึ่งเป็นส่วนของการปล่อยแก๊ส เมื่อได้รับความร้อน ในกระบวนการ reflow ทั่วไป ฟองอากาศเหล่านี้ต้องออกจากบัดกรีเหลว ก่อนที่จะกลายเป็นของแข็ง

เมื่อทำการบัดกรีชิ้นส่วนเล็กลงบนแผ่นเล็กลง การปล่อยก๊าซออกมีเส้นทางหนีที่สั้นและง่าย สถานการณ์กลายเป็นวิกฤตเมื่อจัดการกับแผ่นความร้อนขนาดใหญ่

DPAK และ Copper Pour ขนาดใหญ่: พายุที่สมบูรณ์แบบสำหรับความล้มเหลว

D2PAK ที่นั่งอยู่บน Copper Pour ขนาดใหญ่สร้างสภาพแวดล้อมที่เหมาะสมสำหรับการกักเก็บฟองอากาศ เหตุผลคือ พื้นที่ผิวของแผ่นความร้อนขนาดใหญ่หมายความว่ามีปริมาณฟลักซ์ออกมากในเวลาเดียวกัน ระยะจากศูนย์กลางของแผ่นไปยังขอบยาว ทำให้ฟองอากาศมีเส้นทางลำบากในการออก เมื่อบัดกรีเริ่มแข็งตัวจากนอกเข้าใน เส้นทางหนีจะถูกปิดผนึก ทำให้ช่องว่างถูกกักไว้โดยถาวร ผลลัพธ์คือ ข้อต่อบัดกรีที่ดูแข็งแรงด้านนอกแต่ภายในถูกทำลาย เช่น คานโครงสร้างที่เต็มไปด้วยโพรงอากาศ

ข้อบกพร่องใน “Good Enough”: ทำไมการไหลของมาตรฐานจึงล้มเหลว

เตารีฟลว์แบบคอนเว็กชันมาตรฐานไม่สามารถแก้ปัญหานี้ได้ในเชิงพื้นฐาน มันให้ความร้อน แต่ไม่มีกลไกช่วยให้ไอระเหยที่ถูกขังออกมา กระบวนการนี้ขึ้นอยู่กับความหวังว่าฟองอากาศจะค้นหาเส้นทางออกก่อนที่โลหะบัดกรีจะแข็งตัว—ความหวังนี้บ่อยครั้งถูกทำลายลงในดีไซน์ที่มีพลังงานสูง

บางกระบวนการหันมาใช้เตารีฟลว์แบบสุญญากาศพื้นฐาน โดยคิดว่าแรงดันที่ลดลงเป็นคำตอบวิเศษ แต่การใช้สุญญากาศลึกและฉับพลันต่อโลหะบัดกรีที่หลอมละลายนั้นเป็นแนวทางที่หยาบ มันอาจทำให้โลหะบัดกรีเกิดฟองอากาศอย่างรุนแรง ซึ่งนำไปสู่การกระเด็นที่สร้างไฟไหม้ขัดหรือบอลบัดกรีที่ทำให้ความสะอาดในการประกอบลดลง หากไม่มีการควบคุมอย่างแม่นยำ สุญญากาศพื้นฐานสร้างปัญหามากกว่าที่จะช่วยได้ มันไม่ใช่ทดแทนกระบวนการที่มีวินัย

สมุดภาพ PCBA ของ Bester: ระบบสำหรับการประกอบไร้ช่องว่าง

ที่ Bester PCBA เรา treats การลดพื้นที่ว่างไม่ใช่เพียงขั้นตอนเดียวแต่เป็นระบบบูรณาการ กระบวนการของเรารวมการวิศวกรรมเทมเพลต การโปรไฟล์สุญญากาศขั้นสูง และวินัยในกระบวนการอย่างเข้มงวดเพื่อให้แน่ใจว่าการเชื่อมโลหะบัดกรีมีความสมบูรณ์สูงสุดสำหรับส่วนประกอบที่ไวต่อช่องว่าง

เริ่มต้นด้วยเทมเพลต: วิศวกรรมการวางซ้อนของครีบโลหะบัดกรี

ก่อนไปยังเตา เราวางแผนให้การวางซ้อนของโลหะบัดกรีต่อสู้กับช่องว่าง แทนที่จะเป็นการเปิดช่องขนาดใหญ่สำหรับแผ่นความร้อน เรามักกำหนดรูปแบบ ‘หน้าต่างกระจก’ การออกแบบนี้แบ่งการวางซ้อนขนาดใหญ่เป็นแผ่นเล็กๆ พร้อมช่องทางที่กำหนดไว้ระหว่างกัน ช่องทางเหล่านี้ทำหน้าที่เป็นเส้นทางถ่ายเทก๊าซ โดยให้ฟลักซ์ระเหยออกจากด้านล่างของส่วนประกอบในช่วงเริ่มต้นของกระบวนการรีฟลว์ เป็นแนวป้องกันเบื้องต้นที่ง่ายแต่มีประสิทธิภาพสูง

ศิลปะของโปรไฟล์สุญญากาศ: การเร่งแรงดันที่ควบคุมได้

เมื่อโลหะบัดกรีละลาย เตารีฟลว์แบบสุญญากาศของเราไม่ได้เพียงแค่ใช้สุญญากาศแบบหยาบ เราใช้โปรไฟล์แรงดันที่วางแผนไว้อย่างระมัดระวัง เราลดแรงดันในช่วงการเร่งที่ควบคุมได้อย่างอ่อนโยน เพื่อให้ช่องว่างเล็กๆ รวมตัวและขยายตัวช้าๆ การกระทำนี้ช่วยดึงก๊าซที่ถูกขังออกจากโลหะบัดกรีโดยไม่ก่อให้เกิดการเดือดรุนแรงที่ทำให้เกิดการกระเด็น ด้วยการจัดการแรงดัน อุณหภูมิ และเวลาอย่างแม่นยำ เราจึงสามารถขจัดช่องว่างโดยคงความมั่นคงและรูปร่างของจุดบัดกรีที่หลอมละลายไว้

ฮีโร่ที่ไม่เป็นที่รู้จัก: วินัยในการอุ่นล่วงหน้าและการเปิดใช้งานฟลักซ์

แม้กระทั่งโปรไฟล์สุญญากาศที่ล้ำหน้าที่สุดก็ไร้ประโยชน์หากไม่มีขั้นตอนอุ่นล่วงหน้าและการแช่ที่วินัย กระบวนการของเราให้ความสำคัญอย่างมากกับขั้นตอนนี้ เราให้แน่ใจว่าการประกอบทั้งหมดได้รับการอุ่นให้เท่าเทียมกัน ทำให้ฟลักซ์สามารถทำความสะอาดและเริ่มออกก๊าซในลักษณะควบคุมได้ ก่อนหน้านี้ โลหะบัดกรีเข้าสู่อุณหภูมิ Liquidus เพื่อให้แน่ใจว่าเมื่อแรงดันสุญญากาศถูกนำไปใช้ ฟลักซ์ได้ทำหน้าที่ของมันแล้วและส่วนใหญ่ของไอระเหยได้ถูกปล่อยออกไปแล้ว ปล่อยให้แรงดันสุญญากาศดูแลเฉพาะฟองอากาศที่ติดขังเท่านั้น

เกินความคิดปรารถนา: การตรวจสอบความสมบูรณ์ของความร้อน

เราไม่ได้ดำเนินการบนความหวัง เรายึดมั่นในหลักฐาน กระบวนการของเราสร้างขึ้นบนพื้นฐานของการตรวจสอบ โดยใช้เครื่องมือการตรวจสอบในอุตสาหกรรมเพื่อยืนยันผลลัพธ์จากงานของเรา

การตรวจรังสีเอกซ์: การมองเห็นช่องว่างที่เรากำจัดไปแล้ว

หลังการประกอบ เราใช้ระบบตรวจสอบด้วยรังสีเอกซ์ 2D และ 3D เพื่อมองตรงผ่านส่วนประกอบและเข้าสู่จุดบัดกรี ซึ่งช่วยให้เราประมาณร้อยละของช่องว่างได้อย่างแม่นยำ ในอุตสาหกรรมอาจยอมรับช่องว่างสูงสุดถึง 25% แต่กระบวนการรีฟลว์ด้วยสุญญากาศของเรามักได้เปอร์เซ็นต์ในระดับต่ำสุดในหลักเดียวสำหรับแผ่นความร้อนที่สำคัญ ข้อมูลนี้เป็นหลักฐานอย่างเป็นกลางและเชิงปริมาณของการเชื่อมต่อที่แข็งแรงตามโครงสร้าง

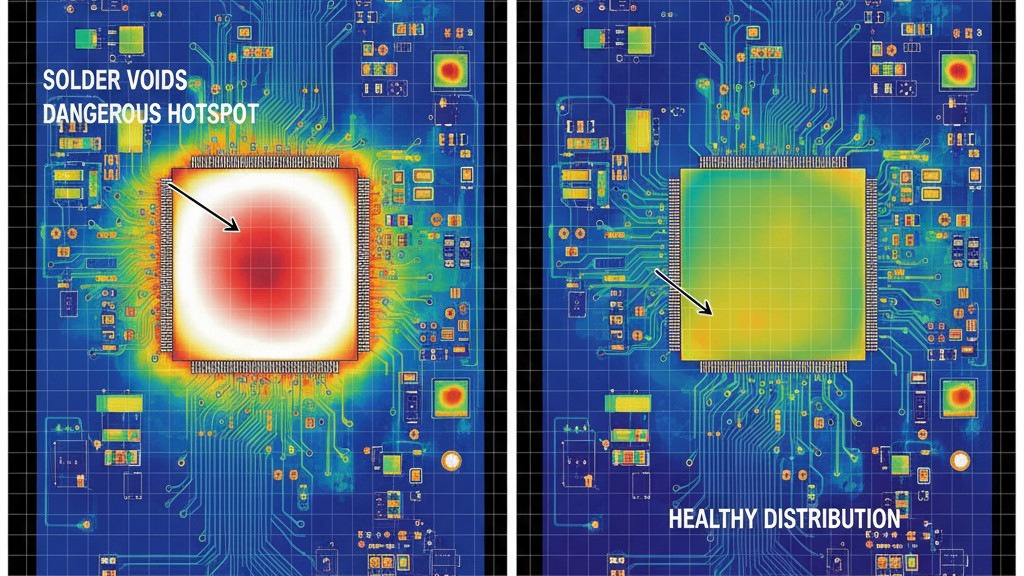

เทอร์มOGRAPHY อินฟราเรด: การพิสูจน์ประสิทธิภาพความร้อน

เปอร์เซ็นต์ช่องว่างต่ำเป็นเพียงครึ่งเดียวของเรื่องราว เป้าหมายสูงสุดคือประสิทธิภาพความร้อนที่ยอดเยี่ยม เพื่อปิดวงจรนี้ เรายืนยันสิ่งนี้โดยตรง โดยการเปิดเครื่องบอร์ดย่อยและดูด้วยกล้องอินฟราเรดความละเอียดสูง เราวิเคราะห์แนวเทอร์มอลระหว่างช่วงไฟฟ้าแบบเรียลไทม์ การวิเคราะห์ IR นี้ยืนยันว่าการเชื่อมอาร์กอนแบบช่องว่างต่ำของเราส่งผ่านความร้อนได้อย่างมีประสิทธิภาพจากชิ้นส่วน, รักษาอุณหภูมิจุดต่อเชื่อมต่ำและรับรองว่าผลิตภัณฑ์จะทำงานได้อย่างน่าเชื่อถือในสนาม เราแทนที่สมมติฐานด้วยข้อมูลเชิงความร้อน

ต้นทุนที่แท้จริงของการมีช่องว่างในบัดกรี

กระบวนการที่ล้ำหน้ามากเช่นการรีโฟลว์ด้วยสุญญากาศเป็นการลงทุนล่วงหน้าที่มากกว่าการวิ่งคอนเวคชั่นมาตรฐาน เราสนับสนุนให้ลูกค้าของเราพิจารณาทางเลือกอื่นๆ ราคาการกู้คืนผลิตภัณฑ์คืออะไร? ค่าใช้จ่ายด้านวิศวกรรมในการออกแบบบอร์ดใหม่เพื่อชดเชยข้อบกพร่องการผลิต? ความเสียหายต่อชื่อเสียงแบรนด์ของคุณเมื่อผลิตภัณฑ์เรือธงล้มเหลว?

ช่องว่างของบัดกรีเป็นภาระซ่อนเร้นที่ฝังอยู่ในฮาร์ดแวร์ของคุณ ค่าใช้จ่ายของฟองอากาศเดียวที่ติดอยู่สามารถสะท้อนผ่านธุรกิจของคุณ, ปรากฏในคำร้องขอรับประกัน, การขายที่สูญเสีย, และความเชื่อมั่นของลูกค้าที่ลดลง

ที่ Bester PCBA, กระบวนการรีโฟลว์ด้วยสุญญากาศของเราไม่ใช่แค่บริการ; มันคือประกันภัยต่อภาระซ่อนเร้นเหล่านี้ มันคือการลงทุนในความน่าเชื่อถือของผลิตภัณฑ์, ความปลอดภัยของผู้ใช้, และความสมบูรณ์ของแบรนด์ เรามีความเชี่ยวชาญด้านการผลิตที่รับรองว่าการออกแบบอันยอดเยี่ยมของคุณจะทำงานได้ตรงตามที่คุณตั้งใจไว้