ผู้ควบคุมอุตสาหกรรมที่กลับมาจากสนามพบเรื่องราวที่คุ้นเคย การเคลือบ conformal ที่ดูไร้ที่ติในระหว่างการตรวจสอบสุดท้าย ตอนนี้กลับพบเส้นทางไฟฟ้าสามารถนำไฟฟ้าได้หลังจากอยู่ในสภาพชื้นเป็นเวลาหลายเดือน ตุ้มที่เติบโตแบบ dendritic ระหว่างเส้นทาง เหล้ามลิ้นจากสนิมใต้สิ่งที่ควรเป็นเกราะป้องกัน ความเชื่อมโยงทั่วไปในความล้มเหลวเหล่านี้ไม่ใช่ตัวเคลือบ แต่เป็นสิ่งที่อยู่ใต้พื้นผิว: เศษซากจาก flux ที่ไม่ต้องทำความสะอาด ทิ้งไว้ก่อนที่จะเคลือบ

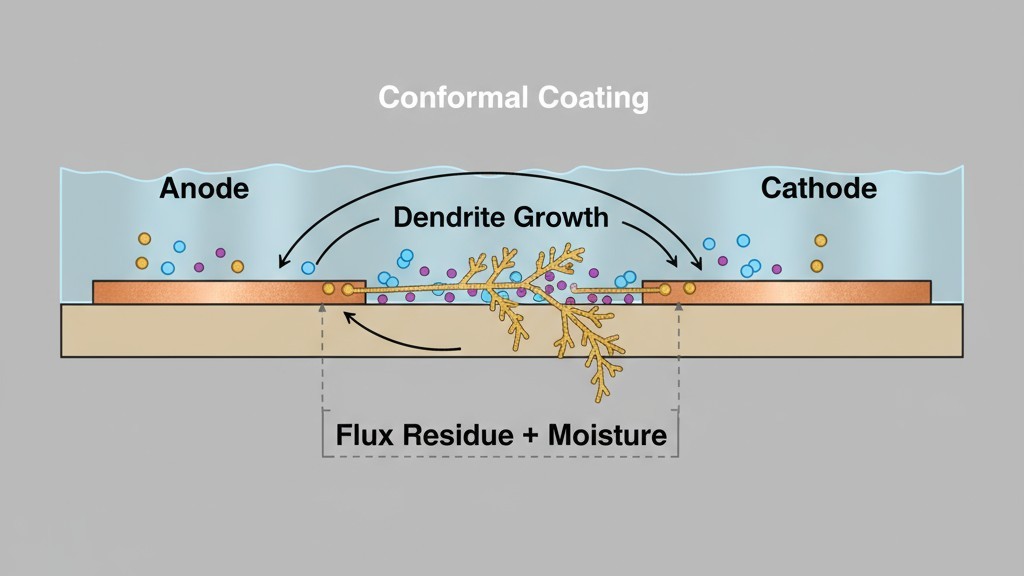

การจับคู่ flux ที่ไม่ต้องทำความสะอาดกับการเคลือบ conformal อะคริลิกหรือยูรีเทนสร้างโหมดความล้มเหลวที่คาดเดาได้ในสภาพความชื้น ซึ่งไม่ใช่ความผิดปกติของวัสดุหรือการใช้งานที่ประมาท มันเป็นผลของเคมีพื้นฐาน Flux ที่ไม่ต้องทำความสะอาดออกแบบให้เหลือเศษซากไอออน เมื่อถูกปิดผนึกภายใต้การเคลือบและสัมผัสกับความชื้น การก่อตัวที่เป็นกลางเหล่านี้กลายเป็นจุดทำปฏิกิริยาไฟฟ้าเคมี แทนที่จะปกป้องอุปกรณ์ การเคลือบกลับทำให้ความชื้นติดอยู่บนพื้นผิวที่ปนเปื้อน ทำให้ความเสื่อมสภาพที่มันควรป้องกันเร่งขึ้น

การเข้าใจกลไกนี้ต้องพิจารณาพฤติกรรมของเศษซาก flux และคุณสมบัติของการเคลือบทั่วไป ใน PCBA ของเรา เราได้เห็นอัตราการลดลงของ RMA สำหรับโมดูลในสภาพชื้นมากกว่าร้อยละ 60 เมื่อผู้ผลิตจัดการกับเศษซาก ก่อนหน้านี้ การเคลือบ กระบวนการนี้เริ่มต้นด้วยการรับรู้ง่าย ๆ: “no-clean” เป็นการจัดประเภทของการบัดกรี ไม่ใช่การรับประกันความเข้ากันได้ของการเคลือบ

กลไกความล้มเหลวที่มองไม่เห็น

ปัญหาไม่ประกาศตัวเองในระหว่างการผลิต ชิ้นงานที่เคลือบใหม่เสร็จสามารถผ่านการทดสอบไฟฟ้าโดยไม่มีข้อผิดพลาดในการต้านทานฉนวน การเคลือบดูเป็นเนื้อเดียวกันภายใต้กล้องจุลทรรศน์ ความล้มเหลวจะปรากฏขึ้นเมื่ออุปกรณ์ทำงานในสภาพแวดล้อมปลายทาง เช่น สวิงอุณหภูมิและความชื้นในอากาศทำให้เศษซากที่ถูกกักไว้ใต้พื้นผิวเกิดปฏิกิริยา

ความชื้นเข้าทางการเคลือบแม้จะดีที่สุดก็ไม่เป็นอุปสรรคสมบูรณ์ต่อไอระเหยน้ำ อะคริลิก ซึ่งเป็นที่นิยมเพราะใช้งานง่ายมีอัตราการส่งผ่านไอน้ำที่ให้โมเลกุลน้ำสามารถแพร่ผ่านโพลีเมอร์ได้ ยูรีเทน ซึ่งเป็นที่ชื่นชอบในความแข็งแรงทนทานมีความซึมผ่านน้อยลงแต่ก็ไม่เป็นแบบ hermetic อย่างสมบูรณ์ เมื่อเวลาผ่านไป โดยเฉพาะในสภาพแวดล้อมที่มีความชื้นสูงหรือมีการเปลี่ยนแปลงอุณหภูมิ ความชื้นหลีกเลี่ยงไม่ได้ที่จะเข้าถึงตัวเชื่อมต่อระหว่างการเคลือบและ PCB

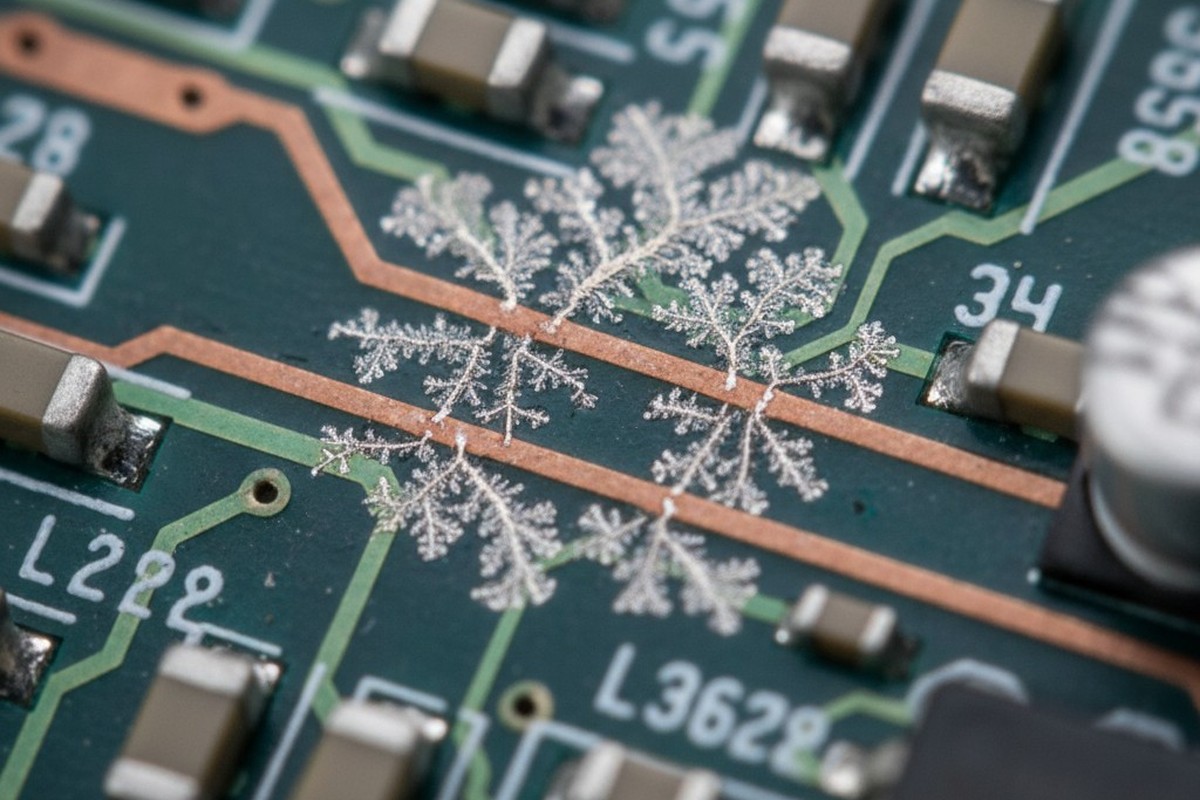

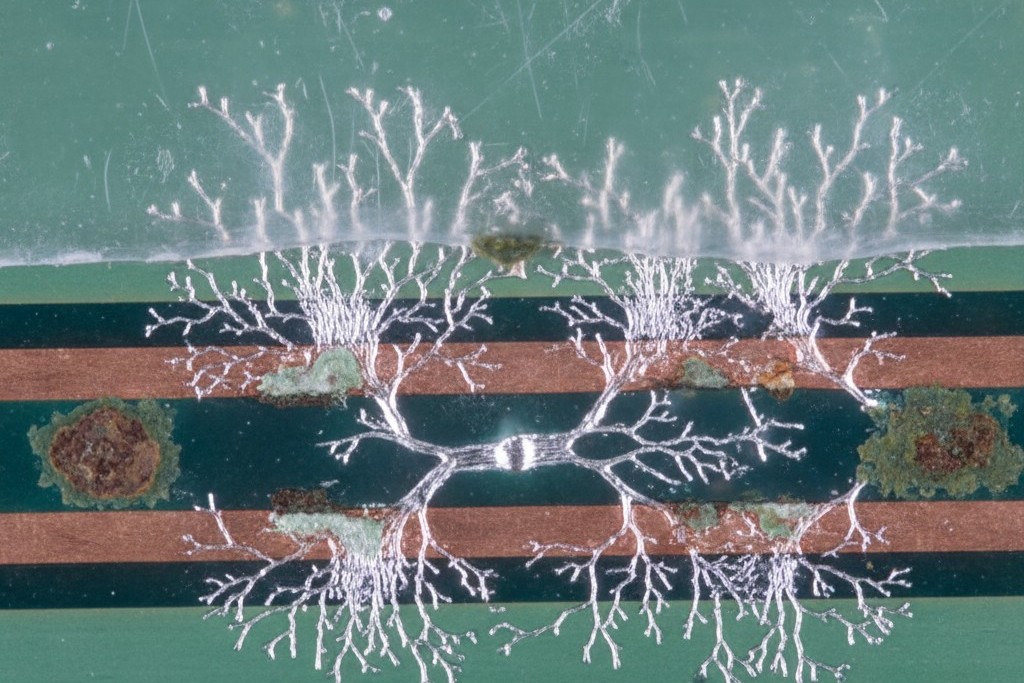

ที่จุดเชื่อมต่อ ความชื้นพบกับเศษซาก flux ที่ประกอบด้วยตัวกระตุ้นที่ระเหยบางส่วนและตัวพาเรซินเหล่านี้เป็น hygroscopic — ดูดซับน้ำและก่อตัวเป็น electrolyte แบบท้องถิ่น เมื่ออุปกรณ์เปิดใช้งาน สนามไฟฟ้าอยู่ระหว่างตัวนำติดกัน ปัจจัย electrolyte ให้พื้นผิวที่นำไฟฟ้าสำหรับไอออนเคลื่อนที่ ปฏิกิริยาไฟฟ้าเคมีเริ่มต้นที่แอโนด โดยละลายโลหะจากเส้นลวดทองแดงหรือเคลือบขั้ว จากนั้นที่แคโทด ไอออนเหล่านี้จะถูกลดและ deposited เป็น dendrites โลหะที่เติบโตตามเส้นแรงไฟฟ้าจนสามารถเชื่อมกันเป็นสะพานนำไฟฟ้า ทำให้เกิดการรั่วไหลของกระแสไฟฟ้าหรือการลัดวงจรโดยตรง

เคลือบผิวไม่ได้ป้องกันสิ่งนี้; กลับทำให้แย่ลง โดยการซีลคราบรอบวงบนบอร์ด เคลือบผิวจะหยุดความชื้นไม่ให้ระเหยในช่วงแห้ง วงที่ปนเปื้อนจะเปียกชื้นอยู่เป็นเวลานานกว่าที่จะเป็นบนชิ้นส่วนที่ไม่มีการเคลือบ อนุญาตให้ปฏิกิริยาไฟฟ้าเคมีดำเนินไปอย่างต่อเนื่อง ความเสี่ยงด้านความน่าเชื่อถือที่เล็กน้อยบนบอร์ดเปล่า กลายเป็นโอกาสที่ใกล้เคียง เมื่ออยู่ภายใต้การเคลือบที่กักเก็บคราบและความชื้นที่มันดูดไว้

ทำไมเศษไอออนิกถึงสะสมอยู่ใต้เคลือบ

ปัญหาเริ่มต้นขึ้นในระหว่างการบัดกรีรีฟโลว์ ฟลักซ์มีหน้าที่เดียว: ขจัดออกไซด์จากผิวโลหะเพื่อให้บอร์ดเชื่อมทองแดงสามารถสร้างพันธะที่ถูกต้องได้ ฟลักซ์ไม่ต้องล้างทำความสะอาดใช้กรดอินทรีย์อ่อน ๆ ซึ่งบางครั้งช่วยเสริมด้วยตัวกระตุ้น halide เพื่อให้บรรลุเป้าหมาย ในระหว่างการรีฟโลว์ กรดเหล่านี้จะทำปฏิกิริยากับออกไซด์ทองแดงและสิ่งปนเปื้อนอื่น ๆ สร้างเกลือโลหะที่ละลายน้ำได้

ในวงจร reflow ที่สมบูรณ์ ผลพลอยได้จากปฏิกิริยาเหล่านี้และตัวพาหะฟลักซ์เองจะระเหยในอุณหภูมิสูงสุดระหว่าง 240–250°C สิ่งที่เหลืออยู่คือคราบสะสม ซึ่งออกแบบให้เป็นสารที่ปลอดภัยในสภาพการทำงานทั่วไป ประกอบด้วยแทบทั้งหมดของเรซินหรือฟิล์มโพลีเมอร์ กรดอินทรีย์ที่หนักกว่า และปริมาณของชนิดไอออน

คำสำคัญคือ ร่องรอย. คราบฟลักซ์ที่ไม่ต้องล้างออกไม่ใช่ว่าไม่มีไอออนเลย มันประกอบด้วยไอออนคาร์บ็อกซิเลตจากกรดอินทรีย์ คอปเปอร์ไอออนที่ซับซ้อนกับส่วนประกอบของฟลักซ์ และ—ถ้ามี—ไอออน halide ในขณะที่ภาระไอออนรวมโดยทั่วไปต่ำเกินไปที่จะก่อให้เกิดปัญหาบนบอร์ดที่ไม่มีการเคลือบ แต่มันไม่เป็นศูนย์ การใช้การเคลือบปรับแต่งช่วยปิดผนึกไอออนร่องรอยเหล่านี้ไว้ในที่เดียว ทำให้พวกเขาถูกเข้มข้นไว้ที่จุดเชื่อมต่อของบอร์ดกับการเคลือบ

การเปลี่ยนจากคราบที่เป็นกลางไปสู่สารปนเปื้อนที่ใช้งานได้ เริ่มเมื่อโมเลกุลน้ำซึมผ่านการเคลือบ โมเลกุลน้ำจะละลายไอออนในสารละลายไฟฟ้าเล็กน้อยระหว่างการเคลือบและบอร์ด ฟิล์มนี้อาจมีความหนาเพียงนาโนเมตร แต่ก็เพียงพอ สนามไฟฟ้าจากรอยต่อที่จ่ายไฟจะผลักดันการเคลื่อนที่ของไอออน ทองแดงที่จุดกลายเป็นฟอในทองแดงที่ละลายเข้าไปในไอออนทองแดง ซึ่งวิ่งผ่านของเหลวไฟฟ้าไปยังแคโทด ที่ซึ่งพวกมันจะตกเป็นทองแดงก้อน นี้เป็นการตกผลึกที่ไม่สม่ำเสมอ มันตามเส้นทางของแรงสนามสูงสุด สร้างโครงสร้างต้นไม้แบบกิ่งก้าน หากมีไอออน halide ก็จะเร่งกระบวนการโดยการสร้างคอมเพล็กซ์ทองแดง-halide ที่ละลายได้สูง

บนบอร์ดที่ไม่มีการเคลือบ กระบวนการนี้จะจำกัดตัวเองเมื่อของเหลวแห้ง ตามการเคลือบนี้ ความชื้นจะถูกกักเก็บไว้ ของเหลวยังคงอยู่ตราบใดที่บอร์ดได้รับไฟฟ้าและความชื้นสูงพอ ดันเดรตจะเติบโตอย่างต่อเนื่องจนกระทั่งพวกเขาข้ามช่องว่างระหว่างตัวนำและการประกอบล้มเหลว

ความเปราะบางของวัสดุ: อะคริลิก กับ ยูรีเทน

ไม่ใช่การเคลือบทั้งหมดที่ไวต่อความเสียหายเท่ากัน ปฏิสัมพันธ์ระหว่างคราบฟลักซ์และความชื้นขึ้นอยู่กับความสามารถในการผ่านของการเคลือบ การยึดเกาะบนพื้นผิวที่ปนเปื้อน และปฏิกิริยาในการรับมือกับแรงกดดันจากสิ่งแวดล้อม

การเคลือบอะคริลิกเป็นโพลีเมอร์เทอร์โมพลาสติก ซึ่งมีมูลค่าสำหรับการใช้งานง่ายและสามารถแก้ไขได้ง่าย พวกมันยังเป็นหนึ่งในวัสดุที่แพร่ผ่านความชื้นได้มากสุด โดยมีอัตราการผ่านไอของไอระเหยอยู่ที่ 20 ถึง 50 กรัมต่อเมตรตารางต่อวัน ซึ่งหมายความว่าความชื้นจะไปถึงพื้นผิว PCB อย่างรวดเร็ว การยึดเกาะเป็นช่องโหว่ลำดับที่สองของพวกมัน การเคลือบอะคริลิกจะเชื่อมต่อด้วยการล็อคกลไกและแรงแวนเดอร์วาลส์ที่อ่อนแอ แต่คราบฟลักซ์สร้างชั้นคราบรบกวนที่ป้องกันการเชื่อมต่ออย่างแข็งแรง การเคลือบอาจดูดีในตอนแรก แต่การสลายตัวของความร้อนหรือแรงกดดันเชิงกลสามารถทำให้มันแยกออกได้ ช่องว่างที่เกิดขึ้นจะเต็มไปด้วยชั้นของของเหลวไฟฟ้าที่ยังคงเป็นตัวนำซึ่งเร่งให้เกิดการกัดกร่อนและการเติบโตของเดนไดรต์

การเคลือบยูรีเทนเป็นโพลีเมอร์ที่แข็งและสามารถทนต่อแรงเสียดทานและความชื้นได้ดี ด้วยอัตราการส่งผ่านเพียง 5 ถึง 15 กรัมต่อตารางเมตรต่อวัน ซึ่งช่วยได้ แต่ยูรีเทนก็มีวิธีการล้มเหลวแบบต่าง ๆ พวกมันมีโมดูโลัสของความยืดหยุ่นสูงและสัมประสิทธิ์การขยายตัวทางความร้อนที่แตกต่างจากพื้นผิว PCB บนพื้นผิวที่สะอาด การเคลือบยูรีเทนสามารถทนต่อแรงกดดันของการสลายตัวของความร้อน แต่บนชั้นคราบฟลักซ์ การยึดเกาะอ่อนแอ การเคลือบที่แข็งจะแตกร้าวหรือแยกออกตามเส้นขอบเขตนี้ รอยร้าวเป็นเส้นทางตรงสำหรับความชื้นที่จะซึมผ่านบริเวณที่ปนเปื้อน ข้ามผ่านความสามารถในการผ่านของการเคลือบ และสร้างบริเวณที่ความเสียหายรุนแรงและการเติบโตของเดนไดรต์

วัสดุอื่น ๆ มีพฤติกรรมแตกต่างออกไป วัสดุเคลือบซิลิโคนมีความสามารถในการแพร่ผ่านสูงแต่ 'หายใจ' ได้ ทำให้ความชื้นสามารถหลบหนีออกได้ง่ายเช่นเดียวกับที่มันเข้ามา ซึ่งเป็นการป้องกันการสะสมที่จุดเชื่อมต่อ พาราเลนเป็นซับซ้อนในรูปแบบก๊าซ พื้นผิวสร้างเป็นบล็อกที่บางมาก มีลักษณะเป็นปรับแต่งได้ง่ายและมีความสามารถในการแพร่ผ่านต่ำ แต่ประสิทธิภาพของมันอาจลดลงจากรูจากและวิธีการห่อหุ้มคราบในขณะที่ความล้มเหลวทั้งสองไม่ได้เป็นอุบัติเหตุ แต่กลไกความล้มเหลวของพวกมันแตกต่างจากอะคริลิกและยูรีเทน

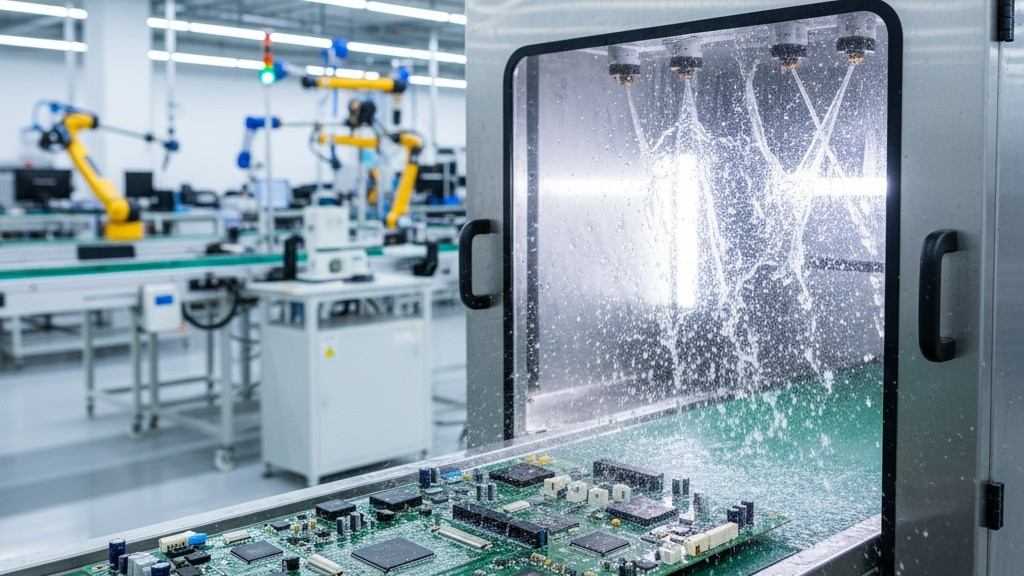

การตัดสินใจทำความสะอาดก่อนเคลือบ

คำตอบคือการตัดสินใจโดยกระบวนการ: เมื่อไหร่คราบไอออนบนชิ้นส่วนที่ไม่ต้องล้างจะกลายเป็นสิ่งที่ไม่รับได้สำหรับการเคลือบปรับแต่ง? คำตอบขึ้นอยู่กับฟลักซ์, โปรไฟล์ reflow, วัสดุเคลือบ และสิ่งแวดล้อมที่จะใช้งาน

การวัดระดับของการปนเปื้อนจำเป็นต้องทดสอบ เนื่องจากการมองด้วยตาเปล่าเป็นวิธีที่ไม่มีประโยชน์ บอร์ดอาจดูสะอาดแต่ยังแฝงไอออนเพียงพอที่จะทำให้ล้มเหลว วิธีที่พบบ่อยที่สุดคือการทดสอบความต้านทานของตัวทำละลายที่ใช้ในการล้างบอร์ด ซึ่งจะแสดงผลเป็นค่าปริมาณ NaCl ต่อหน่วยพื้นที่ (เช่น µg ของ NaCl/cm²) สำหรับการวิเคราะห์ละเอียดขึ้น การวิเคราะห์ไอออนิคสามารถระบุชนิดของไอออนและความเข้มข้นของมัน

ระดับการปนเปื้อนที่ยอมรับได้แตกต่างกันตามชนิดของการเคลือบ จากประสบการณ์ในสนามและการทดสอบเร่ง การเคลือบอะคริลิกบนฟลักซ์ที่ไม่ต้องล้างมักล้มเหลวในสภาพแวดล้อมชื้นเมื่อปริมาณดับเพลิงไอออนเกิน 1.56 µg/cm² NaCl เทียบเท่า ยูรีเทนสามารถรับมือกับระดับที่สูงกว่าเล็กน้อย ประมาณ 2 ถึง 3 µg/cm² เนื่องจากมีความสามารถในการแพร่ผ่านความชื้นต่ำกว่า

การตัดสินใจทำความสะอาดขับเคลื่อนโดยเกณฑ์เหล่านี้ หากกระบวนการควบคุมอย่างดีโดยใช้ฟลักซ์ที่เหลืออยู่น้อยจะทำให้ปนเปื้อนต่ำกว่าขีดจำกัดสำหรับการเคลือบที่เลือกไว้ การทำความสะอาดอาจไม่จำเป็น อย่างไรก็ตาม ปัจจัยเช่น เส้นทางรีโฟลว์ที่ไม่สมบูรณ์ การใช้ฟลักซ์ไฮ-แอคทีวิตี้ Halide หรือโครงสร้างบอร์ดที่ซับซ้อนซึ่งจับ residu ทั้งหมด เป็นข้อโต้แย้งเพื่อทำความสะอาด เมื่อต้องสงสัย หรือเมื่อสิ่งแวดล้อมสุดท้ายมีความชื้นสูง การทำความสะอาดก่อนการเคลือบเป็นเส้นทางที่น่าเชื่อถือเท่านั้น

ออกแบบเพื่อกำจัดช่องกักเศษเหลือ

การป้องกันดีกว่าการแก้ไข กระบวนการตัดสินใจออกแบบที่ทำล่วงหน้าก่อนการเคลือบสามารถลดเงื่อนไขที่นำไปสู่ความล้มเหลว

Residue ฟลักซ์ไม่ได้แพร่กระจายอย่างเท่าเทียมกัน มันจะรวมตัวกันใต้ชิ้นส่วนขนาดใหญ่ ถูกดึงเข้าไปในช่องว่างระหว่างพินที่มีระยะห่างค่อยๆ และสะสมในมุมที่กระแสลมในระหว่างรีโฟลว์ไม่ดี จุดร้อนเหล่านี้เป็นจุดที่มีความเสี่ยงสูงต่อการปนเปื้อนไอออนส์ วิธีหนึ่งคือปิดบังโซนเสี่ยงสูงเหล่านี้ระหว่างการเคลือบ อีกวิธีคือการเคลือบแบบคัดเลือก ซึ่งจะปกป้องเพียงพื้นที่ที่อ่อนไหวของบอร์ด ทำให้พื้นที่ที่เหลือมี residu สูงไม่ถูกเคลือบ การทำเช่นนี้ช่วยลดความเสี่ยงในการจับ Trapped contaminants แต่จำเป็นต้องวิเคราะห์อย่างรอบคอบเพื่อให้แน่ใจว่าส่วนที่ไม่ได้ป้องกันไม่ได้มีความเปราะบาง

การจัดวางบอร์ดก็มีบทบาทสำคัญ การวางซิ้งชิ้นส่วนขนาดใหญ่ให้ลดเงา flux และให้ระยะห่างที่เพียงพอระหว่างชิ้นส่วนสามารถลดความเข้มข้น residu ได้อย่างมาก การเลือกออกแบบเพื่อความสามารถในการผลิตนี้มีผลโดยตรงต่อความน่าเชื่อถือในระยะยาวของการประกอบที่เคลือบไว้

การตรวจสอบหลังการเคลือบ: ค้นหาปัญหาก่อนที่ชิ้นงานจะถูกส่ง

แม้จะควบคุมกระบวนการอย่างเข้มงวด การตรวจสอบก็เป็นสิ่งจำเป็น การตรวจสอบหลังเคลือบยืนยันว่ายังมีการใช้งานที่ถูกต้องและค้นหาสัญญาณของการ trapped contaminants

Residue ที่ถูกจับมักทิ้งร่องรอยในลักษณะทางสายตา พื้นผิวเป็นรอยหยักหรือ “ผิวส้ม” อาจบ่งชี้ว่าสัมผัสเปียกไม่ดีในพื้นที่ปนเปื้อน ฟองอากาศ ช่องว่าง หรือการเปลี่ยนสีเล็กน้อยก็สามารถเป็นสัญญาณของการยึดเกาะที่ไม่ดี ระบบตรวจสอบด้วยแสงออปติคอลอัตโนมัติ (AOI) โดยเฉพาะระบบที่ใช้แสง UV ร่วมกับการเคลือบเรืองแสง เป็นวิธีที่ยอดเยี่ยมในการจับข้อบกพร่องเหล่านี้

แต่การตรวจสอบด้วยสายตาไม่สามารถวัดความเสี่ยงทางไฟฟ้าเคมีได้ สำหรับเรื่องนั้น ต้องมีการทดสอบไฟฟ้า การลดลงอย่างมากในความต้านทานฉนวนระหว่างตัวนำที่อยู่ติดกันหลังจากการเปิดเผยความชื้นเป็นสัญญาณเตือนที่ชัดเจน การทดสอบความต้านทานฉนวนพื้นผิว (SIR) ให้ข้อมูลที่เป็นทางการที่สุด โดยการใช้แรงดันไฟฟ้ากับแบบทดสอบภายใต้สภาพอุณหภูมิสูง ความชื้นสูงที่ควบคุม (โดยปกติ 85°C/85% RH) การทดสอบ SIR สามารถจำลองโหมดความล้มเหลวในสนามในระยะเวลาที่เร่งรีบ การลดลงอย่างมั่นคงของความต้านทานชี้ให้เห็นว่าการปนเปื้อนที่ถูกจับเข้าไปนั้นยังคงทำงานอยู่ และว่าการประกอบนั้นคือความล้มเหลวในสนามที่รอให้เกิดขึ้น

การบรรจบกันของจุดตรวจสอบเหล่านี้—การตรวจสอบด้วยสายตา การทดสอบความต้านทานฉนวน และการยืนยันด้วย SIR—เป็นวิธีที่มีประสิทธิภาพที่สุดในการตรวจจับข้อบกพร่องที่เกี่ยวข้องกับการปนเปื้อน ก่อนที่พวกมันจะออกจากโรงงาน ใน Bester PCBA การทำให้การทดสอบ SIR เป็นส่วนบังคับในกระบวนการรับรองของฟลักซ์หรือขั้นตอนการเคลือบใหม่ ได้พิสูจน์แล้วว่าเป็นตัวทำนายความน่าเชื่อถือในสนามที่ดีที่สุดในสภาพแวดล้อมที่เข้มงวด