ในการผลิตที่มีความน่าเชื่อถือสูง มีความสบายใจที่อันตรายในเครื่องหมายถูกสีเขียว ชุดบอร์ดทองแดงหนาหนักสำหรับอินเวอร์เตอร์แรงดึงไฟฟ้ารถยนต์ไฟฟ้าลงจากสายการผลิต ผ่านการตรวจสอบเอ็กซ์เรย์อัตโนมัติ (AXI) และจัดส่งถึงลูกค้า เอกสารครบถ้วนสมบูรณ์ ข้อกำหนด IPC-A-610 Class 3 — ซึ่งมักถูกยกย่องว่าเป็นมาตรฐานทองคำ — ได้รับการปฏิบัติตามแล้ว แต่สามเดือนต่อมา บอร์ดเหล่านั้นล้มเหลวในสนามจริง โดยเกิดความเสียหายจากการเปลี่ยนอุณหภูมิซ้ำๆ เพราะทรานซิสเตอร์พลังงาน (FET) กำลังลอกชั้น การขาดการเชื่อมต่อที่นี่ไม่ใช่ความล้มเหลวของเครื่องมือวัด แต่เป็นความล้มเหลวของมาตรฐานที่ไม่คำนึงถึงฟิสิกส์ บอร์ดที่ปลอดภัยตามกฎหมายยังสามารถถูกทำลายทางกายภาพได้

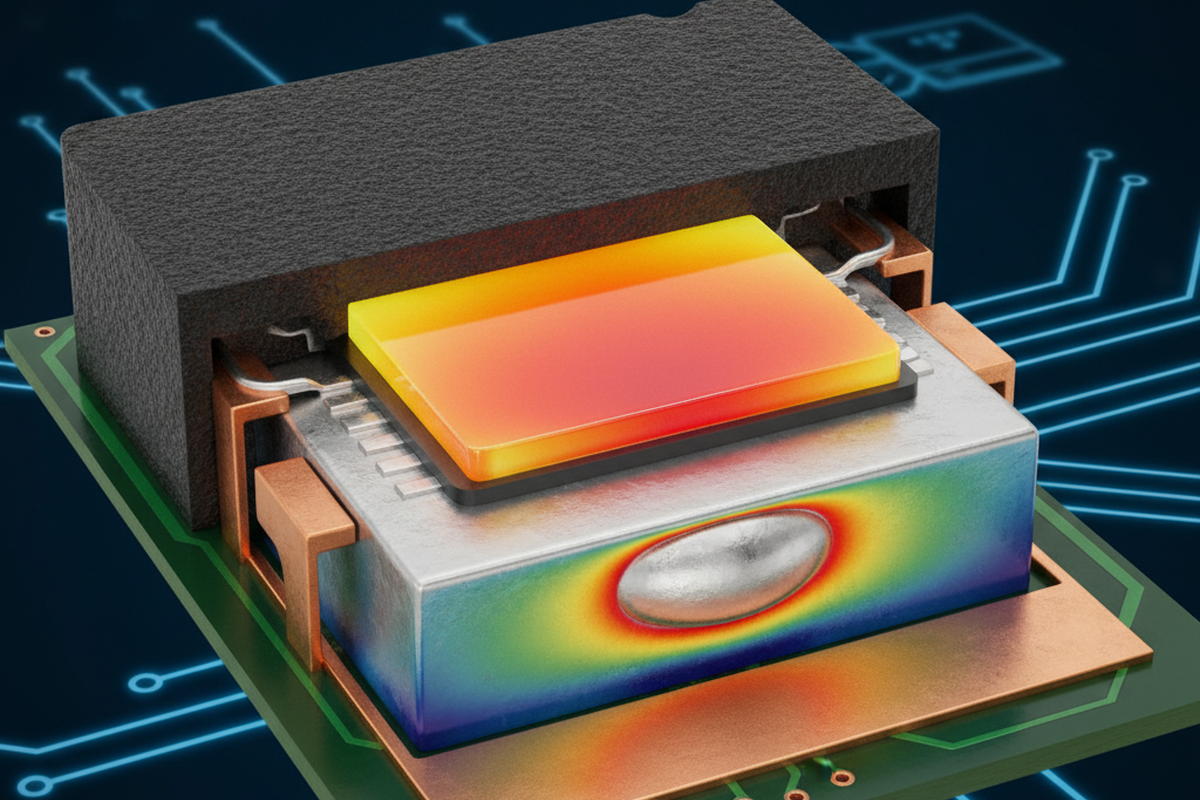

ปัญหามักอยู่ที่วิธีที่เรากำหนด "จุดบัดกรีที่ดี" สำหรับชิ้นส่วนพลังงาน อัลกอริทึมการตรวจสอบมาตรฐานเน้นหนักที่ร้อยละของช่องว่างทั้งหมด — การคำนวณปริมาตรก๊าซที่ถูกกักขังในบัดกรีเทียบกับพื้นที่แผ่นรองทั้งหมด หากสเปคอนุญาตให้มีช่องว่าง 25% และเครื่องมือวัดได้ 18% บอร์ดก็ผ่าน แต่เทอร์โมไดนามิกส์ไม่เจรจากับจุดร้อยละ เราได้วิเคราะห์การคืนสินค้าจากสนามที่ช่องว่าง "ที่ยอมรับได้" 18% นั้นไม่ได้กระจายแบบสุ่ม แต่รวมตัวกันตรงใต้จุดร้อนของซิลิคอน ทำหน้าที่เป็นฉนวนความร้อนที่สมบูรณ์ ความร้อนที่ไม่สามารถเคลื่อนผ่านช่องว่างได้ ทำให้อุณหภูมิรอยต่อ (Tj) พุ่งสูงเกินพื้นที่ปลอดภัย ร้อยละนั้นโอเค แต่ตำแหน่งนั้นร้ายแรง

ปัญหาโลกแบน: ทำไมเอ็กซ์เรย์ 2 มิติถึงพลาดประเด็น

ข้อบกพร่องเหล่านี้หลุดรอดไปได้ส่วนใหญ่เพราะเครื่องมือที่ใช้ในการประเมิน ผู้ผลิตสัญญาจำนวนมากยังคงพึ่งพาระบบเอ็กซ์เรย์ส่งผ่าน 2 มิติแบบมาตรฐาน เครื่องมือเหล่านี้ฉายรังสีเอ็กซ์ผ่านความหนาทั้งหมดของบอร์ดและจับเงาที่เกิดขึ้นบนตัวตรวจจับ แม้จะเพียงพอสำหรับตรวจสอบการลัดวงจรบนตัวต้านทานง่ายๆ วิธีนี้ทำให้โลกของชุดประกอบพลังงานที่ซับซ้อนแบนราบลงเป็นระนาบเดียว บนบอร์ดสองด้าน ชิ้นส่วนด้านล่างรบกวนภาพด้านบน สร้างภาพที่มีเสียงรบกวนและคลุมเครือซึ่งอัลกอริทึมประสบปัญหาในการตีความ

ปัญหาทวีความรุนแรงขึ้นเมื่อจัดการกับ BGA หรือ BTC (ชิ้นส่วนติดตั้งด้านล่าง) ที่โครงสร้างแนวตั้งของจุดบัดกรีมีความสำคัญ ในภาพ 2 มิติ ช่องว่างปรากฏเป็นจุดสว่าง แต่ภาพไม่สามารถบอกคุณได้ ว่าที่ไหน ว่าช่องว่างนั้นตั้งอยู่ในแนวตั้งหรือไม่ มันเป็นฟองอากาศที่ไม่มีอันตรายในเนื้อบัดกรี หรือเป็น "ช่องว่างเชิงระนาบ" ที่ตัดการเชื่อมต่อระหว่างชิ้นส่วนหรือไม่ เราเคยเห็นกรณีที่วินิจฉัยผิดว่า "บัดกรีไม่เพียงพอ" ในขณะที่ช่องว่างนั้นรวมตัวกันทั้งหมดที่อินเทอร์เฟซโลหะผสม ทำให้เกิดการเชื่อมโยงทางกลที่อ่อนแอและคอขวดความร้อน หากไม่มีความสามารถ 3 มิติ เช่น แล็มิโนกราฟีหรือซีทีสแกน (CT) เพื่อแบ่งข้อมูลเป็นชั้นๆ ผู้ตรวจสอบก็เหมือนเดาเกี่ยวกับความสมบูรณ์ของเส้นทางความร้อน คุณไม่สามารถประเมินสิ่งที่คุณไม่เห็นในสามมิติ

โทโพโลยีความร้อน: ตำแหน่งสำคัญกว่าร้อยละ

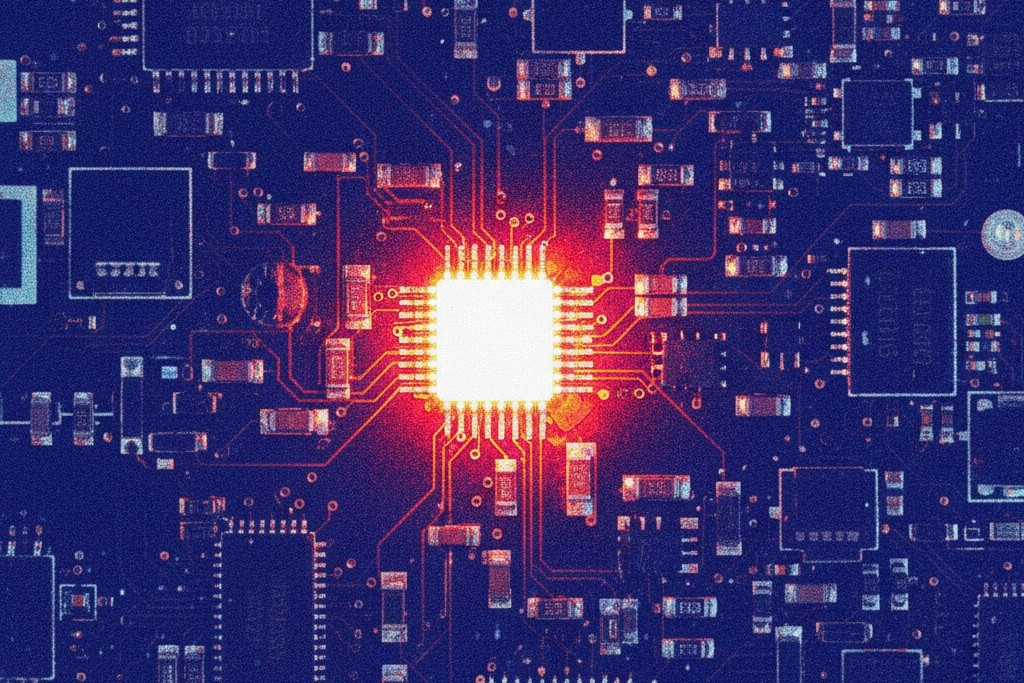

เมื่อเป้าหมายคือการกระจายความร้อน โทโพโลยีของช่องว่างสำคัญกว่าปริมาตรรวมมาก คิดว่าเส้นทางความร้อนเป็นทางหลวงสำหรับความร้อน เดินทางจากไดซ์ ผ่านการยึดไดซ์ เข้าสู่โครงนำ ผ่านจุดบัดกรี และสุดท้ายเข้าสู่แผ่นความร้อนและทางผ่านของ PCB ช่องว่างคืออุปสรรค หากคุณมีช่องว่างเล็กๆ สิบช่องกระจายรอบขอบแผ่นความร้อน D2PAK "ทางหลวง" ยังเปิดอยู่ตรงกลาง และความร้อนไหลได้อย่างมีประสิทธิภาพจากแหล่งกำเนิด สถานการณ์นี้อาจบันทึกเป็นช่องว่าง 15% ในทางกลับกัน ช่องว่างใหญ่เพียงช่องเดียวตรงกลางใต้ไดซ์ อาจบันทึกเป็นช่องว่างรวม 8% เท่านั้น แต่บล็อกเส้นทางหลักของการไหลของความร้อน

ความแตกต่างนี้สำคัญสำหรับชิ้นส่วนที่มีความหนาแน่นพลังงานสูง เช่น IGBT หรือ LED ความสว่างสูง ในการวิเคราะห์หนึ่งของไฟถนนที่ล้มเหลวก่อนเวลา แผงวงจรไดรเวอร์แสดงระดับช่องว่างที่ผ่านเกณฑ์การตรวจสอบมาตรฐานทางเทคนิค อย่างไรก็ตาม ภาพความร้อนเผยให้อุณหภูมิรอยต่อพุ่งสูงขึ้น 30°C เกินขีดจำกัดการออกแบบ ช่องว่างทำหน้าที่เหมือน "ชีสสวิส" ในการจัดเรียงที่แย่ที่สุด เพิ่มความต้านทานความร้อน ($R_{th}$) ของจุดบัดกรี แน่นอนว่าจุดบัดกรีเป็นเพียงส่วนหนึ่งของห่วงโซ่ หากพื้นผิวฮีทซิงค์ภายนอกไม่เรียบหรือวัสดุอินเทอร์เฟซความร้อน (TIM) ถูกใช้อย่างไม่ดี จุดบัดกรีที่สมบูรณ์แบบก็ไม่ช่วยบอร์ดได้ แต่ในฐานะวิศวกรกระบวนการ PCBA อินเทอร์เฟซบัดกรีคือปัจจัยที่เราควบคุมได้ การรับประกันเส้นทางความร้อนต่อเนื่องคือมาตรวัดเดียวที่สำคัญ

วิธีการประเมินที่ดีกว่า

การก้าวข้ามแนวคิด "ติ๊กถูก" ต้องการกลยุทธ์การประเมินที่อิงกับความต่อเนื่องของความร้อนมากกว่าขีดจำกัดช่องว่างง่ายๆ Bester PCBA แนะนำให้ละทิ้งการประเมินแบบ "ผ่าน/ไม่ผ่าน" ที่อิงกับตัวเลขร้อยละเดียว และใช้เกณฑ์การประเมินแบบแบ่งโซนสำหรับแผ่นความร้อนแทน ซึ่งรวมถึงการกำหนด "โซนวิกฤต" — โดยปกติคือศูนย์กลาง 50% ของแผ่นความร้อนที่ไดซ์ตั้งอยู่ — และใช้ขีดจำกัดช่องว่างที่เข้มงวดกว่าสำหรับพื้นที่นั้นโดยเฉพาะ ในขณะที่อนุญาตความคลาดเคลื่อนที่หลวมกว่าบริเวณขอบ

วิธีนี้ต้องการการเขียนโปรแกรมที่ซับซ้อนมากขึ้นของอุปกรณ์ AXI แต่สอดคล้องกับเกณฑ์การตรวจสอบกับความเป็นจริงทางกายภาพ เรามองหา "พื้นที่สัมผัสระหว่างชั้น" — ปริมาณการเชื่อมต่อบัดกรีที่รับประกันได้โดยตรงใต้แหล่งความร้อน ไม่มีตัวเลขวิเศษที่ใช้ได้กับทุกการออกแบบ ชิปตรรกะกำลังต่ำอาจรอดด้วยช่องว่าง 40% ในขณะที่ทรานซิสเตอร์พลังงาน GaN อาจล้มเหลวด้วยช่องว่าง 10% หากอยู่ในตำแหน่งที่ผิด การประเมินต้องตระหนักถึงบริบท หากอัลกอริทึมไม่สามารถปรับแต่งได้ถึงระดับนี้ ผลลัพธ์ "พื้นที่สีเทา" — บอร์ดที่ผ่านทางเทคนิคแต่ดูน่าสงสัย — ควรถูกทำเครื่องหมายเพื่อตรวจสอบด้วยมือโดยช่างเทคนิคที่เข้าใจเส้นทางความร้อน แทนที่จะผ่านอัตโนมัติ

การป้องกันที่ต้นทาง

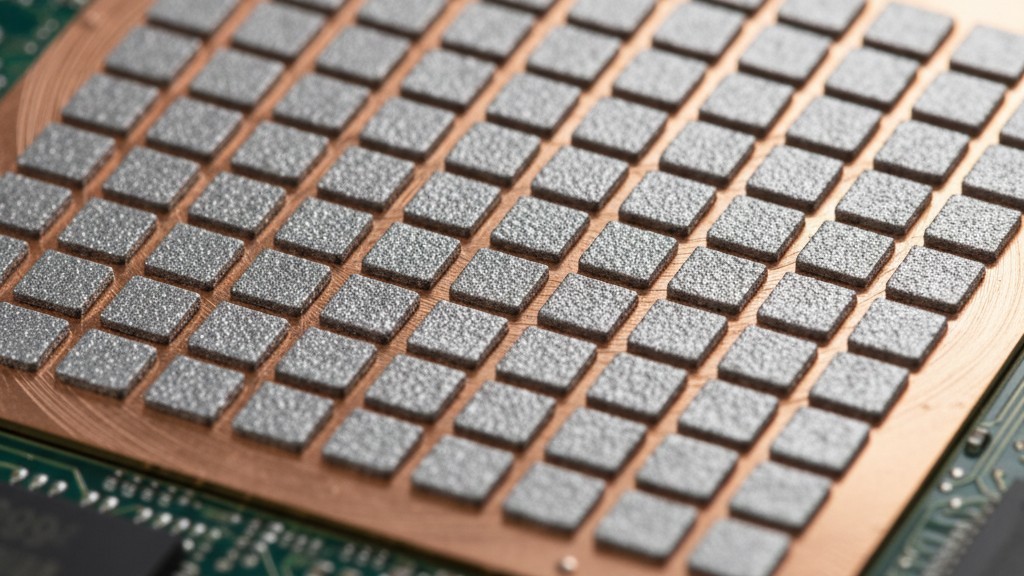

วิธีที่ดีที่สุดในการประเมินช่องว่างคือป้องกันไม่ให้มันเกิดขึ้นตั้งแต่แรก จำนวนช่องว่างสูงบนแผ่นความร้อนมักไม่ใช่อุบัติเหตุแบบสุ่ม แต่เป็นลายเซ็นของกระบวนการหรือการละเมิดการออกแบบ ผู้ร้ายที่พบบ่อยที่สุดคือการออกแบบสเตนซิล ช่องเปิดขนาดใหญ่สำหรับแผ่นความร้อน QFN ทำให้พาสต์บัดกรีถูกพิมพ์มากเกินไป ซึ่งจะปล่อยก๊าซออกมาในระหว่างการรีโฟลว์ หากก๊าซนั้นไม่มีทางออก มันจะก่อตัวเป็นช่องว่างขนาดใหญ่ วิธีแก้ไขมาตรฐานคือการ "แบ่งช่องเปิดเป็นช่องเล็กๆ" — แบ่งสี่เหลี่ยมใหญ่เป็นสี่เหลี่ยมเล็กๆ พร้อมช่องว่างระหว่างกัน — เพื่อสร้างช่องทางให้อากาศระเหยออก

การออกแบบบอร์ด PCB เปลือยมีบทบาทสำคัญอย่างเท่าเทียมกัน เรามักเห็นนักออกแบบวางวีย์แบบเปิดที่ไม่ได้เติมเต็มไว้ภายในแผ่นความร้อน ในระหว่างการรีโฟลว์ แรงโน้มถ่วงและแรงแคปิลลารีจะดึงตะกั่วร้อนลงไปในรูเหล่านี้—ปรากฏการณ์ที่เรียกว่าการดูดซ็อทเตอร์—ทำให้ชิ้นส่วนลอยอยู่บนตะกั่วที่ไม่เพียงพอ ซึ่งนำไปสู่การเกิดโพรงขนาดใหญ่และการเชื่อมต่อที่ไม่ดี หากต้องมีวีย์ความร้อนในแผ่น ต้องมีการคลุมด้วยเทนท์ที่ด้านหลังหรืออุดและปิดฝาเพื่อป้องกันการสูญเสียตะกั่วนี้ ไม่มีการตรวจสอบด้วยรังสีเอกซ์ใด ๆ ที่จะแก้ไขบอร์ดที่ตะกั่วไหลออกไปทางกายภาพได้

คำตัดสิน

ความน่าเชื่อถือไม่ใช่ใบรับรองที่คุณแขวนไว้บนผนัง แต่มันคือความสามารถทางกายภาพของอุปกรณ์ในการอยู่รอดในสภาพแวดล้อมการทำงาน การปฏิบัติตามขีดจำกัดโพรงของ IPC Class 2 หรือ 3 อย่างเคร่งครัดให้เกราะป้องกันทางกฎหมาย แต่ไม่เปลี่ยนกฎของอุณหพลศาสตร์ สำหรับอิเล็กทรอนิกส์กำลัง เกณฑ์การจัดอันดับมาตรฐานมักไม่เพียงพอ โดยการเปลี่ยนโฟกัสจาก "เปอร์เซ็นต์โพรงทั้งหมด" เป็น "ความสมบูรณ์ของเส้นทางความร้อน" และใช้เครื่องมือการตรวจสอบ 3 มิติที่เผยโครงสร้างที่แท้จริงของข้อต่อ เราสามารถหยุดการส่งบอร์ดที่มีแนวโน้มจะไหม้ได้ ค่าใช้จ่ายของการตรวจสอบที่เข้มงวดกว่านั้นมักต่ำกว่าค่าใช้จ่ายของการเรียกคืน