การเคลือบแบบโค้ดฟอร์มีนัลเป็นเกราะสำหรับแผงวงจรพิมพ์ (PCB) ปกป้องมันจากความชื้น ฝุ่น และสารเคมี แต่เกราะนี้ก็สร้างแนวกันฉนวนบนทุกพื้นผิวที่สัมผัส ซึ่งทำให้แท่นทดสอบที่เคลือบเป็นแท่นทดสอบที่ไม่สามารถเข้าถึงได้

เมื่อการทดสอบฟังก์ชันพึ่งพาการสัมผัสด้วยหัวทดสอบ หรือตอนที่การซ่อมแซมในอนาคตต้องการการปล่อยอุปกรณ์ออกจากบัดกรี การตัดสินใจเคลือบโดยไม่ได้ใช้มาสกิ้งที่เหมาะสมเป็นสิ่งสำคัญ หากทำผิด แผงวงจรที่ได้รับการป้องกันจะกลายเป็นบล็อกก่อสร้างที่ไม่สามารถทดสอบหรือซ่อมแซมได้ ตัวเลือกที่ทำระหว่างการมาสกิ้งและการเคลือบจะกำหนดว่าสินค้าจะยังคงใช้ได้ตลอดอายุการใช้งานหรือกลายเป็นอิเล็กทรอนิกส์เสียตั้งแต่ครั้งแรกที่อุปกรณ์ล้มเหลว

ที่ Bester PCBA เราไม่ได้มองว่าการมาสกิ้งและการเคลือบเป็นแค่ขั้นตอนสุดท้าย แต่เป็นกระบวนการเลือกวิธี ควบคุมความหนา และบันทึกทางเลือกด้านออกแบบที่ส่งผลโดยตรงต่อคุณค่าระยะยาวของสินค้า ความขัดแย้งหลักคือ การให้ครอบคลุมเต็มที่ช่วยป้องกันสิ่งแวดล้อมสูงสุด แต่ก็ยังขจัดจุดเข้าออกที่จำเป็นสำหรับการทดสอบและซ่อมแซม การแก้ไขปัญหานี้ต้องมีความเข้าใจลึกซึ้งว่าวิธีมาสกิ้งแตกต่างกันในความแม่นยำอย่างไร ความหนาของการเคลือบมีผลต่อความน่าเชื่อถืออย่างไร และการตัดสินใจออกแบบตั้งแต่เนิ่นๆ ป้องกันปัญหาที่มีค่าใช้จ่ายสูงในภายหลัง

ทำไม Test Pad Access ถึงกำหนดความสำเร็จ

แท่นทดสอบคือหน้าต่างไฟฟ้าที่กำหนดไว้สำหรับเข้าสู่วงจร ซึ่งจำเป็นสำหรับการทดสอบในวงจร การใช้หัวทดสอบแบบบินผ่าน การสแกนบอร์ด และการแก้ปัญหาด้วยตนเอง พื้นที่ทองแดงที่เปิดเผยเหล่านี้ถูกออกแบบให้ใช้งานชั่วคราว เมื่อเคลือบด้วยการเคลือบแบบโค้ดฟอร์มีนัล มันสร้างทั้งแนวกันฉนวนและแนวกันไฟฟ้าที่บล็อกหัวทดสอบ ผลลัพธ์คือแผงวงจรที่ไม่สามารถตรวจสอบได้หลังการเคลือบ ทำให้ความผิดพลาดทางฟังก์ชันไม่ถูกตรวจพบจนกว่าจะถึงมือผู้ใช้

ผลกระทบกระจายไปไกลกว่าพื้นโรงงาน แผงวงจรที่ผ่านการทดสอบเบื้องต้นแต่ล้มเหลวในภาคสนามไม่สามารถวินิจฉัยได้หากจุดทดสอบถูกปิดผนึก เทคนิคอาชีพเหลือทางเลือกไม่ดี 2 ทางคือ พยายามขูดเคลือบออก ซึ่งเสี่ยงต่อการเสียสายไฟและการปนเปื้อนแผง หรือเปลี่ยนทั้งชุดโดยไม่ทราบสาเหตุรากเหง้า ข้อแรกใช้เวลามากและมีความเสี่ยงด้านคุณภาพ ข้อสองเพิ่มต้นทุนวัตถุดิบและเสียโอกาสในการวิเคราะห์ความล้มเหลว

การซ่อมแซมและการซ่อมบำรุงเผชิญกับอุปสรรคเดียวกัน การเปลี่ยนอุปกรณ์ที่ล้มเหลวมักต้องการการเข้าถึงจุดทดสอบข้างเคียงเพื่อยืนยันการแก้ไขหรือซ่อมสายไฟที่เสีย หากจุดเหล่านั้นถูกเคลือบ พนักงานเทคนิคต้องลอกเคลือบอย่างละเอียดโดยไม่ทำลายบริเวณโดยรอบ ซึ่งเป็นงานที่ใช้เวลานานและมีความเสี่ยงต่อข้อผิดพลาด ในการผลิตความน่าเชื่อถือสูงหรือปริมาณมาก ต้นทุนที่สะสมจากความซับซ้อนในการซ่อมเหล่านี้มักจะเกินต้นทุนเริ่มต้นของการมาสกิ้งอย่างแม่นยำ การผลิตที่ใช้การมาสกิ้งคุณภาพต่ำอาจหยุดชะงักในช่วงการทดสอบฟังก์ชัน ทำให้ต้องเลือกระหว่างทิ้งแผงวงจรหลายพันหรือซ่อมแซมทุกตัว

ความท้าทายในการเคลือบแบบโค้ดฟอร์มีนัล

การเคลือบแบบโค้ดฟอร์มีนัลเป็นฟิล์มพอลิเมอร์บางที่ใช้กับ PCB เพื่อป้องกันความเครียดจากสิ่งแวดล้อม มันเป็นเกราะต่อความชื้น ฝุ่น สารเคมี และแม้แต่ละอองเกลือในสภาพแวดล้อมทางทะเลหรืออุตสาหกรรม พื้นผิวของฟิล์มเคลือบไหลคลุมตามรูปทรงของบอร์ด ครอบคลุมส่วนประกอบ การบัดกรี และส่วนสายไฟ เป้าหมายคือการครอบคลุมเต็มพื้นที่ เพราะช่องว่างกลายเป็นทางเข้าให้สารปนเปื้อนซึ่งก่อให้เกิดสนิมหรือไฟฟ้าลัดวงจร

ความต้องการให้ซีลสมบูรณ์นี้สร้างความขัดแย้งพื้นฐานกับความสามารถในการทดสอบ แท่นทดสอบต้องยังคงนำไฟฟ้าและสามารถเข้าถึงได้ การเคลือบแบบโค้ดฟอร์มีนัลเป็นฉนวนตามคำจำกัดความ เมื่อมันครอบคลุมแท่นทดสอบ มันจะเพิ่มความต้านทานบนพื้นผิวและบล็อกการสัมผัสทางไฟฟ้าระหว่างโลหะกับหัวทดสอบ แม้ชั้นบางก็สามารถทำให้เกิดการเชื่อมต่อเป็นบางช่วงหรือความล้มเหลวในการทดสอบทั้งหมด โดยเฉพาะในวงจรความถี่สูงหรือกระแสต่ำที่ความสมบูรณ์ของการเชื่อมต่อเป็นสิ่งสำคัญ

ทางออกไม่ได้อยู่ที่วัสดุที่แตกต่างกัน — การเคลือบแบบโค้ดฟอร์มีนัลทั้งหมดไม่ว่าจะเป็นอะคริลิก ซิลิโคน ยูรีเทน หรือพาราไลน ก็เป็นฉนวน วิธีเดียวที่จะรักษาการทำงานของแท่นทดสอบได้คือการป้องกันไม่ให้การเคลือบเข้าถึงมัน ซึ่งเป็นหน้าที่ของมาสกิ้ง: การสร้างเขตการยกเว้นที่แม่นยำบนแผง การคุณภาพของวิธีมาสกิ้งเป็นตัวกำหนดโดยตรงว่าแผงจะยังสามารถทดสอบได้หลังจากการป้องกัน เมื่อความหนาแน่นของแผงเพิ่มขึ้น โดยแท่นทดสอบถูกบีบระหว่างส่วนประกอบหรือใต้คอนเนคเตอร์ ความท้าทายจะเพิ่มขึ้น ต้องการวิธีมาสกิ้งที่สามารถมอบความแม่นยำโดยไม่ลดทอนการป้องกัน

บูทส์แบบกำหนดเองกับมาสกิ้ง CNC

ทางเลือกของวิธีมาสกิ้งเป็นการต่อรองระหว่างต้นทุนการตั้งค่าแรงงานต่อหน่วย และความแม่นยำ ส่วนใหญ่สำหรับการผลิตจะมีสองวิธี คือ การใช้ซิลิโคนบูทส์แบบกำหนดเองด้วยมือ และการควบคุมแบบโปรแกรมสำหรับการเคลือบแบบเลือกได้ แต่ละแบบมีลักษณะเฉพาะ และทางเลือกที่ถูกต้องขึ้นอยู่กับปริมาณการผลิต ความซับซ้อนของบอร์ด และเป้าหมายต้นทุน

บูทส์ซิลิโคนแบบกำหนดเองและการมาสกิ้งด้วยมือ

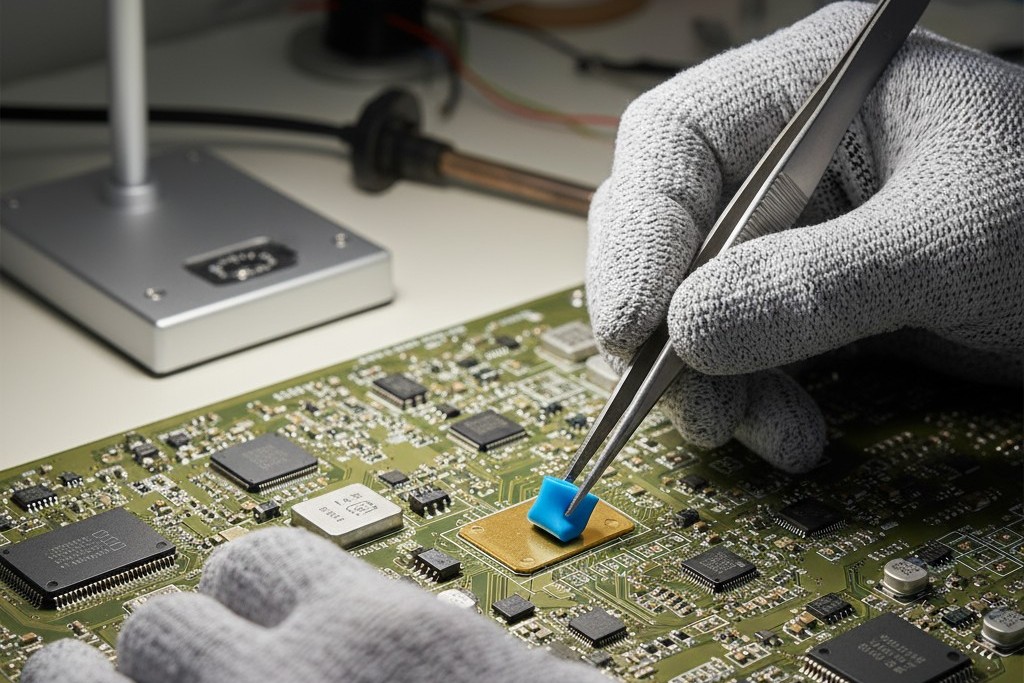

รองเท้าซิลิโคนแบบกำหนดเองเป็นปลอกเล็ก ๆ ยืดหยุ่นที่หล่อขึ้นเพื่อให้พอดีกับแผ่นทดสอบเฉพาะ ได้วางไว้บนบอร์ดก่อนเคลือบและถอดออกหลังจากเคลือบเซ็ตตัว ทำหน้าที่เป็นอุปสรรคทางกายภาพง่าย ๆ ทำให้แผ่นทดสอบสะอาดและเข้าถึงง่าย แนวคิดนั้นเรียบง่าย ไม่ต้องใช้อุปกรณ์พิเศษนอกจากรองเท้าเองและแรงงานในการจัดการ

ข้อได้เปรียบหลักคือค่าใช้จ่ายในการตั้งค่าน้อย สำหรับต้นแบบหรือการผลิตจำนวนต่ำ การลงทุนเดียวคือแม่พิมพ์แบบกำหนดเองและเวลาแรงงาน ซึ่งทำให้รองเท้าเป็นทางเลือกที่ประหยัดสำหรับชุดเล็กหรือบอร์ดที่มีการออกแบบง่าย ๆ ซึ่งแผ่นทดสอบมีขนาดใหญ่ กระจายอย่างกว้างขวาง และเข้าถึงได้ง่าย

อย่างไรก็ตาม ข้อจำกัดจะปรากฏเมื่อมีการขยายการผลิต การวางตำแหน่งและถอดออกเป็นกระบวนการด้วยมือ เพิ่มต้นทุนแรงงานในแต่ละบอร์ด สำหรับบอร์ดที่มีแค่สิบแผ่นทดสอบ ผู้ปฏิบัติงานอาจใช้เวลาหลายเท่าต่ำกว่าในแต่ละบอร์ดเพียงในการทำแผนที่ซ่อน การผลิต 1,000 บอร์ดนั้น หมายความว่ามีชั่วโมงแรงงานหลายสิบชั่วโมง ต้นทุนต่อชิ้นไม่เคยลดลง

ความแม่นยำเป็นข้อจำกัดอีกประการหนึ่ง รองเท้าแต่ละคู่ต้องพอดีแน่นเพื่อป้องกันไม่ให้เคลือบซึมเข้าไปด้านล่าง แต่ก็ต้องถอดออกได้โดยไม่ทิ้งคราบหรือดึงแผ่นทดสอบออก นี่เป็นสมดุลที่ยาก โดยเฉพาะกับขนาดแผ่นทดสอบที่แตกต่างกันหรือระยะห่างขององค์ประกอบที่แน่นหนา รองเท้าไม่เหมาะสำหรับแผ่นทดสอบในพื้นที่ที่เป็นร่องลึกหรือใต้ชิ้นส่วน วิธีนี้ใช้ได้ดีที่สุดเมื่อการออกแบบรองรับมัน แต่ล้มเหลวเมื่อความแม่นยำเป็นสิ่งสำคัญ

การเคลือบแบบเลือกควบคุมด้วย CNC

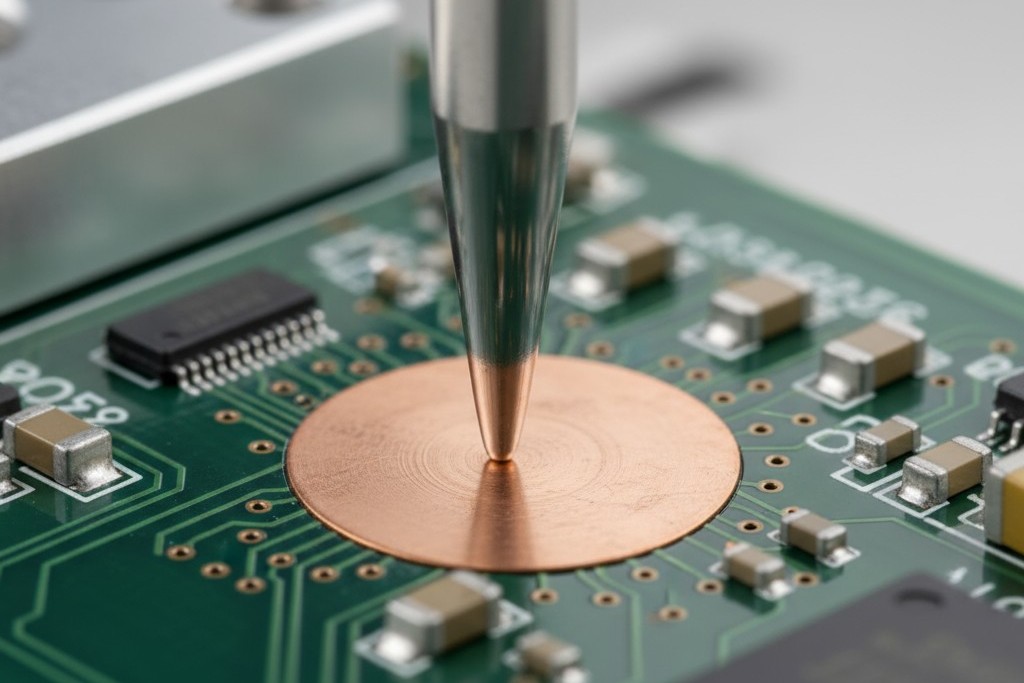

การทำเครื่องหมายด้วยเทคโนโลยี CNC (Computer Numerical Control) ไม่บล็อกการเคลือบ แต่ควบคุมตำแหน่งที่มันถูกนำไปใช้ ระบบจ่ายเคลือบที่ควบคุมโดย CNC ตามเส้นทางเครื่องมือละเอียดที่สร้างจากข้อมูล CAD ของบอร์ดเท่านั้น มันวางเคลือบเฉพาะในพื้นที่ที่ได้รับอนุญาต สร้างเขตห้ามรอบ ๆ แผ่นทดสอบ ขั้วต่อ และรูยึดด้วยความแม่นยำระดับมิลลิเมตรย่อย

ค่าใช้จ่ายเริ่มต้นในการตั้งค่าสูงกว่า จำเป็นต้องมีการเขียนโปรแกรม CAM เพื่อสร้างเส้นทางเครื่องมือ การตรวจสอบเพื่อให้แน่ใจว่าการตั้งแนวและอาจต้องใช้แม่พิมพ์แบบกำหนดเอง ซึ่งอาจใช้เวลาหลายชั่วโมงของวิศวกรรม แต่เมื่อโปรแกรมได้รับการยืนยันแล้ว ต้นทุนต่อชิ้นจะลดลงอย่างมาก กระบวนการนี้เป็นอัตโนมัติ โดยเวลารอบขึ้นอยู่กับความเร็วของเครื่อง ไม่ใช่แรงงานด้วยมือ

โครงสร้างต้นทุนที่กลับหัวนี้ทำให้การทำเครื่องหมายด้วย CNC เป็นที่นิยมในปริมาณการผลิตที่สูงขึ้น ค่าใช้จ่ายในการตั้งค่าอยู่ในระดับต่ำสุดในรอบการผลิต และจุดคุ้มทุนของรองเท้าทำด้วยมือมักเกิดขึ้นในจำนวนไม่กี่ร้อยชิ้น ยิ่งไปกว่านั้น CNC ก็กลายเป็นทางเลือกที่มีความคุ้มค่ามากขึ้นอย่างมาก

ที่สำคัญกว่านั้น การทำเครื่องหมายด้วย CNC นำเสนอล้ำหน้าทางคุณภาพในด้านความแม่นยำ เขตห้ามถูกกำหนดด้วยความถูกต้องด้านตำแหน่งที่ดีที่สุดกว่า 0.5 มิลลิเมตร ซึ่งช่วยให้สามารถทำเครื่องหมายแผ่นทดสอบขนาดเล็กซ่อนอยู่ระหว่างชิ้นส่วน—รูปร่างทางเรขาคณิตที่ไม่สามารถจัดการได้ด้วยรองเท้า ความสามารถในการทำซ้ำสมบูรณ์แบบ ทุกบอร์ดมีการเคลือบอย่างเท่ากัน ลดความแปรปรวนของงานด้วยมือ ความแม่นยำนี้ช่วยให้นักออกแบบลดพื้นที่ห้ามไม่ให้กว้างที่สุดและเพิ่มพื้นที่ป้องกันของบอร์ด หากการออกแบบมีแผ่นทดสอบอยู่ใต้ส่วนประกอบหรือมีขนาดน้อยกว่า 1 มิลลิเมตร การทำเครื่องหมายด้วย CNC มักเป็นตัวเลือกเดียวที่ใช้งานได้

การควบคุมความหนาของ UV และการป้องกันข้อบกพร่อง

การทาเคลือบเป็นเพียงครึ่งหนึ่งของการต่อสู้ การรับรองว่ามีความหนาที่ถูกต้องและไม่มีข้อบกพร่องเป็นตัวกำหนดว่ามันให้การป้องกันจริงหรือสร้างวิธีล้มเหลวใหม่ เป้าหมายไม่ใช่ค่าความหนาเดียว แต่เป็นช่วงที่ควบคุม—น้อยเกินไปทำให้บอร์ดอ่อนแอ ในขณะที่มากเกินไปสร้างความเครียดภายในที่อาจทำให้แตกหัก แยกตัว หรือหลุดออก

ทำไมความหนาเคลือบจึงกำหนดความน่าเชื่อถือ

การเคลือบแบบมีความหนาขั้นต่ำที่มีประสิทธิภาพต้องมีความหนาอย่างน้อย 25 ถึง 75 ไมครอน เพื่อสร้างเกราะป้องกันที่สมบูรณ์ การเคลือบที่บางเกินไปมีรูโพรงจุลภาคซึ่งความชื้นสามารถซึมเข้าไปและเริ่มการกัดกร่อน นี่เป็นปัญหาที่พบบ่อยบริเวณขอบแหลมของสายทองและรอบๆ ขาของชิ้นส่วน ซึ่งของเหลวสามารถฉีกออกไปได้

ความหนามากเกินไปสร้างปัญหาอีกแบบ เมื่อเคลือบเซ็ตตัว มันจะหดตัวและสร้างแรงภายใน หากความหนามากเกินไป แรงเหล่านี้อาจเกินกว่าการยึดเกาะของเคลือบ ทำให้มันลอกออกหรือแยกตัวออกมา ความล้มเหลวนี้มักเกิดขึ้นที่ขอบแหลมของพื้นที่ที่ถูกมัดปิด ความหนามากยังเปราะ และมีแนวโน้มแตกง่ายเมื่อเกิดการเปลี่ยนแปลงอุณหภูมิ เนื่องจากบอร์ดและชิ้นส่วนขยายและหดตัวแตกต่างกัน

ดังนั้น ความหนาที่เหมาะสมคือสมดุล: แข็งแรงพอที่จะป้องกันสิ่งแวดล้อม แต่บางพอที่จะยังคงยืดหยุ่นและไม่สร้างแรงภายใน การบรรลุสมดุลนี้ต้องการการวัดผล ไม่ใช่ประมาณค่า

การวัดด้วย UV Fluorescence

เคลือบหลายชนิดถูกปรับปรุงด้วยตัวเสริมเรืองแสง UV ซึ่งเป็นวิธีง่ายๆ ที่ไม่ทำลายลักษณะเพื่อยืนยันความครอบคลุม ภายใต้แสง UV เคลือบจะเรืองแสงด้วยความเข้มที่เป็นสัดส่วนกับความหนา ชั้นบางจะมืด ในขณะที่ชั้นหนาจะสว่าง ซึ่งทำให้ผู้ปฏิบัติงานสามารถสังเกตความไม่สมบูรณ์ของความครอบคลุม จุดบางในเงาของส่วนประกอบสูง หรือการสะสมเกินไปได้ทันที

การตรวจสอบนี้รวดเร็วแต่สามารถเปิดเผยจุดบกพร่องที่มองไม่เห็นด้วยแสงปกติ โซนเปลี่ยนผ่านรอบพื้นที่ที่ปิดบังไว้มีความสำคัญอย่างยิ่ง พื้นผิวของเคลือบจะค่อยๆ กระจายแรงกดด้วยความเรียบเนียน ขณะที่แนวราบที่หนาแน่นเป็นตำแหน่งหลักสำหรับการลอกหลุด แสง UV ยังเปิดเผยจุดบกพร่องอื่น ๆ เช่น ฟองอากาศหรือ “fisheyes” ซึ่งเกิดจากความล้มเหลวในการเกาะติดเนื่องจากการปนเปื้อนบนพื้นผิว

แม้ว่าการตรวจด้วย UV จะเป็นเชิงคุณภาพ แต่มันก็ให้ความละเอียดเพียงพอที่จะจับความผิดปกติของกระบวนการและรับประกันว่าความหนาอยู่ในช่วงที่ยอมรับได้ สำหรับการวัดแบบแม่นยำ อุปกรณ์อื่นก็มีอยู่ แต่สำหรับการใช้งานส่วนใหญ่ ตาเปล่าที่ฝึกฝนภายใต้แสง UV ก็เป็นแนวป้องกันอันดับแรก ฐานสำหรับสิ่งนี้คือพื้นผิวที่สะอาดอย่างสมบูรณ์ Residue ของฟลักซ์ น้ำมัน หรือสิ่งปนเปื้อนใดๆ ที่เหลืออยู่บนบอร์ดก่อนเคลือบ จะทำให้การยึดเกาะแย่ลง ทำให้จุดล้มเหลวถูกกักไว้ใต้ชั้นปลอดภัยนี้

ออกแบบสำหรับการรีเวิร์ค

ความสามารถในการซ่อมบอร์ดที่ผ่านการเคลือบไม่ใช่เรื่องของโชค มันเป็นผลจากการออกแบบและการตัดสินใจด้านเอกสารที่ตั้งใจทำไว้ก่อนที่จะเริ่มการผลิต บอร์ดที่ออกแบบมาสำหรับการซ่อมบำรุงมีพื้นที่เพียงพอสำหรับเครื่องมือ ใช้รูปร่างแท่งทดสอบที่แข็งแรง และจัดทำเอกสารด้วยคำแนะนำการปิดบังที่ชัดเจน

ขนาดและระยะห่างของแท่งทดสอบ: แท่งที่จำเป็นต้องเข้าถึงได้ควรมีขนาดพอสมควรสำหรับช่างเทคนิคทำงานได้ โดย ideally อย่างน้อย 1.5 ถึง 2 มิลลิเมตร ซึ่งให้พื้นที่เพียงพอในการเอาเคลือบออกโดยไม่ตัดสายไฟหรือยกแท่งขึ้น เช่นเดียวกับเขตห้ามเข้ารอบแท่งทดสอบอย่างน้อย 1 มิลลิเมตร เพื่อให้เครื่องมือมีระยะห่างจากส่วนประกอบใกล้เคียง ลดความเสี่ยงของความเสียหายเพิ่มเติม

เอกสารชัดเจน: ไฟล์การผลิตต้องไม่มีความคลุมเครือ ข้อมูลบอร์ดควรรวมชั้นเคลือบปิดผนึกในไฟล์ Gerber หรือ ODB++ ซึ่งกำหนดแต่ละโซนการละเว้นอย่างชัดเจน การปล่อยให้เป็นการตีความบนภาพวาดประกอบเชื่อมต่อกับความสับสนและความผิดพลาด โดยเฉพาะเมื่อการผลิตเพิ่มขึ้นหรือเปลี่ยนผู้ขาย

กลยุทธ์การซ่อมบำรุง: เมื่อส่วนประกอบล้มเหลว เคลือบบนหัวนำของมันต้องถูกเอาออก วิธีการขึ้นอยู่กับวัสดุ โพลีเมอร์อะคริลิคละลายด้วยสารละลาย ซิลิโคนและยูรีเทนต้องการการขัดด้วยกลไกอย่างระมัดระวังหรือการทำให้อ่อนตัวด้วยความร้อน Parylene ซึ่งแข็งแกร่งที่สุด ต้องการการขัดละเอียดหรือการลักด้วยเลเซอร์ ในทุกกรณี ความเสี่ยงคือความเสียหายต่อบอร์ด ขั้นตอนที่ปลอดภัยที่สุดคือช้าและแม่นยำ โดยเทคนิคที่ผ่านการฝึกฝน

หลังจากเปลี่ยนส่วนประกอบแล้ว พื้นที่ต้องถูกเคลือบซ้ำด้วยมือเพื่อฟื้นฟูการป้องกัน เคลือบใหม่นี้ต้องเกาะติดดีในชั้นเก่าโดยไม่สร้างขอบที่หนาหรือเครียด ความสำเร็จของกระบวนการทั้งหมด—ตั้งแต่ถอดออกจนถึงการเคลือบซ้ำ—ขึ้นอยู่กับการวางแผนล่วงหน้าของการออกแบบเดิม บอร์ดที่มีแท่งทดสอบขนาดใหญ่และคำแนะนำการปิดบังที่ชัดเจนสามารถซ่อมบำรุงได้อย่างมั่นใจ ส่วนที่ไม่มีจะเป็นความเสี่ยงสูง