อิเล็กทรอนิกส์ภายในอุปกรณ์ทางการแพทย์มีภาระที่สินค้าอุปโภคบริโภคไม่มีกำลังบันทึก ในกรณีล้มเหลวในสนามใช้งานไม่ใช่อุปสรรค แต่เป็นเหตุการณ์ที่อาจเป็นอันตรายต่อความปลอดภัยของผู้ป่วย มันเป็นตัวกระตุ้นให้เกิดการแจ้งเตือนด้านกฎระเบียบและในกรณีรุนแรง การเรียกคืนที่อาจครอบคลุมหน่วยพันเป็นพันในตลาดหลายแห่ง ความเป็นจริงนี้สร้างทุกแง่มุมของการออกแบบ การสร้าง และการบันทึกบอร์ดวงจรอุปกรณ์ทางการแพทย์ ซึ่งเป็นเหตุผลที่อุตสาหกรรมดำเนินงานภายใต้มาตรฐาน ISO 13485 ซึ่งเป็นระบบบริหารคุณภาพที่ควบคุมวงจรชีวิตการผลิตทั้งหมดอย่างเข้มงวดเกินกว่าสามัญสากลของอุตสาหกรรมทั่วไป

สำหรับบริษัทที่พัฒนาขึ้นใหม่ ความท้าทายไม่ได้อยู่แค่ในความสอดคล้องเท่านั้น แต่คือการบรรลุความสอดคล้องโดยไม่ลดความเร็วที่จำเป็นในการตอบสนองระยะเวลาในการปฏิบัติและการทำตลาด ความเชื่อผิด ๆ ที่แพร่หลายคือว่าระเบียบวินัยและเวลานำอันเข้มงวดเป็นความขัดแย้งกัน - ว่าความเข้มงวดของบันทึกประวัติความเป็นมาของอุปกรณ์ ความแม่นยำของป้ายฉลาก และต้นทุนของการตรวจสอบความถูกต้องของกระบวนการจำเป็นต้องส่งผลให้การผลิตช้าลงโดยหลีกเลี่ยงไม่ได้

ความเชื่อนี้ผิด มันเป็นตำนานอันอันตรายที่แพร่กระจายโดยผู้ผลิตที่ติดตั้งความสอดคล้องเป็นเรื่องรองตามหลังมากกว่าการสร้างมันเข้าไปในการออกแบบของการดำเนินงาน เมื่อผู้ผลิต PCBA ดำเนินงานภายใต้มาตรฐาน ISO 13485 ที่มีความสมบูรณ์ กลไกที่รับประกันความสามารถในการติดตามและความซ้ำได้กลายเป็นเครื่องมือเร่งความเร็ว การจับข้อมูลแบบเรียลไทม์ขจัดเอกสารย้อนกลับ กระบวนการที่ได้รับการยืนยันนำออกซึ่งความจำเป็นในการต่อสู้ไฟร์ฟายแต่ละหน่วย ความพร้อมในการตรวจสอบอย่างต่อเนื่องป้องกันการชุลมุนที่เป็นอุปสรรคในการตั้งเวลา ระบบที่ได้รับการยืนยันไม่ชะลอคุณ แต่ความสอดคล้องตามความจำเป็น

เพื่อเข้าใจสิ่งนี้ ต้องมองข้ามใบรับรอง ISO 13485 ที่แขวนอยู่บนผนังและตรวจสอบระบบที่สามารถตอบสนองการตรวจสอบโดยไม่ขยายเวลานำ

ความหมายของการรับรอง ISO 13485 สำหรับการประกอบ PCB

ISO 13485 เป็นมาตรฐานระบบการจัดการคุณภาพ ไม่ใช่มาตรฐานผลิตภัณฑ์ คำแยกแยะนี้มีความสำคัญ เมื่อผู้ผลิต PCBA ถือใบรับรอง ISO 13485 ผู้ตรวจสอบที่ได้รับการรับรองได้ยืนยันว่าองค์กรดำเนินระบบที่มีเอกสาร ควบคุม และติดตามเพื่อการบริหารคุณภาพ การรับรองนี้ไม่ใช่การรับรองคุณภาพของผลิตภัณฑ์ใดผลิตภัณฑ์หนึ่ง แต่เป็นการรับรองว่าวิธีการของระบบนั้นเป็นระเบียบวินัยของระบบที่ผลิตผลิตภัณฑ์เหล่านั้น

ในขณะที่มาตรฐานนี้มีรากเหง้าร่วมกับ ISO 9001 ที่พบได้ทั่วไปมากกว่า ISO 13485 ก็มีคำสั่งที่เข้มงวดมากกว่าในพื้นที่ที่ส่งผลต่อความปลอดภัยของผู้ป่วย ในขณะที่ ISO 9001 ให้ความยืดหยุ่น ISO 13485 กำหนดการควบคุมเฉพาะสำหรับการบริหารความเสี่ยง การตรวจสอบความถูกต้องของกระบวนการ การติดตาม และการเฝ้าระวังหลังตลาด สำหรับผู้ผลิตสัญญา นี่หมายความว่าสภาพแวดล้อมการผลิตทั้งหมด—from การทำงานและอุปกรณ์ จนถึงการบันทึก—ดำเนินไปในระดับที่สูงกว่ามาตรฐานของอิเล็กทรอนิกส์ผู้บริโภค

การมีใบรับรอง ISO 13485 เป็นสิ่งที่จำเป็นสำหรับงานด้านอุปกรณ์ทางการแพทย์ การไม่มีใบรับรองบ่งชี้ว่าพันธมิตรนั้นไม่พร้อมที่จะปฏิบัติตามข้อกำหนดด้านกฎระเบียบ แต่ใบรับรองเพียงอย่างเดียวไม่ได้เปิดเผยระดับความเป็นผู้เชี่ยวชาญด้านการดำเนินงาน มันยืนยันว่ามีระบบอยู่ ไม่ใช่ว่าระบบนั้นนำความเป็นเลิศในการปฏิบัติงานหรือเพียงรักษาไว้เพื่อผ่านการตรวจสอบประจำปี ความแตกต่างอยู่ที่สถาปัตยกรรมของระบบนั้นเอง

สถาปัตยกรรมความสามารถในการติดตาม: ประวัติศาสตร์บันทึกของอุปกรณ์ใน PCBA

ประวัติความเป็นมาของอุปกรณ์ (DHR) เป็นแพ็คเกจเอกสารครบถ้วนที่พิสูจน์ว่าสร้างอะไร อย่างไร และโดยใคร สำหรับอุปกรณ์ทางการแพทย์แต่ละชิ้น ผู้ตรวจสอบต้องสามารถสร้างสายโลหะของมันด้วยความแม่นยำแบบ forensic ซึ่งหมายความว่ารู้ว่าเป็นล็อตของชิ้นส่วนแต่ละชิ้นในบอร์ด รหัสกลุ่มของแผ่นบัดกรี หมายเลขเครื่องของเครื่องจักรสำหรับการเลือกและวางและเตา reflow ผู้ดำเนินการที่ดำเนินเส้นทาง สภาพแวดล้อมในเวลาที่ประกอบ และผลลัพธ์ของการตรวจสอบและทดสอบแต่ละครั้ง DHR ไม่ใช่รายงานสรุป แต่เป็นบันทึกสมบูรณ์

ระดับความสามารถในการติดตามนี้มีเหตุผลเดียว: การควบคุมความเสี่ยง หากเกิดความล้มเหลวในสนามหรือผู้จัดหาเรียกคืนล็อตชิ้นส่วนใดชิ้นส่วนหนึ่ง ผู้ผลิตต้องสามารถระบุหน่วยที่ได้รับผลกระทบทั้งหมดด้วยความรวดเร็วและความแน่นอน หากไม่มีกระบวนการ DHR ที่ครบถ้วน การล้มเหลวของชิ้นส่วนเดียวสามารถบังคับให้มีการเรียกคืนครอบคลุมทั้งการผลิต ซึ่งจะทำให้การเปิดตัวผลิตภัณฑ์หยุดชะงัก เพราะไม่สามารถกำหนดขอบเขตของความเสี่ยงได้ ความสามารถในการติดตามไม่ใช่ภาระงานด้านการบริหาร มันคือกลไกที่ปกป้องผู้ป่วยและจำกัดความเสียหายทางการเงินเมื่อเกิดปัญหา

สิ่งที่จับภาพ DHR สมบูรณ์สำหรับการประกอบทุกชิ้น

DHR สำหรับ PCBA ต้องเชื่อมโยงม้วนชิ้นส่วนทุกชิ้นกับใบรับรองความสอดคล้องของซัพพลายเออร์ ต้องบันทึกอุปกรณ์ที่ใช้ในแต่ละขั้นตอนและพารามิเตอร์ของมันในระหว่างการดำเนินการ ต้องบันทึกผู้ปฏิบัติงานที่ผ่านการรับรองที่ดำเนินการตั้งค่า, การตรวจสอบ, และการทดสอบ ต้องบันทึกข้อมูลสิ่งแวดล้อม เช่น อุณหภูมิและความชื้น หากวัสดุมีความไว นอกจากนี้ยังต้องบันทึกผลการทดสอบในวงจรและการทำงาน รวมถึงหมายเลข serial และสถานะการสอบเทียบของอุปกรณ์ทดสอบด้วย สุดท้าย รวมรายงานความเบี่ยงเบนใดๆ หากเกิดอาการผิดปกติและดำเนินการแก้ไขระหว่างการประกอบ

ผู้ผลิตต้องมีระบบเพื่อจับข้อมูลนี้ในทุกขั้นตอน ในขณะที่ระบบ DHR ด้วยมือที่ใช้เอกสารเป็นการยอมรับได้ แต่ก็เสี่ยงต่อความล่าช้าและข้อผิดพลาด ระบบ DHR แบบกระดาษที่แนบมากับบอร์ดบนสายการผลิตอาจถูกกรอกผิดพลาด ไม่วางผิดตำแหน่ง หรือขั้นตอนถูกข้าม หากเกิดเหตุการณ์นี้ DHR จะไม่สมบูรณ์และกลุ่มผลิตทั้งหมดอยู่ในอันตราย ที่นี่ ระดับคุณภาพของโครงสร้างพื้นฐานดิจิทัลของผู้ผลิตมีผลต่อความรวดเร็วและความน่าเชื่อถือโดยตรง

ระบบ DHR แบบเรียลไทม์ป้องกันความล่าช้าทางประวัติศาสตร์

การดำเนินงาน ISO 13485 ที่ครบถ้วนใช้ซอฟต์แวร์แบบบูรณาการเพื่อจับข้อมูล DHR แบบเรียลไทม์ เป็นผลพลอยได้ตามธรรมชาติของการผลิต เมื่อผู้ปฏิบัติงานสแกนม้วนชิ้นส่วนเข้าเครื่องประกอบด้วยระบบจะบันทเลขล็อตและเวลาที่แน่นอนโดยอัตโนมัติ เมื่อบอร์ดออกจากเตา reflow ข้อมูลโปรไฟล์ความร้อนจะเชื่อมโยงกับล็อต เมื่อดำเนินการทดสอบการทำงาน ผลลัพธ์จะถูกเขียนลงฐานข้อมูล DHR โดยตรง DHR จะสมบูรณ์ในทันทีที่สิ้นสุดรอบการผลิต

ความแตกต่างด้านสถาปัตยกรรมนี้ขจัดแหล่งที่มาที่ใหญ่ที่สุดของการบานปลายเวลานำ: การเร่งรีบรวบรวมเอกสารหลังเหตุการณ์ ในสถานที่ที่ใช้ระบบแมนนวล การรวบรวมบันทึกและแก้ไขความคลาดเคลื่อนอาจใช้เวลาหลายวันหรือหลายสัปดาห์หลังจากที่บอร์ดสร้างเสร็จ สิ้นสุดผลิตภัณฑ์แต่ไม่สามารถส่งมอบได้เพราะเอกสารไม่เรียบร้อย ในระบบ DHR แบบเรียลไทม์ การผลิตและการบันทึกข้อมูลจะถูกซิงค์กัน เมื่อทดสอบบอร์ดสุดท้าย DHR ก็พร้อมใช้งาน นี่คือวิธีที่วินัยช่วยให้เกิดความรวดเร็ว

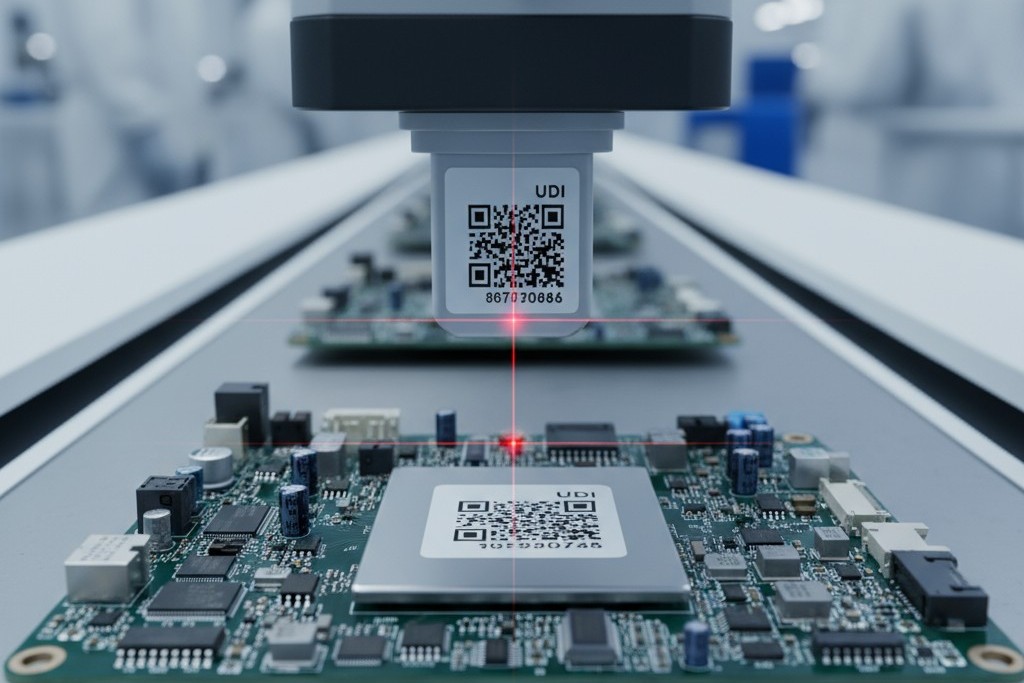

การติดฉลาก UDI: ระเบียบวินัยในการทำงาน ไม่ใช่ขั้นตอนสุดท้าย

ระบบการระบุอุปกรณ์เฉพาะ (UDI) เป็นกรอบการกำกับดูแลระดับโลกสำหรับการติดตามอุปกรณ์ทางการแพทย์ สำหรับการประกอบ PCB การติดฉลาก UDI ไม่ใช่แค่การพิมพ์บาร์โค้ดในสายผลิต แต่เป็นวินัยในกระบวนการทำงานที่ต้องผนวกเข้าในการผลิตด้วยการควบคุมความสมบูรณ์ของข้อมูลอย่างเข้มงวด เพื่อให้มั่นใจว่าทราบอุปกรณ์แต่ละชิ้นถูกต้องและเชื่อมโยงกับ DHR ของมัน

UDI เป็นตัวระบุทางกฎระเบียบ ไม่ใช่หมายเลขซีเรียลภายใน มันตามรูปแบบที่เป็นมาตรฐานระดับโลก (โดยทั่วไปคือ GS1 หรือ HIBCC) และประกอบด้วยหมายเลขระบุอุปกรณ์ (DI) สำหรับรุ่นสินค้า และหมายเลขระบุการผลิต (PI) ที่มีเลขล็อต หมายเลขซีเรียล หรือวันที่ผลิต เนื่องจากรูปแบบถูกกำหนดโดยหน่วยงานกำกับดูแล ลูกค้าต้องให้ข้อมูล UDI และข้อกำหนดการติดฉลาก และผู้ผลิตต้องดำเนินการให้ถูกต้องแม่นยำ

เมื่อเกิดการรวมเข้า UDI ในกระบวนการประกอบ

จุดที่ติดฉลาก UDI ขึ้นอยู่กับอุปกรณ์ สำหรับบางผลิตภัณฑ์ ฉลากจะถูกติดโดยตรงไปยัง PCBA หลังจากการทดสอบขั้นสุดท้าย สำหรับผลิตภัณฑ์อื่น ๆ PCBA คือชุดประกอบย่อย และฉลาก UDI สุดท้ายจะถูกติดทีหลังโดยลูกค้า ในกรณีแรก ผู้ผลิต PCBA ต้องจัดการกับการสร้าง UDI การใช้งาน และการตรวจสอบเป็นขั้นตอนที่ควบคุมในกระบวนการทำงาน

ความผิดพลาดทั่วไปคือการมองว่าการติดฉลาก UDI เป็นงานหลังการผลิตที่จัดการในแผนกจัดส่ง ซึ่งเสี่ยงต่อความเสี่ยงที่ไม่อนุญาต หากมีการติดฉลากด้วยมือโดยไม่มีการเชื่อมโยงกับระบบ DHR จะไม่มีการตรวจสอบอัตโนมัติว่ามีการติดฉลากที่ถูกต้องและแผ่นป้ายที่ถูกต้องบนหน่วยที่ถูกต้อง วิธีที่ดีที่สุดคือผนวกการพิมพ์และการติดฉลาก UDI เข้ากับสายการผลิตโดยตรง โดยใช้การสแกนบาร์โค้ดหรือระบบวิชันเพื่อตรวจสอบว่าสาระสำคัญในฉลากตรงกับบันทึก DHR ของหน่วยนั้น

กลไกของการเรียงลำดับและการตรวจสอบฉลาก

เมื่อจำเป็นต้องมีการสร้างรหัสบนระดับหน่วย ผู้ผลิตต้องสร้างหมายเลขสุ่มเฉพาะสำหรับแต่ละบอร์ดและเข้ารหัสลงในป้าย UDI ซึ่งต้องการระบบการสร้างรหัสที่เชื่อมต่อกับฐานข้อมูล DHR เพื่อป้องกันการซ้ำซ้อนและเชื่อมโยงหมายเลขสุ่มแต่ละหมายเลขกับประวัติหน่วยเฉพาะของมัน ขั้นตอนการตรวจสอบ ซึ่งโดยปกติจะเป็นการสแกนทันทีหลังจากติดตั้ง ยืนยันว่าป้ายสามารถอ่านได้และถูกต้อง โดยอัตโนมัติแจ้งเตือนหน่วยใดที่ล้มเหลว คู่ค้าที่มีความเชี่ยวชาญจะมีขั้นตอนการถ่ายโอนการออกแบบที่ชัดเจนเพื่อยืนยันความครบถ้วนของข้อกำหนด UDI ทั้งหมดก่อนเริ่มการผลิต ป้องกันความล่าช้าและความผิดพลาดในภายหลัง

การตรวจสอบความถูกต้องของกระบวนการ: สร้างความซ้ำได้

การตรวจสอบความถูกต้องของกระบวนการเป็นหลักฐานที่เป็นลายลักษณ์อักษรและเป็นทางการว่ากระบวนการผลิตจะสร้างชิ้นส่วนตามที่กำหนดอย่างสม่ำเสมอ ซึ่งไม่ใช่การพัฒนากระบวนการ แต่เป็นการแสดงให้เห็นว่าสามารถดำเนินการภายในพารามิเตอร์ที่กำหนดและให้ผลลัพธ์ที่เป็นไปตามข้อกำหนดทุกครั้ง ตาม ISO 13485 กระบวนการสำคัญต้องได้รับการตรวจสอบความถูกต้องก่อนใช้งานสำหรับการผลิตประจำ

สำหรับการผลิต PCBA กระบวนการเช่น reflow soldering, conformal coating และการตรวจสอบอัตโนมัติจำเป็นต้องได้รับการตรวจสอบความถูกต้อง เหตุผลก็ง่าย: หากคุณไม่สามารถตรวจสอบคุณภาพของผลลัพธ์หลังจากเสร็จแล้ว เช่น ความสมบูรณ์ของการเชื่อมต่อซ็อลเดอร์ คุณต้องพิสูจน์ว่ากระบวนการนั้นสามารถทำได้ดีล่วงหน้า เมื่อคุณไม่สามารถตรวจสอบคุณภาพเข้าไปได้ คุณต้องสร้างมันขึ้นมาเอง

การพิสูจน์ความถูกต้องของกระบวนการและเวลาที่มันเกิดขึ้น

การตรวจสอบความถูกต้องของกระบวนการเต็มรูปแบบจะดำเนินการตามระเบียบวิธีการอย่างเป็นทางการ: การรับรองการติดตั้ง (IQ), การรับรองการดำเนินงาน (OQ), และการรับรองผลการดำเนินงาน (PQ) IQ ยืนยันว่าสิ่งอุปกรณ์ถูกติดตั้งและบันทึกอย่างถูกต้อง OQ ยืนยันว่าสิ่งอุปกรณ์ทำงานอย่างถูกต้องภายในช่วงพารามิเตอร์ที่ตั้งใจไว้ PQ เป็นช่วงที่เข้มงวดที่สุด: เกี่ยวข้องกับการรันชุดแสดงการผลิตตามกระบวนการเพื่อแสดงให้เห็น, ผ่านการทดสอบ, ว่าผลลัพธ์ตรงตามเกณฑ์การรับรองทั้งหมดเสมอ.

การตรวจสอบความถูกต้องนี้ต้องเสร็จก่อนที่กระบวนการจะใช้งานในการผลิตเชิงพาณิชย์ ในขณะที่ต้องลงทุนด้านเวลาในตอนเริ่มต้นสำหรับผลิตภัณฑ์ใหม่ กระบวนการที่ได้รับการตรวจสอบแล้วจะช่วยให้สามารถผลิตได้อย่างรวดเร็วในภายหลัง กระบวนการนี้ผ่านการรับรองสำหรับการใช้งานเป็นประจำ ทำให้สามารถดำเนินการผลิตได้โดยไม่ต้องตรวจสอบแต่ละหน่วยอย่างละเอียด

ความสัมพันธ์ระหว่างการตรวจสอบความถูกต้องและความยืดหยุ่น

กระบวนการที่ได้รับการตรวจสอบแล้วไม่ใช่กระบวนการที่ล็อคไว้ แต่การเปลี่ยนแปลงใด ๆ ต้องถูกบริหารจัดการผ่านกระบวนการควบคุมการเปลี่ยนแปลงอย่างเป็นทางการ การปรับเปลี่ยนเล็กน้อยภายในขอบเขตที่ตรวจสอบแล้วอาจไม่จำเป็นต้องดำเนินการ แต่การเปลี่ยนแปลงใหญ่ เช่น การนำส่วนประกอบใหม่เข้ามาหรือเปลี่ยนชนิดของซ็อลเดอร์พาสต์ จะกระตุ้นให้ต้องทำการตรวจสอบใหม่

ผู้ผลิตที่มีโปรแกรมการตรวจสอบความถูกต้องที่เป็นผู้ใหญ่มักมีขั้นตอนชัดเจนในการประเมินการเปลี่ยนแปลงเหล่านี้และดำเนินการตรวจสอบความถูกต้องใหม่อย่างมีประสิทธิภาพ พวกเขาสามารถอาศัยข้อมูลทางประวัติศาสตร์ในการตอบสนองอย่างรวดเร็วเมื่อจำเป็น ผู้ผลิตที่ขาดวินัยจะมองว่าการเปลี่ยนแปลงทุกอย่างเป็นวิกฤต ซึ่งต้องใช้เวลานานในการตรวจสอบซ้ำและล่าช้าการผลิต ความแตกต่างไม่ได้อยู่ที่ข้อบังคับ แต่มันอยู่ที่ความเป็นผู้ใหญ่ของระบบที่ออกแบบมาเพื่อรองรับมัน

การเก็บรักษาอย่างควบคุมและการตรวจสอบสภาพแวดล้อม

อุปกรณ์ทางการแพทย์ที่ประกอบเข้าด้วยกันไม่ได้กลายเป็นอันตรายหลังจากออกจากสายการผลิต มันยังคงเสี่ยงต่อสิ่งแวดล้อมที่อาจทำให้คุณภาพเสื่อมลง การเก็บรักษาในสภาวะควบคุมช่วยยืดอายุระบบคุณภาพเข้าสู่ช่วงหลังการผลิต ป้องกันชิ้นส่วนจากการปล่อยประจุไฟฟ้าสถิตย์ (ESD), ความชื้น, การปนเปื้อน, และการสับสน จนกว่าจำหน่าย

ISO 13485 กำหนดให้เงื่อนไขการจัดเก็บต้องถูกนิยาม ติดตามผล และบันทึกไว้ สำหรับ PCBAs หมายความว่าต้องมีการป้องกัน ESD อย่างแน่นหนา การควบคุมอุณหภูมิและความชื้นสำหรับชิ้นส่วนที่ไวต่อความชื้น และโปรโตคอลความสะอาดเพื่อป้องกันสิ่งปนเปื้อนอนุภาค ความเข้มงวดของการควบคุมเหล่านี้ขึ้นอยู่กับโปรไฟล์ความเสี่ยงของอุปกรณ์

ประเภทของการควบคุม: ESD สภาพแวดล้อม และสิ่งปนเปื้อน

ESD เป็นความเสี่ยงที่รู้จักกันดี แต่มีความสำคัญมากขึ้นสำหรับอุปกรณ์การแพทย์ ซึ่งอาจมีข้อบกพร่องซ่อนเร้นซึ่งไม่ปรากฏจนกว่าจะใช้งานทางคลินิก พื้นที่เก็บรักษาต้องได้รับการป้องกัน ESD และอัปเกรดต้องอยู่ในบรรจุภัณฑ์ป้องกันจนกว่าจะถึงสภาพแวดล้อมที่ควบคุม อุณหภูมิและความชื้นเป็นสิ่งสำคัญสำหรับชิ้นส่วนที่ไวต่อความชื้น หรือสำหรับสารเคลือบที่ต้องการการเร่งให้แห้งด้วยเงื่อนไขที่เฉพาะเจาะจง พื้นที่เหล่านี้ต้องติดตั้งระบบที่บันทึกข้อมูลสภาพแวดล้อมโดยต่อเนื่องและปลุกเตือนเมื่อมีเงื่อนไขผิดปกติ การควบคุมสิ่งปนเปื้อนเป็นสิ่งสำคัญสำหรับอัปเกรดที่ใช้ในอุปกรณ์ฝังแน่นหรือปลอดเชื้อ ซึ่งต้องมีพื้นที่เก็บรักษาแยกต่างหากพร้อมการควบคุมการเข้าถึงและการกรองอากาศ

การติดตามในที่เก็บ: การแยกล็อตและ FIFO

นอกจากปัจจัยด้านสิ่งแวดล้อมแล้ว การเก็บรักษายังเป็นจุดตรวจสอบความสามารถในการติดตาม อัปเกรดต้องถูกเก็บเพื่อป้องกันความสับสนระหว่างล็อตหรือเวอร์ชันของผลิตภัณฑ์ ซึ่งต้องมีการแยกทางกายภาพ การติดป้ายชัดเจน และระบบสินค้าคงคลังที่บังคับใช้การระบุล็อต การปฏิบัติ FIFO (First-In, First-Out) เป็นแนวทางปฏิบัติมาตรฐานเพื่อเพิ่มความปลอดภัยของอายุการเก็บรักษา แต่ละเหตุการณ์การเก็บรักษา—from การรับเข้าคลังจนถึงการส่งมอบ—ต้องถูกบันทึกและเชื่อมโยงกับ DHR สร้างสายโซ่แห่งการควบคุมที่ไม่ขาดตอน ซึ่งช่วยให้สามารถตอบสนองอย่างรวดเร็วและแม่นยำต่อปัญหาหลังตลาดได้

ความพร้อมในการตรวจสอบอย่างต่อเนื่อง: ระบบที่ป้องกันการหยุดชะงัก

การตรวจสอบ ISO 13485 ไม่ใช่เรื่องแปลก การตรวจสอบประกบจากหน่วยรับรองและการตรวจสอบตามกฎระเบียบจากหน่วยงานเช่น FDA เกิดขึ้นตามกำหนดเวลาหรือเป็นการตอบสนองต่อเหตุการณ์ ตัวเนื้อหาของการตรวจสอบเหล่านี้ก็ไม่ใช่ความลับ ผู้ตรวจสอบตรวจสอบบันทึก สังเกตกระบวนการ และยืนยันว่ามีการปฏิบัติตามระเบียบขั้นตอนที่บันทึกไว้

ความแตกต่างระหว่างการตรวจสอบราบรื่นและที่รบกวนคือสถานะของปฏิบัติการ เมื่อผู้ผลิตดำเนินการในสภาวะปฏิบัติตามอย่างต่อเนื่อง—ซึ่งทุกกระบวนการสร้างบันทึกพร้อมสำหรับการตรวจสอบในเวลาจริงและความเบี่ยงเบนถูกจัดการทันที—การตรวจสอบกลายเป็นการยืนยัน ไม่ใช่การค้นพบ การผลิตไม่หยุด การวิศวกรไม่ถูกดึงเข้าไปในการค้นหาบันทึกอย่างบ้าคลั่ง คำถามของผู้ตรวจสอบถูกตอบด้วยข้อมูลที่ถูกรวบรวมและเข้าถึงแล้ว

ความวินัยรายวันสร้างความพร้อมในการตรวจสอบอย่างต่อเนื่อง

ความพร้อมในการตรวจสอบอย่างต่อเนื่องหมายว่าระบบคุณภาพพร้อมเสมอสำหรับการตรวจสอบโดยไม่แจ้งล่วงหน้า ไม่มี ‘โหมดการเตรียมพิเศษ’ — บันทึกที่ผู้ตรวจสอบขอไว้ เช่น DHRs, CAPAs, protocol การตรวจสอบ, ตารางการฝึกอบรม, บันทึกการสอบเทียบ ถูกบำรุงรักษาเป็นส่วนหนึ่งของการดำเนินงานประจำวัน ไม่ได้รวบรวมในนาทีสุดท้ายเมื่อมีการนัดหมายตรวจสอบ

สถานะนี้ได้จากการอัตโนมัติและวินัย ระบบ DHR ดิจิทัลกำจัดงานคั่งค้าง ระบบติดตามการสอบเทียบอัตโนมัติแจ้งเตือนเครื่องมือก่อนหมดอายุ ระบบการจัดการการฝึกอบรมรับประกันว่าสมาชิกที่มีคุณสมบัติเหมาะสมเท่านั้นที่ปฏิบัติหน้าที่ ระบบ CAPA ติดตามปัญหาจากการระบุจนถึงการปิด ระบบเหล่านี้ไม่ใช่อุปกรณ์การตรวจสอบ แต่เป็นเครื่องมือการผลิตที่สร้างผลลัพธ์ที่พร้อมสำหรับการตรวจสอบ

ผู้ตรวจสอบวิเคราะห์อะไรและระบบตอบสนองอย่างไร

เมื่อผู้ตรวจสอบเข้ามายังโรงงาน PCBAs พวกเขาขอ DHRs บันทึกการตรวจสอบ และหลักฐานของการควบคุมการเปลี่ยนแปลง พวกเขาสังเกตการณ์พื้นที่การผลิตและสัมภาษณ์พนักงาน ระบบที่เป็นไปตามข้อกำหนดอย่างต่อเนื่องตอบสนองโดยไม่มีความล่าช้า DHRs ถูกดึงจากฐานข้อมูลในไม่กี่นาที บันทึกการตรวจสอบอยู่ในคลังข้อมูลเชิงโครงสร้าง ฐานข้อมูล CAPA แสดงให้เห็นว่าปัญหาถูกติดตามจนถึงการปิด การเยี่ยมชมของผู้ตรวจสอบกลายเป็นการยืนยัน ไม่ใช่การสืบสวน

เปรียบเทียบกับการปฏิบัติที่เป็นระยะๆ การตรวจสอบทำให้เกิดการวุ่นวาย วิศวกรค้นหารายงานเก่าๆ การผลิตหยุดเพื่อทำความสะอาดเอกสาร การตรวจสอบเองก็พบข้อผิดพลาดที่ระบบภายในควรจับได้ การตรวจสอบกลายเป็นแหล่งของความล่าช้าและการแก้ไขที่มีค่าใช้จ่ายสูง ไม่ใช่เพราะผู้ตรวจสอบเป็นฝ่ายตรงข้าม แต่เพราะระบบไม่ได้พร้อม นี่คือวิธีที่ผู้ผลิตที่ระบบคุณภาพฝังอยู่ในกิจกรรมประจำวันสามารถหลีกเลี่ยงปัญหาและปกป้องเวลานำ

การประเมินพันธมิตร PCBA มาตรฐาน ISO 13485: เกณฑ์ที่สำคัญ

ผู้ผลิตมีใบรับรอง ISO 13485 ที่ถูกต้องหรือไม่ก็ไม่ ผู้ประกอบการที่มีความเป็นผู้ใหญ่ด้านการดำเนินงานอยู่ในสเปกตรัม และสเปกตรัมนี้เป็นตัวกำหนดว่าพันธมิตรจะเร่งดำเนินโครงการของคุณหรือสร้างความขัดแย้ง การประเมินควรมุ่งเน้นที่ระบบที่เปิดเผยวินัยที่แท้จริง

การรับรองเทียบกับความเป็นผู้ใหญ่: ขอให้ดูรายงานการตรวจสอบโดยการสังเกตล่าสุด การไม่มีข้อบกพร่องที่ร้ายแรงเป็นสัญญาณที่ดี ถามว่าผู้ผลิตได้รับการรับรองมานานเท่าไร; ความยืนยาวชี้ให้เห็นถึงวินัยที่ฝังแน่น ยืนยันขอบเขตของใบรับรองให้ชัดเจน รวมถึงการผลิต PCBAs ตามสัญญา

การบูรณาการระบบ: ขอรับสาธิตสดของระบบ DHR ความสามารถในการดึงข้อมูลบันทึกฉบับสมบูรณ์สำหรับล็อตเฉพาะในเวลาจริงเป็นตัวบ่งชี้ที่ทรงพลัง ถามว่าการติดป้าย UID (UDI) ได้รับการบูรณาการและตรวจสอบอย่างไร ตรวจสอบรายงานการตรวจสอบกระบวนการสำหรับสินค้าใกล้เคียง ความลึกและความชัดเจนเผยให้เห็นความสมบูรณ์ของโปรแกรม

ความโปร่งใสในการถ่ายโอนการออกแบบ: กระบวนการถ่ายโอนการออกแบบเป็นจุดที่ความคลุมเครือก่อให้เกิดความล่าช้าในการดำเนินการในขั้นตอนถัดไป คู่ค้าที่มีความพร้อมจะมีเช็คลิสต์ทางการเพื่อยืนยันข้อกำหนด UDI พารามิเตอร์กระบวนการสำคัญ และเกณฑ์การทดสอบก่อนเริ่มการผลิต ถามเพื่อดูขั้นตอนนี้ ความเข้มงวดของมันเป็นการบ่งชี้ความสำเร็จของความร่วมมือ

สัญญาณเตือน: ระวังผู้ผลิตที่ไม่สามารถสร้าง DHR ได้อย่างรวดเร็วหรือพึ่งพาระบบบนกระดาษสำหรับบันทึกสำคัญ ระวังสถานที่ที่การตรวจสอบสิ่งแวดล้อมเป็นแบบแมนนวลและเกิดขึ้นเป็นครั้งคราว ระวังพันธมิตรที่ไม่สามารถอธิบายกระบวนการควบคุมการเปลี่ยนแปลงของตนอย่างชัดเจน หรือที่เคยประสบปัญหาในการรับรอง นี่เป็นสัญญาณว่าระบบคุณภาพมีอยู่บนกระดาษแต่ไม่ได้ใช้ในปฏิบัติ

การเลือกพันธมิตรการผลิตส่งผลต่อคุณภาพของสินค้าไม่เพียงแต่เท่านั้น แต่ยังรวมถึงความรวดเร็วในการเข้าสู่ตลาด พันธมิตรที่ระบบ ISO 13485 ของพวกเขาถูกฝังอยู่ในกระบวนการทำงานจริง จะไม่ทำให้คุณช้าลงด้วยค่าใช้จ่ายในการปฏิบัติตามข้อบังคับ พวกเขาจะเร่งโปรแกรมของคุณโดยการกำจัดการทำงานซ้ำซ้อนและการซ้อมไฟไหม้ที่เป็นปัญหาสำหรับผู้ที่มองว่าการปฏิบัติตามข้อบังคับเป็นเพียงการตรวจสอบกล่อง การมีวินัยนี้เป็นปัจจัยที่ทำให้ความเร็วเป็นไปได้