เมื่อไฟ LED เริ่มลดความสว่างก่อนเวลา นักวิศวกรรมมักจะโทษไดรเวอร์ ปรับกระแสไฟ ปรับ PWM สำหรับการลดความสว่างอย่างเหมาะสม ปรับปรุงการพับความร้อน ซึ่งเป็นสิ่งที่คุ้นเคย และสามารถวัดผลได้ในการทดสอบ แต่ LED ยังคงเสื่อมสภาพเร็วกว่าที่คาดไว้ กราฟความทนทานของลูเมนโค้งลดลง ความล้มเหลวในสนามสะสมขึ้น วงจรนี้ซ้ำรอยเพราะการแทรกแซงมุ่งเป้าไปที่อาการ ในขณะที่สาเหตุรากเหง้าคือความร้อนที่ถูกกักอยู่ที่จุดเชื่อมต่อของ LED—which remain untouched.

ลูเมนลดลงเป็นปรากฏการณ์เชิงความร้อนโดยพื้นฐาน ขี้เป็นผลมาจากความร้อนของ die LED ที่เพิ่มขึ้น และไม่มีเทคนิคไฟฟ้าใดที่สามารถเปลี่ยนแปลงความจริงทางกายภาพนี้ได้ ความร้อนต้องถูกปล่อยออกมา และเส้นทางในการหนีที่สำคัญที่สุดคือการประกอบเชิงกล: สแต็กความร้อนจาก die สู่ฮีทซิงค์ ในสแต็กนี้ สองปัจจัยมีอิทธิพลต่อพฤติกรรมในระยะยาวมากกว่าการตั้งค่าของไดรเวอร์ ครั้งแรกคือวัสดุอินเทอร์เฟซความร้อนระหว่าง PCB หลักโลหะและฮีทซิงค์ ส่วนที่สองคือกระบวนการผลิตที่เชื่อมโยงการประกอบ LED เข้ากับ MCPCB โดยเฉพาะการใช้การไหลย้อนสุญเพื่อกำจัดช่องว่าง ซึ่งเป็นปัจจัยสำคัญในการกำหนดว่าสินค้าจะมีงบความร้อนที่เป็นจริงหรือเป็นเพียงนิยาย

บทความนี้แสดงให้เห็นว่าเหตุใดการเลือกวัสดุอินเทอร์เฟซความร้อนและการไหลย้อนสุญจึงต้องมาก่อน เราจะวิเคราะห์สแต็กความร้อนทั้งหมด อธิบายว่าช่องว่างทำร้ายการส่งผ่านความร้อนอย่างไร และกำหนดขีดจำกัดช่องว่างที่เป็นจริงสำหรับแสงสว่างที่สร้างมาให้นาน

ลูเมนลดลงเป็นปัญหาเชิงความร้อน ไม่ใช่ไฟฟ้า

ลูเมนลดลงอธิบายถึงความลดลงในประสิทธิภาพความสว่างของ LED เมื่อสภาพการทำงานเข้มข้นขึ้น ในระดับเซมิคอนดักเตอร์ นี่คือเรื่องเกี่ยวกับอุณหภูมิเท่านั้น เมื่ออุณหภูมิจุดเชื่อมต่อของ die LED สูงขึ้น ประสิทธิภาพในการสร้างโฟตอนจะลดลง กลไกต่าง ๆ เกี่ยวข้องกับฟิสิกส์ซับซ้อน เช่น การเกินพกพาและการรวมรีคอมบิเนชันของออร์เจอร์ แต่ผลลัพธ์นั้นง่าย: LED ที่ร้อนขึ้นผลิตลูเมนน้อยกว่าสำหรับวัตต์หนึ่ง

วงจรไดรเวอร์มีอิทธิพลต่ออุณหภูมิจังค์ชันโดยทางอ้อมโดยควบคุมพลังงานที่จ่ายให้กับ die การลดกระแสไฟในการขับช่วยลดการจ่ายพลังงานและความร้อน ซึ่งช่วยปรับปรุงประสิทธิภาพ—นี่คือหลักการเบื้องหลังอัลกอริธึมการพับความร้อน แต่แนวทางนี้เป็นการป้องกัน ไม่ใช่คำตอบ มันเสียสละความสว่างเพื่อป้องกันความร้อนรุนแรง ความท้าทายพื้นฐานยังคงอยู่ สำหรับความสว่างเป้าหมาย ต้องแปลงพลังงานใน die และปล่อยความร้อนที่เหลือออก ถ้าทางเดินความร้อนถูกขัดขวาง อุณหภูมิจุดเชื่อมต่อจะสูงขึ้น ประสิทธิภาพจะลดลง และไดรเวอร์สามารถเลือกได้ระหว่างยอมรับความดร็อปหรือปรับความสว่าง

การออกแบบความร้อนเป็นเรื่องสำคัญ อุณหภูมิจุดเชื่อมต่อกำหนดประสิทธิภาพ ความน่าเชื่อถือ และอายุการใช้งาน การปรับแต่งไดรเวอร์เป็นการปฏิบัติที่มีความหมายเฉพาะหลังจากที่สแต็กความร้อนถูกออกแบบอย่างดีเพื่อรักษาอุณหภูมิให้ต่ำในสภาพแวดล้อมจริง การให้ความสำคัญกับการปรับไฟฟ้าที่เหนือกว่าการออกแบบความร้อนเป็นการกลับลำของสายเหตุผล

สแต็กความร้อน: ทุกชั้นระหว่างจุดเชื่อมต่อและสิ่งแวดล้อม

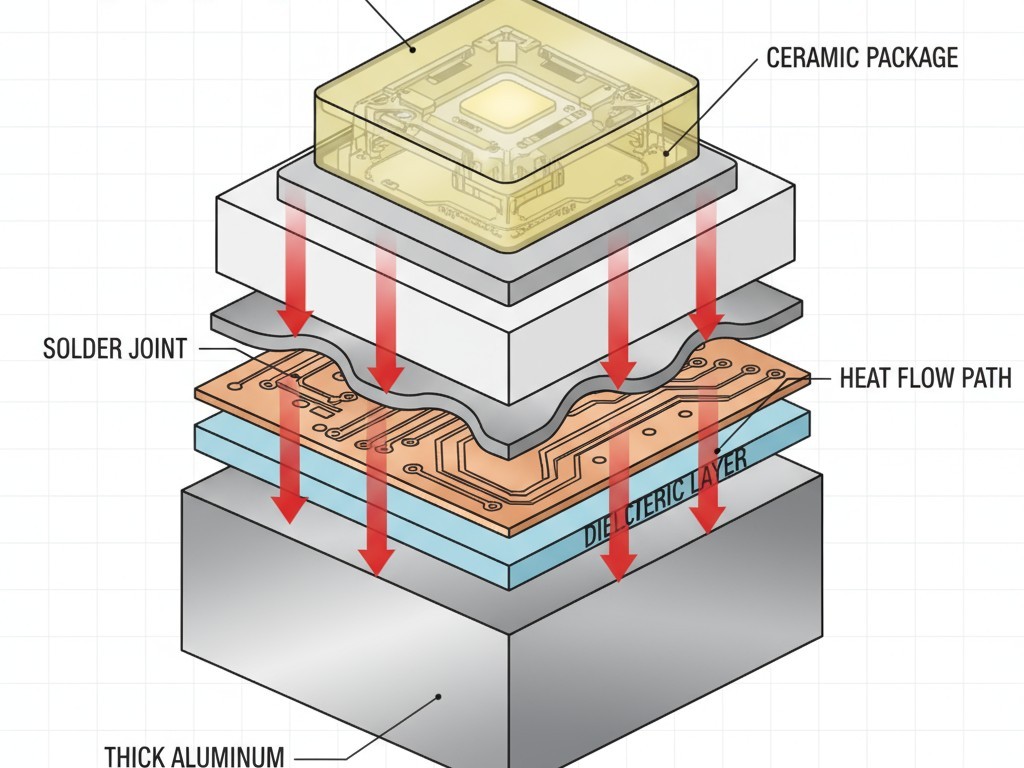

ความร้อนไหลจากจุดเชื่อมต่อ LED ผ่านชั้นวัสดุและอินเทอร์เฟซหลายชั้นบนเส้นทางสู่อากาศเปิด แต่ละชั้นมีความต้านทานความร้อน ซึ่งรวมกันกำหนดอุณหภูมิที่เพิ่มขึ้นทั้งหมด การเข้าใจสแต็กนี้เผยให้เห็นว่าการเลือกดีไซน์และการผลิตมีผลกระทบสูงสุดที่ใด

จุดเชื่อมต่อกับฐาน MCPCB: ความต้านทานภายใน

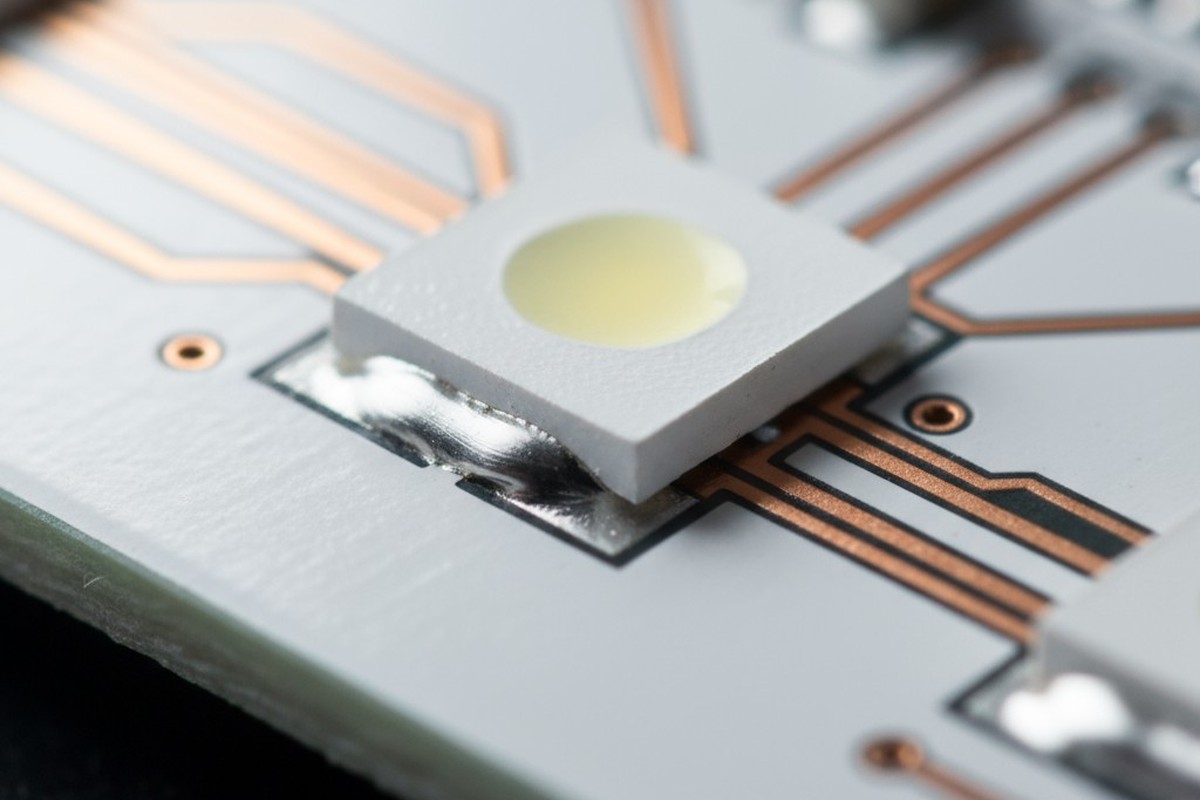

การเดินทางเริ่มต้นที่จุดเชื่อมต่อ LED ความร้อนเคลื่อนผ่าน die, วัสดุยึด die, ฐานบรรจุภัณฑ์ (มักเป็นเซรามิกหรือโลหะ), แล้วจึงเป็นจุดเชื่อมต่อบัดกรีที่เชื่อมต่อบรรจุภัณฑ์กับแผ่นวงจรพิมพ์โลหะแกน (MCPCB) ภายใน MCPCB เส้นทางจะดำเนินผ่านชั้นวงจรทองแดงบางๆ ฉนวนไฟฟ้าพิเศษ และสุดท้ายเข้าสู่แผ่นฐานอะลูมิเนียมหรือทองแดงหนาของบอร์ด จุดประสงค์ของ MCPCB คือการลดความต้านทานในส่วนนี้ ด้วยฉนวนไฟฟ้าเต็มเซรามิกและแกนโลหะที่นำไฟฟ้าสูง

ในขณะที่แต่ละชั้นเหล่านี้มีส่วนทำให้เกิดความต้านทานความร้อน แต่ก็ถูกกำหนดโดยตัวเลือก LED และ MCPCB นักออกแบบเลือกส่วนประกอบ แต่วัสดุภายในและความหนาถูกกำหนดโดยผู้ผลิต โอกาสหลักในการปรับปรุงประสิทธิภาพอยู่ที่การเลือกส่วนประกอบ ไม่ใช่กระบวนการประกอบ

MCPCB ถึง ฮีทซิงค์: จุดเชื่อมต่อสำคัญ

ส่วนของชุดความร้อนภายนอก จากฐาน MCPCB ถึงฮีทซิงค์ คือที่ซึ่งการตัดสินใจเกี่ยวกับการประกอบมีอิทธิพลมากที่สุด ต้องเชื่อมต่อ MCPCB กับฮีทซิงค์เพื่อกระจายความร้อนและเพิ่มพื้นที่ผิวสำหรับการระบายความร้อน การเชื่อมต่อนี้อาศัยวัสดุอินเทอร์เฟซความร้อน (TIM) เพื่อเติมรอยรั่วขนาดจิ๋วระหว่างผิวโลหะทั้งสอง โดยไม่มี TIM รอยรั่วเหล่านี้จะสร้างแนวกันความร้อนเก็บกักอากาศ ซึ่งเป็นฉนวนกันความร้อนที่ทำลายการถ่ายเทความร้อน

ความต้านทานความร้อนของอินเทอร์เฟซเดียวนี้สามารถเกินผลรวมของความต้านทานภายในทั้งหมด การเลือก TIM จึงเป็นทางเลือกที่มีอิทธิพลมากที่สุดในชุดความร้อนทั้งหมด การเลือก TIM ที่ไม่ดี หรือการใช้งานที่ไม่รอบคอบสามารถเพิ่มความต้านทานความร้อนจุดเชื่อมต่อ-สิ่งแวดล้อมได้เป็นสองเท่า ในทางตรงกันข้าม การปรับปรุง TIM สามารถปลดล็อคความสามารถในการระบายความร้อนที่ไม่มีการปรับแต่งใด ๆ ก็สามารถให้ได้ โฟกัสอยู่ที่การเชื่อมต่อจุดสำคัญนี้ ที่ซึ่งช่องว่างและตัวเลือกวัสดุเป็นตัวกำหนดว่าประสิทธิภาพของฮีทซิงค์จะถูกใช้อย่างเต็มที่หรือถูกสูญเปล่า

ช่องว่าง: เกราะกันความร้อนที่มองไม่เห็น

ช่องว่างเป็นรอยแตกร้าวของแก๊สที่เต็มไปด้วยก๊าซ ซึ่งเกิดขึ้นในตำแหน่งสำคัญสองแห่ง: จุดบัดกรีระหว่าง LED กับ MCPCB, และชั้น TIM ระหว่าง MCPCB กับฮีทซิงค์ ในแต่ละตำแหน่ง ช่องว่างเหล่านี้เป็นอันตรายต่อประสิทธิภาพความร้อนอย่างรุนแรง พวกมันแทนที่สื่อของนำไฟฟ้าด้วยอากาศที่ถูกกักไว้ ซึ่งมีความสามารถในการนำความร้อนประมาณสองระดับต่ำกว่าบัดกรีหรือ TIM ทั่วไป

ช่องว่างเป็นกำแพงมองไม่เห็นสำหรับความร้อน

วิธีที่ช่องว่างเกิดขึ้นระหว่าง Reflow

ช่องว่างของข้อต่อบัดกรีเกิดขึ้นระหว่างกระบวนการ reflow เทปบัดกรี—ซัลลี่ของอนุภาคบัดกรีในสารฟลักซ์—จะพิมพ์ลงบน MCPCB ในระหว่างการให้ความร้อน ฟลักซ์จะเปิดใช้งานเพื่อทำความสะอาดผิวโลหะและบัดกรีจะละลาย, รวมตัวกันเพื่อสร้างพันธะ ขณะฟลักซ์ไหม้, มันจะปล่อยก๊าซ ถ้าก๊าซเหล่านี้ หรืออากาศที่ติดอยู่ไม่สามารถหนีออกไปได้ก่อนที่บัดกรีจะแข็งตัว, พวกมันจะกลายเป็นช่องว่าง

แผ่นความร้อนขนาดใหญ่ ซึ่งพบได้เป็นปกติบน MCPCB ทำให้ปัญหานี้รุนแรงขึ้น ลวดบัดกรีที่หลอมละลายสามารถเปียกชื้นที่ขอบของแผ่นใหญ่ได้อย่างรวดเร็ว สร้างซีลที่กักอากาศในศูนย์กลาง กระบวนการ reflow ทางอากาศเป็นประจำที่สามารถผลิตเปอร์เซ็นต์ช่องว่างได้ราว 5-10% ของแผ่นใหญ่; กระบวนการที่ควบคุมไม่ดีอาจสูงเกิน 20%

โทษของอากาศที่ถูกกักอยู่ในชุดความร้อน

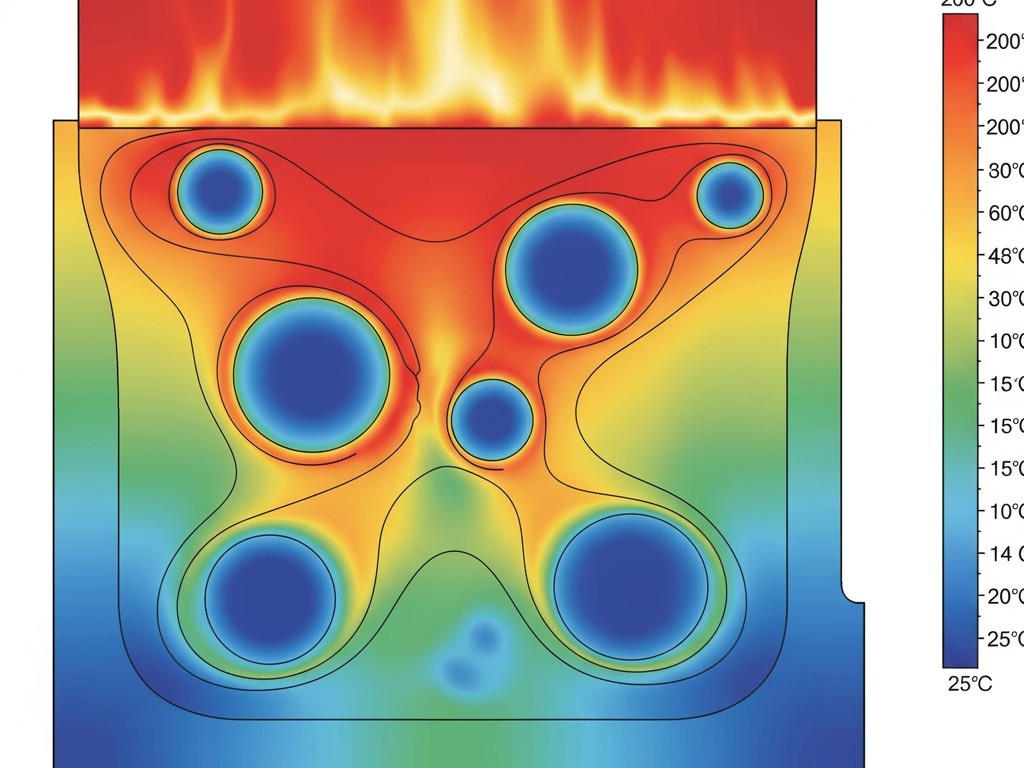

ความสามารถในการนำความร้อนของอากาศประมาณ 0.025 วัตต์/เมตร-เค (W/mK) สำหรับบัดกรีไรตะกั่วทั่วไป ใกล้เคียงกับ 50 W/mK ความแตกต่างสองพันเท่านี้หมายความว่าช่องว่างเล็กๆ ก็มีผลกระทบอย่างไม่สมส่วน ช่องว่างไม่ได้ลดพื้นที่นำความร้อนตามรอยเท้าเท่านั้น; มันขัดขวางการไหลของความร้อน ทำให้มันต้องเดินทางบนเส้นทางที่ยาวกว่า และซับซ้อนมากขึ้นผ่านบัดกรีที่อยู่รอบๆ

โมเดลความร้อนและการทดสอบในโลกจริงแสดงให้เห็นอย่างสม่ำเสมอว่าการเพิ่มขึ้นของความต้านทานความร้อนมากกว่าที่เปอร์เซ็นต์ของช่องว่างบ่งชี้ การบัดกรีที่มีพื้นที่ช่องว่าง 5% ที่ตรวจพบด้วยรังสีเอกซ์สามารถแสดงให้เห็นการเพิ่มขึ้นของความต้านทานความร้อนได้ง่าย ๆ ตั้งแต่ 10-15% ช่องว่างที่อยู่ตรงใต้ die LED เป็นอันตรายที่สุด ในชุด LED กำลังสูง สิ่งนี้สามารถส่งผลโดยตรงต่อการเพิ่มขึ้นของอุณหภูมิจุดเชื่อมต่อประมาณ 10°C ซึ่งเร่งการเสื่อมสภาพของแสง สั้นอายุของผลิตภัณฑ์ลง สำหรับผลิตภัณฑ์แสงใด ๆ ที่ให้คำมั่นว่าจะใช้งานได้ 50,000 ชั่วโมง โทษเช่นนี้เป็นสิ่งที่ยอมรับไม่ได้

การเลือกใช้วัสดุอินเทอร์เฟซความร้อน: จุดเป้าหมายที่แท้จริง

ชั้น TIM ระหว่าง MCPCB กับฮีทซิงก์เป็นองค์ประกอบที่มีความแปรปรวนมากที่สุดในชั้นการถ่ายเทความร้อน โดยวัสดุมีตั้งแต่จาระบีซิลิโคนพื้นฐานที่นำความร้อนต่ำกว่า 1 W/mK ไปจนถึงสารประกอบประสิทธิภาพสูงที่มีค่ามากกว่า 5 W/mK ความหนาของชั้นนี้ ซึ่งเรียกว่าระดับพันธะ ก็สามารถแตกต่างกันตั้งแต่ต่ำกว่า 25 ไมครอนจนเกิน 100 ได้ เช่นกัน ทั้งสองพารามิเตอร์—การนำความร้อนและความหนา—เป็นตัวกำหนดความต้านทานความร้อนของอินเทอร์เฟซ

นอกเหนือจากการนำความร้อนทางความร้อน

สัญชาตญาณคือการเลือก TIM ที่มีการนำความร้อนสูงที่สุด ซึ่งเป็นความผิดพลาด การวัดที่แท้จริงคือความต้านทานความร้อน ซึ่งคำนวณจากความหนาของระดับพันธะหารด้วยการนำความร้อน วัสดุที่มีการนำความร้อนสูงแต่ถูกใช้งานในความหนาที่มากเกินไปอาจทำงานแย่กว่าวัสดุที่มีการนำความร้อนต่ำกว่าแต่ถูกใช้งานในชั้นที่บางและสม่ำเสมอ

ตัวอย่างเช่น น้ำมันจาระบีที่มีการนำความร้อน 3 W/mK ที่ใช้งานในระดับพันธะ 25 ไมครอน จะเป็นตัวนำความร้อนที่ดีกว่าพาแดดความร้อน (thermal pad) ที่มีการนำความร้อน 5 W/mK ซึ่งหนา 100 ไมครอน จาระบีชนะ สมมติว่ากระบวนการใช้งานสามารถบรรลุระดับพันธะที่บางเช่นนั้นได้ นี่คือการแลกเปลี่ยน จาระบีอาจเลอะเทอะและยากต่อการใช้งานอย่างสม่ำเสมอ และเสี่ยงต่อการสูญเสียความร้อน (pump-out) ตามเวลาจากการเปลี่ยนแปลงอุณหภูมิ วัสดุเปลี่ยนเฟสให้คำปรึกษาที่ดี เป็นการผสมผสานโดยการใช้งานเหมือนแผ่นความร้อนแข็งแต่สามารถอ่อนตัวลงที่อุณหภูมิการทำงานเพื่อเปียกผิวและสร้างระดับพันธะที่บาง แผ่นความร้อนเป็นสิ่งที่ง่ายที่สุดในการใช้งาน แต่ความหนาคงที่ของพวกมันเป็นอุปสรรคต่อประสิทธิภาพ

ความหนาของระดับพันธะและการใช้งาน

การบรรลุความบางของระดับพันธะขึ้นอยู่กับคุณสมบัติของ TIM ความหยาบของพื้นผิวชิ้นส่วน และแรงกดทับ ถึงแม้พื้นผิวอะลูมิเนียมที่กลึงก็ไม่สมบูรณ์แบบ การ TIM ต้องสามารถไหลและเติมเต็มทุกหุบเขาไมโครสเกลเพื่อแทนที่อากาศ TIM ที่ขหนืดหรือแรงกดทับที่ไม่เพียงพอจะส่งผลให้เกิดระดับพันธะที่หนาและมีโพรงอากาศที่ถูกกักไว้

วิธีการใช้งานเป็นกุญแจสำคัญ การใช้งานด้วยมือของจาระบีเป็นที่รู้กันว่ายากที่จะทำให้สม่ำเสมอ การจ่ายอัตโนมัติเป็นทางเลือกที่ดีขึ้นแต่ต้องการการตรวจสอบกระบวนการอย่างระมัดระวัง การเลือก TIM จึงเป็นการตัดสินใจระดับระบบ, โดยสมดุลคุณสมบัติของวัสดุกับความเป็นจริงในการผลิต ตัวเลือกที่ดีที่สุดคือวัสดุที่ให้ความต้านทานความร้อนต่ำที่สุดซ้ำได้มากที่สุดในสภาพแวดล้อมการผลิตจริงของคุณ, ซึ่งสามารถเข้าถึงได้โดยการทดสอบเท่านั้น ไม่ใช่แค่การอ่าน datasheet

การไหลย้อนสูญสุญ: กำจัดช่องว่างที่แหล่งที่มา

การลำเลียงด้วยสุญญากาศเป็นกระบวนการบัดกรีโดยตรงที่โจมตีโพรงอากาศ การประกอบถูกทำให้ร้อนในห้อง และเมื่อบัดกรีหลอมละลสมบูรณ์แล้ว ความกดดันจะลดลงอย่างรวดเร็วเพื่อให้เป็นสุญญากาศโดยประมาณ ขั้นตอนง่ายๆ นี้มีผลกระทบอย่างลึกซึ้ง

ก่อนอื่น มันลดจุดเดือดของสารละลายฟลักซ์ ทำให้พวกมันระเหยออกได้มากขึ้น สิ่งที่สำคัญกว่านั้นคือ สุญญากาศทำให้ฟองอากาศที่ติดอยู่ในบัดกรีเหลวไม่เสถียร ความกดดันภายนอกไม่สูงพอที่จะประคองพวกมันไว้ พวกมันขยายตัวขึ้น ลอยขึ้นสู่ผิว และถูกระบายออกจากจุดเชื่อมต่อ

ผลลัพธ์น่าประทับใจอย่างมาก ซึ่งในกรณีการลำเลียงความร้อนแบบอากาศอาจสร้างโพรงอากาศ 5-10TP6T การลำเลียงด้วยสุญญากาศสามารถบรรลุระดับต่ำกว่า 2% เสมอ โดยบ่อยครั้งต่ำกว่า 1% การลดลงของพื้นที่โพรงโดยตรงทำให้ความต้านทานความร้อนลดลง สำหรับการใช้งาน LED ที่ต้องการความสามารถในการระบายความร้อนสูงในแต่ละองศา การลำเลียงด้วยสุญญากาศไม่ใช่แค่การปรับปรุงเล็กน้อย แต่เป็นตัวเปลี่ยนเกม ในขณะที่กระบวนการนี้ต้องการลงทุนในเตาอบที่รองรับสุญญากาศ ตัวเลือกอื่นคือการยอมรับอัตราความล้มเหลวที่สูงขึ้นหรือชดเชยด้วยฮีทซิงก์ขนาดใหญ่ขึ้นและกระแสไดรฟ์ที่ต่ำลง สำหรับการใช้งานแสงสว่างที่เซอร์เรียสและมีอายุการใช้งานยาวนาน ทางเศรษฐศาสตร์ของการลำเลียงด้วยสุญญากาศเป็นสิ่งปฏิเสธไม่ได้ ราคาของความล้มเหลวในสนามหนึ่งเดียวมักจะเกินค่าขั้นเพิ่มในการผลิตหลายร้อยหน่วย

การออกแบบแม่พิมพ์สำหรับแผ่นความร้อนขนาดใหญ่

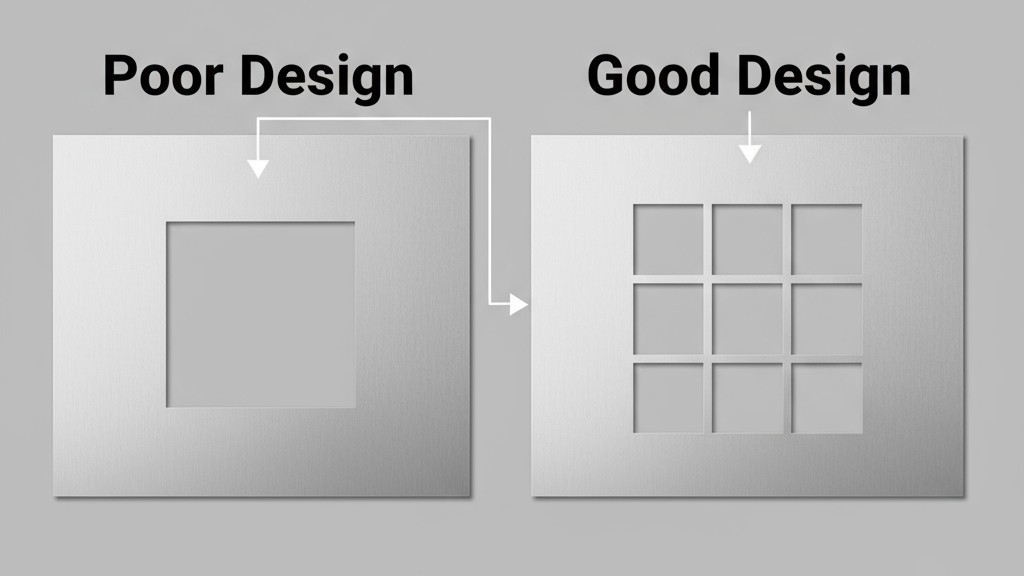

แม่พิมพ์ที่ใช้สำหรับพิมพ์จาระบีบัดกรีคือแนวป้องกันแรกจากโพรงอากาศ แผ่นความร้อน LED MCPCB มักใช้แผ่นความร้อนขนาดใหญ่เพื่อเพิ่มการกระจายความร้อน แต่กฎการออกแบบแม่พิมพ์แบบมาตรฐานไม่สามารถใช้ได้ที่นี่ การเปิดในแม่พิมพ์ขนาดใหญ่สำหรับแผ่นใหญ่ทำให้การปล่อยพีสต์ไม่ดีและกักอากาศ

แนวทางแก้ไขคือการแบ่งช่องเปิดขนาดใหญ่ออกเป็นชุดของช่องเล็กลง ซึ่งเป็นการปรับปรุง 'อัตราพื้นที่' — การวัดความง่ายในการปล่อยพีสต์จากแม่พิมพ์ — เพื่อให้แน่ใจว่าการพิมพ์จะสะอาดและสม่ำเสมอ โครงสร้างของแผ่นบังรอยรั่วของบัดกรีระหว่างช่องเล็กเหล่านี้ก็สร้างช่องทางให้ก๊าซฟลักซ์ระบายออกในช่วงการลำเลียง ความสามารถทั่วไปคือการแบ่งแผ่นความร้อนสี่เหลี่ยมเป็นกริด 2×2 หรือ 3×3 ของช่องเปิดสี่เหลี่ยมเล็กหรือรูปทรงสี่เหลี่ยมผืนผ้าพร้อมเว็บทางอย่างน้อย 0.5 มม. ระหว่างกัน

เป้าหมายคือการวางพีสต์บัดกรีให้ครบถ้วนเพื่อการเชื่อมต่อที่แข็งแรงโดยไม่ใช่ในปริมาณมากจนกักฟลักซ์ไว้ ความหนาแม่พิมพ์ที่พอเหมาะประมาณ 0.10 ถึง 0.15 มม. รวมกับการออกแบบช่องเปิดที่ดี มักให้สมดุลที่ดีที่สุด ในขณะที่การลำเลียงด้วยสุญญากาศสามารถแก้ไขข้อผิดพลาดในการกระบวนการได้หลายอย่าง แต่ไม่สามารถช่วยเหลือการพิมพ์ที่แย่มากได้ การออกแบบแม่พิมพ์ที่ดีจึงเป็นข้อกำหนดเบื้องต้นสำหรับกระบวนการที่มีโพรงอากาศต่ำ

ขีดจำกัดช่องว่างที่เป็นจริงสำหรับไฟส่องสว่างที่ใช้งานได้นาน

การบรรลุศูนย์โพรงอากาศเป็นไปไม่ได้ คำถามที่แท้จริงคือระดับการโพรงอากาศที่ยอมรับได้สำหรับการใช้งานแต่ละประเภท

ระดับช่องว่างจุดต่อจุดของการเชื่อมสายไฟมาตรฐานสำหรับระบบแสงสว่างเชิงพาณิชย์ที่มีกำลังปานกลางและอุณหภูมิแวดล้อมที่ควบคุมได้ ตามที่กำหนดไว้ต่ำกว่า 5% เป็นเป้าหมายที่สมเหตุสมผล ซึ่งสามารถบรรลุได้โดยกระบวนการรีฟโลว์ที่ควบคุมบรรยากาศอย่างดี การตรวจสอบด้วยรังสีเอ็กซ์ควรเห็นค่ากลางของกระบวนการอยู่ประมาณ 2-3% โดยให้แน่ใจว่าค่าผิดปกติอยู่ต่ำกว่าเพดาน 5%

สำหรับการใช้งานที่ต้องความน่าเชื่อถือสูง เช่น ระบบนอกอาคาร ยานยนต์ หรืออุตสาหกรรม ค่าขีดจำกัดควรเข้มงวดยิ่งขึ้น ที่นี่, ต่ำกว่า 2% คือมาตรฐาน ผลิตภัณฑ์เหล่านี้ต้องเผชิญกับกำลังไฟสูง อุณหภูมิแวดล้อมสูง และความต้องการอายุการใช้งานที่นานขึ้น ซึ่งไม่อนุญาตให้มีการลดทอนทางความร้อน คุณภาพในระดับนี้ต้องการการ รีฟโลว์ในสุญญากาศอย่างมีประสิทธิภาพ

สำหรับระบบวิกฤตในอุตสาหกรรมการบิน การแพทย์ หรืออุปกรณ์ด้านความปลอดภัย ข้อกำหนดอาจเป็น ต่ำกว่า 1%. การทำให้บรรลุเป้าหมายนี้ต้องมีการควบคุมกระบวนการอย่างเข้มงวด เวลาคงที่ในสุญญากาศที่นานขึ้น และการตรวจสอบ 100% ซึ่งจะเพิ่มต้นทุนอย่างมีนัยสำคัญ ควรระบุเฉพาะเมื่อการวิเคราะห์ความเสี่ยงพิสูจน์ว่าจำเป็นเท่านั้น

ขีดจำกัดเหล่านี้ไม่ควรเป็นการกำหนดแบบสุ่ม ควรตั้งขึ้นระหว่างการรับรองแบบออกแบบ โดยใช้การจำลองทางความร้อนเพื่อเชื่อมโยงเปอร์เซ็นต์ช่องว่างเฉพาะกับการเพิ่มขึ้นของอุณหภูมิจ junction ข้อมูลเชิงปริมาณนี้ช่วยให้แน่ใจว่าข้อกำหนดมีความจำเป็นและเพียงพอ — ซึ่งป้องกันความล้มเหลวทางความร้อนโดยไม่สร้างต้นทุนการผลิตที่ไม่จำเป็น