คุณอาจเคยถือบอร์ดที่สมบูรณ์แบบนี้ในมือ มันมาถึงโดยการจัดส่งด่วน บรรจุอย่างพิถีพิถันในฟองสบู่อันต้านไฟฟ้าสถิต กลิ่นแอลกอฮอล์ไอโซโพรพิลและความสำเร็จเล็กน้อย มันเปิดใช้งานได้ในครั้งแรกที่พยายาม LED กระพริบตามลำดับที่ถูกต้อง โวลต์เรลล์อยู่ที่ 3.3V อย่างมั่นคง คุณเซ็นแบบอนุมัติ อนุญาตให้ผลิต 5,000 หน่วย และนอนหลับด้วยความคิดว่าส่วนที่ยากได้จบลงแล้ว

หกสัปดาห์ต่อมา คุณกำลังยืนอยู่ในโกดังมองพาเลทของสินค้าคงคลังที่ตายแล้ว หน่วยผลิตล้มเหลวในอัตรา 15% ผู้ผลิตสัญญา (CM) ชี้ที่ลายเซ็นของคุณบนการอนุมัติรายการแรก (FAI) ที่บอกว่าพวกเขาสร้างสิ่งที่คุณอนุมัติอย่างถูกต้อง ทางเทคนิค อาจจะถูกต้องก็ได้ ความหายนะไม่ได้มาจากการออกแบบที่ไม่ดี มันเกิดขึ้นเพราะ “ตัวอย่างทองคำ” เป็นคำโกหก เป็นไปได้ว่าประกอบด้วยมือหรือได้รับการซ่อมแซมโดยช่างเทคนิคระดับมืออาชีพที่ชดเชยเครื่องวางชิ้นส่วนที่ลื่นไหลหรือเตา reflow ที่ลดลง ชิ้นตัวอย่างพิสูจน์ให้เห็นว่า อาจ ทำงานได้ แต่ไม่ได้พิสูจน์อะไรเกี่ยวกับว่ากระบวนการ เป็นเสถียรหรือไม่ สามารถ

คำโกหกของกล่องทำเครื่องหมาย

รายงาน FAI มาตรฐานในอุตสาหกรรมเป็นเกราะอำนาจราชการ ไม่ใช่เครื่องมือวิศวกรรม มันมักจะมาถึงเป็น PDF ที่มีรายการระบุส่วนประกอบ—R1, C4, U2—ข้างคอลัมน์เครื่องหมายถูกที่ระบุว่า “ผ่าน” เอกสารนี้ไม่บอกอะไรคุณเลย ไม้ทำเครื่องหมายทำให้รู้ว่าวงจรทำงานภายในเกณฑ์หรือไม่ แต่ไม่บอกว่าพิมพ์สารประกอบตะกั่วไม่เพียงพอ แต่ก็ยัง “พอใช้ได้” สำหรับการทดสอบเปิดเครื่องครั้งเดียว มันเป็นการลดสภาพทางอนาล็อกเป็นแบบบิตเดียว

เมื่อคุณพึ่งพารายงาน “ผ่าน/ไม่ผ่าน” แบบบิตเดียว คุณก็ยอมรับกล่องดำ คุณเชื่อว่าคำจำกัดความของ “ผ่าน” ของผู้ขายสอดคล้องกับความอยู่รอดในระยะยาวของผลิตภัณฑ์ของคุณ มักจะไม่ใช่ ในอิเล็กทรอนิกส์สำหรับผู้บริโภค “ผ่าน” อาจหมายความว่าส่วนประกอบมีอยู่และข้อต่อบัดกรีเงา แต่ถ้าคุณสร้างอุปกรณ์ IoT สำหรับการแพทย์หรือตัวเซนเซอร์ในรถยนต์ “เงา” ไม่ใช่เกณฑ์ที่วัดได้ คุณจำเป็นต้องรู้ว่าพารามิเตอร์ 10uF ของตัวเก็บประจุเป็นจริง 10uF หรือไม่ หรือเป็นตัวแทน 8.2uF ที่ถูกกว่าซึ่งจะลดคุณภาพและล้มเหลวเมื่ออุปกรณ์ร้อนขึ้น

นี่คือจุดที่ความวิตกกังวลในซัพพลายเชนควรเป็นการเรียกร้องข้อมูล ไม่ใช่แค่ความมั่นใจ หากคุณกังวลเกี่ยวกับชิ้นส่วนปลอม หรือการแทนที่โดยเงียบ—เป็นความกลัวที่ถูกต้องในสภาพแวดล้อมการขาดแคลนในปัจจุบัน—เครื่องหมายถูกให้เพียงศูนย์ป้องกัน คำตอบเดียวคือข้อมูลดิบที่เปิดเผยการเปลี่ยน

ความจริงอยู่ในกระแส

การตรวจสอบความถูกต้องของวิศวกรรมจริงต้องอาศัยค่าที่วัดได้ รายงาน FAI ของ PCBA Bester แตกต่างจากมาตรฐานเพราะให้ข้อมูลพารามิเตอร์จริงจากเครื่องวัด LCR สำหรับส่วนประกอบพาสซีฟ ความแตกต่างนี้ฟังดูละเอียดอ่อน แต่ก็แยกความแตกต่างระหว่างต้นแบบที่ทำงานโดยโ偶นจากผลิตภัณฑ์ที่ทำงานตามการออกแบบ

พิจารณาสถานการณ์ “Silent Cap Swap” คุณกำหนดตัวเก็บประจุ Murata ชั้นดีพร้อมความต้านทานอนุกรมเทียบเท่า (ESR) ที่เจาะจงเพื่อรองรับกระแสริปเปิลในแหล่งจ่ายไฟ CM ซึ่งประสบปัญ shortages ทำการเปลี่ยนมันเป็นทางเลือกทั่วไปที่มีความจ้าเท่ากันแต่ ESR สองเท่า การตรวจสอบความต่อเนื่องมาตรฐานบอกว่า “ผ่าน” อุปกรณ์เปิดใช้งานได้ แต่กระแสริปเปิลสร้างความร้อนเกินไป ทำให้บอร์ดร้อนจากภายในออกมาเป็นเวลา 3 เดือน

ถ้าคุณมีค่าที่วัดได้ คุณจะเห็นลายนิ้วมือของการเปลี่ยนทันที การอ่านค่าเครื่องมือวัด LCR ไม่ใช่แค่ยืนยันค่าความจุเท่านั้น แต่ยังเผยคุณสมบัติรองที่กำหนดคุณภาพของส่วนประกอบด้วย เมื่อคุณเห็นแถวของตัวต้านทาน 10k วัดได้ตรง 9.98k, 9.99k, และ 10.01k คุณก็รู้ว่ากระบวนการอยู่ในระดับควบคุมแล้ว หากคุณเห็นค่าตามมาตรฐานวัดได้ 9.5k, 10.5k, และ 9.1k ก็ถือว่าอยู่ในช่วงความสามารถของ 5% แต่ความแตกต่างก็แสดงให้เห็นว่ reel คุณภาพต่ำหรือเครื่องจ่ายอุปกรณ์มีเสถียภาพ

ข้อมูลนี้ช่วยให้คุณตัดสินใจก่อนที่บอร์ดจะมาถึง เช่น ในการออกแบบ RF ความถี่สูง ค่าความเหนี่ยวนำในเครือข่ายแมทชิ่งเป็นสิ่งสำคัญ หากรายงาน FAI แสดงว่า ตัวเหนี่ยวนำอ่านค่าต่ำกว่าขอบเขตความสามารถ อยู่ที่ประมาณ 1.8nH แทนที่จะเป็น 2.0nH คุณสามารถปรับค่าเฟิร์มแวร์เพื่อชดเชยก่อนที่จะเปิดกล่องฮาร์ดแวร์ เริ่มต้นการวิเคราะห์จากความล้มเหลวและเปลี่ยนเป็นการวิศวกรรมบนตัวแปรที่รู้จัก

ข้อต่อวางอิเล็กทรอนิกส์ที่มองไม่เห็น

การตรวจสอบด้วยสายตาในเชิงฟังก์ชันไร้ประโยชน์สำหรับอิเล็กทรอนิกส์ยุคใหม่ หากบอร์ดของคุณประกอบด้วย BGA หรือ QFN คุณไม่สามารถมองเห็นการเชื่อมต่อที่สำคัญที่สุดได้ มันซ่อนอยู่ใต้ตัวบอดี้ของชิ้นส่วน เทคนิคที่ใช้กล้องจุลทรรศน์อาจตรวจสอบความสมบูรณ์ของลายละเอียดภายนอกของ QFN แต่ไม่สามารถมองเห็นแผ่นดินใต้ใต้ ซึ่งรับผิดชอบการถ่ายเทความร้อนของ 80%

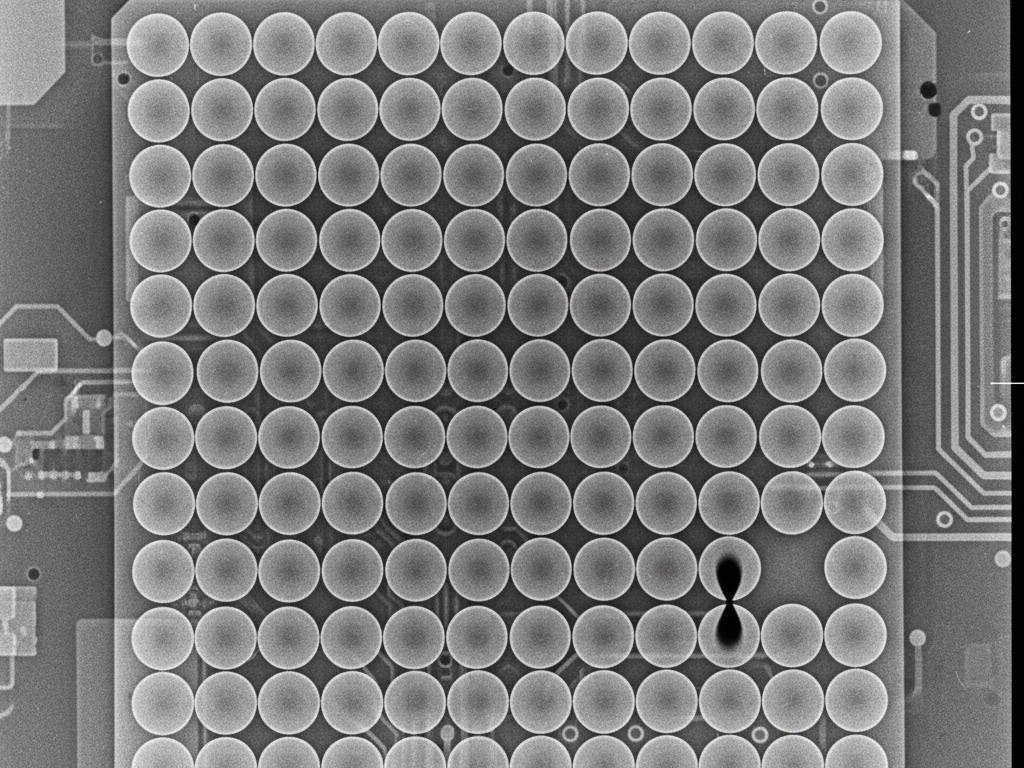

คุณต้องการความโปร่งใสของภาพเอกซเรย์ หากไม่มี คุณกำลังเสี่ยงกับโปรไฟล์การลัดลอย การเสียหายที่พบบ่อยใน BGA คือความล้มเหลว “หัวในหมอน” ซึ่งบอลบัดกรีเสียรูปแต่ไม่เต็มที่ในการเชื่อมต่อกับแป้นพิมพ์ อย่างไฟฟ้า อาจทำการทดสอบ First Article ได้ แต่หลังจากการทดสอบทางความร้อน — เปิดและปิดอุปกรณ์หลายครั้ง— การเชื่อมต่อจะแตกและบอร์ดจะพัง เนื่องจากสาเหตุของ “ความล้มเหลวแบบเป็นช่วงๆ” ที่สร้างปัญหาในหน่วยหน้างาน ซึ่งอุปกรณ์ทำงานจนกว่าคุณจะแตะมันหรือให้ความร้อน

รายงาน FAI ที่ถูกต้องรวมภาพถ่ายเอกซเรย์อัตโนมัติ และข้อมูลเปอร์เซ็นต์ voiding ที่สำคัญและจำเป็นตามมาตรฐาน IPC-A-610 โดยปกติแล้ว การมี void ไม่เกิน 25% ก็ยอมรับได้ ขึ้นอยู่กับระดับ คุณไม่จำเป็นต้องเป็นศูนย์ void; หลักฟิสิกส์ไม่เอื้ออำนวยให้สมบูรณ์แบบเสมอไป แต่ต้องรู้ว่าคุณอยู่ที่ 5% หรือ 24% หากรายงานแสดงให้เห็นว่า FPGA หลักของคุณมี voiding ที่ 22% ในบอลจ่ายไฟ นั่นคือบอร์ดที่เป็นระเบิดเวลา ถึงแม้จะผ่านการทดสอบการทำงานก็ตาม ภาพเอกซเรย์เปลี่ยนกระบวนการ “กล่องดำ” ให้เป็นการประเมินความเสี่ยงที่สามารถวัดได้

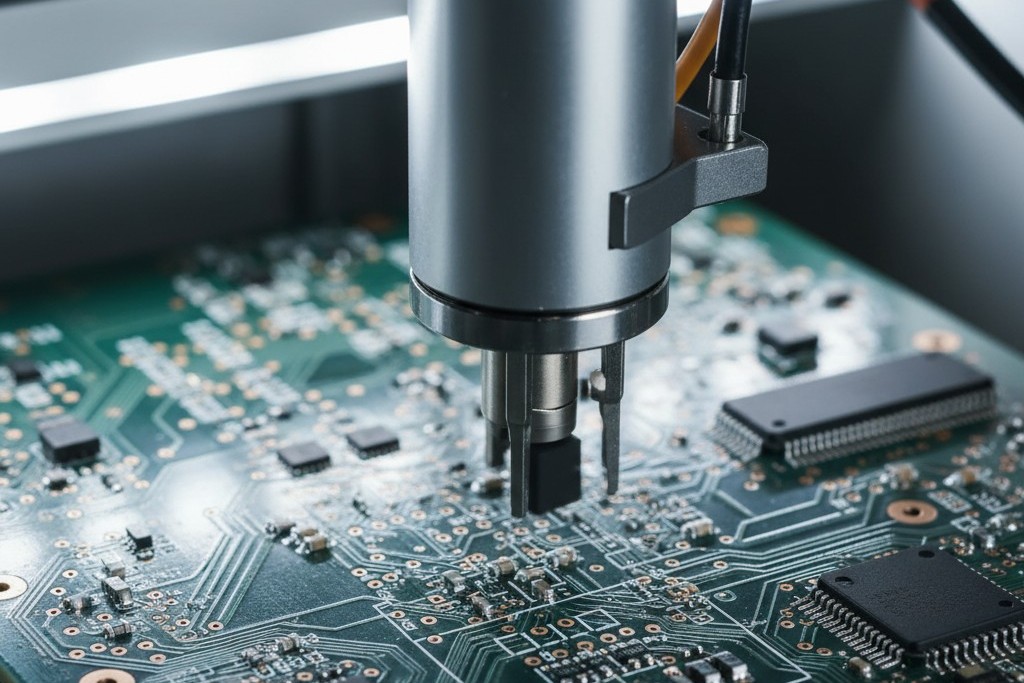

ตรวจสอบเครื่องจักร ไม่ใช่มือ

เป้าหมายสูงสุดของการตรวจสอบหน้ารายการแรก khôngใช่เพื่อยืนยันว่าหมวดหมู่หนึ่งทำงาน It is to verify that หนึ่ง แผ่นงานทำงาน It is to verify that the เครื่องจักร สามารถสร้างได้ 5,000 ชิ้นโดยไม่ต้องแทรกแซงจากมนุษย์ กับดัก “ตัวอย่างทองคำ” ทำงานเพราะมนุษย์ที่เชี่ยวชาญสามารถแก้ไขข้อผิดพลาดของเครื่องจักรในหนึ่งหน่วย พวกเขาสามารถปรับแต่งตัวต้านทาน 0402 ที่เสียหายด้วยมือ รีเฟลโลวการจุดเชื่อมเย็นด้วยเครื่อง Reflow และทำความสะอาดคราบฟลักซ์จนดูสมบูรณ์แบบ

คุณจำเป็นต้องเห็นหลักฐานดิบของการวางเครื่องจักร มองหาภาพถ่ายที่แสดงการจัดเรียงส่วนประกอบเมื่อเทียบกับแผ่น ก่อนหน้านี้ การไหลกลับ, หรือภาพการตรวจสอบด้วยโ optics ออปติคอลอัตโนมัติ (AOI) ด้วยกำลังขยายสูง หากชิ้นส่วนเอียงไปทางซ้ายอย่างต่อเนื่อง 10 องศา เครื่องมือหยิบและวางกำลังเคลื่อนที่ไป ต้องมนุษย์อาจจะผลักกลับเข้าที่สำหรับตัวอย่าง แต่เครื่องจะไม่ทำเช่นนั้นสำหรับการผลิต

เมื่อคุณตรวจสอบ FAI คุณกำลังตรวจสอบกระบวนการ คุณกำลังมองหาชี้ให้เห็นว่าขั้นตอนการโหลดเทปรีลถูกต้องหรือไม่ ขนาดหัวฉีดเหมาะสมสำหรับบรรจุภัณฑ์ และอุณหภูมิในโซนของเตา reflow ตรงกับโปรไฟล์ ถ้าผู้ขายไม่สามารถให้ข้อมูลที่พิสูจน์ว่าเครื่องทำงานได้ ให้สมมุติว่าตัวอย่างถูกสร้างด้วยมือ

การเอนจิเนียริ่งเชิงรุก

ถ้าคุณกำลังอ่านข้อความนี้ คุณก็รู้อยู่แล้วว่า acronim FAI หมายถึงอะไร สิ่งสำคัญคือการเปลี่ยนแนวคิดจากการ “รับสินค้าสินค้า” เป็น “รับข้อมูล”

Treat the FAI report as a debugging tool, not a shipping document. When you receive a Bester PCBA report populated with measured values, X-ray density maps, and high-resolution placement photos, you are holding the health metrics of your entire future production run. Use that data to tighten your tolerances, adjust your thermal management, or disqualify a component vendor who is shipping out-of-spec parts. The cost of analyzing a PDF is minutes; the cost of reworking 5,000 units is a career-ending event.