นี่คือเรื่องราวที่เราได้ยินนับไม่ถ้วน ผลิตภัณฑ์ผ่านการทดสอบไฟฟ้าทุกอย่างและการตรวจสอบคุณภาพบนสายการประกอบ ส่งออกไปโดยมีรายงานสุขภาพดี จากนั้นหลายเดือนต่อมา เริ่มมีรายงานความล้มเหลวในสนาม การกัดกร่อนใต้ชิ้นส่วน การรั่วไหลของกระแสไฟฟ้าที่ไม่สามารถอธิบายได้ การเติบโตของ dendritic สั้นวงจรข้างเคียง

การประกอบดูสะอาด สายงาน ROSE ที่คุณได้รับการรับรองก็แสดงให้เห็นแล้ว อย่างไรก็ตาม ความล้มเหลวเป็นของจริงและมีค่าใช้จ่าย ปัญหาไม่ใช่การออกแบบหรือชิ้นส่วนของคุณ แต่มันคือการทดสอบ คุณถูกลวงด้วยตัวเลขที่ดูดีแต่ปกปิดระเบิดเวลาที่กัดกร่อน

วิญญาณในเครื่องจักร: เมื่อบอร์ด "Clean" ล้มเหลวในสนาม

ความไม่ลงรอยกันระหว่างการทดสอบหลังประกอบและความน่าเชื่อถือตลอดอายุการใช้งานเป็นหนึ่งในความท้าทายที่น่าหงุดหงิดที่สุดของการผลิตอิเล็กทรอนิกส์ สาเหตุเกือบตลอดเวลาคือการปนเปื้อนไอออนิกที่เหลือจากกระบวนการบัดกรี เช่นเดียวกับคราบตกค้างเหล่านี้ ซึ่งมองไม่เห็นด้วยตาเปล่า จะไม่เป็นอันตรายในสภาพแวดล้อมแห้งและควบคุมได้ แต่เมื่อผลิตภัณฑ์อยู่ในสนามและโดนความชื้นและรอบอุณหภูมิ พวกมันจะกลายเป็นสารที่ทำให้เกิดปฏิกิริยา

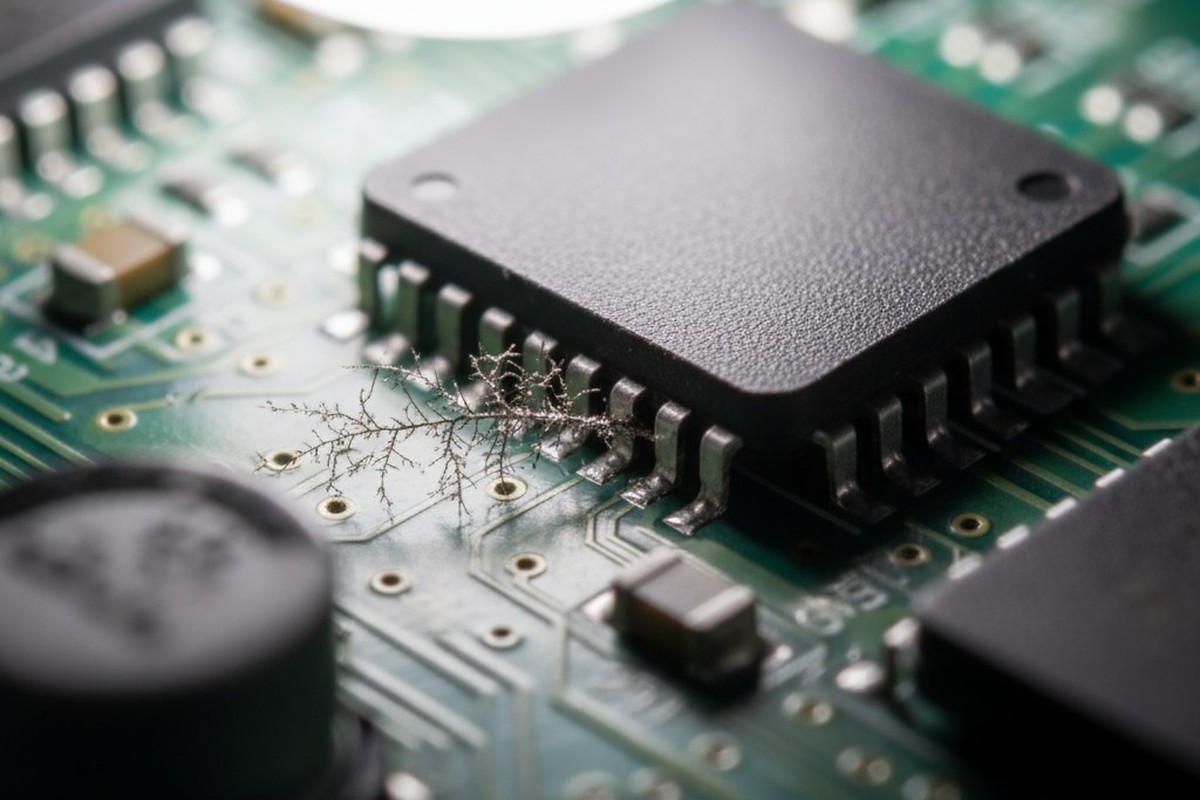

การเปิดใช้งานนี้สร้างอิเล็กโทรไลต์บนพื้นผิวบอร์ด ซึ่งทำให้เกิดกระบวนการที่เรียกว่าการเคลื่อนที่ทางไฟฟ้าเคมี ไอออนโลหะเคลื่อนที่ข้ามบอร์ด สร้างโครงสร้างผลึกที่ละเอียดอ่อนเรียกว่า dendrites Dendrites เหล่านี้เติบโตระหว่างจุดที่มีศักย์ไฟฟ้าต่างกัน จนก่อให้เกิดวงจรขาด รอยร้าวอันร้ายแรงซึ่งยากต่อการวินิจฉัยบนบอร์ดที่โดยทั่วไปแล้วดู “สะอาด” อย่างสมบูรณ์

นี่ไม่ใช่เหตุการณ์ที่หาได้ยาก มันเป็นผลลัพธ์ที่คาดการณ์ได้จากการพึ่งพามาตรวัดความสะอาดที่ล้าสมัยและไม่เพียงพอ

ทำไมการทดสอบ ROSE ถึงเป็นสูตรสำเร็จสำหรับหายนะ

ในช่วงหลายสิบปี มาตรฐานความสะอาดไอออนิกคือการทดสอบความเป็นฉนวนของตัวทำละลายที่สกัดออก (ROSE) ซึ่งรวดเร็ว ราคาถูก และเป็นสิ่งที่ผู้ผลิตส่วนใหญ่ตั้งค่าไว้ที่ Bester ใน PCBA เราเชื่อว่ามันยังเป็นสิ่งที่เป็นอันตรายและเป็นสาเหตุหลักของปัญหาเสถียรภาพในสนาม

การทดสอบนี้มีข้อบกพร่องร้ายแรงสองประการ

ข้อผิดพลาดของค่าเฉลี่ย: วิธีที่ตัวเลขดีซ่อนตำแหน่งที่ไม่ดี

การทดสอบ ROSE ทำงานโดยการจุ่มบอร์ดวงจรเข้าไปในสารละลายตัวทำละลายและวัดการเปลี่ยนแปลงความต้านทานโดยรวมของสารละลาย ซึ่งให้ค่าตัวเลขเดียวที่แทนความหมายของค่าเฉลี่ยรวม เฉลี่ยรวมทั้งสิ้น การปนเปื้อนของไอออนทั่วทั้งบอร์ด

แนวทางนี้มีข้อผิดพลาดอย่างลึกซึ้ง ความล้มเหลวของแผงวงจรไม่ได้เกิดจากชั้นของการปนเปื้อนในระดับต่ำและสม่ำเสมอ แต่เกิดจากจุดร้อนที่มีความเข้มข้นสูงและอยู่ในท้องที่เฉพาะ โครงสร้างการเฉลี่ยของการทดสอบ ROSE หมายความว่าสิ่งที่เป็นอันตรายอย่างร้ายแรงเล็กๆ น้อยๆ ใต้ส่วนประกอบเดียวจะถูกเจือจางโดยพื้นที่ขนาดใหญ่ของแผงบัดกรีที่สะอาด มันทำนองเดียวกับการทดสอบสระว่ายน้ำเพื่อหาพิษโดยใช้ตัวอย่างน้ำเพียงตัวเดียว — คุณเกือบจะพลาดหยดที่เป็นอันตรายถึงชีวิตนี้เสมอ

คะแนน ROSE ที่ผ่านไม่ได้หมายความว่าบอร์ดของคุณสะอาดเสมอไป มันหมายความว่ามันสะอาด เฉลี่ยแล้ว.

จุดบอด: สิ่งที่ ROSE มองไม่เห็นใต้ BGAs และส่วนประกอบหนาแน่น

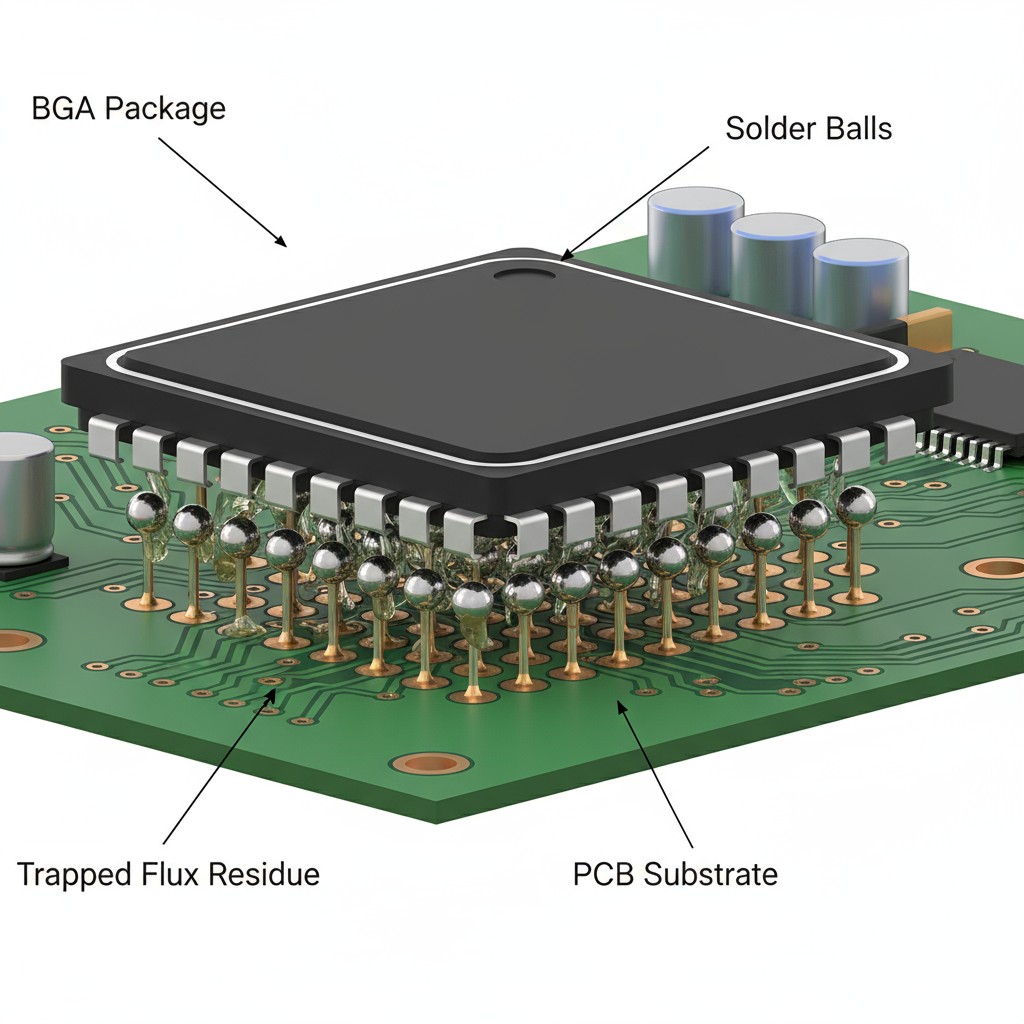

ข้อบกพร่องที่สองคือทางกายภาพ บอร์ดวงจรสมัยใหม่มีความหนาแน่น ส่วนประกอบเช่น Ball Grid Arrays (BGAs), Land Grid Arrays (LGAs), และ Quad-Flat No-leads (QFNs) มีความสูงต่ำมาก โดยระยะห่างวัดเป็น mils ตัวทำละลายที่ใช้ในทดสอบ ROSE ไม่สามารถไหลเข้าไปในพื้นที่แคบเหล่านี้เพื่อสลาย residue ที่จับกักไว้ด้านล่างได้

นี่คือจุดที่อันตรายร้ายแรงซ่อนอยู่ ในระหว่าง reflow คราบ flux ถูกกักไว้ใต้ตัวส่วนประกอบ โดยอยู่ติดกับแผ่นลายวงจรที่เต็มไปด้วย pad ที่บรรจุไฟฟ้าอย่างแน่นหนา การละลายตัวทำละลายทดสอบราดไปด้านบน ไม่สามารถแทรกซึมเข้าในพื้นที่สำคัญเหล่านี้ได้ และรายงานก็กลับมาว่าสะอาด ในขณะเดียวกัน สิ่งปนเปื้อนที่กัดกร่อนที่สุดถูกทิ้งไว้ในตำแหน่งเดียวกันซึ่งสามารถสร้างความเสียหายได้มากที่สุด การทดสอบ ROSE ไม่ได้เพียงแค่ล้างปัญหาออกไปเท่านั้น แต่เป็นการมองไม่เห็นมันโดยสิ้นเชิง

ทำลายความเชื่อผิดๆ เรื่อง “No-Clean”: แหล่งที่มาสำคัญที่สุดของ residue ที่กัดกร่อน

การพึ่งพาการทดสอบที่ไม่เพียงพอแล้วนี้ได้รับการสนับสนุนด้วยตำนานในอุตสาหกรรมที่แพร่หลาย: ความคิดเรื่อง flux “ไม่มีความสะอาด” นักวิศวกรหลายคนเชื่อว่าการใช้ flux “ไม่มีความสะอาด” หมายความว่าพวกเขาไม่จำเป็นต้องกังวลเกี่ยวกับการทำความสะอาดหรือการทดสอบ residue ความเข้าใจผิดนี้ว่าความหมายของ “ไม่มีความสะอาด” จริงๆ แล้วเป็นเส้นทางตรงไปสู่ปัญหาความน่าเชื่อถือ

ความหมายที่แท้จริงของ “No-Clean” (และสิ่งที่มันไม่ได้หมายความ)

“ไม่มีความสะอาด” ไม่ได้หมายความว่า flux ระเหยไปอย่างมหัศจรรย์และเหลือ residue เป็นศูนย์ มันหมายความว่า residue หลังการ reflow คือ ถูกออกแบบให้เป็นกลางทางเคมี แต่เฉพาะเมื่อบอร์ดผ่านกระบวนการทางความร้อนที่สมบูรณ์แบบ Activators ใน flux ถูกออกแบบให้ถูกใช้งานเต็มที่และ encapsulate ระหว่าง reflow ในโลกแห่งความเป็นจริงของการผลิตจำนวนมาก กระบวนการทางความร้อนที่สมบูรณ์แบบเป็นสิ่งที่หายาก เตาอบมีจุดร้อนและเย็น ภาระของบอร์ดและมวลของส่วนประกอบสร้างเงาอุณหภูมิ ดังนั้น flux มักจะได้รับการใช้งานในระดับบางส่วน ทำให้ residue ที่ไม่ได้ใช้งานยังคงอยู่

ในโลกแห่งความเป็นจริงของการผลิตจำนวนมาก โปรไฟล์ความร้อนที่สมบูรณ์แบบนั้นเป็นสิ่งที่หาได้ยาก เตาอบมีจุดร้อนและเย็น ความหนาแน่นของบอร์ดและมวลของชิ้นส่วนสร้างเงาความร้อน เป็นผลให้การลักซ์แฟลกซ์มักจะได้รับการเปิดใช้งานเพียงบางส่วน ทำให้เหลือขยะที่ยังไม่ได้ใช้และเป็นปฏิกิริยา

ความร้อนและความชื้นทำให้ “Flux” ที่เป็น “ไม่เป็นอันตราย” ทำงาน

คราบตกค้างจากการล้างไม่สะอาดเหล่านี้มักดูดซับความชื้นจากอากาศ ซึ่งหมายความว่าพวกมันดูดซับความชื้นได้ง่าย เมื่อดูดซับน้ำแล้ว คราบ “ไม่เป็นอันตราย” ก็กลายเป็นอิเล็กโทรไลต์ที่มีฤทธิ์เป็นกรด คร chemicals ที่ออกแบบมาเพื่อทำความสะอาดออกไซด์บนแผ่นระหว่างการเชื่อมต่อในตอนนี้เป็นอิสระที่จะเริ่มกัดกร่อนสายไฟของส่วนประกอบและสนับสนุนการเติบโตของ dendritic.

เชื่อว่าการไม่ล้างทำความสะอาด “ไม่เป็นอันตราย” จะทำให้คุณไม่จำเป็นต้องตรวจสอบความสะอาดเป็นการเสี่ยงที่จะประสบความสำเร็จในกระบวนการที่สมบูรณ์แบบทุกครั้ง ที่ Bester PCBA เราไม่ได้เดิมพันกับความสมบูรณ์แบบ เรายืนยันด้วยข้อมูล.

เครื่องมือที่ดีกว่าสำหรับงาน: มองเห็นสิ่งที่ไม่เห็นด้วยไอออนโครมาโทกราฟี

หากการทดสอบ ROSE เป็นเครื่องมือแบบหยาบ การวิเคราะห์ด้วยไอออนไครโอกราฟี (IC) เป็นเครื่องมือผ่าตัด มันไปไกลกว่าค่าเฉลี่ยผ่าน/ไม่ผ่านง่ายๆ เพื่อให้ข้อมูลการวิเคราะห์เคมีอย่างละเอียดบนพื้นผิวบอร์ด เป็นวิธีเดียวที่ให้ข้อมูลเฉพาะเจาะจงและสามารถดำเนินการได้ เพื่อคาดการณ์และป้องกันความล้มเหลวของสนามไฟฟ้าที่เกี่ยวข้องกับไอออน.

จากตัวเลขเดียวสู่รอยลายนิ้วมือทางเคมี

ไม่เหมือนกับการทดสอบ ROSE การวิเคราะห์ด้วย IC ไม่ได้ให้ตัวเลขเดียว มันให้ chromatogram รายงานที่ระบุไอออนเฉพาะที่มีอยู่บนบอร์ดและความเข้มข้นที่แม่นยำ นี่คือความแตกต่างระหว่างแพทย์ที่บอกคุณว่า “คุณเป็นไข้” กับคนที่บอกคุณว่า “คุณติดเชื้อแบคทีเรียเฉพาะ และนี่คือยาปฏิชีวนะเพื่อรักษามัน.”

ด้วย IC คุณสามารถเห็นรอยลายนิ้วมือทางเคมีของกระบวนการประกอบของคุณ แยกแยะระหว่างประเภทของสิ่งปนเปื้อน และติดตามพวกมันกลับไปยังแหล่งที่มา

อะไรที่ IC บอกคุณว่า ROSE ไม่สามารถทำได้

พลังของ IC คือความเฉพาะเจาะจงของมัน มันตอบคำถามที่ ROSE ทำไม่ได้ คำถามคือมลพิษประกอบด้วยกรดอินทรีย์อ่อน ๆ จากสารตกค้างในฟลุกซ์หรือไม่? สถานการณ์นี้ชี้ให้เห็นถึงโปรไฟล์การรีฟลาว์ไม่สมบูรณ์ หรือกระบวนการทำความสะอาดที่ไม่มีประสิทธิภาพ มีระดับสารคลอไรด์และโซเดียมสูงหรือไม่? ซึ่งชี้ให้เห็นถึงปัญหาในการจัดการ การปนเปื้อนจากถุงมือ หรือแม้แต่ปัญหาในการผลิต PCB เอง

ระดับรายละเอียดนี้เปลี่ยนการทดสอบความสะอาดจากแค่ประตูคุณภาพในกระบวนการไปสู่เครื่องมือควบคุมกระบวนการที่มีประสิทธิภาพมากขึ้น คุณไม่ใช่แค่เช็คกล่องแล้ว แต่กำลังวินิจฉัยและปรับปรุงความน่าเชื่อถือในระยะยาวของผลิตภัณฑ์ของคุณ

สร้างโปรแกรมความสะอาดเชิงทำนายที่ได้ผล

การนำไอออนไครโอกราฟีมาใช้เป็นขั้นตอนแรก การใช้งานอย่างถูกต้องเป็นสิ่งที่แยกกระบวนการผลิตระดับโลกออกจากที่เหลือ โปรแกรมที่สามารถทำนายได้อย่างแท้จริงไม่ใช่การทดสอบแบบสุ่ม แต่เป็นกลยุทธ์ที่มีเป้าหมายตามความเสี่ยง ที่ Bester PCBA แนวทางของเราอิงหลักการสามประการ

1. เน้นการทดสอบตามบริเวณบอร์ด

หยุดการทดสอบบอร์ดทั้งหมด เพราะความเสี่ยงไม่ได้กระจายอย่างเท่าเทียมกัน การทดสอบ IC ควรใช้วิธีการสกัดในตำแหน่งที่เสี่ยงที่สุดเพื่อดึงตัวอย่างจากบริเวณความเสี่ยงสูงที่สุด: โดยตรงใต้ BGA ที่หนาแน่นที่สุด ในมุมแคบของวงจรอนาล็อกที่ละเอียดอ่อนของคุณ และรอบ QFN ที่ต่ำกว่าโดยตรง โดยเน้นจุดที่มีปัญหา คุณจะได้ข้อมูลที่สะท้อนสถานการณ์ที่แย่ที่สุด ไม่ใช่ค่าเฉลี่ยของสถานการณ์ดีที่สุด.

2. สร้างความสัมพันธ์ระหว่างสิ่งปนเปื้อนกับกลุ่ม Flux ของคุณ

ทำงานร่วมกับพันธมิตรประกอบของคุณเพื่อสร้างลักษณะเฉพาะของ flux ไม่สะอาดของคุณ แต่ละกลุ่ม flux ทิ้งลายอิออนที่แตกต่างกัน โดยการทำ IC baseline คุณสามารถสร้างภาพลักษณะของคราบตกค้างที่เป็นปกติสำหรับกระบวนการของคุณ ซึ่งช่วยให้คุณตั้งค่าขีดจำกัดอย่างชาญฉลาด แทนที่จะใช้แนวทาง “ศูนย์ความยั่งยืน” ทั่วไป คุณสามารถตั้งค่าขีดจำกัดเฉพาะสำหรับกรดอินทรีย์อ่อนที่คาดว่าจะเกิดขึ้น ขณะเดียวกันก็ยังคงความเป็นศูนย์ของไอออนอันตรายและไม่คาดคิด เช่น คลอไรด์.

3. ทำให้เป็นมาตรฐานตามความเสี่ยงของกระบวนการ ไม่ใช่แค่พื้นที่

ขั้นตอนสุดท้ายและสำคัญที่สุดคือการหยุดคิดเกี่ยวกับการปนเปื้อนในแง่ง่ายของไมโครกรัมต่อหนึ่งตารางนิ้ว ค่าเมตริกนี้เกือบจะไม่มีความหมายหากไม่มีบริบท องค์ประกอบอนาล็อกความสูงแรงดันสูงและระยะละเอียดมีความทนทานต่อคริสตัลไอออนต่ำกว่ามากเมื่อเทียบกับส่วนดิจิทัลความเร็วต่ำ

ข้อกำหนดความสะอาดที่แข็งแกร่งไม่ได้มีขีดจำกัดเดียว มันมีหลายขีดจำกัด ซึ่งได้รับการปรับเทียบตามโปรไฟล์ความเสี่ยงของแต่ละพื้นที่วงจร พื้นที่รอบแหล่งจ่ายไฟ 400V ต้องการระดับความสะอาดสูงกว่าพื้นที่รอบตัวต้านทานดึงขึ้น 3.3V โดยการ mapping ความต้องการความสะอาดกับความเสี่ยงไฟฟ้า คุณสร้างข้อกำหนดที่ป้องกันความล้มเหลวในสนามโดยตรง

นำไปใช้ในทางปฏิบัติ: เอาชนะอุปสรรคในโลกความเป็นจริง

การเปลี่ยนไปใช้กลยุทธ์ความสะอาดสมัยใหม่ต้องการมากกว่าการเปลี่ยนวิธีทดสอบ มันต้องการการเปลี่ยนแปลงในแนวคิดและวิธีปฏิบัติที่เป็นประโยชน์

ตอบคำถามเรื่องต้นทุน: ไอซีในฐานะการลงทุน

ข้อคัดค้านแรกของไอซีคือเรื่องต้นทุน ใช่ การทดสอบไอซีหนึ่งครั้งมีราคาสูงกว่าการทดสอบ ROSE หนึ่งครั้ง แต่มุมมองนี้เป็นการมองที่สั้น การมีค่าใช้จ่ายที่แท้จริงของการทดสอบที่ไม่เพียงพอวัดได้จาก RMAs คำร้องขอรับประกัน การเรียกคืนสินค้า และความเสียหายต่อชื่อเสียงแบรนด์ของคุณ

เปรียบเทียบค่าใช้จ่ายของโปรแกรมการตรวจสอบว validation ของไอซีอย่างครอบคลุมในช่วงพัฒนาผลิตภัณฑ์ — อาจเป็นหลักพันดอลลาร์ — กับค่าใช้จ่ายของการวิเคราะห์ความล้มเหลวในสนามเพียงครั้งเดียว ยิ่งไปกว่านั้น การวิเคราะห์ด้วย Ion Chromatography ไม่ใช่ค่าใช้จ่าย มันเป็นหนึ่งในการลงทุนที่ให้ผลตอบแทนสูงที่สุดในความสำเร็จระยะยาวของผลิตภัณฑ์ของคุณ

จะผลักดันผู้ผลิตสัญญาของคุณให้เกินกว่าที่ ROSE กำหนดได้อย่างไร

ผู้ผลิตสัญญาหลายรายรู้สึกสบายใจกับอุปกรณ์ทดสอบ ROSE ที่ใช้อยู่เดิม การผลักดันให้ใช้วิธีที่เข้มงวดยิ่งขึ้นต้องอาศัยความร่วมมือและข้อมูลเป็นฐาน เริ่มด้วยขนาดเล็ก แทนที่จะเรียก IC สำหรับแผงวงจรทุกชิ้นในการผลิต ให้กำหนดมันในตัวอย่างระหว่าง NPI

ให้แผนที่ชัดเจนแก่ CM ของคุณเกี่ยวกับบริเวณบอร์ดที่มีความเสี่ยงสูงที่คุณต้องการให้ทดสอบ แชร์บทความนี้กับพวกเขา กำหนดบทสนทนาไม่ใช่เป็นเรื่องความไม่ไว้วางใจ แต่เป็นความมุ่งมั่นร่วมกันในการสร้างผลิตภัณฑ์ที่เชื่อถือได้มากขึ้น พันธมิตรการผลิตที่ดีที่สุดจะยินดีรับโอกาสในการปรับปรุงกระบวนการของพวกเขาและแสดงความสามารถ หากพวกเขาขัดขวาง นั่นอาจเป็นสัญญาณว่าการนิยาม “คุณภาพ” ของพวกเขาไม่สอดคล้องกับของคุณ