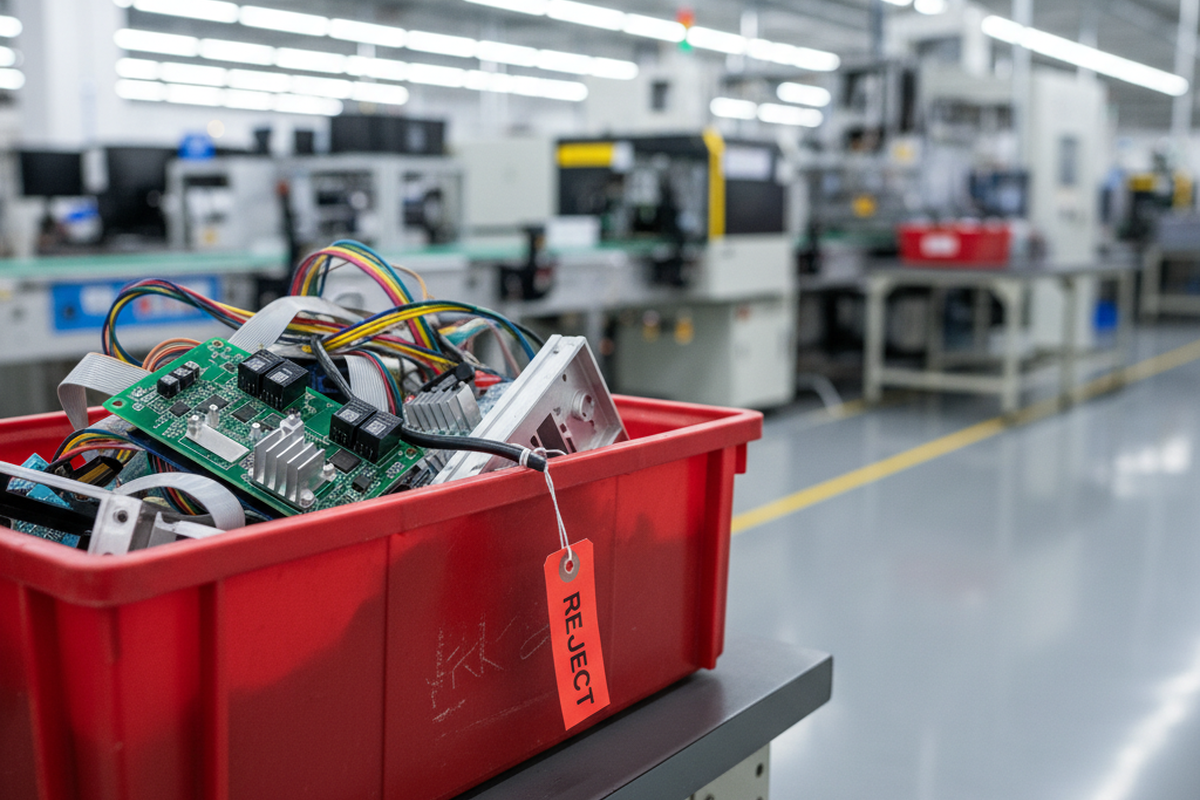

คุณสามารถเดินเข้าไปในสถานที่ของผู้ผลิตตามสัญญาที่ Guadalajara หรือ Shenzhen ในวันอังคารใดก็ได้และเห็นภัยพิบัติที่ดำเนินการอย่างสมบูรณ์แบบ สายการผลิตเคลื่อนที่ เครื่องจักรหยิบและวางทำงานอย่างเงียบ และผู้ปฏิบัติงานปฏิบัติตามเอกสารเดินทางอย่างแม่นยำ แต่ท้ายสายการผลิต ถังปฏิเสธสีแดงจะเต็มไปด้วยหน่วยที่สั่นสะเทือน ร้อนเกินไป หรือเพียงแค่ไม่ยอมบูต

ผู้ปฏิบัติงานไม่ได้ล้มเหลวในการประกอบ; ระบบล้มเหลวในการซิงโครไนซ์

ในสถานการณ์ทั่วไป ทีมวิศวกรรมออกคำสั่งเปลี่ยนแปลงวิศวกรรม (ECO) เพื่อปรับเปลี่ยนฮีทซิงค์ ทีมบรรจุภัณฑ์ออก ECO แยกต่างหากสำหรับแผ่นโฟมใหม่ และทีมเฟิร์มแวร์ส่งแพตช์เพื่อลดความเร็วพัดลม หากการเปลี่ยนแปลงทั้งสามนี้มาถึงโรงงานโดยไม่มีการเชื่อมโยงอย่างชัดเจน ผู้ควบคุมสายการผลิตจะดำเนินการตามที่ได้รับการอนุมัติ คุณจะได้หน่วย 2,000 ชิ้นที่มีฮีทซิงค์เก่าและเล็ก แต่ใช้โปรไฟล์พัดลมความเร็วต่ำใหม่ ผลลัพธ์คือการปิดเครื่องเนื่องจากความร้อนในสนาม ทั้งหมดนี้เพราะวันที่มีผลบังคับใช้ของการเปลี่ยนแปลงเฟิร์มแวร์ถูกตั้งเป็น "เมื่อได้รับการอนุมัติ" ในขณะที่การเปลี่ยนแปลงทางกลถูกตั้งเป็น "ใช้สต็อกให้หมด"

วิศวกรรมโดยทั่วไปทำงานได้ดี ปัญหามาจากการที่วิศวกรรมถูกปฏิบัติเป็นกระแสต่อเนื่อง ในขณะที่การผลิตเกิดขึ้นเป็นภาพรวมแยกชิ้น เมื่อคุณปฏิบัติต่อรายการวัสดุ (BOM) เหมือนกับที่เก็บซอฟต์แวร์ คุณเชิญชวนความวุ่นวาย การย้อนกลับ git ไม่เสียค่าใช้จ่าย แต่การย้อนกลับแม่พิมพ์ฉีดพลาสติกหรือการทิ้งแผงวงจรพิมพ์ 5,000 แผงเพราะตัวอักษรแก้ไขไม่ตรงกับสเตนซิลคือความผิดพลาดที่มีมูลค่าหลายแสน การชนกันของหลาย ECO ในระหว่างการผลิตตามกำหนดเป็นสาเหตุที่พบบ่อยที่สุดของการสูญเสียผลผลิตแบบ "นุ่มนวล" คุณไม่ได้สร้างหน่วยผิด แต่คุณสร้างหน่วยผิดเพราะเส้นเวลาชนกัน

กับดักของ “การแก้ไขล่าสุด”

มีสมมติฐานที่อันตรายในพัฒนาฮาร์ดแวร์สมัยใหม่ว่ารุ่น “ล่าสุด” ของไฟล์คือสิ่งที่ควรถูกสร้าง ในระบบการจัดการวงจรชีวิตผลิตภัณฑ์ (PLM) ไฟล์อาจได้รับการ “อนุมัติ” ก่อนที่จะ “นำไปใช้” ช่องว่างนี้คือที่ที่เงินหายไป

วิศวกรที่นั่งอยู่ในสำนักงานที่ออสตินเห็นว่าการออกแบบตัวยึดใหม่ได้รับการอนุมัติในระบบและสมมติว่าหน่วยถัดไปที่ออกจากสายจะมีมัน แต่โรงงานทำงานบนสินค้าคงคลังจริง ไม่ใช่สถานะดิจิทัล หากมีหน่วยตัวยึดเก่า 4,000 หน่วยในคลัง สัญชาตญาณของโรงงานคือใช้ให้หมดเพื่อหลีกเลี่ยงของเสีย เว้นแต่ ECO จะบังคับให้มีการ “ล้างและทิ้ง” การแก้ไข “ล่าสุด” จะมีอยู่เฉพาะบนเซิร์ฟเวอร์ ไม่ใช่บนสายการผลิต

ความไม่เชื่อมโยงนี้กลายเป็นอันตรายเมื่อคุณแนะนำ “การยกเว้นความเบี่ยงเบน” ซึ่งมักเป็นสิ่งจำเป็นในจัดการห่วงโซ่อุปทาน การยกเว้นคือการอนุญาตอย่างเป็นทางการให้ละเมิดกฎชั่วคราว—อาจใช้ตัวเก็บประจุทดแทนในช่วงขาดแคลน หรือข้ามการทดสอบความสวยงามเพื่อให้ทันกำหนดส่ง ความอันตรายเกิดขึ้นเมื่อการยกเว้นเหล่านี้ถูกปฏิบัติเหมือนเอกสารทางการมากกว่าการเปลี่ยนแปลงทางวิศวกรรม

การยกเว้นเป็นเหมือน ECO ชั่วคราวที่มีวันหมดอายุ หากคุณอนุญาตความเบี่ยงเบนเพื่อใช้ส่วนประกอบที่มาจากนายหน้าแต่ล้มเหลวในการเชื่อมโยงความเบี่ยงเบนนั้นกับช่วงหมายเลขซีเรียลเฉพาะใน PLM คุณได้สร้างระเบิดเวลาขึ้น หกเดือนต่อมา เมื่อส่วนประกอบเหล่านั้นล้มเหลว คุณจะไม่รู้ว่าหน่วยใดมีพวกมัน คุณไม่สามารถเรียกคืนเฉพาะหน่วยที่เสียได้เพราะข้อมูลไม่มีอยู่ หากไม่มีประตูนำไปสู่การนำไปใช้เฉพาะ โรงงานจะใช้สิ่งที่อยู่บนชั้น และ “ความหวัง” ไม่ใช่ฟิลด์ที่ถูกต้องในบันทึกการติดตาม

เฟิร์มแวร์คือส่วนประกอบ ไม่ใช่แค่ความรู้สึก

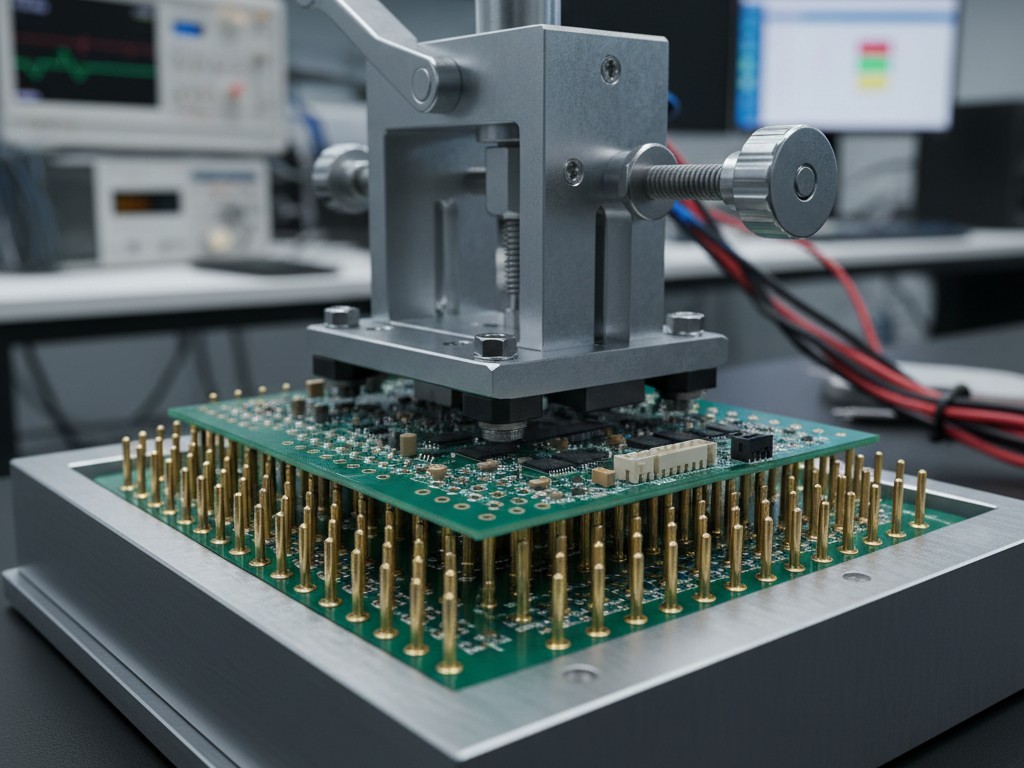

เหยื่อที่พบบ่อยที่สุดของการชนกันของการแก้ไขคือเฟิร์มแวร์ ทีมซอฟต์แวร์คุ้นเคยกับการรวมอย่างต่อเนื่อง พวกเขามองโค้ดเป็นสิ่งมีชีวิตที่มีชีวิตและเติบโตขึ้นเมื่อเวลาผ่านไป การผลิตมองโค้ดเป็นชิ้นส่วน ไม่ต่างจากสกรูหรือรีซิสเตอร์ หากไฟล์ไบนารีของเฟิร์มแวร์ไม่มีหมายเลขชิ้นส่วนเฉพาะและการควบคุมการแก้ไขใน BOM มันก็เหมือนไม่มีอยู่สำหรับผู้ปฏิบัติงานสายการผลิต

พิจารณาสถานการณ์ “Phantom Firmware” นักพัฒนาส่งเวอร์ชัน 2.1 ไปยังที่เก็บเพื่อแก้ไขบั๊กที่สำคัญ อย่างไรก็ตาม โปรแกรมเมอร์โรงงานกำลังแฟลชไบนารีที่อยู่ในโฟลเดอร์เฉพาะบนเซิร์ฟเวอร์ทดสอบ หากกระบวนการ ECO ไม่ได้สั่งให้นักทดสอบตรวจสอบค่าเช็คซัมใหม่และอัปเดตภาพโปรแกรมเมอร์อย่างชัดเจน โรงงานจะยังคงแฟลชเวอร์ชัน 2.0 ตลอดไป อุปกรณ์จะผ่านการทดสอบฟังก์ชันเพราะขีดจำกัดการทดสอบอาจยังไม่ได้รับการอัปเดตให้ตรวจหาสตริงเวอร์ชันใหม่เช่นกัน

มีความล่อลวงที่นี่ที่จะพึ่งพาการอัปเดตแบบ Over-the-Air (OTA) เพื่อแก้ไขปัญหาเหล่านี้ในภายหลัง นี่เป็นการพึ่งพาที่อันตราย OTA ไม่สามารถแก้ไขอุปกรณ์ที่กลายเป็นอิฐทันทีหลังจากบูตเพราะเวอร์ชันบูตโหลดเดอร์ไม่ตรงกับแผนที่พาร์ติชันแอปพลิเคชัน นอกจากนี้ การพึ่งพาการอัปเดตภาคสนามทำลายความสามารถในการวินิจฉัยความล้มเหลวของคุณ หากลูกค้าโทรหาฝ่ายสนับสนุนด้วยอุปกรณ์ที่กลายเป็นอิฐ และทีม RMA ของคุณไม่สามารถบอกได้จากหมายเลขซีเรียลว่าโค้ดใดถูกแฟลชที่โรงงานเดิม พวกเขากำลังทำงานโดยไม่มีข้อมูล พวกเขาไม่รู้ว่ากำลังตามหาข้อบกพร่องของฮาร์ดแวร์หรือบั๊กซอฟต์แวร์ หากไบนารีไม่มีหมายเลขชิ้นส่วน มันก็ไม่มีตัวตนสำหรับผู้ปฏิบัติงานสายการผลิต และแน่นอนว่าจะไม่ช่วยทีมสนับสนุนของคุณ

เมทริกซ์การจัดวาง

ฟิลด์ที่สำคัญที่สุดใน ECO ใดๆ ไม่ใช่คำอธิบายของการเปลี่ยนแปลง แต่คือ “Disposition” ของวัสดุเก่า นี่คือที่ที่คำนวณความเป็นจริงทางการเงินของการเปลี่ยนแปลง เมื่อคุณแนะนำการแก้ไขใหม่ คุณต้องคำนวณวัสดุในสี่สถานะ: มีในมือ (ในคลังสินค้า), อยู่ในคำสั่งซื้อ (กำลังเข้าจากผู้ขาย), กำลังดำเนินการ (WIP) บนสายการผลิต และสินค้าสำเร็จรูป (วางอยู่ที่ท่าเรือ)

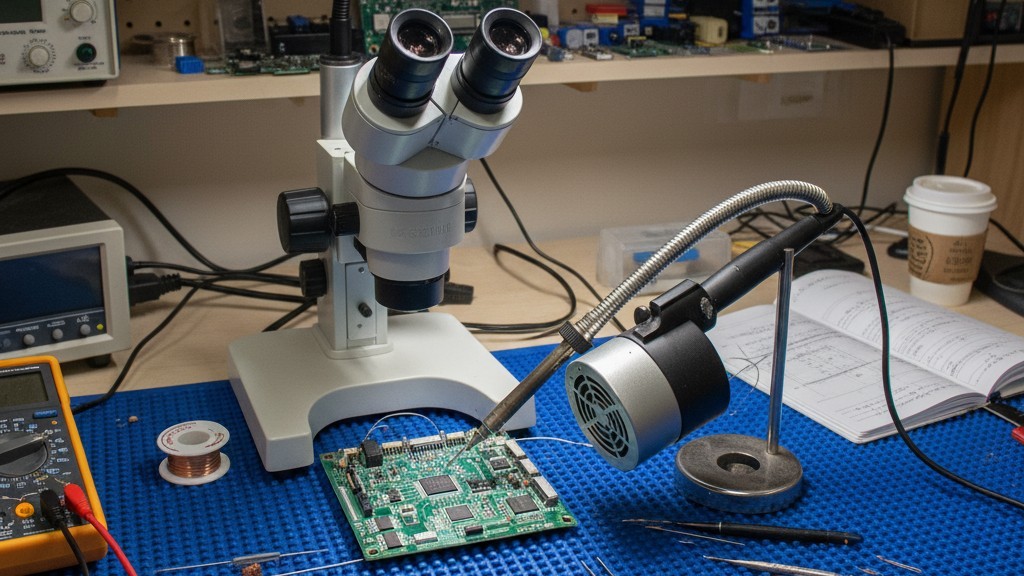

สำหรับแต่ละหมวดหมู่ คุณต้องตัดสินใจแบบไบนารี: ใช้ตามสภาพ, ซ่อมแซม, ส่งคืนผู้ขาย หรือทิ้ง นี่คือเมทริกซ์ Disposition ผู้จัดการวิศวกรรมหลายคนปล่อยให้ส่วนนี้ว่างเปล่าหรือคลุมเครือ เขียนว่า “ซ่อมแซมหากเป็นไปได้” นี่คือการละเลยหน้าที่ “ซ่อมแซม” หมายถึงชั่วโมงแรงงาน การถอดประกอบ ความเสียหายที่อาจเกิดขึ้นกับส่วนประกอบอื่น และการทดสอบซ้ำ บ่อยครั้ง ค่าใช้จ่ายในการแกะกล่อง เปิด ถอดบัดกรี และแฟลชซ้ำอุปกรณ์เกินกว่ากำไรของอุปกรณ์

คุณต้องคำนวณทางคณิตศาสตร์ มักจะถูกกว่าที่จะทิ้ง $5,000 แผงวงจรพิมพ์ดิบมากกว่าจ่ายค่าเวลาหยุดสายการผลิตสามวันในขณะที่ผู้ปฏิบัติงานพยายามซ่อมแซมอย่างละเอียด การซ่อมแซมแทบจะเป็นเพียงจินตนาการ; การทิ้งคือราคาของความชัดเจน

โปรโตคอลการตัดขาดที่สะอาด

เพื่อหยุดการสูญเสีย คุณต้องบังคับใช้ “Clean Break” การเปลี่ยนแปลงแบบหมุนเวียน—ที่มีการผสมผสานการแก้ไขใหม่กับการแก้ไขเก่าในถังเดียวกัน—ยอมรับได้เฉพาะสำหรับชิ้นส่วนที่สามารถสลับกันได้ 100% ทั้งรูปร่าง ขนาด และฟังก์ชัน เช่น สกรูจากผู้ขายรายอื่น สำหรับทุกอย่างอื่น คุณต้องตัดอย่างเด็ดขาด

นี่หมายถึงการกำหนดจุดตัดไม่ใช่โดยวันที่ปฏิทินซึ่งไม่แน่นอน แต่โดยรหัสล็อตหรือหมายเลขซีเรียลเฉพาะ “Revision B เริ่มที่ SN: 100500” คำสั่งนี้ช่วยให้โรงงานแยกสายการผลิตได้ พวกเขาสามารถทำงาน Revision A ให้เสร็จ เคลียร์สายการผลิต กำจัดสต็อกเก่า และเริ่ม Revision B ด้วยการตั้งค่าที่สดใหม่

สิ่งนี้ต้องการวินัย อาจหมายถึงการเลื่อนการผลิตออกไปสองวันเพื่อรอชิ้นส่วนใหม่มาถึง แทนที่จะสร้าง “ไฮบริด” ที่ผิดปกติ แต่การเลื่อนนี้ถูกกว่าการเรียกคืน ควบคุมจุดตัด หรือจุดตัดจะควบคุมกำไรของคุณ