กระบวนการอนุมัติชิ้นส่วนการผลิตไม่จำเป็นต้องเจ็บปวด เสียงดราม่า การรีบเร่งในนาทีสุดท้าย และการค้นพบจากการตรวจสอบที่หยุดการผลิตเป็นอาการของความล้มเหลวที่ลึกซึ้งกว่า—ซึ่งเกิดขึ้นหลายเดือนก่อนหน้านั้น ในระหว่างการวางแผน APQP เมื่อผู้ผลิต PCBA ปฏิบัติคุณภาพรถยนต์เป็นเพียงกิจกรรมเอกสาร แทนที่จะเป็นระบบเชื่อมโยงกัน PPAP จึงกลายเป็นการขุดโบราณคดีผ่านบันทึกข้อมูลที่ไม่สมบูรณ์และกระบวนการที่ไม่ได้รับการตรวจสอบ กรณีเรียกเก็บจะมาถึงในรูปแบบของความล่าช้า

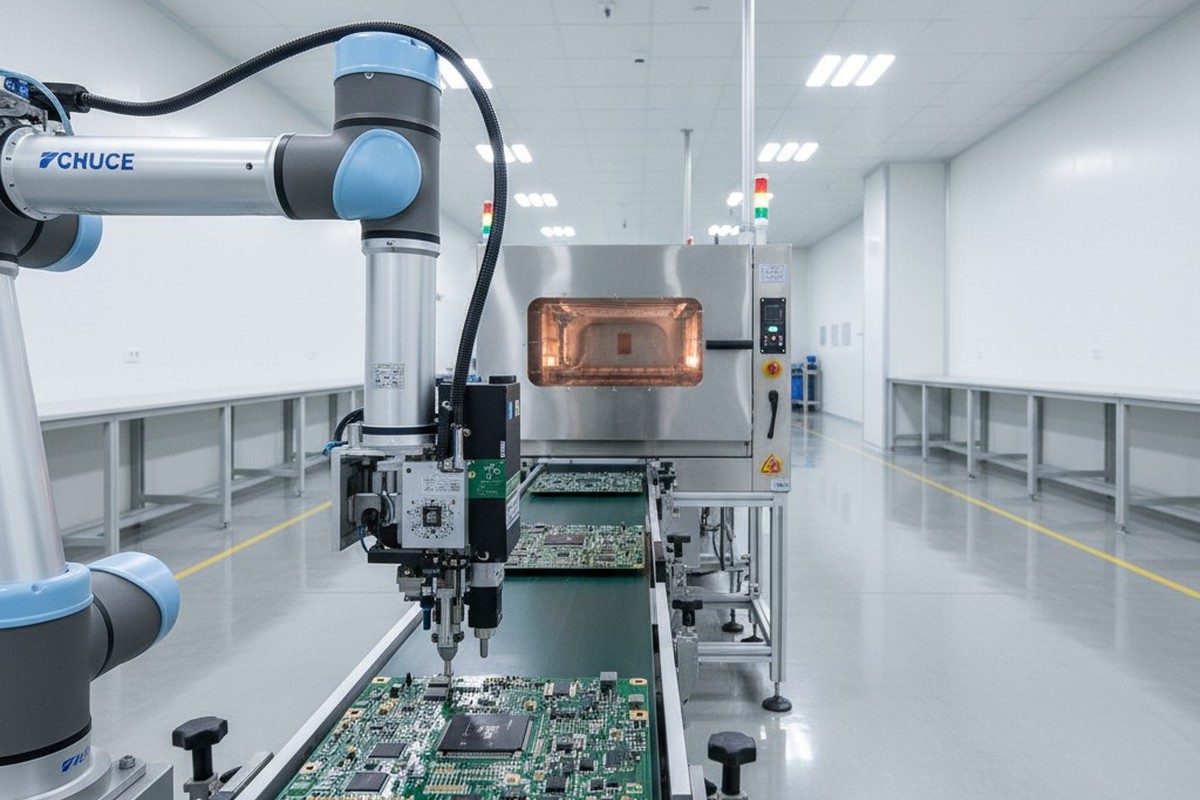

ที่ Bester PCBA เราเห็นว่าการผลิตมาตรฐานยานยนต์เป็นการสาขาความรู้ที่แตกต่างอย่างสิ้นเชิง มาตรฐานไม่ใช่สิ่งสุ่มและความเข้มงวดไม่ได้เป็นสิ่งที่ต่อรองได้ อิเล็กทรอนิกส์ยานยนต์ต้องทำงานอย่างสมบูรณ์แบบตลอดสิบห้าปีในอุณหภูมิที่แตกต่างกันบ่อยครั้งในระบบที่มีความสำคัญต่อความปลอดภัย ซึ่งความล้มเหลวเพียงหนึ่งเดียวอาจเป็นตัวกระตุ้นให้เกิดการเรียกคืนหลายล้านดอลลาร์หรือเป็นอันตรายต่อชีวิต ความเป็นจริงนี้สร้างรูปลักษณ์สำหรับทุกแง่มุมของการสร้าง การตรวจสอบความถูกต้อง และการบันทึกเอกสาร PCBA สำหรับอุตสาหกรรมยานยนต์

นี่คือสถาปัตยกรรมคุณภาพที่จำเป็นในการผ่านการตรวจสอบคุณภาพรถยนต์ในรอบแรก เราจะอธิบายการวางแผน APQP ที่สร้างความชัดเจน ไม่ใช่แค่เอกสารการทำงาน แผนควบคุมและกลยุทธ์ FMEA ที่เปิดเผยความเข้าใจในกระบวนการที่แท้จริง และข้อกำหนดการติดตามย้อนกลับและ AEC-Q ที่ไม่สามารถต่อรองได้สำหรับการผลิตที่รับผิดชอบ เส้นทางจากข้อมูลการออกแบบไปยังการส่ง PPAP ควรเป็นความก้าวหน้าที่มีตรรกะ ซึ่งแต่ละขั้นตอนยืนยันขั้นตอนก่อนหน้านี้ ไม่ใช่สภาพแวดล้อมที่ต้องต่อสู้เพื่อให้รอด

ทำไม Automotive PCBA จึงเป็นสายพันธุ์การผลิตที่แตกต่างกัน

อุปกรณ์อิเล็กทรอนิกส์ยานยนต์ทำงานในสภาพแวดล้อมที่แผงวงจรเชิงพาณิชย์และแม้แต่ในอุตสาหกรรมแทบไม่เคยเจอ มองดูการลงโทษทางความร้อน การติดตั้งในห้องเครื่องยนต์จะวนรอบจาก -40°C ในการสตาร์ทเครื่องเย็นจนถึงกว่า 125°C ภายใต้ภาระงาน เป็นพันครั้งต่อปี เป็นเวลากว่าทศวรรษ เพิ่มระดับการสั่นสะเทือนที่จะทำลายอุปกรณ์อิเล็กทรอนิกส์ของผู้บริโภคในไม่กี่วัน และคาดหวังว่าจะไม่มีการบำรุงรักษาแบบไม่ได้วางแผน ความต้องการเหล่านี้เปลี่ยนแปลงพื้นฐานเกี่ยวกับวิธีการเลือกส่วนประกอบ การควบคุมกระบวนการ และการรับรองคุณภาพอย่างสิ้นเชิง

ความแตกต่างกับมาตรฐาน IPC Class 3 เป็นตัวอย่าง IPC-A-610 Class 3 กำหนดเกณฑ์ความสามารถในการรับรองที่เข้มงวดสำหรับอิเล็กทรอนิกส์ที่มีความเชื่อถือสูง เช่น อวกาศและอุปกรณ์ทางการแพทย์ ซึ่งจำเป็นแต่ไม่เพียงพอสำหรับรถยนต์ มาตรฐานยานยนต์ ซึ่งควบคุมโดย IATF 16949 ต้องการการควบคุมกระบวนการแบบวงปิด, การติดตามย้อนกลับของส่วนประกอบทั้งหมด, และตัวชี้วัดความสามารถในกระบวนการที่หลายโรงงานพาณิชย์ไม่เคยนำไปใช้งาน ระบบคุณภาพเองต้องถูกออกแบบให้มีเป้าหมายเป็นศูนย์ข้อบกพร่องโดยใช้วิธีการสถิติ ไม่ใช่แค่การสุ่มตัวอย่าง

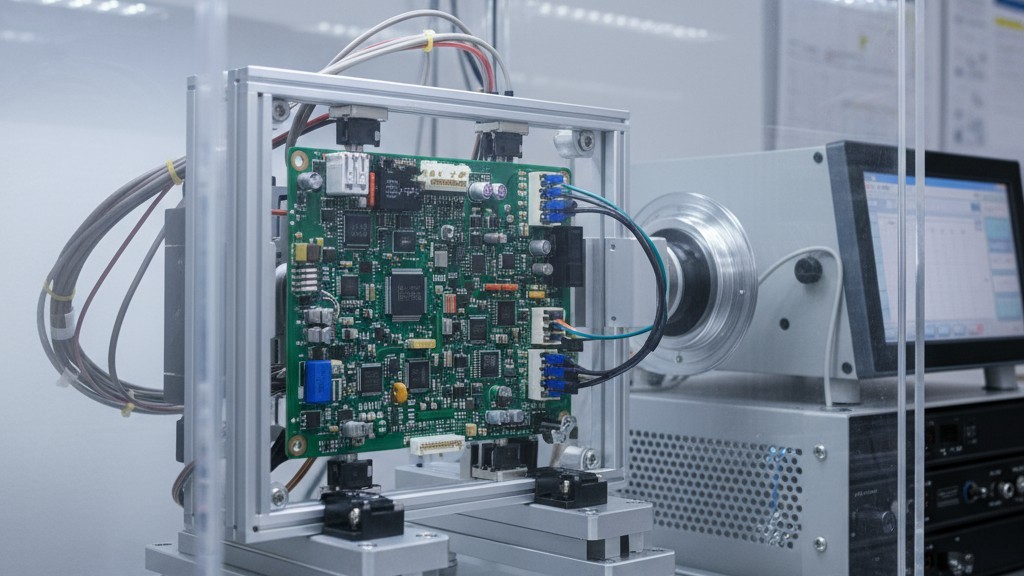

นี่คือจุดที่คุณสมบัติ AEC-Q กลายเป็นกระดูกสันหลังทางเทคนิคของ PCBA ยานยนต์ คณะกรรมการอิเล็กทรอนิกส์ยานยนต์เผยแพร่มาตรฐานสำหรับส่วนประกอบ: AEC-Q100 สำหรับวงจรรวม, AEC-Q200 สำหรับส่วนแบบพาสซีฟ, และ AEC-Q101 สำหรับเซมิคอนดักเตอร์แบบแยกต่างหาก เอกสารเหล่านี้ระบุโปรโตคอลการทดสอบแรงกดดัน—การวัฏจักรอุณหภูมิ, อายุการใช้งานภายใต้ความร้อนสูง, การสัมผัสความชื้น, การกระแทกเชิงกล—เพื่อพิสูจน์ความน่าเชื่อถือของส่วนประกอบภายใต้เงื่อนไขของรถยนต์ ส่วนประกอบที่ไม่มีข้อมูล AEC-Q เป็นความรู้ทางสถิติที่ไม่รู้จัก อาจรอดหรืออาจล้มเหลวในระดับมวลอุตสาหกรรม อุตสาหกรรมยานยนต์ไม่ทนต่อความไม่แน่นอนนั้น

สมการต้นทุนความล้มเหลวไม่ใช่เรื่องของความชื่นชอบทางวัฒนธรรม แต่เป็นการตอบสนองเชิงวิศวกรรมต่อความเป็นจริงทางเศรษฐกิจที่โหดร้าย ความล้มเหลวของสนามในผลิตภัณฑ์ผู้บริโภคอาจมีค่าใช้จ่ายคร่าว ๆ ประมาณยี่สิบดอลลาร์ในประกัน การล้มเหลวในระบบความปลอดภัยของรถยนต์สามารถกระตุ้นการเรียกคืนที่มีผลกระทบต่อรถหลายแสนคัน ซึ่งแต่ละคันต้องการบริการจากตัวแทนจำหน่ายในราคา $200 ต่อหน่วยในค่าจ้าง เมื่อรวมความเสียหายของแบรนด์และความเสี่ยงด้านกฎหมาย ความล้มเหลวคิดเป็นหลักหลายสิบล้าน การใช้จ่ายเพิ่มอีกสองเปอร์เซ็นต์ในการวางแผนและควบคุมกระบวนการไม่ใช่งบประมาณเพิ่มเติม แต่มันคือประกันภัยที่ให้ผลตอบแทนที่สามารถวัดได้

APQP คือแผนแม่บท ไม่ใช่เช็คลิสต์

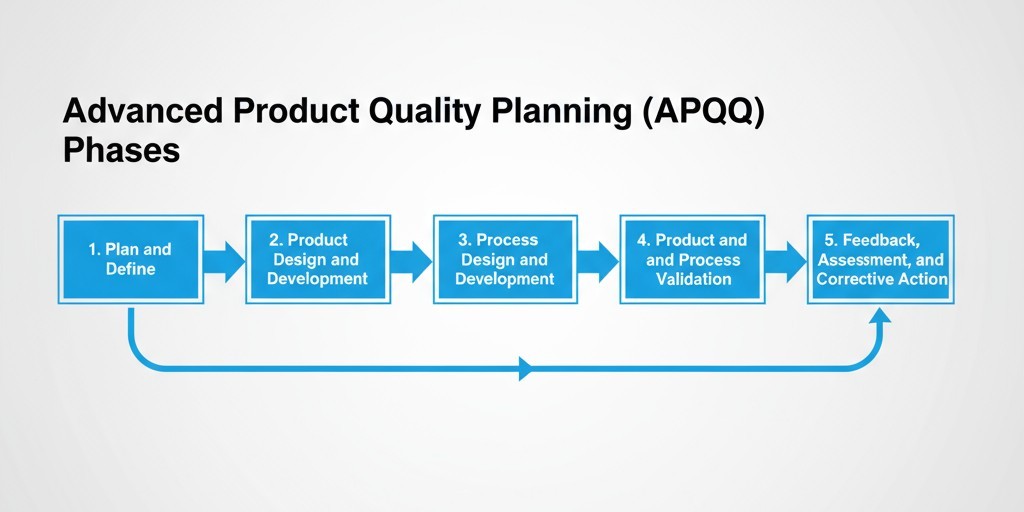

การวางแผนคุณภาพผลิตภัณฑ์ขั้นสูง (APQP) คือโครงสร้างที่จะเปลี่ยนความต้องการคุณภาพรถยนต์จากรายการที่น่ากลัวให้กลายเป็นกระบวนการที่เป็นลำดับ จัดการได้ง่ายขึ้น APQP ไม่ใช่เอกสาร เป็นวิธีการจัดระเบียบงานข้ามแผนกผ่านห้าขั้นตอน ตั้งแต่แนวคิดจนถึงการผลิตและการปรับปรุงอย่างต่อเนื่อง เป้าหมายคือเพื่อเปิดเผยความเสี่ยงและยืนยันวิธีแก้ปัญหา ก่อนหน้านี้ การผลิตเริ่มต้นขึ้น เพื่อให้การส่งมอบกระบวนการอนุมัติชิ้นส่วนการผลิต (PPAP) เป็นเพียงพิธีการ ไม่ใช่วิกฤต

ห้าขั้นตอนนั้นเป็นลำดับอย่างเคร่งครัด แต่ละขั้นมีข้อมูลเข้า กิจกรรม และผลลัพธ์ที่เป็นข้อมูลเข้าให้กับขั้นตอนถัดไปที่ชัดเจน

- วางแผนและกำหนด: ตั้งเป้าหมายการออกแบบ เป้าหมายความน่าเชื่อถือ และประมาณการวัสดุเบื้องต้น

- การออกแบบและพัฒนาผลิตภัณฑ์: สรุปการออกแบบ ดำเนินการ Design FMEA และสร้างแผนการรับรองความถูกต้อง

- การออกแบบและพัฒนากระบวนการ: กำหนดกระบวนการผลิต ดำเนินการ Process FMEA พัฒนากลยุทธ์ควบคุม และตรวจสอบความสามารถของกระบวนการ

- การรับรองความถูกต้องของผลิตภัณฑ์และกระบวนการ: ดำเนินการทดลองผลิต ช่วยวัดค่าดัชนีความสามารถ และสรุปเอกสาร PPAP

- ข้อเสนอแนะ การประเมินผล และการดำเนินการแก้ไข: ดำเนินการปรับปรุงอย่างต่อเนื่องหลังเปิดตัว

ระเบียบวินัยอยู่ที่ไม่ข้ามขั้นตอน เมื่อลูกค้าระบุข้อมูลเข้าในการออกแบบไม่สมบูรณ์ในเฟสหนึ่ง — เป้าหมายความน่าเชื่อถือที่คลุมเครือ หรือปริมาณการผลิตที่ไม่แน่นอน — ความล่าช้าคือการดำเนินการและ "คำนวณใหม่ในภายหลัง" นี่คือบาปต้นของ APQP ความคลุมเครือในเฟสหนึ่งจะส่งผลต่อการปรับปรุงในเฟสสอง ความไม่เสถียรในเฟสสาม และความล้มเหลวในการรับรองในเฟสสี่ ที่ Bester PCBA เรายึดนโยบายแน่นอน: เราจะไม่ออกจากเฟสหนึ่งจนกว่าข้อมูลเข้าในการออกแบบจะสมบูรณ์ เอกสารครบถ้วน และได้รับการเซ็นรับรอง การล่าช้าชั่วคราวเพื่อเคลียร์ข้อกำหนดในสัปดาห์แรกจะช่วยป้องกันความล่าช้าที่รุนแรงจากการออกแบบกระบวนการใหม่ในเดือนหก

สิ่งที่ผู้ผลิตมักล้มเหลวคือการมองว่า APQP เป็นแค่การจัดทำเอกสาร พวกเขาสร้างเช็คลิสต์ เติมวันเวลา แล้วเก็บเอกสารไว้ งานจริง — การทบทวนข้ามฟังก์ชัน การระดมสมองด้านโหมดความล้มเหลว การศึกษาความสามารถ — เกิดขึ้นแบบไม่เป็นทางการหรือไม่เกิดขึ้นเลย นำไปสู่การรับรองความถูกต้องในเฟสสี่ที่ค้นพบปัญหาที่ควรแก้ในเฟสสอง เส้นทางข้างหน้าคือการแต่งตั้งผู้มีอำนาจตัดสินใจเป็นเจ้าหน้าที่ดูแลแต่ละเฟสของ APQP และมองว่าการออกจากเฟสดีไซน์เป็นเหมือนประตูวิศวกรรม ไม่ใช่เป็นเส้นชัยบนปฏิทิน

การเข้าใจบทบาทของ PPAP ช่วยให้เข้าใจว่าทำไมการตรวจสอบเข้มงวดนี้จึงสำคัญ PPAP คือการสอบปลายภาค การส่งมอบอย่างเป็นทางการที่แสดงให้เห็นว่ากระบวนการผลิตสามารถตอบสนองความต้องการทั้งหมดที่ปริมาณการผลิตได้ APQP เปรียบเสมือนภาคเรียนหนึ่ง หากงานเป็นอย่างละเอียด ถ้า PPAP ก็เป็นการรวมหลักฐานที่มีอยู่แล้วอย่างตรงไปตรงมา หาก APQP เป็นเพียงการแสดงตามบทบาท PPAP จะเปิดเผยทุกทางลัด

แผนการควบคุมที่ควบคุมได้จริง

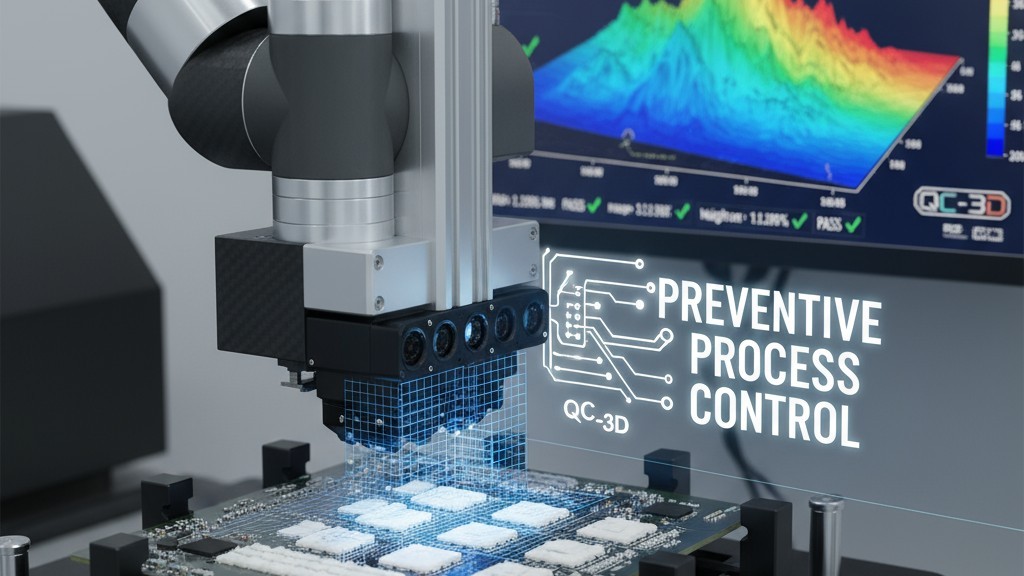

แผนการควบคุมเป็นเอกสารที่มีชีวิต ที่ระบุว่าวิธีตรวจสอบกระบวนการผลิตอย่างไรเพื่อให้แน่ใจว่าผลลัพธ์ที่ออกมามีความเสถียร สำหรับ PCBA ยานยนต์ มันจะระบุทุกขั้นตอน กระบวนการ การกำหนดลักษณะสำคัญ วิธีวัดผล และมอบหมายความรับผิดชอบ ความแตกต่างระหว่างแผนการควบคุมที่เป็นไปตามข้อกำหนดและแผนที่มีประสิทธิผลคือว่ามันสะท้อนความเข้าใจในกระบวนการอย่างแท้จริง หรือเป็นเพียงการเติมข้อมูลเพื่อให้ผ่านการตรวจสอบ

แผนที่มีประสิทธิภาพเริ่มต้นด้วย Process FMEA ซึ่งระบุโหมดความล้มเหลวที่อาจเกิดขึ้น เช่น การเชื่อมบี้หรือความผิดพลาดในการจัดตำแหน่งส่วนประกอบ แผนควบคุมคือการตอบสนองเชิงปฏิบัติการ ซึ่งต้องกำหนดการควบคุมเฉพาะที่ลดโอกาสความล้มเหลว วิธีการตรวจสอบที่ปรับปรุงการตรวจจับ และแผนการตอบสนองเมื่อคุณสมบัติเริ่มเบี่ยงเบน ต้องมีสายตรงจากแต่ละโหมดความล้มเหลว FMEA ที่มีความเสี่ยงสูงไปยังการควบคุมที่สอดคล้องกัน หาก FMEA ระบุปริมาณ solder paste เป็นความเสี่ยงที่เกิดขึ้นบ่อยสูง แผนควบคุมต้องระบุการตรวจสอบ SPC ของความหนาของการพิมพ์ด้วยขอบเขตการควบคุมที่กำหนดและขั้นตอนการเพิ่มระดับ

ผู้ตรวจสอบจะตรวจสอบความแตกต่างระหว่างการควบคุมเชิงปฏิกิริยาและเชิงป้องกันทันที การควบคุมเชิงปฏิกิริ Quer ค้นพบข้อบกพร่อง หลังจากนั้น พวกมันเกิดขึ้น: การตรวจสอบด้วยสายตาหลังการ reflow หรือการทดสอบเชิงฟังก์ชัน การควบคุมเชิงป้องกันหยุดข้อบกพร่องไม่ให้เกิดขึ้นตั้งแต่แรก: การปรับปรุงช่องว่างแม่พิมพ์ การตั้งโปรไฟล์เตา reflow แบบวงจรปิด และการติดตามความไวของความชื้นในส่วนประกอบ แผนควบคุมที่เน้นการควบคุมเชิงปฏิกิริยาสะท้อนถึงกระบวนการที่ยังไม่เข้าใจหรือไม่สามารถทำได้อย่างเต็มที่ มันพึ่งพาการจับข้อผิดพลาดมากกว่าการป้องกัน

ใน Bester PCBA แผนควบคุมของเราให้ความสำคัญกับการป้องกัน สำหรับการฉีด solder paste เรายังระบุการตรวจสอบการพิมพ์แม่พิมพ์ด้วยกราฟ SPC ไม่ใช่แค่การตรวจสอบ AOI ข้างล่าง สำหรับ reflow เรายืนยันความถูกต้องของโปรไฟล์ความร้อนเทียบกับความต้องการของส่วนประกอบและเฝ้าระวังอุณหภูมิของโซนเตาโดยใช้ SPC ตอบสนองต่อความเบี่ยงเบนก่อนที่จะมีผลต่อผลผลิต วิธีนี้ช่วยลดอัตราการผลิตข้อบกพร่อง ซึ่งเป็นวิธีที่น่าเชื่อถือกว่าการเพิ่มอัตราการตรวจจับข้อบกพร่องอย่างมาก

ความล้าสมัยของส่วนประกอบเป็นความจริงในโครงการยานยนต์ที่มีอายุการใช้งาน 10 ถึง 15 ปี และต้องได้รับการจัดการภายในแผนควบคุม เมื่อส่วนประกอบถูกระบุว่าเป็น “การซื้อครั้งสุดท้าย” แผนควบคุมควรเป็นการดำเนินการตรวจสอบทางานสำรองและการรับรองแหล่งที่สอง เรารวมการติดตามความล้าสมัยเข้าไว้ในขั้นตอนการควบคุมวัสดุของเรา เปลี่ยนวิกฤติให้กลายเป็นตัวแปรที่จัดการได้

FMEA โดยไม่มีโรงละคร: โหมดความล้มเหลวที่สำคัญ

การวิเคราะห์โหมดความล้มเหลวและผลกระทบ (FMEA) ควรเป็นวิธีการระบบสำหรับการระบุความเสี่ยงในกระบวนการและจัดลำดับความสำคัญของการดำเนินการเชิงป้องกัน บ่อยครั้งมันกลายเป็นกิจกรรมละคร ทีมงานเติมสเปรดชีตด้วยคะแนนสถานการณ์เลวร้ายที่สุด สร้างหมายเลขความสำคัญความเสี่ยง (RPN) ที่สูงเกินจริง และเก็บเอกสารไว้โดยไม่เปลี่ยนพารามิเตอร์กระบวนการใด ๆ ผลลัพธ์คือผลลัพธ์ที่ดูครบถ้วน แต่ไม่มีค่าเชิงปฏิบัติการ

FMEA ที่มีประสิทธิภาพเริ่มต้นด้วยความเข้าใจความแตกต่างระหว่าง Design FMEA (DFMEA) กับ Process FMEA (PFMEA) สำหรับผู้ผลิต PCBA PFMEA เป็นเครื่องมือหลัก

- Design FMEA (DFMEA) เป็นความรับผิดชอบของทีมออกแบบ มันถาม: อะไรบ้างที่อาจผิดพลาดได้กับการออกแบบเอง? ซึ่งรวมถึงข้อผิดพลาดในการเลือกส่วนประกอบ การลดทอนความร้อนอย่างไม่เพียงพอ หรือการขาดการป้องกัน ESD ผลลัพธ์คือการเปลี่ยนแปลงในการออกแบบ ผู้ผลิต PCBA ให้ข้อมูลเกี่ยวกับความสามารถในการผลิต แต่ไม่ได้เป็นเจ้าของ DFMEA

- Process FMEA (PFMEA) เป็นความรับผิดชอบของทีมการผลิต มันถาม: สมมุติว่าการออกแบบถูกต้อง อะไรบ้างที่อาจผิดพลาดได้ระหว่างประกอบ? สิ่งนี้รวมถึงข้อบกพร่องของตะเข็บบัดกรี ข้อผิดพลาดในการวางตำแหน่ง การเบี่ยงเบนในการทำความร้อน และความเสียหายจากการจัดการ ผลลัพธ์คือการควบคุมกระบวนการ เวิร์กช็อป PFMEA ของเราเกี่ยวข้องกับวิศวกรกระบวนการ วิศวกรคุณภาพ และผู้ปฏิบัติงาน เพราะคนที่ดำเนินสายการผลิตเข้าใจโหมดความล้มเหลว ซึ่งเช็กลิสต์จะไม่สามารถจับได้

การล่อลวง RPN และทำไมคะแนนการตรวจจับจึงสมควรได้รับความสนใจมากขึ้น

จำนวนความเสี่ยงลำดับความสำคัญ (RPN) คำนวณโดยการคูณคะแนนความรุนแรง การเกิดขึ้น และการตรวจจับ จุดเด่นคือเป็นตัวเลขเดียวสำหรับการจัดลำดับความสำคัญ แต่เป็นกับดัก ความล้มเหลวที่มีความรุนแรงสูง การเกิดขึ้นต่ำ (Severity 10, Occurrence 2, Detection 3 = RPN 60) ต้องการการตอบสนองที่แตกต่างจากความล้มเหลวที่มีความรุนแรงปานกลาง การเกิดขึ้นสูง (Severity 5, Occurrence 6, Detection 2 = RPN 60) การคูณนี้บดบังความแตกต่างสำคัญเหล่านี้

คะแนนการตรวจจับมักถูกประเมินค่าน้อยเกินไป แต่เป็นตัวแปรที่ผู้ผลิตสามารถดำเนินการได้มากที่สุด ความรุนแรงมักถูกกำหนดไว้แล้วโดยการใช้งาน; ความล้มเหลวของการเชื่อมห่วงบัดกรีในตัวควบคุมเบรกมีความรุนแรงสูงอย่างเป็นธรรม การเกิดขึ้นสามารถลดลงได้ แต่ต้องการการลงทุนอย่างมาก การตรวจจับสามารถปรับปรุงได้อย่างรวดเร็วด้วยวิธีการตรวจสอบหรือการควบคุมกระบวนการทางสถิติที่ดีกว่า

ที่ Bester PCBA เรายึดแนวทางในแผนปฏิบัติการ FMEA สำหรับความล้มเหลวใดๆ ที่มีคะแนน Detection สูงกว่าห้าด้วยเหตุผลว่าการควบคุมปัจจุบันไม่น่าจะจับข้อบกพร่องได้ การปรับปรุงการตรวจจับจากเจ็ดเป็นสาม—เช่น การเพิ่มการตรวจสอบแบบ Inline—สามารถลดความเสี่ยงในสนามได้อย่างมากโดยไม่ต้องออกแบบกระบวนการใหม่ ผลลัพธ์ของ FMEA ที่ไม่เปลี่ยนแปลงกระบวนการเลยเป็นศิลปะการแสดงเทคนิค ไม่ใช่วิศวกรรม

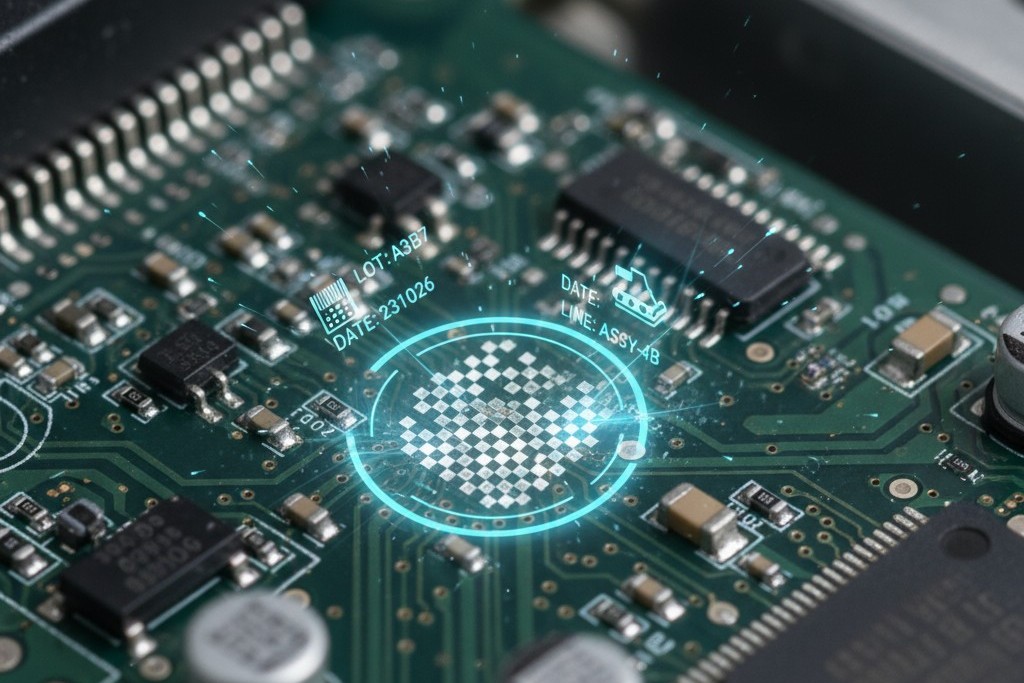

ระบบการติดตามย้อนกลับสร้างขึ้นสำหรับการตรวจสอบและการเรียกคืน

ในอุตสาหกรรม PCBA ยานยนต์ การติดตามข้อมูลเป็นความสามารถในการสร้างประวัติศาสตร์ของการประกอบที่สมบูรณ์: ชิ้นส่วนจากล็อตใดประกอบบนสายการผลิตใด โดยผู้ปฏิบัติงานใคร และในวันที่เท่าไหร่ ความละเอียดนี้ไม่ใช่เรื่องทางระเบียบ มันตอบสนองความต้องการสองอย่างที่ไม่สามารถต่อรองกันได้: การผ่านการตรวจสอบ ซึ่งผู้ตรวจสอบเรียกสอบถามประวัติการผลิตโดยใช้หมายเลข serial number แบบสุ่มภายในไม่กี่นาที และการดำเนินการเรียกคืนเป้าหมาย โดยแยกชิ้นส่วนที่ได้รับผลกระทบเท่านั้นแทนที่จะเป็นการผลิตทั้งหมด

การติดตามล็อต เป็นมาตรฐานขั้นต่ำในการติดตามวัตถุดิบตามชุดการผลิต หากซัพพลายเออร์แจ้งว่าชิ้นส่วนล็อตใดเป็นที่น่าสงสัย ผู้ผลิตสามารถระบุและกักกันชุดประกอบที่สมบูรณ์ซึ่งประกอบด้วยล็อตนั้นได้ การนี้เพียงพอสำหรับแอปพลิเคชันที่ไม่ใช่ด้านความปลอดภัย แต่ก็เพิ่มความเสี่ยงในการเรียกคืนมากขึ้น

การจับรหัสลำดับ ให้การติดตามระดับหน่วย โดยกำหนดหมายเลขเฉพาะให้แต่ละชุดประกอบ ในการเรียกคืนสามารถลดขอบเขตจากพันหน่วยเหลือเป็นโหล เป็นมาตรฐานทองคำในอิเล็กทรอนิกส์ที่ต้องการความปลอดภัย เช่น ตัวควบคุมระบบขับเคลื่อนหรือระบบเบรก การสร้างหมายเลขแบบ serial ต้องใช้การลงทุนในระบบข้อมูลและการรวมเข้ากับ MES แต่ความสามารถในการหลีกเลี่ยงค่าใช้จ่ายในการเรียกคืนและความพร้อมสำหรับการตรวจสอบเป็นเหตุผลที่คุ้มค่า ใน PCBA ของ Bester เราใช้การสร้างหมายเลข serial เป็นค่าเริ่มต้นสำหรับโปรแกรมยานยนต์

การติดตามล็อตกับการจับรหัสลำดับ

การติดตามล็อตเหมาะสมสำหรับโมดูลปริมาณมากที่ไม่ใช่สิ่งสำคัญซึ่งต้นทุนของการเรียกคืนในวงกว้างนั้นยอมรับได้ การสร้างหมายเลข serial เป็นสิ่งจำเป็นเมื่อผลิตภัณฑ์มีความสำคัญด้านความปลอดภัย เมื่อวิเคราะห์ความล้มเหลวต้องการประวัติระดับหน่วย หรือเมื่อลูกค้ากำหนดไว้ การตัดสินใจขึ้นอยู่กับความต้องการของลูกค้า ผลกระทบจากความล้มเหลว และการเปรียบเทียบระหว่างต้นทุนการติดตามและการเปิดเผยในการเรียกคืน

โครงสร้างข้อมูลเบื้องหลังการติดตามที่พร้อมสำหรับการตรวจสอบ

ระบบการติดตามสามารถเชื่อถือได้เท่านั้นเท่ากับโครงสร้างข้อมูลด้านใน หลักฐานอยู่ที่ฐานข้อมูลสัมพันธ์ที่เชื่อมโยงแต่ละหน่วยหรือล็อตกับวัสดุพารามิเตอร์ กระบวนการ ผลการทดสอบ และบุคลากร ฐานข้อมูลนี้ต้องไม่สามารถถูกแก้ไขได้ คงอยู่ในสภาพเดิมนานกว่า 15 ปี และสามารถค้นหาได้ทั้งสองทาง: ไปข้างหน้าจากล็อตส่วนประกอบไปยังหน่วยที่ได้รับผลกระทบทั้งหมด และย้อนกลับจากหน่วยที่เสร็จสมบูรณ์ไปยังข้อมูลป้อนเข้าใด ๆ

ผลการตรวจสอบทั่วไปเผยให้เห็นจุดที่ระบบล้มเหลว: การบันทึกโค้ดล็อตไม่ครบถ้วน (โดยเฉพาะอย่างยิ่งสำหรับวัสดุอ่อนนุ่ม), เอกสารผู้เดินทางแบบกระดาษที่ไม่เคยถูกแปลงเป็นดิจิทัล, และฐานข้อมูลที่ไม่สามารถเชื่อมโยงวัสดุกับการประกอบเสร็จสมบูรณ์ เราจัดการเรื่องเหล่านี้โดยการติดตั้งการจับข้อมูลอัตโนมัติในทุกขั้นตอนสำคัญ โดยใช้การสแกนบาร์โค้ดและการบูรณาการ MES เพื่อกำจัดการถ่ายโอนข้อมูลด้วยตนเอง และการออกแบบโครงสร้างฐานข้อมูลสำหรับการค้นหาอย่างแม่นยำที่ผู้ตรวจสอบจะดำเนินการ

ข้อกำหนดที่ไม่สามารถต่อรองได้ของ AEC-Q สำหรับส่วนประกอบและการประกอบ

คุณสมบัติ AEC-Q เป็นเกณฑ์พื้นฐานที่แยกชิ้นส่วนระดับอุตสาหกรรมยานยนต์ออกจากชิ้นส่วนเชิงพาณิชย์ มาตรฐานเหล่านี้—AEC-Q100 สำหรับ ICs, AEC-Q200 สำหรับวัสดุอ่อนนุ่ม และ AEC-Q101 สำหรับชิ้นส่วนดิสคริท—ระบุการทดสอบความเครียดที่จำลองการให้บริการในอุตสาหกรรมยานยนต์เป็นสิบห้าปี ข้อมูลที่ได้ให้ความมั่นใจทางสถิติในความน่าเชื่อถือของชิ้นส่วน หากไม่มีข้อมูลนี้ ความน่าเชื่อถือก็เป็นเพียงการสมมติ

สำหรับชิ้นส่วนแบบ passive เช่น ตัวต้านทานและตัวเก็บประจุ มาตรฐานที่ควบคุมคือ AEC-Q200 การทดสอบเป็นอย่างเข้มงวด เช่น การเปลี่ยนแปลงอุณหภูมิที่ต้องการรอบหมุนพันครั้งจาก -55°C ถึง 125°C สำหรับการใช้งานที่ต้องการความน่าเชื่อถือสูง ชิ้นส่วนระดับ Grade 0 ถูกรับรองให้ใช้งานที่อุณหภูมิ 150°C เรายึดเอกสารรับรองคุณสมบัติ AEC-Q200 สำหรับชิ้นส่วน passive ทั้งหมดในอุตสาหกรรมยานยนต์ และยืนยันว่าหมายเลขชิ้นส่วนเฉพาะถูกระบุไว้ในรายงาน ไม่ใช่เพียงกลุ่มของชิ้นส่วน

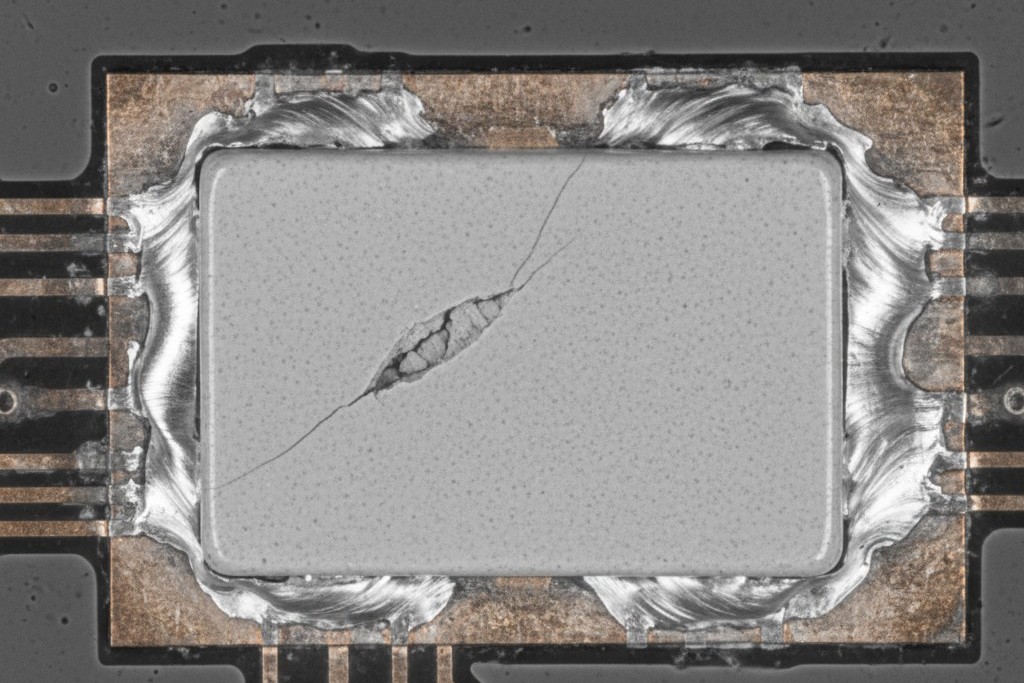

AEC-Q200 สำหรับวัสดุอ่อนนุ่มและ AEC-Q100 สำหรับชิ้นส่วนที่ทำงาน

AEC-Q200 สำหรับวัสดุอ่อนนุ่มครอบคลุมถึงการไม่สนใจวัสดุ ซึ่งเป็นสิ่งที่มักถูกละเลย ตัวเก็บประจุเซรามิกอาจพัฒนารอยร้าวจุลภาคในระหว่างการย้อมสี นำไปสู่ความล้มเหลวที่รุนแรง ตัวต้านทานอาจเบี่ยงเบนจากค่ามาตรฐานภายใต้ความร้อนนานๆ ข้อมูล AEC-Q200 ยืนยันว่าชิ้นส่วนเหล่านี้ผ่านการทดสอบเพื่อความแน่ใจในความสมบูรณ์ของความล้มเหลวแฝงเหล่านี้

AEC-Q100 ควบคุมชิ้นส่วนที่ทำงาน เช่น ไมโครคอนโทรลเลอร์และวงจรควบคุมกำลัง การทดสอบอย่างละเอียดนี้ยืนยันทั้งซิลิคอนดีและแพคเกจในด้านความเครียดทางไฟฟ้า ความร้อน และกลไก มาตรฐานนี้ยังกำหนดเกรดคุณสมบัติตามอุณหภูมิจุดเชื่อมสูงสุด โดย Grade 1 (125°C) เป็นระดับขั้นต่ำที่ใช้ในอุตสาหกรรมยานยนต์ และ Grade 0 (150°C) เป็นระดับที่ต้องใช้ในอุปกรณ์ใต้ฝากระโปรง

ผู้ผลิตชิ้นส่วนรับภาระการรับรองคุณสมบัติ แต่ผู้ผลิต PCBA ต้องตรวจสอบ เรายังตรวจสอบรายงานคุณสมบัติของทุกชิ้นส่วนใน BOM ในช่วง APQP Phase Two หากชิ้นส่วนขาดข้อมูลคุณสมบัติในปัจจุบัน นั่นเป็นธงแดงที่ไม่สามารถต่อรองได้ เราจะไม่เดินหน้าผลิตใน BOM ยานยนต์โดยใช้ชิ้นส่วนที่ไม่ได้รับการรับรอง

ข้อมูลคุณสมบัติใดที่คุณต้องเรียกจาก CM ของคุณ

เมื่อว่าจ้างผู้ผลิตสัญญา ข้อตกลงด้านคุณภาพต้องชัดเจน ผู้ผลิตสัญญาต้องให้หลักฐานการผ่านคุณสมบัติ AEC-Q สำหรับทุกชิ้นส่วน รวมถึงรายงานฉบับเต็มที่ระบุหมายเลขชิ้นส่วนเฉพาะ พวกเขายังต้องแสดงหลักฐานการรับรองห่วงโซ่อุปทานเพื่อป้องกันของปลอม

สำหรับกระบวนการประกอบเอง การรับรองคุณสมบัติถูกบันทึกไว้ใน PPAP ผู้ผลิตต้องพิสูจน์ความสามารถของกระบวนการผ่านการศึกษาเชิงสถิติ (มักจะต้องการค่าของ Cpk ที่ 1.33 หรือสูงกว่า) และการทดลองผลิต การวิเคราะห์ระบบวัด (MSA) เป็นส่วนสำคัญที่สนับสนุน โดยยืนยันว่าเครื่องมือที่ใช้วัดความสำคัญได้เชื่อถือได้ เราทำการศึกษาทาง MSA กับระบบวัดที่สำคัญทั้งหมดเพื่อให้แน่ใจว่าความผิดพลาดในการวัดเป็นส่วนน้อยของความคลาดเคลื่อน โดยปกติจะน้อยกว่า %

อะไรทำให้ PPAP เจ็บปวดและวิธีผ่อนคลายความรู้สึกนั้น

ความเจ็บปวดของ PPAP เป็นดัชนีชี้วัดที่ล้าหลัง มันปรากฏเป็นเอกสารไม่ครบถ้วนและความพยายามสุดท้ายที่วุ่นวายเพื่อรวบรวมหลักฐานซึ่งควรจะถูกสร้างขึ้นหลายเดือนก่อน สาเหตุหลักเกือบจะไม่ใช่ความล้มเหลวในการเข้าใจ 18 องค์ประกอบของ PPAP; คู่มือได้อธิบายอย่างชัดเจน สาเหตุหลักคือความล้มเหลวในการดำเนินการ APQP ด้วยวินัย เมื่อ APQP เข้มงวดยิ่งขึ้น PPAP ก็จะง่ายขึ้น

18 องค์ประกอบของ PPAP เป็นหลักฐานที่ครอบคลุมแสดงให้เห็นว่ากระบวนการผลิตได้รับการเข้าใจ ควบคุม และสามารถจัดการได้ องค์ประกอบแต่ละรายการเชื่อมโยงโดยตรงกับผลลัพธ์ของช่วง APQP DFMEA มาจากขั้นตอนที่สอง PFMEA และแผนการควบคุมมาจากขั้นตอนที่สาม การศึกษากระบวนการเบื้องต้นและชิ้นส่วนตัวอย่างมาจากขั้นตอนที่สี่

18 องค์ประกอบของ PPAP และองค์ประกอบที่ก่อให้เกิดความยุ่งเหยิงมากที่สุด

องค์ประกอบบางอย่างมักสร้างความล่าช้า เนื่องจากต้องการข้อมูลจากการผลิตที่ได้รับการรับรองแล้ว การวิเคราะห์เชิงสถิติ หรือห้องปฏิบัติการภายนอก

- การศึกษากระบวนการเบื้องต้น: ต้องดำเนินการตามปริมาณการผลิตเพื่อคำนวณ Cpk หรือ Ppk หากกระบวนการไม่สามารถทำได้ (Cpk < 1.33) การทำ PPAP จะล่าช้า เรายืนยันความสามารถระหว่างการทดลองดำเนินการในช่วง APQP Phase Three ไม่ใช่ในช่วงเตรียม PPAP เพื่อให้เหลือเวลาสำหรับการปรับปรุง

- ผลการทดสอบวัสดุและประสิทธิภาพ: การทดสอบในห้องปฏิบัติการอาจใช้เวลาหลายสัปดาห์ ความล้มเหลวเพิ่มเป็นเดือนสำหรับการวิเคราะห์รากสาเหตุและการทดสอบซ้ำ เราระบุการทดสอบที่จำเป็นในช่วงเฟสหนึ่งและกำหนดเวลาไว้ในช่วงเฟสสามเพื่อให้ผลลัพธ์พร้อมก่อนการรวบรวม PPAP

- การอนุมัติจากวิศวกรรมลูกค้า: ขึ้นอยู่กับรอบการตรวจสอบของลูกค้า เราพิจารณาการอนุมัติจากลูกค้าเป็นเกณฑ์ออกจากเฟสสอง ไม่ใช่งานในขั้นตอน PPAP

- การวิเคราะห์ระบบวัด (MSA): การศึกษาทดสอบ Gage R&R ที่เหมาะสมใช้เวลานาน เราจินตนาการ MSA เข้ากับไทม์ไลน์ของเฟสสามของเราในฐานะโครงการที่มุ่งเน้น เพื่อให้ระบบวัดถูกตรวจสอบความถูกต้องก่อนเริ่มการผลิต

หาก AQPP เป็นกระบวนการที่เข้มงวด ส่วนประกอบอื่น ๆ — บันทึกการออกแบบ, กระแสงาน, FMEA, แผนควบคุม — เป็นผลลัพธ์ตามธรรมชาติของงานที่ทำเสร็จแล้ว

ความเข้มงวดของ Upstream ใน APQP ช่วยขจัดความวุ่นวายของ PPAP ใน downstream

ห่วงโซ่สาเหตุเป็นแบบตรง เมื่อข้อมูลการออกแบบเฟสหนึ่งสมบูรณ์ บันทึกการออกแบบจะถูกแก้ไขโดยเร็ว เมื่อเฟสสามมีการทดสอบรันนำร่อง แผนการควบคุมจะถูกทดสอบกับความเป็นจริงและช่องว่างความสามารถจะถูกปิด เมื่อเฟสสี่ใช้เครื่องมือและวัสดุจากการผลิตในการทดสอบการตรวจสอบผลลัพธ์ การทดสอบตัวอย่าง PPAP และการศึกษากระบวนการจะถูกสร้างขึ้นเป็นผลพลอยได้ ไม่ใช่ความพยายามที่แยกต่างหาก

การส่ง PPAP ของเราได้ถูกรวมเข้าในแผนโครงการ APQP ตั้งแต่วันแรก เราจะแมปแต่ละองค์ประกอบของ PPAP กับช่วงของ APQP ที่สร้างมันขึ้นมาและกำหนดเกณฑ์ออกจากช่วงเพื่อยืนยันความสมบูรณ์ การเตรียมการกลายเป็นงานรวบรวมข้อมูล ไม่ใช่การสำรวจข้อมูล เรายังวางแผนการตรวจสอบภายในก่อน PPAP เพื่อชี้ให้เห็นช่องว่างในขณะที่ยังมีเวลาแก้ไข

กลยุทธ์สุดท้ายคือการมองว่า PPAP ไม่ใช่ประตูที่ต้องผ่านพิสูจน์ แต่เป็นการรับรองว่าระบบคุณภาพได้ผล กลยุทธ์นี้เป็นสิ่งจาเป็น การมีวินัยไม่ใช่