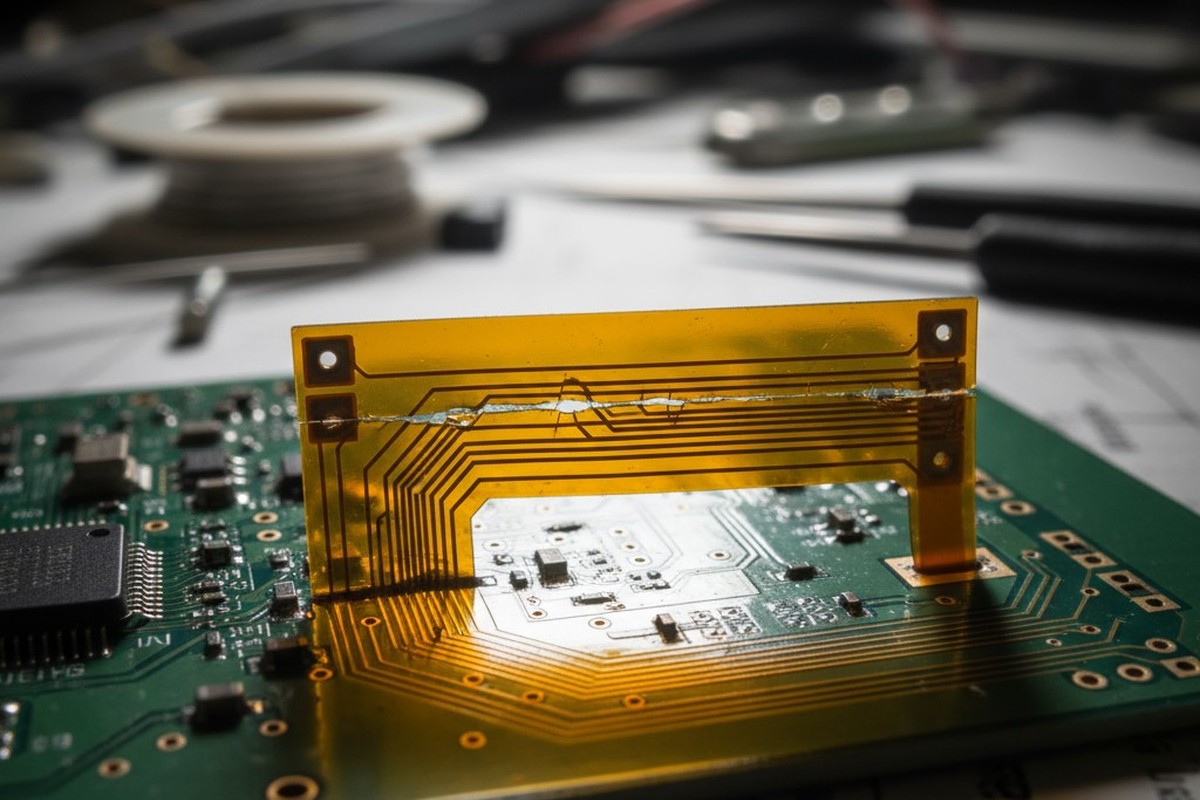

วงจรรัดแข็ง-ยืดหยุ่นอาจดูสมบูรณ์แบบใน CAD วิ่งได้อย่างงดงามผ่านตัวเรือนผลิตภัณฑ์สามมิติ และยังคงเกิดการแตกร้าวหลังจากวงจรภาคสนามห้าร้อยรอบ นี่ไม่ใช่ข้อผิดพลาดของการจำลองหรือความละเลยกฎการออกแบบ อย่างน้อยก็ไม่ใช่ มันคือความล้มเหลวที่เกิดจากช่องว่างระหว่างไฟล์การออกแบบที่ระบุไว้และกฎของฟิสิกส์ของความเมื่อยล้าของทองแดงที่ทนได้ ความสมบูรณ์แบบในเชิงความงามของการจัดวางซ้อนกันที่ดูเหมือนไม่บอกอะไรเกี่ยวกับโครงสร้างเกรน, น้อยเกี่ยวกับการกระจายแรงเครียดใน coverlay และน้อยกว่านั้นเกี่ยวกับความเป็นจริงของการผลิตที่กำหนดว่าขอบเสริมความแข็งแรงจะรวมตัวกันหรือแพร่แรงเครียด

ความน่าเชื่อถือในแอปพลิเคชันแบบไดนามิกของ flex ถูกสร้างขึ้นจากการจัดการสี่ตัวแปรที่ควบคุมความต้านทานของทองแดงต่อแรงเครียดรอบวง: ทิศทางเกรน, รูปทรงของสายไฟ, หน้าต่าง Coverlay และตำแหน่งของเสริมความแข็งแรง ทิศทางเกรนเป็นรากฐานของความทนทานต่อความเมื่อยล้า การวางเส้นสายไฟเป็นไปเพื่อกระจายหรือรวมแรงกดดัน การตั้งค่าหน้าต่าง coverlay เพื่อวางแกนกลางของการงอ เสริมความแข็งแรงควบคุมโซนการเปลี่ยนผ่านที่สำคัญซึ่งการงอเริ่มต้นและแรงกดเพิ่มขึ้น

เหล่านี้ไม่ใช่ของตกแต่งอิสระที่ใช้กับการออกแบบ พวกมันเป็นทางเลือกกลไกที่ขึ้นอยู่ด้วยกันซึ่งต้องสอดคล้องกับพฤติกรรมฟิสิกส์ของฟอยล์ทองแดงแบบรีดภายใต้ความเครียดซ้ำๆ การเข้าใจเหตุผลเชิงสาเหตุเบื้องหลังตัวเลือกเหล่านี้คือความแตกต่างระหว่างการออกแบบที่ล้มเหลวและการสร้างที่ยืนหยัด

กลไกของความเมื่อยล้าของทองแดง

ทองแดงล้มเหลวภายใต้การงอซ้ำๆ เพราะเป็นโลหะโพรงผลึกรวมที่เกิดการเปลี่ยนรูปพลาสติกสะสม วงจรความงอแต่ละครั้งทำให้ทองแดงเครียดเกินขีดจำกัดในบริเวณที่มีการงอเฉพาะ โดยเฉพาะที่ผิวด้านนอกของการงอซึ่งแรงดึงสูงสุด วัสดุไม่ได้กลับคืนสู่สภาวะเดิม แต่พอ dislocations ภายในโครงสร้างเกรนเคลื่อนที่และสะสม ทำให้ทองแดงแข็งตัวและสร้างตำแหน่งรุนแรงสำหรับรอยร้าว ในรอบหรือพันธบัตรของการเคลื่อนที่เหล่านี้ microcracks จะขยายตัวตามเส้นแบ่งเกรนจนเกิดการแตกหักสมบูรณ์ เมื่อมีวงจรเพียงพอและความเครียดเพียงพอ การล้มเหลวเป็นสิ่งที่หลีกเลี่ยงไม่ได้ งานของผู้ออกแบบคือลดความเครียดนั้นและเพิ่มจำนวนวงจรที่ต้องใช้เพื่อให้รอยร้าวเริ่มต้น

โครงสร้างเกรนและการลื่นไหลตามผลึก

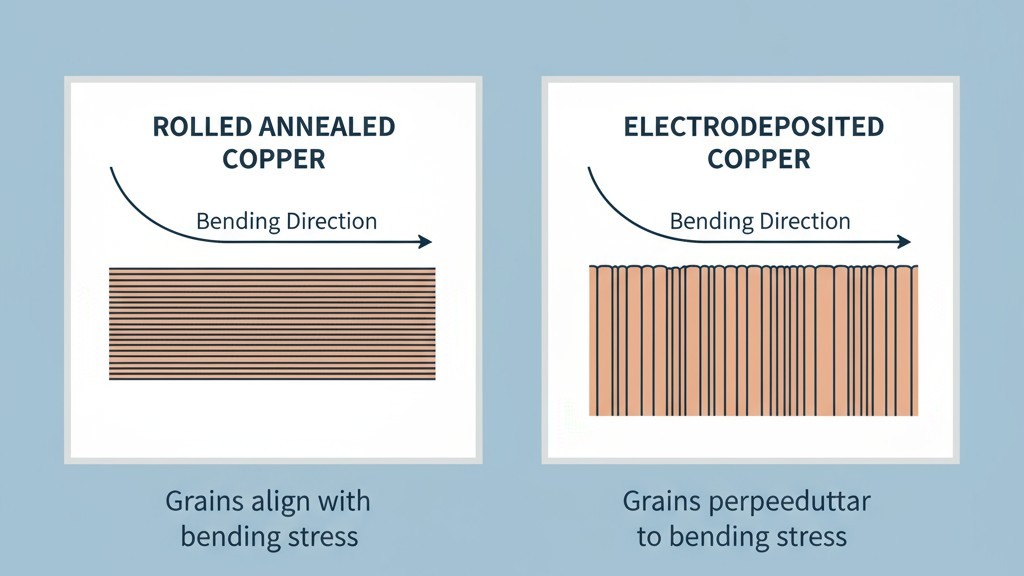

ฟอยล์ทองแดงที่ถูกอิเล็กโตรเคมีตก จัดเป็นโครงสร้างเกรนแบบคอลัมน์ที่ตั้งฉากกับระนาบฟอยล์ ซึ่งเป็นตัวเลือกที่ถูกต้องสำหรับการใช้งานแบบไดนามิก ฟอยล์ทองแดงที่ผ่านการรีดและอัดขึ้นรูป มีเกรนที่ยาวขึ้นเรียงตามทิศทางการรีด เมื่อทองแดงงอ การเปลี่ยนรูปพลาสติกจะเกิดขึ้นเมื่อ dislocations เคลื่อนที่ตามแนวรอยลื่นในแต่ละเกรน ขอบเขตเกรนเป็นเสมือนอุปสรรค ทำให้ dislocations ค้างคาอยู่และเพิ่มความเครียดในบริเวณ การมีทิศทางของขอบเขตเหล่านี้เทียบกับแรงกดดันที่ถูกนำไปใช้จะเป็นตัวกำหนดว่าการเคลื่อนที่ของ dislocations ง่ายหรือยากแค่ไหนและความเมื่อยล้าของวัสดุจะเป็นอย่างไร

ในทองแดงรีด การงอขนานไปกับเกรนที่ยาวทำให้การเคลื่อนที่ของ dislocations ข้ามขอบเขตน้อยลง กระจายแรงดันได้ดีขึ้นและชะลอการเกิดรอยร้าว การงอในแนวตั้งฉากกับทิศทางเกรนทำให้ dislocations ข้ามขอบเขตหลายแห่งในระยะทางสั้น ส่งผลให้แรงดันรวมตัวและเร่งความล้มเหลว ความแตกต่างนี้ไม่ใช่เรื่องเล็กน้อย การทำวงจร Flex Circuit ที่งอขนานกับเกรนสามารถล้มเหลวในสองพันรอบ ในขณะที่รูปทรงเดียวกันที่งอในแนวตั้งฉากอาจอยู่ได้ถึงสองหมื่นรอบ โครงสร้างเกรนมองไม่เห็นในไฟล์ CAD แต่เป็นตัวแปรที่มีอิทธิพลมากที่สุดต่อสมรรถภาพความเมื่อยล้า

ความเข้มข้นของแรงกดดันที่แนวแกนของการงอ

เมื่อวงจรแบบยืดหยุ่นเกิดการโค้งงอ รัศมีภายนอกจะได้รับแรงดึง รัศมีภายในจะถูกอัดแน่น และแกนกลางที่อยู่ระหว่างนั้นจะไม่เกิดความเครียดใด ๆ ความรุนแรงของความเครียดเป็นสัดส่วนกับระยะห่างจากแกนกลางนี้และผกผันกับรัศมีของการโค้งงอ การโค้งงอที่คมกว่าหรือลักษณะโครงสร้างที่หนากว่าจะให้ความเครียดสูงขึ้นทั้งสิ้น

ความเครียดนี้ไม่ได้สม่ำเสมอ มันจะสูงสุดที่จุดศูนย์กลางของการโค้งและลดลงไปยังส่วนที่แข็งแรงของโครงสร้าง คุณสมบัติใดก็ตามที่รบกวนสนามความเครียดนี้—เช่น การเปลี่ยนความกว้างของเส้นทางแบบกะทันหัน การวางตัวเสริมแรงไม่ดี—จะสร้างความเข้มข้นของความเครียด การแตกหักจะเริ่มต้นที่ความเข้มข้นเหล่านี้ ไม่ใช่แบบสุ่ม ดังนั้น การออกแบบวงจรแบบยืดหยุ่นจึงไม่ใช่แค่การเลือกรัศมีของการโค้งงอ แต่คือการระบุว่าความเครียดจะสูงสุดที่ตำแหน่งใด โดยต้องรักษาค่าที่ระดับความล้าของทองแดงและกำจัดความไม่สมบูรณ์ทางเรขาคณิตที่สร้างความเครียดใหม่

1. ทิศทางเกรนทองแดง: ตัวแปรหลัก

สำหรับการใช้งานใด ๆ ที่ต้องการรอบมากกว่าหลายพันรอบ คำแนะนำให้กำหนดทิศทางการปั่นของฟอยล์ทองแดงให้เป็นแนวตั้งฉากกับแกนการโค้งงอ นี่ไม่ใช่แนวทางปฏิบัติทั่วไป แต่เป็นข้อจำกัดของวัสดุที่ได้จากพฤติกรรมความล้าของทองแดงที่ผ่านการรีด ซึ่งผู้ผลิตที่ไม่ควบคุมทิศทางเกรนจะส่งผลให้เกิดความเสี่ยงในการวัดผลที่ครึ่งหนึ่งของความน่าจะเป็น—ทองแดงอาจจะมีทิศทางที่อ่อนแอที่สุด นักออกแบบที่ไม่ระบุทิศทางก็ได้มอบความเสี่ยงต่อความน่าเชื่อถือที่สำคัญที่สุดให้กับโอกาส

ระบุทิศทางการรีด

ภาพวาดการผลิตต้องประกอบด้วยเครื่องหมายบอกทิศทางเกรนสำหรับทุกพื้นที่ที่ต้องการความยืดหยุ่นแบบไดนามิก สำหรับบานพับแกนเดียว ให้ใช้ลูกศรหนึ่งลูกพร้อมคำอธิบาย เช่น “ทิศทางการรีดของทองแดงตามลูกศร, แนวตั้งฉากกับแกนโค้ง” นักออกแบบยังต้องยืนยันว่าสถาบันผู้ผลิตได้รวบรวมทองแดงที่ผ่านการรีดและบำบัดด้วยความร้อนโดยมีทิศทางเกรนที่กำหนดไว้ ไม่ใช่ทุกรายจะสามารถทำได้ ซัพพลายเออร์ราคาถูกหรือที่ทำเร็วมักใช้ฟอยล์อิเลคโทรเคมีกหรือซื้อแผ่นทองแดงรีดโดยไม่ติดตามทิศทาง

ถ้าวงจรโค้งงอในหลายทิศทาง อาจเป็นไปไม่ได้ที่จะจัดแนวเกรนให้เหมาะสมสำหรับทุกแกน นักออกแบบจึงควรให้ความสำคัญกับแกนที่มีจำนวนรอบหรือแรงดันสูงสุด และยอมรับประสิทธิภาพที่ลดลงในส่วนอื่น ๆ การเปรียบเทียบนี้ต้องได้รับการบันทึกและสื่อสาร ไม่ใช่ปล่อยให้เป็นนัย กระบวนการของผู้ผลิตเป็นกุญแจ สำเร็จรูปที่ใช้กระบวนการม้วนต่อเนื่องสามารถจัดแนวแผงให้ตรงตามข้อกำหนดได้ง่าย ในขณะที่กระบวนการใส่แผ่นอาจควบคุมได้น้อยกว่าหรือมีค่าใช้จ่ายเพิ่มเติม ต้องได้รับการยืนยันระหว่างการตรวจสอบการออกแบบ

เมื่อไม่สามารถควบคุมทิศทางของเกรนได้

หากทิศทางของเกรนไม่สามารถควบคุมได้ การออกแบบต้องชดเชยด้วยเรขาคณิต เพิ่มรัศมีการโค้งเพื่อช่วยลดความเครียด ทำให้เส้นทางกว้างขึ้นเพื่อช่วยลดความหนาแน่นของกระแสและความร้อน ถ้าแอปพลิเคชันอนุญาต ให้ลดจำนวนรอบเป้าหมาย ใช้เส้นทางแบบขีดหรือโค้งแทนเส้นตรงเพื่อกระจายแรงกดดัน ระบุแผ่นทองแดงที่บางลงเท่าที่จะเป็นไปได้ เนื่องจากสามารถโค้งงอได้ด้วยความเครียดที่ต่ำกว่าที่รัศมีที่กำหนด แม้ว่ากลยุทธ์เหล่านี้จะไม่สามารถเรียกคืนประสิทธิภาพของการจัดแนวเกรนที่ถูกต้องได้ทั้งหมด แต่ก็สามารถทำให้การออกแบบที่ไม่ได้ควบคุมสามารถนำไปใช้ได้ในงานที่ต้องการวงจรน้อยพันรอบ

2. รูปทรงของเส้นทางสายไฟ

เส้นทางที่สายนำทางของเส้นทางบนพื้นที่ยืดหยุ่นสร้างขึ้นเป็นตัวกำหนดว่ามันจะมีปฏิสัมพันธ์กับความเครียดจากการโค้งงออย่างไร การวางเส้นทางสำหรับความยืดหยุ่นแบบพลวัตไม่ใช่เรื่องของการลดความยาวเส้นนำทางหรือการเพิ่มความหนาแน่น แต่มันคือการสร้างเรขาคณิตที่กระจายความเครียดอย่างเท่าเทียมและหลีกเลี่ยงความไม่ต่อเนื่อง

แนวทางของเส้นทาง

ในอุดมคติ เส้นทางทั้งหมดควรวิ่งคู่ขนานกับแกนการโค้งงอ เข้าสู่และออกจากพื้นที่ยืดหยุ่นตามขอบด้านยาว ซึ่งจะรักษาแต่ละเส้นทางให้อยู่ในบริเวณที่ความเครียดแทบจะคงที่ ไม่บังคับให้ข้ามเกรนจากแรงดึงไปยังการอัดแน่น การเลือกง่าย ๆ นี้สามารถเพิ่มอายุการใช้งานของความเมื่อยล้าขึ้นเป็นสามเท่าหรือมากกว่าการวางเส้นทางตามแนวตั้งฉาก แม้จะมีการจัดแนวเกรนที่ถูกต้องก็ตาม

เมื่อเส้นทางต้องข้ามแกนการโค้งงอ—for example, เพื่อเชื่อมต่อส่วนประกอบด้านตรงข้ามของพับ—ลดจำนวนจุดตัดให้น้อยที่สุด ทำเส้นทางเหล่านั้นให้กว้างที่สุดเท่าที่ความต้องการของความต้านทานและความต้านทานสิ่งกีดขวางจะอนุญาต เส้นทางที่กว้างขึ้นสามารถทนต่อความเครียดสูงขึ้นได้ ถ้าจำเป็นต้องมีเส้นทางหลายเส้นข้ามกัน ให้เว้นระยะพวกมันตามความยาวของพื้นที่ยืดหยุ่น แทนที่จะรวมกลุ่มไว้ที่ตรงกลางซึ่งความเครียดจะสูงสุด

ความกว้าง ระยะห่าง และการแรเงา

เส้นทางที่เปลี่ยนความกว้างในพื้นที่ยืดหยุ่นจะสร้างจุดสะสมความเครียดที่จุดเปลี่ยนแปลง ควรรักษาความกว้างของเส้นทางให้คงที่ตลอดพื้นที่ยืดหยุ่น การเปลี่ยนความกว้างที่จำเป็นควรเกิดขึ้นในส่วนที่แข็งแรงของวงจร โดยให้ห่างจากเส้นขอบของพื้นที่ยืดหยุ่นอย่างน้อยห้าขนาดความกว้างของเส้นทาง

สำหรับการออกแบบที่ต้องการความต้านทานควบคุมหรือกระแสสูงในความกว้างของพื้นที่ยืดหยุ่นที่แคบ เส้นทางแรเงาเสนอทางออกเป็นการแลกเปลี่ยน เส้นทางแรเงาคือบริเวณทองแดงกลมที่มีร่องเป็นระยะ ๆ วิ่งตามแนวแกนการโค้งงอ ซึ่งสร้างนิ้วมือแคบ ๆ ที่ยืดหยุ่นได้ง่ายขึ้น ช่วยลดความแข็งแรงของชั้นทองแดงโดยรวมและลดความเครียด การแลกเปลี่ยนคือลดความสามารถในการรับกระแสและความซับซ้อนในการผลิต

ระยะห่างของเส้นทางควรมีความกว้างขวาง เส้นทางที่อยู่ใกล้กันจะสร้างชั้นทองแดงที่แข็งแรงขึ้นและสะสมความเครียด ควรมีระยะห่างอย่างน้อยสองเท่าของความกว้างเส้นทางเป็นจุดเริ่มต้น หากรัศมีการโค้งงอที่แคบมาก ควรเพิ่มเป็นสามหรือสี่เท่าของความกว้าง

จุดยึดและหยดน้ำตา

การเปลี่ยนผ่านจากส่วนแข็งไปยังโซนยืดหยุ่นเป็นจุดที่มีการเปลี่ยนแปลงเชิงกลอย่างฉับพลันและความเครียดสูง หากรอยต่อเข้าสู่โซนยืดหยุ่นด้วยมุมแหลม ฟีเจอร์นี้จะกลายเป็นจุดล้มเหลว รอยต่อจะแตกที่จุดยึดของมัน ไม่ใช่ตรงกลางของการโค้ง

หยดน้ำตาเป็นทางออกมาตรฐาน หยดน้ำตาค่อยๆ ขยายสายรอยต่อเมื่อออกจากแถบหรือแผ่นรองรับ ในการเปลี่ยนจากความแข็งไปยังความยืดหยุ่น แนวคิดนี้นำไปใช้กับบริเวณยึดทั้งหมด สายรอยต่อควรขยายตัวเมื่อเข้าใกล้ขอบโซนยืดหยุ่น แล้วค่อยๆ ลดขนาดกลับไปตามความกว้างที่ต้องการเมื่อพ้นโซนความเครียดสูง นี้จะกระจายเกรเดียนท์ความเครียดไปตามระยะทางที่นานขึ้น หลีกเลี่ยงการยึดรอยต่อโดยตรงกับแถบรองรับที่ขอบ ปรับตำแหน่งแถบรองรับให้ห่างจากขอบอย่างน้อยหนึ่งมิลลิเมตรในส่วนแข็งและใช้เส้นทางที่เรียบและโค้งงอเข้าสู่โซนยืดหยุ่น

3. การตั้งค่าหน้าต่าง Coverlay เพื่อควบคุมแกนกลาง

แกนกลางเป็นระนาบภายในวงจรยืดหยุ่นที่ประสบกับความเครียดเป็นศูนย์ในระหว่างการโค้ง ในการเรียงซ้อนอย่างสมมาตรอย่างสมบูรณ์ ระนาบนี้จะอยู่ภายในชั้นทองแดงเอง ลดความเครียด อย่างไรก็ตาม โครงสร้างวงจรยืดหยุ่นมาตรฐานมีลักษณะไม่สมมาตร ฟิล์มทีครอบคลุมป้องกันปกติจะหนากว่าพอลิไอมายด์ฐานด้านล่างทองแดง ซึ่งทำให้แกนกลางเคลื่อนไปจากทองแดงและไปทางด้านหนาของครอบคลุม ความเคลื่อนไหวเล็กน้อยนี้สามารถเพิ่มความเครียดของทองแดงได้เพียงพอที่จะลดอายุการใช้งานอย่างอ่อนโยนลง 30-50TP6T

เทคนิคการตัดหน้าต่างครอบคลุมเป็นวิธีการคืนความสมมาตร มันเกี่ยวข้องกับการเอาฟิล์มครอบคลุมและกาวในบริเวณที่มีความเครียดสูงสุดของการโค้ง ปล่อยให้เหลือแต่พอลิไอมายด์ฐานและทองแดง ซึ่งทำให้แกนกลางเคลื่อนไปทางทองแดงอย่างมากและเพิ่มอายุการใช้งานของเฟตได้อย่างมาก การแลกเปลี่ยนคือทองแดงจะเปิดเผย ดังนั้นเทคนิคนี้ใช้ได้เฉพาะในสถานการณ์ที่ไม่จำเป็นต้องมีการป้องกันสิ่งแวดล้อมหรือสามารถเพิ่มได้ในภายหลัง

รูปร่างหน้าตาของหน้าต่างเป็นสิ่งสำคัญ ควรอยู่ตรงจุดศูนย์กลางของแกนโค้งและยื่นออกไปอย่างน้อยสามเท่าของรัศมีการโค้งไปตามแนวแกน ขอบของหน้าต่างต้องอยู่ห่างจากขอบเขตแข็ง-ยืดหยุ่นอย่างน้อยสองมิลลิเมตรเพื่อป้องกันการสร้างความเครียดสะสมใหม่ที่ความแข็งแกร่งของการเรียงซ้อนเปลี่ยนแปลงอย่างฉับพลัน หากไม่สามารถเอาฟิล์มครอบคลุมออกได้ ทางเลือกคือการกำหนดการเรียงซ้อนแบบสมมาตรตั้งแต่ต้นโดยใช้ชั้นพอลิไอมายด์บาง ๆ ที่แปะอยู่บนทองแดง ซึ่งมีต้นทุนมากขึ้นแต่ได้ผลลัพธ์เหมือนเดิมโดยไม่เปิดเผยทองแดง

4. การวางตำแหน่งเสริมความแข็งแรงสำหรับการจัดการการเปลี่ยนผ่าน

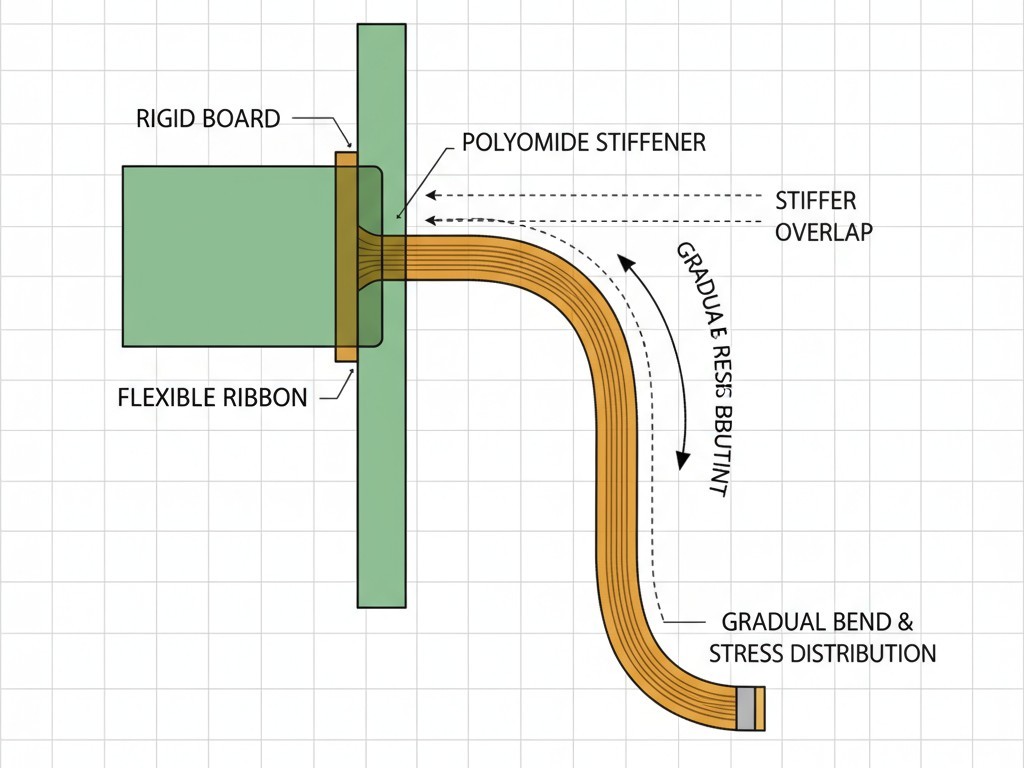

การเปลี่ยนจากความแข็งไปยังความยืดหยุ่นเป็นบริเวณที่มีความเครียดสูงสุดในหลายแอพพลิเคชันที่เคลื่อนไหว วงแข็งไม่โค้งงอ บังคับให้เกิดการเปลี่ยนรูปทั้งหมดในช่วงไม่กี่มิลลิเมตรแรกของโซนยืดหยุ่น ตัวควบคุมความแข็งแรงถูกใช้เพื่อจัดการกับการเปลี่ยนผ่านนี้ ควบคุมจุดเริ่มต้นของการโค้งและเพิ่มความยาวของโซนเปลี่ยนผ่านเพื่อลดความเครียดสูงสุด

ตัวควบคุมความแข็งแรงเป็นชั้นวัสดุ โดยปกติเป็นแผ่นฟิล์มพอลิไอมายด์ ผูกติดกับส่วนแข็งและยื่นออกมาเพียงเล็กน้อยนอกจากบริเวณโค้ง การป้องกันนี้ป้องกันการโค้งงอในจุดที่ใช้งาน ซึ่งบังคับให้การโค้งเริ่มต้นที่ขอบของมัน โดยการออกแบบให้ขอบโค้งอย่างค่อยเป็นค่อยไปสามารถทำได้โดยการตัดแต่งวัสดุของตัวควบคุมความแข็งแรงด้วยเครื่องมือเล็ก ๆ ใช้ชั้นซ้อนกันหลายชั้น หรือสั่งซื้อฟิล์มที่มีความลาดเอียงโดยธรรมชาติ ความลาดเอียงควรมีความยาวอย่างน้อยสามมิลลิเมตรสำหรับการใช้งานที่มีรอบสูง

วัสดุและรูปทรงขอบของตัวควบคุมความแข็งแรง

ฟิล์มพอลิไอมายด์เป็นวัสดุที่พบได้บ่อยที่สุดสำหรับตัวควบคุมความแข็งแรงในงานยืดหยุ่นแบบเคลื่อนไหว มันแข็งพอที่จะควบคุมตำแหน่งของการโค้งงอ แต่ก็ยืดหยุ่นพอที่จะหลีกเลี่ยงการสร้างขอบที่แข็งและเป็นจุดสะสมความเครียด ตัวควบคุมด้วยโลมักจะไม่เหมาะสม เนื่องจากขอบที่แข็งจะแสดงความเครียดที่คมชัด

ขอบของตัวควบคุมความแข็งแรงต้องจัดตำแหน่งอย่างแม่นยำ กฎที่ดีคือวางขอบห่างจากจุดศูนย์กลางของรัศมีการโค้งหนึ่งถึงสองเท่า ควรให้ขอบค่อยเป็นค่อยไป ไม่ใช่ตัดเป็นสี่เหลี่ยม ขอบที่ไล่ระดับสร้างการเปลี่ยนความแข็งแรงอย่างค่อยเป็นค่อยไป นี้สามารถทำได้โดยการตัดแต่งวัสดุตัวควบคุมความแข็งแรงโดยเครื่องตัดเฉือนชิ้นวัสดุหลายชั้น หรือใช้แผ่นฟิล์มที่ธรรมชาติมีความลาดเอียง ความลาดเอียงควรมีความยาวอย่างน้อยสามมิลลิเมตรสำหรับงานที่ต้องการรอบสูง

สำหรับวงจรที่โค้งจากส่วนแข็งตรงกลาง ตัวควบคุมความแข็งแรงจะกำหนดขอบเขตของพื้นที่ยืดหยุ่น ความยาวของโซนนี้สำคัญมาก ต้องยาวพอที่จะรองรับการโค้งโดยไม่ทำให้ทองแดงเสียหายอย่างรุนแรง กฎการออกแบบที่เชื่อถือได้คือให้โซนยืดหยุ่นมีความยาวอย่างน้อยหกเท่าของรัศมีการโค้ง สำหรับรัศมีการโค้ง 5 มิลลิเมตร ขอบของตัวควบคุมความแข็งแรงควรอยู่ห่างกันอย่างน้อย 30 มิลลิเมตร

การตรวจสอบความถูกต้องของการออกแบบนอกเหนือจากโมเดล CAD

การวางผังของวงจรยืดหยุ่นที่ผ่านการตรวจสอบกฎการออกแบบซอฟต์แวร์ทั้งหมดยังอาจล้มเหลว เครื่องมือ CAD อธิบายเรขาคณิต; พวกมันไม่พิจารณาทิศทางเกรน ตำแหน่งแกนกลาง หรือความเครียดสะสมที่ขอบของตัวควบคุมความแข็งแรง การตรวจสอบความถูกต้องต้องออกจากสภาพแวดล้อม CAD เพื่อยืนยันว่าการออกแบบสอดคล้องกับฟิสิกส์ของวัสดุและว่าผูผลิตสามารถดำเนินการตามได้ตามที่ตั้งใจไว้

เริ่มต้นด้วยการพูดคุยโดยตรงกับผู้ผลิตเพื่อยืนยันว่าพวกเขาสามารถแหล่งและควบคุมทิศทางเกรนทองแดงแบบม้วนได้ จากนั้นตรวจสอบเนื้อวัสดุของสแต็กอัปจริง เช่น ความหนาของครอบคลุมลักษณะชื้นกาว ความคลาดเคลื่อนในการลงทะเบียน เพื่อคำนวณตำแหน่งแกนกลางใหม่โดยขึ้นอยู่กับความเป็นจริง ไม่ใช่สมมติฐานทั่วไป กระบวนการวางตำแหน่งตัวควบคุมความแข็งแรงของผู้ผลิต รวมถึงความแม่นยำตำแหน่งและความสามารถในการทำให้ขอบไล่ระดับ ต้องถูกรวมเข้าไปในแบบ

การสร้างต้นแบบเปิดเผยความจริง รอยร้าวที่เริ่มต้นที่จุดขอบเขตระหว่างความแข็งและความยืดหยุ่นชี้ให้เห็นถึงการบรรเทาความเครียดที่ไม่เพียงพอ ซึ่งอาจเกิดจากตำแหน่งที่วางเสริมความแข็งแรง หรือการยึดติดของรอยเท้าด้วยสายไฟที่อ่อนแอ รอยร้าวที่อยู่ตรงกลางโซนยืดหยุ่นแสดงถึงทิศทางเส้นใยที่ไม่ถูกต้อง หรือรัศมีโค้งที่บีบแน่นเกินไป แต่ละรูปแบบการล้มเหลวชี้ให้เห็นถึงตัวแปรเฉพาะที่ต้องแก้ไข

สำหรับเป้าหมายที่เกินกว่าเทียนพันครั้ง การทดสอบเร่งด่วนเป็นสิ่งสำคัญ ซึ่งรวมถึงการงอต้นแบบด้วยความถี่สูงขึ้นหรือรัศมีที่แน่นขึ้นเพื่อสะสมรอบอย่างรวดเร็ว ถึงแม้ว่าการทดสอบจะไม่สามารถแทนที่การออกแบบที่ดีได้ แต่สามารถเปิดเผยความสัมพันธ์ซับซ้อนระหว่างตัวแปรที่ยากต่อการคาดการณ์ กระบวนการออกแบบเป็นกระบวนการวนซ้ำ: ออกแบบตามฟิสิกส์ ทบทวนร่วมกับผู้ผลิต และทดสอบต้นแบบทางกายภาพ โมเดล CAD เป็นจุดเริ่มต้น ไม่ใช่ข้อพิสูจน์