บทนำสู่เคลือบกันความร้อน

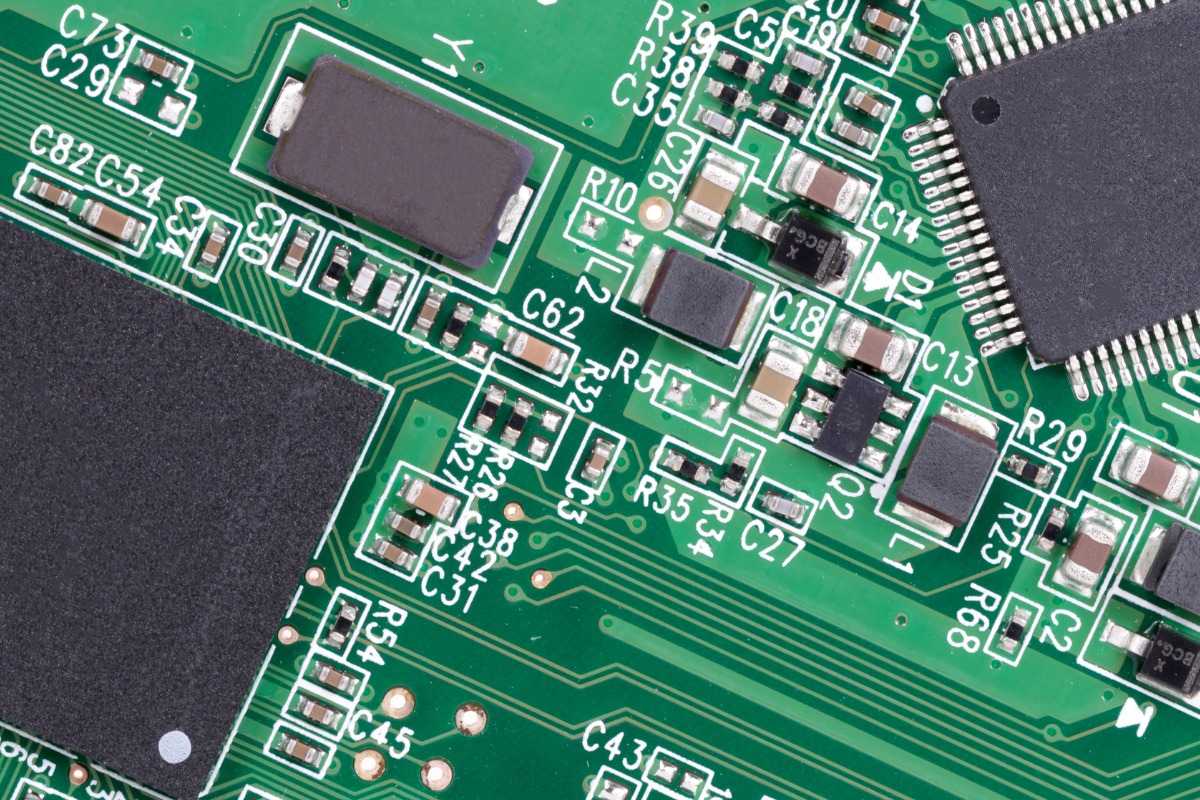

เคลือบกันความร้อนทำงานเงียบ ๆ อยู่เบื้องหลังเพื่อให้แน่ใจว่า PCB สามารถทนต่อความท้าทายของการใช้งานที่ตั้งใจไว้ ฟิล์มบาง ๆ ที่เป็นสารป้องกันนี้ ซึ่งโดยทั่วไปมีความหนา 25-250 ไมโครเมตร ถูกนำไปใช้บนพื้นผิวของ PCB ครอบคลุมและปกป้องจุดบัดกรี ขาอุปกรณ์ ร่องรอยที่เปิดเผย และพื้นที่โลหะอื่น ๆ จากการกัดกร่อน โดยการให้เกราะฉนวนไฟฟ้า เคลือบกันความร้อนรักษาระดับความต้านทานฉนวนผิวระยะยาว (SIR) เพื่อความสมบูรณ์ในการทำงานของอุปกรณ์

วัตถุประสงค์หลักของเคลือบกันความร้อนคือการป้องกัน PCB จากปัจจัยสิ่งแวดล้อมที่อาจนำไปสู่การเสื่อมสภาพและความล้มเหลว ซึ่งรวมถึงความชื้น สเปรย์เกลือ สารเคมี และอุณหภูมิที่สูงสุด ซึ่งทั้งหมดนี้สามารถทำให้เกิดการกัดกร่อน การเจริญเติบโตของเชื้อรา และความล้มเหลวทางไฟฟ้า การป้องกันที่เคลือบกันความร้อนให้มาช่วยให้สามารถใช้แรงดันไฟฟ้าสูงขึ้นและระยะห่างของเส้นทางที่ใกล้ชิดกันมากขึ้น ซึ่งช่วยให้นักออกแบบสามารถตอบสนองความต้องการที่เพิ่มขึ้นสำหรับการทำให้เล็กลงและความน่าเชื่อถือในอิเล็กทรอนิกส์สมัยใหม่

เคลือบกันความร้อนประกอบด้วยเรซินโพลีเมอร์ ซึ่งเป็นโครงสร้างหลักของฟิล์มป้องกัน เรซินเหล่านี้มักถูกละลายด้วยตัวทำละลายเพื่ออำนวยความสะดวกในการใช้งานและให้แน่ใจว่าการไหลและการคลุมคลุมเป็นไปอย่างถูกต้อง นอกจากนี้ อาจมีการผสมสารเติมแต่งต่าง ๆ ลงในสูตรเคลือบเพื่อให้คุณสมบัติพิเศษ เช่น การยึดเกาะที่ดีขึ้น ความยืดหยุ่น หรือความต้านทาน UV

ความสำคัญของเคลือบกันความร้อนไม่สามารถมองข้ามได้ในยุคปัจจุบันของอิเล็กทรอนิกส์ เนื่องจากอุปกรณ์มีขนาดเล็กลง มีพลังงานมากขึ้น และคาดว่าจะทำงานได้อย่างน่าเชื่อถือในสภาพแวดล้อมที่ท้าทายมากขึ้น ความต้องการในการป้องกัน PCB อย่างมีประสิทธิภาพไม่เคยมาก่อน อุตสาหกรรมเช่น ยานยนต์ อวกาศ ทหาร อุตสาหกรรม และอิเล็กทรอนิกส์สำหรับผู้บริโภค พึ่งพาเคลือบกันความร้อนอย่างมากเพื่อให้แน่ใจว่าประสิทธิภาพและความน่าเชื่อถือในระยะยาวของผลิตภัณฑ์

ยิ่งไปกว่านั้น แนวโน้มที่มุ่งสู่การทำให้มีขนาดเล็กลงและความต้องการอิเล็กทรอนิกส์สวมใส่ที่เพิ่มขึ้นได้เน้นความสำคัญของการเคลือบแบบคอนฟอร์มมากขึ้น เมื่อ PCB ถูกบรรจุในพื้นที่ที่เล็กลงและเผชิญกับสภาพแวดล้อมที่รุนแรงขึ้น เช่น เหงื่อของมนุษย์ในกรณีของอุปกรณ์สวมใส่ คุณสมบัติการป้องกันของการเคลือบแบบคอนฟอร์มก็กลายเป็นสิ่งสำคัญยิ่งขึ้น

ประเภทของเคลือบกันความร้อน

การเคลือบแบบคอนฟอร์มมีหลายสูตร แต่ละสูตรมีคุณสมบัติและข้อดีเฉพาะตัว หมวดหมู่หลักของการเคลือบแบบคอนฟอร์มประกอบด้วยเรซินอะคริลิก (AR), เรซินซิลิโคน (SR), เรซินยูรีเทน (โพลียูรีเทน) (UR), อีพ็อกซี่, พาราไลน์ และเทคโนโลยีใหม่ เช่น การเคลือบนาโน

การเคลือบเรซินอะคริลิก (AR)

การเคลือบเรซินอะคริลิกเป็นหนึ่งในตัวเลือกที่พบได้บ่อยและคุ้มค่าที่สุดสำหรับการป้องกัน PCB ประกอบด้วยโพลิเมอร์อะคริลิกเทอร์โมพลาสติกที่ละลายอยู่ในสารละลายอินทรีย์ การเคลือบ AR ให้ความสามารถในการเป็นฉนวนไฟฟ้าที่ดีและความต้านทานความชื้นและการสึกหรอในระดับปานกลาง ข้อได้เปรียบหลักคือความง่ายในการใช้งานและการลบออก เนื่องจากสามารถละลายได้ง่ายด้วยสารละลายหลายชนิดโดยไม่ต้องเขย่า ซึ่งทำให้การซ่อมแซมและการซ่อมบำรุงในสนามเป็นไปได้ง่ายและคุ้มค่า อย่างไรก็ตาม การเคลือบ AR มีความต้านทานต่อสารละลายและไอระเหยของสารละลายต่ำ ซึ่งอาจจำกัดการใช้งานในบางกรณี เช่น การใช้งานที่สัมผัสกับไอระเหยน้ำมันเชื้อเพลิง

การเคลือบเรซินซิลิโคน (SR)

การเคลือบเรซินซิลิโคนให้การป้องกันที่ยอดเยี่ยมในช่วงอุณหภูมิที่กว้าง ทำให้เหมาะสำหรับการใช้งานที่สัมผัสกับความร้อนหรือความเย็นอย่างรุนแรง ให้ความสามารถในการทนต่อสารเคมี ความชื้น และความยืดหยุ่นเนื่องจากธรรมชาติของยาง อย่างไรก็ตาม คุณสมบัตินี้ก็ทำให้มันเสี่ยงต่อการสึกหรอ การเคลือบ SR มักใช้ในสภาพแวดล้อมที่มีความชื้นสูง และพบการใช้งานในการป้องกันระบบไฟ LED เนื่องจากสูตรเฉพาะสามารถทาโดยตรงบน LED โดยไม่ทำให้สีเปลี่ยนหรือความเข้มลดลง ข้อเสียหลักของการเคลือบ SR คือความยากในการลบออก ซึ่งมักต้องใช้สารละลายเฉพาะ การแช่เป็นเวลานาน และการเขย่า

การเคลือบเรซินยูรีเทน (UR)

การเคลือบเรซินยูรีเทนมีชื่อเสียงในด้านความต้านทานความชื้นและสารเคมีที่ยอดเยี่ยม รวมถึงความทนทานต่อการสึกหรอที่เหนือกว่า เมื่อรวมกับความต้านทานสารละลาย UR จะเป็นการยากที่จะลบออก โดยมักต้องใช้สารละลายเฉพาะ การแช่เป็นเวลานาน และการเขย่า เช่นเดียวกับการเคลือบ SR การเคลือบ UR มักระบุสำหรับการใช้งานในอุตสาหกรรมการบินและอวกาศ ซึ่งการสัมผัสกับไอระเหยน้ำมันเชื้อเพลิงเป็นความกังวลหลัก

การเคลือบแบบอีพ็อกซี่

การเคลือบอีพ็อกซี่เป็นระบบสองส่วนที่ทำให้เกิดการแข็งตัวเป็นชั้นเคลือบที่แข็งแรงและทนทาน ให้ความสามารถในการต้านทานความชื้น สารเคมี และการสึกหรอ การเคลือบอีพ็อกซี่ยังมีการยึดเกาะกับพื้นผิวได้ดี ทำให้เหมาะสำหรับการใช้งานที่ต้องการการป้องกันสูง อย่างไรก็ตาม ความแข็งตัวอาจเป็นข้อเสีย เนื่องจากมีความยืดหยุ่นน้อยกว่าประเภทการเคลือบอื่น ๆ การลบอีพ็อกซี่หลังจากแข็งตัวก็เป็นเรื่องยาก ซึ่งอาจทำให้กระบวนการซ่อมแซมซับซ้อนขึ้น

การเคลือบแบบพาราไลน์

การเคลือบพาราไลน์ถูกนำไปใช้โดยใช้กระบวนการระเหิดไอระเหยที่เป็นเอกลักษณ์ ทำให้ได้ชั้นเคลือบที่บางและสม่ำเสมอโดยไม่มีรูรั่ว ให้ความสามารถในการเป็นฉนวนไฟฟ้าที่ยอดเยี่ยมและความต้านทานต่อความชื้น สารละลาย และอุณหภูมิสุดขีด วิธีการระเหิดไอระเหยช่วยสร้างชั้นเคลือบที่บางมากแต่ยังคงให้การป้องกันที่ยอดเยี่ยม อย่างไรก็ตาม อุปกรณ์เฉพาะที่จำเป็นสำหรับการใช้งานและความยากในการลบออกเพื่อการซ่อมแซมเป็นข้อเสียสำคัญ

เทคโนโลยีการเคลือบใหม่

ในขณะที่อุตสาหกรรมอิเล็กทรอนิกส์ยังคงพัฒนาเทคโนโลยีที่ใช้ในการเคลือบแบบคอนฟอร์ม เช่น การเคลือบนาโน ซึ่งเป็นกลุ่มของการเคลือบที่บางมากที่ให้ความสามารถในการกันน้ำและป้องกันความชื้นได้ดีขึ้น แม้ว่าเทคโนโลยีเหล่านี้ยังอยู่ในระยะเริ่มต้นของการพัฒนาและนำไปใช้ แต่ก็มีแนวโน้มดีสำหรับการใช้งานในอนาคตที่ความหนาและน้ำหนักของการเคลือบเป็นปัจจัยสำคัญ

คุณสมบัติและประโยชน์ของเคลือบกันความร้อน

การเคลือบแบบคอนฟอร์มมีคุณสมบัติและประโยชน์มากมายที่ทำให้เป็นสิ่งขาดไม่ได้ในการป้องกัน PCB ในการใช้งานต่าง ๆ คุณสมบัติเหล่านี้สามารถแบ่งออกเป็นการป้องกันสิ่งแวดล้อม คุณสมบัติทางไฟฟ้า การป้องกันทางกล ความน่าเชื่อถือที่เพิ่มขึ้น และประโยชน์ด้านการออกแบบ

การปกป้องสิ่งแวดล้อม

หนึ่งในหน้าที่หลักของการเคลือบแบบคอนฟอร์เมิลคือการป้องกัน PCB จากผลกระทบที่เป็นอันตรายของสภาพแวดล้อม การปกป้องสิ่งแวดล้อมที่สำคัญประกอบด้วย:

- ความต้านทานความชื้น: การเคลือบแบบคอนฟอร์เมิลให้เกราะกันความชื้นเข้าไป ซึ่งป้องกันการกัดกร่อนและไฟฟ้าลัดวงจรที่เกิดจากความชื้น การควบแน่น หรือ น้ำ

- ความต้านทานทางเคมี: การเคลือบแบบคอนฟอร์เมิลหลายชนิดมีความต้านทานต่อสารเคมีในระดับดีเยี่ยม รวมถึงตัวทำละลาย กรด เบส และสารเคมีรุนแรงอื่น ๆ ที่อาจทำลาย PCB และส่วนประกอบของมันได้

- ความต้านทานอุณหภูมิ: การเคลือบแบบคอนฟอร์เมิลบางชนิด โดยเฉพาะสูตรซิลิโคนและอีพ็อกซี่ สามารถทนต่อช่วงอุณหภูมิสุดขีด เพื่อให้การทำงานมีความน่าเชื่อถือในสภาพแวดล้อมที่อุณหภูมิสูงและต่ำ

- ความต้านทานรังสี UV: การเคลือบแบบคอนฟอร์เมิลบางชนิดถูกออกแบบให้ทนต่อการเสื่อมสภาพจากการสัมผัสรังสีอัลตราไวโอเลต (UV) ซึ่งเป็นสิ่งสำคัญสำหรับการใช้งานกลางแจ้งหรือการสัมผัสแสงแดนเป็นเวลานาน

คุณสมบัติทางไฟฟ้า

การเคลือบแบบคอนฟอร์เมิลมีบทบาทสำคัญในการรักษาความสมบูรณ์ทางไฟฟ้าของ PCB โดยให้ฉนวนกันไฟฟ้าและป้องกันไฟฟ้าลัดวงจร คุณสมบัติทางไฟฟ้าที่สำคัญประกอบด้วย:

- ความต้านทานฉนวน: การเคลือบแบบคอนฟอร์เมิลมีความต้านทานฉนวนสูง ซึ่งช่วยให้สามารถทนต่อแรงดันไฟฟ้าสูงโดยไม่ล้มเหลว จึงป้องกันการเกิดประกายไฟและไฟฟ้าลัดวงจรระหว่างตัวนำที่อยู่ใกล้กัน

- ความต้านทานฉนวน: ความต้านทานฉนวนสูงของการเคลือบแบบคอนฟอร์เมิลช่วยรักษาการแยกไฟฟ้าระหว่างตัวนำ ป้องกันกระแสรั่วไหล และรับประกันการทำงานที่ถูกต้องของ PCB

การปกป้องทางกล

นอกจากการปกป้องสิ่งแวดล้อมและไฟฟ้าแล้ว การเคลือบแบบคอนฟอร์เมิลยังให้การปกป้องทางกลแก่ PCB และส่วนประกอบของมัน คุณสมบัติทางกลที่สำคัญประกอบด้วย:

- ความต้านทานการสึกหรอ: การเคลือบแบบคอนฟอร์เมิลบางชนิด โดยเฉพาะสูตรยูรีเทนและอีพ็อกซี่ ให้ความต้านทานการสึกหรอและการสึกกร่อนอย่างดี ปกป้อง PCB จากความเสียหายที่เกิดจากแรงเสียดทานหรือการสัมผัสกับพื้นผิวอื่น

- ความยืดหยุ่นและการบรรเทาความเครียด: การเคลือบแบบคอนฟอร์เมิลบางชนิด เช่น ซิลิโคนและสูตรอะคริลิกบางชนิด ให้ความยืดหยุ่นและการบรรเทาความเครียด ช่วยให้ PCB ทนต่อการสั่นสะเทือน ช็อก และการเปลี่ยนแปลงอุณหภูมิ โดยไม่แตกร้าวหรือแยกชั้น

ความน่าเชื่อถือที่เพิ่มขึ้น

โดยให้การปกป้องอย่างครอบคลุมต่อแรงกดดันจากสิ่งแวดล้อม ไฟฟ้า และกลไก การเคลือบแบบคอนฟอร์เมิลช่วยเพิ่มความน่าเชื่อถือและอายุการใช้งานของ PCB อย่างมาก ซึ่งประโยชน์สำคัญในด้านนี้ประกอบด้วย:

- การป้องกันการกัดกร่อน: โดยการป้องกัน PCB จากความชื้นและสารกัดกร่อนอื่น ๆ เคลือบฟอร์มคอนฟอร์มช่วยป้องกันการกัดกร่อนของตัวนำ ข้อต่อบัดกรี และขาอุปกรณ์ ซึ่งอาจนำไปสู่ความล้มเหลวทางไฟฟ้าและอายุการใช้งานที่ลดลง

- การบรรเทาการเติบโตของเส้นใยดีบุก: เคลือบฟอร์มคอนฟอร์มสามารถช่วยลดการเติบโตของเส้นใยดีบุก ซึ่งเป็นเส้นใยนำไฟฟ้าที่บางและสามารถเติบโตจากข้อต่อบัดกรีที่มีดีบุกและทำให้วงจรขัดข้อง โดยการห่อหุ้มข้อต่อบัดกรี เคลือบฟอร์มคอนฟอร์มสามารถยับยั้งการเติบโตของเส้นใยดีบุกและปรับปรุงความน่าเชื่อถือในระยะยาวของ PCB

- การป้องกันการปนเปื้อน: เคลือบฟอร์มคอนฟอร์มทำหน้าที่เป็นเกราะป้องกันสิ่งปนเปื้อนในอากาศ เช่น ฝุ่น dirt และอนุภาคอื่น ๆ ซึ่งสามารถสะสมบนพื้นผิว PCB และทำให้เกิดปัญหาทางไฟฟ้าหรือกลไก

ประโยชน์ด้านการออกแบบ

การใช้เคลือบฟอร์มคอนฟอร์มยังสามารถให้ประโยชน์หลายประการในด้านการออกแบบและการผลิต PCB รวมถึง:

- ความเป็นไปได้ในการทำให้มีขนาดเล็กลง: โดยการให้ฉนวนและอนุญาตให้มีแรงดันไฟฟ้าสูงขึ้นและระยะห่างของเส้นทางที่ใกล้กัน เคลือบฟอร์มคอนฟอร์มช่วยให้นักออกแบบสร้าง PCB ที่มีขนาดกะทัดรัดและหนาแน่นมากขึ้นโดยไม่ลดทอนประสิทธิภาพหรือความน่าเชื่อถือ

- ความหนาแน่นของอุปกรณ์ที่เพิ่มขึ้น: คุณสมบัติการป้องกันของเคลือบฟอร์มคอนฟอร์มอนุญาตให้วางอุปกรณ์ใกล้กันมากขึ้น ช่วยให้สามารถเพิ่มความหนาแน่นของอุปกรณ์และใช้พื้นที่บน PCB ได้อย่างมีประสิทธิภาพมากขึ้น

- ลดความจำเป็นในการบรรจุภัณฑ์กลไก: ในบางกรณี การใช้เคลือบฟอร์มคอนฟอร์มสามารถลดหรือกำจัดความจำเป็นในการบรรจุภัณฑ์กลไกขนาดใหญ่และราคาแพง เนื่องจากเคลือบเองให้การป้องกันเพียงพอต่อปัจจัยสิ่งแวดล้อม

วิธีการใช้งานเคลือบกันความร้อน

ประสิทธิภาพของเคลือบฟอร์มคอนฟอร์มในการป้องกัน PCB ขึ้นอยู่กับไม่เพียงแต่ชนิดของเคลือบที่เลือกเท่านั้น แต่ยังรวมถึงวิธีการใช้งานด้วย ปัจจัยหลายอย่างมีอิทธิพลต่อการเลือกวิธีการใช้งาน รวมถึงชนิดของเคลือบ ขนาดและความซับซ้อนของ PCB ความหนาของเคลือบที่ต้องการ และปริมาณการผลิต

การพ่นด้วยมือ

การพ่นด้วยมือเป็นวิธีทั่วไปในการใช้งานเคลือบฟอร์มคอนฟอร์ม โดยเฉพาะในกรณีการผลิตปริมาณต่ำหรือการสร้างต้นแบบ ในกระบวนการนี้ เคลือบจะถูกใช้งานโดยใช้ปืนพ่นแบบพกพาหรือกระป๋องออซซิลเลเตอร์ ผู้ปฏิบัติงานจะควบคุมการพ่นด้วยมือให้ครอบคลุมพื้นผิว PCB อย่างทั่วถึง การพ่นด้วยมือให้ความยืดหยุ่นและการควบคุม ช่วยให้ผู้ใช้งานปรับความหนาและการครอบคลุมของเคลือบตามต้องการ อย่างไรก็ตาม คุณภาพและความสม่ำเสมอของเคลือบอาจแตกต่างกันขึ้นอยู่กับทักษะและประสบการณ์ของผู้ปฏิบัติงาน และกระบวนการนี้อาจใช้เวลานาน โดยเฉพาะถ้าต้องมีการป้องกันบางส่วนของ PCB จากการเคลือบ

การพ่นอัตโนมัติ

สำหรับการผลิตในปริมาณมาก ระบบการพ่นอัตโนมัติสามารถนำมาใช้เพื่อใช้งานเคลือบฟอร์มคอนฟอร์ม ระบบเหล่านี้มักประกอบด้วยหัวพ่นแบบโปรแกรมได้ที่ติดตั้งบนแขนหุ่นยนต์หรือระบบสายพานที่เคลื่อน PCB ภายใต้หัวพ่น การพ่นอัตโนมัติช่วยให้ความหนาและการครอบคลุมของเคลือบเป็นไปอย่างสม่ำเสมอ ลดความแปรปรวนที่เกิดจากการพ่นด้วยมือ และยังช่วยให้การผลิตเร็วขึ้นและสามารถรวมเข้ากับสายการผลิตที่มีอยู่ได้ง่าย อย่างไรก็ตาม ระบบการพ่นอัตโนมัติอาจมีต้นทุนสูงกว่าการใช้งานด้วยมือ และอาจต้องใช้เวลาในการตั้งค่าและโปรแกรมเพิ่มเติม

การเคลือบแบบเลือก

ระบบเคลือบแบบเลือกเฉพาะเป็นรูปแบบขั้นสูงของการพ่นอัตโนมัติที่ใช้หัวพ่นหุ่นยนต์ที่สามารถตั้งโปรแกรมได้เพื่อใช้งานเคลือบฟอร์มคอนฟอร์มในพื้นที่เฉพาะของ PCB วิธีนี้มีประโยชน์อย่างมากสำหรับการผลิตในปริมาณสูงและสามารถกำจัดความจำเป็นในการป้องกันด้วยการปิดบัง เนื่องจากหัวพ่นหุ่นยนต์สามารถควบคุมการใช้งานเคลือบได้อย่างแม่นยำ ระบบเคลือบแบบเลือกเฉพาะมักรวมถึงหลอด UV สำหรับเร่งการแข็งตัวของเคลือบทันทีหลังจากการใช้งาน ในขณะที่การเคลือบแบบเลือกเฉพาะให้ความแม่นยำและประสิทธิภาพสูง แต่ก็ต้องใช้อุปกรณ์เฉพาะและอาจมีข้อจำกัดในด้านวัสดุเคลือบที่สามารถใช้ได้

การเคลือบด้วยการจุ่ม

การเคลือบด้วยการจุ่มเกี่ยวข้องกับการจุ่ม PCB ลงในถังที่บรรจุวัสดุเคลือบฟอร์มคอนฟอร์มเหลว จากนั้น PCB จะถูกดึงออกจากถังด้วยความเร็วที่ควบคุมได้ ทำให้ส่วนเกินของเคลือบหยดออกและเหลือชั้นเคลือบที่สม่ำเสมอบนพื้นผิว การเคลือบด้วยการจุ่มเหมาะสำหรับการผลิตในปริมาณสูงและสามารถเคลือบทั้งสองด้านของ PCB พร้อมกัน อย่างไรก็ตาม วิธีนี้มักต้องมีการป้องกันบางส่วนเพื่อปกป้องข้อต่อและพื้นที่อื่น ๆ ที่ไม่ต้องการเคลือบ นอกจากนี้ ความหนาของเคลือบอาจได้รับผลกระทบจากปัจจัยต่าง ๆ เช่น ความเร็วในการจุ่มและดึง ความหนืดของวัสดุเคลือบ และเวลาการระบายน้ำ

การเคลือบด้วยแปรง

การเคลือบด้วยแปรงเป็นวิธีการใช้งานด้วยมือที่เกี่ยวข้องกับการใช้แปรงเพื่อทาเคลือบคอนฟอร์เมิลบนพื้นที่เฉพาะของ PCB วิธีนี้มักใช้สำหรับการแก้ไขซ่อมแซม หรือตกแต่ง เนื่องจากให้การควบคุมพื้นที่การใช้งานอย่างแม่นยำ การเคลือบด้วยแปรงยังมีประโยชน์ในการทาเคลือบในพื้นที่ที่เข้าถึงยาก หรือสำหรับการผลิตขนาดเล็ก อย่างไรก็ตาม การเคลือบด้วยแปรงอาจใช้แรงงานมากและอาจส่งผลให้ความหนาและการคลุมเคลือบไม่สม่ำเสมอ ขึ้นอยู่กับความชำนาญของผู้ปฏิบัติ

เทคโนโลยีการใช้งานที่เกิดขึ้นใหม่

ในขณะที่อุตสาหกรรมอิเล็กทรอนิกส์ยังคงพัฒนา เทคโนโลยีการใช้งานสำหรับเคลือบคอนฟอร์เมิลใหม่ ๆ กำลังถูกพัฒนาเพื่อรับมือกับความท้าทายของการทำให้มีขนาดเล็กลง การผลิตในปริมาณสูง และความซับซ้อนที่เพิ่มขึ้นของ PCB เทคโนโลยีที่เกิดขึ้นใหม่บางส่วนได้แก่:

- การตกตะกอนด้วยพลาสมา: วิธีนี้เกี่ยวข้องกับการใช้พลาสมาเพื่อวางชั้นบาง ๆ ของเคลือบคอนฟอร์เมิลบนพื้นผิว PCB การตกตะกอนด้วยพลาสมาสามารถใช้เพื่อทาเคลือบที่บางมากและสามารถรวมเข้ากับสายการผลิตอัตโนมัติได้ง่าย

- การตกตะกอนด้วยไอระเหย: คล้ายกับการตกตะกอนด้วยพลาสมา เทคนิคการตกตะกอนด้วยไอระเหย เช่น การตกตะกอนด้วยไอระเหยทางเคมี (CVD) และการตกตะกอนด้วยไอระเหยทางกายภาพ (PVD) สามารถใช้เพื่อทาเคลือบที่บางและสม่ำเสมอให้กับ PCB วิธีเหล่านี้ให้ความแม่นยำสูงและสามารถใช้เคลือบรูปร่างซับซ้อนและพื้นที่เข้าถึงยากได้

การวัดและควบคุมความหนา

การควบคุมความหนาของเคลือบคอนฟอร์เมิลอย่างเหมาะสมเป็นสิ่งสำคัญเพื่อให้แน่ใจว่ามีการป้องกันและประสิทธิภาพสูงสุดของ PCB หากเคลือบบางเกินไป อาจไม่สามารถให้การป้องกันเพียงพอต่อปัจจัยสิ่งแวดล้อม ในขณะที่เคลือบหนาเกินไปอาจทำให้เกิดปัญหาเช่น การกักเก็บตัวทำละลาย ฟองอากาศ หรือข้อบกพร่องอื่น ๆ ที่อาจทำลายความสมบูรณ์ของเคลือบ ในส่วนนี้เราจะพูดถึงความสำคัญของความหนาเคลือบ ช่วงความหนามาตรฐานสำหรับประเภทเคลือบต่าง ๆ และวิธีการวัดและควบคุมความหนาเคลือบ

ความหนาของเคลือบคอนฟอร์เมิลมักวัดเป็นไมโครเมตร (μm) หรือมิล (1 มิล = 25.4 μm) ช่วงความหนาที่แนะนำจะแตกต่างกันไปขึ้นอยู่กับประเภทของวัสดุเคลือบและความต้องการเฉพาะของการใช้งาน ตัวอย่างเช่น เคลือบอะคริลิก อีพ็อกซี่ และยูรีเทนมักจะทาด้วยความหนาระหว่าง 25 ถึง 130 μm (1 ถึง 5 มิล) ในขณะที่เคลือบซิลิโคนอาจถูกทาด้วยความหนาสูงสุดถึง 210 μm (8 มิล) เพื่อให้การป้องกันที่ดีขึ้นในสภาพแวดล้อมที่รุนแรง

มีหลายวิธีในการวัดความหนาของเคลือบคอนฟอร์เมิล ซึ่งสามารถแบ่งออกเป็นเทคนิคของเหลวและแห้งโดยทั่วไป

การวัดความหนาของฟิล์มเปียก

เครื่องวัดความหนาของฟิล์มเปียกใช้วัดความหนาของเคลือบทันทีหลังจากการทา ในขณะที่ยังอยู่ในสภาพของเหลว เครื่องวัดเหล่านี้มักประกอบด้วยรอยบากหรือฟันที่มีความลึกที่ผ่านการสอบเทียบแล้ว เครื่องวัดจะถูกวางโดยตรงบนเคลือบเปียก และความหนาจะถูกกำหนดโดยการสังเกตว่ารอยบากหรือฟันใดเปียกด้วยเคลือบ ความหนาของฟิล์มเปียกที่วัดได้สามารถนำไปคำนวณความหนาของฟิล์มแห้งที่คาดหวังได้ โดยคำนึงถึงปริมาณของแข็งในวัสดุเคลือบ

การวัดความหนาของฟิล์มเปียกเป็นวิธีที่รวดเร็วและง่ายในการตรวจสอบความหนาของเคลือบในระหว่างกระบวนการทา ช่วยให้สามารถปรับเปลี่ยนแบบเรียลไทม์เพื่อให้ได้ความหนาที่ต้องการ อย่างไรก็ตาม วิธีนี้มีความแม่นยำต่ำกว่าวิธีวัดความหนาของฟิล์มแห้ง และอาจไม่สามารถพิจารณาความแตกต่างของความหนาเคลือบเนื่องจากความไม่เรียบของพื้นผิวหรือผลของการระบายน้ำ

การวัดความหนาของฟิล์มแห้ง

เทคนิคการวัดความหนาของฟิล์มแห้งใช้เพื่อกำหนดความหนาของเคลือบคอนฟอร์เมิลหลังจากที่มันแข็งตัวเต็มที่ วิธีหนึ่งคือการใช้ไมโครมิเตอร์ ซึ่งเกี่ยวข้องกับการวัดความหนาของ PCB ที่หลายจุดก่อนและหลังการทาเคลือบ ความแตกต่างระหว่างสองการวัดนี้ หารด้วยสอง จะให้ประมาณความหนาของเคลือบในด้านหนึ่งของ PCB โดยการวัดหลายจุดทั่วพื้นผิว PCB ก็สามารถประเมินความสม่ำเสมอของเคลือบได้เช่นกัน

แม้ว่าวิธีไมโครมิเตอร์จะง่ายและประหยัด แต่ก็อาจใช้เวลานานและอาจไม่ให้ผลลัพธ์ที่แม่นยำสำหรับเคลือบที่อ่อนนุ่มหรือบีบอัดได้ นอกจากนี้ วิธีนี้ยังต้องเข้าถึงพื้นผิว PCB ที่เปล่า ซึ่งอาจไม่สามารถทำได้เสมอไป

เทคนิคการวัดขั้นสูง

เทคนิคขั้นสูงสำหรับวัดความหนาของการเคลือบแบบคอนฟอร์มอล รวมถึงการใช้เครื่องมือเฉพาะทาง เช่น ตัวตรวจจับกระแสไอออนและเครื่องวัดความหนาอัลตราโซนิก

ตัวตรวจจับกระแสไอออนทำงานโดยสร้างสนามแม่เหล็กไฟฟ้าความถี่สูงที่โต้ตอบกับพื้นผิวตัวนำใต้การเคลือบ การมีอยู่ของการเคลือบส่งผลต่อความแรงของสนามแม่เหล็กไฟฟ้า ทำให้ตัวตรวจจับสามารถวัดความหนาของการเคลือบโดยอิงจากการเปลี่ยนแปลงในสนาม ตัวตรวจจับกระแสไอออนให้ความแม่นยำสูงและสามารถให้การวัดโดยไม่ทำลาย แต่ต้องมีพื้นผิวตัวนำและอาจได้รับผลกระทบจากความไม่เรียบของพื้นผิวหรือความแตกต่างในวัสดุพื้นผิว

เครื่องวัดความหนาอัลตราโซนิกใช้คลื่นเสียงความถี่สูงเพื่อวัดความหนาของการเคลือบแบบคอนฟอร์มอล เครื่องวัดปล่อยคลื่นพัลส์อัลตราโซนิกที่เดินทางผ่านการเคลือบ สะท้อนจากพื้นผิว และกลับมายังเครื่องวัด โดยการวัดเวลาที่ใช้ในการเดินทางของคลื่นผ่านการเคลือบและกลับมา เครื่องวัดสามารถคำนวณความหนาของการเคลือบโดยอิงจากความเร็วของเสียงในวัสดุการเคลือบ เครื่องวัดอัลตราโซนิกให้ความแม่นยำสูงและสามารถวัดความหนาของการเคลือบบนพื้นผิวที่ไม่ใช่ตัวนำ แต่บางครั้งอาจต้องใช้สื่อเชื่อมต่อเพื่อให้แน่ใจว่ามีการสัมผัสที่ดีระหว่างเครื่องวัดและพื้นผิวการเคลือบ

การควบคุมความหนาในการใช้งาน

การควบคุมความหนาของการเคลือบแบบคอนฟอร์มอลในระหว่างกระบวนการใช้งานเป็นสิ่งสำคัญเพื่อให้ได้การป้องกันที่สม่ำเสมอและเชื่อถือได้ ปัจจัยหลายอย่างสามารถมีผลต่อความหนาของการเคลือบ รวมถึงวิธีการใช้งาน ความหนืดของวัสดุเคลือบ พลังงานพื้นผิวของพื้นผิว และสภาพแวดล้อม เช่น อุณหภูมิและความชื้น

เพื่อรักษาความหนาเคลือบให้คงที่ ผู้ผลิตสามารถใช้เทคนิคต่าง ๆ เช่น:

- ปรับพารามิเตอร์การใช้งาน: สำหรับวิธีการพ่นเคลือบ ความหนาของการเคลือบสามารถควบคุมได้โดยการปรับแรงดันพ่น ขนาดหัวฉีด และระยะห่างระหว่างหัวฉีดกับพื้นผิว PCB สำหรับการจุ่มเคลือบ ความเร็วในการจุ่มและถอน รวมถึงเวลาการระบายน้ำสามารถปรับให้เหมาะสมเพื่อให้ได้ความหนาที่ต้องการ

- การใช้เครื่องวัดความหนา: การนำเครื่องวัดความหนาแบบเปียกหรือแห้งเข้าไปในกระบวนการใช้งานช่วยให้สามารถตรวจสอบและปรับความหนาของการเคลือบแบบเรียลไทม์ เพื่อให้ได้ความหนาที่ต้องการอย่างสม่ำเสมอ

- การดำเนินการควบคุมกระบวนการ: การตั้งค่าและรักษาการควบคุมกระบวนการอย่างเข้มงวด เช่น สภาพแวดล้อม การจัดการวัสดุ และการบำรุงรักษาอุปกรณ์ สามารถช่วยลดความแตกต่างในความหนาของการเคลือบและให้ผลลัพธ์ที่สม่ำเสมอ

- การใช้ระบบอัตโนมัติ: ระบบการเคลือบอัตโนมัติ เช่น การเคลือบแบบเลือกและการพ่นด้วยหุ่นยนต์ สามารถให้ระดับความแม่นยำและความซ้ำซากสูง ช่วยรักษาความหนาของการเคลือบให้คงที่ในหลาย ๆ PCB

วิธีการบ่มเคลือบกันความร้อน

การบ่มอย่างถูกต้องของการเคลือบแบบคอนฟอร์มอลเป็นสิ่งสำคัญเพื่อให้ได้การป้องกันและประสิทธิภาพสูงสุด กระบวนการบ่มเกี่ยวข้องกับการเปลี่ยนวัสดุเคลือบของเหลวให้กลายเป็นฟิล์มแข็งที่ติดแน่นกับพื้นผิว PCB และให้คุณสมบัติการป้องกันตามต้องการ ในส่วนนี้ เราจะพูดถึงความสำคัญของการบ่มอย่างถูกต้อง วิธีการบ่มต่าง ๆ ที่ใช้สำหรับการเคลือบแบบคอนฟอร์มอล และปัจจัยที่มีผลต่อเวลาในการบ่ม

การเลือกวิธีการบ่มขึ้นอยู่กับประเภทของวัสดุเคลือบแบบคอนฟอร์มอล วิธีการใช้งาน และความต้องการในการผลิต การบ่มที่ไม่เหมาะสมอาจนำไปสู่ปัญหา เช่น การยึดเกาะไม่ดี ความต้านทานทางเคมีและความชื้นลดลง และการกักเก็บตัวทำละลายหรือสารระเหยอื่น ๆ ภายในการเคลือบ ซึ่งอาจทำให้คุณสมบัติการป้องกันลดลง ดังนั้น จึงเป็นสิ่งสำคัญที่จะเลือกวิธีการบ่มที่เหมาะสมและมั่นใจว่าการเคลือบได้รับการบ่มเต็มที่ก่อนนำไปใช้งานในสภาพแวดล้อมที่ตั้งใจไว้

การบ่มแบบระเหย

การบ่มแบบระเหย ซึ่งรู้จักกันในชื่อการอบแห้งด้วยอากาศหรือการบ่มที่อุณหภูมิห้อง เป็นวิธีที่ง่ายและนิยมที่สุดสำหรับการบ่มการเคลือบแบบคอนฟอร์มอล ในกระบวนการนี้ การเคลือบจะถูกปล่อยให้บ่มโดยการระเหยของตัวทำละลายหรือสารพาหนะ ทำให้เหลือฟิล์มป้องกันแข็ง การบ่มแบบระเหยเหมาะสำหรับการเคลือบที่ไม่ต้องการปฏิกิริยาเคมีเพิ่มเติมเพื่อให้ได้คุณสมบัติสุดท้าย เช่น การเคลือบอะคริลิกและโพลียูรีเทนบางชนิด

ข้อดีหลักของการบ่มแบบระเหยคือความเรียบง่ายและต้นทุนต่ำ เนื่องจากไม่ต้องใช้อุปกรณ์เฉพาะหรือพลังงานเพิ่มเติม อย่างไรก็ตาม เวลาการบ่มอาจค่อนข้างนาน ตั้งแต่ไม่กี่นาทีจนถึงหลายชั่วโมง ขึ้นอยู่กับความหนาของการเคลือบ อุณหภูมิและความชื้นในอากาศ และความระเหยของตัวทำละลาย นอกจากนี้ การบ่มแบบระเหยอาจไม่สามารถให้ระดับการเชื่อมโยงข้ามและความต้านทานทางเคมีเทียบเท่าวิธีการบ่มอื่น ๆ โดยเฉพาะสำหรับการเคลือบที่หนากว่าหรือในสภาพแวดล้อมที่มีความชื้นสูง

การบ่มด้วยความชื้น

การบ่มด้วยความชื้นเป็นกลไกการบ่มที่อาศัยปฏิกิริยาของวัสดุเคลือบกับความชื้นในอากาศเพื่อสร้างฟิล์มป้องกันแบบข้ามเชื่อมต่อกัน วิธีนี้มักใช้กับเคลือบซิลิโคนและโพลียูรีเทนบางชนิด ซึ่งมีกลุ่มฟังก์ชันที่ตอบสนองต่อความชื้นซึ่งสามารถไฮโดรไลซ์และควบแน่นใน presence ของไอของน้ำ

การบ่มด้วยความชื้นมีข้อดีหลายประการ เช่น การยึดเกาะที่ดี ความยืดหยุ่น และความต้านทานต่ออุณหภูมิสูงและสารเคมี อย่างไรก็ตาม กระบวนการบ่มอาจไวต่อสภาพแวดล้อม โดยเฉพาะความชื้นและอุณหภูมิ ความชื้นสูงสามารถเร่งกระบวนการบ่มได้ ในขณะที่ความชื้นต่ำอาจชะลอหรือแม้แต่ป้องกันไม่ให้บ่มสมบูรณ์ อุณหภูมิต่ำสามารถชะลอกระบวนการบ่ม ในขณะที่อุณหภูมิสูงอาจทำให้เกิดการเชื่อมข้ามมากเกินไปและทำให้เคลือบเปราะ

เพื่อให้แน่ใจว่าการบ่มด้วยความชื้นเป็นไปอย่างถูกต้อง จึงสำคัญที่จะควบคุมสภาพแวดล้อมในระหว่างการใช้งานและกระบวนการบ่ม โดยรักษาระดับอุณหภูมิและความชื้นให้คงที่ ในบางกรณีอาจใช้กระบวนการบ่มสองขั้นตอน ซึ่งเคลือบจะถูกปล่อยให้แห้งโดยการระเหยของตัวทำละลายก่อน แล้วจึงมีช่วงเวลาที่เปิดเผยต่อความชื้นที่ควบคุมได้เพื่อให้กระบวนการบ่มด้วยความชื้นสมบูรณ์

การบ่มด้วยความร้อน

การบ่มด้วยความร้อนเกี่ยวข้องกับการใช้ความร้อนสูงเพื่อเร่งกระบวนการบ่มและให้ได้เคลือบป้องกันแบบข้ามเชื่อมต่อกันอย่างสมบูรณ์ วิธีนี้มักใช้กับเคลือบที่ต้องการปฏิกิริยาเคมีเพื่อให้ได้คุณสมบัติสุดท้าย เช่น เคลือบอีพ็อกซี่และโพลียูรีเทนบางชนิด

การบ่มด้วยความร้อนสามารถลดเวลาการบ่มได้อย่างมากเมื่อเทียบกับวิธีที่อุณหภูมิห้อง โดยรอบของการบ่มทั่วไปอยู่ในช่วงไม่กี่นาทีถึงไม่กี่ชั่วโมง ขึ้นอยู่กับวัสดุเคลือบและอุณหภูมิที่ใช้ ความร้อนสูงให้พลังงานที่จำเป็นในการเริ่มต้นและรักษาปฏิกิริยาข้ามเชื่อมต่อกัน ส่งผลให้ได้เคลือบที่หนาแน่น ทนทานสูง ยึดเกาะดีเยี่ยม และทนสารเคมี

อย่างไรก็ตาม การบ่มด้วยความร้อนก็มีข้อจำกัดและข้อควรระวัง อุณหภูมิสูงที่ใช้ในกระบวนการบ่มอาจทำให้เกิดความเครียดทางความร้อนบน PCB และส่วนประกอบ โดยเฉพาะอุปกรณ์ที่ไวต่ออุณหภูมิ ดังนั้นจึงสำคัญที่จะเลือกอุณหภูมิและระยะเวลาการบ่มที่เหมาะสมกับวัสดุและส่วนประกอบของ PCB และเพื่อให้ความร้อนทั่วถึงกันเพื่อหลีกเลี่ยงความร้อนสะสมในพื้นที่ใดพื้นที่หนึ่ง

การบ่มด้วยความร้อนยังต้องใช้อุปกรณ์เฉพาะ เช่น เตาอบหรือห้องความร้อน ซึ่งอาจเพิ่มต้นทุนและความซับซ้อนของกระบวนการเคลือบ นอกจากนี้ การใช้พลังงานในกระบวนการบ่มด้วยความร้อนอาจมีความสำคัญ โดยเฉพาะในกรณีการผลิตจำนวนมาก

การบ่มด้วยรังสี UV

การบ่มด้วยรังสี UV เป็นวิธีที่รวดเร็วและมีประสิทธิภาพสำหรับการบ่มเคลือบคอนฟอร์เมิลที่ใช้แสงอัลตราไวโอเลต (UV) เพื่อเริ่มปฏิกิริยาโฟโตเคมีในวัสดุเคลือบ วิธีนี้เหมาะสำหรับเคลือบที่มีตัวเริ่มปฏิกิริยาแสง เช่นสูตรอะคริลิกและโพลียูรีเทนบางชนิด

ในการบ่มด้วย UV เคลือบจะถูกเปิดรับแสง UV ความเข้มสูง โดยทั่วไปในช่วงความยาวคลื่น 200-400 นาโนเมตร พลังงาน UV จะกระตุ้นตัวเริ่มปฏิกิริยาในเคลือบ ซึ่งสร้างอนุภาคอิสระที่เริ่มต้นการโพลีเมอไรเซชันและปฏิกิริยาข้ามเชื่อมต่อกัน กระบวนการบ่มนี้รวดเร็วมาก โดยเวลาการบ่มทั่วไปอยู่ในช่วงไม่กี่วินาทีถึงไม่กี่นาที ขึ้นอยู่กับความหนาของเคลือบและความเข้มของแสง UV

ข้อดีหลักของการบ่มด้วย UV คือความรวดเร็ว ซึ่งช่วยให้การผลิตด้วยความเร็วสูงและลดเวลาการดำเนินการโดยรวม การบ่มด้วย UV ยังให้คุณสมบัติของเคลือบที่ยอดเยี่ยม เช่น ความแข็งแรงสูง ความต้านทานทางเคมี และการยึดเกาะ เนื่องจากกระบวนการบ่มอย่างรวดเร็วช่วยลดเวลาที่สิ่งสกปรกหรือความชื้นจะรบกวนเคลือบ

อย่างไรก็ตาม การบ่มด้วย UV ก็มีข้อจำกัดบางประการ กระบวนการนี้ต้องให้เคลือบสัมผัสกับแสง UV โดยตรง ซึ่งอาจเป็นความท้าทายสำหรับโครงสร้าง PCB ที่ซับซ้อนหรือพื้นที่ที่อยู่ในเงามืดจากส่วนประกอบสูง ในกรณีเหล่านี้ อาจต้องใช้กลไกการบ่มรอง เช่น ความร้อนหรือความชื้น เพื่อให้แน่ใจว่าเคลือบจะบ่มสมบูรณ์ในพื้นที่ที่อยู่ในเงา

การบ่มด้วย UV ยังต้องใช้อุปกรณ์เฉพาะ เช่น หลอด UV และตัวสะท้อน ซึ่งอาจเพิ่มต้นทุนและความซับซ้อนของกระบวนการเคลือบ นอกจากนี้ แสง UV อาจเป็นอันตรายต่อสายตาและผิวหนังของมนุษย์ ดังนั้นจึงต้องใช้มาตรการความปลอดภัยที่เหมาะสม เช่น การป้องกันและอุปกรณ์ป้องกันส่วนบุคคลในระหว่างการบ่ม

ปัจจัยที่มีผลต่อเวลาในการบ่ม

ปัจจัยหลายประการสามารถมีอิทธิพลต่อเวลาการแข็งตัวของเคลือบผิวตามรูปแบบต่าง ๆ ไม่ว่าจะใช้วิธีการอบแห้งแบบใด รวมถึง:

- ประเภทของการเคลือบ: วัสดุเคลือบที่แตกต่างกันมีกลไกและจังหวะการแข็งตัวที่แตกต่างกัน ซึ่งอาจส่งผลต่อเวลาในการแข็งตัว ตัวอย่างเช่น การเคลือบอะคริลิกมักแข็งตัวเร็วกว่าการเคลือบโพลียูรีเทนหรือซิลิโคน เนื่องจากกลไกการแข็งตัวที่ง่ายกว่าและความหนืดต่ำกว่า

- สภาพแวดล้อม: อุณหภูมิและความชื้นสามารถมีผลกระทบอย่างมากต่อเวลาในการแข็งตัว โดยเฉพาะอย่างยิ่งสำหรับการเคลือบที่ต้องการความชื้นและการระเหย ระดับอุณหภูมิและความชื้นที่สูงขึ้นสามารถเร่งกระบวนการแข็งตัวได้ ในขณะที่อุณหภูมิและความชื้นที่ต่ำกว่าจะชะลอการแข็งตัว

- ความหนาของการใช้งาน: การเคลือบที่หนากว่ามักต้องใช้เวลาการแข็งตัวนานกว่าการเคลือบที่บางกว่า เนื่องจากกระบวนการแข็งตัวต้องดำเนินผ่านความหนาทั้งหมดของการเคลือบ ซึ่งเป็นสิ่งสำคัญโดยเฉพาะสำหรับการเคลือบที่ต้องการการระเหย ซึ่งตัวทำละลายต้องแพร่ผ่านความหนาของการเคลือบเพื่อระเหยออก

- การมีสิ่งปนเปื้อน: สิ่งปนเปื้อนบนพื้นผิว PCB เช่นคราบฟลักซ์ น้ำมัน หรือความชื้น อาจรบกวนกระบวนการแข็งตัวและเพิ่มเวลาในการแข็งตัว ดังนั้นจึงเป็นสิ่งสำคัญที่จะต้องแน่ใจว่า PCB สะอาดและแห้งก่อนการทาการเคลือบ

การถอดและซ่อมแซมเคลือบกันความร้อน

แม้ว่าการเคลือบแบบคอนฟอร์มจะมีประโยชน์มากมาย แต่ก็มีสถานการณ์ที่อาจจำเป็นต้องลบหรือปรับปรุงใหม่ ซึ่งอาจเป็นสิ่งจำเป็นสำหรับการซ่อมแซม การเปลี่ยนชิ้นส่วน หรือการแก้ไข PCB ในส่วนนี้ เราจะพูดถึงเหตุผลในการลบการเคลือบ ความสำคัญของเทคนิคการลบที่ถูกต้อง และวิธีการต่าง ๆ ที่ใช้ในการลบและปรับปรุงการเคลือบแบบคอนฟอร์ม

การลบการเคลือบแบบคอนฟอร์มเป็นกระบวนการที่ละเอียดอ่อนและท้าทาย เนื่องจากเทคนิคการลบที่ไม่เหมาะสมอาจทำให้ PCB หรือชิ้นส่วนเสียหาย ดังนั้นจึงจำเป็นต้องเลือกวิธีการลบที่เหมาะสมตามประเภทของการเคลือบ ขอบเขตของการลบที่ต้องการ และความไวของชิ้นส่วน PCB

ตัวทำละลาย

การลบด้วยตัวทำละลายเป็นหนึ่งในวิธีที่ใช้กันอย่างแพร่หลายที่สุดสำหรับการลบการเคลือบแบบคอนฟอร์ม โดยเฉพาะอย่างยิ่งสำหรับการเคลือบอะคริลิกและบางชนิดของโพลียูรีเทน วิธีนี้เกี่ยวข้องกับการใช้ตัวทำละลายอินทรีย์ เช่น แอซิโตน เมทิลเอทิลคีโตน (MEK) หรือเครื่องลบการเคลือบคอนฟอร์มเฉพาะทาง เพื่อทำละลายและลบการเคลือบ

ตัวทำละลายมักจะถูกนำไปทาบนพื้นผิวการเคลือบด้วยแปรง สำลี หรือสเปรย์ แล้วปล่อยให้ซึมเข้าไปในการเคลือบเป็นเวลาหนึ่ง หลังจากนั้น การเคลือบที่อ่อนตัวลงจะถูกลบออกโดยใช้เกรียง แปรง หรือวิธีการกลไกอื่น ๆ ในบางกรณี อาจจำเป็นต้องใช้ตัวทำละลายหลายครั้งเพื่อให้การลบสมบูรณ์

การลบด้วยตัวทำละลายค่อนข้างง่ายและมีประสิทธิภาพ แต่ก็มีข้อจำกัดและข้อควรระวัง ตัวทำละลายที่ใช้สามารถเป็นวัตถุไวไฟ เป็นพิษ หรือเป็นอันตรายต่อสิ่งแวดล้อม ดังนั้นจึงต้องใช้มาตรการความปลอดภัยและวิธีการกำจัดที่เหมาะสม นอกจากนี้ ตัวทำละลายบางชนิดอาจทำลายหรือเสื่อมสภาพวัสดุหรือชิ้นส่วน PCB ได้ ดังนั้นจึงต้องประเมินความเข้ากันได้อย่างรอบคอบก่อนใช้งาน

การลอกออก

การลอกออกเป็นวิธีการลบเชิงกลที่เกี่ยวข้องกับการดึงหรือยกการเคลือบออกจากพื้นผิว PCB วิธีนี้มักใช้กับการเคลือบที่หนาและยืดหยุ่น เช่นบางสูตรซิลิโคนและโพลียูรีเทนที่ยืดหยุ่น

การลอกออกมักทำโดยใช้คีม คีมปากเป็ด หรือเครื่องมือจับอื่น ๆ เพื่อจับขอบของการเคลือบและดึงออกจาก PCB ในบางกรณี อาจใช้ใบมีดคม ๆ หรือมีดเพื่อกรีดการเคลือบและสร้างจุดเริ่มต้นสำหรับการลอก

การลอกออกอาจเป็นวิธีที่รวดเร็วและมีประสิทธิภาพในการลบการเคลือบแบบคอนฟอร์ม แต่ก็มีข้อจำกัด กระบวนการนี้อาจใช้แรงงานและเวลามาก โดยเฉพาะอย่างยิ่งสำหรับ PCB ขนาดใหญ่หรือซับซ้อน นอกจากนี้ การลอกออกอาจทำให้เกิดแรงกดดันเชิงกลต่อ PCB และชิ้นส่วน ซึ่งอาจนำไปสู่ความเสียหายหรือการแยกชั้น

วิธีการทางความร้อน

วิธีการทางความร้อนเกี่ยวข้องกับการใช้ความร้อนเพื่อทำให้เคลือบคอนฟอร์เมิลอ่อนตัวลงหรือเสื่อมสภาพ ทำให้สามารถลอกออกจากพื้นผิว PCB ได้ วิธีการทางความร้อนที่พบได้บ่อยที่สุดคือการใช้เตารีดบัดกรีหรือปากกาลมร้อนเพื่อให้ความร้อนในบริเวณเฉพาะและเผาผ่านมันเพื่อเข้าถึงส่วนประกอบด้านล่าง

วิธีการทางความร้อนสามารถมีประสิทธิภาพในการลบพื้นที่เคลือบขนาดเล็ก โดยเฉพาะสำหรับการซ่อมหรือเปลี่ยนชิ้นส่วน อย่างไรก็ตาม อุณหภูมิสูงที่เกี่ยวข้องอาจทำให้เกิดความเครียดทางความร้อนบน PCB และส่วนประกอบ ซึ่งอาจนำไปสู่ความเสียหายหรือการเสื่อมสภาพ นอกจากนี้ กระบวนการยังสามารถสร้างควันหรือเศษซากที่อาจเป็นอันตรายหรือยากต่อการทำความสะอาด

ไมโครบลาสติ้ง

ไมโครบลาสติ้ง ซึ่งรู้จักกันในชื่อการพ่นทรายหรือการพ่นผง ประกอบด้วยการใช้ผงขัดละเอียดที่ถูกผลักดันด้วยอากาศอัดเพื่อขจัดเคลือบคอนฟอร์เมิล อนุภาคขัดกระทบกับพื้นผิวเคลือบด้วยความเร็วสูง ทำให้มันแตกและลอกออกจาก PCB

ไมโครบลาสติ้งมีประสิทธิภาพเป็นพิเศษในการลบเคลือบที่แข็งและเปราะ เช่น พาราไลนและสูตรอีพ็อกซี่บางชนิด กระบวนการนี้สามารถควบคุมอย่างแม่นยำเพื่อขจัดเคลือบจากพื้นที่เฉพาะของ PCB ลดความเสี่ยงของความเสียหายต่อชิ้นส่วนที่อยู่ใกล้เคียง

อย่างไรก็ตาม ไมโครบลาสติ้งก็มีข้อจำกัดและข้อควรพิจารณาบางประการ อุปกรณ์ที่ใช้มีราคาแพงและซับซ้อน และกระบวนการต้องการการควบคุมอย่างระมัดระวังของขนาดอนุภาคขัด ความดันอากาศ และระยะห่างของหัวฉีดเพื่อหลีกเลี่ยงความเสียหายต่อ PCB นอกจากนี้ เคลือบที่ถูกลบออกและอนุภาคขัดสามารถสร้างฝุ่นและเศษซากซึ่งต้องถูกเก็บและกำจัดอย่างเหมาะสม

ตัวทำความสะอาดทางเคมี

ตัวทำความสะอาดทางเคมีเป็นสูตรเฉพาะที่ออกแบบมาเพื่อขจัดเคลือบคอนฟอร์เมิลโดยการทำลายเนื้อวัสดุเคลือบด้วยปฏิกิริยาเคมี ตัวทำความสะอาดเหล่านี้มักประกอบด้วยสารละลาย กรด หรือด่างที่ทำปฏิกิริยากับเคลือบและทำให้มันละลายหรือแยกออกจากพื้นผิว PCB

ตัวทำความสะอาดทางเคมีมีหลายรูปแบบ เช่น ของเหลว เจล หรืออโรซอล และสามารถใช้งานโดยการแปรง ฉีดพ่น หรือจุ่ม ประเภทของตัวทำความสะอาดที่ใช้ขึ้นอยู่กับชนิดของเคลือบที่ต้องการลบ รวมถึงวัสดุและชิ้นส่วนของ PCB ด้วย

ตัวทำความสะอาดทางเคมีสามารถมีประสิทธิภาพสูงในการลบเคลือบคอนฟอร์เมิล โดยเฉพาะสำหรับ PCB ขนาดใหญ่หรือซับซ้อนที่วิธีการอื่นอาจไม่เหมาะสม อย่างไรก็ตาม การใช้ตัวทำความสะอาดทางเคมียังมีความเสี่ยงและข้อควรระวัง สารเคมีที่ใช้สามารถเป็นอันตรายหรือกัดกร่อน ต้องปฏิบัติตามมาตรการความปลอดภัยและวิธีการกำจัดอย่างเหมาะสม นอกจากนี้ บางชนิดอาจทำปฏิกิริยากับวัสดุหรือชิ้นส่วนของ PCB ทำให้ต้องประเมินความเข้ากันได้อย่างรอบคอบก่อนใช้งาน

เทคนิคการลบเฉพาะจุด

ในบางกรณี จำเป็นต้องลบเฉพาะพื้นที่เล็กน้อยของเคลือบคอนฟอร์เมิล เช่น สำหรับการเปลี่ยนชิ้นส่วนหรือซ่อมแซม ในสถานการณ์เหล่านี้ เทคนิคการลบเฉพาะจุดสามารถใช้เพื่อลดความเสี่ยงของความเสียหายต่อพื้นที่รอบข้างของ PCB ได้

เทคนิคการลบเฉพาะจุดที่พบได้บ่อยคือการใช้ปากกาหรือตัวทำละลายแบบมาร์กเกอร์ เครื่องมือนี้มีปลายเป็นผ้าหรือแปรงที่ชุ่มด้วยตัวทำละลาย ซึ่งช่วยให้ผู้ใช้สามารถทา ตัวทำละลาย ไปยังพื้นที่ที่ต้องการของเคลือบได้อย่างแม่นยำ เคลือบที่อ่อนตัวลงแล้วสามารถลอกออกได้โดยใช้เกรียงหรือเครื่องมือกลอื่น ๆ

อีกเทคนิคหนึ่งคือการใช้เครื่องมือความแม่นยำ เช่น ไม้จิ้มฟันหรือไมโครสเกรเปอร์ เพื่อขจัดเคลือบออกจากพื้นที่เฉพาะของ PCB วิธีนี้ต้องการมือที่มั่นคงและการควบคุมอย่างระมัดระวังเพื่อหลีกเลี่ยงความเสียหายต่อชิ้นส่วนหรือวงจรที่อยู่ด้านล่าง

เทคนิคการลบเฉพาะจุดนี้มีประโยชน์อย่างยิ่งสำหรับ PCB ที่มีความหนาแน่นสูง ซึ่งความเสี่ยงของความเสียหายต่อชิ้นส่วนที่อยู่ใกล้เคียงมีสูง อย่างไรก็ตาม เทคนิคเหล่านี้อาจใช้เวลานานและต้องใช้แรงงานมาก และอาจไม่เหมาะสมสำหรับการลบหรือซ่อมแซมในปริมาณมาก

มาตรฐานอุตสาหกรรมและการรับรอง

เพื่อให้แน่ใจในคุณภาพและประสิทธิภาพของการเคลือบผิวแบบคอนฟอร์เมิล ได้มีการกำหนดมาตรฐานและการรับรองหลายรายการ มาตรฐานเหล่านี้ให้แนวทางสำหรับการทดสอบ การประเมินผล และการรับรองคุณสมบัติของการเคลือบผิว ช่วยให้ผู้ผลิตสามารถเลือกการเคลือบผิวที่เหมาะสมที่สุดสำหรับการใช้งานเฉพาะของตน

มาตรฐาน IPC-CC-830B

มาตรฐาน IPC-CC-830B ซึ่งพัฒนาโดยสมาคมอุตสาหกรรมอิเล็กทรอนิกส์ (IPC) เป็นหนึ่งในมาตรฐานที่ได้รับการยอมรับมากที่สุดสำหรับการเคลือบผิวแบบคอนฟอร์เมิล มาตรฐานนี้ให้ชุดข้อกำหนดและวิธีทดสอบที่ครอบคลุมสำหรับการประเมินผลการทำงานของการเคลือบผิว รวมถึง:

- ลักษณะภายนอกและการเรืองแสง

- ความต้านทานฉนวน

- ความชื้นและความต้านทานฉนวน

- การช็อกทางความร้อน

- ความยืดหยุ่น

- ความติดไฟ

- ความต้านทานเชื้อรา

- แรงดันไฟฟ้าทนฉนวน

มาตรฐาน IPC-CC-830B ใช้ได้กับประเภทการเคลือบผิวแบบคอนฟอร์เมิลหลายประเภท รวมถึงอะคริลิก ซิลิโคน โพลียูรีเทน และอีพ็อกซี่ การเคลือบผิวที่เป็นไปตามข้อกำหนดของมาตรฐานนี้ถือว่ามีคุณภาพสูงและเหมาะสำหรับการใช้งานในหลายๆ ด้าน

มาตรฐาน MIL-I-46058C

มาตรฐาน MIL-I-46058C ซึ่งพัฒนาโดยกระทรวงกลาโหมของสหรัฐอเมริกา เป็นมาตรฐานก่อนหน้านี้ของ IPC-CC-830B แม้ว่ามาตรฐานนี้จะไม่ได้ใช้งานสำหรับการออกแบบใหม่ตั้งแต่ปี 1998 แต่ก็ยังเป็นที่อ้างอิงและใช้กันอย่างแพร่หลายสำหรับการรับรองคุณสมบัติของการเคลือบผิว โดยเฉพาะในงานทหารและอวกาศ

มาตรฐาน MIL-I-46058C รวมถึงวิธีทดสอบและข้อกำหนดหลายอย่างเดียวกันกับมาตรฐาน IPC-CC-830B และการเคลือบผิวที่เป็นไปตามข้อกำหนดของหนึ่งในมาตรฐานเหล่านี้โดยทั่วไปถือว่าตรงตามข้อกำหนดของอีกมาตรฐานหนึ่ง

การรับรอง UL746E

การรับรอง UL746E ซึ่งพัฒนาโดย Underwriters Laboratories (UL) เป็นการรับรองความปลอดภัยสำหรับเคลือบผิวแบบ conformal ที่ใช้ในอุปกรณ์อิเล็กทรอนิกส์ การรับรองนี้ประเมินคุณสมบัติด้านไฟฟ้าและความสามารถในการติดไฟของเคลือบผิวแบบ conformal เพื่อให้แน่ใจว่าไม่เป็นอันตรายต่อไฟไหม้หรืออันตรายทางไฟฟ้าเมื่อใช้งานในอิเล็กทรอนิกส์สำหรับผู้บริโภค

เพื่อให้ได้การรับรอง UL746E เคลือบผิวแบบ conformal ต้องผ่านการทดสอบหลายขั้นตอน รวมถึง:

- แรงดันไฟฟ้าทนฉนวน

- ความต้านทานฉนวน

- ดัชนีการติดตามเปรียบเทียบ (CTI)

- ความสามารถในการติดไฟ (UL94)

เคลือบผิวที่ตรงตามข้อกำหนดของการรับรอง UL746E ถือว่าปลอดภัยสำหรับการใช้งานในอุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภค และมักจะเป็นข้อกำหนดของผู้ผลิตและหน่วยงานกำกับดูแล

พารามิเตอร์การทดสอบ

นอกจากข้อกำหนดเฉพาะของมาตรฐาน IPC-CC-830B, MIL-I-46058C และ UL746E แล้ว เคลือบผิวแบบ conformal ยังได้รับการประเมินโดยใช้พารามิเตอร์การทดสอบอื่น ๆ อีกหลายรายการ ซึ่งช่วยให้มั่นใจว่าเคลือบผิวจะทำงานได้ตามคาดในสภาพแวดล้อมและการใช้งานที่ตั้งใจไว้ ตัวอย่างของพารามิเตอร์การทดสอบทั่วไปได้แก่:

- ลักษณะภายนอกและเรืองแสง: ประเมินลักษณะทางสายตาและเรืองแสง UV ของเคลือบผิว ซึ่งอาจมีความสำคัญสำหรับการตรวจสอบและควบคุมคุณภาพ

- ความต้านทานฉนวน: วัดความสามารถของเคลือบผิวในการต้านทานการไหลของกระแสไฟฟ้า ซึ่งเป็นสิ่งสำคัญในการป้องกันการลัดวงจรและความล้มเหลวทางไฟฟ้าอื่น ๆ

- การทดสอบความเครียดทางสิ่งแวดล้อม: ประเมินความสามารถของเคลือบผิวในการทนต่อความเครียดจากสิ่งแวดล้อมต่าง ๆ เช่น อุณหภูมิสุดขีด ความชื้น การพ่นเกลือ และการสัมผัสสารเคมี

- ความทนทานต่อความร้อนและความยืดหยุ่น: วัดความสามารถของเคลือบผิวในการทนต่อการเปลี่ยนแปลงอุณหภูมิอย่างรวดเร็วและแรงกดดันทางกลโดยไม่แตกร้าวหรือแยกชั้น

กระบวนการรับรอง

เพื่อให้ได้การรับรองตามมาตรฐาน IPC-CC-830B, MIL-I-46058C หรือ UL746E เคลือบผิวแบบ conformal ต้องผ่านกระบวนการทดสอบและประเมินผลอย่างเข้มงวด ซึ่งโดยทั่วไปประกอบด้วยขั้นตอนดังนี้:

- การเลือกตัวอย่างทดสอบ: เลือกตัวอย่างตัวแทนของเคลือบผิวแบบ conformal สำหรับการทดสอบ พร้อมกับตัวอย่างพื้นผิวและส่วนประกอบที่เหมาะสม

- การเตรียมตัวอย่างทดสอบ: เตรียมตัวอย่างตามข้อกำหนดของมาตรฐานเฉพาะ รวมถึงการทำความสะอาด การปิดบัง และการทาเคลือบ

- การทดสอบ: ตัวอย่างที่เตรียมไว้ถูกนำไปทดสอบตามวิธีและข้อกำหนดต่าง ๆ ที่ระบุไว้ในมาตรฐาน เช่น การทดสอบความต้านทานฉนวน การทดสอบความร้อนช็อก และการทดสอบความติดไฟ

- การประเมินผลลัพธ์: ผลการทดสอบถูกประเมินตามเกณฑ์การรับรองที่ระบุไว้ในมาตรฐาน และมีการตัดสินใจว่าเคลือบผิวตรงตามข้อกำหนดสำหรับการรับรองหรือไม่

- การรับรอง: หากเคลือบผิวตรงตามข้อกำหนดทั้งหมดของมาตรฐาน จะได้รับการรับรองและสามารถติดป้ายหรือทำตลาดในฐานะนั้นได้

เพื่อรักษาการรับรอง เคลือบผิวต้องผ่านการทดสอบและประเมินผลซ้ำเป็นระยะ ๆ เพื่อให้แน่ใจว่ายังคงตรงตามข้อกำหนดของมาตรฐานที่เกี่ยวข้อง การทดสอบอย่างต่อเนื่องนี้ช่วยรับประกันคุณภาพและความน่าเชื่อถือในระยะยาวของเคลือบผิว

ข้อพิจารณาด้านกฎระเบียบ

นอกจากมาตรฐานอุตสาหกรรมและการรับรองแล้ว การใช้เคลือบผิวก็อยู่ภายใต้ข้อกำหนดด้านกฎระเบียบต่าง ๆ ข้อกำหนดเหล่านี้ออกแบบมาเพื่อให้แน่ใจว่าการใช้และการกำจัดเคลือบผิวเป็นไปอย่างปลอดภัยและเป็นมิตรกับสิ่งแวดล้อม รวมถึงส่งเสริมการใช้งานและการกำจัดอย่างถูกต้อง

ข้อกำหนดของสำนักงานความปลอดภัยและสุขภาพในการทำงาน (OSHA)

ในสหรัฐอเมริกา สำนักงานความปลอดภัยและสุขภาพในการทำงาน (OSHA) กำหนดมาตรฐานความปลอดภัยของแรงงานในที่ทำงาน รวมถึงข้อกำหนดสำหรับการใช้เคลือบผิว ซึ่งออกแบบมาเพื่อปกป้องแรงงานจากอันตรายที่อาจเกิดขึ้นจากการใช้วัสดุเหล่านี้ เช่น การสัมผัสกับตัวทำละลาย ควัน และสารเคมีอื่น ๆ

ข้อกำหนดสำคัญของ OSHA ที่เกี่ยวข้องกับเคลือบผิวประกอบด้วย:

- การสื่อสารอันตราย: ผู้ผลิตและนายจ้างต้องให้ข้อมูลเกี่ยวกับอันตรายที่เกี่ยวข้องกับเคลือบผิวแก่แรงงาน รวมถึงแผ่นข้อมูลความปลอดภัย (SDSs) และการติดฉลากที่ถูกต้องของภาชนะบรรจุ

- อุปกรณ์ป้องกันส่วนบุคคล (PPE): ต้องจัดหา PPE ที่เหมาะสมให้กับแรงงาน เช่น ถุงมือ การป้องกันดวงตา และการป้องกันทางเดินหายใจ เมื่อทำงานกับเคลือบผิว

- การระบายอากาศ: พื้นที่ทำงานที่ใช้เคลือบผิวต้องได้รับการระบายอากาศอย่างเหมาะสมเพื่อควบคุมการสัมผัสกับควันและไอระเหย

- การเก็บรักษาและการจัดการ: เคลือบผิวต้องเก็บรักษาและจัดการตามข้อกำหนดของ OSHA รวมถึงการติดฉลากที่ถูกต้อง การเก็บในภาชนะที่เหมาะสม และการกำจัดวัสดุเหลือใช้

ข้อบังคับของสำนักงานคุ้มครองสิ่งแวดล้อม (EPA)

สำนักงานคุ้มครองสิ่งแวดล้อมของสหรัฐอเมริกา (EPA) ควบคุมการใช้และการกำจัดเคลือบผิวเพื่อให้ลดผลกระทบต่อสิ่งแวดล้อม ข้อบังคับสำคัญบางประการของ EPA ที่เกี่ยวข้องกับเคลือบผิวประกอบด้วย:

- ข้อบังคับ VOC: เคลือบผิวหลายชนิดประกอบด้วยสารประกอบอินทรีย์ระเหยง่าย (VOCs) ซึ่งสามารถมีส่วนทำให้เกิดมลพิษทางอากาศและการทำลายชั้นโอโซน EPA จึงกำหนดขีดจำกัดของ VOC ในเคลือบผิวและเรียกร้องให้ผู้ผลิตใช้สูตรที่มี VOC ต่ำหรือไม่มี VOC เท่าที่เป็นไปได้

- ข้อบังคับเกี่ยวกับของเสียอันตราย: เคลือบผิวสัมผัสแบบคอนฟอร์มบางชนิดและผลิตภัณฑ์ของเสียอาจถูกจัดเป็นของเสียอันตรายภายใต้ข้อบังคับของ EPA ผู้ผลิตและผู้ใช้วัสดุเหล่านี้ต้องปฏิบัติตามขั้นตอนการกำจัดที่เหมาะสมเพื่อป้องกันมลพิษทางสิ่งแวดล้อม

- สารทำลายชั้นโอโซน: สูตรเคลือบผิวสัมผัสแบบคอนฟอร์มบางบางรุ่นอาจมีสารทำลายชั้นโอโซน เช่น คาร์บอนไดออกไซด์ (CFCs) การใช้สารเหล่านี้ในปัจจุบันถูกจำกัดอย่างเข้มงวดหรือห้ามตามข้อบังคับของ EPA

ข้อบังคับระดับภูมิภาค

นอกจากข้อบังคับของรัฐบาลกลางแล้ว การใช้เคลือบผิวสัมผัสแบบคอนฟอร์มบางอาจอยู่ภายใต้ข้อบังคับของรัฐและท้องถิ่น ตัวอย่างเช่น คณะกรรมการทรัพยากรอากาศแคลิฟอร์เนีย (CARB) กำหนดขีดจำกัดที่เข้มงวดเกี่ยวกับปริมาณ VOC ในเคลือบผิวสัมผัสแบบคอนฟอร์มบางที่ขายหรือใช้ในรัฐแคลิฟอร์เนีย

เช่นเดียวกับนั้น สหภาพยุโรปก็มีชุดของข้อบังคับที่ควบคุมการใช้เคลือบผิวสัมผัสแบบคอนฟอร์มบาง รวมถึงคำสั่งห้ามสารอันตราย (RoHS) และระเบียบการลงทะเบียน การประเมินผล การอนุญาต และข้อจำกัดของสารเคมี (REACH) ข้อบังคับเหล่านี้จำกัดการใช้สารอันตรายบางชนิดในผลิตภัณฑ์อิเล็กทรอนิกส์ และกำหนดให้ผู้ผลิตเปิดเผยข้อมูลเกี่ยวกับสารเคมีที่ใช้ในผลิตภัณฑ์ของตน

ระบบมาตรฐานสากลว่าด้วยการจัดประเภทและฉลากสารเคมี (GHS)

ระบบมาตรฐานสากลว่าด้วยการจัดประเภทและฉลากสารเคมี (GHS) เป็นมาตรฐานสากลสำหรับการจัดประเภทและการฉลากสารเคมีอันตราย รวมถึงเคลือบผิวสัมผัสแบบคอนฟอร์มบาง GHS ให้แนวทางมาตรฐานในการสื่อสารอันตราย รวมถึงข้อกำหนดสำหรับการฉลากและแผ่นข้อมูลความปลอดภัย (SDSs)

ภายใต้ GHS เคลือบผิวสัมผัสแบบคอนฟอร์มบางต้องถูกจัดประเภทตามอันตรายทางกายภาพ สุขภาพ และสิ่งแวดล้อม และข้อมูลนี้ต้องถูกสื่อสารให้ผู้ใช้ผ่านการฉลากและ SDSs ที่เหมาะสม GHS ยังกำหนดข้อกำหนดสำหรับรูปแบบและเนื้อหาของ SDSs เพื่อให้แน่ใจว่าผู้ใช้สามารถเข้าถึงข้อมูลที่สอดคล้องและเชื่อถือได้เกี่ยวกับอันตรายของวัสดุที่ใช้

ความกังวลด้านสิ่งแวดล้อมที่เกิดขึ้นใหม่

เนื่องจากความตระหนักรู้เกี่ยวกับผลกระทบต่อสิ่งแวดล้อมของกิจกรรมของมนุษย์ยังคงเพิ่มขึ้น ข้อบังคับและมาตรฐานใหม่ๆ จึงเกิดขึ้นเพื่อรับมือกับความกังวลเหล่านี้ ในบริบทของเคลือบผิวสัมผัสแบบคอนฟอร์มบาง ความกังวลด้านสิ่งแวดล้อมที่เกิดขึ้นใหม่ได้แก่:

- ศักยภาพในการเร่งภาวะโลกร้อน (GWP): สูตรเคลือบผิวสัมผัสแบบคอนฟอร์มบางบางชนิดอาจมีสารประกอบที่มีศักยภาพในการเร่งภาวะโลกร้อนสูง เช่น ไฮโดรฟลูออโรคาร์บอน (HFCs) ผู้ผลิตกำลังเคลื่อนไหวไปสู่สูตรที่มี GWP ต่ำหรือไม่มี GWP เพื่อลดผลกระทบต่อสิ่งแวดล้อม

- ตัวเลือกเคลือบผิวที่ยั่งยืน: มีความสนใจเพิ่มขึ้นในการพัฒนาและใช้ตัวเลือกเคลือบผิวแบบคอนฟอร์มบางที่ยั่งยืน เช่น วัสดุชีวภาพหรือวัสดุหมุนเวียน รวมถึงเคลือบผิวที่ลดผลกระทบต่อสิ่งแวดล้อมตลอดวงจรชีวิต

เปรียบเทียบกับวิธีการป้องกัน PCB อื่น ๆ

วิธีการป้องกัน PCB อื่นๆ ที่พบบ่อย ได้แก่ การบรรจุและการห่อหุ้ม ในส่วนนี้ เราจะเปรียบเทียบเคลือบผิวสัมผัสแบบคอนฟอร์มบางกับวิธีการทางเลือกเหล่านี้ โดยพูดถึงความแตกต่าง ข้อดี และข้อจำกัด

เคลือบผิวสัมผัสแบบคอนฟอร์มบางกับการบรรจุ

การบรรจุเป็นกระบวนการที่ PCB และส่วนประกอบของมันถูกห่อหุ้มอย่างสมบูรณ์ในวัสดุป้องกันที่แข็งแรง โดยทั่วไปเป็นพอลิเมอร์ที่ผ่านการเรซิน เช่น อีพ็อกซี่หรือโพลียูรีเทน วัสดุบรรจุจะถูกเทหรือฉีดเข้าไปในแม่พิมพ์หรือกล่องที่บรรจุ PCB แล้วทำให้แข็งตัวเป็นบล็อกเดียวกัน

เมื่อเปรียบเทียบกับการเคลือบแบบคอนฟอร์มัล การบรรจุภัณฑ์มีข้อได้เปรียบหลายประการ:

- ระดับการป้องกันที่สูงขึ้น: การบรรจุภัณฑ์ให้ชั้นป้องกันที่หนาขึ้นและแข็งแรงกว่าการเคลือบแบบคอนฟอร์มัล ทำให้เหมาะสำหรับการใช้งานที่ต้องการการป้องกันสูงสุดจากแรงกดดันทางกล, ช็อก, และการสั่นสะเทือน

- การซีลที่ดีกว่า: การบรรจุภัณฑ์ปิดผนึก PCB และส่วนประกอบของมันอย่างสมบูรณ์ ให้การป้องกันที่ยอดเยี่ยมจากความชื้น ฝุ่น และสิ่งสกปรกอื่น ๆ

- การจัดการความร้อนที่ดีขึ้น: วัสดุสำหรับบรรจุภัณฑ์สามารถช่วยในการระบายความร้อนจาก PCB และส่วนประกอบของมัน ปรับปรุงการจัดการความร้อน และลดความเสี่ยงของความร้อนเกิน

อย่างไรก็ตาม การบรรจุภัณฑ์ก็มีข้อจำกัดบางประการเมื่อเทียบกับการเคลือบแบบคอนฟอร์มัล:

- น้ำหนักและขนาดที่เพิ่มขึ้น: การบรรจุภัณฑ์เพิ่มน้ำหนักและความหนาแน่นให้กับชุด PCB ซึ่งอาจเป็นข้อเสียในกรณีที่ขนาดและน้ำหนักเป็นปัจจัยสำคัญ

- การซ่อมแซมที่ยาก: เมื่อ PCB ถูกบรรจุภัณฑ์แล้ว การเข้าถึงหรือเปลี่ยนชิ้นส่วนแต่ละชิ้นเป็นเรื่องยากมากโดยไม่ทำลายชุดทั้งหมด

- ต้นทุนที่สูงขึ้น: การบรรจุภัณฑ์โดยทั่วไปมีราคาสูงกว่าการเคลือบแบบคอนฟอร์มัล เนื่องจากต้นทุนวัสดุที่สูงขึ้นและความต้องการอุปกรณ์และเครื่องมือเฉพาะทาง

การเคลือบแบบคอนฟอร์มัลกับการหุ้ม

การหุ้มเป็นกระบวนการที่ PCB และส่วนประกอบของมันถูกปิดล้อมอย่างสมบูรณ์ในเปลือกหรือที่อยู่อาศัยที่ป้องกัน ซึ่งมักทำจากพลาสติกหรือโลหะ วัสดุหุ้มถูกขึ้นรูปหรือหล่อรอบ PCB เพื่อสร้างหน่วยที่ปิดสนิทและเป็นอิสระ

เช่นเดียวกับการบรรจุภัณฑ์ การหุ้มให้ระดับการป้องกันที่สูงกว่าการเคลือบแบบคอนฟอร์มัล ทำให้เหมาะสำหรับการใช้งานที่ต้องการการป้องกันสูงสุดจากแรงกดดันทางกล, ช็อก, และการสั่นสะเทือน การหุ้มยังให้การซีลที่ยอดเยี่ยมจากความชื้น ฝุ่น และสิ่งสกปรกอื่น ๆ

อย่างไรก็ตาม การหุ้มก็มีข้อจำกัดบางประการเมื่อเทียบกับการเคลือบแบบคอนฟอร์มัล:

- ขนาดและน้ำหนักที่เพิ่มขึ้น: การหุ้มเพิ่มความหนาแน่นและน้ำหนักให้กับชุด PCB ซึ่งอาจเป็นข้อเสียในกรณีที่ขนาดและน้ำหนักเป็นปัจจัยสำคัญ

- ต้นทุนที่สูงขึ้น: การหุ้มโดยทั่วไปมีราคาสูงกว่าการเคลือบแบบคอนฟอร์มัล เนื่องจากต้นทุนวัสดุที่สูงขึ้นและความต้องการอุปกรณ์และเครื่องมือเฉพาะทาง

- การเข้าถึงที่จำกัด: เมื่อ PCB ถูกหุ้มแล้ว การเข้าถึงหรือเปลี่ยนชิ้นส่วนแต่ละชิ้นเป็นเรื่องยากมากโดยไม่ทำลายชุดทั้งหมด

ปัจจัยที่มีผลต่อการเลือกวิธีการป้องกัน

การเลือกระหว่างการเคลือบแบบ conformal, การบรรจุในถัง, และการห่อหุ้มขึ้นอยู่กับปัจจัยหลายประการ รวมถึง:

- ระดับการเปิดรับสิ่งแวดล้อม: ระดับของการป้องกันที่ต้องการจะขึ้นอยู่กับระดับการเปิดรับสิ่งแวดล้อมที่คาดว่าจะเกิดขึ้น เช่น อุณหภูมิ ความชื้น การสั่นสะเทือน และการเปิดรับสารเคมี

- ข้อกำหนดด้านความสามารถในการซ่อมแซม: หากการประกอบ PCB ต้องสามารถซ่อมแซมได้ง่ายหรือบำรุงรักษาได้ง่าย การเคลือบแบบ conformal อาจเป็นตัวเลือกที่เหมาะสม เนื่องจากช่วยให้เข้าถึงชิ้นส่วนแต่ละชิ้นได้ง่ายขึ้น

- การพิจารณาด้านต้นทุน: ต้นทุนของวิธีการป้องกัน รวมถึงวัสดุ อุปกรณ์ และแรงงาน ต้องสมดุลกับระดับการป้องกันที่ต้องการและต้นทุนโดยรวมของผลิตภัณฑ์สุดท้าย

- ปริมาณการผลิต: การเลือกวิธีการป้องกันอาจได้รับอิทธิพลจากปริมาณการผลิต เนื่องจากบางวิธี เช่น การบรรจุในถังและการห่อหุ้ม อาจมีความคุ้มค่ามากกว่าสำหรับการผลิตจำนวนมาก

แนวทางการป้องกันแบบผสมผสาน

ในบางกรณี อาจใช้วิธีการป้องกันหลายวิธีร่วมกันเพื่อให้ได้ระดับการป้องกันที่ต้องการ ในขณะเดียวกันก็สมดุลกับต้นทุนและความสามารถในการทำงาน ตัวอย่างเช่น การประกอบ PCB อาจถูกบรรจุในถังหรือห่อหุ้มในพื้นที่ที่ต้องการการป้องกันสูงสุด ในขณะที่พื้นที่อื่น ๆ ได้รับการป้องกันด้วยการเคลือบแบบ conformal

แนวทางการป้องกันแบบผสมผสานสามารถนำเสนอสิ่งที่ดีที่สุดของทั้งสองโลก โดยให้การป้องกันเป้าหมายในจุดที่จำเป็นที่สุด ในขณะเดียวกันก็ลดต้นทุนและน้ำหนักของการบรรจุในถังหรือการห่อหุ้มเต็มรูปแบบ

กรณีศึกษาและตัวอย่างของแนวทางการป้องกันแบบผสมผสานที่ประสบความสำเร็จประกอบด้วย:

- อิเล็กทรอนิกส์ในยานยนต์: ในการใช้งานด้านยานยนต์ แนวทางการป้องกันแบบผสมผสานมักใช้เพื่อปกป้องชิ้นส่วนสำคัญ เช่น โมดูลควบคุมเครื่องยนต์และเซ็นเซอร์ จากสภาพแวดล้อมที่รุนแรง ตัวอย่างเช่น PCB อาจถูกบรรจุในถังในพื้นที่ที่เปิดรับการสั่นสะเทือนหรือความชื้นสูง ในขณะที่พื้นที่อื่น ๆ ได้รับการป้องกันด้วยการเคลือบแบบ conformal

- อุปกรณ์ทางการแพทย์: ในอุปกรณ์ทางการแพทย์ แนวทางการป้องกันแบบผสมผสานถูกใช้เพื่อให้แน่ใจในความน่าเชื่อถือและความปลอดภัยของชิ้นส่วนสำคัญ เช่น อุปกรณ์ฝังในร่างกายและอุปกรณ์สนับสนุนชีวิต ตัวอย่างเช่น PCB อาจถูกห่อหุ้มในที่อยู่อาศัยที่เป็นมิตรต่อร่างกาย ในขณะที่ชิ้นส่วนภายในได้รับการป้องกันด้วยการเคลือบแบบ conformal เพื่อให้ง่ายต่อการบำรุงรักษาและซ่อมแซม

- การควบคุมอุตสาหกรรม: ในการใช้งานด้านการควบคุมอุตสาหกรรม แนวทางการป้องกันแบบผสมผสานถูกใช้เพื่อปกป้อง PCB จากสภาพแวดล้อมที่รุนแรง เช่น อุณหภูมิสูง การสั่นสะเทือน และการเปิดรับสารเคมี ตัวอย่างเช่น PCB อาจถูกบรรจุในถังในพื้นที่ที่เปิดรับการสั่นสะเทือนหรือความชื้นสูง ในขณะที่พื้นที่อื่น ๆ ได้รับการป้องกันด้วยการเคลือบแบบ conformal เพื่อให้ง่ายต่อการบำรุงรักษาและการวิเคราะห์ปัญหา