เทคโนโลยี Surface Mount (SMT) ได้เปลี่ยนแปลงการผลิตอิเล็กทรอนิกส์อย่างพื้นฐาน มันนำเข้าสู่ยุคของการทำให้มีขนาดเล็กลงและปรับปรุงประสิทธิภาพในการประกอบแผงวงจรพิมพ์ (PCB) บทความนี้สำรวจความซับซ้อนของ SMT รวมถึงวิวัฒนาการ ข้อดี และผลกระทบต่ออุตสาหกรรมต่าง ๆ

เทคโนโลยีการติดตั้งบนผิว (Surface Mount Technology) คืออะไร

SMT เป็นวิธีการประกอบ PCB ที่อุปกรณ์อิเล็กทรอนิกส์ถูกติดตั้งโดยตรงบนพื้นผิวของบอร์ด แตกต่างจากเทคโนโลยีผ่านรู SMT ไม่จำเป็นต้องใส่อุปกรณ์ผ่านรูที่เจาะไว้ การเปลี่ยนแปลงในเทคนิคการติดตั้งนี้มีผลกระทบอย่างมากต่อการออกแบบและการผลิตอิเล็กทรอนิกส์

SMDs หรืออุปกรณ์ติดตั้งบนพื้นผิว เป็นหัวใจสำคัญของ SMT อุปกรณ์เหล่านี้ถูกออกแบบมาโดยเฉพาะสำหรับวิธีการประกอบนี้และมีขนาดเล็กกว่าคู่แข่งผ่านรูของพวกมัน โดยมักมีขาสั้น ติดต่อแบบแบน หรือแม้แต่ลูกบัดเชื่อมเล็ก ๆ สำหรับการเชื่อมต่อ SMDs ที่พบบ่อย ได้แก่ ตัวต้านทาน ตัวเก็บประจุ ตัวเหนี่ยวนำ ไดโอด ทรานซิสเตอร์ และวงจรรวม ซึ่งแต่ละชนิดได้รับการปรับแต่งเพื่อการติดตั้งบนพื้นผิวอย่างมีประสิทธิภาพ

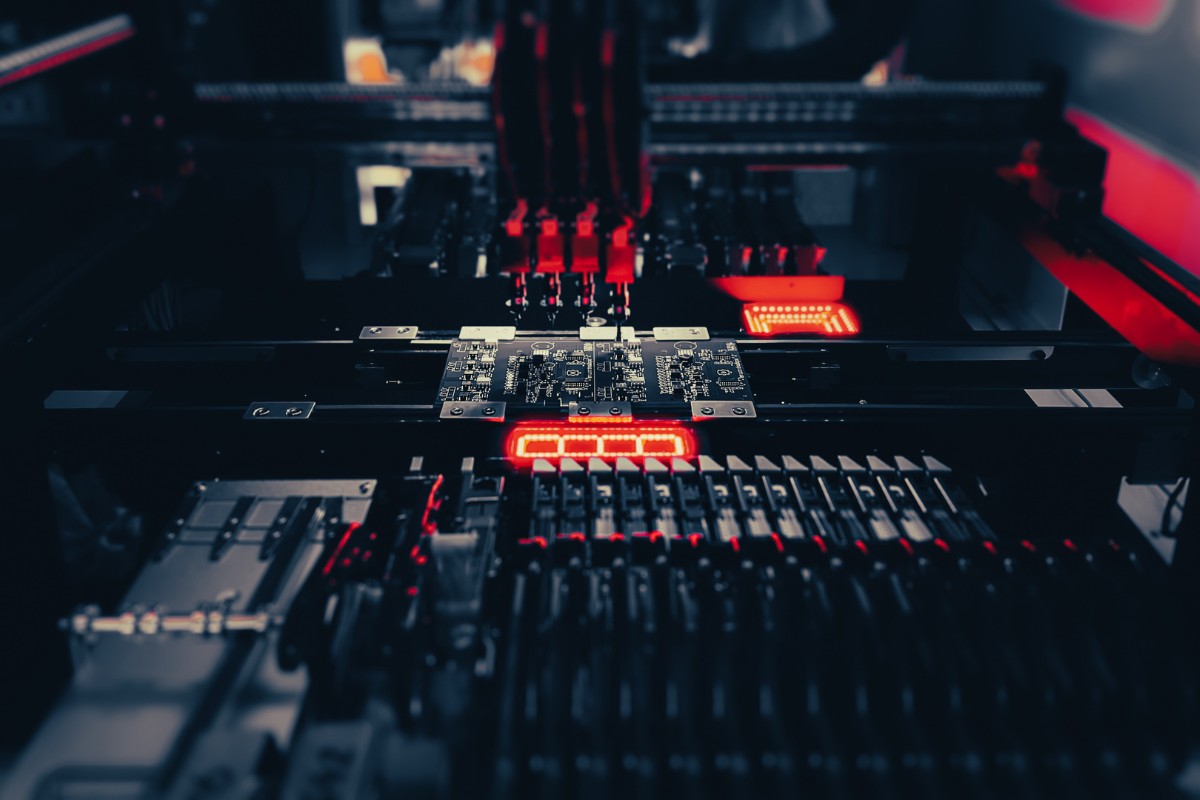

กระบวนการประกอบ SMT มีความแม่นยำและเป็นอัตโนมัติ เริ่มจากการทาบีบอัดตะกั่วบัดกรีบน PCB ด้วยแม่พิมพ์ บีบอัดนี้เป็นการผสมผสานของอนุภาคตะกั่วเล็ก ๆ และฟลักซ์ ซึ่งทำหน้าที่เป็นกาวและตัวนำไฟฟ้า เครื่องจักรแบบ pick-and-place จะนำอุปกรณ์ออกจากม้วนหรือถาดและวางบนบอร์ดด้วยความแม่นยำที่น่าทึ่ง โดยมักวางอุปกรณ์หลายหมื่นชิ้นต่อชั่วโมง

ช่วงการบัดกรีด้วยความร้อน (reflow soldering) เป็นช่วงที่เกิดความมหัศจรรย์ บอร์ดทั้งชุดที่เต็มไปด้วยอุปกรณ์จะผ่านเข้าเตาอบ reflow ซึ่งเป็นกระบวนการให้ความร้อนที่ควบคุมไว้เพื่อหลอมละลายบีบอัดตะกั่วบัดกรี สร้างการเชื่อมต่อไฟฟ้าและกลไกถาวรระหว่างอุปกรณ์และบอร์ด ความตึงผิวของตะกั่วหลอมเหลวช่วยให้การจัดตำแหน่งของอุปกรณ์เป็นไปอย่างถูกต้องและแก้ไขความคลาดเคลื่อนเล็กน้อยในการวางตำแหน่ง

เมื่อเทียบกับเทคโนโลยีผ่านรูแบบดั้งเดิม วิธีการประกอบนี้มีข้อได้เปรียบมากมาย ช่วยให้สามารถเพิ่มความหนาแน่นของอุปกรณ์ ขนาดอุปกรณ์ที่เล็กลง และมักปรับปรุงประสิทธิภาพไฟฟ้าเนื่องจากเส้นทางการเชื่อมต่อที่สั้นลง การอัตโนมัติที่เป็นส่วนหนึ่งของ SMT ยังนำไปสู่เวลาการผลิตที่รวดเร็วขึ้นและต้นทุนการผลิตที่อาจต่ำลงเมื่อผลิตในระดับใหญ่

วิวัฒนาการของเทคโนโลยี Surface Mount

การเดินทางของ SMT จากแนวคิดใหม่สู่มาตรฐานอุตสาหกรรม แสดงให้เห็นถึงความรวดเร็วของนวัตกรรมในการผลิตอิเล็กทรอนิกส์ รากฐานของมันย้อนกลับไปในทศวรรษ 1960 เมื่อพัฒนาขึ้นภายใต้ชื่อ “planar mounting” อย่างไรก็ตาม SMT ไม่ได้รับความนิยมอย่างมากในอุตสาหกรรมอิเล็กทรอนิกส์จนถึงทศวรรษ 1980

IBM มีบทบาทสำคัญในการพัฒนาและนำ SMT ไปใช้ในช่วงแรก หนึ่งในแอปพลิเคชันหลักของมันคือในคอมพิวเตอร์ดิจิทัลของยานปล่อย ซึ่งใช้ในหน่วยงานนำทางของยานอวกาศ Saturn IB และ Saturn V ของ NASA ความสำเร็จในช่วงแรกนี้แสดงให้เห็นถึงศักยภาพของ SMT ในการใช้งานที่มีประสิทธิภาพสูงและสำคัญต่อภารกิจ

การเปลี่ยนจากเทคโนโลยีผ่านรูเป็น SMT เป็นกระบวนการที่ค่อยเป็นค่อยไปแต่เปลี่ยนแปลงอย่างมาก เทคโนโลยีผ่านรูเป็นมาตรฐานมานานหลายทศวรรษ แต่ก็มีข้อจำกัดในด้านขนาดบอร์ด ความหนาแน่นของอุปกรณ์ และประสิทธิภาพในการผลิต เมื่ออิเล็กทรอนิกส์มีความซับซ้อนมากขึ้นและความต้องการอุปกรณ์ที่เล็กลงเพิ่มขึ้น อุตสาหกรรมจึงตระหนักถึงความจำเป็นในการพัฒนาแนวทางใหม่

SMT โดยตรงได้แก้ไขความท้าทายเหล่านี้ โดยการติดตั้งส่วนประกอบโดยตรงบนพื้นผิวของบอร์ด ซึ่งช่วยขจัดความจำเป็นในการเจาะรู ประหยัดเวลาและลดต้นทุน ที่สำคัญยิ่งกว่านั้นคือ มันเปิดโอกาสให้มีความหนาแน่นของส่วนประกอบที่สูงขึ้นอย่างมาก ซึ่งเป็นแนวโน้มการทำให้ขนาดเล็กลงที่ได้กำหนดอุตสาหกรรมอิเล็กทรอนิกส์สำหรับทศวรรษที่ผ่านมา

การนำ SMT ไปใช้เร่งความเร็วในช่วงทศวรรษ 1980 และ 1990 จนถึงปี 1986 ส่วนประกอบที่ติดตั้งบนพื้นผิวคิดเป็นประมาณ 10% ของตลาด ทศวรรษต่อมา พวกมันครองตลาดการประกอบอิเล็กทรอนิกส์ระดับสูง การนำไปใช้ที่รวดเร็วนี้ถูกผลักดันโดยหลายปัจจัย รวมถึงความต้องการอุปกรณ์อิเล็กทรอนิกส์แบบพกพาที่เพิ่มขึ้น ความจำเป็นในการประมวลผลที่มีประสิทธิภาพสูงขึ้น และการผลักดันให้มีการผลิตที่มีประสิทธิภาพมากขึ้น

ความก้าวหน้าทางเทคโนโลยีใน SMT ยังคงดำเนินต่อไป ขนาดของส่วนประกอบได้ลดลงอย่างมาก โดยบาง SMD สมัยใหม่แทบมองไม่เห็น การพัฒนาชุดบอร์ดกริดบอล (BGA) ซึ่งใช้กลุ่มลูกบัดเชื่อมต่อกัน ทำให้สามารถเชื่อมต่อได้แน่นหนาขึ้นและระบายความร้อนดีขึ้น

อุปกรณ์การผลิตได้พัฒนาขึ้นควบคู่ไปกับเทคโนโลยีส่วนประกอบ เครื่องจักรเลือกและวางชิ้นส่วนในปัจจุบันมีความรวดเร็วและแม่นยำมาก สามารถวางส่วนประกอบนับหมื่นชิ้นต่อชั่วโมงด้วยความแม่นยำระดับไมครอน เตาอบรีเฟลโลว์ก็มีความซับซ้อนมากขึ้น โดยมีโซนความร้อนหลายโซนและการควบคุมอุณหภูมิที่แม่นยำเพื่อรองรับความต้องการทางความร้อนที่แตกต่างกันของส่วนประกอบต่างๆ

การปรับปรุงเทคโนโลยีในด้านเทปตะกั่วและฟลักซ์ได้เพิ่มความน่าเชื่อถือของการเชื่อมต่อ SMT สารตะกั่วไร้สารตะกั่ว ซึ่งพัฒนาขึ้นเพื่อตอบสนองต่อความกังวลด้านสิ่งแวดล้อม ได้กลายเป็นมาตรฐานในหลายแอปพลิเคชัน ความก้าวหน้าในเคมีของฟลักซ์ได้ปรับปรุงความสามารถในการเชื่อมต่อของตะกั่วในขณะที่ลดความจำเป็นในการทำความสะอาดหลังการประกอบ

ผลกระทบของ SMT ต่ออุตสาหกรรมอิเล็กทรอนิกส์เป็นสิ่งที่ปฏิเสธไม่ได้ มันได้เปิดโอกาสให้พัฒนาผลิตภัณฑ์อิเล็กทรอนิกส์ที่มีขนาดเล็กลง เบาลง และทรงพลังมากขึ้น ซึ่งเราใช้ชีวิตอยู่ในปัจจุบัน สมาร์ทโฟน แท็บเล็ต และอุปกรณ์สวมใส่ต่างๆ ล้วนเป็นผลมาจากความสามารถของ SMT นอกจากอิเล็กทรอนิกส์สำหรับผู้บริโภคแล้ว SMT ยังได้เปลี่ยนแปลงอุตสาหกรรมต่างๆ ตั้งแต่ยานยนต์ไปจนถึงอวกาศ ซึ่งทำให้สามารถสร้างระบบอิเล็กทรอนิกส์ที่ซับซ้อนมากขึ้นในยานพาหนะ เครื่องบิน และดาวเทียม

วิวัฒนาการของ SMT ยังไม่สิ้นสุด เมื่อเราดันขอบเขตของการทำให้ขนาดเล็กและประสิทธิภาพของอิเล็กทรอนิกส์ใหม่ๆ ก็ยังคงเกิดขึ้น การพัฒนาเทคโนโลยีบรรจุภัณฑ์ 3D และการบูรณาการ SMT กับกระบวนการผลิตแบบเพิ่มขึ้นเป็นเพียงตัวอย่างไม่กี่ตัวอย่างของวิธีที่เทคโนโลยีนี้ยังคงปรับตัวและก้าวหน้าอยู่เสมอ

ข้อดีของเทคโนโลยี Surface Mount

SMT มีข้อได้เปรียบมากมายที่ทำให้เป็นวิธีที่นิยมสำหรับการประกอบ PCB ในการใช้งานอิเล็กทรอนิกส์สมัยใหม่ ข้อดีเหล่านี้ครอบคลุมด้านการออกแบบ การผลิต และประสิทธิภาพ

การทำให้ขนาดเล็กและประหยัดพื้นที่

SMT ช่วยลดขนาดของอุปกรณ์อิเล็กทรอนิกส์อย่างมาก ส่วนประกอบ SMT มีขนาดเล็กกว่าชิ้นส่วนผ่านรูของพวกมันเอง ซึ่งมักจะมีขนาดเป็นสิบเท่าหรือมากกว่านั้น การลดขนาดนี้ช่วยให้สามารถวางส่วนประกอบได้แน่นหนาขึ้นบน PCB

SMT ยังช่วยให้สามารถใช้ทั้งสองด้านของ PCB สำหรับการวางส่วนประกอบได้ ความสามารถนี้ทำให้พื้นที่ว่างสำหรับส่วนประกอบเพิ่มขึ้นเป็นสองเท่า ส่งผลให้ดีไซน์มีความกะทัดรัดมากขึ้น ผลลัพธ์คืออุปกรณ์อิเล็กทรอนิกส์ที่มีขนาดเล็กลง เบาลง แต่ยังคงหรือเพิ่มฟังก์ชันการทำงาน

การทำให้ขนาดเล็กนี้เป็นสิ่งสำคัญสำหรับการพัฒนาอุปกรณ์พกพาสมัยใหม่ สมาร์ทโฟน ตัวอย่างเช่น มีพลังการประมวลผลที่เคยต้องใช้เครื่องขนาดตั้งโต๊ะเมื่อไม่กี่ทศวรรษที่ผ่านมาในอุปกรณ์ขนาดกระเป๋า เทคโนโลยีสวมใส่ เช่น สมาร์ทวอทช์และเครื่องติดตามฟิตเนส คงเป็นไปไม่ได้เลยหากไม่มีประสิทธิภาพด้านพื้นที่ของ SMT

ประโยชน์ด้านการผลิต

SMT ให้ข้อได้เปรียบอย่างมากในกระบวนการผลิต ซึ่งนำไปสู่ความมีประสิทธิภาพที่เพิ่มขึ้นและต้นทุนการผลิตที่อาจลดลง การกำจัดการเจาะรูสำหรับสายไฟของส่วนประกอบช่วยให้งานผลิต PCB ง่ายขึ้นและลดของเสียจากวัสดุ ประหยัดเวลาและลดความเสี่ยงของข้อบกพร่องที่เกี่ยวข้องกับการเจาะ

กระบวนการประกอบเองเป็นอัตโนมัติสูง เครื่องจักรเลือกและวางสามารถวางส่วนประกอบได้อย่างรวดเร็วและแม่นยำ บางระบบขั้นสูงสามารถวางส่วนประกอบได้มากกว่า 100,000 ชิ้นต่อชั่วโมง ความเร็วและความแม่นยำนี้นำไปสู่เวลาการผลิตที่รวดเร็วขึ้นและผลผลิตที่สูงขึ้นเมื่อเทียบกับการประกอบแบบผ่านรู

การบัดกรีแบบ Reflow ซึ่งเป็นวิธีที่ใช้สร้างการเชื่อมต่อถาวรใน SMT ช่วยให้สามารถบัดกรีส่วนประกอบทั้งหมดบนบอร์ดพร้อมกัน ซึ่งแตกต่างจากการบัดกรีตามลำดับที่มักจำเป็นในกระบวนการประกอบผ่านรู ผลลัพธ์คือกระบวนการบัดกรีที่สม่ำเสมอและเชื่อถือได้มากขึ้น พร้อมลดความเครียดทางความร้อนบนบอร์ดและส่วนประกอบ

ข้อได้เปรียบด้านประสิทธิภาพและความน่าเชื่อถือ

SMT สามารถให้ประโยชน์ด้านประสิทธิภาพในหลายด้าน ความยาวสายไฟที่สั้นลงและความจุ parasitic capacitance และ inductance ที่ลดลงของส่วนประกอบ SMT สามารถนำไปสู่ประสิทธิภาพความถี่สูงที่ดีขึ้น ซึ่งเป็นสิ่งสำคัญโดยเฉพาะในแอปพลิเคชันเช่น การสื่อสารไร้สายและวงจรดิจิทัลความเร็วสูง

การประกอบ SMT ที่ออกแบบอย่างดีสามารถแสดงประสิทธิภาพทางกลที่ยอดเยี่ยม ส่วนประกอบ SMT หลายชนิดมีความต้านทานต่อแรงกระแทกและการสั่นสะเทือนดีกว่าคู่แข่งผ่านรู ซึ่งเป็นผลมาจากมวลที่ต่ำกว่าและการไม่มีสายไฟที่สามารถทำหน้าที่เป็นจุดรวมแรงกดดัน

ลักษณะเชิงเส้นของการประกอบ SMT ยังสามารถนำไปสู่การปรับปรุงประสิทธิภาพทางความร้อน ด้วยส่วนประกอบที่อยู่ใกล้กับพื้นผิวบอร์ด การระบายความร้อนสามารถทำได้มีประสิทธิภาพมากขึ้น โดยเฉพาะเมื่อใช้เทคนิคเช่นการใช้ thermal vias หรือ PCB ที่มีแกนโลหะ

ความยืดหยุ่นในการออกแบบและนวัตกรรม

SMT ให้ความยืดหยุ่นที่ไม่เคยมีมาก่อนแก่ผู้ออกแบบ ความสามารถในการวางส่วนประกอบทั้งสองด้านของบอร์ด รวมกับความหลากหลายของประเภทแพ็คเกจ SMT ที่มีอยู่ ช่วยให้สามารถออกแบบวงจรที่ซับซ้อนและนวัตกรรมมากขึ้น

ความยืดหยุ่นนี้ยังขยายไปถึงประเภทของบอร์ดที่สามารถใช้ได้ SMT เข้ากันได้กับ PCB แบบยืดหยุ่นและแบบแข็ง-ยืดหยุ่น ซึ่งเปิดโอกาสใหม่สำหรับอิเล็กทรอนิกส์ในรูปแบบที่ไม่ธรรมดา ซึ่งเป็นสิ่งสำคัญในการพัฒนาผลิตภัณฑ์เช่นสมาร์ทโฟลด์แบบพับได้และอิเล็กทรอนิกส์สวมใส่

ขนาดเล็กของส่วนประกอบ SMT ช่วยให้ใช้พื้นที่บอร์ดได้อย่างมีประสิทธิภาพมากขึ้นสำหรับการวางเส้นทาง ซึ่งสามารถนำไปสู่การออกแบบบอร์ดที่เรียบง่ายขึ้น มีชั้นน้อยลง ซึ่งอาจลดต้นทุนและปรับปรุงความสมบูรณ์ของสัญญาณ

ความคุ้มค่า

แม้ว่าการลงทุนเริ่มต้นในอุปกรณ์ SMT อาจมีมูลค่าสูง แต่เทคโนโลยีนี้มักพิสูจน์ได้ว่าคุ้มค่าในระยะยาว โดยเฉพาะสำหรับการผลิตในปริมาณมาก การอัตโนมัติที่เพิ่มขึ้นช่วยลดต้นทุนแรงงานและความเสี่ยงจากข้อผิดพลาดของมนุษย์ ขนาดของส่วนประกอบที่เล็กลงและการใช้วัสดุที่ลดลงในการผลิต PCB ก็สามารถช่วยลดต้นทุนได้เช่นกัน

ความน่าเชื่อถือที่สูงขึ้นของการประกอบ SMT ที่ออกแบบและผลิตอย่างถูกต้องสามารถนำไปสู่การลดต้นทุนการรับประกันและการซ่อมแซมในช่วงอายุการใช้งานของผลิตภัณฑ์ ซึ่งเป็นสิ่งสำคัญในอุตสาหกรรมที่ความล้มเหลวของอุปกรณ์อาจมีผลกระทบอย่างมาก เช่น อุตสาหกรรมยานยนต์หรือการแพทย์

ข้อได้เปรียบด้านต้นทุนของ SMT ชัดเจนที่สุดในกระบวนการผลิตในปริมาณสูง สำหรับการสร้างต้นแบบหรือการผลิตในปริมาณน้อยมาก ต้นทุนการตั้งค่าเริ่มต้นและอุปกรณ์เฉพาะทางที่จำเป็นอาจทำให้เทคโนโลยีผ่านรูเป็นทางเลือกที่คุ้มค่ามากกว่าในบางกรณี

กระบวนการประกอบ Surface Mount

กระบวนการประกอบ SMT เป็นลำดับขั้นตอนที่ซับซ้อน ซึ่งแต่ละขั้นตอนมีความสำคัญต่อการผลิตชุดอิเล็กทรอนิกส์ที่มีคุณภาพสูงและเชื่อถือได้ มาดูรายละเอียดของกระบวนการนี้ ตั้งแต่การเตรียม PCB เริ่มต้นจนถึงการควบคุมคุณภาพขั้นสุดท้าย

การเตรียม PCB

กระบวนการเริ่มต้นด้วย PCB เอง การออกแบบ PCB สำหรับ SMT ต้องพิจารณาอย่างรอบคอบเกี่ยวกับการวางตำแหน่ง pad การวางเส้นทาง และโครงสร้างโดยรวมของบอร์ด โดยปกติแล้วบอร์ดจะมีแผ่นโลหะราบ – โดยปกติเป็นทองแดงเคลือบด้วยดีบุก เงิน หรือทอง – ซึ่งทำหน้าที่เป็นพื้นที่ลงจอดสำหรับส่วนประกอบ

องค์ประกอบที่สำคัญคือการใช้แผ่นกันสนิม ซึ่งเป็นชั้นบางคล้ายแลคเกอร์ของโพลิเมอร์ที่ถูกทาบนบอร์ด โดยเหลือเพียงแค่แผ่นทองเหลืองเท่านั้น ซึ่งช่วยป้องกันสะพานทองระหว่างแผ่นทองเหลืองที่อยู่ใกล้กันและปกป้องร่องทองแดงจากการเกิดออกซิเดชัน

คุณสมบัติสำคัญอีกประการในออกแบบ PCB SMT คือการรวมเครื่องหมายอ้างอิง ซึ่งเป็นแผ่นโลหะขนาดเล็กที่มักเป็นวงกลม ทำหน้าที่เป็นจุดอ้างอิงสำหรับอุปกรณ์ประกอบอัตโนมัติ เพื่อให้แน่ใจว่าการจัดตำแหน่งของส่วนประกอบเป็นไปอย่างแม่นยำ

การทาแผ่นทองเหลือง

ขั้นตอนถัดไปคือการทาแผ่นทองเหลืองบน PCB แผ่นทองเหลืองเป็นส่วนผสมของอนุภาคทองเหลืองขนาดเล็ก (โดยปกติ 20-45 ไมครอมเมตรในเส้นผ่าศูนย์กลาง) ลอยอยู่ในตัวกลางฟลักซ์ แผ่นนี้จะช่วยยึดส่วนประกอบไว้ชั่วคราวและเมื่อหลอมละลายจะสร้างการเชื่อมต่อทองเหลืองถาวร

โดยทั่วไปแล้ว การทาแผ่นทองเหลืองจะใช้กระบวนการพิมพ์สแตนซิล ซึ่งเป็นแผ่นโลหะที่แม่นยำตรงกับการออกแบบ PCB วางอยู่บนบอร์ด จากนั้นจึงกระจายแผ่นทองเหลืองทั่วสแตนซิลด้วยเครื่องมือกดแผ่น (squeegee) เพื่อวางปริมาณแผ่นทองเหลืองที่ควบคุมได้บนแต่ละแผ่นทองเหลืองที่เปิดเผย

ปริมาณและความสม่ำเสมอของแผ่นทองเหลืองเป็นสิ่งสำคัญ การใช้แผ่นทองเหลืองน้อยเกินไปอาจทำให้การเชื่อมต่ออ่อนแอหรือเปิดขาด ในขณะที่ใช้มากเกินไปอาจทำให้เกิดสะพานทองระหว่างแผ่นทองเหลืองที่อยู่ใกล้กัน เครื่องพิมพ์แผ่นทองเหลืองสมัยใหม่มักมีระบบย้อนกลับแบบปิดและการตรวจสอบด้วยวิสัยทัศน์เพื่อให้แน่ใจว่าการวางแผ่นทองเหลืองเป็นไปอย่างสม่ำเสมอและมีคุณภาพสูง

การวางตำแหน่งส่วนประกอบ

เมื่อแผ่นทองเหลืองถูกทาแล้ว บอร์ดจะเข้าสู่ขั้นตอนการวางส่วนประกอบ ซึ่งโดยปกติจะดำเนินการโดยเครื่องอัตโนมัติแบบหยิบและวาง

เครื่องเหล่านี้ดึงส่วนประกอบจากม้วน ถาด หรือท่อ แล้ววางบน PCB ด้วยความแม่นยำที่น่าทึ่ง ระบบขั้นสูงสามารถวางส่วนประกอบได้หลายหมื่นชิ้นต่อชั่วโมง โดยมีความแม่นยำในการวางในระดับไมครอมเมตร

เครื่องใช้วิธีการต่าง ๆ เพื่อให้แน่ใจว่าการวางตำแหน่งถูกต้อง ระบบแสงออปติคัลจะรู้จำเครื่องหมายอ้างอิงบน PCB เพื่อการจัดแนวโดยรวม ระบบรู้จำส่วนประกอบจะช่วยให้แน่ใจว่าส่วนประกอบแต่ละชิ้นถูกวางในทิศทางที่ถูกต้องก่อนการวาง บางระบบยังใช้การตรวจสอบด้วยรังสีเอกซ์แบบเรียลไทม์สำหรับส่วนประกอบที่สำคัญหรือซับซ้อนที่สุด

ลักษณะเหนียวของแผ่นทองเหลืองช่วยให้ส่วนประกอบคงอยู่ในตำแหน่งเมื่อวางแล้ว ซึ่งบางครั้งเรียกว่าสภาพความแข็งแรงสีเขียวของการประกอบ เนื่องจากช่วยให้บอร์ดสามารถเคลื่อนย้ายไปยังขั้นตอนถัดไปโดยไม่ให้ส่วนประกอบเคลื่อนที่

การบัดกรีด้วยวิธี Reflow

จากนั้นบอร์ดที่ประกอบแล้วจะเข้าสู่เตา reflow ซึ่งเป็นขั้นตอนที่แผ่นทองเหลืองละลายเพื่อสร้างการเชื่อมต่อไฟฟ้าและกลไกถาวร กระบวนการนี้ซับซ้อนกว่าการให้ความร้อนบอร์ดด้วยอุณหภูมิเดียว

โปรไฟล์ reflow ทั่วไปประกอบด้วยหลายช่วงที่แตกต่างกัน:

- การอุ่นล่วงหน้า: บอร์ดจะถูกอุ่นขึ้นอย่างช้า ๆ ไปที่ประมาณ 150°C เพื่อให้ความร้อนทั่วถึงและเปิดใช้งานฟลักซ์ในแผ่นทองเหลือง

- การแช่ความร้อน: อุณหภูมิจะคงที่เป็นเวลาหนึ่งช่วง เพื่อให้ส่วนประกอบทั้งหมดถึงอุณหภูมิที่เท่ากัน ซึ่งช่วยลดความเสียหายจากความร้อนและลดความเสี่ยงของข้อบกพร่อง

- การ reflow: อุณหภูมิจะเพิ่มขึ้นอย่างรวดเร็วเหนือจุดหลอมเหลวของแผ่นทองเหลือง (โดยปกติประมาณ 220°C สำหรับแผ่นทองเหลืองไร้ตะกั่ว) ทองเหลืองที่หลอมละลายจะสร้างการเชื่อมต่อระหว่างขาและแผ่นทองเหลืองบน PCB

- การทำให้เย็น: แผงวงจรจะถูกทำให้เย็นลงอย่างช้าๆ เพื่อให้บัดกรีแข็งตัวและสร้างจุดเชื่อมต่อที่แข็งแรงและเชื่อถือได้

โปรไฟล์อุณหภูมิที่แม่นยำได้รับการปรับแต่งอย่างรอบคอบโดยพิจารณาจากปัจจัยต่างๆ เช่น ความหนาของแผงวงจร ประเภทของส่วนประกอบ และส่วนผสมของตะกั่วบัดกรี เตารีเฟลโลว์สมัยใหม่มีโซนความร้อนหลายโซนที่ควบคุมแยกกันเพื่อให้ได้การควบคุมอุณหภูมิที่แม่นยำตลอดกระบวนการ

การตรวจสอบและควบคุมคุณภาพ

หลังจากรีเฟลโลว์แล้ว แผงวงจรที่ประกอบเสร็จจะได้รับการตรวจสอบอย่างละเอียดเพื่อให้แน่ใจในคุณภาพ ซึ่งโดยทั่วไปจะเป็นการผสมผสานระหว่างเทคนิคการตรวจสอบอัตโนมัติและด้วยมือ

ระบบการตรวจสอบด้วยแสงออปติคอลอัตโนมัติ (AOI) ใช้กล้องความละเอียดสูงและอัลกอริทึมการประมวลผลภาพที่ซับซ้อนเพื่อค้นหาปัญหา เช่น ส่วนประกอบที่ขาดหาย การวางผิดทิศทาง หรือข้อบกพร่องของตะกั่วบัดกรี ระบบเหล่านี้สามารถตรวจสอบจุดเชื่อมต่อบัดกรีหลายร้อยจุดต่อวินาที ให้ข้อมูลย้อนกลับอย่างรวดเร็วเกี่ยวกับคุณภาพของการประกอบ

สำหรับส่วนประกอบที่มีจุดเชื่อมต่อบัดกรีซ่อนอยู่ เช่น ชุด Ball Grid Array (BGA) จะใช้ระบบตรวจสอบด้วยรังสีเอกซ์ ซึ่งสามารถตรวจพบปัญหาเช่น ตะกั่วบัดกรีไม่เพียงพอ ช่องว่างในจุดเชื่อมต่อ หรือการเชื่อมต่อระหว่างลูกบอลที่อยู่ติดกัน

การทดสอบทางไฟฟ้าก็เป็นสิ่งสำคัญเช่นกัน การทดสอบในวงจร (ICT) ใช้อุปกรณ์แบบเตียงเข็มเพื่อสัมผัสกับจุดทดสอบบนแผงวงจร ซึ่งช่วยให้สามารถตรวจสอบไฟฟ้าอย่างรวดเร็วของวงจรที่ประกอบเสร็จ การทดสอบการทำงาน ซึ่งเป็นการเปิดใช้งานแผงวงจรและทดสอบการทำงานของมัน ให้การตรวจสอบสุดท้ายเกี่ยวกับการประกอบและการทำงานที่ถูกต้อง

กระบวนการหลังการประกอบ

ขึ้นอยู่กับการใช้งานและความต้องการเฉพาะ แผงวงจรที่ประกอบเสร็จอาจต้องผ่านกระบวนการเพิ่มเติม ซึ่งอาจรวมถึง:

- การทำความสะอาด: ในขณะที่กระบวนการ SMT สมัยใหม่หลายอย่างถูกออกแบบให้เป็น “ไม่ต้องทำความสะอาด” แต่บางการใช้งาน โดยเฉพาะในอุตสาหกรรมการบินและอวกาศหรือด้านการแพทย์ อาจต้องการการกำจัดคราบฟลักซ์โดยใช้สารทำความสะอาดและอุปกรณ์เฉพาะทาง

- การเคลือบป้องกัน: สำหรับแผงวงจรที่ต้องการความทนทานในสภาพแวดล้อมที่รุนแรง อาจมีการเคลือบป้องกันบางๆ เพื่อป้องกันความชื้น ฝุ่น และสารเคมี ซึ่งช่วยเพิ่มความน่าเชื่อถือในระยะยาวของการประกอบ

- การเติมเต็มด้านล่าง: สำหรับการใช้งานที่ต้องการความน่าเชื่อถือสูงเป็นพิเศษ อาจมีการไหลของอีพ็อกซี่เหลวใต้ BGA หรือส่วนประกอบขนาดใหญ่อื่นๆ ซึ่งเมื่อแข็งตัวแล้วจะให้การสนับสนุนทางกลเพิ่มเติมและป้องกันความเครียดจากการเปลี่ยนแปลงอุณหภูมิ

กระบวนการประกอบ SMT ตั้งแต่การเตรียมแผงวงจรเบื้องต้นจนถึงการทดสอบสุดท้าย แสดงให้เห็นถึงความแม่นยำและความซับซ้อนของการผลิตอิเล็กทรอนิกส์สมัยใหม่ แต่ละขั้นตอนสร้างขึ้นบนฐานของขั้นตอนก่อนหน้า สู่การผลิตชุดอิเล็กทรอนิกส์ที่ซับซ้อนและเชื่อถือได้ ซึ่งเป็นหัวใจสำคัญของโลกที่เชื่อมต่อกันมากขึ้นเรื่อยๆ

Surface Mount กับเทคโนโลยี Through-Hole

แม้ว่า SMT จะกลายเป็นวิธีหลักในการประกอบแผงวงจรในหลายๆ การใช้งาน แต่เทคโนโลยีผ่านรูยังคงมีบทบาทสำคัญ การเข้าใจความแตกต่างระหว่างสองเทคโนโลยีนี้เป็นสิ่งสำคัญสำหรับวิศวกรและนักออกแบบในการตัดสินใจเกี่ยวกับการออกแบบและการผลิตผลิตภัณฑ์อิเล็กทรอนิกส์

ความแตกต่างหลักในการติดตั้งส่วนประกอบ

ความแตกต่างพื้นฐานระหว่างเทคโนโลยี SMT และผ่านรูอยู่ที่วิธีที่ส่วนประกอบถูกแนบเข้ากับแผงวงจร ใน SMT ส่วนประกอบจะถูกติดตั้งโดยตรงบนพื้นผิวของแผงวงจร ขา หรือขั้วของมันสัมผัสกับแผ่นปิดบนพื้นผิวของแผง ส่วนประกอบผ่านรูในทางตรงกันข้าม มีขาเป็นลวดที่ถูกใส่ผ่านรูที่เจาะในแผงวงจร ขาเหล่านี้จะถูกบัดกรีบนด้านตรงข้ามของแผง

ความแตกต่างในการติดตั้งนี้มีผลกระทบอย่างกว้างขวาง ส่วนประกอบ SMT โดยทั่วไปจะมีขนาดเล็กมาก ตัวอย่างเช่น ตัวต้านทานแบบ surface-mount อาจมีความยาวน้อยกว่าหนึ่งมิลลิเมตร ในขณะที่ตัวต้านทานผ่านรูอาจมีความยาวหลายมิลลิเมตร ความแตกต่างในขนาดนี้เป็นปัจจัยสำคัญในการทำให้อุปกรณ์อิเล็กทรอนิกส์มีขนาดเล็กลง

ความแตกต่างที่สำคัญอีกประการหนึ่งคือ SMT อนุญาตให้วางชิ้นส่วนบนทั้งสองด้านของ PCB ชิ้นส่วนผ่านรู ซึ่งเนื่องจากขาโผล่ออกมานั้น มักจะวางได้เฉพาะด้านเดียว ความสามารถในการใช้งานทั้งสองด้านของ SMT นี้ทำให้พื้นที่สำหรับชิ้นส่วนเพิ่มขึ้นเป็นสองเท่า ซึ่งช่วยให้วงจรที่ซับซ้อนมากขึ้นสามารถสร้างบนบอร์ดเดียวกันได้

เปรียบเทียบกระบวนการผลิต

กระบวนการผลิตสำหรับ SMT และการประกอบผ่านรูแตกต่างกันอย่างมาก

การเตรียม PCB: การประกอบผ่านรูต้องเจาะรูใน PCB สำหรับขาแต่ละชิ้นส่วน ซึ่งเพิ่มเวลาและต้นทุนในการผลิตบอร์ดและอาจนำไปสู่ข้อบกพร่องได้ SMT เพียงแค่พิมพ์แผ่นทองเหลืองบนพื้นผิวบอร์ด ซึ่งทำให้การผลิต PCB ง่ายขึ้น

การวางชิ้นส่วน: การใส่ชิ้นส่วนผ่านรูเป็นกระบวนการด้วยมือในอดีต แม้ว่าจะมีอุปกรณ์อัตโนมัติสำหรับบางประเภทของชิ้นส่วน SMT ก็สามารถทำงานอัตโนมัติได้ดี เครื่องจักรเลือกและวางสามารถวางชิ้นส่วน SMT ได้อย่างรวดเร็วและแม่นยำ ซึ่งช่วยเพิ่มความเร็วและความสม่ำเสมอในการประกอบ

กระบวนการบัดกรี: การประกอบผ่านรูมักใช้การบัดกรีด้วยคลื่น ซึ่งบอร์ดที่ประกอบแล้วจะผ่านคลื่นของบัดกรีเหลว ซึ่งอาจเป็นเรื่องท้าทายในการควบคุม โดยเฉพาะอย่างยิ่งสำหรับบอร์ดที่มีชิ้นส่วนผ่านรูและ surface-mount ผสมกัน SMT ใช้การบัดกรีด้วยการไหลซ้ำ ซึ่งจะฉีดพิมพ์บัดกรีบนบอร์ดก่อนวางชิ้นส่วน แล้วจึงละลายในเตาอบที่ควบคุมอย่างดี ซึ่งช่วยให้ควบคุมกระบวนการบัดกรีได้แม่นยำมากขึ้น และสามารถสร้างจุดบัดกรีที่มีคุณภาพสูงและสม่ำเสมอมากขึ้น

การพิจารณาด้านประสิทธิภาพและความน่าเชื่อถือ

ทั้งเทคโนโลยี SMT และผ่านรูสามารถผลิตชุดอิเล็กทรอนิกส์ที่เชื่อถือได้ แต่แต่ละแบบก็มีจุดแข็งของตนเอง

ประสิทธิภาพไฟฟ้า: SMT โดยทั่วไปให้ประสิทธิภาพที่ดีกว่าในงานความถี่สูง ขาเชื่อมที่สั้นลงและความจิปาราสิติกที่ลดลงของชิ้นส่วน SMT ส่งผลให้สัญญาณส่งผ่านสะอาดขึ้นและรบกวนแม่เหล็กไฟฟ้าน้อยลง ซึ่งทำให้ SMT ได้เปรียบในงานเช่น การสื่อสารไร้สายหรือวงจรดิจิทัลความเร็วสูง

ความแข็งแรงทางกล: ชิ้นส่วนผ่านรูที่มีขาเชื่อมยาวผ่านบอร์ด มักให้การเชื่อมต่อทางกลที่แข็งแรงกว่า ซึ่งเป็นข้อได้เปรียบในงานที่ต้องทนต่อแรงสั่นสะเทือนหรือแรงกดดันทางกลสูง เช่น สภาพแวดล้อมในอุตสาหกรรมหรือยานยนต์ ชุด SMT ที่ออกแบบดีสามารถแสดงความน่าเชื่อถือทางกลที่ยอดเยี่ยม และเทคนิคเช่นการเติมเต็มใต้ชิ้นส่วนสามารถเสริมความแข็งแรงของพวกมันได้

ประสิทธิภาพด้านความร้อน: ลักษณะทางความร้อนของชุด SMT และผ่านรูอาจแตกต่างกันอย่างมาก ชิ้นส่วนผ่านรูที่มีขาเชื่อมยาวสามารถให้เส้นทางสำหรับการระบายความร้อน SMT ช่วยให้ใช้แผ่นทองแดงในการกระจายความร้อนอย่างมีประสิทธิภาพมากขึ้น และเทคนิคเช่นการผ่านรูความร้อนสามารถใช้เพื่อเสริมการระบายความร้อนเมื่อจำเป็น

ความยืดหยุ่นในการออกแบบและความพร้อมของชิ้นส่วน

ความยืดหยุ่นในการออกแบบของ SMT มีมากขึ้นในหลายด้าน ขนาดที่เล็กลงของชิ้นส่วน SMT ช่วยให้สามารถวางชิ้นส่วนได้หนาแน่นขึ้นและเส้นทางที่ซับซ้อนมากขึ้นบนพื้นที่บอร์ดเดียวกัน SMT ยังเข้ากันได้ดีกับ PCB แบบยืดหยุ่นและแบบแข็ง-ยืดหยุ่น ซึ่งเปิดโอกาสให้ใช้รูปแบบที่ไม่ธรรมดา

เทคโนโลยีผ่านรูยังคงมีข้อได้เปรียบในบางด้าน ชิ้นส่วนเฉพาะทางหรือชิ้นส่วนกำลังสูงบางชนิดมีให้เฉพาะในแพ็กเกจผ่านรูเท่านั้น การผ่านรูมักเป็นที่นิยมสำหรับชิ้นส่วนที่อาจต้องเปลี่ยนหรืออัปเกรด เช่น ตัวเชื่อมต่อหรือชนิดของตัวเก็บประจุ เนื่องจากการเชื่อมต่อทางกลที่แข็งแรงทำให้เหมาะสมสำหรับการใส่และถอดซ้ำ

SMT รองรับประเภทแพ็กเกจขั้นสูงมากมาย เช่น BGAs และ Quad Flat Packages (QFPs) ซึ่งอนุญาตให้เชื่อมต่อได้ในระดับสูงสุด ประเภทแพ็กเกจเหล่านี้ไม่มีคู่เปรียบเทียบโดยตรงในเทคโนโลยีผ่านรู

การพิจารณาด้านต้นทุน

การเปรียบเทียบต้นทุนระหว่างเทคโนโลยี SMT และผ่านรูขึ้นอยู่กับปัจจัยหลายอย่าง รวมถึงปริมาณการผลิต การเลือกส่วนประกอบ และความต้องการเฉพาะของการใช้งาน

สำหรับการผลิตในปริมาณมาก โดยทั่วไปแล้ว SMT จะมีต้นทุนที่คุ้มค่ามากกว่า การอัตโนมัติที่สูงขึ้นในการประกอบ SMT ทำให้การผลิตเร็วขึ้นและต้นทุนแรงงานต่ำลง ขนาดของส่วนประกอบ SMT ที่ลดลงยังสามารถนำไปสู่ขนาดบอร์ดโดยรวมที่เล็กลง ลดต้นทุนวัสดุ

สำหรับการผลิตในปริมาณน้อยหรือการสร้างต้นแบบ การประกอบผ่านรูอาจมีความคุ้มค่ามากกว่า เครื่องมือที่จำเป็นสำหรับการประกอบ SMT เป็นการลงทุนที่สำคัญ สำหรับการผลิตจำนวนไม่มาก ค่าใช้จ่ายในการตั้งค่าของ SMT อาจเกินประโยชน์จากความรวดเร็วในการผลิต

ต้นทุนของส่วนประกอบก็เป็นปัจจัยหนึ่ง เช่นเดียวกับส่วนประกอบจำนวนมากที่มีราคาถูกลงในแพ็คเกจ SMT เนื่องจากขนาดที่เล็กลงและการผลิตในปริมาณมาก แต่ก็ไม่เสมอไป ส่วนน้อยที่เป็นพิเศษอาจมีราคาสูงขึ้นหรือมีเฉพาะในแพ็คเกจผ่านรูเท่านั้น

ข้อพิจารณาเฉพาะการใช้งาน

การเลือกใช้ระหว่าง SMT และผ่านรูมักขึ้นอยู่กับการใช้งานเฉพาะ

ทหารและอวกาศ: อุตสาหกรรมเหล่านี้มักนิยมเทคโนโลยีผ่านรูสำหรับส่วนประกอบที่สำคัญ เนื่องจากความน่าเชื่อถือที่สูงขึ้นในสภาพแวดล้อมสุดขีด การเชื่อมต่อทางกลที่แข็งแรงของส่วนประกอบผ่านรูสามารถได้เปรียบในสภาพแวดล้อมที่มีการสั่นสะเทือนสูงหรือแรง G สูง

อิเล็กทรอนิกส์สำหรับผู้บริโภค: SMT ครองตลาดในด้านนี้เนื่องจากข้อได้เปรียบในการทำให้มีขนาดเล็กลงและประสิทธิภาพในการผลิตในปริมาณมาก ขนาดเล็กและน้ำหนักเบาของการประกอบ SMT เป็นสิ่งสำคัญสำหรับอุปกรณ์พกพาเช่น สมาร์ทโฟน แท็บเล็ต และอุปกรณ์สวมใส่

ยานยนต์: ยานพาหนะสมัยใหม่พึ่งพา SMT มากขึ้นสำหรับอิเล็กทรอนิกส์ส่วนใหญ่ เนื่องจากความต้องการโมดูลควบคุมที่มีขนาดกะทัดรัดและเชื่อถือได้ ส่วนประกอบผ่านรูอาจยังคงใช้สำหรับงานที่ต้องการพลังงานสูงหรือความน่าเชื่อถือสูง

อุปกรณ์อุตสาหกรรม: อุตสาหกรรมนี้มักใช้เทคโนโลยีผสมผสานระหว่าง SMT และผ่านรู SMT ได้รับความนิยมสำหรับอิเล็กทรอนิกส์ควบคุม ในขณะที่ผ่านรูอาจใช้สำหรับส่วนประกอบที่แข็งแรงและมีพลังงานสูง หรือชิ้นส่วนที่อาจต้องเปลี่ยนในสนาม

การออกแบบ PCB สมัยใหม่หลายแบบใช้การผสมผสานของส่วนประกอบ SMT และผ่านรู โดยใช้จุดแข็งของแต่ละเทคโนโลยีในจุดที่เหมาะสม วิธีการผสมผสานนี้ช่วยให้นักออกแบบสามารถปรับปรุงประสิทธิภาพ ความน่าเชื่อถือ และต้นทุนตามความต้องการเฉพาะของแต่ละส่วนของวงจร

การใช้งานและผลกระทบต่ออุตสาหกรรมของ SMT

SMT มีผลกระทบอย่างลึกซึ้งต่ออุตสาหกรรมหลายแห่ง ปฏิวัติการออกแบบผลิตภัณฑ์และกระบวนการผลิต อิทธิพลของมันขยายจากอิเล็กทรอนิกส์สำหรับผู้บริโภคไปยังอวกาศ อุปกรณ์ทางการแพทย์ และอื่น ๆ มาดูกันว่า SMT ได้เปลี่ยนแปลงภาคส่วนต่าง ๆ อย่างไร

อิเล็กทรอนิกส์สำหรับผู้บริโภค

อุตสาหกรรมอิเล็กทรอนิกส์สำหรับผู้บริโภคอาจเป็นอุตสาหกรรมที่ได้รับผลกระทบจาก SMT อย่างเห็นได้ชัดที่สุด เทคโนโลยีนี้เป็นกุญแจสำคัญในการสนับสนุนแนวโน้มการทำให้มีขนาดเล็กลง ซึ่งกำหนดอิเล็กทรอนิกส์ส่วนบุคคลในช่วงไม่กี่ทศวรรษที่ผ่านมา

สมาร์ทโฟนเป็นตัวอย่างที่ดี อุปกรณ์เหล่านี้บรรจุพลังการประมวลผล ความสามารถในการสื่อสารไร้สาย จอแสดงผลความละเอียดสูง และระบบกล้องที่ซับซ้อนเข้าไว้ในรูปแบบขนาดกระเป๋า โดยปราศจากความหนาแน่นของส่วนประกอบและการทำให้มีขนาดเล็กลงที่ SMT ช่วยให้สมาร์ทโฟนสมัยใหม่เป็นไปไม่ได้

แท็บเล็ตและแล็ปท็อปก็ได้รับประโยชน์เช่นกัน เทคโนโลยีนี้ช่วยให้สามารถผลิตอุปกรณ์ที่บางลง เบาลง และมีอายุแบตเตอรี่ที่ยาวนานขึ้น การพัฒนาแล็ปท็อปจากเครื่องหนาแน่นเป็น ultrabooks ที่บางเฉียบเป็นผลมาจากประสิทธิภาพการใช้พื้นที่ของ SMT เป็นอย่างมาก

เทคโนโลยีสวมใส่ เช่น สมาร์ทวอทช์และเครื่องติดตามสุขภาพ เป็นอีกหมวดหมู่หนึ่งที่มีต้นกำเนิดจาก SMT อุปกรณ์เหล่านี้ต้องการการออกแบบวงจรที่มีความกะทัดรัดมากเพื่อให้พอดีกับรูปแบบเล็ก ๆ ของพวกเขา ในขณะที่ยังคงให้ฟังก์ชันขั้นสูง เช่น การวัดอัตราการเต้นของหัวใจ การติดตาม GPS และการสื่อสารไร้สาย

ในด้านความบันเทิงภายในบ้าน SMT ได้ช่วยพัฒนาอุปกรณ์ที่ซับซ้อนและกะทัดรัดมากขึ้น โทรทัศน์อัจฉริยะสมัยใหม่มีโปรเซสเซอร์ที่ทรงพลังและการเชื่อมต่อไร้สายในรูปแบบที่บางเฉียบ คอนโซลเกมบรรจุกราฟิกและความสามารถในการประมวลผลระดับสูงเข้าไว้ในกล่องที่ค่อนข้างเล็ก

อิเล็กทรอนิกส์ยานยนต์

อุตสาหกรรมยานยนต์ได้ผ่านการเปลี่ยนแปลงอย่างมีนัยสำคัญด้วยการบูรณาการอิเล็กทรอนิกส์ที่เพิ่มขึ้น และ SMT ก็มีบทบาทสำคัญ

หน่วยควบคุมเครื่องยนต์ (ECUs) ได้กลายเป็นอุปกรณ์ที่ซับซ้อนมากขึ้น จัดการทุกอย่างตั้งแต่การฉีดเชื้อเพลิงไปจนถึงการควบคุมไอเสียด้วยความแม่นยำที่เพิ่มขึ้น SMT ช่วยให้หน่วยเหล่านี้มีขนาดกะทัดรัดแต่ทรงพลัง สามารถประมวลผลข้อมูลเซ็นเซอร์จำนวนมากแบบเรียลไทม์

ระบบช่วยเหลือผู้ขับขี่ขั้นสูง (ADAS) พึ่งพา SMT อย่างมากในการดำเนินงาน คุณสมบัติเช่น ระบบควบคุมความเร็วอัตโนมัติแบบปรับตัว ระบบเตือนออกนอกเลน และเบรกฉุกเฉินอัตโนมัติ ต้องการโมดูลควบคุมอิเล็กทรอนิกส์ที่มีความกะทัดรัดและเชื่อถือได้ ชุดประกอบ SMT ขนาดเล็กช่วยให้ระบบเหล่านี้สามารถบูรณาการเข้ากับรถยนต์ได้อย่างไร้รอยต่อ

ระบบความบันเทิงในรถยนต์สมัยใหม่ได้พัฒนาขึ้นอย่างต่อเนื่อง โดยมีคุณสมบัติเช่น ระบบนำทาง การเชื่อมต่อสมาร์ทโฟน และเสียงความละเอียดสูง SMT ช่วยให้ระบบซับซ้อนเหล่านี้สามารถพอดีกับพื้นที่แดชบอร์ดที่จำกัด

การเติบโตของรถยนต์ไฟฟ้าและไฮบริดได้สร้างความต้องการใหม่สำหรับอิเล็กทรอนิกส์ยานยนต์ ระบบจัดการแบตเตอรี่ ซึ่งมีความสำคัญต่อการดำเนินงานที่ปลอดภัยและมีประสิทธิภาพของรถเหล่านี้ พึ่งพา SMT สำหรับการออกแบบที่กะทัดรัดและประสิทธิภาพสูง อิเล็กทรอนิกส์กำลังสำหรับมอเตอร์ในรถไฟฟ้าก็ได้รับประโยชน์จากคุณสมบัติทางความร้อนและไฟฟ้าที่เหนือกว่า ของชุดประกอบ SMT ที่ออกแบบมาอย่างดี

อวกาศและการป้องกันประเทศ

ในขณะที่อุตสาหกรรมการบินและการป้องกันมักนิยมเทคโนโลยีผ่านรูสำหรับความน่าเชื่อถือที่เชื่อถือได้ แต่ SMT ก็ได้เข้ามามีบทบาทสำคัญ

ในอุตสาหกรรมการบินเชิงพาณิชย์ SMT ได้ช่วยพัฒนาระบบอวิโอนิกส์ที่ซับซ้อนมากขึ้น คอมพิวเตอร์จัดการเที่ยวบิน ระบบนำทาง และระบบความบันเทิงในเที่ยวบิน ล้วนได้รับประโยชน์จากขนาดและน้ำหนักที่ลดลงของชุดประกอบ SMT

เทคโนโลยีดาวเทียมก็ได้รับประโยชน์จาก SMT เช่นกัน น้ำหนักที่ลดลงของชุดประกอบ SMT มีคุณค่าอย่างยิ่งในงานดาวเทียม ซึ่งทุกกรัมที่ประหยัดได้ในน้ำหนักของชิ้นส่วนสามารถแปลเป็นการลดต้นทุนในการปล่อยจรวด SMT ยังช่วยให้สามารถบรรจุฟังก์ชันที่ซับซ้อนเข้าไปในพื้นที่จำกัดของการออกแบบดาวเทียม

ในงานทหาร SMT ได้ถูกนำไปใช้ในอุปกรณ์สื่อสารแบบพกพา ช่วยให้สามารถออกแบบที่กะทัดรัดและเบา ซึ่งเป็นสิ่งสำคัญสำหรับการปฏิบัติการภาคสนาม ระบบเรดาร์และอุปกรณ์สงครามอิเล็กทรอนิกส์ก็ได้รับประโยชน์จากคุณสมบัติการทำงานความถี่สูงที่ดีขึ้นของ SMT

อุปกรณ์ทางการแพทย์

อุตสาหกรรมอุปกรณ์ทางการแพทย์ได้นำ SMT ไปใช้สร้างอุปกรณ์ที่ล้ำสมัย กะทัดรัด และเป็นมิตรกับผู้ป่วยมากขึ้น

อุปกรณ์ทางการแพทย์แบบพกพาได้พัฒนาขึ้นอย่างมาก เช่น เครื่องวัดกลูโคสสำหรับผู้เป็นเบาหวาน ที่มีขนาดเล็กลงและใช้งานง่ายขึ้น เครื่องติดตามสุขภาพแบบสวมใส่ ซึ่งตรวจวัดสัญญาณชีพต่าง ๆ ก็พึ่งพา SMT สำหรับการออกแบบที่กะทัดรัด

อุปกรณ์ฝังตัวทางการแพทย์เป็นการใช้งานที่สำคัญของ SMT เครื่องกระตุ้นหัวใจและเครื่องกระตุ้นหัวใจและเครื่อง defibrillator ฝังตัว (ICDs) ได้กลายเป็นอุปกรณ์ที่เล็กลงและซับซ้อนมากขึ้น ช่วยเพิ่มความสะดวกสบายของผู้ป่วยและอายุการใช้งานของอุปกรณ์ การฝังอวัยวะในหู (Cochlear implants) ซึ่งช่วยฟื้นฟูการได้ยินสำหรับบางคนที่มีการสูญเสียการได้ยินรุนแรง ก็ใช้ SMT เพื่อบรรจุกำลังการประมวลผลสัญญาณที่ซับซ้อนเข้าไปในอุปกรณ์ฝังตัวขนาดเล็ก

อุปกรณ์วินิจฉัยก็ได้รับประโยชน์อย่างมากเช่นกัน ตัวอย่างเช่น เครื่องอัลตราซาวด์ได้พัฒนาจากระบบขนาดใหญ่ที่วางบนรถเข็น ไปสู่เครื่องมือแบบพกพาที่สามารถพกพาและใช้งานได้ง่ายที่จุดดูแล การทำให้มีขนาดเล็กลงนี้ ซึ่งเป็นไปได้ด้วย SMT ได้ขยายความสามารถในการเข้าถึงภาพทางการแพทย์ขั้นสูง

SMT ได้เปิดทางให้พัฒนาทรัพยากรห้องปฏิบัติการที่ซับซ้อนมากขึ้นด้วย เครื่องวิเคราะห์เลือดอัตโนมัติและเครื่องเรียงลำดับ DNA ใช้ประโยชน์จากความหนาแน่นของชิ้นส่วนสูงของ SMT เพื่อบรรจุความสามารถในการวิเคราะห์ที่ซับซ้อนเข้าไว้ในรูปแบบที่ค่อนข้างกะทัดรัด

ความน่าเชื่อถือของการประกอบ SMT เป็นสิ่งสำคัญอย่างยิ่งในงานทางการแพทย์ ซึ่งความล้มเหลวของอุปกรณ์อาจมีผลร้ายแรง กระบวนการควบคุมคุณภาพที่เข้มงวดและเทคนิคการออกแบบเฉพาะทางถูกนำมาใช้เพื่อให้แน่ใจว่าความน่าเชื่อถือในระยะยาวของอุปกรณ์ทางการแพทย์ที่ใช้ SMT

อุปกรณ์อุตสาหกรรมและโทรคมนาคม

ในภาคอุตสาหกรรม SMT ได้อำนวยความสะดวกในการพัฒนาระบบควบคุมที่มีขนาดกะทัดรัดและซับซ้อนมากขึ้น ซึ่งช่วยให้ความก้าวหน้าของระบบอัตโนมัติและโครงการอุตสาหกรรม 4.0

ตัวควบคุมลอจิกโปรแกรม (PLC) ได้กลายเป็นอุปกรณ์ที่ทรงพลังและกะทัดรัดมากขึ้นด้วย SMT ซึ่งช่วยให้สามารถนำระบบควบคุมที่ซับซ้อนมากขึ้นไปใช้ในสภาพแวดล้อมอุตสาหกรรมที่มีพื้นที่จำกัด

SMT ยังมีบทบาทสำคัญในการพัฒนเซ็นเซอร์และระบบเก็บข้อมูลสำหรับงานอุตสาหกรรม อินเทอร์เน็ตของสิ่งต่าง ๆ (IoT) พึ่งพาเซ็นเซอร์ที่มีขนาดกะทัดรัดและใช้พลังงานต่ำ ซึ่งเป็นไปได้ด้วย SMT

ในอุตสาหกรรมโทรคมนาคม SMT มีบทบาทสำคัญในการพัฒนาโครงสร้างพื้นฐานของเครือข่าย เราเตอร์ สวิตช์ และสถานีฐานโทรศัพท์เคลื่อนที่ได้กลายเป็นอุปกรณ์ที่มีขนาดเล็กลงและประหยัดพลังงานมากขึ้น ในขณะที่ยังคงเพิ่มความสามารถในการจัดการข้อมูล

การพัฒนาเทคโนโลยี 5G ซึ่งมีความต้องการใช้งานความถี่สูงและอุปกรณ์ขนาดกะทัดรัด ขึ้นอยู่กับ SMT อย่างมาก ความสามารถในการสร้างวงจร RF ที่หนาแน่นและมีประสิทธิภาพสูงเป็นสิ่งสำคัญสำหรับการใช้งานแผงเสาอากาศขั้นสูงและการประมวลผลสัญญาณที่จำเป็นสำหรับเครือข่าย 5G

ผลกระทบต่อการผลิตและห่วงโซ่อุปทาน

นอกเหนือจากการใช้งานโดยตรงแล้ว SMT ยังส่งผลกระทบอย่างลึกซึ้งต่อกระบวนการผลิตอิเล็กทรอนิกส์และห่วงโซ่อุปทานทั่วโลก

ความอัตโนมัติในกระบวนการประกอบ SMT ได้ก่อให้เกิดการเปลี่ยนแปลงอย่างมากในความต้องการแรงงานในการผลิต ในขณะที่มันลดความจำเป็นในการใช้แรงงานประกอบด้วยมือ แต่ก็สร้างความต้องการช่างเทคนิคที่มีทักษะในการดำเนินงานและบำรุงรักษาอุปกรณ์ SMT ที่ซับซ้อน

SMT ยังมีอิทธิพลต่อวิธีการออกแบบและสร้างต้นแบบผลิตภัณฑ์อิเล็กทรอนิกส์ การมีอยู่ของชิ้นส่วน SMT และบริการประกอบทำให้สตาร์ทอัปและบริษัทขนาดเล็กสามารถพัฒนาและผลิตผลิตภัณฑ์อิเล็กทรอนิกส์ได้ง่ายขึ้น ซึ่งสนับสนุนความคิดสร้างสรรค์ในภาคเทคโนโลยี

ห่วงโซ่อุปทานอิเล็กทรอนิกส์ระดับโลกได้รับอิทธิพลจาก SMT เทคโนโลยีนี้ช่วยให้การผลิตอิเล็กทรอนิกส์ในปริมาณสูงสามารถรวมศูนย์ในภูมิภาคที่มีต้นทุนแรงงานต่ำ เนื่องจากลักษณะอัตโนมัติของการประกอบ SMT ช่วยลดผลกระทบจากความแตกต่างของต้นทุนแรงงาน

ผู้จัดจำหน่ายชิ้นส่วนได้ปรับเปลี่ยนข้อเสนอผลิตภัณฑ์ของตนเพื่อตอบสนองความต้องการของ SMT การพัฒนาชุดชิ้นส่วนที่มีขนาดเล็กลงเรื่อย ๆ และการเปลี่ยนไปใช้ตะกั่วฟรีเป็นผลโดยตรงจากการนำ SMT ไปใช้ในวงกว้าง

ความต้องการอุปกรณ์ SMT แบบเฉพาะทางได้สร้างตลาดใหม่สำหรับผู้ให้บริการเทคโนโลยีการผลิต บริษัทที่เชี่ยวชาญด้านเครื่องจักร pick-and-place เตา reflow และระบบตรวจสอบกลายเป็นผู้เล่นสำคัญในระบบนิเวศการผลิตอิเล็กทรอนิกส์

SMT ยังผลักดันความก้าวหน้าในเทคโนโลยีการผลิต PCB ความละเอียดสูงและความหนาแน่นสูงของส่วนประกอบ SMT ได้ผลักดันให้ผู้ผลิต PCB พัฒนาความสามารถในการผลิตบอร์ดที่มีร่องรอยที่ละเอียดขึ้น vias ที่เล็กลง และชั้นที่มากขึ้น