แรงกดดันในการลดเวลาในการพัฒนาผลิตภัณฑ์นั้นไม่หยุดหย่อน แต่ผลที่ตามมาการล่าช้าก็ไม่มีใครสนใจมากขึ้น การร่วงโรยของเป้าหมายการระดมทุน การปิดหน้าต่างตลาด และคู่แข่งที่ส่งมอบสินค้าเป็นรายแรก สำหรับทีมฮาร์ดแวร์ การเผชิญหน้ากับต้นแบบที่ใช้งานได้และการผลิตตัวอย่าง — เป็นเขาวงกตของการพึ่งพา อนุมัติ และความจริงทางการผลิต — ปกติจะใช้เวลาหกสิบถึงเก้าสิบวัน ความเร็วเคยเป็นสิ่งสำคัญ แต่เป้าหมาย 30 วันเป็นเป้าหมายที่สมจริงสำหรับบอร์ดวงจรพิมพ์ (PCB) ซับซ้อน หรือเป็นนิยายอุดมคติที่ตั้งทีมให้ล้มเหลว?

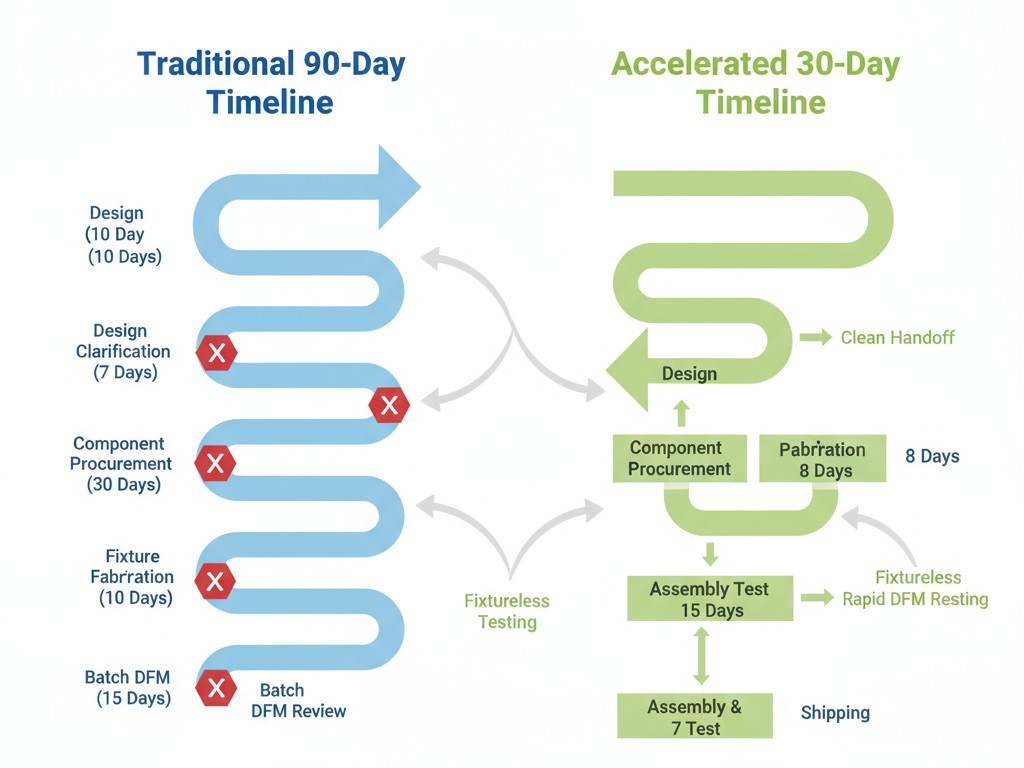

ที่ Bester PCBA เราทราบดีว่าระยะเวลารัน 30 วันเป็นไปได้ แต่ต้องมีการปรับแต่งระบบ 3 ระบบที่เฉพาะเจาะจงให้เป็นไปในทิศทางเดียวกันและดำเนินการด้วยความแม่นยำ นี่ไม่ใช่แค่การทำงานเร็วขึ้นหรือการตัดมุม มันคือการรื้อโครงสร้างล่าช้าที่เป็นปัญหาในกระบวนการทำงานแบบดั้งเดิม ความแตกต่างระหว่างวงจร 30 วันและ 90 วันไม่ได้อยู่ที่ความพยายาม แต่มันอยู่ที่การออกแบบของกระบวนการเอง เมื่อการส่งมอบการออกแบบเป็นไปอย่างสะอาดในรอบแรก เมื่อการทดสอบโดยไม่มีอุปกรณ์ติดตั้งช่วยขจัดคอขวดของเครื่องมือพิเศษ และเมื่อการตอบสนอง DFM จากการออกแบบเพื่อความสามารถในการผลิต (DFM) ปิดภายในไม่กี่ชั่วโมงแทนที่จะเป็นวัน ทั้งเส้นทางสำคัญก็จะถูกอัดแน่น หากทำล้มเหลวในด้านใดด้านหนึ่ง เวลาจะลื่นไหลลงสู่การดำเนินงานตามมาตรฐานอุตสาหกรรมที่น่าเบื่อหน่าย

นี่คือแบบร่างการทำงานสำหรับการดำเนินการสามสิบวัน โครงสร้างนี้สร้างบนพื้นฐานของความเป็นจริงเชิงกล ไม่ใช่คำมั่นสัญญาทางการตลาด เราจะพิจารณาการส่งมอบการออกแบบที่ป้องกันความคลุมเครือ ที่กลยุทธ์ทดสอบไม่มีอุปกรณ์ติดตั้งที่ช่วยขจัดความล่าช้าหลายสัปดาห์ และโปรโตคอล DFM ที่ทำให้การตอบสนองทางวิศวกรรมไม่กลายเป็นจุดคอขวด สำหรับทีมที่สร้างบอร์ดหลายชั้นซับซ้อน นี่คือแผนการรับมือเพื่อแก้ความเสี่ยงของไทม์ไลน์ที่เร่งรีบในขณะเดียวกันก็รักษาคุณภาพระดับต้นแบบ

ทำไม Thirty Days จึงเป็นข้อยกเว้น ไม่ใช่กฎ

อุตสาหกรรมการผลิตอิเล็กทรอนิกส์มีเวลามัธยฐานตั้งแต่การอนุมัติต้นแบบจนถึงพร้อมสำหรับการทดสอบ PCBA อยู่ระหว่างหกสิบถึงเก้าสิบวัน นี่ไม่ได้เป็นเพราะผู้ผลิตช้า แต่เป็นเพราะขั้นตอนถูกสร้างขึ้นเป็นชุดของประตูเชิงเส้นที่แต่ละประตูนำความล่าช้าเข้ามา ข้อมูลการออกแบบที่ไม่สมบูรณ์ทำให้เกิดการวนรอบชี้แจงที่เพิ่มเวลาอีกห้าวันก่อนที่จะเริ่มการผลิตชิ้นงาน อุปกรณ์ทดสอบที่กำหนดเอง ซึ่งจำเป็นสำหรับการตรวจสอบแบบดั้งเดิม มีระยะเวลารอคอยสองถึงสามสัปดาห์ คำติชม DFM ซึ่งถือเป็นกระบวนการกลุ่มมากกว่าการสนทนาอย่างต่อเนื่อง อาจใช้เวลา Burn อีกหนึ่งสัปดาห์หรือมากกว่า

ความล่าช้าเหล่านี้สะสมกัน การล่าช้า 2 วันในข้อมูลตอบกลับ DFM จะผลักดันวันเริ่มการผลิต ส่งผลต่อการส่งมอบบอร์ด ทำให้การประกอบล่าช้า และการทดสอบล่าช้า เมื่อสร้างตัวอย่างเสร็จสมบูรณ์เป้าหมาย 30 วันจะขยายเป็น 70 วัน ปัญหาไม่ได้อยู่ที่ซัพพลายเออร์รายเดียวหรือขั้นตอนเดียว แต่เป็นผลมาจากการสะสมของความไม่สมบูรณ์เล็กน้อยในกระบวนการที่แต่ละขั้นตอนขึ้นอยู่กับขั้นตอนก่อนหน้า บนเส้นทางสำคัญ ไม่มีคำว่าความล่าช้าขนาดเล็ก

วงจร 30 วัน กลับกัน ถูกออกแบบมาเพื่อไม่มีความล่าช้า มันต้องการให้ทุกการส่งมอบเป็นไปอย่างสะอาด ทุกกระบวนการทำงานแบบขนานกัน และทุกการตัดสินใจได้รับการแก้ไขล่วงหน้า นี่เป็นเหตุผลที่มันยังคงเป็นข้อยกเว้น องค์กรส่วนใหญ่ขาดวินัยในการส่งมอบข้อมูลการออกแบบที่สมบูรณ์ในรอบแรก โรงงานส่วนใหญ่ขาดความสามารถทางวิศวกรรมในการให้ข้อมูลตอบสนอง DFM ในวันเดียวกัน กระบวนการทดสอบส่วนใหญ่ยังคงสร้างขึ้นจากอุปกรณ์ที่ต้องใช้เวลาเตรียมหลายสัปดาห์ ระยะรัน 30 วันไม่ใช่เป็นไปไม่ได้ แต่มันไม่ยอมหยุดพฤติกรรมที่เป็นปัญหาของเวลานานที่สร้างขึ้นเพื่อดูดซับความล่าช้าที่ยาวนานขึ้น

เส้นทางสำคัญ: สามประตูที่กำหนดไทม์ไลน์ของคุณ

กระบวนการผลิตใด ๆ ย่อมถูกควบคุมโดยเส้นทางสำคัญ — ลำดับของงานขึ้นอยู่กับกันที่กำหนดเวลาสำเร็จขั้นต่ำที่สุด ความล่าช้าในงานใด ๆ บนเส้นทางนี้จะขยายเวลาทั้งโครงการเท่ากับระยะเวลานั้น

สำหรับการอบรมการเริ่มต้นตัวอย่าง PCBA เส้นทางสำคัญถูกควบคุมโดยสามประตู: ความแม่นยำในการส่งมอบการออกแบบ, สถาปัตยกรรมการทดสอบโดยไม่ใช้ Fixtures, และ ความเร็วในการให้ข้อมูลย้อนกลับ DFM. นี่ไม่ใช่ตัวแปรอิสระแต่เป็นระบบที่เชื่อมโยงกัน การปรับแต่งทั้งสามเป็นสิ่งที่ทำให้เส้นเวลาแบบอัดกันได้ การส่งมอบที่แม่นยำกำหนดเวลาที่สามารถเริ่มการผลิตได้ การทดสอบโดยไม่ใช้ Fixtures ช่วยให้สามารถตรวจสอบบอร์ดโดยไม่ต้องรอเครื่องมือ การให้ข้อมูลย้อนกลับ DFM อย่างรวดเร็ช่วยให้ความเสี่ยงด้านการออกแบบได้รับการแก้ไขก่อนที่จะทำให้เกิดการทำงานซ้ำหรือล่าช้า ร่วมกันพวกเขาเป็นโครงหลักของกระบวนการที่รวดเร็ว

1. ความแม่นยำในการส่งมอบการออกแบบ

เกณฑ์แรกคือความครบถ้วนของชุดข้อมูลการออกแบบ ข้อมูลที่ไม่ครบถ้วนเป็นแหล่งที่มาสำคัญที่สุดของความล่าช้าที่สามารถหลีกเลี่ยงได้ เมื่อไฟล์ Gerber ขาดเลเยอร์, ใบสั่งซื้อวัตถุดิบ (BOM) ขาดหมายเลขชิ้นส่วนผู้ผลิต หรือแบบวาดประกอบไม่ชัดเจน กระบวนการก็หยุดชะงัก ทีมวิศวกรรมต้องวนเวียนในอีเมลและการโทรเพื่อชี้แจง ซึ่งแต่ละรอบใช้เวลาน้อยที่สุดหนึ่งวัน ในเส้นเวลาส Sixty วัน นี่เป็นเรื่องน่ารำคาญ แต่ในเส้นเวลาสิสามสิบวัน มันเป็นอันตรายร้ายแรง

2. สถาปัตยกรรมการทดสอบโดยไม่ใช้ Fixtures

เกณฑ์ที่สองคือวิธีการตรวจสอบบอร์ดประกอบ แบบทดสอบในวงจรแบบดั้งเดิมคือการประกอบกลไกที่กำหนดเองซึ่งจัดแนว probes แข็งแรงที่มีกำลังสปริงเพื่อทดสอบจุด พวกมันแม่นยำ แต่ก็ช้าในการผลิต ใช้เวลาสามสัปดาห์ในการออกแบบการสร้างและการดีบัก วิธีการที่ไม่ใช้ Fixtures เช่น การใช้โปรบ flying หรือ boundary scan ช่วยขจัดการพึ่งพานี้โดยสิ้นเชิงโดยใช้โปรบที่โปรแกรมได้หรือ logic ทดสอบฝังอยู่ ในขณะที่ความจุอาจต่ำลง สำหรับปริมาณนำร่องสิบถึงหนึ่งร้อยหน่วย ค่าปรับลดนี้ถือว่าน้อยมากเทียบกับสัปดาห์ของเวลาปฏิทินที่ประหยัดได้

3. ความเร็วในการให้ข้อมูลย้อนกลับ DFM

เกณฑ์ที่สามคือความเร็วของการวิเคราะห์ด้านความสามารถในการผลิตของแบบ DFM การตรวจสอบ DFM อย่างละเอียดจะจับความเสี่ยง—ระยะห่างที่ไม่เพียงพอ, ชิ้นส่วน soldermask, การออกแบบความร้อนที่ไม่ดี—ซึ่งอาจทำให้ผลผลิตหรือต้นทุนต่ำลง เมื่อข้อมูลย้อนกลับ DFM มาถึงภายในไม่กี่ชั่วโมงหลังจากส่งมอบการออกแบบ การแก้ไขจะทำก่อนที่การผลิตจะเริ่มต้น เมื่อใช้เวลาห้าวัน เส้นเวลาทั้งหมดจะเลื่อนออกไปเท่านั้น หากข้อมูลย้อนกลับต้องการการเปลี่ยนแปลงในการออกแบบ ความล่าช้ายังจะนานขึ้นไปอีก

แม้ว่าระยะเวลาการจัดหาอุปกรณ์และความซับซ้อนของบอร์ดก็มีผล แต่เกณฑ์ทั้งสามนี้เป็นปัจจัยที่ถูกควบคุมโดยกระบวนการออกแบบมากที่สุด Bester PCBA ได้ปรับปรุงพวกมันอย่างเฉพาะเจาะจงเพื่อรองรับการเพิ่มขึ้นในสามสิบวัน

รายการตรวจสอบการส่งมอบการออกแบบ: การกำหนด “สมบูรณ์”

คำว่า “ชุดข้อมูลการออกแบบสมบูรณ์” เป็นคำทั่วไป แต่อาจไม่ถูกนิยามอย่างแม่นยำเพียงพอที่จะป้องกันความคลุมเครือ ชุดข้อมูลสมบูรณ์ไม่ใช่แค่ชุดไฟล์; เป็นการรับประกันว่าทีมผลิตสามารถดำเนินการต่อไปยังการวางแผน DFM และการผลิตได้ทันทีโดยไม่ต้องถามคำถามใดๆ ความไม่สมบูรณ์จะแสดงออกในวิธีที่คาดเดาได้เสมอ: ไฟล์เจาะที่ขาด, BOM ที่ล้าสมัย, แบบวาดที่ไม่ตรงกัน แต่ละอันเป็นตัวกระตุ้นให้เกิดคำถาม แต่ละคำถามก็เพิ่มความล่าช้า

การนิยามของเราของความครบถ้วนคือสภาวะไม่มีความคลุมเครือใดๆ โดยการปฏิบัติตามรายการตรวจสอบอย่างเคร่งครัดซึ่งจัดเป็นหัวข้อเกี่ยวกับข้อมูลการผลิต ความสมบูรณ์ของ BOM และเอกสารประกอบ

ไฟล์ Gerber และข้อมูลการผลิต

ชุด Gerber ต้องรวมทุกชั้น: ทองแดง, เคลือบส soldermask, สีกระเป๋าและแผ่นเทป, โดยชื่อที่ถูกต้อง ไฟล์เครื่องเจาะต้องระบุขนาดรูและข้อกำหนดการชุบ การวาดภาพการผลิตต้องแน่ใจในขนาดบอร์ด การจัดเรียงชั้น วัสดุ (เช่น FR-4 หรือแผ่นลามิเนตความถี่สูง) น้ำหนักทองแดง และพื้นผิวด้าน สำหรับบอร์ดที่ควบคุมการimpedance การจัดเรียงชั้นจะต้องกำหนดความหนาของฉนวน ค่าความimpedanceเป้าหมาย และเส้นสายเฉพาะที่ต้องควบคุม ข้อมูลการผลิตที่คลุมเครือเป็นสาเหตุที่พบได้บ่อยที่สุดของความล่าช้า เมื่อผู้ผลิตต้องคาดเดา นาฬิกากำลังเดิน

ความสมบูรณ์ของรายการวัตถุดิบ

รายการวัสดุเป็นรายการอย่างเป็นทางการของทุกชิ้นส่วนที่จะหาและประกอบ BOM ต้องรวมถึงรหัสอ้างอิง ปริมาณ ชื่อผู้ผลิต และ—ที่สำคัญที่สุด—หมายเลขชิ้นส่วนของผู้ผลิตสำหรับแต่ละรายการ BOM ที่ระบุว่า 'ตัวต้านทาน 10k 0402' ยังไม่สามารถดำเนินการได้ แต่ถ้าระบุว่า 'Yageo RC0402FR-0710KL' ก็สามารถดำเนินการได้ เพราะระบุส่วนประกอบที่แน่นอนและสามารถซื้อได้

BOM ที่ไม่สมบูรณ์สร้างสองโหมดความล้มเหลว: ความล่าช้าในการจัดหาและข้อผิดพลาดในการประกอบ หมายเลขชิ้นส่วนทั่วไปบังคับให้ชี้แจงหรือใช้การแทนที่ที่เสี่ยง การจับคู่รหัสอ้างอิงระหว่าง BOM กับไฟล์ Gerber ทำให้เกิดส่วนประกอบวางผิดตำแหน่งและต้องปรับปรุง นอกจากนี้ ความสมบูรณ์ยังครอบคลุมความพร้อมใช้งาน BOM ที่ส่วนประกอบครึ่งหนึ่งมีระยะเวลานำเข้าหกสัปดาห์ไม่สมบูรณ์ การตรวจสอบความพร้อมใช้งานของส่วนประกอบ ก่อนหน้านี้ การส่งมอบเป็นสิ่งที่ไม่สามารถต่อรองได้

รายการตรวจสอบ BOM สำหรับระยะเวลา 30 วันประกอบด้วย:

- หมายเลขชิ้นส่วนผู้ผลิตสำหรับส่วนประกอบทั้งหมด; ไม่มีของก็อปปี้

- รหัสอ้างอิงที่ตรงกันอย่างสมบูรณ์กับไฟล์ Gerber และไฟล์การประกอบ

- การตรวจสอบระยะเวลานำเข้าของส่วนประกอบทั้งหมด

- หมายเลขชิ้นส่วนทางเลือกสำหรับส่วนประกอบที่ซื้อเฉพาะเจาะจงหรือมีความเสี่ยงสูง

- การทำเครื่องหมายชัดเจนของส่วนประกอบที่ลูกค้าให้มา

เอกสารประกอบและไฟล์ตำแหน่งชิ้นส่วน

เอกสารประกอบประกอบด้วยภาพวาดการประกอบ ไฟล์ตำแหน่งชิ้นส่วน (หรือ Centroid) และคำแนะนำพิเศษใดๆ ภาพวาดการประกอบต้องเป็นข้อมูลอ้างอิงภาพสำหรับตำแหน่ง การหมุน และขั้วของทุกชิ้นส่วน ซึ่งสร้างจากการวางแผน PCB สุดท้าย ไฟล์ตำแหน่งให้ค่าพิกัด X-Y ที่เครื่องเลือกและวางใช้สำหรับอัตโนมัติ.

คำแนะนำพิเศษครอบคลุมกระบวนการที่ไม่เป็นมาตรฐาน: ตัวเชื่อมต่อที่ต้องประกอบหลังจากการเคลือบกันความชื้น องค์ประกอบที่ไวต่อความร้อนที่ต้องการโปรไฟล์รีเฟลโลว์ต่ำกว่า หรือไอซีที่ต้องการการอบเนื่องจากความไวต่อความชื้น รายละเอียดเหล่านี้ดูเหมือนจะชัดเจนสำหรับทีมออกแบบแต่ไม่สามารถมองเห็นได้ด้วยช่างประกอบ เอกสารครบถ้วนช่วยลดความหมายผิดพลาดและให้สายงานดำเนินต่อไปได้.

กลยุทธ์ทดสอบไม่มีอุปกรณ์ติดตั้ง: กำจัดคอขวด

การทดสอบเป็นการยืนยันว่า PCBA ที่ประกอบแล้วทำงานได้ก่อนที่จะย้ายไปยังขั้นตอนถัดไป กระบวนการผลิตแบบเดิมพึ่งพาอุปกรณ์ทดสอบที่สร้างขึ้นเองเพื่อให้สามารถเข้าถึงจุดทดสอบบนบอร์ดได้ สำหรับการผลิตจำนวนมาก การลงทุนล่วงหน้าในอุปกรณ์เฉพาะนั้นได้รับการชอบด้วยความรวดเร็วและความสามารถในการทำซ้ำ สำหรับการสร้างต้นแบบปริมาณต่ำ อุปกรณ์ทดสอบเป็นคอขวด

ทำไมอุปกรณ์แบบดั้งเดิมถึงทำลายรูปแบบสามสิบวันที่

อุปกรณ์ทดสอบแบบกำหนดเองคือการประกอบทางกลที่ต้องได้รับการออกแบบ ผลิต และตรวจสอบความถูกต้องก่อนที่จะเริ่มการทดสอบ กระบวนการนี้ใช้เวลาหลายสัปดาห์ ซึ่งรวมถึงการวิเคราะห์การจัดวาง การสร้างแบบดีไซน์อุปกรณ์ การกลึงเครื่องมือ และการแก้จุดบกพร่องในการประกอบขั้นสุดท้าย สำหรับบอร์ดที่ซับซ้อน นี่อาจใช้เวลาได้ง่ายถึงสามสัปดาห์

นี่เป็นการพึ่งพาแบบลำดับเสวนา การประกอบไม่สามารถดำเนินการทดสอบต่อได้จนกว่าจะพร้อม การมีระยะเวลาสิบบ thirty วัน การลำดับเวลาเชิงกลเป็นระยะเวลาการนำเข้าที่สามารถจัดการได้ ในระยะเวลา thirty วัน มันใช้ครึ่งหนึ่งของปฏิทิน โดยไม่มีขอบเขตสำหรับข้อผิดพลาด วิธีแก้ไขคือกลยุทธ์การทดสอบโดยไม่ต้องใช้ fixture ซึ่งอนุญาตให้เริ่มการทดสอบได้ทันทีที่บอร์ดออกจากสายการประกอบ

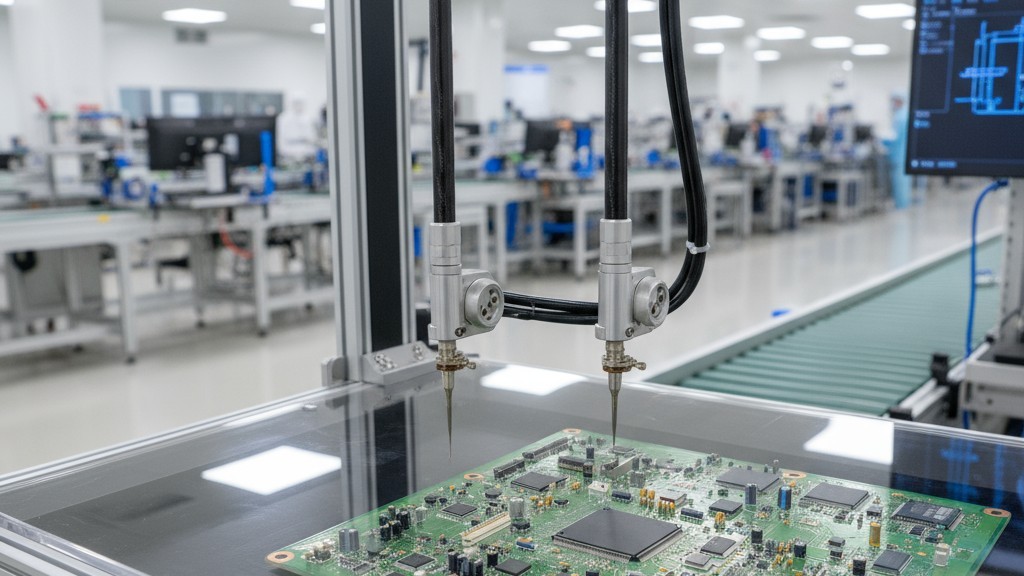

การทดสอบ Flying Probe และ Boundary Scan เป็นทางเลือก

Flying probe ระบบทดสอบใช้หัวทดสอบสองหัวขึ้นไปที่ควบคุมได้อิสระ ซึ่งเคลื่อนไปยังจุดตรวจสอบเฉพาะเพื่อวัดค่าทางไฟฟ้า ลำดับการทดสอบถูกโปรแกรมโดยตรงจากข้อมูล CAD ดังนั้นจึงไม่มี fixture ทางกายภาพที่จะสร้าง เวลาตั้งค่าถูกวัดเป็นชั่วโมง ไม่ใช่สัปดาห์ การแลกเปลี่ยนคือ throughput; การทดสอบเป็นลำดับ จึงใช้เวลานานขึ้นต่อบอร์ด สำหรับการสร้างต้นแบบสิบถึงห้าสิบหน่วย นี่คือการแลกเปลี่ยนที่ดีมาก การทดสอบห้านาทีที่ขจัดการรอคอยสามสัปดาห์เป็นการตัดสินใจที่ง่าย

Boundary scan เป็นวิธีการโดยไม่ใช้ fixture อื่นที่ใช้ตรรกะทดสอบฝังใน ICs ที่รองรับมาตรฐาน IEEE 1149.1 (JTAG) ช่วยให้เครื่องมือทดสอบควบคุมและสังเกตสถานะของขา IC ได้โดยไม่ต้องสัมผัสทางกายภาพ ซึ่งมีค่ามากสำหรับบอร์ดที่มี BGAs ความหนาแน่นสูง ซึ่งจุดทดสอบเข้าถึงไม่ได้ ข้อจำกัดของมันคือใช้งานได้เฉพาะกับส่วนประกอบที่รองรับในตัว สำหรับบอร์ดที่มีส่วนประกอบแบบผสม Boundary scan มักจะรวมกับ flying probe เพื่อให้การครอบคลุมเต็มรูปแบบ

การแลกเปลี่ยนความคิดเห็นเกี่ยวกับความครอบคลุมของการทดสอบสำหรับปริมาณตัวอย่าง

การทดสอบโดยไม่ใช้ fixture ไม่ได้ปราศจากการแลกเปลี่ยน ความครอบคลุมของการทดสอบอาจต่ำกว่าการใช้ fixture แบบเต็ม สำหรับการผลิตปริมาณสูง ซึ่งต้นทุนของข้อบกพร่องที่รอดพ้นคือการคูณด้วยพัน แนะนำให้เพิ่มการครอบคลุมให้สูงสุด สำหรับปริมาณตัวอย่าง ที่เป้าหมายหลักคือการตรวจสอบการทำงานของการออกแบบและจับข้อผิดพลาดสำคัญในการประกอบ วิธีการโดยไม่ใช้ fixture มักจะเพียงพอ สาระสำคัญคือการเลือกกลยุทธ์การทดสอบที่สมดุลระหว่างการครอบคลุม ระยะเวลา และต้นทุนตามความต้องการของโครงการนั้น ๆ ไม่ใช่ใช้วิธีดั้งเดิมโดยอัตโนมัติ

เวลาตอบสนอง DFM: วงจรป้อนกลับที่สำคัญ

การวิเคราะห์ DFM เป็นวิธีที่วิศวกรฝ่ายผลิตหาข้อผิดพลาดที่อาจทำให้ผลผลิต ความน่าเชื่อถือ หรือต้นทุนเสียหาย ทุกบอร์ดได้รับการตรวจสอบ คำถามเดียวคือว่ามันเกิดขึ้นล่วงหน้าหรือเป็นชุดของปัญหาที่ค้นพบบนสายการผลิตที่ทำให้เกิดความล่าช้าและเศษซาก คำต่างกันมักจะกำหนดว่าระยะเวลาเป็น thirty วันหรือ sixty วัน

สิ่งที่ DFM ตรวจจับได้ก่อนการผลิต

การตรวจสอบ DFM จะเน้นกฎการออกแบบที่อยู่ในขอบเขตทางเทคนิค แต่ไม่มีขอบเขตสำหรับความแปรปรวนของกระบวนการ เช่น ความกว้างสายเชื่อมที่ตรงกับค่าต่ำสุดของผู้ผลิต การตรวจสอบจะแนะนำมิติที่ปลอดภัยกว่าซึ่งไม่มีค่าใช้จ่ายเพิ่มเติมแต่เพิ่มผลผลิตอย่างมาก การตรวจสอบนี้จะยืนยันความเข้ากันได้ของชั้นกับข้อกำหนดอิมพิแดนซ์และตรวจสอบตำแหน่งของส่วนประกอบที่อาจรบกวนเครื่องมือหรือทำให้เกิดข้อผิดพลาดในการ reflow เช่น tombstoning

คุณค่าของ DFM ไม่ใช่แค่การระบุปัญหาเท่านั้น แต่ยังเป็นการระบุเมื่อมันถูกและรวดเร็วในการแก้ไข ช่องโหว่ของสายเชื่อมที่จับได้ใน DFM คือการเปลี่ยนแปลงเลย์เอาต์หนึ่งชั่วโมง การโจมตีเดียวกันหลังจากการผลิตหมายถึงการทิ้งบอร์ดและเริ่มใหม่ ซึ่งเป็นความล่าช้าสองสัปดาห์ จึงเป็นเหตุผลว่าทำไมเวลาในการตอบสนองของ DFM จึงอยู่ในเส้นทางสำคัญ

ตัวแปรความสามารถด้านวิศวกรรม

เวลาในการตอบสนองของ DFM ไม่ใช่แค่ฟังก์ชันของความซับซ้อนในการออกแบบ แต่เป็นฟังก์ชันของความสามารถด้านวิศวกรรมที่มีอยู่ บอร์ดง่ายสามารถตรวจสอบในชั่วโมงโดยวิศวกรที่มีประสบการณ์ แต่ก็จะใช้เวลาหลายวันถ้าวิศวกรคนนั้นติดขัดอยู่

ที่ Bester PCBA เราจัดโครงสร้างความสามารถด้านวิศวกรรมของเราเพื่อส่งเสริมการตอบกลับ DFM ภายในวันเดียวหรือวันถัดไปสำหรับโครงการเร่งด่วน นี่เป็นการเลือกปฏิบัติที่ตั้งใจ จำเป็นต้องมีทีมวิศวกรรมที่ใหญ่ขึ้นและการจัดลำดับความสำคัญอย่างมีวินัย เป็นการลงทุนในความเร็ว และเป็นกุญแจเปิดทางให้กับระยะเวลาที่บีบอัด

วิธีดำเนินการตอบสนองต่อความคิดเห็นของ DFM อย่างรวดเร็ว

ความเร็วที่ทีมออกแบบดำเนินการตามข้อเสนอแนะของ DFM เป็นตัวกำหนดว่าแผนงานจะเข้าสู่กระบวนการผลิตเมื่อไร วิธีที่มีประสิทธิภาพสูงสุดคือการถือว่า DFM เป็นกระบวนการแบบซิงโครนัส เมื่อส่งมอบการออกแบบ ทีมควรพร้อมสำหรับการแก้ไขอย่างรวดเร็ว สำหรับแผ่นวงจรที่สำคัญ เราแนะนำให้มีเซสชันรีวิวสด ซึ่งวิศวกรฝ่ายการผลิตและฝ่ายออกแบบจะแก้ไขปัญหาในเวลาจริง

การทำซ้ำเป็นศัตรูของเส้นเวลา 30 วัน แต่ละรอบจะเพิ่มวัน วิธีที่ดีที่สุดในการลดมันคือการส่งมอบการออกแบบที่สะอาดและสามารถผลิตได้ตั้งแต่ต้น ซึ่งย้อนกลับไปที่รายการเช็คลิสต์การส่งมอบ การออกแบบที่สะอาดนำไปสู่ข้อเสนอแนะ DFM น้อยที่สุด และวงจรจะปิดได้อย่างรวดเร็ว

ความซับซ้อนของบอร์ดและขอบเขตความเป็นไปได้

เส้นเวลา 30 วันสามารถทำได้ในช่วงของบอร์ดหลายๆ ชิ้น แต่ไม่ทั้งหมด ความซับซ้อนคือปัจจัยหลักที่กำหนดความเป็นไปได้ บอร์ดสองชั้นที่ง่ายสามารถเสร็จในไม่กี่วัน บอร์ด ríg-flex สายแบบ twelve-layer ที่มี blind และ buried vias, impedance-controlled pairs, และ 0.4mm pitch BGAs ต้องการรอบการผลิตที่นานขึ้นและการประกอบที่เข้มงวดยิ่งขึ้น ทำให้เส้นเวลาขยายออกไป

- จำนวนชั้น เป็นตัวแปรที่ชัดเจนที่สุด บอร์ดสี่ชั้นใช้เวลาสร้างสามถึงห้วัน; บอร์ดสิบสองชั้นที่มี blind vias อาจใช้เวลาสิบถึงสิบสองวัน สำหรับบอร์ดที่มีมากกว่าแปดชั้น เว็นทิ้งของเส้นเวลา 30 วันจะเข้มงวดยิ่งขึ้น

- ความหนาแน่นของส่วนประกอบ และประเภทแพ็คเกจยังมีผลต่อความเป็นไปได้ บอร์ดที่มี passive 01005 และ BGAs ที่มี pitch 0.4mm ต้องการการควบคุมกระบวนการที่เข้มงวดยิ่งขึ้นในระหว่าง reflow และเพิ่มความเสี่ยงของข้อบกพร่องที่ต้องการการซ่อมใหม่

- การควบคุมความต้านทาน เพิ่มความซับซ้อนในการผลิตและความเสี่ยง DFM ต้องการความหนาแผ่นวัสดุที่แม่นยำและการตรวจสอบ และถ้าความต้านทานไม่อยู่ในสเปค บอร์ดจะต้องถูกทิ้งและผลิตใหม่

เป้าหมายไม่ได้เพื่อยับยั้งการออกแบบที่ซับซ้อน แต่เพื่อกำหนดความคาดหวังที่สมจริง สำหรับบอร์ดหกชั้นที่ใช้ส่วนประกอบมาตรฐาน การใช้เวลาสองสามสิบวันเป็นการประมาณการที่ระมัดระวัง สำหรับบอร์ดสิบชั้นที่มี BGAs หนาแน่นและความแม่นยำของ impedance เข้มงวด มันเป็นไปได้ แต่ต้องการการดำเนินการที่สมบูรณ์แบบและไม่มีข้อผิดพลาด

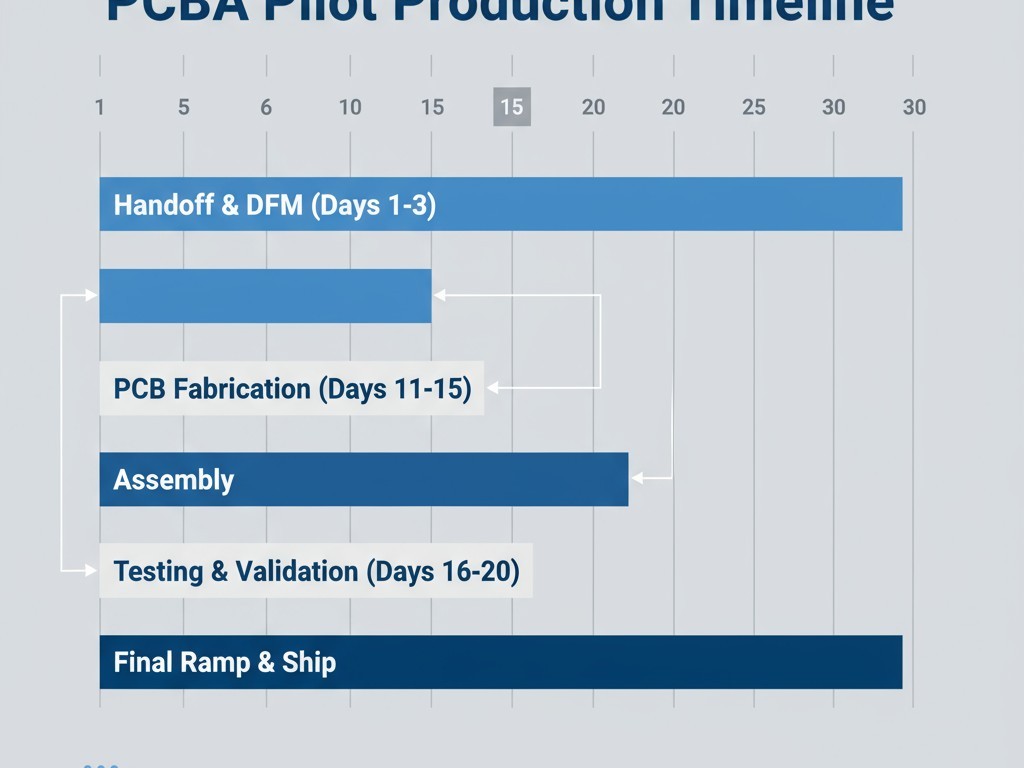

ดำเนินการ ramp 30 วัน: โครงสร้างรวม

เส้นเวลา 30 วันเป็นลำดับการจัดเรียงที่เข้มงวด โครงร่างนี้กำหนดความก้าวหน้าตามวันสำหรับบอร์ดซับซ้อนหกถึงแปดชั้น ที่มีจำนวนตัวอย่างตั้งแต่ยี่สิบถึงห้าสิบหน่วย

วัน 1–3: การส่งมอบและ DFM ในวันแรก ชุดการออกแบบครบถ้วนจะมาถึง การตรวจสอบ DFM เริ่มทันที จนถึงสิ้นวันที่สอง ข้อเสนอแนะจะถูกส่งมอบ ในวันสาม ทีมงานออกแบบส่งไฟล์ที่แก้ไขแล้ว และบอร์ดได้รับการอนุมัติสำหรับการผลิต ช่วงนี้เป็นช่วงที่รายการเช็คลิสต์การส่งมอบแสดงคุณค่า; ชุดข้อมูลที่ไม่สมบูรณ์อาจทำให้ช่วงนี้ยืดออกเป็นสัปดาห์ ซึ่งจะฆ่าเส้นเวลาในทันที

วัน 4–10: การผลิต PCB การผลิตเริ่มในวันที่สี่ สำหรับบอร์ดหกชั้น ซึ่งเกี่ยวข้องกับการสร้างภาพ การเคลือบ การเจาะ เคลือบแผ่นทอง และการตกแต่ง ช่วงเวลานี้ของเส้นเวลานับว่าเป็นช่วงที่ยากที่สุด เนื่องจากเป็นไปตามกระบวนการทางกายภาพ แผ่นเปล่าได้รับการจัดส่งไปยังโรงงานประกอบในวันที่สิบ

วัน 11–15: การประกอบ การประกอบชิ้นส่วนและการสร้างแม่พิมพ์สแตนซิลเกิดขึ้นในวันที่สิบเอ็ด การพิมพ์แปะสารโลหะ การเลือกและวาง และการนำความร้อนเกิดขึ้นในสองวันที่ถัดไป ตามด้วยการประกอบด้วยมือ การตรวจสอบเสร็จสิ้นในวันที่สิบห้า ความเสี่ยงที่ใหญ่ที่สุดคือความพร้อมของชิ้นส่วน ซึ่งเป็นเหตุผลว่าทำไมการตรวจสอบเวลานำก่อนส่งมอบจึงเป็นเรื่องที่ไม่สามารถต่อรองได้

วัน 16–20: การทดสอบและการรับรอง การทดสอบแบบไม่มีแม่พิมพ์เริ่มต้นในวันที่สิบหก ทันทีที่บอร์ดพร้อม การระบุและแก้ไขข้อบกพร่องในการประกอบจะดำเนินต่อไปในไม่กี่วันต่อมา เนื่องจากไม่ต้องการแม่พิมพ์แบบกำหนดเอง ขั้นตอนนี้จะเริ่มทันทีหลังจากการประกอบ ในการใช้แม่พิมพ์แบบดั้งเดิม การทดสอบจะไม่เริ่มจนถึงวันที่ยี่สิบห้า หรือต่อมา

วัน 21–30: การรันต้นแบบและการรับรองสุดท้าย ภายในวันที่ยี่สิบเอ็ด บอร์ดเบื้องต้นได้รับการทดสอบและกระบวนการประกอบได้ผ่านการปรับปรุง ส่วนยูนิตต้นแบบที่เหลือได้รับการสร้าง ทดสอบ และรับรอง การตรวจสอบสุดท้าย การบรรจุภัณฑ์ และการส่งมอบเกิดขึ้นภายในวันที่สามสิบ ทีมงานผลิตภัณฑ์ขณะนี้มียูนิตต้นแบบที่ใช้งานได้ในมือ โดยประหยัดเวลาไปสามสัปดาห์ เมื่อเทียบกับรอบปกติ

ความขึ้นอยู่ที่สำคัญชัดเจน DFM ต้องปิดภายในวันที่สาม ความเสร็จสิ้นของการสร้างต้องเสร็จสิ้นภายในวันที่สิบ การทดสอบแบบไม่มีแม่พิมพ์ต้องเริ่มในวันที่สิบหก แต่ละขั้นตอนเปิดโอกาสให้กับขั้นตอนถัดไป เมื่อระบบทั้งสามถูกปรับให้เหมาะสมเสร็จสมบูรณ์ เวลา 30 วันไม่ใช่เป้าหมายที่ไกลเกินไป เป็นผลลัพธ์ตามธรรมชาติของกระบวนการที่ออกแบบมาอย่างดี