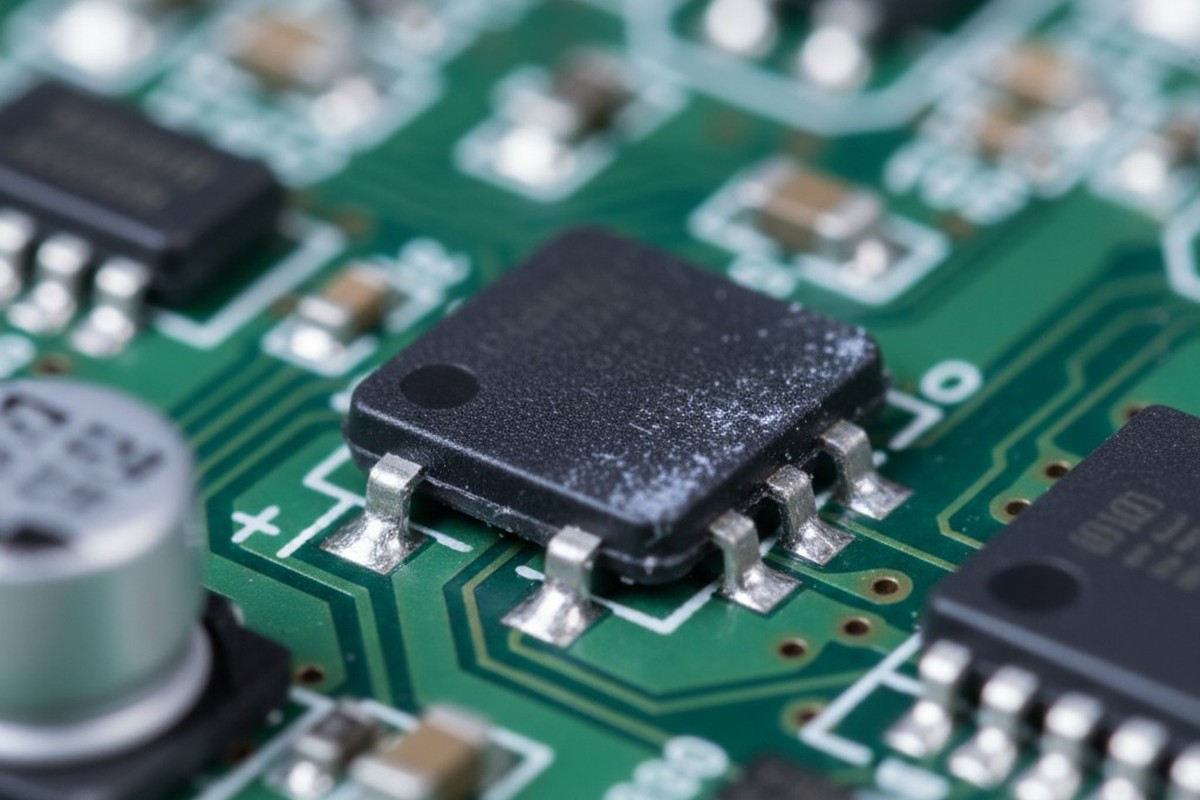

คุณจะเห็นมันหลังการล้างสุดท้าย ฟิล์มสีขาวแห้งกรังบางๆ เกาะติดอยู่บนบอร์ด โดยเฉพาะบริเวณรอบตัวกองและบนแผ่นเคลือบโลหะ คุณอาจรู้สึกอยากเพิกเฉยต่อมัน แต่เมื่อเคลือบกันสนิมเข้าไป วันหรือสัปดาห์ต่อมา คุณจะพบว่ามันลอก, เป็นฟองอากาศ, หรือแยกชั้น เคลือบได้ล้มเหลวแล้ว

นี่ไม่ใช่ความผิดพลาดด้านความงาม มันคือความล้มเหลวร้ายแรงในการเตรียมผิว และเป็นสัญญาณของปัญหาในกระบวนการทำความสะอาดน้ำที่ลึกซึ้ง ที่ Bester PCBA พวกเราได้เห็นสถานการณ์นี้ซ้ำแล้วซ้ำเล่า ทางออกจากวงจรการแก้ไขและความล้มเหลวในสนามไม่ใช่สารเคมีวิเศษหรือวิธีแก้ปัญหาแบบรวดเร็ว มันคือการควบคุมกระบวนการอย่างมีวินัยและเป็นระบบ

ฟิล์ม Chalky นั้นไม่ใช่แค่ความน่าเกลียด มันเป็นกลไกความล้มเหลว

คราบสีขาวนี้เป็นหลักฐานทางกายภาพว่าพื้นผิวยังไม่สะอาด การมีอยู่ของมันส่งผลโดยตรงต่อความน่าเชื่อถือของผลิตภัณฑ์คุณ เริ่มตั้งแต่ชั้นป้องกันชั้นแรก

พันธะเคมีที่คุณพลาด: วิธีที่คราบตกค้างป้องกันการยึดติด

เคลือบกันสนิมทำงานโดยการสร้างพันธะโมเลกุลที่แข็งแรงกับพื้นผิวของแผ่นสังกะสีและแผ่น PCB ซึ่งต้องการสัมผัสโดยตรงและแนบแน่น คราบสีขาวซึ่งประกอบด้วยเกลือแร่ไม่ละลายและซับเปอร์รีนเนอร์ที่ไม่ได้ล้างให้สะอาด สร้างเป็นแนวป้องกันไมโครสก็ปรก มันเหมือนพยายามทาสีผนังที่เต็มไปด้วยฝุ่น เคลือบจะเกาะติดกับคราบตกค้างที่ไม่เสถียร ซึ่งไม่ใช่บนบอร์ดเอง

มันจะไม่ติดเลย ไม่ว่าจะเป็นแรงกดดันทางความร้อน การสั่นสะเทือนทางกล หรือความชื้น ก็จะทำให้เคลือบหลุดออก เปิดเผยวงจรอิเล็กทรอนิกส์ที่อ่อนแอต่อสิ่งแวดล้อมที่คุณตั้งใจจะปกป้อง

นอกจากการยึดติด: ความเสี่ยงแฝงของมลพิษไอออนิก

ฟิล์ม Chalky ที่มองเห็นเป็นเพียงส่วนหนึ่งของปัญหา มักจะมาพร้อมกับคราบไอออนิกที่มองไม่เห็น—เกลือไฟฟ้าที่เหลืออยู่จากสารกระตุ้นฟลักซ์หรือกระบวนการล้างเอง ซึ่งถูกกักไว้ใต้ชั้นเคลือบกันสนิม ไอออนเหล่านี้เป็นเวลาที่ยังไม่สุกงอม เมื่อความชื้นในสิ่งแวดล้อมซึมเข้าสู่เคลือบ ไอออนเหล่านี้จะกลายเป็นอิสระและเคลื่อนที่ได้

สิ่งนี้เป็นตัวส่งเสริมการเคลื่อนที่ทางไฟฟ้าเคมีและการเจริญเติบโตของ dendritic ซึ่งอนุญาตให้เส้นลวดโลหะนำไฟฟ้าเจริญเติบโตระหว่างคุณสมบัติที่มีศักย์ไฟฟ้าต่างกัน การเจริญเติบโตเช่นนี้อาจนำไปสู่การลัดวงจรเป็นระยะหรือล้มเหลวของอุปกรณ์ในที่สุด คราบเศษไม่เพียงป้องกันการยึดเกาะเท่านั้น แต่ยังทำให้เกิดการทำลายระยะยาวด้วย

ผู้ร้ายร่วมกัน (และเหตุผลว่าทำไมพวกเขามักเป็นเส้นเลือดแดงปลอม)

เมื่อเผชิญกับคราบสีขาว สิ่งแรกที่ต้องทำคือโทษตัวแปรเดียวที่ชัดเจน วิศวกรกระบวนการมักชี้ไปที่การตรวจสอบมาตรฐานของพวกเขา ซึ่งสามารถให้ความรู้สึกปลอดภัยเท็จได้

การแปลความหมายผิดพลาดของการทดสอบ ROSE: คะแนนผ่านสำหรับกระบวนการที่ล้มเหลว

หนึ่งในคำพูดที่พบบ่อยที่สุดที่เราได้ยินคือ “แต่บอร์ดของเราผ่านการทดสอบ ROSE” การทดสอบ Resistivity of Solvent Extract (ROSE) เป็นเครื่องมือควบคุมกระบวนการอย่างแพร่หลาย แต่สำหรับปัญหานี้ มันอันตรายและทำให้เข้าใจผิด การทดสอบวัดความสะอาดของไอออนในอุตสาหกรรมโดยเฉลี่ยโดยการดูว่ามันลดความต้านทานของสารละลายตัวทำละลายเท่าใด

มันไม่สามารถตรวจจับบริเวณที่มีการปนเปื้อนสูงเป็นพิเศษ ซึ่งเป็นสิ่งที่เกิดขึ้นเมื่อคราบถูกกักไว้ใต้ส่วนประกอบที่มีความสูงต่ำ นอกจากนี้ยังมองไม่เห็นคราบที่ไม่ใช่ไอออน เช่น คราบจากสารละลายซาโปนิเฟอร์ที่ใช้ซ้ำซ้อน ซึ่งเป็นสาเหตุหลักของความล้มเหลวในการยึดเกาะ บน Bester PCBA เรามองว่าการผ่านการทดสอบ ROSE เป็นข้อกำหนดขั้นต่ำในการเข้าถึง ไม่ใช่การรับรองความสะอาดที่แท้จริง ซึ่งบอกคุณว่าคุณยังไม่เจอหายนะที่เกิดขึ้นทั้งแผง แต่มันไม่ได้บอกอะไรเกี่ยวกับความสะอาดในบริเวณเฉพาะที่จะช่วยให้เคลือบได้อย่างเชื่อถือได้

มันคือ Flux จริงหรือ? การแยกแยะแหล่งมลพิษ

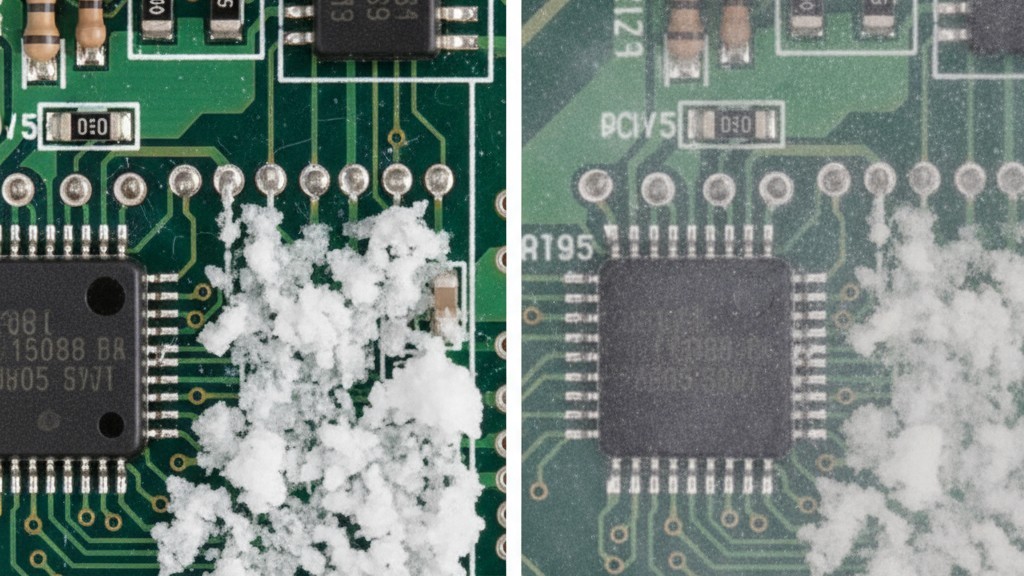

ผู้ต้องสงสัยอีกอย่างที่พบได้บ่อยคือฟลักซ์ แม้ว่าผลคราบฟลักซ์ no-clean บางชนิดอาจดูเป็นสีขาว แต่ลักษณะและตำแหน่งของมันมักจะแตกต่างกัน คราบฟลักซ์มักจะสะสมบริเวณข้อต่อล้ำเล็บและอาจมีเนื้อสัมผัสเป็นผลึกหรือเป็นเปลือกเคลือบ คราบที่เกิดจากกระบวนการล้างล้มเหลว อย่างไรก็ตาม มักจะเป็นฟิล์มที่ทาอย่างเสมอกันและดูพร่ามัวครอบคลุมทั่วหน้ากากบัดกรีและตัวชิ้นส่วน ถึงแม้ว่าคุณไม่ควรปิดกั้นความเป็นไปได้ของความไม่เข้ากันระหว่างฟลักซ์และกระบวนการ แต่หากคราบฟลักซ์กระจายอย่างกว้างขวาง กระบวนการล้างของคุณคือผู้ต้องสงสัยหลัก

วายร้ายตัวจริง: สามเทพเทวากลของความล้มเหลวในการล้าง

คราบสีขาวที่ดื้อรั้นไม่ใช่ผลลัพธ์ของความผิดพลาดเดียว มันเกือบจะเป็นผลิตภัณฑ์ของสมคบคิดของความล้มเหลวภายในระบบทำความสะอาดแบบน้ำ: เคมีที่ล้มเหลว การล้างน้ำที่ไม่มีประสิทธิภาพ และการทำให้แห้งไม่สมบูรณ์

เคมีที่เกินเวลา: เมื่อสารซาโปนิเฟอร์ของคุณกลายเป็นศัตรู

สารซาโปนิเฟอร์เป็นตัวแทนทำความสะอาดแบบด่างที่ออกแบบมาให้ตอบสนองกับคราบฟลักซ์ที่เป็นกรดที่มีรากฐานจากเรซิน ซึ่งเปลี่ยนพวกมันเป็นสบู่ที่ละลายน้ำได้ แต่สารซาโปนิเฟอร์มีความสามารถจำกัด เมื่อมันอิ่มตัวด้วยคราบฟลักซ์ที่ตอบสนองและสิ่งปนเปื้อนอื่นๆ ประสิทธิภาพของมันก็ลดลงยิ่งกว่าเดิม หากความเข้มข้นไม่ได้รับการบำรุงรักษาอย่างเหมาะสม เคมีนี้อาจเริ่มทำให้เศษผลพลอยได้ที่ตอบสนองเหล่านี้ตกตะกอนอีกครั้งเป็นเกลือโลหะที่ละลายไม่ได้บนพื้นผิวบอร์ด สารทำความสะอาดของคุณได้กลายเป็นสารปนเปื้อนแล้ว

การล้างน้ำที่ไม่มีประสิทธิภาพ: เมื่อ DI Water ไม่สามารถทำงานให้เสร็จ

ช่วงการล้างน้ำควรลบคราบฟลักซ์ที่ถูกซาโปนิเฟอร์และสิ่งปนเปื้อนที่เหลืออยู่ อาศัยความบริสุทธิ์สูงของน้ำดีไอออน (DI) เพื่อทำหน้าที่เป็นตัวทำละลายสากล แต่เมื่อระดับความบริสุทธิ์ของน้ำลดลงและความต้านทานของมันลดลง หากนำใช้น้ำที่มีความสกปรกนี้ในขั้นตอนล้างสุดท้าย จะเป็นอันตรายมากกว่าประโยชน์ ขณะที่น้ำระเหย มันจะปล่อยคราบปนเปื้อนที่เคยพกพาไว้ไปด้วย ทำให้เกิดฟิล์มคราบซ้ำทั่วทั้งอัสเซมบลี

การระเหยที่ถูกกักไว้: ทำไมเครื่องอบแห้งของคุณจึงปล่อยความชื้นไว้ด้านหลัง

จุดล้มเหลวสุดท้ายคือเครื่องอบแห้ง เตาอบแบบคอนเวคชั่นปกติที่เพียงแค่อบบอร์ดอาจไม่เพียงพอ โดยเฉพาะสำหรับชุดประกอบที่มีส่วนต่ำ เช่น BGAs และ QFNs น้ำซึ่งเต็มไปด้วยสิ่งปนเปื้อนที่ละลายได้จากขั้นตอนการล้างที่ล้มเหลว จะถูกกักไว้ใต้ส่วนประกอบเหล่านี้ด้วยแรง capillary ความร้อนของเครื่องอบแห้งระเหยน้ำบริสุทธิ์ออกมา แต่ของแข็งที่ละลายแล้ว เช่น แร่ธาตุ เกลือ และคราบ จะยังคงอยู่และกลายเป็นแผ่นสีขาวที่มองเห็นได้ชัดเจนในบริเวณที่ยากต่อการทำความสะอาดที่สุด

คู่มือการปฏิบัติงาน PCBA Bester: กระบวนการวินัยเพื่อผิวสัมผัสที่สะอาด

การต่อสู้กับคราบสีขาวต้องเปลี่ยนเป้าหมายจากการหาโจรไปเป็นการควบคุมกระบวนการอย่างเคร่งครัด ไม่มีทางลัด แนวทางของเราคือการควบคุมแต่ละขั้นตอนของการล้างอย่างเข้มงวด

ปรับจูนเคมีของคุณ: การเทตริเชชัน ความเข้มข้น และอุณหภูมิ

เคมีภัณฑ์ล้างของคุณต้องได้รับการจัดการเป็นกระบวนการที่แม่นยำ ไม่ใช่ของเหลวแบบ “เติมแล้วลืม” ซึ่งเริ่มต้นด้วยการควบคุมความเข้มข้นของสารซาโปนิเฟียร์ผ่านการเทตริเชชันตามตารางเวลาเพื่อยืนยันความแข็งแรง ข้อมูลนี้ควรนำเข้าสู่ระบบจ่ายอัตโนมัติที่รักษาความเข้มข้นให้อยู่ในช่วงที่ซัพพลายเออร์กำหนด เรายังควบคุมอุณหภูมิน้ำในอ่างล้างอย่างใกล้ชิด เนื่องจากประสิทธิภาพสามารถเปลี่ยนแปลงได้อย่างมากกับความร้อน น้ำล้างที่หมดแรงหรือเจือจางเป็นแหล่งปัญหาหลัก และการตรวจสอบอย่างมีวินัยเป็นเพียงวิธีป้องกันเท่านั้น

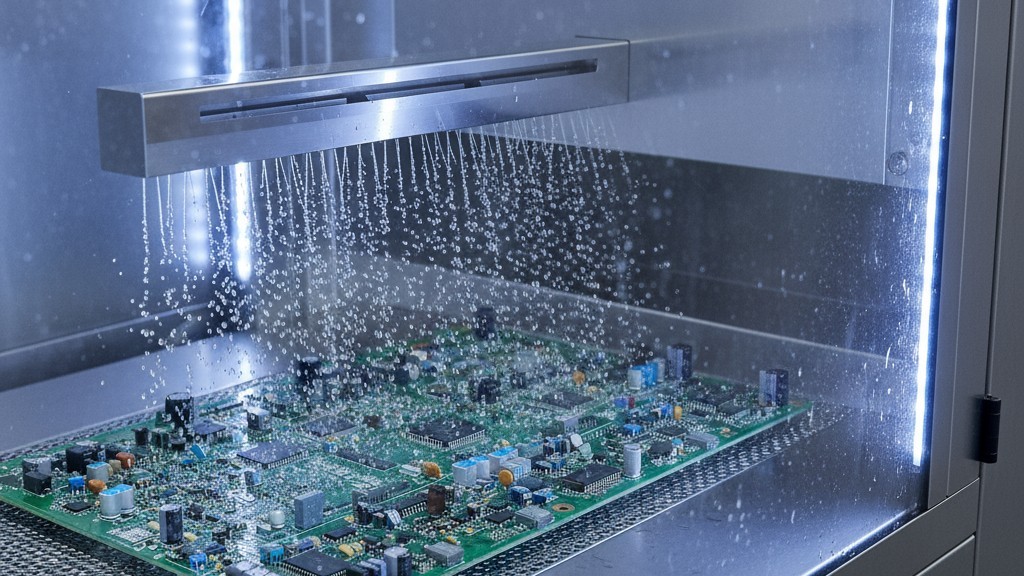

การเชี่ยวชาญในการล้าง: พลังของการควบคุมความต้านทานที่พลวัต

การล้างที่สะอาดเป็นสิ่งที่ไม่ต่อรองได้ เรายืนกรานการล้างหลายขั้นตอนแบบต่อเนื่อง โดยขั้นสุดท้ายใช้น้ำ DI ที่บริสุทธิ์ที่สุด การควบคุมขึ้นอยู่กับเซ็นเซอร์ความต้านทานแบบเรียลไทม์ในน้ำออกจากขั้นสุดท้าย เซ็นเซอร์นี้ยืนยันว่าน้ำที่ออกจากแผ่นบอร์ดสะอาดเป็นพิเศษ เป้าหมายของเราคือความต้านทาน 10 MΩ-cm หรือสูงกว่า ถ้าความต้านทานลดลง เป็นสัญญาณชัดเจนว่ามีสิ่งปนเปื้อนถูกดึงเข้ามาในขั้นสุดท้าย และกระบวนการต้องหยุดและแก้ไข การควบคุมพลวัตนี้ทำให้ของเหลวสุดท้ายที่แผ่นบอร์ดสัมผัสเป็นของที่บริสุทธิ์พอที่จะไม่เหลือสิ่งตกค้าง

การวางแผนให้แห้ง: ใบมีดลมและโปรไฟล์การเป่า

คุณไม่สามารถอบแผ่นบอร์ดที่ซับซ้อนให้แห้งได้อย่างง่ายดาย คุณต้องบังคับให้น้ำออกจากใต้ส่วนประกอบที่มีระยะต่ำก่อนการระเหิดไป กระบวนการแห้งของเราได้รับการออกแบบเพื่อทำเช่นนี้ โดยเริ่มจากใบมีดลมที่มีความเร็วสูงและส่งในทิศทางเพื่อกำจัดน้ำจำนวนมาก โดยเฉพาะในพื้นที่แคบ การกำจัดนี้เป็นขั้นตอนแรก หลังจากนั้นจึงเริ่มขั้นตอนความร้อน เพื่อให้ความชื้นที่เหลืออยู่น้อยที่สุดและปราศจากของแข็งละลาย ซึ่งช่วยป้องกันไม่ให้น้ำระเหิดและนำสิ่งปนเปื้อนออกมา

การตรวจสอบกระบวนการ: วิธีที่เราใช้ในการตรวจสอบความสะอาดแท้จริง

การแก้ไขกระบวนการเป็นครึ่งแรกของการต่อสู้ ครึ่งหลังคือการรับรองให้มันคงที่ คุณไม่สามารถจัดการสิ่งที่ไม่ได้วัด และเพื่อความสะอาดอย่างแท้จริง คุณต้องมีเครื่องมือที่มองเห็นสิ่งที่การทดสอบ ROSE มองไม่เห็น

นอกเหนือจาก ROSE: ทำไมไอออนครอมาทกราฟีจึงเป็นมาตรฐานทองคำ

สำหรับการวินิจฉัยปัญหาเศษเหลือและการรับรองกระบวนการทำความสะอาด เราพึ่งพาการไอออนครอมาทกราฟี (IC) ซึ่งแตกต่างจากการทดสอบ ROSE ที่เป็นการวัดแบบโดยรวม IC เป็นเทคนิคด้านนิติวิทยาศาสตร์ ที่แยกและวัดปริมาณชนิดไอออนเฉพาะในสารละลายจากบอร์ด การทดสอบ IC สามารถบอกคุณได้ไม่ใช่แค่ นั้น ว่าบอร์ดของคุณมีสิ่งปนเปื้อน แต่บอกได้อย่างแม่นยำ ว่าสิ่งปนเปื้อนคืออะไร—ไม่ว่าจะเป็นซัลเฟตจากน้ำล้างที่หมดแรง กรดอินทรีย์อ่อนจากฟลักซ์ หรือโบรไมด์จากลามิเนต ระดับรายละเอียดเช่นนี้เป็นสิ่งสำคัญสำหรับการวิเคราะห์สาเหตุหลักและพิสูจน์ได้อย่างชัดเจนว่ากระบวนการสะอาด สิ่งปนเปื้อนคือ — ไม่ว่าจะเป็นซัลเฟตจากการล้างที่หมดสภาพ กรดอินทรีย์อ่อนจากฟลักซ์ หรือโบรไมด์จากแผ่น laminate ระดับของรายละเอียดนี้มีความสำคัญต่อการวิเคราะห์หาสาเหตุที่แท้จริงและพิสูจน์ได้อย่างแน่นอนว่ากระบวนการสะอาด

การสร้างเส้นฐานและการตรวจสอบเพื่อหาแนวโน้มเบี่ยงเบน

เราไม่ใช่แค่ใช้ IC เพื่อแก้ปัญหา เรายังใช้มันเชิงรุกด้วย เมื่อกระบวนการทำความสะอาดได้รับการปรับให้เหมาะสมแล้ว เรายังดำเนินการวิเคราะห์ IC บนบอร์ด “ทองคำ” เพื่อสร้างรอยประทับทางเคมีของการประกอบที่สะอาดอย่างสมบูรณ์ นี่กลายเป็นเส้นฐานของเรา จากนั้นเราให้ทำการทดสอบนี้เป็นระยะๆ เพื่อเฝ้าระวังกระบวนการ ค่าผิดปกติใดๆ จากเส้นฐานนี้เป็นสัญญาณเตือนล่วงหน้าว่าส่วนหนึ่งของกระบวนการ—เคมี การล้างน้ำ การกรอง—เริ่มล้มเหลว สิ่งนี้ช่วยให้เราสามารถแทรกแซงได้ตั้งแต่เนิ่นๆ ก่อนที่ปัญหาจะปรากฏเป็นคราบขาวมองเห็นได้ เพื่อให้ผลลัพธ์เป็นไปอย่างสม่ำเสมอและน่าเชื่อถือในทุกบอร์ดที่เราผลิต