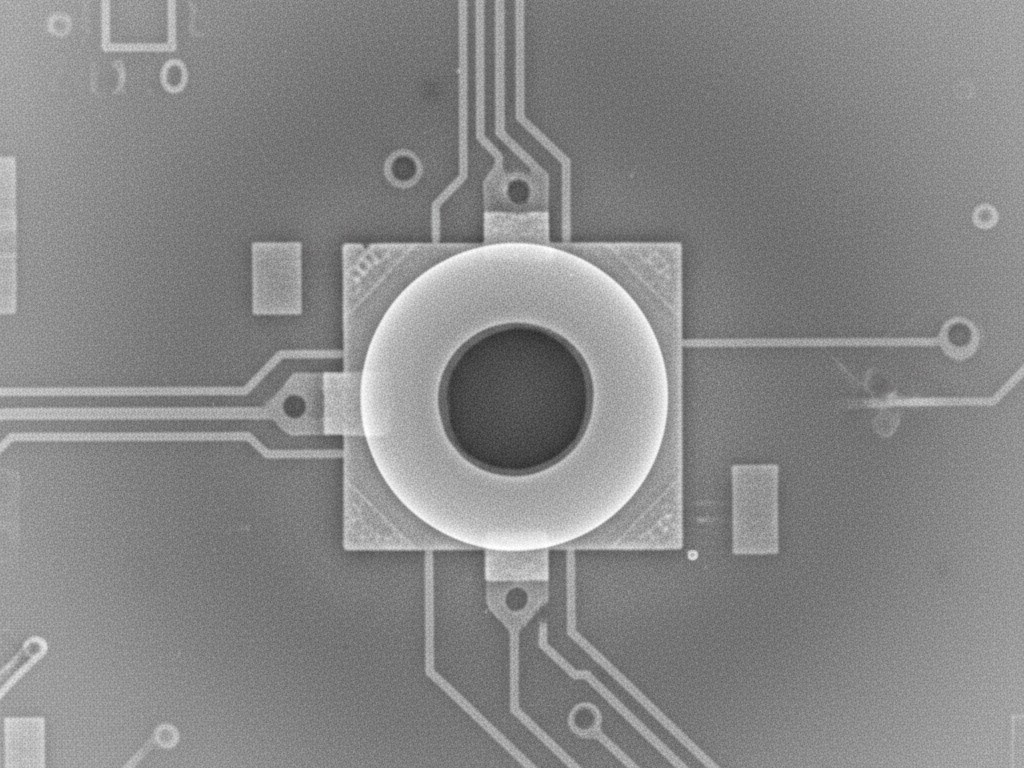

บรรจุภัณฑ์ micro-BGA เป็นความท้าทายที่ไม่ให้อภัยในกระบวนการประกอบอิเล็กทรอนิกส์ ด้วยเส้นผ่านศุรญ่ของ pad ที่วัดได้ในทศนิยมของมิลลิเมตรและปริมาณการบัดกรีในไมโครกรัม มวลความร้อนที่เล็กน้อยของมันขัดขวางกลยุทธ์ reflow แบบดั้งเดิม การรวมกันของปัจจัยนี้สร้างโหมดความล้มเหลวที่ผลักดันอัตราความผิดพลาดเข้าสู่ช่วงเปอร์เซ็นต์หลายๆ จุด ซึ่ง reflow บรรยากาศมาตรฐานทิ้งร่องรอยที่คาดการณ์ได้ของช่องว่าง การไม่เปียก และการต่อบัดกรีไม่เพียงพอ ที่ PCBA Bester เรามองว่านี่ไม่ใช่ข้อจำกัดของแพคเกจ แต่เป็นปัญหาทางวิศวกรรมที่สามารถแก้ไขได้ โซลูชันของเรามีฐานบนหลักสามเสาหลักคือ: การรีฟลว์สูญญากาศเพื่อขจัดช่องว่าง การออกแบบแผ่นฉลุที่แม่นยำเพื่อควบคุมการวาง paste และข้อกำหนดของ solder paste ที่เหมาะสมกับความต้องการทางความร้อนเฉพาะของกระบวนการ

การรวมปัจจัยเหล่านี้ด้วยบรรยากาศไนโตรเจนให้ผลลัพธ์ที่สอดคล้องกัน: อัตราความผิดพลาดต่ำกว่า 1 เปอร์เซ็นต์ นี่ไม่ได้เป็นผลมาจากการตรวจสอบเข้มงวดยิ่งขึ้นหรือการซ่อมแซมที่ยอดเยี่ยมแต่เป็นผลจากการกำจัดกลไกความผิดพลาดที่แหล่งกำเนิด โดยการรีฟลว์สูญญากาศจัดการกับฟิสิกส์ของการกักเก็บแก๊ส รูปแบบของรูปร่างแอพพลิเคชันควบคุมกลไกของ ปริมาณ paste เคมีของ paste จัดการกับจลนศาสตร์ของการเปียกและการลด oxides บรรยากาศไนโตรเจนป้องกันการเกิดสนิมซึ่งทำให้พลังงานพื้นผิวเสื่อมลง แต่ละปัจจัยจำเป็นและไม่มีอย่างใดอย่างหนึ่งเพียงพอ การได้ผลผลิตต่ำกว่าหนึ่งเปอร์เซ็นต์เป็นผลมาจากความเข้าใจว่าตัวแปรเหล่านี้มีปฏิสัมพันธ์กันอย่างไรและควบคุมพวกเขาด้วยความแม่นยำในสภาพแวดล้อมการผลิต

โหมดความผิดพลาดที่ส่งผลให้เกิดความล้มเหลวของ Micro-BGA

ความล้มเหลวในการประกอบ Micro-BGA จัดกลุ่มเป็น 4 โหมดหลัก แม้ว่ารากเหง้าของพวกมันจะแตกต่างกัน แต่พวกเขาแบ่งปันความไวต่อความผันผวนของกระบวนการอย่างลึกซึ้ง

ช่องว่าง เป็นข้อผิดพลาดที่พบและได้รับการศึกษาอย่างแพร่หลาย ช่องว่างเกิดขึ้นเมื่อแก๊ส—ที่มาจากสารละลาย flux ความระเหย ความชื้น หรืออากาศที่ถูกติดอยู่—ถูกกักอยู่ในบัดกรีเหลว ในการเชื่อมต่อขนาดใหญ่ ช่องว่างเล็กๆ มักไม่เป็นปัญหา ในการเชื่อมต่อ micro-BGA ซึ่งช่องว่างขนาดใหญ่อย่างเดียวสามารถบ่อนทำลายการเชื่อมต่อทั้งหมด การกักอากาศเล็กน้อยก็สามารถทำให้สมรรถนะความร้อนและความแข็งแรงทางเครื่องกลลดลง ช่องว่างที่ครอบครองพื้นที่ข้ามแนวขวางของการเชื่อมต่อมากกว่า 25% มักถูกปฏิเสธ; สำหรับ micro-BGA ขีดจำกัดนี้ประสบความสำเร็จโดยช่องว่างที่แทบมองไม่เห็นด้วยตาเปล่า

การไม่เปียก น้อยกว่าปกติแต่มีผลร้ายแรงมากกว่า มันเกิดขึ้นเมื่องานบัดกรีเหลวไม่สามารถกระจายไปตาม pad ที่เคลือบด้วยโลหะได้ ส่งผลให้สัมผัสครึ่งเดียวหรือไม่เปียกอย่างสมบูรณ์ สาเหตุมักเป็นการลด oxide ที่ไม่เพียงพอที่จุดเชื่อมต่อระหว่างบัดกรีและ pad ปริมาณ flux ที่น้อยใน micro-BGA และความไม่สมดุลทางความร้อนอาจป้องกันไม่ให้พื้นผิวของ pad ถูกทำความสะอาดในช่วงเวลาการเปียกที่สำคัญ จากนั้นบัดกรีจะเป็นเม็ดก่อตัวขึ้นแทนที่จะกระจาย ทำให้เกิดการเชื่อมต่อที่อาจจะดูเหมือนสมบูรณ์แต่ล้มเหลวทางไฟฟ้าหรือกลไก

การเชื่อมต่อแบบสะพาน ระหว่างลูกบอลด้านข้างเป็นปัญหาการควบคุมปริมาตร การวาง paste ที่มากเกินไป ซึ่งมักเกิดจากรูปร่างรูอ่อนไซด์ผิดพลาดหรือการแยกแยะแผ่นฉลุ บ่อยครั้งสำหรับแพคเกจ micro-BGA ซึ่งมักมีระยะ 0.5 มม. หรือน้อยกว่านั้น โอกาสผิดพลาดน้อยมาก การวาง paste ที่แพร่ไปเพียง 50 ไมโครเมตรก็อาจสร้างสะพาน ทำให้เกิดการเชื่อมต่อไฟฟ้าขัดข้องที่มีราคาแพง

ปริมาณบัดกรีไม่เพียงพอ เป็นปัญหาในเชิงกลับกัน จุดวางผิดขนาดเกินไปทำให้จุดเชื่อมต่อมีความสูงของฟิล์ทไม่เพียงพอหรือครอบคลุมการเชื่อมต่อของบอลกับแผ่นปิดไม่ครบ จุดเชื่อมต่อนี้อาจผ่านการตรวจสอบเบื้องต้นได้ แต่ก็มีแนวโน้มที่จะล้มเหลวเมื่อมีการเปลี่ยนแปลงอุณหภูมิทางความร้อนหรือความเครียดทางกล ความบกพร่องนี้เป็นอันตรายและยากที่จะตรวจจับโดยไม่ใช้ภาพรังสีเอกซ์ และอาจไม่ปรากฏชัดจนกว่าจะถึงเวลาที่ผลิตภัณฑ์อยู่ในสนาม

โหมดความล้มเหลสี่แบบนี้ขึ้นอยู่กับตัวแปรกระบวนการที่ทำงานในระดับเล็ก ๆ และในหน้าต่างแคบ ๆ ผลผลิตสูงต้องการการควบคุมกลไกที่อาจไม่มีหรือเล็กน้อยในจุดบัดกรีที่มีขนาดใหญ่กว่า

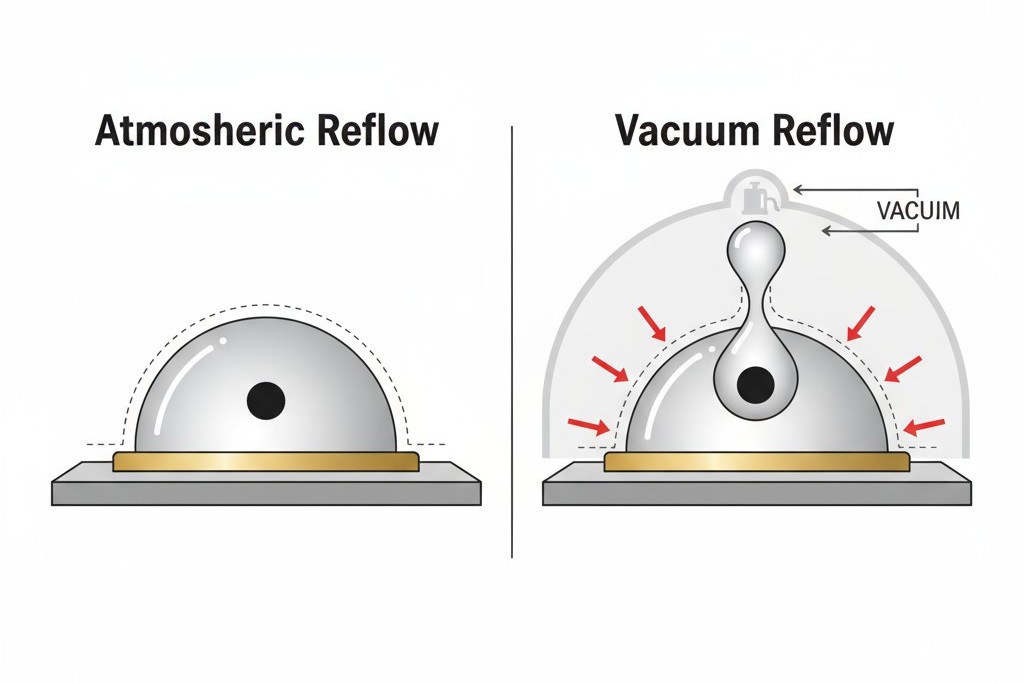

ทำไมการไหลย้อนของสูญญากาศจึงกำจัดสาเหตุหลัก

การไหลย้อนในบรรยากาศทำงานได้เปรียบในเชิงลบเมื่อใช้กับ micro-BGA สภาพแวดล้อมความกดดันเป็นปัญหาโดยตัวเอง ในความกดอากาศมาตรฐาน ก๊าซที่เกิดจากฟลักซ์และความชุ่มชื้นไม่มีที่ไปเมื่อโลหะบัดกรีหลอมเหลวและซีลแผ่น การตึงผิวของโลหะบัดกรีที่หลอมเหลวมีความแข็งแรงเกินไปที่จะให้ฟองก๊าซหลบหนีได้ โดยเฉพาะในปริมาณที่เล็กมาก ผลลัพธ์ที่ได้เป็นที่คาดการณ์ไว้: ก๊าซสะสมตัวขึ้น สร้างช่องว่าง และแข็งตัวในตำแหน่ง ถึงแม้ว่าการปรับแต่งกระบวนการสามารถลดการสร้างก๊าซได้ แต่ก็ไม่สามารถขจัดกลไกการขังพื้นฐานได้

การเป่ากลับดูดสูญญากาศช่วยกำจัดกับดักออก

กลไกของการก่อตัวของโพรงอากาศภายใต้อากาศบรรยากาศ

บทบาทหลักของสารฟลักซ์คือการลดออกไซด์บนพื้นผิวโลหะ ปฏิกิริยายทางความร้อนนี้ปล่อยสารประกอบอินทรีย์ระเหยและไอน้ำ ทำให้เกิดการเร่งเร้าเมื่อสารฟลักซ์ถึงอุณหภูมิที่เปิดใช้งาน (โดยทั่วไปคือ 150-180°C) ในเตาอบธรรมดา ก๊าซเหล่านี้จะระเหยออกโดยอิสระในช่วงแรก ปัญหารบกวนเมื่ออนุภาคบัดกรีรวมตัวกันเป็นของเหลว

เมื่อหลอมแล้ว บัดกรีจะเปียกชุมน้ำมันและบอล สร้างสะพานของเหลวที่มีแรงตึงผิวสูง ก๊าซใดที่ยังคงถูกสร้างขึ้นจะติดอยู่ใต้ชั้นของเหลวนี้ ก๊าซไม่สามารถเอาชนะแรงตึงผิวเพื่อหลบหนีได้ จึงสะสมอยู่ที่อินเทอร์เฟซ ขณะเปลี่ยนแปลงอุณหภูมิ ชิ้นส่วนแกนกลางเหล่านี้จะเย็นตัวและกลายเป็นโพรงอากาศ โจทย์ของเนื้อที่มีปริมาณเล็กของบีจีเอ (micro-BGA) คือแม้แต่โพรงอากาศเล็กน้อยก็ทำให้เปอร์เซ็นต์โพรงอากาศสูง ปกติแล้วโพรงอากาศขนาด 10-30% ตามปริมาตรพบได้ในกระบวนการเปลี่ยนแปลงอากาศตามธรรมชาติแม้กับที่วางบัดกรีต่ำ

แรงดันสุญญากาศผลักเอาการปล่อยก๊าซออกก่อนการแข็งตัว

กระบวนการ Vacuum reflow ทำให้แนวแรงดันเปลี่ยนแปลง โดยการลดแรงดันรอบข้างในขณะที่โลหะบัดกรียังคงอยู่ในสถานะเหลว กระบวนการนี้จะดึงแก๊สออกจากจุดเชื่อมอย่างแข็งขัน ฟองอากาศขยายตัวภายใต้ความต่างของแรงดัน สร้างแรงจากด้านนอกที่ช่วยให้ฟองอากาศลอยขึ้นสู่ผิว แตกตัว และปล่อยเนื้อหาออกไปในห้องที่ถูกดูดอากาศ แรงตึงผิวบนผิวหน้าถูกข้ามผ่านด้วยแนวแรงดันที่เกิดจากสุญญากาศ

ประสิทธิภาพขึ้นอยู่กับเวลาที่เหมาะสมและแรงกดดัน โดยทั่วไปจะใช้อากาศดูดสูญญากาศประมาณ 10 ถึง 50 มิลลิบาร์ ซึ่งสร้างแรงดันอากาศบางส่วนที่เพียงพอเพื่อเร่งการปล่อยก๊าซอย่างรวดเร็ว แรงกดดันนี้ต้องใช้เมื่อบัดกรีเต็มที่แต่ยังไม่แข็งตัว หากใช้ก่อนหน้านั้น ผลจะมีน้อยมาก; ถ้าใช้ช้ากว่าจะทำให้ก๊าซถูกกักไว้แล้ว ช่วงเวลาที่เหมาะสมคือช่วงที่อุณหภูมิของบัดกรีอยู่ใกล้หรือต่ำกว่าอุณหภูมิของเหลว และอยู่ในช่วงเวลา 20 ถึง 60 วินาที

ผลลัพธ์คือการลดโพรงอากาศอย่างมากและเป็นไปตามรอบซ้ำ กระบวนการที่สร้างโพรงอากาศในระดับ 15-25% ในการเปลี่ยนแปลงอากาศตามธรรมชาติสามารถทำได้ต่ำกว่า 2-5% ภายใต้การใช้แรงดันอากาศดูดสูญญากาศ ด้วยพาสต์และโปรไฟล์ที่เหมาะสม โพรงอากาศต่ำกว่า 1% ก็สามารถทำได้

นี่ไม่ใช่ความก้าวหน้าแบบเพิ่มขึ้นทีละน้อย แต่มันคือการกำจัดโหมดความล้มเหลวที่มีอำนาจมากที่สุดในการติดตั้ง micro-BGA

พารามิเตอร์โปรไฟล์การรีฟลว์สูญญากาศสำหรับ Micro-BGA

โปรไฟล์รีโฟลว์คือแผนที่ความร้อนที่ต้องจัดการสภาพแวดล้อมแรงกดดันด้วย โปรไฟล์ที่ลดโพรงอากาศต่ำกว่า 1% ได้รับการออกแบบโดยใช้การตอบสนองทางความร้อนของการประกอบคุณสมบัติของการปล่อยก๊าซของพาสต์ และข้อจำกัดเชิงกลของระบบสูญญากาศ

กลยุทธ์โซนอุ่นล่วงหน้าและแช่

โซนอุ่นล่วงหน้าช่วยนำชิ้นส่วนไปสู่อุณหภูมิที่สม่ำเสมอและเริ่มเปิดใช้งานสารฟลักซ์ สำหรับ micro-BGA อัตราการเร่งความเร็วโดยทั่วไปจำกัดอยู่ที่ 1-3°C ต่อวินาทีเพื่อป้องกันความร้อน shock โซนแช่, โดยทั่วไป 60 ถึง 120 วินาทีที่ 150-180°C ให้สารฟลักซ์ทำงานลดออกไซด์มากที่สุดเพื่อให้พื้นผิวสะอาดและสามารถเปียกชื้นเมื่อบัดกรีละลาย บางโปรไฟล์เริ่มดึงแรงดันดูดสูญญากาศบางส่วนในระหว่างการแช่เพื่อเตรียมขจัดสารระเหยล่วงหน้า แต่ต้องสมดุลกับการลบส่วนประกอบของสารฟลักซ์ที่ใช้งานก่อนที่งานจะเสร็จสิ้น

เวลาการใช้อากาศดูดสูญญากาศและเป้าหมายแรงดัน

เมื่อไหร่และระดับลึกเท่าไหร่ที่จะใช้สุญญากาศเป็นตัวกำหนดโปรไฟล์ โดยทั่วไปแล้ว ลำดับการใช้สุญญากาศจะเริ่มจากปลายการแช่หรือจุดเริ่มของการเร่งอุณหภูมิสูงสุด ความดันจะลดลงอย่างช้าๆ ในช่วง 10 ถึง 20 วินาที ไปยังเป้าหมายที่ 10 ถึง 50 มิลลิบาร์ ความดันที่ต่ำกว่านั้นมีประสิทธิภาพมากกว่าแต่ก็เพิ่มความเสี่ยงในการระเหยส่วนประกอบที่สำคัญของฟลักซ์ สุญญากาศจะถูกคงไว้ตลอดช่วงเวลาที่เหนือ liquidus — ซึ่งเป็นหน้าต่างที่สำคัญสำหรับการลดช่องว่าง โดยทั่วไปจะอยู่ระหว่าง 30 ถึง 60 วินาที เมื่ออุปกรณ์เย็นลง สุญญากาศจะถูกปล่อยอย่างช้าๆ ในช่วง 10 ถึง 30 วินาที เพื่อให้บารามิเตอร์บัดกรีแข็งตัวบางส่วนก่อนที่จะมีการคืนสภาพแรงดันตามบรรยากาศเต็มที่

การควบคุมอุณหภูมิสูงสุดและอัตราการลดอุณหภูมิ

สำหรับโลหะเติม solder แบบ SAC305 มาตรฐาน (liquidus ที่ 217°C) อุณหภูมิสูงสุดที่พบได้บ่อยคือ 235-245°C เพื่อมีความปลอดภัยเพียงพอเพื่อให้แน่ใจว่าการละลายเป็นเนื้อเดียวกันทั่วบอร์ด ช่วงเวลาที่อยู่เหนือ liquidus (TAL) เป็นพารามิเตอร์ที่สำคัญ โดยทั่วไปจะตั้งเป้าไว้ที่ 30 ถึง 60 วินาที ถ้าเวลาน้อยเกินไป การเปียกอาจไม่สมบูรณ์ ถ้ามากเกินไป ชั้นของสารประกอบ intermetallic ที่บริเวณผิวต่อระหว่างบารามิเตอร์และพื้นบัดกรีจะหนาขึ้นทำให้จุดต่อเปราะ การสร้าง TAL ที่สม่ำเสมอทั่วทั้งชุดประกอบต้องใช้การ profiling อย่างระมัดระวังโดยใช้เทอร์โมคัปเปิลหลายตัว

อัตราการลดอุณหภูมิหลังจากอุณหภูมิสูงสุดส่งผลต่อโครงสร้างเม็ดของบัดกรี การลดอุณหภูมิอย่างรวดเร็ว (2-4°C ต่อวินาที) ทำให้เกรนเล็กลง ซึ่งโดยทั่วไปจะเชื่อมโยงกับคุณสมบัติทางกลที่ดีขึ้น อย่างไรก็ตาม การลดอุณหภูมิอย่างรวดเร็วเกินไปอาจทำให้เกิดช็อคความร้อน กลยุทธ์ทั่วไปคือการคูลดาวน์อย่างควบคุมในช่วงหลังจากอุณหภูมิสูงสุด ตามด้วยการลดอุณหภูมิที่ช้าลงเมื่อบัดกรีแข็งตัว

การออกแบบแผ่นและรูสำหรับการวาง paste ให้คงเส้นคงวา

การ reflow ด้วยสุญญากาศไม่มีประโยชน์หากการวาง paste มีจุดบกพร่อง กระบวนการพิมพ์เป็นรากฐานของผลผลิต micro-BGA และสำหรับชิ้นส่วนเหล่านี้ การออกแบบ stencil ไม่ใช่เรื่องของการลดขนาดลงตามมาตรฐาน

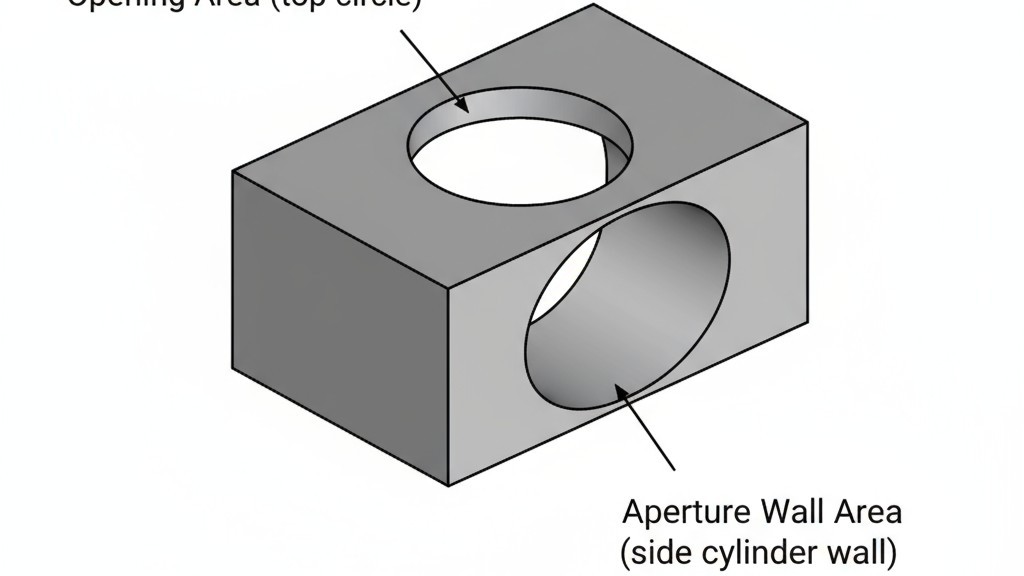

อัตราส่วนพื้นที่รูเปิดและประสิทธิภาพของการปล่อย

อัตราส่วนพื้นที่รูเปิด—ซึ่งเป็นพื้นที่เปิด divided โดยพื้นที่ผนังของรูเปิด—เป็นกฎพื้นฐานสำหรับการทำนายการปล่อย paste อัตราส่วนนี้ควรเกิน 0.66 เพื่อให้แน่ใจว่าสารบัดกรีจะปล่อยออกจาก stencil อย่างสะอาดบน pad แทนที่จะติดกับผนังของรูเปิด สำหรับ pad micro-BGA ขนาด 200-300 ไมครอน กฎนี้ทำให้ข้อจำกัดเข้มงวดเกี่ยวกับความหนาของ stencil

สมมุติรูเปิดขนาดเส้นผ่าศูนย์กลาง 250 ไมครอน ใน stencil ความหนา 100 ไมครอน อัตราส่วนพื้นที่คือ 0.62 ต่ำกว่าขีดจำกัดเล็กน้อย เพื่อให้ปล่อยได้อย่างน่าเชื่อถือ ต้องลดความหนาของ stencil ลงเหลือประมาณ 90 ไมครอน นี่เป็นการแสดงให้เห็นถึงการแลกเปลี่ยนหลัก: stencil ที่บางลงช่วยให้ปล่อยดีขึ้นแต่ปริมาณ paste น้อยลง เสี่ยงต่อการบัดกรีไม่เพียงพอ วิธีการคือการออกแบบที่สมดุล ด้วย stencil ที่บางที่สุดที่ยังสามารถรองรับปริมาณบัดกรีที่ต้องการ

การเลือกความหนาของ stencil สำหรับ pitch micro-BGA

ความหนาของ stencil สำหรับ micro-BGA มักอยู่ระหว่าง 75 ถึง 125 ไมครอน ซึ่งบางกว่ามากเมื่อเทียบกับ 150-200 ไมครอนที่ใช้ใน SMT ทั่วไป สำหรับ pitch 0.5 มม. ความหนา 100-125 ไมครอนเป็นค่าที่พบได้บ่อย; สำหรับ pitch 0.4 มม. ลดลงเหลือ 75-100 ไมครอน การเลือกนี้เป็นสมดุลระหว่างปริมาณและการปล่อย ใน PCBA Bester เราใช้ stencil ที่สร้างด้วยการอิเลคโทรฟอร์มสำหรับ micro-BGA โดยความหนาจะเลือกตาม pitch และชนิด paste เนื่องจากมีการควบคุมรูปทรงผนังได้ดีกว่าชุด stencil ที่ตัดด้วยเลเซอร์

รูปร่างของรูเปิดและการรักษาผนัง

รูรับแสงที่เหมาะสมไม่ใช่แค่แค่รูเจาะ สำหรับ micro-BGA มุมที่กลมหรือชาร์ฟช่วยป้องกันการฉีกขาดของเทปกาวในระหว่างการแยกแผ่นเทมเพลต ผนังของรูรับแสงที่เรียบเนียนก็มีความสำคัญเช่นกัน การทำให้ผนังรูรับแสงเป็นประกายด้วยการขัดด้วยอิเล็กโครพลัสซิ่งเพื่อให้เป็นประกายกระจกช่วยลดแรงยึดเกาะระหว่างเทปกาวและเทมเพลต บางชิ้นของเทมเพลตได้รับการบำบัดด้วยนาโนเคลือบเพื่อต้านเทปกาวเพิ่มเติม ซึ่งช่วยปรับปรุงประสิทธิภาพสัดส่วนพื้นที่และสามารถใช้เทมเพลตที่หนากว่าเล็กน้อยหรือรูรับแสงที่เล็กลง รูรับแสงอาจถูกลดขนาดโดยตั้งใจประมาณ 5-10% เมื่อเทียบกับแพดเพื่อช่วยลดปริมาณเทปกาวและลดการเชื่อมต่อระหว่างชิ้นส่วนที่มีช่วงคี่

ข้อกำหนดของ solder paste สำหรับการทำให้เปียกและการก่อตัวของช่องว่าง

เทปกาวเป็นหัวใจของกระบวนการ สำหรับ micro-BGA การเลือกเทปเป็นเรื่องของการจับคู่คุณสมบัติของวัสดุให้ตรงกับความต้องการของจุดเชื่อมต่อขนาดเล็กที่เกิดขึ้นภายใต้สุญญากาศ

การแจกแจงขนาดอนุภาคและการจัดประเภทชนิด

การพิมพ์ชนิดที่ 3 (อนุภาค 25-45 ไมครเมตร), ซึ่งพบได้ทั่วไปใน SMT ทั่วไป, ค่อนข้างหยาบเกินไปสำหรับไมโคร-BGA มาตรฐานคือ Type 4 (20-38 ไมครเมตร) หรือ Type 5 (15-25 ไมครเมตร) ผงที่ละเอียดมากกว่าจะไหลผ่านรูเล็กๆ ได้ง่ายขึ้น ให้การเติมที่เนียนเรียบและตอบสนองได้ดีขึ้นต่อการกระตุ้นฟลักซ์ ซึ่ง Type 5 เป็นที่นิยมสำหรับความจุของ 0.4 มม. หรือแน่นกว่า ที่ซึ่งขนาดรูจะต่ำกว่า 200 ไมครเมตร

ข้อแลกเปลี่ยนของผงที่ละเอียดก็คือ ความไว ความเพิ่มพื้นที่ผิวทำให้เกิดการออกซิเดชันในระหว่างการเก็บรักษาที่อาจทำให้ความสามารถในการบัดกรีลดลง ตำพิมพ์ Type 5 มีอายุการใช้งานสั้นลงและต้องการการจัดการที่เข้มงวด การเก็บรักษาอย่างถูกต้องเป็นสิ่งที่ไม่อาจต่อรองได้; ตำพิมพ์จะถูกติดตามด้วยการควบคุมล็อต เก็บในตู้เย็น และถังเปิดใช้งานจะถูกทิ้งหลังจากระยะเวลาที่ผู้ผลิตแนะนำ การวินัยนี้เป็นสิ่งสำคัญเพื่อให้ได้ผลลัพธ์ที่สม่ำเสมอ

กิจกรรมของฟลักซ์และการแสดงผลการเปียก

สำหรับไมโคร-BGA ฟลักซ์มักเป็นสูตรที่ไม่ต้องทำความสะอาดโดยมีระดับกิจกรรมปานกลาง ฟลักซ์ที่ไม่ต้องทำความสะอาดจะเหลือร่องรอยที่ปลอดภัย ซึ่งเป็นสิ่งสำคัญ เนื่องจากการทำความสะอาดไมโคร-BGA ที่หนาแน่นนั้นเป็นเรื่องยากมาก ระดับกิจกรรมต้องเพียงพอที่จะลดออกไซด์บนแพดและส่วนประกอบ แต่ไม่รุนแรงจนทำลายการเคลือบโลหะหรือสร้างแก๊สเกินความจำเป็นระหว่างการไหลผ่าน ฟลักซ์ที่เป็นฐานเรซินและโคโรซินสังเคราะห์เป็นหลักในพื้นที่นี้ โดยเรซินสังเคราะห์สมัยใหม่มักถูกปรับแต่งให้ใช้สำหรับการออกแก๊สต่ำที่ต้องการสำหรับการไหลกลับสุญญากาศ ฟลักซ์ละลายน้ำได้แทบจะไม่ถูกใช้เนื่องจากความเสี่ยงที่เกี่ยวข้องกับกระบวนการทำความสะอาดที่เข้มงวดและจำเป็น

บรรยากาศไนโตรเจนเป็นการควบคุมการเกิดสนิม

ในขณะที่การรีไหลด้วยสุญญากาศจะช่วยขจัดแก๊สที่ติดอยู่ แต่ก็ไม่สามารถป้องกันการออกไซด์บนโลหะที่ละลายได้ อากาศไนโตรเจนเป็นมาตรการต่อต้านมาตรฐาน โดยการแทนที่อากาศและลดความเข้มข้นของออกซิเจนให้ต่ำกว่า 100 ส่วนในล้าน เหตุการณ์ในเตาอบจะลดอัตราการเกิดออกไซด์ลงอย่างมาก โลหะบัดกรียังคงสว่างและเป็นโลหะ และฟลักซ์ไม่ได้รับภาระในการกำจัดออกไซด์ที่เพิ่งเกิดขึ้น

สำหรับไมโคร-BGA การปรับปรุงการเปียกที่ได้เป็นสิ่งล้ำค่า แผ่นรองและปริมาณบัดกรีที่เล็ก ไม่มีช่องว่างสำหรับการเสื่อมของการเปียกไนโตรเจนให้เป็นบัฟเฟอร์ เพื่อให้แน่ใจว่าการเปียกเสมอกันแม้บนแผ่นรองที่มีพื้นผิวไม่สมบูรณ์ พารามิเตอร์สำคัญคือความบริสุทธิ์และอัตราการไหล ซึ่งควบคุมเพื่อรักษาสภาพแวดล้อมที่มีออกซิเจนต่ำและเสถียร โดยไม่สร้างความวุ่นวายที่อาจรบกวนการเติมตำพิมพ์

การบูรณาการกระบวนการและผลลัพธ์ของอัตราการได้ผล

ไม่มีเทคนิคใดทำงานโดยลำพัง การรีไหลในสุญญากาศจะกำจัดโพรงอากาศได้เฉพาะเมื่อการเติมตำพิมพ์ถูกต้อง การออกแบบแผ่นแม่พิมพ์จะควบคุมปริมาณเท่านั้น หากตำพิมพ์สามารถปล่อยออกมาได้อย่างสะอาด อากาศไนโตรเจนจะป้องกันการออกไซด์ได้เฉพาะเมื่อโปรไฟล์การรีไหลถูกต้อง การบรรลุอัตราความผิดพลาดต่ำกว่าร้อยละ 1 ขึ้นอยู่กับการบูรณาการอย่างเคร่งครัดของปัจจัยเหล่านี้

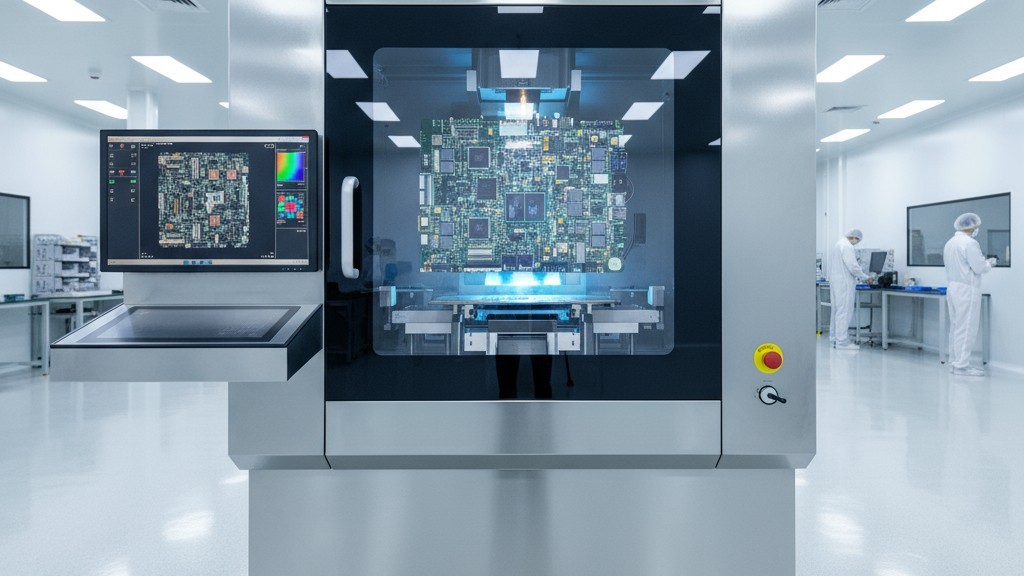

ซึ่งต้องอาศัยการรับรองกระบวนการอย่างอดทน ใน PCBA Bester, แต่ละการออกแบบไมโคร-BGA ใหม่จะผ่านการตรวจสอบความสามารถในการผลิต การสร้างต้นแบบแรกจะใช้เทอร์โมคัปเปิลในการพรีไฟล์ และโปรไฟล์การรีไหลในสุญญากาศจะถูกปรับเพื่อให้เข้ากับการตอบสนองทางความร้อนที่วัดได้จากแผง องค์ประกอบแรกที่ผ่านการสร้างจะถูกนำไปเอกซเรย์ด้วยรังสีเอกซ์เพื่อประเมินโพรงอากาศและระบุสาเหตุของข้อบกพร่องใดๆ

ผลการทดสอบยืนยันว่าวิธีนี้ได้ผลสำเร็จ การประกอบที่ผ่านกระบวนการนี้ด้วยระบบบูรณาการ - โปรไฟล์สุญญากาศที่ปรับแต่งแล้ว, ตำพิมพ์ Type 4 หรือ 5, แม่พิมพ์ด้วยการสร้างโลหะไฟฟ้า, และบรรยากาศไนโตรเจน - สามารถบรรลุระดับโพรงอากาศต่ำกว่า 5% และอัตราข้อบกพร่องทั้งหมดต่ำกว่า 1% บนรอยต่อไมโคร-BGA ผลลัพธ์นี้มีความสามารถซ้ำได้ในระดับการผลิต เหล่าข้อบกพร่องที่มักรบกวนกระบวนการรีไหลในบรรยากาศถูก 'ออกแบบให้หมดไป' อย่างมีประสิทธิภาพจากกระบวนการ

ต้นทุนของผลการดำเนินงานนี้คือวินัย อุปกรณ์รีไหลสุญญากาศมีความซับซ้อนกว่า ตำพิมพ์ผงละเอียดต้องการการจัดการที่ระมัดระวังมากขึ้น แม่พิมพ์ไฟฟ้าแพงขึ้น และไนโตรเจนเป็นค่าใช้จ่ายในการดำเนินงาน ซึ่งเป็นการแลกเปลี่ยนที่แท้จริง ผลตอบแทนคือกระบวนการที่ใส่ใจคุณภาพแทนที่จะตรวจสอบข้อบกพร่อง สำหรับการใช้งานที่ต้องความน่าเชื่อถือสูงซึ่งการซ่อมแซมเป็นเรื่องไม่สะดวก ผลลัพธ์นี้ก็เป็นการพิสูจน์ว่า การลงทุนนี้มีเหตุผล