การเปลี่ยนไปใช้สถาปัตยกรรม 800 V ในรถยนต์ไฟฟ้า การเก็บพลังงาน และอิเล็กทรอนิกส์พลังงานอุตสาหกรรม นำมาซึ่งข้อได้เปรียบที่ชัดเจนในด้านประสิทธิภาพและการลดกระแสไฟฟ้า แต่ประโยชน์เหล่านี้ประสบกับข้อจำกัดแน่นอน: การแยกไฟฟ้า ระยะห่างที่จำเป็นที่ 800 V สามารถเพิ่มขึ้นเป็นสองเท่า หรือสามเท่า ของพื้นที่บอร์ดกำลังไฟเทียบกับการออกแบบที่ใช้แรงดันต่ำกว่า สำหรับผลิตภัณฑ์ที่ขนาดเป็นปัจจัยกำหนดต้นทุน ประสิทธิภาพความร้อน และความสามารถในตลาด นี่ไม่ใช่แค่ความไม่สะดวกเล็กน้อย แต่มันเป็นวิกฤตด้านการออกแบบ

ระยะการลื่นไหลและความว่างเปล่าเป็นกฎระเบียบที่ไม่สามารถเจรจาต่อรองได้ ซึ่งควบคุมการวางผัง PCB ที่แรงดันสูง มาตรฐานด้านความปลอดภัยกำหนดให้ทั้งสองระยะต้องเติบโตขึ้นตามแรงดันและต้องเป็นไปพร้อมกัน ความท้าทายไม่ได้เป็นเรื่องทฤษฎี บอร์ด 800 V อาจต้องการระยะว่างมากกว่า 4 มม. และเส้นทางการลื่นไหลกว้างกว่า 6 มม. ซึ่งใช้พื้นที่อย่างรุนแรงจนทำให้ฟอร์มแฟคเตอร์กะทัดรัดเป็นไปได้ยากด้วยแนวทางการวางผังที่เชื่อง

ทางแก้ไม่ใช่เทคนิคเดียว แต่เป็นการผสมผสานของการแทรกแซงเชิงกลผ่านการใส่ช่อง การเลือกวัสดุในซับสเตรตและแผ่นมาสก์ การเสริมด้วยสารเคมีด้วยเคลือบป้องกัน และวินัยในการวางผังที่เข้มงวด แต่ละวิธีจู่โจมอีกมิติต่าง ๆ ของปัญหาเกี่ยวกับระยะห่าง ร่วมกันพวกเขาทำให้การออกแบบ 800 V สามารถเป็นไปตามมาตรฐานความปลอดภัยโดยไม่กลายเป็นผลิตภัณฑ์ไม่สามารถขายได้

แนวโน้มการลื่นไหลแลความว่างเปล่า: ความล้มเหลวสองครั้ง การป้องกันสองแบบ

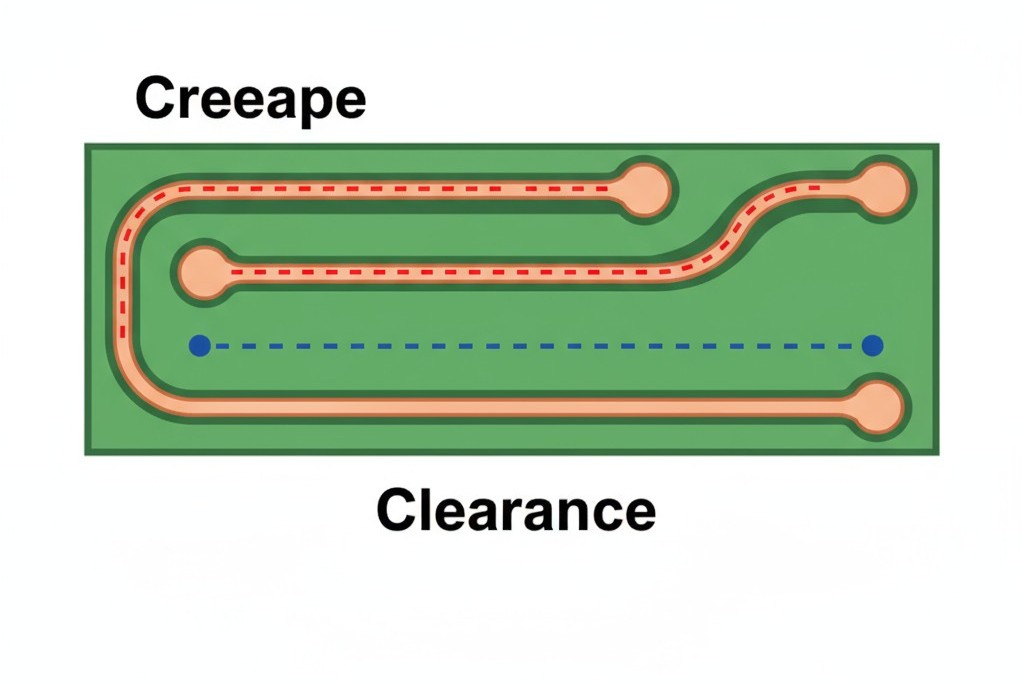

การลื่นไหลคือเส้นทางที่สั้นที่สุดระหว่างตัวนำสองตัววัดตามแนวพื้นผิวของวัสดินินทรีย์ ซึ่งเป็นปรากฏการณ์บนผิวเท่านั้น แรงดันไฟฟ้าที่ใช้ข้ามจุดสองจุดบน PCB จะพยายามสร้างเส้นทางตัวนำตามฉนวน เช่น เคลือบฮาโลหรือซับสเตรตเปล่า หากการปนเปื้อน ความชื้น หรือการเสื่อมสภาพสร้างฟิล์มบนผิวนั้น กระแสไฟฟ้าอาจเริ่มไหลในกระบวนการที่เรียกว่าการติดตาม กระแสนั้นจะทำให้วัสดาเป็นถ่าน ซึ่งสร้างเส้นทางตัวนำที่เพิ่มขึ้นเรื่อย ๆ จนเกิดการล้มเหลวเต็มที่ ระยะการลื่นไหลเป็นการป้องกันการติดตาม

ในทางตรงกันข้าม ความว่างเปล่าเป็นเส้นทางที่สั้นที่สุดระหว่างตัวนำสองตัววัดผ่านอากาศ ซึ่งเป็นปริมาตร อากาศเป็นฉนวนที่ยอดเยี่ยม แต่ก็ขึ้นอยู่กับจุดเมื่อแรงดันไฟฟ้าเกินความแข็งแรงของฉนวนของช่องอากาศ อากาศจะแปรสภาพเป็นพลาสมาที่นำไฟฟ้าและเกิดประกายไฟ การล้มเหลวนี้เกิดขึ้นทันทีและเป็นหายนะ ระยะความว่างเปล่าเป็นการป้องกันการก่อตัวของประกายไฟ

ออกแบบสามารถรับประกันหนึ่งและล้มเหลวในอีกอันหนึ่ง บอร์ดอาจมีความว่างเปล่าที่เพียงพอผ่านอากาศ แต่ล้มเหลวในเรื่องการลื่นไหลเพราะแผ่นมาสก์บัดกรีที่ปนเปื้อนให้เส้นทางที่ง่ายกว่าสำหรับกระแสตรงกันข้ามกัน ในทางตรงกันข้าม บอร์ดสะอาดอาจมีระยะการลื่นไหลมากพอ แต่ล้มเหลวในด้านความว่างเปล่าเพราะส่วนประกอบสูงบังเส้นทางอากาศโดยตรง ทำให้ต้องก่อร่างสร้างใหม่สำหรับทั้งสองอย่าง ข้อกำหนดซ้อนนี้เป็นรากฐานของปัญหาในเรื่องขนาดที่ 800 V ซึ่งทั้งสองระยะห่างมีขนาดใหญ่มาก และระยะห่างที่มากที่สุดในสองอันต้องถูกบรรลุในทุกมิติ

แรงดันไฟฟ้าและสิ่งแวดล้อมกำหนดระยะห่าง

แรงดันไฟฟ้ากำหนดการแยกที่จำเป็น แต่ความสัมพันธ์ไม่ใช่ทั้งเชิงเส้นหรือเรียบง่าย มันถูกเข้ารหัสในมาตรฐานความปลอดภัยเช่น IEC 60950-1 และ IEC 61010-1 ซึ่งให้ตารางที่แสดงความสัมพันธ์ระหว่างแรงดันไฟฟ้าทำงานกับช่องว่างขั้นต่ำและการระบายความร้อน ตารางเหล่านี้เป็นผลมาจากการวิเคราะห์ข้อผิดพลาดในช่วงหลายทศวรรษ และเป็นพันธสัญญาทางกฎหมายสำหรับผลิตภัณฑ์ที่ได้รับการรับรอง

ความว่างเปล่าถูกควบคุมโดยกฎของ Paschen ซึ่งอธิบายแรงดันไฟฟ้าที่ล้มเหลวของก๊าซตามความกดอากาศและระยะทาง สำหรับอากาศที่แรงดันมาตรฐาน สนามล้มเหลวโดยประมาณอยู่ที่ประมาณ 3 kV ต่อมิลลิเมตร แต่เป็นเพียงแนวทาง มาตรฐานเพิ่มปัจจัยความปลอดภัยและบัญชีสำหรับแรงดันฉุกเฉินที่อาจสูงกว่าค่าแรงดันทำงานปกติ สำหรับระบบ DC 800 V ภายใต้ Overvoltage Category II ความต้องการพื้นฐานของความว่างเปล่าอาจเป็น 4 มม. ขึ้นไป ข้อกำหนดนี้เพิ่มขึ้นที่ระดับความสูงที่สูงขึ้น ซึ่งแรงกดอากาศต่ำลงลดความแข็งแรงของฉนวนอากาศ

การเดินทางเป็นการต่อสู้กับการเสื่อมสภาพของวัสดุ แตกต่างจากอากาศ ที่ฉนวนแข็งตัวจะสลายตัวเมื่อเวลาผ่านไปเมื่อถูกเปิดเผยต่อสนามไฟฟ้า ความชื้น และมลพิษ ตัวชี้วัดสำคัญคือ ดัชนีการติดตามเปรียบเทียบ (CTI) ซึ่งเป็นสมบัติของวัสดุที่วัดเป็นโวลต์ ซึ่งแสดงความสามารถในการต้านทานการติดตาม วัสดุแบ่งกลุ่มตามค่าของ CTI (I, II, IIIa, IIIb) และมาตรฐานต้องการระยะทางเดินทางมากขึ้นสำหรับวัสดุที่มี CTI ต่ำ

การแปลมาตรฐาน: CTI มลพิษ และแรงดันเกิน

มาตรฐานกำหนดให้ออกแบบให้จัดประเภทระบบตามหลายปัจจัย ระยะทางเดินทางและระยะชัตเตอร์ที่ต้องการเกิดจากการค intersection ของแรงดันไฟฟ้าทำงาน หมวดหมู่แรงดันเกิน ระดับมลพิษ และกลุ่มวัสดุ

ระดับมลพิษ แบ่งประเภทสภาพแวดล้อมในการทำงาน ระดับ 1 เป็นสภาพแวดล้อมที่ปิดสนิทและสะอาด ระดับ 2 ซึ่งเป็นระดับที่พบบ่อยที่สุด สมมุติสภาพแวดล้อมในร่มปกติที่มีฝุ่นหรือหยาดน้ำที่ไม่เป็นตัวนำไฟฟ้าเป็นครั้งคราว และระดับ 3 สำหรับสิ่งแวดล้อมอุตสาหกรรมที่มีมลพิษนำไฟฟ้าหรือความชื้นอย่างต่อเนื่อง ระดับมลพิษที่สูงขึ้นต้องการระยะการเดินทางมากขึ้น

กลุ่มวัสดุ แบ่งประเภท CTI ของพื้นผิวฉนวน กลุ่ม I (CTI ≥ 600 V) มีความต้านทานการติดตามที่ดีที่สุด ขณะที่กลุ่ม IIIb (CTI 100-174 V) มีความเสี่ยงต่ำที่สุด มาสก์บอร์ดชนิดมาตรฐาน FR-4 โดยปกติอยู่ในกลุ่ม IIIa (175-250 V) ซึ่งต้องการระยะทางเดินทางมาก เมื่อสารปนเปื้อนนำไฟฟ้าหยดลงบนพื้นผิวที่มี CTI ต่ำ กระแสลื่นไหลจะเกิดขึ้นและให้ความร้อนกับวัสดุ ทำให้เกิดการคาร์บอนของเส้นทางนี้ เส้นทางที่คาร์บอนนี้นำไฟฟ้ามากกว่าเดิม ซึ่งให้กระแสมากขึ้นเร่งการเสื่อมสภาพในวงจรที่เสริมกันจนกว่าจะเกิดร่องรอยถาวรขึ้น วัสดุที่มี CTI สูงต้านทานการทำลายนี้ครั้งแรก

สำหรับการออกแบบแรงดันตรง 800 V ในสภาพแวดล้อมภายในอาคารทั่วไป (หมวดหมู่แรงดันเกิน II, ระดับมลพิษ 2) โดยใช้มาสก์บอร์ดช็อตเดิม (กลุ่มวัสดุ IIIa) มาตรฐานอาจกำหนดให้ระยะทางเดินทางอย่างน้อย 6.4 มม. หรือมากกว่า นี่เป็นค่าน้อยสุด ไม่ใช่เป้าหมาย การออกแบบที่ระมัดระวังเพิ่มเติมจะเพิ่มระยะขอบ 20-30% ซึ่งจะทำให้ระยะห่างที่ต้องการเพิ่มขึ้น

วิกฤตด้านฟอร์มแฟคเตอร์ที่ 800 V

ระบบที่มีแรงดัน 800 V ไม่ใช่สภาพแวดล้อมที่ยอมแพ้ง่าย ภายใต้สภาวะปกติ วิศวกรจะต้องเผชิญกับระยะขั้นต่ำประมาณ 4 มม. สำหรับช่องว่างและ 6.4 มม. สำหรับการเดินทาง การเดินทางในโลกของอิเล็กทรอนิกส์พลังงานแบบกระชับนั้นเป็นระยะทางที่ยาวมาก แผ่นวงจรที่มีเพียงสิบเส้นทางแรงดันสูงที่ร้อยเรียงกันเป็นเส้นเดียวกัน ซึ่งแต่ละเส้นต้องการ 6.4 มม. ของระยะการเดินทาง ใช้ความกว้างรวม 64 มม. สำหรับระยะห่างเท่านั้น—ก่อนที่จะคำนึงถึงความกว้างเส้นทางหรือตำแหน่งของชิ้นส่วน

สำหรับโมดูลไฟฟ้าที่ออกแบบให้พอดีกับกล่องขนาด 100×100 มม. การจัดสรรพื้นที่มากกว่าครึ่งหนึ่งให้กับพื้นที่ว่างเปล่าเป็นเรื่องท้าทาย ปัญหาซับซ้อนขึ้นเมื่อมีความซับซ้อน โมเดลในสามเฟสมีสายแรงสูงอย่างน้อยหกสายที่แตกต่างกัน และข้อกำหนดการเว้นระยะแบบผสมผสานอาจบังคับให้ขนาดบอร์ดเกินขอบเขตทางกลหรือความร้อน

ผลิตภัณฑ์มุ่งแข่งขันด้านความหนาแน่นพลังงาน ซึ่งจำกัดโดยปริมาตร แผ่นบอร์ดที่มีขนาดสองเท่าของคู่แข่งต้องการกล่องที่ใหญ่ขึ้น ระบายความร้อนมากขึ้น และต้นทุนวัสดุสูงขึ้น ความท้าทายคือการบีบอัดการออกแบบให้มีพื้นที่น้อยที่สุดเท่าที่จะเป็นไปได้โดยยังคงปฏิบัติตามมาตรฐานอย่างเต็มที่ ซึ่งต้องขยายระยะทางที่มีประสิทธิภาพโดยไม่ขยายมิติทางกายภาพ

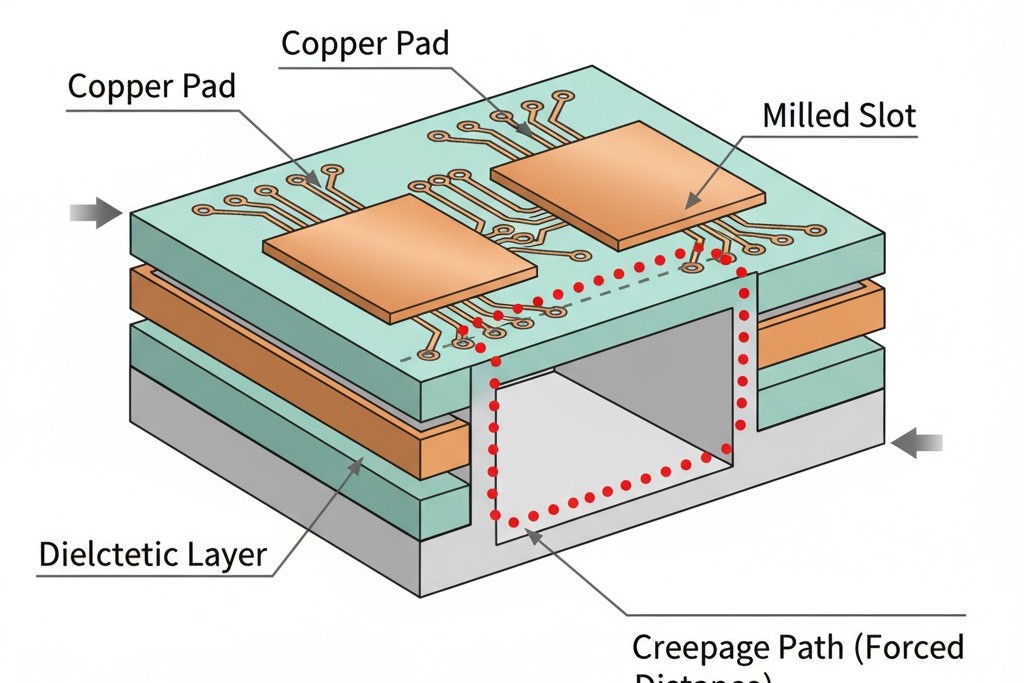

การยืดหยุ่นการลื่นไหลด้วยช่องและร่อง V

โดยการเจาะร่องผ่าน PCB วิศวกรสามารถบังคับให้กระแสบนพื้นผิวเดินทางตามเส้นทางที่ยาวขึ้นรอบๆ อุปสรรค ร่องไม่เปลี่ยนระยะตรงระหว่างสองตัวนำ แต่จะเพิ่มระยะบนพื้นผิวที่กระแสต้องเดินทาง อย่างมาก เนื่องจากการเดินทางตามเส้นทางที่สั้นที่สุดในพื้นผิวเรียกว่า การเดินทางบนพื้นผิวที่ถูกกำหนดไว้ การวางร่องอย่างดีจะขจัดเส้นทางตรง

พิจารณาแผ่นรองรับสองแผ่นห่างกัน 3 มม. หากไม่มีร่อง การเดินทางบนพื้นผิวคือ 3 มม. โดยการนำร่องความกว้าง 1 มม. ลึก 3 มม. ระหว่างพวกเขา การเดินทางบนพื้นผิวตอนนี้จะถูกบังคับลงบนผนังด้านหนึ่งของร่อง ข้ามก้นร่อง และขึ้นบนอีกด้าน ความยาวของเส้นทางใหม่นี้ประมาณ 7 มม. การแยกทางกายภาพไม่ได้เปลี่ยนแปลง แต่การเดินทางบนพื้นผิวที่มีประสิทธิภาพมากขึ้นกว่าเดิมมาก

เพื่อให้การทำงานสำเร็จ ร่องต้องลึกพอที่จะตัดเส้นทางบนพื้นผิวทั้งหมด ข้ามไปยังฉนวนตะกั่วและทองแดงบนพื้นผิว ความกว้างของร่อง 0.5 มม. เป็นขั้นต่ำที่ปฏิบัติได้สำหรับผู้ผลิตส่วนใหญ่ อย่างไรก็ตาม ร่องเป็นทางแก้เฉพาะการเดินทางบนพื้นผิวเท่านั้น พวกเขาไม่ได้เพิ่มช่องว่างและในบางกรณีอาจลดลงได้หากตัวบรรจุภัณฑ์สูงสร้างเส้นทางสั้นกว่าเดิมผ่านอากาศโดยทางร่อง การออกแบบที่จำกัดด้วยช่องว่างจะไม่ได้รับประโยชน์

พื้นฐานของวัสดุ: การเลือกซับสเตรตที่มี CTI สูง

การเลือกใช้วัสดุฉนวนเป็นรากฐานของการออกแบบแรงดันสูงขนาดกะทัดรัด โดยปกติแผ่น laminate FR-4 จะมี CTI ที่จัดอยู่ในกลุ่มวัสดุ IIIb (100-175 V) ซึ่งเป็นกลุ่มที่แย่ที่สุด ตัวอย่างเช่นแผ่น masking สำหรับการบัดกรีก็มักจะดีกว่าบ้างเล็กน้อย อยู่ในกลุ่ม IIIa (175-250 V) ซึ่งเป็นวัสดุเริ่มต้นของผู้ผลิตหลายราย และต้องการระยะห่าง creepage ที่นานที่สุด

การเปลี่ยนไปใช้วัสดุที่มี CTI สูงขึ้นสามารถลดระยะห่าง creepage ที่จำเป็นได้อย่างมาก คู่สายตัวนำที่ต้องการ creepage 8 มม. บนพื้นผิวกลุ่ม IIIb อาจต้องการเพียง 4 มม. บนพื้นผิวกลุ่ม I (CTI ≥ 600 V) ซึ่งเป็นเพราะอากาศเองก็เป็นฉนวนกลุ่ม I โอกาสนี้เปิดขึ้นแล้ว: โดยการใช้ช่องว่างหรือเส้นทางหลักบนบอร์ด นักออกแบบสามารถแทนที่เส้นทางบนพื้นผิวที่มี CTI ต่ำด้วยเส้นทางอากาศที่มี CTI สูงขึ้น ซึ่งมักจะลดระยะทางที่จำเป็นลง

แผ่น masking สำหรับการบัดกรีที่มี CTI สูง (400-600 V) และแผ่น laminate มีอยู่ แต่เป็นวัสดุระดับพรีเมียม นักออกแบบต้องชั่งน้ำหนักระหว่างการลดขนาดบอร์ดกับต้นทุนการผลิตที่เพิ่มขึ้น วิธีการที่ระมัดระวังคือการออกแบบสำหรับวัสดุกลุ่ม IIIa มาตรฐานก่อน หากการวางผังเป็นไปไม่ได้ การอัปเกรดเป็น masking ที่มี CTI สูงขึ้นจะกลายเป็นสิ่งจำเป็น ไม่ใช่แค่การปรับปรุงเท่านั้น

เคลือบป้องกัน: ทางแก้เคมี

เมื่อระยะทางทางกายภาพหมดแล้ว ยังมีทางเลือกทางเคมี: การเคลือบป้องกัน (conformal coating) ชั้นพลาสติกที่บางและฉนวนนี้จะถูกทาทับบน PCB ที่ประกอบแล้วให้เข้ากับพื้นผิวของมัน การเคลือบที่ถูกต้องจะทำหน้าที่เป็นเกราะป้องกันฉนวนที่แข็งแรง ช่วยให้การลด creepage และการเว้นระยะห่างที่เป็นไปตามมาตรฐานเป็นไปได้ ตัวเคลือบที่มีความสามารถในการทนแรงดันสูงสามารถลด creepage ที่จำเป็นลงได้มากถึง 50% หรือมากกว่า

อย่างไรก็ตาม มาตรฐานก็มีข้อกำหนดที่เข้มงวด วัสดุเคลือบจะต้องมีระดับแรงดันไฟฟ้าและสภาพแวดล้อมที่เหมาะสม ถูกทาด้วยความเสมอกันโดยไม่มีโพรงอากาศหรือรูเล็ก และต้องคงความเสถียรตลอดอายุการใช้งานของผลิตภัณฑ์ วัสดุทั่วไป ได้แก่ อะคริลิก ยูรีเทน และซิลิโคน ขณะที่พาราไลน์ที่ถูกพ่นด้วยไอระเหยให้การปกคลุมดีที่สุดแต่ก็มีราคาสูงที่สุด

ความเสี่ยงคือการทาไม่ทั่วถึง บ่อเกิดโพรง, รูเล็ก, หรือจุดบางที่อ่อนแอเป็นจุดเริ่มต้นของการติดตามไฟฟ้า เพื่อความแน่ใจในการใช้งาน การออกแบบที่พึ่งพาการเคลือบป้องกันจึงต้องถูกสนับสนุนด้วยการควบคุมกระบวนการและการตรวจสอบที่เข้มงวด การเคลือบไม่ใช่การทดแทนการวางผังที่ดี แต่มันคือการเสริมเพื่อให้สามารถปรับปรุงได้

การวางผังและการตรวจสอบ: วิชาสุดท้าย

เทคนิคเหล่านี้ไร้ประโยชน์หากไม่มีกฎการวางผังที่เข้มงวด การออกแบบแรงดันสูงจำเป็นต้องให้ความสำคัญกับกฎระเบียบในการเว้นระยะห่างตั้งแต่ต้น

กฎระเบียบนี้ยังครอบคลุมถึงการจัดการความร้อน แผงวงจรแรงดัน 800 V สามารถรองรับกระแสไฟฟ้าสูงหลายสิบแอมป์ ซึ่งการสร้างความร้อนจากความต้านทานนั้นต้องใช้เส้นทางที่กว้างขึ้น โดยมักใช้ทองแดงความหนา 2-4 ออนซ์ เส้นทางที่รองรับ 20 A อาจต้องกว้าง 5-8 มม. เพื่อควบคุมอุณหภูมิให้ไม่สูงเกินไป ความกว้างนี้ใช้พื้นที่บนแผงวงจรและส่งผลโดยตรงต่อความจำเป็นในการเว้นระยะห่าง ระยะเว้นระยะระหว่างเส้นทางกำลังสูงทำหน้าที่สองอย่าง: ให้การแยกไฟฟ้าและการแยกความร้อน

การตรวจสอบกฎการออกแบบ (DRCs) ในซอฟต์แวร์ EDA เป็นสิ่งจำเป็นสำหรับการบังคับใช้โซนห้ามรอบๆ เครือข่ายแรงดันสูง กฎเหล่านี้จะต้องได้รับการกำหนดค่าโดยแมนนวลตามมาตรฐาน, แรงดัน, ระดับมลพิษ, และกลุ่มวัสดุที่เฉพาะเจาะจงสำหรับโครงการ สิ่งสำคัญคือในขณะที่เครื่องมือส่วนใหญ่วัดระยะห่างสายตาได้อย่างแม่นยำ พวกเขามักไม่สามารถคำนวณเส้นทางผิวหน้าที่แท้จริงของ creepage รอบช่องว่างได้ ดังนั้นเส้นทางสำคัญเหล่านี้จึงต้องได้รับการตรวจสอบด้วยมือ

สุดท้าย การตรวจสอบความถูกต้อง (validation) เป็นการปิดวงจร เริ่มจากการตรวจสอบเชิงกายภาพของบอร์ดที่ผลิตขึ้นเพื่อให้แน่ใจว่าช่องว่างสะอาดและการเคลือบเป็นเนื้อเดียวกัน สำหรับการใช้งานที่สำคัญที่สุด การทดสอบการปล่อยประจุบาง (PD) ให้ระดับความเชื่อมั่นสูงขึ้น การทดสอบนี้ใช้อุณห Voltage สูงขึ้นและใช้เครื่องตรวจจับที่ไวในการค้นหาการปล่อยประจุไฟฟ้าในบริเวณที่เป็นจุดเริ่มต้นของการล้มเหลวของฉนวน การออกแบบที่ผ่านการทดสอบ PD ได้แสดงให้เห็นถึงความปลอดภัยที่แข็งแรง แปลงวิกฤตการออกแบบเป็นผลิตภัณฑ์ที่ได้รับการตรวจสอบและเชื่อถือได้