สายการผลิตหยุดชะงัก สาเหตุ: ตัวเก็บประจุเดียว ที่ไม่พร้อมใช้งาน เป็นชิ้นส่วนที่พบได้ทั่วไป ราคาถูก และใช้ในหลายสายผลิตภัณฑ์ ควรหาแหล่งที่มาได้ง่าย แต่ตัวแทนจำหน่ายทุกรายระบุว่ามีส่วนแบ่งการจัดสรรเป็นเดือน และทีมวิศวกรไม่มีทางเลือกที่ได้รับการรับรอง การล่าช้าลามไปยังตารางเวลาที่ตั้งไว้ กดดันความผูกพันของลูกค้า และเปิดเผยจุดอ่อนที่สามารถป้องกันได้ทั้งหมด

นี่ไม่ใช่ความผิดพลาดที่หลีกเลี่ยงไม่ได้ในห่วงโซ่อุปทาน เป็นข้อบกพร่องด้านโครงสร้างในการออกแบบและบำรุงรักษา Bill of Materials ส่วนใหญ่ของการขาดแคลนชิ้นส่วนที่ทำให้การผลิตล้มเหลว สามารถย้อนกลับไปยังจุดอ่อนของ BOM ที่สามารถป้องกันได้ โดยเฉพาะอย่างยิ่งการใช้การจัดหาวัตถุดิบเพียงแหล่งเดียว เมื่อ BOM จัดการส่วนประกอบทุกตัวเหมือนว่าต้องใช้หมายเลขชิ้นส่วนเดียวเท่านั้น มันสร้างพื้นฐานที่เปราะบาง ซึ่งจะปรักหักพังภายใต้แรงกดดันของการจัดหา

ที่ Bester PCBA เราสนับสนุนแนวทางที่แตกต่างอย่างรุนแรง การตรวจสุขภาพ BOM ไม่ใช่การตรวจสอบเฉพาะกิจในวิกฤติ แต่เป็นแนวทางแบบเป็นระบบในการระบุจุดอ่อน ตั้งความเสถียรหลายแหล่งผ่านการรับรองตามแนวทาง parametric และติดตามวงจรชีวิตของชิ้นส่วนก่อนที่การจัดสรรจะบังคับให้เกิดปฏิกิริยา วิธีการนี้สร้าง BOMs ที่โค้งงอภายใต้อุปทานบิดเบี้ยว แทนที่จะล้มเหลว

กับดักแหล่งเดียว

การจัดหาวัตถุดิบเดียว เกิดจากความต้องการความเรียบง่าย ทีมออกแบบเลือกตัวเก็บประจุ ตัวต้านทาน หรือแรงดันไฟฟ้าที่ตรงตามสเปค, ตรวจสอบความถูกต้อง และล็อกหมายเลขชิ้นส่วนนี้ไว้ใน BOM การจัดซื้อจัดจ้างซื้อ จากนั้นการผลิตสร้างด้วยชิ้นส่วนนั้น ชิ้นส่วนทำงานดี จึงใช้งานต่อ วิธีการนี้รู้สึกมีประสิทธิภาพเพราะลดการตัดสินใจในระหว่างการผลิต แต่ก็แลกมาด้วยความเปราะบางในระยะยาว มันสร้างจุดล้มเหลวเพียงจุดเดียว

ความขัดแย้งลึกซึ้งที่สุดคือกับชิ้นส่วน “เจลลี่บีน” — ตัวต้านทาน ตัวเก็บประจุ และชิ้นส่วนวัตถุดิบอื่น ๆ ที่สามารถทดแทนกันได้ในฐานะฟังก์ชันโดยทั่วไปของผู้ผลิตหลายร้อยราย ชิ้นส่วนเหล่านี้ โดยนิยาม เป็นส่วนที่มีอยู่และได้มาตรฐาน แต่ BOM มักระบุผู้ผลิตและหมายเลขชิ้นส่วนเดียวสำหรับตัวเก็บประจุเซรามิก 0.1µF เหมือนกับว่าหมดอุปกรณ์ทดแทน เมื่อชิ้นส่วนเฉพาะนั้นเข้าสู่การจัดสรรหรือสิ้นสุดอายุขัย สายการผลิตจะหยุด ทีมรีบหา ชิ้นส่วนที่แม่นยำหรือเร่งกระบวนการรับรองที่ควรจะเกิดขึ้นหลายเดือนก่อนภายใต้เงื่อนไขที่ควบคุม

ผลกระทบเกินกว่าความล่าช้า การพึ่งพาแหล่งเดียวบังคับให้ตัดสินใจเชิงตอบสนองในเวลาที่เลวร้ายที่สุด เมื่อสต็อกหมด ระยะเวลาการจัดส่งนาน และแรงกดดันในการส่งสูง วิศวกรต้องเลือกระหว่าง รับของสำรองที่ไม่รับรอง จ่ายเบี้ยเพิ่มสำหรับสินค้าหายาก หรือหยุดการผลิตเพื่อออกแบบใหม่ แต่ละตัวเลือกมีความเสี่ยงที่การจัดหาหลายแหล่งเชิงรุกจะช่วยลด

ทัศนคติของเราเป็นเอกฉันท์ การพึ่งพาแหล่งเดียวของชิ้นส่วนเจลลี่บีนไม่มีที่ใน BOM ที่มีความเสถียร

ความเสถียรของหลายแหล่ง, ไม่ใช่แผนสำรอง

คำว่า “ชิ้นส่วนสำรอง” มักหมายถึง การสำรอง, ตัวเลือกสำรองสำหรับเมื่อชิ้นส่วนหลักไม่พร้อมใช้งาน แนวทางนี้ไม่เพียงพอ การเลือกแหล่งหลายเป็นโครงสร้างสำคัญของ BOM ที่ทนทาน ออกแบบควบคู่กับชิ้นส่วนหลัก และผ่านการรับรองตามมาตรฐาน parametric เป้าหมายไม่ใช่ให้ชิ้นส่วนรออยู่สำหรับเหตุฉุกเฉิน แต่เพื่อให้มีเส้นทางจัดซื้อหลายเส้นทางตลอดเวลา เพื่อขจัดสถานการณ์ฉุกเฉินให้หมดสิ้น

ต้องผ่านกระบวนการรับรองที่มองข้ามคำอธิบายที่ใกล้เคียง ตัวอย่างเช่น ตัวเก็บประจุ tantalum 10µF จากผู้ผลิตหนึ่งไม่ได้เท่ากับอีกผู้ผลิต ยิ่งหากทั้งสองเป็นไปตามสเปคเดียวกัน ความสามารถในการรองรับแรงดัน, ค่าสัมประสิทธิ์อุณหภูมิ, ESR, tolerances กระแส ripple และโหมดความล้มเหลวสามารถแตกต่างกัน ตัวเลือกสำรองที่ดูเหมือนเท่ากันบน datasheet อาจแสดงพฤติกรรมที่แตกต่างกันภายใต้ภาระไฟฟ้าและความร้อนเฉพาะของวงจรของคุณ ส่งผลให้เกิดความล้มเหลวในสนามซึ่งย้อนกลับไปยังขั้นตอนการรับรองที่อ่อนแอ

ทำไมทางเลือกทั้งหมดถึงไม่เท่ากัน

ความเสี่ยงของความเทียบเท่าชั่วคราวสูงสุดมักเกิดกับส่วนประกอบแบบพาสซีฟ ซึ่งมีความล่อลวงให้พิจารณาว่าส่วนประกอบทั้งหมดสามารถทดแทนกันได้ ลองนึกภาพทีมจัดซื้อที่รีบร้อนเพื่อให้ได้สินค้าคงคลัง พวกเขาพบตัวเก็บประจุที่มีความจุ แรงดัน และขนาดบรรจุภัณฑ์เหมือนกัน นำไปใช้โดยไม่แจ้งฝ่ายวิศวกรรม หลังจากหลายเดือน ก็เริ่มปรากฏ pattern ของความล้มเหลวก่อนกำหนด การวิเคราะห์สาเหตุหลักชี้ให้เห็นว่าตัวเก็บประจุสำรองใช้ไดอิเล็กทริกแตกต่างกันซึ่งมีเสถียรภาพอุณหภูมิต่ำกว่า ทำให้ค่าความจุเปลี่ยนแปลงและทำให้วงจรถูกแปลี่ยนไปจากข้อกำหนด ความเสียหายจากความล้มเหลวในสนาม การคืนสินค้า และชื่อเสียงที่เสื่อมลง มีค่ามากกว่าการประหยัดจากการซื้อเร่งด่วน

นี่ไม่ใช่สมมุติฐาน แต่มันเป็นผลลัพธ์ที่คาดการณ์ได้จากการปฏิบัติการคุณสมบัติของชิ้นส่วนเป็นงานด้านธุรการ—จับคู่สเปคบนกระดาษ—แทนที่จะเป็นแนวทางวิศวกรรม บทเรียนไม่ได้อยู่ที่ว่าทางเลือกสำรองมีความเสี่ยง แต่คือว่าทางเลือกสำรองที่ไม่ได้รับการรับรองเป็นการเปลี่ยนแปลงที่ไม่ได้ควบคุมต่อการออกแบบ

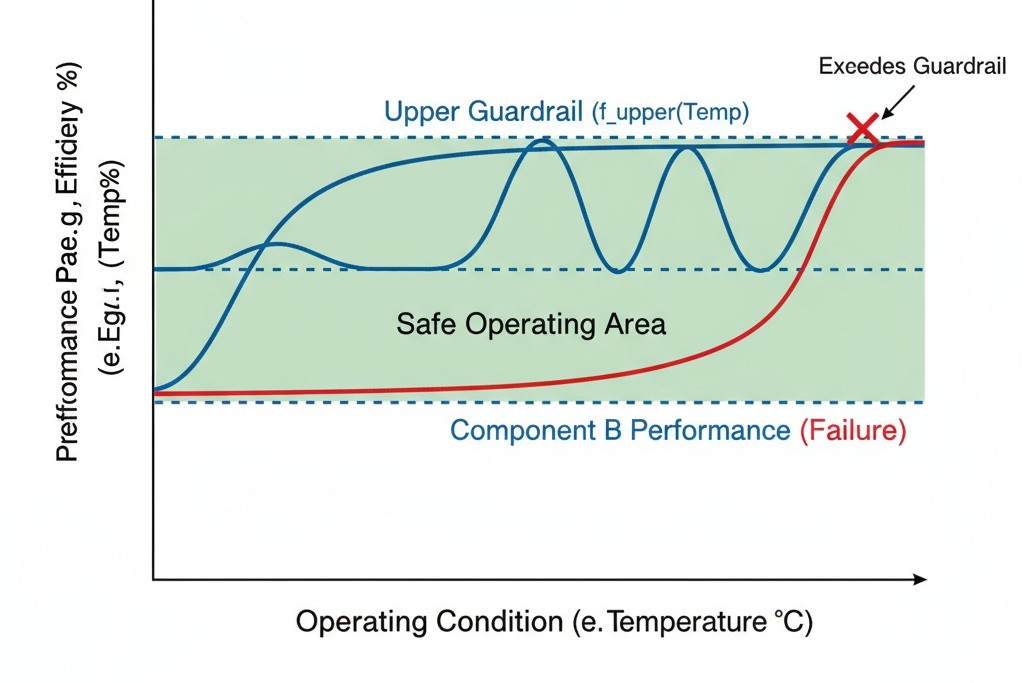

แนวกันชนเชิงพารามิเตอร์กำหนดความเท่าเทียมแท้

ทางเลือกสำรองที่ได้รับการรับรองคือสิ่งที่ได้รับการตรวจสอบให้ทำงานภายในขอบเขตพารามิเตอร์ที่กำหนดไว้ในสภาพแวดล้อมทั้งหมดที่วงจรจะเผชิญ ขอบเขตเหล่านี้คือแนวกันชน—ขีดจำกัดที่ชิ้นส่วนใด ๆ ไม่ว่าจะเป็นผู้ผลิตใด ก็จะทำงานได้เหมือนกันในแอปพลิเคชันของคุณ การสร้างแนวกันชนเหล่านี้เปลี่ยนการเลือกชิ้นส่วนจากการเลือกเดียวให้กลายเป็นสเปคที่หลายชิ้นส่วนสามารถตอบสนองได้ BOM จึงเปลี่ยนจากรายชื่อชิ้นส่วนเฉพาะไปเป็นคำจำกัดความของแผนผังการทำงานที่ชิ้นส่วนเหล่านั้นต้องสอดคล้อง

ซึ่งหมายความว่าไปไกลกว่าค่ามูลข้อมูลทั่วไปใน datasheet แนวกันชนต้องคำนึงถึงค่าความคลาดเคลื่อน, ค่าสัมประสิทธิ์อุณหภูมิ, อายุการใช้งาน, และการปฏิสัมพันธ์กับวงจรโดยรอบ ข resistor 10kΩ ไม่ใช่แค่ 10kΩ เท่านั้น มันมีแถบค่าความคลาดเคลื่อน, ค่าสัมประสิทธิ์อุณหภูมิ, และการกำหนดพลังงาน แนวกันชนกำหนดระดับความเบี่ยงเบนที่ยอมรับได้ในแต่ละพารามิเตอร์โดยไม่ส่งผลต่อการทำงานของวงจร ขีดจำกัดเหล่านี้กลายเป็นเกณฑ์ที่แน่นอนในการประเมินทางเลือกสำรองที่เป็นไปได้

การรับรองคุณสมบัติข้ามกันด้วยแนวทาง parametric

การรับรองเชิงพารามิเตอร์เป็นกระบวนการทางวิศวกรรมของการกำหนดและตรวจสอบขอบเขตการทำงานเหล่านี้ เริ่มจากการระบุพารามิเตอร์สำคัญ—ไฟฟ้า, ความร้อน, และกลศาสตร์—และกำหนดช่วงที่ยอมรับได้สำหรับแต่ละตัว ช่วงเหล่านี้ไม่ได้เป็นเรื่องสุ่ม สืบทอดมาจาก margin การออกแบบวงจร มีข้อมูลจากการวิเคราะห์กรณีเลวร้ายที่สุด และได้รับการยืนยันผ่านการทดสอบ ชิ้นส่วนจะได้รับการรับรองเป็นทางเลือกสำรองก็เมื่อต้องอยู่ในขอบเขตแนวกันชนเหล่านี้ภายใต้ทุกสภาพการทำงาน

นี่คือจุดที่การรับรองรูปร่าง-พอดี-ฟังก์ชันง่าย ๆ ขาดแคลน การตรวจสอบรูปร่าง, การพอดี, และการทำงาน ยืนยันว่าชิ้นส่วนมี footprint และ pinout เหมือนกัน ในขณะที่จำเป็น แต่มันไม่เพียงพอสำหรับอิเล็กทรอนิกส์ Resistor surface-mount ขนาด 0805 สองตัวอาจจะพอดีกับ footprint บน PCB เดียวกัน แต่ถ้ารุ่นหนึ่งมีคะแนน 0.125W และอีกรุ่นมี 0.1W พวกมันไม่เท่ากันในวงจรที่ปล่อยความร้อน 0.12W การรับรองรูปร่างและพอดีตรงกัน แต่การทำงานไม่ตรงกัน การรับรองเชิงพารามิเตอร์ปิดช่องว่างนี้โดยการตรวจสอบว่าพฤติกรรมไฟฟ้าและความร้อนยังตรงกัน

ขอบเขตพารามิเตอร์ไฟฟ้า: แนวกันชนเหล่านี้กำหนดช่วงที่ยอมรับได้สำหรับพารามิเตอร์ที่สำคัญต่อการทำงาน สำหรับตัวปรับแรงดันไฟฟ้า รวมถึงช่วงแรงดันเข้า, ความแม่นยำของเอาต์พุต, การควบคุมโหลด, และการตอบสนองชั่วคราว สำหรับตัวเก็บประจุ รวมถึงความคลาดเคลื่อน, ข้อกำหนดแรงดัน, ESR, และความต้านทานในความถี่ต่าง ๆ พารามิเตอร์เหล่านี้มีปฏิสัมพันธ์กัน ESR ของตัวเก็บประจุส่งผลต่อแรงดันซ้ำบนสายไฟฟ้า ซึ่งในทางกลับกันก็ส่งผลต่อความเสถียรของตัวปรับแรงดัน แนวกันชนต้องคำนึงถึงปฏิสัมพันธ์เหล่านี้

ขอบเขตการทำงานความร้อน: แนวกันชนด้านความร้อนพิจารณาว่าอุปกรณ์ทำงานเป็นอย่างไรเมื่อเจออุณหภูมิและความร้อนที่สร้างขึ้น ตัวเก็บประจุเซรามิกสามารถเปลี่ยนแปลงค่าได้มากกว่า 20% ขึ้นอยู่กับ dielectric ของมัน หากวงจรอาศัยความคงที่ของค่าความจุสำหรับการตั้งเวลา การเปลี่ยนแปลงนี้เป็นสิ่งที่ไม่ยอมรับ และสัมประสิทธิ์ความร้อนกลายเป็นแนวกันชนสำคัญ สำหรับความต้านทานความร้อนของอุปกรณ์เป็นตัวกำหนดว่าสร้างความร้อนให้ PCB อย่างไร ส่งผลต่อความน่าเชื่อถือของมันเองและของชิ้นส่วนใกล้เคียง อุปกรณ์สำรองที่มีความต้านทานความร้อนสูงขึ้นอาจสร้างจุดร้อนที่ทำให้บัดกรีเสื่อมได้

ความคลาดเคลื่อนทางกลและสิ่งแวดล้อม: แนวกันชนเหล่านี้รับประกันว่าส่วนประกอบสามารถทนทานต่อแรงกดดันทางกายภาพของการใช้งาน รวมถึงการสั่นสะเทือน, การกระแทก, ความชื้น, และการเปลี่ยนแปลงอุณหภูมิ ตัวเก็บประจุทัลทาเนนมีจุดพ่ายแตกต่างจากตัวเก็บประจุอลูมิเนียมไฮโครไลติก ในการใช้งานที่ต้องความปลอดภัยสูง โหมดการล้มเหลวเองกลายเป็นแนวกันชน; ทางเลือกสำรองต้องไม่ก่อให้เกิดกลไกการล้มเหลวใหม่ ข้อมูลระดับสิ่งแวดล้อมมีความสำคัญในสภาวะแวดล้อมที่รุนแรง ที่ความชื้นหรือบรรยากาศกัดกร่อนสามารถเร่งการเสื่อมสภาพได้

การบันทึกแนวกันชนเหล่านี้ใน BOM เปลี่ยนรายการเป็นสเปคด้านวิศวกรรม แทนที่จะเป็นหมายเลขชิ้นส่วนเดียว รายการใน BOM ระบุพารามิเตอร์ที่จำเป็นและช่วงที่ยอมรับได้ พร้อมรายการหมายเลขชิ้นส่วนผู้ผลิตที่ได้รับการตรวจสอบล่วงหน้า ซึ่งช่วยให้ฝ่ายจัดซื้อมีเกณฑ์ที่ชัดเจนในการจัดหา ตลอดจนรักษาวัตถุประสงค์การออกแบบของฝ่ายวิศวกรรม

สำหรับทีมที่รับช่วงต่อ BOM ที่มีแหล่งจัดหาที่ผูกพันอยู่แล้ว กระบวนการนี้สามารถทำย้อนกลับได้ เริ่มจากการวิเคราะห์ส่วนประกอบปัจจุบันเพื่อกำหนดพารามิเตอร์วิกฤตที่ทำให้มันเป็นที่ยอมรับ วิเคราะห์วงจรเพื่อตัดสินว่าพารามิเตอร์ใดที่ส่งผลต่อการทำงานจริงและกำหนดค่าความคลาดเคลื่อนตาม margin การออกแบบเดิม ถึงแม้จะมีข้อจำกัดมากขึ้นกว่าการออกแบบตั้งแต่ต้นด้วยแนวกันชน แต่มันก็ยังเปิดโอกาสให้รับรองทางเลือกสำรองโดยไม่ต้องออกแบบใหม่ทั้งหมด

การติดตามการซื้อครั้งสุดท้ายเชิงรุก

ประกาศแจ้งเตือนการซื้อครั้งสุดท้าย (LTB) เป็นการประกาศของผู้ผลิตว่าชิ้นส่วนจะถูกยุติการผลิต โดยปกติจะมีระยะเวลาหกถึงสิบสองเดือนสำหรับคำสั่งสุดท้าย การแจ้งเตือน LTB จะไม่ใช่เรื่องที่น่าประหลาดใจเลย เป็นการสิ้นสุดของวงจรชีวิตผลิตภัณฑ์ ซึ่งเป็นสัญญาณโดยความต้องการที่ลดลงเทคโนโลยีกระบวนการเสื่อมสภาพ หรือการเปลี่ยนกลยุทธ์ เมื่อคำเตือนมาถึง ชิ้นส่วนได้แสดงสัญญาณเตือนว่าการติดตามเชิงรุกจะตรวจพบได้

การติดตาม LTB เชิงรุกเปลี่ยนจากการตอบสนองเป็นเชิงกลยุทธ์ การแจ้งเตือน LTB กลายเป็นการยืนยันแนวโน้ม ไม่ใช่จุดเริ่มต้นของวิกฤติ ซึ่งต้องมีการติดตามอย่างต่อเนื่องไม่ใช่แค่การประกาศอย่างเป็นทางการ แต่รวมถึงตัวชี้วัดนำเช่นความพร้อมใช้งานที่ลดลง เวลานำที่เพิ่มขึ้น และการเปลี่ยนแปลงในสต็อกของตัวแทนจำหน่าย เมื่อสัญญาณเหล่านี้ปรากฏขึ้น กระบวนการตรวจสุขภาพ BOM จะระบุชิ้นส่วน ทำให้สามารถพิจารณาทางเลือกหรือวางแผนออกแบบใหม่ล่วงหน้าก่อนที่การแจ้งเตือน LTB จะบีบบังคับให้ต้องตัดสินใจโดยกดดัน

เมื่อมีการแจ้งเตือน LTB มาแล้ว ตารางการตัดสินใจจะขึ้นอยู่กับวงจรชีวิตของผลิตภัณฑ์ บทบาทของชิ้นส่วน และว่ามีทางเลือกที่ได้มาตรฐานหรือไม่ ถ้า BOM มีตัวเลือกที่ได้รับการรับรองแล้ว การตัดสินใจก็ง่าย: เปลี่ยนแปลงการจัดซื้อและยืนยันการจัดหา ถ้าไม่เช่นนั้น ทีมต้องเลือกว่าจะล็อกสินค้าคงคลัง LTB เร่งการรับรองทางเลือก หรือออกแบบวงจรใหม่

- ล็อกสินค้าคงคลัง LTB สมเหตุสมผลถ้าผลิตภัณฑ์ใกล้สิ้นวงจรชีวิต หรือหากการทดแทนต้องการการรับรองใหม่ ความเสี่ยงคือความผิดพลาดในการพยากรณ์ คาดการณ์ความต้องการสูงเกินไป แล้วคุณก็ล็อกทุนในสินค้าคงคลังที่ล้าสมัย การประเมินต่ำเกินไป ก็ไม่สามารถตอบสนองคำสั่งซื้อได้เมื่อตุนหมด

- เปลี่ยนไปใช้ตัวเลือกที่ได้รับการรับรองแล้ว คือเส้นทางที่ได้รับความนิยมมากที่สุด นี่คือจุดที่การตรวจสุขภาพเชิงรุกได้ผล ชิ้นส่วนที่ถูกป้ายว่าเป็น “เสี่ยง” หลายเดือนก่อนหน้านั้นเปิดโอกาสให้ทำการรับรองอย่างเข้มงวดและเปลี่ยนแปลงอย่างมีการควบคุมตามกำหนดเวลาของคุณ ไม่ใช่ของผู้ผลิต

- ออกแบบวงจรใหม่ เป็นตัวเลือกที่เข้มงวดที่สุดแต่ก็อาจจำเป็นถ้าไม่มีทางเลือกอื่นและวงจรชีวิตของผลิตภัณฑ์สนับสนุนการลงทุน สถานการณ์นี้เผยให้เห็นต้นทุนที่แท้จริงของการไม่ออกแบบเพื่อความยืดหยุ่น ชิ้นส่วนสำคัญที่มีแหล่งเดียว — เซนเซอร์เฉพาะทาง ชิป IC เอกลักษณ์ — อาจทำให้ผลิตภัณฑ์ถูกขังไว้ การติดตามเชิงรุกให้เวลานำในการตัดสินใจออกแบบใหม่อย่างกลยุทธ์ แต่ไม่สามารถขจัดงานเองได้

สร้างจังหวะตรวจสอบสุขภาพ BOM

การตรวจสุขภาพ BOM ต้องเป็นจังหวะ ไม่ใช่การตอบสนอง การตรวจสอบรายไตรมาสเป็นฐานที่ดีสำหรับผลิตภัณฑ์ส่วนใหญ่ ให้มองเห็นความเสี่ยงของชิ้นส่วนอย่างสม่ำเสมอโดยไม่ทำให้วิศวกรล้นหลาม การตรวจสอบนี้สแกนสถานะวงจรชีวิต ความแนวโน้มความพร้อมใช้งาน และว่าทางเลือกเดิมยังคงสามารถใช้งานได้หรือไม่ เป็นการตรวจวินิจฉัยเพื่อระบุชิ้นส่วนที่เคลื่อนไปยังกลุ่มความเสี่ยงสูงขึ้น

สำหรับผลิตภัณฑ์ที่มีปริมาณมากหรือที่สำคัญด้านความปลอดภัย การติดตามอย่างต่อเนื่องดีกว่า เครื่องมืออัตโนมัติสามารถติดตามการเปลี่ยนแปลงในความพร้อมใช้งาน ระดับสต็อก และประกาศของผู้ผลิตแบบเรียลไทม์ ซึ่งจะทำให้เกิดการแจ้งเตือนเมื่อผ่านเกณฑ์ นี่คือการเปลี่ยนการตรวจสุขภาพจากการตรวจสอบตามตารางไปเป็นการปฏิบัติที่มาจากเหตุการณ์ โดยเน้นเฉพาะจุดที่จำเป็นเท่านั้น

เหตุการณ์บางอย่างควรเรียกการตรวจสุขภาพทันที โดยไม่สนใจจังหวะ:

- การแนะนำสินค้าใหม่หรือการแก้ไขการออกแบบหลัก

- แจ้งเตือนการจัดสรรส่วนประกอบจากผู้จัดจำหน่าย

- ประกาศสินค้าเลิกผลิตหรือหยุดต่อเนื่อง (EOL หรือ LTB) ของซัพพลายเออร์

- การเพิ่มขึ้นอย่างมีนัยสำคัญในระยะเวลาการนำส่งสำหรับชิ้นส่วนสำคัญ

- การค้นพบส่วนประกอบซิงเกิล-ซอร์สใหม่ใน BOM ที่มีอยู่แล้ว

- การควบรวมหรือซื้อกิจการที่ส่งผลต่อซัพพลายเออร์หลัก

การบูรณาการการตรวจสุขภาพเข้ากับวงจรการออกแบบและจัดซื้อจัดจ้าง ช่วยให้ความยืดหยุ่นถูกพิจารณาก่อนที่จะทำการผูกมัด การตรวจสอบในระหว่างการทบทวนการออกแบบ ก่อนสร้างต้นแบบ ช่วยให้สามารถเปลี่ยนแปลงในขณะที่ต้นทุนต่ำที่สุด การตรวจสอบก่อนสั่งซื้อสินค้าคงคลังจำนวนมากช่วยป้องกันความเสี่ยงด้านซัพพลายเปลือยเปล่า จุดมุ่งหมายคือให้ความยืดหยุ่นของ BOM เป็นเกณฑ์หลักของการออกแบบ ซึ่งประเมินด้วยความเข้มงวดเท่ากับผลการดำเนินงานหรือค่าใช้จ่าย

จังหวะนี้สร้างกล้ามเนื้อให้องค์กร การตรวจสุขภาพครั้งแรกบน BOM ระยะยาวจะค้นพบช่องโหว่ของซิงเกิล-ซอร์สจำนวนมาก ครั้งที่สอง หลังจากผ่านไปหนึ่งไตรมาส จะรับมือกับความเสี่ยงใหม่ที่น้อยลง เมื่อเวลาผ่านไป การปฏิบัติเปลี่ยนจากการดับไฟเป็นการบำรุงรักษา BOM พัฒนาไปจากวัตถุที่เปราะบางกลายเป็นข้อกำหนดที่สามารถทนทาน ซึ่งคงอยู่เหนือกว่าขาดแคลนที่หลีกเลี่ยงไม่ได้