โลกของการผลิตอิเล็กทรอนิกส์เต็มไปด้วยคำย่อ ซึ่งมักใช้แทนกัน ทำให้เกิดความสับสนแม้แต่กับมืออาชีพที่มีประสบการณ์ คำสองคำเช่น Circuit Card Assembly (CCA) และ Printed Circuit Board Assembly (PCBA) มักเป็นหัวใจของความคลุมเครือนี้ แม้ดูเหมือนจะคล้ายกัน แต่การตรวจสอบอย่างใกล้ชิดเผยให้เห็นความแตกต่างที่ละเอียดอ่อนแต่สำคัญ ซึ่งส่งผลต่อการออกแบบ การผลิต และกระบวนการทดสอบ

การกำหนดแกนหลัก: การวิเคราะห์บอร์ดวงจรพิมพ์ (PCB)

ก่อนที่เราจะเจาะลึกเข้าไปในรายละเอียดของ CCA และ PCBA จำเป็นต้องสร้างความเข้าใจพื้นฐานเกี่ยวกับส่วนประกอบหลัก: บอร์ดวงจรพิมพ์ (PCB) ซึ่งมักถูกเรียกว่า “ผืนผ้าใบ” ของอิเล็กทรอนิกส์ PCB ให้การสนับสนุนทางกลและการเชื่อมต่อไฟฟ้าสำหรับส่วนประกอบอิเล็กทรอนิกส์

ส่วนประกอบและการผลิต PCB: วิธีการแบบชั้นๆ

PCB เป็นมากกว่าบอร์ดสีเขียวธรรมดา มันเป็นโครงสร้างคอมโพสิตที่ออกแบบอย่างพิถีพิถัน ซึ่งประกอบด้วยหลายชั้นของวัสดุต่างๆ วัสดุพื้นฐานที่ใช้บ่อยที่สุดคือ FR-4 ซึ่งเป็นแผ่นอีพ็อกซี่เสริมใยแก้ว ซึ่งเลือกใช้เพราะสมดุลระหว่างต้นทุน ความทนทาน และคุณสมบัติฉนวนไฟฟ้า อย่างไรก็ตาม การใช้งานเฉพาะทางอาจต้องการวัสดุทางเลือก เช่น CEM (วัสดุอีพ็อกซี่คอมโพสิต), PTFE (โพลีเทตราไทลูเอทิลีน ซึ่งรู้จักกันดีในชื่อเทฟลอน) สำหรับวงจรความถี่สูง หรือแม้แต่โพลีไอไมด์แบบยืดหยุ่นสำหรับวงจรแบบยืดหยุ่น

แต่ละชั้นของ PCB มีวัตถุประสงค์เฉพาะ ตัวอย่างเช่น ชั้นทองแดงที่ถูกแกะสลักด้วยลวดลายซับซ้อน ซึ่งเป็นเส้นทางนำไฟฟ้าที่เชื่อมต่อส่วนประกอบ กระบวนการผลิตเป็นชุดขั้นตอนที่ซับซ้อน รวมถึง:

- การถ่ายภาพ: การถ่ายโครงร่างวงจรลงบนชั้นทองแดงด้วยเทคนิคโฟโตลิธกราฟี

- การกัดกร่อน: การลบทองแดงที่ไม่ต้องการด้วยสารเคมีเพื่อสร้างเส้นทางวงจรที่ต้องการ

- การเจาะ: การสร้างรู (vias) สำหรับเชื่อมต่อชั้นต่างๆ และการติดตั้งส่วนประกอบผ่านรู

- การชุบ: การฝากทองแดงในรูที่เจาะเพื่อสร้างการเชื่อมต่อระหว่างชั้น

- การแผ่น: การเชื่อมชั้นหลายชั้นเข้าด้วยกันภายใต้ความร้อนและแรงกดเพื่อสร้างโครงสร้างเดียวที่เป็นเนื้อเดียวกัน

- การทาแผ่นป้องกันบัดกรี: การทาแผ่นป้องกัน (มักเป็นสีเขียว) เพื่อป้องกันสะพานบัดกรีและปกป้องรอยต่อทองแดง

- การพิมพ์ซิลค์สกรีน: การเพิ่มป้ายชื่อและเครื่องหมายเพื่อการระบุส่วนประกอบและแนวทางประกอบ

ความแม่นยำและคุณภาพของขั้นตอนการผลิตเหล่านี้เป็นสิ่งสำคัญต่อประสิทธิภาพและความน่าเชื่อถือโดยรวมของผลิตภัณฑ์สุดท้าย

การพิจารณาออกแบบ PCB: จากแผนภาพสัญลักษณ์สู่การวางผัง

การเดินทางจากวงจรแนวคิดสู่ PCB ทางกายภาพเริ่มต้นด้วยการจับภาพแผนภาพสัญลักษณ์ ซึ่งเกี่ยวข้องกับการแปลแผนภาพวงจร ซึ่งแสดงความสัมพันธ์เชิงหน้าที่ระหว่างส่วนประกอบ ไปเป็นแผนภาพสัญลักษณ์ ซึ่งเป็นภาพรายละเอียดของการเชื่อมต่อวงจร

การวางตำแหน่งส่วนประกอบเป็นแง่มุมสำคัญของการวางผัง PCB การวางตำแหน่งที่เหมาะสมช่วยลดความยาวของเส้นทางสัญญาณ ลดการรบกวนแม่เหล็กไฟฟ้า (EMI) และอำนวยความสะดวกในการจัดการความร้อน ตัวอย่างเช่น ส่วนประกอบอนาล็อกที่อ่อนไหวควรตั้งห่างจากส่วนประกอบดิจิทัลที่มีเสียงรบกวนเพื่อป้องกันการเสื่อมของสัญญาณ

การวางเส้นทาง, กระบวนการเชื่อมต่อส่วนประกอบด้วยรอยต่อทองแดง, เป็นขั้นตอนสำคัญอีกขั้นหนึ่ง การวางเส้นทางอย่างระมัดระวังเป็นสิ่งจำเป็นเพื่อรักษาความสมบูรณ์ของสัญญาณ โดยเฉพาะในวงจรความเร็วสูง ปัจจัยเช่น การควบคุมความต้านทาน, การลดการรบกวนข้ามสาย, และการเพิ่มความกว้างของรอยต่อ ต้องได้รับการพิจารณาอย่างละเอียด

กฎและข้อจำกัดในการออกแบบ ซึ่งมักถูกบังคับโดยซอฟต์แวร์ออกแบบ PCB มีบทบาทสำคัญในการรับประกันความสามารถในการผลิต กฎเหล่านี้กำหนดพารามิเตอร์เช่น ความกว้างของรอยต่อขั้นต่ำ ระยะห่างระหว่างรอยต่อ และขนาดรู เพื่อให้แน่ใจว่า PCB สามารถผลิตได้อย่างน่าเชื่อถือ

ประเภทของ PCB และการใช้งาน: ช่วงของความสามารถ

PCB มีหลายรูปแบบ แต่ละแบบปรับให้เหมาะสมกับความต้องการใช้งานเฉพาะ

- PCB แบบด้านเดียว: ประเภทที่ง่ายที่สุด โดยมีวงจรบนด้านเดียวของวัสดุฐาน มีต้นทุนต่ำแต่จำกัดในความซับซ้อน

- PCB แบบสองด้าน: มีวงจรทั้งสองด้าน เพิ่มความหนาแน่นของส่วนประกอบและความยืดหยุ่นในการวางเส้นทาง

- PCB หลายชั้น: ประกอบด้วยหลายชั้นของวงจร ช่วยให้สามารถออกแบบซับซ้อนและมีความหนาแน่นของส่วนประกอบสูง มักใช้ในอุปกรณ์อิเล็กทรอนิกส์ที่ซับซ้อน เช่น คอมพิวเตอร์และสมาร์ทโฟน

- แผงวงจรพิมพ์แข็ง: ประเภทที่พบได้บ่อยที่สุด โดยใช้วัสดุพื้นฐานแข็งเช่น FR-4

- แผงวงจรพิมพ์แบบยืดหยุ่น: สร้างด้วยวัสดุพื้นฐานที่ยืดหยุ่นได้เช่น polyimide ทำให้สามารถงอและปรับให้เข้ากับรูปร่างเฉพาะได้ เหมาะสำหรับการใช้งานที่ต้องการความยืดหยุ่น เช่น อุปกรณ์สวมใส่และฝังในทางการแพทย์

- แผงวงจรพิมพ์แบบแข็ง-ยืดหยุ่น: รวมข้อดีของทั้งแผงวงจรแข็งและยืดหยุ่น ให้ความเสถียรทางโครงสร้างและความยืดหยุ่น มักใช้ในงานที่มีข้อจำกัดด้านพื้นที่และรูปทรงซับซ้อน

- แผงวงจรพิมพ์แบบเชื่อมต่อความหนาแน่นสูง (HDI): มีลักษณะเป็นรายละเอียดที่เล็กกว่า vias ขนาดเล็กกว่า และความหนาแน่นของสายไฟสูงขึ้น ช่วยให้สามารถทำให้เครื่องมีขนาดเล็กลงและเป็นสิ่งจำเป็นสำหรับอุปกรณ์ประสิทธิภาพสูง

- แผงวงจรพิมพ์เฉพาะทาง: ออกแบบสำหรับการใช้งานเฉพาะ เช่น วงจร RF/microwave, อิเล็กทรอนิกส์กำลัง และสภาพแวดล้อมอุณหภูมิสูง

การเลือกประเภท PCB ขึ้นอยู่กับปัจจัยต่าง ๆ เช่น ความซับซ้อนของวงจร สภาพแวดล้อมในการทำงาน ข้อจำกัดด้านกลไก และการพิจารณาด้านต้นทุน

การประกอบบอร์ดวงจรพิมพ์ (CCA): PCB ที่ติดตั้งแล้ว

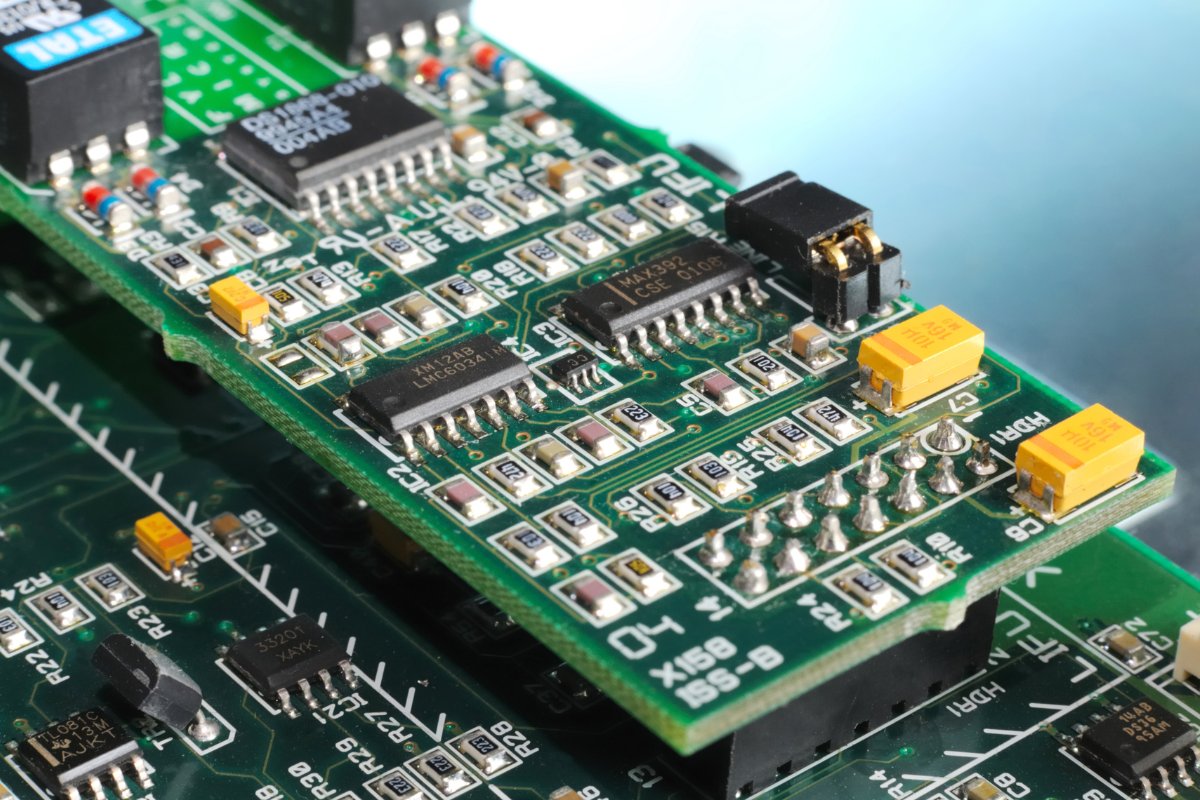

เมื่อวางรากฐานของ PCB แล้ว เราสามารถเปลี่ยนความสนใจไปที่การประกอบแผงวงจร ในเชิงเทคนิค CCA หมายถึงกระบวนการเติมเต็ม PCB ว่างเปล่าด้วยอุปกรณ์อิเล็กทรอนิกส์ ซึ่งเปลี่ยนให้เป็นวงจรอิเล็กทรอนิกส์ที่ใช้งานได้ เป็นขั้นตอนที่ PCB ที่ออกแบบอย่างรอบคอบมีชีวิตชีวาขึ้นมา

การเลือกและจัดหาอุปกรณ์: การสมดุลระหว่างประสิทธิภาพและความน่าเชื่อถือ

ประสิทธิภาพและความน่าเชื่อถือของ CCA ขึ้นอยู่กับการเลือกและจัดหาอุปกรณ์อิเล็กทรอนิกส์อย่างรอบคอบ ซึ่งรวมถึงการเลือกส่วนประกอบที่ใช้งานได้ดี (เช่น ทรานซิสเตอร์, วงจรรวม) และส่วนประกอบที่ไม่ทำงาน (เช่น ตัวต้านทาน, ตัวเก็บประจุ, ตัวเหนี่ยวนำ)

บรรจุภัณฑ์ของอุปกรณ์มีบทบาทสำคัญ ตัวอย่างเช่น Surface Mount Devices (SMDs) เช่น SOIC, QFP, และ BGA ออกแบบสำหรับ Surface Mount Technology (SMT) ในขณะที่อุปกรณ์ผ่านรู เช่น DIP และอุปกรณ์แบบแกนแนวรัศมี/แนวแกน ใช้ใน Through-Hole Technology (THT) การเลือกประเภทบรรจุภัณฑ์มีผลต่อกระบวนการประกอบ ความหนาแน่นของอุปกรณ์ และขนาดโดยรวมของ CCA

เกณฑ์การเลือกตั้งอยู่บนพื้นฐานมากกว่าฟังก์ชันพื้นฐาน เช่น ช่วงอุณหภูมิในการทำงาน, แรงดันและกระแส, ความทนทาน, การตอบสนองความถี่, และความน่าเชื่อถือในระยะยาว ควรประเมินอย่างรอบคอบ นอกจากนี้ ความพร้อมใช้งานและเวลานำของอุปกรณ์ก็เป็นสิ่งสำคัญ โดยเฉพาะในห่วงโซ่อุปทานระดับโลกที่ซับซ้อนในปัจจุบัน ยิ่งไปกว่านั้น ความกังวลเกี่ยวกับอุปกรณ์ปลอมก็ทำให้ต้องมีการตรวจสอบและยืนยันตัวตนอย่างเข้มงวด

กระบวนการประกอบ: SMT, ผ่านรู และเทคโนโลยีผสม

วิธีหลักสองวิธีในการประกอบอุปกรณ์บน PCB คือ Surface Mount Technology (SMT) และ Through-Hole Technology (THT)

เทคโนโลยีการประกอบบนผิว (SMT)

วิธีประกอบที่เป็นที่นิยมในปัจจุบันคือ SMT ซึ่งเกี่ยวข้องกับการติดตั้งอุปกรณ์โดยตรงบนพื้นผิวของ PCB กระบวนการประกอบโดยทั่วไปประกอบด้วย:

- การใช้แผ่นโลหะบัดกรี: การทาแผ่นบัดกรี ซึ่งเป็นส่วนผสมของผงบัดกรีและฟลักซ์ ลงบนแผ่นรองรับอุปกรณ์บน PCB โดยใช้แม่พิมพ์

- การวางชิ้นส่วน: การวาง SMD อย่างแม่นยำบนตะกั่วบัดกรีโดยใช้เครื่องอัตโนมัติแบบ pick-and-place

- การบัดกรีด้วยความร้อน (Reflow Soldering): การให้ความร้อนทั้งชุดในเตา reflow เพื่อหลอมตะกั่วบัดกรี สร้างการเชื่อมต่อทางไฟฟ้าและกลไกระหว่างชิ้นส่วนและ PCB

เทคโนโลยีผ่านรู (THT)

ใน THT, ขาอุปกรณ์จะถูกแทรกผ่านรูที่เจาะไว้ล่วงหน้าใน PCB และบัดกรีในด้านตรงข้าม กระบวนการนี้มักประกอบด้วย:

- การแทรกชิ้นส่วน: การแทรกขาอุปกรณ์ด้วยมือหรือโดยอัตโนมัติผ่านรู

- การบัดกรีด้วยคลื่น (Wave Soldering): การพาดผ่านด้านล่างของ PCB เหนือคลื่นของตะกั่วหลอมเหลว เพื่อบัดกรีการเชื่อมต่อผ่านรูทั้งหมดพร้อมกัน

- การบัดกรีแบบเลือก (Selective Soldering): การใช้บ่อน้ำตะกั่วแบบเฉพาะจุดหรือแขนหุ่นยนต์บัดกรีเพื่อบัดกรีชิ้นส่วนผ่านรูเฉพาะ ซึ่งมักใช้ในชุดประกอบเทคโนโลยีผสม

การประกอบเทคโนโลยีผสม

อุปกรณ์อิเล็กทรอนิกสมัยใหม่หลายชนิดใช้เทคโนโลยี SMT และ THT ร่วมกัน เพื่อใช้ประโยชน์จากข้อดีของทั้งสองเทคโนโลยี วิธีนี้ต้องการการวางแผนและดำเนินการอย่างรอบคอบเพื่อให้แน่ใจว่าขบวนการประกอบต่าง ๆ เข้ากันได้

เทคนิคการประกอบขั้นสูง เช่น Package on Package (PoP) ซึ่งวางชิ้นส่วนหลายชิ้นซ้อนกันในแนวตั้ง และ flip-chip ซึ่งชิปถูกแนบโดยตรงกับ PCB ก็ถูกนำมาใช้สำหรับงานเฉพาะทางที่ต้องการความหนาแน่นและประสิทธิภาพสูง

การทดสอบและการตรวจสอบ: การรับประกันการทำงานและความสอดคล้อง

การทดสอบและการตรวจสอบเป็นขั้นตอนสำคัญในกระบวนการ CCA เพื่อให้แน่ใจว่าบอร์ดประกอบทำงานได้ถูกต้องและเป็นไปตามมาตรฐานคุณภาพที่กำหนด

- การทดสอบในวงจร (ICT): มักเรียกว่าการทดสอบ “bed of nails” ICT ใช้เครื่องมือที่มีหัววัดแบบสปริงเพื่อสัมผัสจุดทดสอบบน CCA ตรวจสอบค่าชิ้นส่วน ตรวจหาการลัดวงจรและการเปิดวงจร และรับประกันการวางชิ้นส่วนอย่างถูกต้อง

- การทดสอบการทำงาน (FCT): FCT ตรวจสอบการทำงานโดยรวมของ CCA โดยจำลองสภาพแวดล้อมการทำงานและใช้สัญญาณเข้าและวัดผลลัพธ์ เพื่อให้แน่ใจว่าบอร์ดประกอบทำงานตามที่ตั้งใจไว้

- การตรวจสอบด้วยแสงออปติคอลอัตโนมัติ (AOI): ระบบ AOI ใช้กล้องและอัลกอริทึมการประมวลผลภาพเพื่อตรวจสอบความผิดปกติของ CCA เช่น ชิ้นส่วนที่ขาด การวางชิ้นส่วนผิดทิศทาง สะพานบัดกรี และตะกั่วไม่เพียงพอ

- การตรวจสอบด้วยรังสีเอกซ์ (X-ray Inspection): การตรวจสอบด้วยรังสีเอกซ์ใช้เพื่อดูจุดบัดกรีที่ซ่อนอยู่ โดยเฉพาะสำหรับชิ้นส่วน BGA ซึ่งการเชื่อมต่อบัดกรีอยู่ใต้แพ็คเกจ นอกจากนี้ยังสามารถตรวจจับข้อบกพร่องภายในชิ้นส่วนได้

วิธีการทดสอบและตรวจสอบเหล่านี้ ซึ่งมักใช้ร่วมกัน ให้การประเมินคุณภาพและการทำงานของ CCA อย่างครอบคลุม

มาตรฐานและการรับรองของ CCA: การนำทางในภูมิทัศน์กฎระเบียบ

อุตสาหกรรมประกอบอิเล็กทรอนิกส์ถูกควบคุมโดยมาตรฐานและการรับรองต่าง ๆ ที่รับรองคุณภาพ ความน่าเชื่อถือ และความปลอดภัย

- มาตรฐาน IPC: IPC ซึ่งเป็นสมาคมการค้าโลก เผยแพร่มาตรฐานที่เป็นที่ยอมรับอย่างกว้างขวางสำหรับการประกอบอิเล็กทรอนิกส์ IPC-A-610, “ความยอมรับได้ของการประกอบอิเล็กทรอนิกส์,” กำหนดเกณฑ์การรับรองสำหรับ CCA ซึ่งครอบคลุมด้านต่าง ๆ เช่น การวางตำแหน่งส่วนประกอบ คุณภาพของการบัดกรี และความสะอาด J-STD-001, “ข้อกำหนดสำหรับการบัดกรีในอุปกรณ์ไฟฟ้าและอิเล็กทรอนิกส์,” ระบุข้อกำหนดการควบคุมกระบวนการสำหรับการบัดกรี

- การรับรอง ISO: ISO 9001 ซึ่งเป็นมาตรฐานระบบการจัดการคุณภาพทั่วไป มักนำไปใช้โดยบริษัทประกอบอิเล็กทรอนิกส์ ISO 13485 ซึ่งเป็นมาตรฐานสำหรับอุปกรณ์ทางการแพทย์ กำหนดข้อกำหนดที่เข้มงวดยิ่งขึ้นสำหรับคุณภาพและการบริหารความเสี่ยง

- มาตรฐานเฉพาะอุตสาหกรรม: อุตสาหกรรมบางแห่งมีมาตรฐานเฉพาะของตนเอง ตัวอย่างเช่น อุตสาหกรรมการบินใช้ข้อกำหนด MIL-STD ในขณะที่อุตสาหกรรมยานยนต์อาศัยมาตรฐานเช่น IATF 16949

- การปฏิบัติตาม RoHS และ REACH: กฎระเบียบด้านสิ่งแวดล้อม เช่น RoHS (ข้อจำกัดสารอันตราย) และ REACH (การจดทะเบียน การประเมินผล การอนุญาต และข้อจำกัดของสารเคมี) จำกัดการใช้วัสดุอันตรายบางชนิดในผลิตภัณฑ์อิเล็กทรอนิกส์ ซึ่งส่งผลต่อการเลือกส่วนประกอบและกระบวนการผลิต

การประกอบบอร์ดวงจรพิมพ์ (PCBA): มุมมองแบบองค์รวม

ในขณะที่ CCA มุ่งเน้นไปที่บอร์ดที่ประกอบแล้ว การประกอบแผงวงจรพิมพ์ (Printed Circuit Board Assembly) ครอบคลุมขอบเขตที่กว้างขึ้น รวมถึงกระบวนการทั้งหมดตั้งแต่การออกแบบจนถึงผลิตภัณฑ์ที่ประกอบเสร็จ พร้อมสำหรับการบูรณาการเข้าสู่ระบบขนาดใหญ่ เป็นมุมมองที่ครอบคลุมมากขึ้นของการประกอบอิเล็กทรอนิกส์

PCBA ในฐานะที่เป็นซูเปอร์เซ็ต: รวมถึง CCA และมากกว่านั้น

PCBA สามารถพิจารณาเป็นซูเปอร์เซ็ตของ CCA ซึ่งรวมถึงไม่เพียงแต่การประกอบ PCB ด้วยส่วนประกอบ (กระบวนการ CCA) แต่ยังรวมถึงขั้นตอนเพิ่มเติมเช่น:

- การประกอบกล่อง: การรวม CCA เข้ากับที่อยู่อาศัยหรือกล่องบรรจุภัณฑ์

- การประกอบสายเคเบิลและสายไฟ: การเชื่อมต่อ CCA กับส่วนอื่น ๆ ของระบบโดยใช้สายเคเบิลและสายไฟ

- การเคลือบป้องกันหรือการบรรจุ: การทาเคลือบป้องกันบน CCA เพื่อเพิ่มความต้านทานต่อปัจจัยสิ่งแวดล้อม เช่น ความชื้น ฝุ่น และสารเคมี

- การประกอบกล่อง: การประกอบผลิตภัณฑ์สมบูรณ์ รวมถึง CCA กล่องบรรจุภัณฑ์ แหล่งจ่ายไฟ และส่วนประกอบอื่น ๆ

- การทดสอบระดับระบบ: การทดสอบผลิตภัณฑ์ที่ประกอบเสร็จสมบูรณ์เพื่อให้แน่ใจว่าทำงานได้อย่างถูกต้องในฐานะระบบสมบูรณ์

PCBA จึงเป็นแนวทางที่ครอบคลุมมากขึ้นในการประกอบอิเล็กทรอนิกส์ โดยพิจารณาถึงผลิตภัณฑ์สุดท้ายและการใช้งานที่ตั้งใจไว้

การออกแบบเพื่อความสามารถในการผลิต (DFM) และการออกแบบเพื่อการประกอบ (DFA)

การออกแบบเพื่อความสามารถในการผลิต (DFM) และการออกแบบเพื่อการประกอบ (DFA) เป็นข้อพิจารณาที่สำคัญใน PCBA DFM มุ่งเน้นไปที่การปรับปรุงการออกแบบ PCB ให้มีประสิทธิภาพและต้นทุนต่ำที่สุด ซึ่งรวมถึงการพิจารณาเช่น:

- การออกแบบแผง: การปรับปรุงการวางผังของ PCB หลายชิ้นบนแผงเดียวเพื่อให้วัสดุสูญเสียน้อยที่สุดและลดต้นทุนการผลิต

- การเลือกส่วนประกอบ: การเลือกส่วนประกอบที่พร้อมใช้งานและเข้ากันได้กับกระบวนการประกอบอัตโนมัติ

- การวางตำแหน่งจุดทดสอบ: การวางตำแหน่งจุดทดสอบอย่างมีกลยุทธ์เพื่ออำนวยความสะดวกในการทดสอบในวงจร

DFA ในทางกลับกัน มุ่งเน้นไปที่การทำให้กระบวนการประกอบง่ายขึ้น ลดเวลาการประกอบและต้นทุน ซึ่งรวมถึง:

- การกำหนดทิศทางของส่วนประกอบ: การมาตรฐานทิศทางของส่วนประกอบเพื่ออำนวยความสะดวกในการวางอัตโนมัติ

- การลดความหลากหลายของส่วนประกอบ: การลดจำนวนประเภทของส่วนประกอบเพื่อทำให้กระบวนการประกอบง่ายขึ้นและลดต้นทุนสินค้าคงคลัง

- การใช้เครื่องยึดมาตรฐาน: การใช้สกรูและเครื่องยึดมาตรฐานเพื่อทำให้การประกอบเป็นไปอย่างรวดเร็วและง่ายดาย

ความร่วมมือในช่วงต้นระหว่างวิศวกรออกแบบและวิศวกรการผลิตเป็นสิ่งสำคัญเพื่อให้แน่ใจว่าหลักการ DFM และ DFA ถูกนำไปใช้ได้อย่างมีประสิทธิภาพ

การจัดการซัพพลายเชน: ตั้งแต่การจัดหาองค์ประกอบจนถึงผลิตภัณฑ์สุดท้าย

การจัดการซัพพลายเชนที่มีประสิทธิภาพเป็นสิ่งสำคัญสำหรับความสำเร็จของ PCBA ซึ่งเกี่ยวข้องกับการจัดการการไหลของวัสดุ ข้อมูล และการเงินจากผู้จัดหาองค์ประกอบไปยังลูกค้าสุดท้าย

- กลยุทธ์การจัดหาองค์ประกอบ: การพัฒนากลยุทธ์การจัดหาที่แข็งแกร่งเพื่อให้แน่ใจว่ามีการจัดหาส่วนประกอบที่เชื่อถือได้ โดยพิจารณาปัจจัยเช่น ต้นทุน คุณภาพ ระยะเวลานำ และความน่าเชื่อถือของผู้จัดหา ซึ่งอาจรวมถึงการกระจายผู้จัดหา การสร้างความร่วมมือเชิงกลยุทธ์ และการดำเนินมาตรการลดความเสี่ยง

- การจัดการสินค้าคงคลัง: การนำระบบควบคุมสินค้าคงคลังที่มีประสิทธิภาพมาใช้เพื่อลดต้นทุนการเก็บรักษาสินค้าคงคลัง ในขณะเดียวกันก็ให้แน่ใจว่าส่วนประกอบพร้อมใช้งานเมื่อจำเป็น ซึ่งมักใช้เทคนิคเช่น การจัดการสินค้าคงคลังแบบ Just-In-Time (JIT)

- โลจิสติกส์และการจัดส่ง: การจัดการการขนส่งและการส่งมอบวัสดุและผลิตภัณฑ์สำเร็จรูป เพื่อให้ส่งมอบตรงเวลาและลดต้นทุนการขนส่ง

- การบริหารความเสี่ยง: การระบุและบรรเทาความเสี่ยงในห่วงโซ่อุปทาน เช่น การขาดแคลนชิ้นส่วน ภัยธรรมชาติ และความไม่แน่นอนทางภูมิรัฐศาสตร์ ซึ่งอาจรวมถึงการพัฒนาแผนฉุกเฉินและสร้างความยืดหยุ่นในห่วงโซ่อุปทาน

การประกันคุณภาพและวิศวกรรมความน่าเชื่อถือใน PCBA

การประกันคุณภาพและวิศวกรรมความน่าเชื่อถือเป็นส่วนสำคัญของ PCBA เพื่อให้แน่ใจว่าสินค้าสุดท้ายตรงตามมาตรฐานคุณภาพที่กำหนดและทำงานได้อย่างน่าเชื่อถือในช่วงอายุการใช้งานที่ตั้งใจไว้

ระบบการจัดการคุณภาพ (QMS)

การดำเนินการระบบ QMS ที่แข็งแกร่ง ซึ่งมักอิงตาม ISO 9001 เพื่อให้แน่ใจว่าคุณภาพมีความสม่ำเสมอตลอดกระบวนการ PCBA ซึ่งรวมถึงการกำหนดขั้นตอน เอกสารกระบวนการ และการตรวจสอบเป็นประจำ

การทดสอบความน่าเชื่อถือ

การดำเนินการทดสอบความน่าเชื่อถือหลายประเภทเพื่อประเมินความสามารถของผลิตภัณฑ์ในการทนต่อความเครียดจากสิ่งแวดล้อมและทำงานได้อย่างน่าเชื่อถือในระยะยาว ซึ่งอาจรวมถึง:

- การทดสอบอายุการใช้งานอย่างเร่งด่วนสูง (HALT): การนำผลิตภัณฑ์ไปเผชิญกับความเครียดสุดขีด (เช่น อุณหภูมิ สั่นสะเทือน) เพื่อระบุจุดอ่อนและโหมดความล้มเหลว

- การคัดกรองความเครียดอย่างเร่งด่วนสูง (HASS): การใช้ความเครียดคล้าย HALT แต่ใช้ในระหว่างการผลิตเพื่อคัดกรองข้อบกพร่องในการผลิต

- การคัดกรองความเครียดสิ่งแวดล้อม (ESS): การนำผลิตภัณฑ์ไปเผชิญกับสภาพแวดล้อมต่าง ๆ (เช่น การเปลี่ยนแปลงอุณหภูมิ ความชื้น) เพื่อจำลองสภาพการทำงานในโลกแห่งความเป็นจริง

การวิเคราะห์ความล้มเหลว

การสืบสวนความล้มเหลวที่เกิดขึ้นระหว่างการทดสอบหรือในสนามเพื่อระบุสาเหตุหลักและดำเนินการแก้ไข ซึ่งรวมถึงการใช้เทคนิคเช่น การตรวจสอบด้วยสายตา การวิเคราะห์ด้วยรังสีเอกซ์ และการตัดขวาง

การปรับปรุงอย่างต่อเนื่อง

การดำเนินวัฒนธรรมของการปรับปรุงอย่างต่อเนื่อง โดยใช้ข้อมูลจากการทดสอบ การวิเคราะห์ความล้มเหลว และความคิดเห็นจากลูกค้า เพื่อผลักดันการปรับปรุงคุณภาพและความน่าเชื่อถือของผลิตภัณฑ์อย่างต่อเนื่อง

CCA กับ PCBA: การเปรียบเทียบเชิงลึก

หลังจากได้สำรวจทั้ง CCA และ PCBA อย่างละเอียดแล้ว เราสามารถเปรียบเทียบในเชิงลึกมากขึ้น โดยเน้นความแตกต่างหลักและความสัมพันธ์ระหว่างกัน

ขอบเขตและจุดเน้น: การแยกความแตกต่างระหว่างจุดเล็กและจุดใหญ่

ความแตกต่างหลักอยู่ที่ขอบเขตและจุดเน้น CCA เป็นส่วนย่อยของ PCBA โดยมุ่งเน้นเฉพาะกลุ่มของ PCB ที่มีอุปกรณ์อิเล็กทรอนิกส์ เป็นมุมมองระดับจิ๋วที่เน้นรายละเอียดที่ซับซ้อนของการวางตำแหน่งอุปกรณ์ การบัดกรี และการทดสอบบอร์ดที่ประกอบแล้ว

ในทางกลับกัน PCBA มองในระดับมหภาค ครอบคลุมกระบวนการประกอบทั้งหมด ตั้งแต่การออกแบบจนถึงผลิตภัณฑ์สุดท้าย มันไม่เพียงแต่พิจารณา CCA แต่ยังรวมถึงการประกอบกล่อง การเดินสาย การทดสอบ และขั้นตอนอื่น ๆ PCBA กังวลเกี่ยวกับการทำงานโดยรวมและความน่าเชื่อถือของการประกอบอิเล็กทรอนิกส์ที่สมบูรณ์

คำศัพท์และการใช้งานในอุตสาหกรรม: ความแตกต่างตามภูมิภาคและบริบท

แม้คำจำกัดความที่ให้ไว้ในบทความนี้เป็นที่ยอมรับโดยทั่วไป แต่ก็เป็นสิ่งสำคัญที่จะต้องรับรู้ว่าการใช้คำว่า CCA และ PCBA อาจแตกต่างกันไปในแต่ละภูมิภาคและอุตสาหกรรม ในบางบริบท คำเหล่านี้อาจถูกใช้แทนกันได้ ในขณะที่ในบริบทอื่น ความแตกต่างอาจถูกบังคับใช้อย่างเข้มงวดมากขึ้น

ตัวอย่างเช่น ในอเมริกาเหนือ “PCBA” มักใช้เป็นคำกว้าง ในขณะที่ในบางส่วนของเอเชีย “CCA” อาจถูกใช้ในความหมายที่กว้างกว่า ความหมายเฉพาะอาจขึ้นอยู่กับบริบทด้วย ผู้ผลิตสัญญาที่เชี่ยวชาญด้านการประกอบ PCB อาจเรียกบริการของตนว่า “CCA” ในขณะที่บริษัทที่ให้บริการประกอบกล่องครบถ้วนจะใช้คำว่า “PCBA” มากกว่า

ความชัดเจนในการสื่อสารเป็นสิ่งสำคัญ เมื่อพูดคุยเกี่ยวกับการประกอบอิเล็กทรอนิกส์ ควรชี้แจงความหมายที่ตั้งใจไว้ของคำเหล่านี้เพื่อหลีกเลี่ยงความเข้าใจผิด

ผลกระทบต่อการออกแบบ การผลิต และการทดสอบ

ทางเลือกในการมุ่งเน้นที่ CCA หรือ PCBA มีผลกระทบอย่างมากต่อการออกแบบ การผลิต และการทดสอบ

- ข้อพิจารณาด้านการออกแบบ: วิธีการที่เน้น CCA อาจให้ความสำคัญกับการปรับปรุงการวางผัง PCB เพื่อความหนาแน่นของอุปกรณ์และความสมบูรณ์ของสัญญาณ ในขณะที่วิธีการที่เน้น PCBA จะพิจารณาปัจจัยอื่น ๆ เช่น การออกแบบกล่อง การเดินสายเคเบิล และการบูรณาการระดับระบบ

- กระบวนการผลิต: CCA ส่วนใหญ่มักเกี่ยวข้องกับกระบวนการ SMT และ/หรือ THT ในขณะที่ PCBA อาจต้องการกระบวนการเพิ่มเติม เช่น การประกอบกล่อง การผลิตสายเคเบิล และการเคลือบป้องกัน

- กลยุทธ์การทดสอบ: การทดสอบ CCA มักเน้น ICT และ FCT ของบอร์ดที่ประกอบแล้ว ในขณะที่การทดสอบ PCBA อาจรวมถึงการทดสอบระดับระบบและการคัดกรองความเครียดสิ่งแวดล้อมของผลิตภัณฑ์สมบูรณ์

5.4 กรณีศึกษา: การแสดงความแตกต่างเชิงปฏิบัติ

มาพิจารณากรณีศึกษาสองกรณีสมมุติเพื่อแสดงความแตกต่างเชิงปฏิบัติระหว่าง CCA และ PCBA

กรณีศึกษา 1: อุปกรณ์อิเล็กทรอนิกส์ง่าย ๆ

จินตนาการถึงอุปกรณ์อิเล็กทรอนิกส์ง่าย ๆ เช่น เทอร์โมมิเตอร์ดิจิทัล ฟังก์ชันหลักถูกให้โดย CCA ตัวเดียว ซึ่งประกอบด้วยไมโครคอนโทรลเลอร์ เซ็นเซอร์อุณหภูมิ และหน้าจอ ในกรณีนี้ ความแตกต่างระหว่าง CCA กับ PCBA มีน้อยมาก CCA เป็นผลิตภัณฑ์สุดท้ายโดยมีเพียงกล่องง่าย ๆ เพิ่มเข้าไป โฟกัสหลักอยู่ที่การออกแบบและการประกอบของ CCA เอง

กรณีศึกษา 2: ระบบอิเล็กทรอนิกส์ซับซ้อน

ตอนนี้พิจารณาระบบอิเล็กทรอนิกส์ที่ซับซ้อน เช่น ระบบควบคุมอุตสาหกรรม อาจประกอบด้วย CCA หลายตัว ซึ่งทำหน้าที่เฉพาะทางต่าง ๆ อยู่ภายในกล่องที่แข็งแรง เชื่อมต่อกันด้วยสายเคเบิลและสายไฟ และใช้พลังงานจากแหล่งจ่ายไฟเฉพาะ ในสถานการณ์นี้ ความแตกต่างระหว่าง CCA กับ PCBA มีความสำคัญอย่างมาก ในขณะที่การออกแบบและประกอบแต่ละ CCA เป็นสิ่งสำคัญ ความสำเร็จโดยรวมของโครงการขึ้นอยู่กับแนวทาง PCBA แบบองค์รวม ปัจจัยเช่น การออกแบบกล่อง การจัดการความร้อน การวางสายเคเบิล และการทดสอบระดับระบบ จึงมีความสำคัญอย่างยิ่ง

กรณีศึกษานี้เน้นให้เห็นว่าความซับซ้อนของการประกอบอิเล็กทรอนิกส์กำหนดระดับความสำคัญที่วางไว้กับ CCA เทียบกับ PCBA

แนวโน้มใหม่และทิศทางในอนาคต

สาขาการประกอบอิเล็กทรอนิกส์มีการพัฒนาอย่างต่อเนื่อง ขับเคลื่อนโดยความก้าวหน้าทางเทคโนโลยีและความต้องการของตลาดที่เปลี่ยนแปลง เทรนด์ใหม่ ๆ หลายอย่างกำลังสร้างอนาคตของ CCA และ PCBA

เทคโนโลยีบรรจุภัณฑ์ขั้นสูง: ระบบในบรรจุภัณฑ์ (SiP) และอื่น ๆ

เทคโนโลยี System-in-Package (SiP) กำลังได้รับความนิยมเป็นวิธีการรวม IC หลายตัว องค์ประกอบพาสซีฟ และอุปกรณ์อื่น ๆ เข้าด้วยกันในแพ็คเกจเดียว SiP มีข้อดีในด้านการลดขนาด ประสิทธิภาพ และความซับซ้อนในการประกอบ มันเบลอเส้นแบ่งระหว่าง CCA แบบดั้งเดิมและการบรรจุ IC สร้างความท้าทายและโอกาสใหม่สำหรับการประกอบอิเล็กทรอนิกส์

เทคนิคการบรรจุภัณฑ์ขั้นสูงอื่น ๆ เช่น การบรรจุแบบ 2.5D และ 3D ซึ่งเกี่ยวข้องกับการซ้อนชั้นของชิปหลายชิ้นในแนวตั้ง ก็ได้รับความนิยมมากขึ้นเช่นกัน ช่วยให้สามารถบูรณาการและประสิทธิภาพที่สูงขึ้น

การลดขนาดและการเชื่อมต่อความหนาแน่นสูง (HDI)

แรงผลักดันอย่างไม่หยุดยั้งสู่การทำให้อุปกรณ์อิเล็กทรอนิกส์มีขนาดเล็กลงและทรงพลังมากขึ้น เป็นแรงผลักดันให้ความต้องการในการลดขนาดและการเชื่อมต่อความหนาแน่นสูง (HDI) บอร์ด PCB แบบ HDI ที่มีรายละเอียดที่ละเอียดและความหนาแน่นของสายไฟสูงขึ้น ช่วยให้สามารถรวมส่วนประกอบมากขึ้นในพื้นที่ที่เล็กลง เทรนด์นี้สร้างความท้าทายสำหรับการผลิต PCB การวางตำแหน่งส่วนประกอบ และการบัดกรี ซึ่งต้องใช้เครื่องมือและกระบวนการขั้นสูง

อิเล็กทรอนิกส์แบบยืดหยุ่นและพิมพ์ได้: การขยายขอบเขตของ PCBA

อิเล็กทรอนิกส์แบบยืดหยุ่นและพิมพ์ได้กำลังกลายเป็นเทคโนโลยีที่เปลี่ยนแปลงวงการด้วยศักยภาพในการปฏิวัติอุตสาหกรรมต่าง ๆ อิเล็กทรอนิกส์แบบยืดหยุ่น โดยใช้วัสดุพื้นฐานเช่น polyimide ช่วยให้สร้างวงจรที่สามารถงอและปรับรูปทรงได้ เปิดโอกาสใหม่สำหรับอุปกรณ์สวมใส่ ฝังในร่างกาย และการใช้งานอื่น ๆ

อิเล็กทรอนิกส์พิมพ์ ซึ่งเกี่ยวข้องกับการพิมพ์หมึกนำไฟฟ้าและวัสดุอื่น ๆ ลงบนวัสดุพื้นฐานต่าง ๆ ให้เป็นแนวทางการผลิตวงจรอิเล็กทรอนิกส์ที่มีต้นทุนต่ำและสามารถขยายได้ เทคโนโลยีเหล่านี้กำลังขยายขอบเขตของ PCBA แบบดั้งเดิม สร้างโอกาสใหม่สำหรับนวัตกรรม

บทบาทของอัตโนมัติและปัญญาประดิษฐ์ใน PCBA

ระบบอัตโนมัติกำลังมีบทบาทสำคัญมากขึ้นใน PCBA ช่วยปรับปรุงประสิทธิภาพ คุณภาพ และความสม่ำเสมอ หุ่นยนต์ถูกนำมาใช้ในการวางตำแหน่งส่วนประกอบ การบัดกรี และการตรวจสอบ ลดข้อผิดพลาดของมนุษย์และเพิ่มผลผลิต

ปัญญาประดิษฐ์ (AI) ก็เริ่มเข้ามามีบทบาทใน PCBA เช่นกัน อัลกอริทึม AI สามารถใช้เพื่อปรับปรุงกระบวนการผลิต คาดการณ์ความล้มเหลวของอุปกรณ์ และพัฒนาคุณภาพของผลิตภัณฑ์ การเรียนรู้ของเครื่องสามารถวิเคราะห์ข้อมูลจากแหล่งต่าง ๆ เช่น การตรวจสอบ AOI และ X-ray เพื่อระบุรูปแบบและความผิดปกติ ช่วยให้สามารถควบคุมคุณภาพเชิงรุกได้

วิสัยทัศน์ของ “โรงงานอัจฉริยะ” ซึ่งเครื่องจักรที่เชื่อมต่อกันและอัลกอริทึม AI ทำงานร่วมกันเพื่อเพิ่มประสิทธิภาพกระบวนการ PCBA ทั้งหมด กำลังกลายเป็นความจริงทีละน้อย

บทสรุป: การสังเคราะห์ข้อมูลเชิงลึก – เส้นทางสู่อนาคต

คำย่อ CCA และ PCBA ซึ่งดูเหมือนง่าย กลับเป็นแนวคิดที่ซับซ้อนและหลายมิติ ซึ่งเป็นหัวใจสำคัญของอุตสาหกรรมการผลิตอิเล็กทรอนิกส์ การเข้าใจความแตกต่างระหว่างพวกเขา ความสัมพันธ์ และผลกระทบต่อการออกแบบ การผลิต และการทดสอบ เป็นสิ่งสำคัญสำหรับผู้ที่เกี่ยวข้องในสาขานี้

CCA ซึ่งเน้นที่บอร์ดที่มีการบรรจุอุปกรณ์ และ PCBA ซึ่งมองภาพรวมของกระบวนการประกอบทั้งหมด ไม่ใช่แนวคิดที่แข่งขันกัน แต่เป็นมุมมองที่เสริมกัน ความสำเร็จของ PCBA ขึ้นอยู่กับ CCA ที่ดำเนินการอย่างดี แต่ก็ต้องพิจารณาปัจจัยอื่น ๆ นอกเหนือจากบอร์ดด้วย

ในยุคของความก้าวหน้าทางเทคโนโลยีอย่างรวดเร็ว ความเข้าใจเชิงลึกเกี่ยวกับ CCA และ PCBA จะยังคงเป็นสิ่งจำเป็นสำหรับการขับเคลื่อนนวัตกรรมและการกำหนดอนาคตของเทคโนโลยี แนวโน้มใหม่ที่กล่าวถึงในบทความนี้ ตั้งแต่การบรรจุภัณฑ์ขั้นสูงไปจนถึงอัตโนมัติที่ขับเคลื่อนด้วย AI กำลังเปลี่ยนแปลงภูมิทัศน์ของการประกอบอิเล็กทรอนิกส์ สร้างทั้งความท้าทายและโอกาส

โดยการยอมรับความก้าวหน้าเหล่านี้และส่งเสริมวัฒนธรรมการเรียนรู้อย่างต่อเนื่อง เราสามารถผลักดันขอบเขตของสิ่งที่เป็นไปได้ในอิเล็กทรอนิกส์ สร้างอุปกรณ์ที่มีขนาดเล็กลง มีพลังมากขึ้น และเชื่อถือได้มากขึ้น ซึ่งจะยังคงเปลี่ยนแปลงโลกของเรา การเดินทางเข้าสู่หัวใจของการประกอบอิเล็กทรอนิกส์ยังดำเนินต่อไป และความเข้าใจที่มั่นคงเกี่ยวกับ CCA และ PCBA คือเข็มทิศและแผนที่ของเรา