การประกอบแผงวงจร (CCA) เป็นเทคโนโลยีพื้นฐานในอิเล็กทรอนิกส์สมัยใหม่ ทำหน้าที่เป็นรากฐานสำหรับอุปกรณ์นับไม่ถ้วนที่เราใช้ในแต่ละวัน คู่มือนี้สำรวจส่วนประกอบ กระบวนการผลิต การใช้งาน และความท้าทายของ CCAs ให้ข้อมูลเชิงลึกสำหรับผู้ที่สนใจด้านอิเล็กทรอนิกส์ วิศวกร และผู้ที่สงสัยเกี่ยวกับกลไกภายในของอุปกรณ์อิเล็กทรอนิกส์

อะไรคือชุดประกอบบัตรวงจร

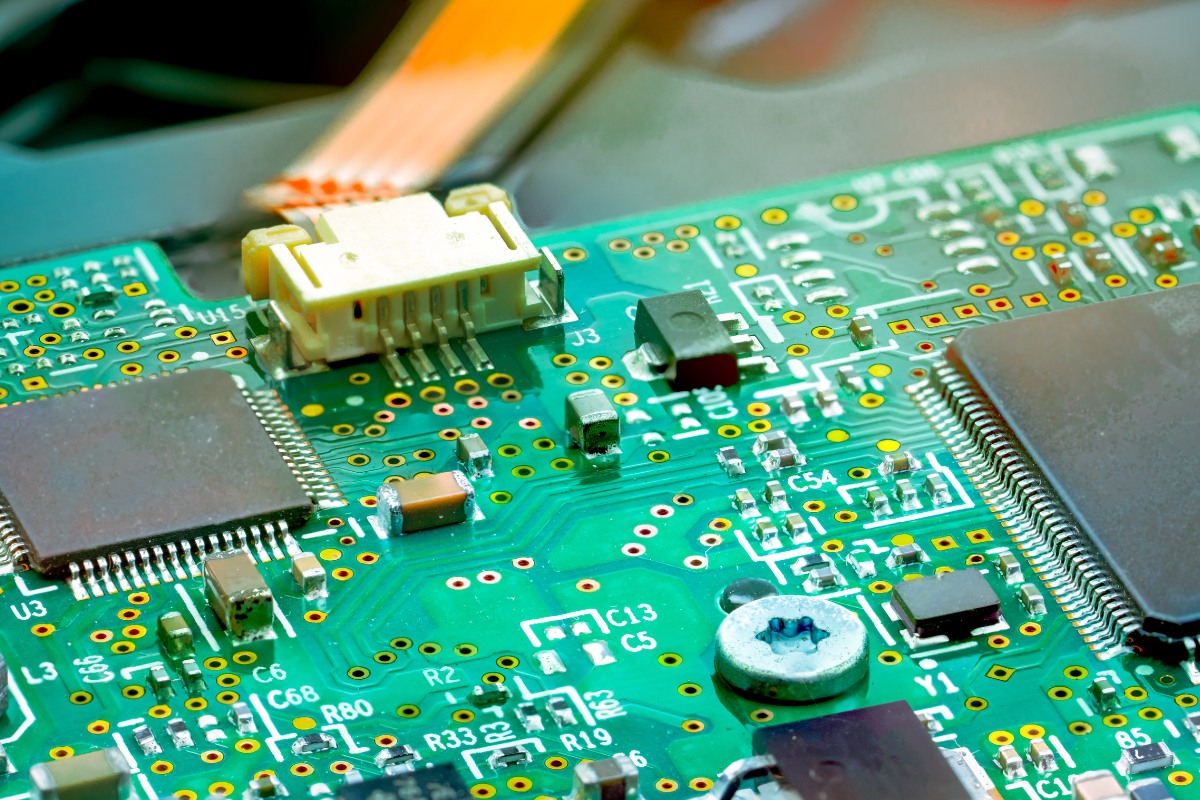

CCA คือแผงวงจรพิมพ์ (PCB) ที่ประกอบสมบูรณ์แล้วพร้อมชิ้นส่วนทั้งหมดที่บัดกรีในตำแหน่ง มันเป็นรูปแบบสุดท้ายและทำงานได้ของวงจรอิเล็กทรอนิกส์ พร้อมสำหรับการรวมระบบ CCA มักถูกเรียกว่าผู้ประกอบแผงวงจรพิมพ์ (PCBAs) ถึงแม้ว่าทั้งสองคำจะอธิบายแนวคิดเดียวกันก็ตาม

โครงสร้างพื้นฐานของ CCA

โครงสร้างของ CCA ดูเหมือนง่ายแต่ซับซ้อนในตัวเอง โดยสนับสนุนระบบอิเล็กทรอนิกส์ที่ซับซ้อนผ่านโครงสร้างชั้นและการออกแบบที่ซับซ้อน องค์ประกอบหลักของ CCA ทั่วไปประกอบด้วย:

- ฐาน: รากฐานของ CCA ซึ่งโดยทั่วไปทำจากวัสดุไฟเบอร์กลาสเสริมด้วยเรซินอีพ็อกซี่ ให้การสนับสนุนทางกลและฉนวนไฟฟ้า

- ร่องทองแดง: ชั้นบางของทองแดงที่แกะสลักบนฐาน เพื่อสร้างเส้นทางนำไฟฟ้าที่เชื่อมต่อส่วนประกอบต่าง ๆ

- แผ่นป้องกันการบัดกรี: ชั้นบาง ๆ ที่ปกคลุมร่องทองแดง เพื่อป้องกันการออกซิเดชันและลดความเสี่ยงของการลัดวงจร

- ซิลค์สกรีน: ชั้นบนสุดที่มีสัญลักษณ์ ข้อความ และตัวระบุส่วนประกอบ ซึ่งช่วยในการประกอบและการแก้ไขปัญหา

ส่วนประกอบสำคัญของ CCA

ฟังก์ชันหลักของ CCA อยู่ในส่วนประกอบ ซึ่งทำให้วงจรทำงานเมื่อจัดวางและเชื่อมต่ออย่างถูกต้อง ส่วนประกอบที่ใช้งาน เช่น วงจรรวม (ICs), ทรานซิสเตอร์ และไดโอด เป็นแกนหลักของการทำงานของ CCA ICs ตั้งแต่เกตตรรกะง่าย ๆ ไปจนถึงไมโครโปรเซสเซอร์ที่ทรงพลัง เป็นสมองของการทำงาน ทรานซิสเตอร์ทำหน้าที่เป็นสวิตช์หรือแอมพลิไฟเออร์ ควบคุมการไหลของกระแสไฟฟ้า ในขณะที่ไดโอดอนุญาตให้กระแสไหลในทิศทางเดียว ซึ่งจำเป็นสำหรับการปรับสัญญาณและการป้องกัน

อุปกรณ์พาสซีฟ รวมถึงตัวต้านทาน คาปาซิเตอร์ และอินดักเตอร์ มีบทบาทสำคัญในการสนับสนุน ตัวต้านทานจำกัดการไหลของกระแส ควบคุมระดับแรงดันและการกระจายของกระแส คาปาซิเตอร์เก็บและปล่อยพลังงานไฟฟ้า ซึ่งมีความสำคัญสำหรับการกรอง การทำให้เรียบเนียน และการใช้งานเกี่ยวกับเวลา อินดักเตอร์เก็บพลังงานในสนามแม่เหล็ก ซึ่งมีประโยชน์สำหรับการกรองและเก็บพลังงานในแหล่งจ่ายไฟ

คอนเนคเตอร์บนบอร์ด

คอนเนคเตอร์เป็นสิ่งจำเป็นใน CCAs ช่วยให้สามารถสื่อสารระหว่างบอร์ดกับส่วนประกอบภายนอกหรือบอร์ดวงจรอื่น คอนเนคเตอร์ระหว่างบอร์ดช่วยให้สามารถเชื่อมต่อ CCAs หลายตัวเข้าด้วยกัน ซึ่งเป็นสิ่งสำคัญสำหรับการออกแบบโมดูลาร์และระบบซับซ้อน คอนเนคเตอร์ I/O ช่วยให้สามารถสื่อสารระหว่าง CCA กับอุปกรณ์ภายนอกหรืออินเทอร์เฟซผู้ใช้ คอนเนคเตอร์สายไฟกับบอร์ดเชื่อมต่อสายไฟภายนอกกับ CCA ซึ่งมักใช้สำหรับจ่ายไฟหรือส่งสัญญาณจากเซ็นเซอร์หรือแอคชูเอเตอร์ คอนเนคเตอร์ความถี่สูงเป็นพิเศษสำหรับรักษาความสมบูรณ์ของสัญญาณในแอปพลิเคชันความถี่สูง เช่น วงจร RF และไมโครเวฟ

ประเภทของชุดวงจรและ PCB

ประเภทของชุดประกอบบอร์ดวงจร

การประกอบบรรจุภัณฑ์

การประกอบกล่องนอกเหนือจาก PCBA พื้นฐาน โดยรวมบอร์ดวงจรเข้าเป็นกล่องครอบคลุม ซึ่งมักประกอบด้วย PCB ที่ประกอบสมบูรณ์แล้ว องค์ประกอบอิเล็กทรอนิกส์และกลไก คอมพิวเตอร์สายเคเบิลแบบกำหนดเอง แหล่งจ่ายไฟ และโซลูชันการจัดการความร้อน เช่น ฮีทซิงค์ การประกอบกล่องนี้เรียกอีกอย่างว่า “การบูรณาการระบบ” ซึ่งเป็นระบบอิเล็กทรอนิกส์ที่สมบูรณ์และพร้อมใช้งาน

การประกอบเทคโนโลยี Surface Mount (SMT)

SMT ได้ปฏิวัติการผลิต CCA โดยการวางส่วนประกอบโดยตรงบนพื้นผิว PCB วิธีนี้มีข้อดีหลายประการ รวมถึงการออกแบบที่กะทัดรัดขึ้น ความหนาแน่นของส่วนประกอบที่สูงขึ้น การอัตโนมัติที่ง่ายขึ้น และการสนับสนุนสำหรับส่วนประกอบขนาดเล็ก ซึ่งนำไปสู่การทำให้เครื่องมือมีขนาดเล็กลง

การประกอบแบบผ่านรู:

แม้ว่า SMT จะเป็นที่นิยมหลัก แต่การประกอบผ่านรู (through-hole) ยังคงมีความสำคัญในบางพื้นที่ วิธีนี้เกี่ยวข้องกับการใส่สายไฟของส่วนประกอบผ่านรูใน PCB และบัดกรีบนด้านตรงข้าม ซึ่งให้ความแข็งแรงทางกลมากขึ้น เหมาะสำหรับส่วนประกอบที่อยู่ภายใต้แรงกดดันทางกล การระบายความร้อนที่ดีขึ้นสำหรับส่วนประกอบที่มีกำลังสูง และการซ่อมแซมและแก้ไขด้วยมือได้ง่ายขึ้น

ประเภทของ PCB

PCB ด้านเดียว

PCB ด้านเดียวเป็นรูปแบบที่ง่ายที่สุด โดยมีส่วนประกอบและรอยต่อทองแดงอยู่ด้านเดียว เหมาะสำหรับวงจรที่มีความหนาแน่นต่ำและต้นทุนต่ำ

PCB แบบสองด้าน

PCB แบบสองด้านมีชั้นทองแดงทั้งสองด้านของวัสดุฐาน ซึ่งเพิ่มความหนาแน่นของวงจรและความยืดหยุ่นในการเดินสายไฟ โดยมักใช้รูผ่านชุบเพื่อเชื่อมต่อสองด้านเข้าด้วยกัน

PCB หลายชั้น

PCB หลายชั้นประกอบด้วยชั้นทองแดงหลายชั้นที่แยกด้วยฉนวน ซึ่งสามารถมีได้ตั้งแต่ 4 ถึง 12 ชั้นหรือมากกว่านั้น ช่วยให้มีความหนาแน่นของส่วนประกอบสูงมากและสามารถออกแบบเส้นทางซับซ้อนได้ การออกแบบนี้รองรับวงจรซับซ้อนในพื้นที่ขนาดกะทัดรัด

แผงวงจรพิมพ์แข็ง

แผงวงจรพีซีบีแบบแข็งเป็นแผงมาตรฐานที่ไม่สามารถยืดหยุ่นได้ ซึ่งใช้ในอุปกรณ์อิเล็กทรอนิกส์ส่วนใหญ่ ให้แพลตฟอร์มที่มั่นคงสำหรับส่วนประกอบและเหมาะสำหรับการใช้งานที่หลากหลาย

PCB แบบยืดหยุ่น

แผงวงจรพีซีบีแบบยืดหยุ่นทำจากวัสดุพื้นฐานที่ยืดหยุ่น ทำให้สามารถงอหรือโค้งได้ เหมาะสำหรับการใช้งานที่มีข้อจำกัดด้านพื้นที่ อุปกรณ์ที่ต้องการการเคลื่อนไหวหรือพับ และลดน้ำหนักของอุปกรณ์

แผงวงจรพีซีบีแบบแข็ง-ยืดหยุ่น

แผงวงจรพีซีบีแบบแข็ง-ยืดหยุ่นผสมผสานส่วนแข็งและส่วนยืดหยุ่น ซึ่งมักใช้ในงานที่ต้องการรูปแบบที่กะทัดรัดพร้อมความยืดหยุ่นบางส่วน เช่น สมาร์ทโฟนหรืออุปกรณ์สวมใส่

ประเภทของ PCB เฉพาะทาง

แผงวงจรพีซีบีแบบเชื่อมต่อความหนาแน่นสูง (HDI) ผลักดันขอบเขตของการทำให้มีขนาดเล็กลงด้วยเส้นและช่องว่างที่ละเอียดขึ้น vias และแผ่นจับที่มีขนาดเล็กลง และความหนาแน่นของแผ่นเชื่อมต่อที่สูงขึ้น ลักษณะเหล่านี้ทำให้ HDI PCB เหมาะสำหรับอุปกรณ์ขนาดกะทัดรัดและประสิทธิภาพสูง เช่น สมาร์ทโฟนและแท็บเล็ต แผงวงจรพีซีบีที่มีแกนโลหะ (Metal Core PCB) ใช้ฐานโลหะ (โดยปกติคืออลูมิเนียม) ซึ่งนำความร้อนออกจากส่วนประกอบ ทำให้เหมาะสำหรับไฟ LED ที่ใช้พลังงานสูงและงานอุตสาหกรรมยานยนต์

การประกอบเทคโนโลยีผสม

อุปกรณ์อิเล็กทรอนิกส์สมัยใหม่หลายชนิดใช้เทคโนโลยีการประกอบแบบผสมผสานเพื่อเพิ่มประสิทธิภาพด้านประสิทธิภาพ ต้นทุน และความสามารถในการผลิต การประกอบเทคโนโลยีผสมมักรวม SMT สำหรับส่วนประกอบส่วนใหญ่กับเทคโนโลยีผ่านรูสำหรับตัวเชื่อมต่อ ส่วนประกอบที่ใช้พลังงานสูง หรือชิ้นส่วนที่ต้องการความแข็งแรงทางกลเพิ่มเติม วิธีนี้ใช้ประโยชน์จากข้อดีของทั้งสองเทคโนโลยี สร้าง CCAs ที่มีความกะทัดรัดและแข็งแรง

กระบวนการผลิตชุดวงจร

ระยะการออกแบบ

- การออกแบบแผนภาพ: ขั้นตอนแรกในการสร้าง CCA คือการพัฒนาการออกแบบแผนภาพ ซึ่งเป็นแผนภาพรายละเอียดที่นำทางวงจรทั้งหมด รวมถึงส่วนประกอบอิเล็กทรอนิกส์ การเชื่อมต่อ และข้อกำหนด

- การออกแบบเลย์เอาต์บอร์ด: เมื่อการออกแบบแผนภาพเสร็จสมบูรณ์ ซอฟต์แวร์ออกแบบ PCB ที่เชี่ยวชาญจะแปลแผนภาพเป็นเลย์เอาต์ทางกายภาพ ซึ่งรวมถึงการวางส่วนประกอบ การวางเส้นทาง และการรับรองระยะห่างที่เหมาะสมและปฏิบัติตามกฎการออกแบบ

- การตรวจสอบการออกแบบเพื่อการผลิต (DFM): ก่อนการผลิต การตรวจสอบ DFM เป็นสิ่งสำคัญเพื่อให้แน่ใจว่าการผลิตมีประสิทธิภาพและเชื่อถือได้ ซึ่งรวมถึงการวิเคราะห์การออกแบบเพื่อหาปัญหาการผลิตที่อาจเกิดขึ้น การตรวจสอบให้เป็นไปตามความสามารถในการผลิต และการระบุและแก้ไขข้อผิดพลาดในการออกแบบ

การผลิต PCB

- การเลือกวัสดุ: การเลือกวัสดุพื้นฐานเป็นสิ่งสำคัญและขึ้นอยู่กับการใช้งาน วัสดุทั่วไปได้แก่ FR-4 สำหรับการใช้งานมาตรฐาน วัสดุความถี่สูงสำหรับ RF และโพลิอามายด์สำหรับ PCB แบบยืดหยุ่น

- การซ้อนชั้น: สำหรับ PCB หลายชั้น ชั้นแต่ละชั้นจะถูกซ้อนและเชื่อมต่อกันภายใต้ความร้อนและแรงกดดัน

- การเจาะ: รูจะถูกเจาะสำหรับ vias และส่วนประกอบผ่านรูโดยใช้ดอกสว่านความเร็วสูงหรือเลเซอร์สำหรับรูขนาดเล็ก

- การชุบทองแดง: แผ่นวงจรได้รับการชุบด้วยทองแดงเพื่อสร้างเส้นทางนำไฟฟ้าระหว่างชั้น

- การกัดกรด: การกำจัดทองแดงส่วนเกินเพื่อให้ได้รูปแบบวงจรที่ต้องการ

- การทาแผ่นป้องกันและการพิมพ์ลายบนแผ่น: การทาแผ่นป้องกันและชั้นพิมพ์ลายบนแผ่นเพื่อป้องกันทองแดงและระบุส่วนประกอบ

การเตรียมส่วนประกอบ

- การจัดหาส่วนประกอบ: จัดหาส่วนประกอบที่จำเป็นทั้งหมดตามบิลวัตถุดิบ (BOM)

- การตรวจสอบส่วนประกอบ: ตรวจสอบความถูกต้องและคุณภาพของแต่ละส่วนประกอบ

- การใช้แป้นพิมพ์บัดกรี: สำหรับส่วนประกอบแบบติดบนผิวหน้า (surface-mount) จะใช้แป้นพิมพ์บัดกรีกับแผ่นโดยใช้แม่พิมพ์ การดำเนินการนี้ต้องแม่นยำ เนื่องจากปริมาณและตำแหน่งของแป้นพิมพ์บัดกรีมีผลต่อคุณภาพการประกอบสุดท้าย

กระบวนการบัดกรี

การบัดกรีด้วยวิธี Reflow

ใช้เป็นหลักสำหรับส่วนประกอบแบบติดบนผิวหน้า การบัดกรีด้วยวิธี reflow เกี่ยวข้องกับการวางส่วนประกอบบนแผ่นด้วยแป้นพิมพ์บัดกรี แล้วนำแผ่นผ่านเตา reflow กระบวนการนี้รวมถึงการควบคุมความร้อนอย่างระมัดระวังเพื่อหลอมและเย็นตัวบัดกรี สร้างการเชื่อมต่อที่เชื่อถือได้

การบัดกรีด้วยคลื่น

ใช้เป็นหลักสำหรับส่วนประกอบแบบผ่านรู การบัดกรีด้วยคลื่นเกี่ยวข้องกับการใส่ส่วนประกอบลงในแผ่นและผ่านคลื่นของบัดกรีเหลว บัดกรีจะเกาะติดกับพื้นผิวโลหะที่เปิดเผย สร้างการเชื่อมต่อ

การบัดกรีแบบเลือกสรร

สำหรับแผ่นที่มีส่วนประกอบแบบ SMT และผ่านรู การบัดกรีแบบเลือกสรรช่วยให้สามารถบัดกรีในพื้นที่เฉพาะได้อย่างแม่นยำ

การตรวจสอบและทดสอบ

การตรวจสอบด้วยแสงออปติคัลอัตโนมัติ (AOI)

ระบบ AOI ใช้กล้องความเร็วสูงและซอฟต์แวร์ประมวลผลภาพเพื่อค้นหาข้อบกพร่องที่มองเห็นได้ เช่น ส่วนประกอบที่ขาด การวางผิดตำแหน่ง หรือปัญหาการเชื่อมต่อบัดกรี

การตรวจสอบด้วยรังสีเอกซ์

การตรวจสอบด้วยรังสีเอกซ์มีประโยชน์อย่างยิ่งสำหรับการตรวจสอบการเชื่อมต่อบัดกรีที่ซ่อนอยู่ เช่น บน BGAs

การทดสอบในวงจร (ICT)

การทดสอบทางไฟฟ้าทำเพื่อเช็คการลัดวงจร, การเปิดวงจร, และค่าของส่วนประกอบ

การทดสอบฟังก์ชัน

การทดสอบ CCA เพื่อให้แน่ใจว่ามันทำงานตามฟังก์ชันที่ตั้งใจไว้ถูกต้อง

กระบวนการหลังการประกอบ

- การเคลือบป้องกัน: อาจมีการทาเคลือบป้องกันเพื่อปกป้อง CCA จากปัจจัยสิ่งแวดล้อม เช่น ความชื้น ฝุ่น หรือสารเคมี

- การตรวจสอบขั้นสุดท้าย: ทำการตรวจสอบด้วยสายตาและการทำงานอย่างละเอียดเพื่อให้แน่ใจว่า CCA ได้มาตรฐานคุณภาพ

- บรรจุภัณฑ์: CCA ที่เสร็จสมบูรณ์จะถูกบรรจุอย่างระมัดระวังเพื่อป้องกันในระหว่างการขนส่งและการเก็บรักษา

เทคนิคการผลิตขั้นสูง

ด้วยความก้าวหน้าทางเทคโนโลยี เทคนิคการผลิตใหม่ ๆ กำลังเกิดขึ้นเพื่อปรับปรุงประสิทธิภาพ คุณภาพ และความสามารถในการผลิต CCA การพิมพ์ 3D ถูกนำมาใช้เพื่อสร้างกล่องบรรจุที่กำหนดเองหรือแม้แต่โครงสร้าง PCB บางชนิด อัลกอริทึม AI ถูกนำมาใช้เพื่อเสริมการตรวจจับข้อบกพร่องและทำนายปัญหาการผลิตที่อาจเกิดขึ้น การบูรณาการหลักการ Industry 4.0 รวมถึงการวิเคราะห์ข้อมูลแบบเรียลไทม์และการตัดสินใจอัตโนมัติ กำลังช่วยปรับปรุงประสิทธิภาพและคุณภาพโดยรวมของการผลิต

การควบคุมคุณภาพและการทดสอบในชุดวงจร

การตรวจสอบด้วยสายตา

การตรวจสอบด้วยสายตามักเป็นแนวป้องกันแรกสุดต่อข้อบกพร่อง การตรวจสอบด้วยมือเกี่ยวข้องกับช่างเทคนิคที่ผ่านการฝึกฝนตรวจสอบ CCA ด้วยสายตาเพื่อหาข้อบกพร่องที่ชัดเจน เช่น ส่วนประกอบที่ขาดหรือวางผิดตำแหน่ง, สายเชื่อมบัดกรี, และความเสียหายที่มองเห็นได้ แม้ว่าจะมีประสิทธิภาพ แต่การตรวจสอบด้วยมือก็มีข้อจำกัดจากปัจจัยมนุษย์ เพื่อแก้ไขข้อจำกัดเหล่านี้ ผู้ผลิตใช้ระบบ AOI เครื่องเหล่านี้ใช้กล้องความละเอียดสูงและอัลกอริทึมการประมวลผลภาพขั้นสูงเพื่อค้นหาข้อบกพร่องที่อาจถูกมองข้ามโดยสายตา เช่น การตรวจสอบความถูกต้องของส่วนประกอบและทิศทาง, คุณภาพของการบัดกรี, และค่าของส่วนประกอบที่ถูกต้อง

การตรวจสอบด้วยรังสีเอกซ์

การตรวจสอบด้วยรังสีเอกซ์มีประโยชน์ในการตรวจสอบจุดบัดกรีที่ซ่อนอยู่ โดยเฉพาะใน BGAs และแพ็คเกจที่ไม่มีขา มันสามารถตรวจจับช่องว่างในจุดบัดกรีและระบุข้อบกพร่องภายในใน PCB หลายชั้น ระบบรังสีเอกซ์ขั้นสูงสามารถสร้างภาพ 3D ของจุดบัดกรี ช่วยให้วิเคราะห์คุณภาพของจุดบัดกรีได้อย่างละเอียด

การทดสอบทางไฟฟ้า

การทดสอบทางไฟฟ้าช่วยยืนยันการทำงานของ CCA นอกเหนือจากการตรวจสอบด้วยสายตาและรังสีเอกซ์ ICT ใช้เครื่องทดสอบแบบบัสต์นัลเพื่อสัมผัสจุดทดสอบบน CCA ทดสอบส่วนประกอบแต่ละชิ้นว่ามีอยู่จริง ค่าถูกต้อง และทำงานพื้นฐานได้หรือไม่ การทดสอบด้วยหัวปล่อยลอยตัวเป็นทางเลือกที่ยืดหยุ่นสำหรับการผลิตในปริมาณน้อยหรือโปรโตไทป์ โดยใช้หัวปล่อยเคลื่อนที่เพื่อสัมผัสจุดทดสอบ การทดสอบการทำงานตรวจสอบประสิทธิภาพโดยรวมของ CCA โดยการเปิดใช้งานบอร์ด จำลองอินพุตในโลกจริง และตรวจสอบว่าผลลัพธ์และฟังก์ชันทั้งหมดเป็นไปตามข้อกำหนดหรือไม่

การทดสอบความเครียดจากสิ่งแวดล้อม

การคัดกรองความเครียดสิ่งแวดล้อม (ESS) ทำให้ CCAs อยู่ในสภาพความเครียดที่ควบคุมได้เพื่อระบุจุดอ่อนที่อาจเกิดขึ้น การเปลี่ยนแปลงอุณหภูมิอย่างรวดเร็วในวงจรความร้อนเพื่อเปิดเผยปัญหาเกี่ยวกับจุดบัดกรี การแนบส่วนประกอบ และวัสดุของบอร์ด การทดสอบแรงสั่นสะเทือนจำลองความเครียดทางกลที่ CCA อาจเผชิญในระหว่างการขนส่งหรือในแอปพลิเคชันสุดท้าย การทดสอบความชื้นทำให้ CCA ถูกเปิดเผยต่อความชื้นสูงเพื่อเช็คปัญหาการกัดกร่อนหรือการลัดวงจร

มาตรฐานคุณภาพและการรับรอง

เพื่อให้แน่ใจว่าคุณภาพเป็นไปตามมาตรฐาน หลายมาตรฐานและการรับรองได้ถูกพัฒนาขึ้น IPC ให้มาตรฐานที่เป็นที่ยอมรับอย่างกว้างขวาง เช่น IPC-A-610 สำหรับความยอมรับของการประกอบอิเล็กทรอนิกส์ และ IPC-J-STD-001 สำหรับข้อกำหนดของการบัดกรีในอุปกรณ์ไฟฟ้าและอิเล็กทรอนิกส์ ISO 9001:2015 เป็นมาตรฐานสากลสำหรับระบบการจัดการคุณภาพ ซึ่งช่วยให้องค์กรแสดงความสามารถในการให้ผลิตภัณฑ์ที่ตรงตามความต้องการของลูกค้าและข้อกำหนดด้านกฎระเบียบ

เทคนิคการควบคุมคุณภาพขั้นสูง

เมื่อเทคโนโลยีก้าวหน้า เทคนิคการควบคุมคุณภาพใหม่ ๆ ถูกพัฒนาขึ้นเพื่อปรับปรุงความน่าเชื่อถือและประสิทธิภาพของ CCA ระบบ AOI 3D ให้ความสามารถในการตรวจสอบที่ครอบคลุมมากขึ้น รวมถึงการวัดความสูงของส่วนประกอบและความสอดคล้องกัน การตรวจจับสายไฟหรือส่วนประกอบที่ยกขึ้น และการตรวจสอบการเชื่อมต่อบัดกรีที่ดีขึ้น การควบคุมกระบวนการทางสถิติ (SPC) ช่วยระบุแนวโน้มและปัญหาที่อาจเกิดขึ้นก่อนที่จะกลายเป็นข้อบกพร่อง โดยการเก็บรวบรวมและวิเคราะห์ข้อมูลจากขั้นตอนการผลิตต่าง ๆ อัลกอริทึมการเรียนรู้ของเครื่องถูกนำมาใช้เพื่อปรับปรุงความแม่นยำและความรวดเร็วในการตรวจจับข้อบกพร่อง โดยเรียนรู้จากข้อมูลในอดีตเพื่อระบุความผิดปกติที่ละเอียดอ่อนแม้แต่เล็กน้อย

การทดสอบความสะอาด

ในหลายแอปพลิเคชันที่ต้องการความน่าเชื่อถือสูง ความสะอาดของ CCA เป็นสิ่งสำคัญ การทดสอบการปนเปื้อนด้วยไอออนวัดความสะอาดของ CCA โดยการล้างบอร์ดด้วยตัวทำละลายและวัดปริมาณไอออนในสารละลายที่ได้ ผลลัพธ์บ่งชี้ระดับของคราบตกค้างที่อาจเป็นอันตราย ซึ่งช่วยให้ผู้ผลิตสามารถตรวจสอบประสิทธิภาพของกระบวนการทำความสะอาดได้

การออกแบบเพื่อการทดสอบ (DFT)

การควบคุมคุณภาพเริ่มต้นตั้งแต่ขั้นตอนการออกแบบด้วยหลักการ DFT ซึ่งรวมถึงการวางจุดทดสอบในตำแหน่งเชิงกลยุทธ์เพื่อความสะดวกในการเข้าถึงระหว่างการทดสอบ การนำความสามารถในการสแกนขอบเขต (JTAG) ไปใช้ใน IC เพื่อปรับปรุงความสามารถในการทดสอบของวงจรดิจิทัลที่ซับซ้อน และการออกแบบ CCAs ให้เป็นโมดูลที่สามารถทดสอบได้ง่ายในส่วนย่อย เพื่อช่วยลดความซับซ้อนในการวิเคราะห์และซ่อมแซม

การใช้งานและข้อดีของชุดวงจร

แอปพลิเคชันอิเล็กทรอนิกส์สำหรับผู้บริโภค

อะไรเป็นแรงขับเคลื่อนให้กับอุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภคที่เราใช้ในทุกวัน? การประกอบแผงวงจร ในสมาร์ทโฟนและแท็บเล็ต CCAs เป็นความมหัศจรรย์ของการทำให้มีขนาดเล็กลง โดยบรรจุโปรเซสเซอร์ หน่วยความจำ และเซ็นเซอร์ต่าง ๆ เข้าไว้ในพื้นที่ที่มีขนาดเล็กมาก แล็ปท็อปและพีซีพึ่งพา CCAs สำหรับเมนบอร์ด การ์ดกราฟิก และส่วนประกอบต่อพ่วงต่าง ๆ การปฏิวัติ IoT ได้รับความเป็นไปได้จาก CCAs ขนาดเล็กและมีประสิทธิภาพที่ถูกรวมเข้าในอุปกรณ์สมาร์ทโฮม ตั้งแต่เทอร์โมสแตทจนถึงผู้ช่วยเสียง เทคโนโลยีสวมใส่ เช่น สมาร์ทวอทช์และเครื่องติดตามฟิตเนส เป็นหนึ่งในแอปพลิเคชันที่ท้าทายที่สุดสำหรับ CCAs ซึ่งต้องการการทำให้มีขนาดเล็กที่สุดและประหยัดพลังงาน

แอปพลิเคชันอุตสาหกรรมและเชิงพาณิชย์

อุปกรณ์ทางการแพทย์

ในวงการแพทย์ CCAs มีบทบาทสำคัญในอุปกรณ์ต่าง ๆ ที่ต้องปฏิบัติตามข้อกำหนดด้านกฎระเบียบที่เข้มงวด รวมถึงระบบภาพถ่ายเช่น MRI และ CT สแกน เครื่องวัดผู้ป่วย อุปกรณ์วินิจฉัย และอุปกรณ์ฝังตัว ความน่าเชื่อถือและความแม่นยำของ CCAs เป็นสิ่งสำคัญในแอปพลิเคชันที่มีความสำคัญต่อชีวิตเหล่านี้

อิเล็กทรอนิกส์ยานยนต์

ยานพาหนะสมัยใหม่เป็นคอมพิวเตอร์เคลื่อนที่ โดยมี CCAs ควบคุมทุกอย่างตั้งแต่การจัดการเครื่องยนต์ไปจนถึงระบบความบันเทิงในรถ แอปพลิเคชันรวมถึงหน่วยควบคุมเครื่องยนต์ (ECUs) ระบบช่วยเหลือผู้ขับขี่ขั้นสูง (ADAS) ระบบความบันเทิงและนำทางในรถ และระบบจัดการแบตเตอรี่ของรถไฟฟ้า CCAs ในอุตสาหกรรมยานยนต์ต้องทนต่อสภาพแวดล้อมที่รุนแรงและต้องปฏิบัติตามมาตรฐานความน่าเชื่อถือที่เข้มงวด

อวกาศและการป้องกันประเทศ

ภาคอวกาศและการป้องกันประเทศต้องการ CCAs ที่สามารถทำงานได้อย่างเชื่อถือได้ภายใต้สภาพแวดล้อมสุดขีด แอปพลิเคชันรวมถึงระบบอวียนิกส์ ระบบสื่อสารดาวเทียม ระบบเรดาร์และโซนาร์ และระบบนำทางสำหรับขีปนาวุธและโดรน CCAs ในภาคนี้มักต้องปฏิบัติตามข้อกำหนดของทหารสำหรับความทนทานและประสิทธิภาพ

โทรคมนาคม

โครงสร้างพื้นฐานของโลกเชื่อมต่อของเราอาศัย CCAs อย่างมาก แอปพลิเคชันรวมถึงเราเตอร์และสวิตช์เครือข่าย สถานีฐานสำหรับเครือข่ายเซลลูลาร์ อุปกรณ์สื่อสารด้วยไฟเบอร์ออปติก และสถานีภาคพื้นดินสำหรับสื่อสารดาวเทียม CCAs ในอุปกรณ์โทรคมนาคมต้องรองรับอัตราข้อมูลสูงและรักษาความสมบูรณ์ของสัญญาณในระยะทางไกล

การใช้งานเฉพาะทาง

วงจร RF ความถี่สูง

ใช้ในระบบสื่อสารไร้สาย, CCAs เหล่านี้ต้องการการออกแบบที่ระมัดระวังเพื่อรักษาความสมบูรณ์ของสัญญาณในความถี่สูง การใช้งานรวมถึงอุปกรณ์เครือข่าย 5G ระบบเรดาร์ และการสื่อสารทางดาวเทียม การออกแบบของ CCAs เหล่านี้มักเกี่ยวข้องกับวัสดุและเทคนิคการวางผังเฉพาะทางเพื่อลดการสูญเสียสัญญาณและการรบกวน

อิเล็กทรอนิกส์กำลังไฟฟ้า

CCAs ที่ออกแบบสำหรับการใช้งานด้านพลังงานต้องสามารถจัดการกระแสและแรงดันสูงได้อย่างมีประสิทธิภาพ พื้นที่ใช้งานรวมถึงอินเวอร์เตอร์สำหรับระบบพลังงานแสงอาทิตย์ ตัวควบคุมมอเตอร์สำหรับอุปกรณ์อุตสาหกรรม และแหล่งจ่ายไฟสำหรับศูนย์ข้อมูล CCAs เหล่านี้มักใช้โซลูชันการระบายความร้อนเฉพาะทางและส่วนประกอบที่แข็งแรงเพื่อรองรับระดับพลังงานสูง

อิเล็กทรอนิกส์แบบยืดหยุ่น

สาขาที่เกิดขึ้นใหม่นี้ใช้ CCAs แบบยืดหยุ่นเพื่อสร้างอุปกรณ์อิเล็กทรอนิกส์ที่สามารถงอหรือยืดได้ การใช้งานรวมถึงเซ็นเซอร์ทางการแพทย์แบบสวมใส่ จอแสดงผลแบบยืดหยุ่น และผ้าทออัจฉริยะ CCAs แบบยืดหยุ่นเปิดโอกาสใหม่ในการบูรณาการอิเล็กทรอนิกส์เข้าสู่รูปแบบและวัสดุที่ไม่ธรรมดา

ข้อดีของการใช้ CCAs

CCAs มีข้อดีหลายประการที่ทำให้พวกเขาขาดไม่ได้ในงานออกแบบอิเล็กทรอนิกส์สมัยใหม่ พวกเขาช่วยลดขนาดและน้ำหนักโดยรวมของอุปกรณ์อิเล็กทรอนิกส์โดยการรวมส่วนประกอบหลายชิ้นไว้บนบอร์ดเดียว ซึ่งเป็นสิ่งสำคัญอย่างยิ่งในงานที่เกี่ยวข้องกับอวกาศและอุปกรณ์เคลื่อนที่ การใช้กระบวนการประกอบอัตโนมัติและแนวปฏิบัติการออกแบบมาตรฐานนำไปสู่ผลิตภัณฑ์ที่มีความสม่ำเสมอและเชื่อถือได้มากขึ้น ซึ่งสำคัญในงานที่ต้องการความแม่นยำ เช่น อุปกรณ์ทางการแพทย์และระบบยานยนต์ หลังจากที่ต้นทุนการออกแบบและการตั้งค่าครั้งแรกได้รับการครอบคลุมแล้ว CCAs สามารถผลิตในปริมาณมากได้อย่างมีประสิทธิภาพ ลดต้นทุนต่อหน่วย เส้นทางสัญญาณที่สั้นและปรับแต่งใน CCAs สามารถนำไปสู่การปรับปรุงประสิทธิภาพไฟฟ้า โดยเฉพาะในงานที่ใช้ความถี่สูง การออกแบบโมดูลาร์ของ CCA ช่วยให้วินิจฉัยปัญหาและเปลี่ยนชิ้นส่วนหรือโมดูลทั้งชุดได้ง่ายขึ้น CCAs สามารถออกแบบในรูปทรงและขนาดต่าง ๆ ได้ ทำให้สามารถปรับแต่งให้เหมาะสมกับความต้องการเฉพาะของผลิตภัณฑ์

ความก้าวหน้าทางเทคโนโลยีที่เปิดโอกาสให้ใช้งานใหม่

เมื่อเทคโนโลยี CCA พัฒนาขึ้น โอกาสใหม่ ๆ ก็เกิดขึ้น เทคโนโลยี HDI ช่วยให้สามารถออกแบบที่กะทัดรัดและซับซ้อนมากขึ้น ซึ่งสนับสนุนการทำให้ขนาดอุปกรณ์เล็กลงอย่างต่อเนื่อง แผงวงจรพิมพ์แบบยืดหยุ่นและแข็ง-ยืดหยุ่นเปิดโอกาสให้ใช้งานในรูปแบบและแอปพลิเคชันใหม่ โดยเฉพาะในเทคโนโลยีสวมใส่และอุปกรณ์ IoT วัสดุพื้นฐานและหมึกนำไฟฟ้าใหม่ ๆ ช่วยปรับปรุงการจัดการความร้อนและความสมบูรณ์ของสัญญาณ ทำให้ CCAs สามารถทำงานในสภาพแวดล้อมที่ท้าทายมากขึ้น

ประโยชน์เฉพาะอุตสาหกรรม

อุตสาหกรรมต่าง ๆ ใช้ประโยชน์จากข้อดีของ CCAs ในวิธีที่แตกต่างกัน ในอุตสาหกรรมอวกาศ CCAs ที่เบาและมีความน่าเชื่อถือสูงเป็นสิ่งสำคัญสำหรับการลดการใช้เชื้อเพลิงและความปลอดภัยในระบบเครื่องบิน สาขาการแพทย์ได้รับประโยชน์จากการลดขนาดที่เป็นไปได้ด้วย CCAs ขั้นสูง ซึ่งช่วยให้การทำหัตถการทางการแพทย์น้อยลงและอุปกรณ์ติดตามสุขภาพแบบสวมใส่ได้สะดวกมากขึ้น ในอุตสาหกรรมยานยนต์ CCAs ที่แข็งแรงและทนทานต่อสภาพแวดล้อมที่รุนแรงช่วยให้ความก้าวหน้าอย่างรวดเร็วในอิเล็กทรอนิกส์ในรถและเทคโนโลยีขับเคลื่อนอัตโนมัติ

ความท้าทายและการแก้ไขปัญหาในชุดวงจร

ความท้าทายในการผลิตทั่วไป

ปัญหาในการบัดกรี

แม้ว่าการบัดกรีจะเป็นสิ่งสำคัญในการผลิต CCA แต่ก็เป็นแหล่งปัญหาทั่วไป การเชื่อมต่อไม่สมบูรณ์ ซึ่งซอลด์เดอร์ไม่เชื่อมต่อส่วนประกอบกับบอร์ดอย่างเต็มที่ อาจทำให้เกิดการเชื่อมต่อขัดข้องเป็นระยะหรือสมบูรณ์ การเชื่อมต่อแห้งอาจดูดีแต่มีการเชื่อมต่อไฟฟ้าที่ไม่ดี ทำให้เกิดปัญหาเรื่องความน่าเชื่อถือ การใช้ซอลด์เดอร์มากเกินไปอาจทำให้เกิดการลัดวงจรระหว่างการเชื่อมต่อที่อยู่ติดกัน ซึ่งอาจทำให้ส่วนประกอบเสียหายหรือเกิดความผิดปกติในวงจร ปัญหาเหล่านี้มักได้รับการแก้ไขด้วยการใช้งานแผ่นซอลด์เดอร์อย่างระมัดระวัง การควบคุมอุณหภูมิอย่างแม่นยำในเตา reflow และเทคนิคการตรวจสอบหลังการประกอบ

ปัญหาการวางตำแหน่งส่วนประกอบ

ด้วยแนวโน้มที่มุ่งสู่การทำให้มีขนาดเล็กลง การวางตำแหน่งส่วนประกอบอย่างแม่นยำจึงเป็นเรื่องที่ท้าทายมากขึ้น การไม่ตรงกันอาจส่งผลให้การเชื่อมต่อไฟฟ้าไม่ดีหรือเกิดการลัดวงจร การวางตำแหน่งส่วนประกอบที่ไม่ถูกต้องอาจนำไปสู่ความล้มเหลวของวงจรโดยสมบูรณ์หรือความเสียหายของส่วนประกอบเมื่อจ่ายไฟ เครื่องจักรแบบ pick-and-place ขั้นสูงที่มีระบบวิชันช่วยลดปัญหาเหล่านี้ แต่การสอบเทียบและบำรุงรักษาเป็นประจำก็มีความสำคัญต่อความแม่นยำที่สม่ำเสมอ

ปัญหาด้านการออกแบบ

บางครั้งปัญหาเกิดจากการออกแบบเอง ข้อกำหนดที่ไม่แม่นยำอาจนำไปสู่การใช้ส่วนประกอบที่ไม่ถูกต้อง ส่งผลให้วงจรทำงานผิดพลาดหรือประสิทธิภาพลดลง พื้นที่เท้าของ PCB ที่ไม่ตรงกัน ซึ่งแผ่น PCB ไม่ตรงกับขาของส่วนประกอบ อาจทำให้การประกอบเป็นไปได้ยากหรือเป็นไปไม่ได้ กระบวนการตรวจสอบการออกแบบอย่างเข้มงวดและการใช้หลักการ DFM ช่วยจับปัญหาเหล่านี้ก่อนการผลิต ช่วยประหยัดเวลาและทรัพยากร

ความท้าทายด้านสิ่งแวดล้อมและการดำเนินงาน

การจัดการความร้อน

เมื่อความหนาแน่นของส่วนประกอบเพิ่มขึ้นและอุปกรณ์มีพลังมากขึ้น การจัดการความร้อนจึงเป็นสิ่งสำคัญ การร้อนเกินไปอาจลดประสิทธิภาพ อายุการใช้งานของส่วนประกอบสั้นลง และเกิดความล้มเหลวอย่างรุนแรง กลยุทธ์ในการจัดการความร้อนรวมถึงการวางตำแหน่งส่วนประกอบอย่างระมัดระวังเพื่อกระจายแหล่งความร้อน การใช้ฮีทซิงค์และทางผ่านความร้อนเพื่อการระบายความร้อนที่มีประสิทธิภาพ และการใช้วิธีระบายความร้อนแบบใช้งานในแอปพลิเคชันที่ใช้พลังงานสูง

ความชื้นและความชื้น

ความชื้นอาจเป็นอันตรายต่อ CCAs ซึ่งอาจนำไปสู่การกัดกร่อนของชิ้นส่วนโลหะและร่องรอย การแยกชั้นของบอร์ดหลายชั้น และการลัดวงจรไฟฟ้าเนื่องจากการควบแน่น มาตรการป้องกันรวมถึงการทาเคลือบป้องกันเพื่อปิดผนึกบอร์ด การใช้วัสดุที่ทนต่อความชื้น และการดำเนินการเก็บรักษาและจัดการอย่างเหมาะสมเพื่อให้ความชื้นไม่สัมผัส

ความเครียดทางกล

ในแอปพลิเคชันเช่นยานยนต์หรืออวกาศ CCAs อาจถูกแรงสั่นสะเทือนและแรงกระแทกอย่างมีนัยสำคัญ ซึ่งอาจนำไปสู่การแตกร้าวของข้อต่อบัดกรี การหลุดของส่วนประกอบ และความล้มเหลวของ PCB จากความเมื่อยล้า กลยุทธ์การบรรเทารวมถึงการใช้เทคนิคการติดตั้งที่ทนต่อแรงสั่นสะเทือน การเลือกส่วนประกอบที่ได้มาตรฐานสำหรับสภาพแวดล้อมที่มีแรงสั่นสะเทือนสูง และการใช้วัสดุดูดซับแรงกระแทกในออกแบบผลิตภัณฑ์โดยรวมเพื่อปกป้อง CCAs ที่อ่อนไหว

เทคนิคการแก้ปัญหา

การตรวจสอบด้วยสายตา

การตรวจสอบด้วยสายตาเป็นขั้นตอนแรกในการแก้ปัญหา ซึ่งสามารถระบุความเสียหายที่มองเห็นได้ต่อส่วนประกอบหรือบอร์ด ข้อบกพร่องในการบัดกรีที่ชัดเจน และสัญญาณของความร้อนเกินหรือการกัดกร่อน เทคนิคการตรวจสอบด้วยสายตาที่ทันสมัยรวมถึงการใช้กล้องจุลทรรศน์และกล้องความละเอียดสูงเพื่อการตรวจสอบอย่างละเอียด

การทดสอบทางไฟฟ้า

เมื่อการตรวจสอบด้วยสายตาไม่เพียงพอ ขั้นตอนต่อไปคือการทดสอบไฟฟ้า ซึ่งอาจใช้มัลติมิเตอร์เพื่อตรวจสอบความต่อเนื่องและแรงดันไฟฟ้าที่ถูกต้อง การใช้เครื่องวัดคลื่นความถี่เพื่อวิเคราะห์ความสมบูรณ์ของสัญญาณและจังหวะ และ ICT เฉพาะทางสำหรับการทดสอบส่วนประกอบอย่างครอบคลุม วิธีเหล่านี้สามารถระบุปัญหาได้ตั้งแต่การลัดวงจรหรือเปิดวงจรง่าย ๆ ไปจนถึงปัญหาจังหวะหรือคุณภาพสัญญาณที่ซับซ้อนมากขึ้น

การถ่ายภาพความร้อน

กล้องอินฟราเรดสามารถเปิดเผยจุดร้อนบนบอร์ด ช่วยระบุส่วนประกอบที่ดึงกระแสไฟฟ้ามากเกินไป พื้นที่ที่มีความต้านทานสูงเนื่องจากการเชื่อมต่อที่ไม่ดี และจุดลัดวงจรที่เป็นไปได้ วิธีนี้ไม่ต้องสัมผัสเป็นวิธีที่มีประโยชน์อย่างยิ่งในการระบุปัญหาที่อาจไม่ปรากฏชัดภายใต้สภาพการทำงานปกติ

การตรวจสอบด้วยรังสีเอกซ์

สำหรับปัญหาที่ไม่สามารถมองเห็นได้จากผิวภายนอก การตรวจด้วยรังสีเอกซ์ช่วยให้สามารถตรวจสอบจุดบัดกรีที่ซ่อนอยู่ โดยเฉพาะใน BGAs การระบุช่องว่างหรือความไม่สอดคล้องในจุดบัดกรี และการตรวจจับข้อบกพร่องภายในในบอร์ดหลายชั้น เทคนิคนี้มีค่าสำหรับการแก้ไขปัญหาของ CCA ที่ซับซ้อนและแน่นหนา

กระบวนการซ่อมแซมและปรับปรุงใหม่

การเปลี่ยนชิ้นส่วน

สำหรับชิ้นส่วนที่เสียหรือชำรุด การเปลี่ยนชิ้นส่วนมักเกี่ยวข้องกับการถอดชิ้นส่วนเก่าอย่างระมัดระวังโดยใช้เครื่องมือถอดบัดกรีเฉพาะ การทำความสะอาดแผ่น PCB และการวางและบัดกรีชิ้นส่วนใหม่ กระบวนการนี้ต้องใช้ทักษะและความแม่นยำ โดยเฉพาะสำหรับชิ้นส่วนขนาดเล็กแบบ surface-mount หรือแพ็คเกจซับซ้อนเช่น BGAs

การซ่อมแซมจุดบัดกรี

สำหรับปัญหาที่เกี่ยวกับจุดบัดกรีแต่ละจุด เทคนิคประกอบด้วยการ reflow บัดกรีเดิม การเพิ่มบัดกรีใหม่เพื่อเสริมความแข็งแรงของการเชื่อมต่อ หรือการทำจุดบัดกรีใหม่ทั้งหมด การซ่อมแซมเหล่านี้มักต้องใช้เครื่องมือเฉพาะ เช่น เครื่องเป่าลมร้อนหรือเตารีดบัดกรีที่มีหัวเข็มละเอียด

การ reballing BGA

สำหรับ BGAs ที่มีลูกบัดกรีเสีย การ reballing จะถูกนำมาใช้ ลูกบัดกรีเก่าถูกนำออก ชิ้นส่วนทำความสะอาด และลูกบัดกรีใหม่ถูกแนบด้วยแม่แบบ reballing และกระบวนการ reflow กระบวนการซับซ้อนนี้ต้องใช้เครื่องมือและความเชี่ยวชาญเฉพาะทาง

มาตรการป้องกัน

หลักการ DFM ช่วยให้แน่ใจว่าการออกแบบได้รับการปรับให้เหมาะสมสำหรับกระบวนการผลิต ซึ่งรวมถึงการปฏิบัติตามกฎการออกแบบสำหรับระยะห่างของชิ้นส่วนและความกว้างของเส้นทาง การพิจารณาเข้าถึงจุดทดสอบเพื่อการแก้ไขปัญหาได้ง่ายขึ้น และการปรับตำแหน่งชิ้นส่วนให้เหมาะสมสำหรับการประกอบอย่างมีประสิทธิภาพ การใช้เคลือบป้องกันบน CCA สามารถป้องกันความชื้นและการกัดกร่อน ให้ความต้านทานต่อแรงกดดันทางกล และป้องกันการปนเปื้อน การดำเนินการตามขั้นตอนเข้มงวดในการจัดการและเก็บรักษา CCAs สามารถป้องกันปัญหามากมาย รวมถึงการใช้มาตรการป้องกันไฟฟ้าสถิต การเก็บรักษาในสภาพอากาศควบคุม และบรรจุภัณฑ์ที่เหมาะสม

เครื่องมือวิเคราะห์ปัญหาขั้นสูง

เมื่อ CCAs มีความซับซ้อนมากขึ้น เครื่องมือใหม่ ๆ ก็ถูกพัฒนาเพื่อช่วยในการวิเคราะห์ปัญหา ระบบ AOI ใช้กล้องความละเอียดสูงและการประมวลผลภาพขั้นสูงเพื่อค้นหาชิ้นส่วนที่ขาดหายหรือผิดตำแหน่ง ระบุข้อบกพร่องของจุดบัดกรี และตรวจสอบค่าชิ้นส่วนและขั้วไฟฟ้าที่ถูกต้อง ระบบ ICT ใช้แม่แบบแบบ bed-of-nails เพื่อสัมผัสจุดทดสอบบน CCA ช่วยให้สามารถทดสอบแต่ละชิ้นส่วน ตรวจสอบการทำงานของวงจร และระบุข้อผิดพลาดอย่างรวดเร็วในสายการผลิตจำนวนมาก การทดสอบ Boundary Scan (การทดสอบ JTAG) ช่วยให้สามารถทดสอบวงจรดิจิทัลที่ซับซ้อนโดยการเข้าถึงขา IC ผ่านพอร์ตทดสอบเฉพาะ ตรวจสอบการเชื่อมต่อระหว่าง IC โดยไม่ต้องใช้หัววัดทางกายภาพ และสามารถทดสอบและควบคุมฟังก์ชันของวงจรโดยอัตโนมัติ

ความท้าทายในการประกอบบัตรวงจรมีความหลากหลายเท่ากับการใช้งานของ CCAs เอง ตั้งแต่ข้อบกพร่องในการผลิตไปจนถึงความเครียดจากสิ่งแวดล้อม แต่ละความท้าทายต้องอาศัยการใช้มาตรการป้องกัน เทคนิคการวิเคราะห์ปัญหาที่ซับซ้อน และกระบวนการซ่อมแซมที่เชี่ยวชาญ เมื่อเทคโนโลยีก้าวหน้า เราคาดว่าจะได้เห็นโซลูชันนวัตกรรมใหม่ ๆ เพื่อรับมือกับความท้าทายเหล่านี้ เพื่อให้แน่ใจว่า CCAs ยังคงเป็นหัวใจสำคัญของระบบอิเล็กทรอนิกส์ที่เชื่อถือได้และมีประสิทธิภาพสูง