ในโลกที่ซับซ้อนของอิเล็กทรอนิกส์ แผ่นวงจรพิมพ์ (PCB) ทำหน้าที่เป็นโครงกระดูกของอุปกรณ์นับไม่ถ้วนที่เราใช้ในชีวิตประจำวัน เครือข่ายที่ซับซ้อนของเส้นทางนำไฟฟ้าและส่วนประกอบเหล่านี้เป็นผลงานชิ้นเอกของวิศวกรรม แต่พวกมันก็ต้องเผชิญกับศัตรูที่ไม่หยุดหย่อน: การกัดกร่อน การเสื่อมสภาพของชิ้นส่วนโลหะบน PCB ค่อยๆ ทำให้เกิดความผิดปกติของอุปกรณ์ ประสิทธิภาพลดลง และในที่สุดก็ล้มเหลว เมื่อความนิยมในอุปกรณ์อิเล็กทรอนิกส์ของเราเพิ่มขึ้น การเข้าใจวิธีทำความสะอาดและป้องกันการกัดกร่อนบนแผ่นวงจรจึงกลายเป็นสิ่งสำคัญมากขึ้นเรื่อยๆ

การกัดกร่อนบน PCB ไม่ใช่เพียงแค่ปัญหาด้านความงามเท่านั้น แต่เป็นภัยคุกคามร้ายแรงต่อการทำงานและอายุการใช้งานของอุปกรณ์อิเล็กทรอนิกส์ ตั้งแต่สมาร์ทโฟนไปจนถึงระบบควบคุมอุตสาหกรรม ผลกระทบของการกัดกร่อนสามารถแพร่กระจายได้อย่างกว้างขวางและมีค่าใช้จ่ายสูง บทความนี้จะสำรวจความซับซ้อนของการกัดกร่อน PCB โดยเน้นสาเหตุ ประเภท และที่สำคัญที่สุด วิธีต่อสู้กับมันอย่างมีประสิทธิภาพ เราจะศึกษาวิทยาศาสตร์เบื้องหลังการกัดกร่อน เครื่องมือและเทคนิคสำหรับทำความสะอาดบอร์ดที่ได้รับผลกระทบ และกลยุทธ์สำหรับป้องกันความเสียหายในอนาคต

สนิม PCB คืออะไร

สนิมบน PCB เป็นกระบวนการทางไฟฟ้าเคมีที่ซับซ้อน ซึ่งเกิดขึ้นเมื่อชิ้นส่วนโลหะของแผงวงจรพิมพ์ทำปฏิกิริยากับสิ่งแวดล้อมของพวกเขา นำไปสู่การเสื่อมสภาพของเส้นทางนำไฟฟ้าและความล้มเหลวที่อาจเกิดขึ้นของอุปกรณ์อิเล็กทรอนิกส์ โดยแก่นแท้แล้ว การเกิดสนิมเป็นผลมาจากการออกซิเดชัน ซึ่งเป็นปฏิกิริยาเคมีที่อะตอมโลหะสูญเสียอิเล็กตรอนให้กับโมเลกุลออกซิเจนในสารละลายอิเล็กโทรไลต์ ซึ่งโดยทั่วไปคือ น้ำหรือความชื้นในอากาศ

กระบวนการกัดกร่อนบน PCB เป็นสิ่งที่อันตรายเป็นพิเศษ เพราะมันสามารถเริ่มต้นได้เกือบจะไม่รู้สึกตัวและดำเนินไปอย่างรวดเร็วภายใต้เงื่อนไขบางประการ เมื่อออกซิเจนจับกับพื้นผิวโลหะบนแผ่นวงจร มันจะสร้างออกไซด์ของโลหะ ซึ่งเป็นที่รู้จักกันดีในชื่อสนิม กระบวนการออกซิเดชันนี้ทำให้โลหะแตกเป็นชิ้นเล็กชิ้นน้อย ซึ่งเป็นการทำลายความสมบูรณ์ของเส้นทางนำไฟฟ้าและจุดบัดกรีที่สำคัญต่อการทำงานของบอร์ด

ผลกระทบที่สำคัญที่สุดของการกัดกร่อน PCB คือการสูญเสียความสามารถในการนำไฟฟ้า เมื่อการกัดกร่อนดำเนินไป ความต้านทานของเส้นทางที่ได้รับผลกระทบจะเพิ่มขึ้น ทำให้สัญญาณช้าลงและประสิทธิภาพลดลง ในกรณีรุนแรง การกัดกร่อนอาจทำให้เส้นทางนำไฟฟ้าขาดสมบูรณ์ ส่งผลให้วงจรเปิดและล้มเหลวของอุปกรณ์ นอกจากนี้ การสะสมของผลิตภัณฑ์การกัดกร่อนยังสามารถเชื่อมต่อเส้นทางที่อยู่ติดกัน ทำให้เกิดวงจรลัดและความเสียหายเพิ่มเติมต่อบอร์ดหรือส่วนประกอบที่เชื่อมต่อกัน

เป็นสิ่งสำคัญที่จะทราบว่าไม่โลหะทุกชนิดที่ใช้ในการผลิต PCB มีความเสี่ยงเท่ากันต่อการกัดกร่อน โลหะมีค่าที่เช่นทองคำและเงินแสดงความต้านทานต่อการกัดกร่อนสูง ซึ่งเป็นเหตุผลที่พวกมันมักใช้สำหรับการเชื่อมต่อที่สำคัญหรือเป็นชั้นเคลือบป้องกัน ทองแดง ซึ่งเป็นวัสดุที่พบมากที่สุดสำหรับเส้นทาง PCB ค่อนข้างทนต่อการกัดกร่อนภายใต้สภาพปกติ แต่สามารถเสื่อมสภาพอย่างรวดเร็วในสภาพแวดล้อมที่รุนแรงหรือเมื่อถูกสัมผัสกับสิ่งปนเปื้อน โลหะอื่นๆ ที่พบใน PCB เช่น ตะกั่วในจุดบัดกรี หรือ นิกเกิลในชั้นเคลือบ มีระดับความต้านทานการกัดกร่อนที่แตกต่างกัน

ผลกระทบของการกัดกร่อนต่ออุปกรณ์อิเล็กทรอนิกส์อาจรุนแรง เมื่อการกัดกร่อนดำเนินไป อุปกรณ์อาจประสบกับความล้มเหลวเป็นระยะๆ ประสิทธิภาพลดลง หรือแม้แต่ล้มเหลวโดยสมบูรณ์ ในการใช้งานที่ละเอียดอ่อน เช่น อุปกรณ์ทางการแพทย์หรืออิเล็กทรอนิกส์ในอวกาศ การกัดกร่อนเพียงเล็กน้อยก็สามารถมีผลร้ายแรงได้ ผลกระทบทางการเงินของการกัดกร่อน PCB ก็มีความสำคัญเช่นกัน โดยอุตสาหกรรมใช้เงินหลายพันล้านบาทต่อปีในการป้องกันและแก้ไขการกัดกร่อน

การเข้าใจการกัดกร่อน PCB ต้องพิจารณาปัจจัยต่างๆ รวมถึงวัสดุที่ใช้ในการสร้างบอร์ด สภาพแวดล้อม และการมีอยู่ของสิ่งปนเปื้อน ความชื้น การเปลี่ยนแปลงอุณหภูมิ และการสัมผัสกับสารกัดกร่อนสามารถเร่งกระบวนการกัดกร่อน นอกจากนี้ ข้อบกพร่องในการผลิต เช่น การเคลือบแผ่นบัดกรีไม่สมบูรณ์ หรือฟลักซ์ที่เหลืออยู่ ก็สามารถสร้างช่องโหว่ที่ทำให้ PCB เสี่ยงต่อการกัดกร่อนมากขึ้น

ประเภทของการกัดกร่อน PCB

การกัดกร่อน PCB ปรากฏในรูปแบบต่างๆ แต่ละแบบมีลักษณะเฉพาะและความท้าทายที่แตกต่างกัน:

การกัดกร่อนในบรรยากาศ

การกัดกร่อนในบรรยากาศเป็นรูปแบบที่พบมากที่สุดของการเสื่อมสภาพของ PCB เกิดขึ้นเมื่อชิ้นส่วนโลหะถูกเปิดเผยต่อความชื้นและออกซิเจนในอากาศ กระบวนการนี้เป็นปัญหาโดยเฉพาะสำหรับเส้นทองแดง ซึ่งพบได้ทั่วไปในดีไซน์ PCB กระบวนการเริ่มต้นด้วยการก่อตัวของฟิล์มบางของความชื้นบนพื้นผิวโลหะ ซึ่งทำหน้าที่เป็นอิเล็กโทรไลต์ จากนั้นออกซิเจนจะซึมผ่านฟิล์มนี้และทำปฏิกิริยากับโลหะเพื่อสร้างออกไซด์

ในกรณีของทองแดง ผลผลิตจากการกัดกร่อนในเบื้องต้นมักเป็นทองแดง(I) ออกไซด์ (Cu2O) ซึ่งปรากฏเป็นชั้นสีน้ำตาลแดง เมื่อเวลาผ่านไป อาจเกิดการออกซิไดซ์เป็นทองแดง(II) ออกไซด์ (CuO) ซึ่งเป็นสีดำ ถึงแม้ชั้นออกไซด์เหล่านี้จะให้การป้องกันบางส่วนต่อการกัดกร่อนเพิ่มเติม แต่ก็เพิ่มความต้านทานไฟฟ้าและอาจนำไปสู่ปัญหาในการเชื่อมต่อ

การกัดกร่อนในบรรยากาศถูกเร่งโดยปัจจัยสิ่งแวดล้อม เช่น ความชื้นสูง การเปลี่ยนแปลงอุณหภูมิ และการมีสารมลพิษในอากาศ ตัวอย่างเช่น ในพื้นที่ชายฝั่ง ความเค็มในอากาศสามารถเร่งอัตราการกัดกร่อนอย่างมีนัยสำคัญ สภาพแวดล้อมอุตสาหกรรมที่มีระดับซัลเฟอร์ไดออกไซด์สูงหรือก๊าซกัดกร่อนอื่น ๆ ก็เป็นความเสี่ยงสำคัญต่อ PCB

การกัดกร่อนแบบแกลวานิก

การกัดกร่อนแบบแกลวานิกเกิดขึ้นเมื่อโลหะสองชนิดที่แตกต่างกันอยู่ในสัมผัสทางไฟฟ้าในสภาพของอิเล็กโทรไลต์ ชนิดของการกัดกร่อนนี้เป็นอันตรายอย่างยิ่งในดีไซน์ PCB เพราะสามารถเกิดขึ้นได้แม้ในขณะที่บอร์ดไม่ได้เปิดใช้งาน ความแตกต่างในศักย์ไฟฟ้าเคมีระหว่างโลหะสร้างเซลล์แกลวานิก ซึ่งโลหะที่มีความเคลื่อนไหวมากกว่า (ขั้วบวก) จะกัดกร่อนเป็นพิเศษเพื่อปกป้องโลหะที่มีความเป็นน่าชื่นชมมากกว่า (ขั้วลบ)

ตัวอย่างทั่วไปของการกัดกร่อนแบบแกลวานิกใน PCB คือการปฏิสัมพันธ์ระหว่างคอนเนคเตอร์ที่ชุบด้วยทองคำและฐานทองแดงหรือเนื้อเงินด้านล่าง หากการชุบด้วยทองคำบางหรือเสียหาย ทำให้เปิดเผยโลหะฐาน การกัดกร่อนสามารถเกิดขึ้นอย่างรวดเร็วในสภาพชื้น สิ่งนี้ไม่เพียงแต่ทำลายความสมบูรณ์ของการเชื่อมต่อเท่านั้น แต่ยังอาจนำไปสู่การก่อตัวของผลิตภัณฑ์การกัดกร่อนที่ไม่นำไฟฟ้า ซึ่งรบกวนการเชื่อมต่อไฟฟ้า

การกัดกร่อนแบบอิเล็กโทรลิติก

การกัดกร่อนแบบอิเล็กโทรลิติก ซึ่งรู้จักกันในชื่อการเคลื่อนที่ทางไฟฟ้าเคมี เป็นรูปแบบของการกัดกร่อนที่เกิดขึ้นเมื่อมีสนามไฟฟ้าอยู่ระหว่างตัวนำที่อยู่ติดกันในสภาพของอิเล็กโทรไลต์ ชนิดของการกัดกร่อนนี้เป็นปัญหาโดยเฉพาะในดีไซน์ PCB ความหนาแน่นสูง ซึ่งเส้นทางไฟฟ้าถูกวางอย่างใกล้ชิด

กระบวนการเริ่มต้นด้วยการละลายของไอออนโลหะจากขั้วบวก (ตัวนำที่มีประจุบวก) ไอออนเหล่านี้จะเคลื่อนที่ผ่านอิเล็กโทรไลต์ไปยังขั้วลบ (ตัวนำที่มีประจุลบ) ขณะเดินทาง พวกมันสามารถสร้างโครงสร้างต้นไม้ที่นำไฟฟ้าได้ — โครงสร้างคล้ายต้นไม้ที่เติบโตจากขั้วลบไปยังขั้วบวก หากโครงสร้างต้นไม้เหล่านี้เชื่อมต่อกันระหว่างตัวนำ อาจทำให้เกิดวงจรลัดและความล้มเหลวของอุปกรณ์

การกัดกร่อนแบบอิเล็กโทรลิติกมักถูกเร่งโดยสิ่งปนเปื้อนบนพื้นผิว PCB เช่นคราบฟลักซ์หรือสารไอออนอื่น ๆ ที่เพิ่มความสามารถในการนำไฟฟ้าของความชื้นใด ๆ ซึ่งอาจเกิดขึ้นอย่างรวดเร็ว บางครั้งภายในไม่กี่ชั่วโมงหลังจากสัมผัสกับความชื้น ทำให้เป็นปัญหาสำคัญในงานที่ต้องการความน่าเชื่อถือสูง

การกัดกร่อนแบบฟริตติ้ง

การกัดกร่อนแบบฟริตติ้งเป็นรูปแบบเฉพาะของการเสื่อมสภาพที่เกิดขึ้นบริเวณจุดเชื่อมต่อของพื้นผิวสองด้านที่สัมผัสกันและมีการเคลื่อนไหวเล็กน้อยในความสัมพันธ์ ใน PCB การกัดกร่อนชนิดนี้มักพบในคอนเนคเตอร์ โดยเฉพาะอย่างยิ่งในอุปกรณ์ที่มีการสั่นสะเทือนหรือการเปลี่ยนแปลงอุณหภูมิอย่างต่อเนื่อง

กระบวนการเริ่มต้นด้วยการสึกหรอทางกลของชั้นออกไซด์ป้องกันบนพื้นผิวโลหะ ซึ่งเปิดเผยโลหะสดใหม่ที่ออกซิไดซ์อย่างรวดเร็ว อนุภาคออกไซด์ที่เกิดขึ้นเป็นสารกัดกร่อน ทำให้เกิดการสึกหรอและการกัดกร่อนเพิ่มเติม เมื่อเวลาผ่านไป สิ่งนี้อาจนำไปสู่ความต้านทานการเชื่อมต่อที่เพิ่มขึ้น การเชื่อมต่อเป็นช่วง ๆ หรือความล้มเหลวของการเชื่อมต่อไฟฟ้าโดยสมบูรณ์

การกัดกร่อนแบบฟริตติ้งเป็นปัญหาโดยเฉพาะในงานที่ PCB ต้องเผชิญกับการสั่นสะเทือน เช่น อิเล็กทรอนิกส์ในรถยนต์หรืออวกาศ นอกจากนี้ยังสามารถเกิดขึ้นในอุปกรณ์ที่ผ่านการเปลี่ยนแปลงอุณหภูมิบ่อยครั้ง เนื่องจากการขยายตัวและการหดตัวของวัสดุอาจทำให้เกิดการเคลื่อนไหวเล็กน้อยที่จุดเชื่อมต่อ

การกัดกร่อนแบบพิตติ้ง

การกัดกร่อนแบบพิตติ้งเป็นรูปแบบของการกัดกร่อนในท้องถิ่นที่ทำให้เกิดรูเล็ก ๆ หรือโพรงในพื้นผิวโลหะ การกัดกร่อนชนิดนี้เป็นอันตรายอย่างยิ่งเพราะสามารถเจาะลึกเข้าไปในโลหะได้ในขณะที่บริเวณรอบข้างยังคงไม่เสียหาย ทำให้ยากต่อการตรวจจับด้วยสายตา

ใน PCB การกัดกร่อนแบบพิตติ้งมักเกิดขึ้นในบริเวณที่เคลือบป้องกัน (เช่น สารเคลือบบัดกรี) ได้รับความเสียหายหรือมีสิ่งสกปรกสะสมอยู่ มันสามารถเริ่มต้นได้จากไอออนคลอไรด์ ซึ่งพบได้ทั่วไปในหลายสภาพแวดล้อม เมื่อพิตเริ่มก่อตัว มันสามารถสร้างเซลล์การกัดกร่อนที่ดำเนินต่อไปเองได้ โดยที่พิตทำหน้าที่เป็นแอโนดและพื้นผิวโลหะรอบข้างเป็นแคโทด

การกัดกร่อนแบบพิตติ้งสามารถนำไปสู่ความล้มเหลวอย่างรวดเร็วของร่องรอยหรือแผ่น PCB เนื่องจากพื้นที่ข้ามของตัวนำลดลง ในกรณรุนแรง มันสามารถทะลุผ่านชั้นทองแดงได้อย่างสมบูรณ์ ทำให้วงจรเปิด

สาเหตุของการกัดกร่อน PCB

ปรากฏการณ์การกัดกร่อนของแผ่นวงจรพิมพ์เป็นปรากฏการณ์ที่ซับซ้อน ซึ่งได้รับอิทธิพลจากหลายปัจจัย:

ปัจจัยสิ่งแวดล้อม

ความชื้นเป็นปัจจัยสิ่งแวดล้อมที่สำคัญที่สุด เนื่องจากมันให้ความชื้นที่จำเป็นสำหรับปฏิกิริยา การกัดกร่อนหลายอย่าง เมื่อความชื้นสัมพัทธ์เกิน 60% ฟิล์มบางของน้ำสามารถก่อตัวบนพื้นผิวโลหะ สร้างอิเล็กโทรไลต์ที่ช่วยให้กระบวนการกัดกร่อนเกิดขึ้น

อุณหภูมิก็มีบทบาทสำคัญ โดยอุณหภูมิที่สูงขึ้นโดยทั่วไปจะเร่งอัตราการกัดกร่อน อย่างไรก็ตาม ไม่ใช่แค่ความร้อนสูงเท่านั้นที่เป็นความเสี่ยง การเปลี่ยนแปลงอุณหภูมิสามารถเป็นปัญหาได้เช่นกัน การเปลี่ยนแปลงอุณหภูมิแบบเทอร์มอลซ้ำซ้อนสามารถนำไปสู่การควบแน่นเมื่ออากาศร้อนชื้นสัมผัสกับพื้นผิวที่เย็นกว่า ซึ่งสร้างสภาพที่เหมาะสมสำหรับการกัดกร่อน นอกจากนี้ การเปลี่ยนแปลงอุณหภูมิยังสามารถทำให้เกิดความเครียดทางกลเนื่องจากอัตราการขยายตัวทางความร้อนที่แตกต่างกันของวัสดุที่ใช้ในโครงสร้าง PCB ซึ่งอาจเปิดเผยบริเวณที่อ่อนแอต่อสารกัดกร่อน

มลพิษในอากาศและสารเคมีในสิ่งแวดล้อมสามารถทำให้การกัดกร่อนรุนแรงขึ้น ตัวอย่างเช่น สภาพแวดล้อมในอุตสาหกรรมอาจมีซัลเฟอร์ไดออกไซด์ ไนโตรเจนออกไซด์ หรือสารประกอบคลอรีน ซึ่งสามารถปฏิกิริยากับความชื้นเพื่อสร้างกรดที่มีความกัดกร่อนสูง พื้นที่ชายฝั่งนำเสนอความท้าทายที่ไม่เหมือนใครเนื่องจากมีเกลือในอากาศ ซึ่งสามารถเร่งอัตราการกัดกร่อนอย่างมาก แม้ในสภาพแวดล้อมในออฟฟิศที่ดูเหมือนไม่เป็นอันตราย โอโซนจากอุปกรณ์อิเล็กทรอนิกส์และสารประกอบอินทรีย์ระเหยจากผลิตภัณฑ์ทำความสะอาดก็สามารถมีส่วนร่วมในการกัดกร่อนตามกาลเวลา

ปัญหาการผลิตและการออกแบบ

การควบคุมคุณภาพที่ไม่ดีในระหว่างการผลิตสามารถนำไปสู่ปัญหาต่าง ๆ ที่ทำให้แผ่นบอร์ดเสี่ยงต่อการกัดกร่อน ตัวอย่างเช่น การทำความสะอาดไม่เพียงพอหลังจากการบัดกรีสามารถทิ้งร่องรอยฟลักซ์ไว้บนแผ่น ซึ่งสามารถดึงดูดความชื้นและกลายเป็นสารกัดกร่อนตามเวลา

การเลือกวัสดุที่ใช้ในการสร้าง PCB เป็นสิ่งสำคัญ ในขณะที่ทองแดงเป็นวัสดุที่พบมากที่สุดสำหรับร่องรอยเนื่องจากการนำไฟฟ้าที่ดีเยี่ยมและความทนทานต่อการกัดกร่อนในระดับหนึ่ง แต่ก็ยังอ่อนแอภายใต้เงื่อนไขบางอย่าง คุณภาพของทองแดงที่ใช้ รวมถึงความบริสุทธิ์และโครงสร้างผลึก สามารถส่งผลต่อความทนทานต่อการกัดกร่อน เช่นเดียวกับการเลือกใช้สารเคลือบป้องกันและสารเคลือบอื่น ๆ ที่สามารถส่งผลต่อความสามารถของแผ่นในการทนต่อสิ่งแวดล้อมที่กัดกร่อน

ข้อบกพร่องในการออกแบบก็สามารถมีส่วนทำให้เกิดปัญหาการกัดกร่อน เช่น ระยะห่างระหว่างร่องรอยที่ไม่เพียงพอสามารถเพิ่มความเสี่ยงของการกัดกร่อนแบบอิเล็กโทรไลติก ขอบแหลมในดีไซน์ร่องรอยสามารถสร้างจุดเครียดที่เสี่ยงต่อการกัดกร่อน นอกจากนี้ การจัดวางส่วนประกอบบนแผ่นยังสามารถสร้างบริเวณที่ความชื้นหรือสิ่งสกปรกสะสม ซึ่งเพิ่มความเสี่ยงของการกัดกร่อนในท้องถิ่น

การใช้งานและการบำรุงรักษาอุปกรณ์

วิธีการใช้งานและการบำรุงรักษาอุปกรณ์อิเล็กทรอนิกส์สามารถมีผลกระทบอย่างมากต่อความเสี่ยงของการกัดกร่อน การสัมผัสของเหลวเป็นหนึ่งในสาเหตุที่พบได้บ่อยที่สุดของการกัดกร่อน PCB ในอิเล็กทรอนิกส์สำหรับผู้บริโภค การหกรด การอยู่ในสภาพแวดล้อมที่มีความชื้นสูง หรือแม้แต่การควบแน่นจากการเปลี่ยนแปลงอุณหภูมิอย่างรวดเร็วสามารถนำความชื้นเข้าสู่แผ่นและเริ่มกระบวนการกัดกร่อน

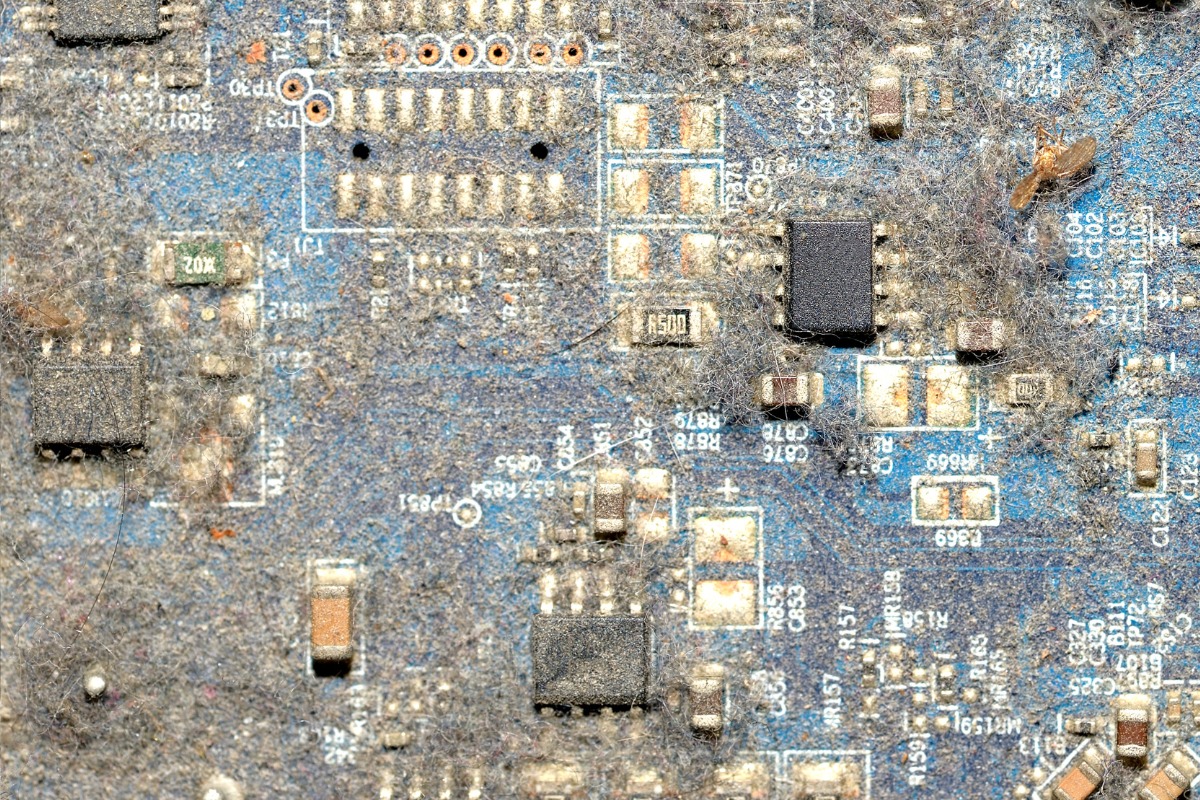

การสะสมของฝุ่นและเศษสิ่งสกปรกบน PCB สามารถทำให้การกัดกร่อนรุนแรงขึ้นในหลายวิธี ฝุ่นสามารถดูดซับความชื้นจากอากาศ ทำให้เกิดสภาพแวดล้อมที่มีความชื้นสูงในบริเวณผิวของแผ่น นอกจากนี้ ฝุ่นบางชนิดยังสามารถนำไฟฟ้าได้หรือมีสารกัดกร่อน ซึ่งเป็นการทำลายความสมบูรณ์ของแผ่นเพิ่มเติม

การขาดการทำความสะอาดและการบำรุงรักษาเป็นประจำสามารถทำให้การกัดกร่อนดำเนินไปโดยไม่ได้รับการควบคุม ในสภาพแวดล้อมอุตสาหกรรมหรือสภาพแวดล้อมที่รุนแรง การตรวจสอบและทำความสะอาด PCB เป็นประจำสามารถเป็นสิ่งสำคัญสำหรับการตรวจจับและป้องกันปัญหาการกัดกร่อน อย่างไรก็ตาม ควรระวังว่าการทำความสะอาดที่ไม่เหมาะสมหรือการใช้สารทำความสะอาดที่ไม่เหมาะสมอาจทำให้เกิดอันตรายมากกว่าประโยชน์ ซึ่งอาจนำสิ่งสกปรกเข้ามาหรือทำลายสารเคลือบป้องกัน

ความล้มเหลวของส่วนประกอบ

ความล้มเหลวของส่วนประกอบแต่ละชิ้นบน PCB อาจนำไปสู่ปัญหาการกัดกร่อนที่ส่งผลต่อแผงวงจรทั้งหมด ตัวอย่างที่เด่นชัดคือแบตเตอรี่รั่ว เมื่อแบตเตอรี่รั่ว มันสามารถปล่อยอิเล็กโทรไลต์กัดกร่อนลงบน PCB ซึ่งทำให้เกิดการกัดกร่อนอย่างรวดเร็วและรุนแรง ซึ่งเป็นปัญหาโดยเฉพาะในอุปกรณ์ที่มีแบตเตอรี่ในตัวหรือทิ้งไว้โดยไม่ได้ใช้งานเป็นเวลานาน

ตัวเก็บประจุที่เสียหายก็สามารถมีส่วนทำให้เกิดปัญหาการกัดกร่อนเช่นกัน โดยเฉพาะอย่างยิ่งตัวเก็บประจุอิเล็กโทรไลติก ซึ่งมีของเหลวอิเล็กโทรไลต์อยู่ภายใน ซึ่งอาจรั่วไหลได้หากตัวเก็บประจุเสียหายหรือหมดอายุแล้ว อิเล็กโทรไลต์นี้มักเป็นสารกัดกร่อนและสามารถทำลายส่วนประกอบและร่องรอยใกล้เคียงได้

ปัจจัยทางไฟฟ้าเคมี

ธรรมชาติพื้นฐานของ PCB ซึ่งประกอบด้วยเครือข่ายร่องรอยนำไฟฟ้าที่ส่งผ่านแรงดันไฟฟ้าหลากหลาย สร้างสภาพแวดล้อมที่เหมาะสมสำหรับการกัดกร่อนทางไฟฟ้าเคมี เมื่อมีความชื้นหรืออิเล็กโทรไลต์อื่น ๆ อยู่บนพื้นผิวแผงวงจร ความแตกต่างของแรงดันไฟฟ้าระหว่างร่องรอยที่อยู่ติดกันสามารถกระตุ้นปฏิกิริยาเกิดการกัดกร่อน ซึ่งเป็นปัญหาโดยเฉพาะในดีไซน์ความหนาแน่นสูงที่ร่องรอยอยู่ใกล้กัน

การปนเปื้อนสามารถทำให้กระบวนการทางไฟฟ้าเคมีเหล่านี้รุนแรงขึ้น ตัวปนเปื้อนไอออนิก ซึ่งอาจมาจากคราบฟลักซ์ รอยนิ้วมือ หรือมลพิษจากสิ่งแวดล้อม เพิ่มความสามารถในการนำไฟฟ้าของความชื้นใด ๆ ที่อยู่บนแผงวงจร การนำไฟฟ้าที่เพิ่มขึ้นนี้เร่งปฏิกิริยาในการกัดกร่อนและอาจนำไปสู่การสร้างเส้นใยนำไฟฟ้าระหว่างร่องรอย

ผลกระทบตามเวลาและสะสม

เป็นสิ่งสำคัญที่จะต้องรับรู้ว่าการกัดกร่อนมักเป็นกระบวนการที่ค่อยเป็นค่อยไป โดยความเสียหายจะสะสมตามเวลา ในบางกรณี การกัดกร่อนอาจเกิดขึ้นอย่างรวดเร็วภายใต้สภาพสุดขีด แต่ในหลายกรณี ผลของการกัดกร่อนอาจไม่ปรากฏจนกว่าจะผ่านไปหลายเดือนหรือหลายปีหลังจากการสัมผัสกับสภาพกัดกร่อนครั้งแรก

ธรรมชาติสะสมของความเสียหายจากการกัดกร่อนนี้เน้นความสำคัญของมาตรการป้องกันเชิงรุก เมื่อเห็นร่องรอยของการกัดกร่อนอย่างชัดเจนแล้ว ความเสียหายอาจเกิดขึ้นในระดับจุลภาคไปแล้ว การเข้าใจลักษณะนี้ของการกัดกร่อนตามเวลาเป็นสิ่งสำคัญสำหรับการพัฒนากลยุทธ์การป้องกันระยะยาวที่มีประสิทธิภาพสำหรับ PCB

วัสดุและเครื่องมือสำหรับทำความสะอาดการกัดกร่อน

การทำความสะอาดการกัดกร่อนอย่างมีประสิทธิภาพจากแผงวงจรพิมพ์ต้องเลือกวัสดุและเครื่องมืออย่างระมัดระวัง การเลือกสารทำความสะอาดและอุปกรณ์สามารถส่งผลต่อความสำเร็จของกระบวนการทำความสะอาดและสุขภาพระยะยาวของ PCB

สารละลายทำความสะอาด

รากฐานของกระบวนการทำความสะอาด PCB คือการเลือกสารทำความสะอาด ชนิดของการกัดกร่อนและสิ่งปนเปื้อนต่าง ๆ อาจต้องการสารทำความสะอาดเฉพาะ นี่คือสารทำความสะอาดที่ใช้บ่อยและมีประสิทธิภาพที่สุด:

แอลกอฮอล์ไอโซโพรพิล (IPA)

แอลกอฮอล์ไอโซโพรพิล โดยเฉพาะในความเข้มข้น 90% ขึ้นไป เป็นสารทำความสะอาดที่หลากหลายและใช้กันอย่างแพร่หลายสำหรับ PCB การระเหยอย่างรวดเร็วและความสามารถในการไม่ทิ้งคราบทำให้มันเหมาะสำหรับการกำจัดการกัดกร่อนเบา คราบฟลักซ์ และสิ่งปนเปื้อนทั่วไป IPA มีประสิทธิภาพในการละลายสารประกอบอินทรีย์หลายชนิดและสามารถช่วยในการกำจัดน้ำมันและจาระบีที่สะสมบนพื้นผิวแผงวงจร เมื่อใช้ IPA ควรสังเกตว่าแม้ว่าจะค่อนข้างปลอดภัย แต่การสัมผัสเป็นเวลานานอาจทำให้ผิวแห้งและระคายเคือง ควรใช้ในพื้นที่ที่มีการระบายอากาศดีและสวมอุปกรณ์ป้องกันส่วนบุคคลที่เหมาะสม รวมถึงถุงมือและการป้องกันดวงตา

น้ำกลั่นหรือน้ำดีไอออน

น้ำบริสุทธิ์ ปราศจากไอออนและแร่ธาตุ เป็นส่วนประกอบสำคัญของกระบวนการทำความสะอาดหลายอย่าง แตกต่างจากน้ำประปาที่มีแร่ธาตุละลายอยู่ ซึ่งอาจทิ้งคราบนำไฟฟ้าไว้บนบอร์ด น้ำกลั่นหรือน้ำดีไอออนสามารถระเหยได้อย่างสะอาด เป็นประโยชน์อย่างยิ่งสำหรับการล้างบอร์ดหลังจากใช้สารทำความสะอาดอื่น ๆ และสำหรับการเจือจางสารทำความสะอาดเข้มข้น การใช้ น้ำบริสุทธิ์ เป็นสิ่งสำคัญ เพราะไอออนที่เหลืออยู่บนพื้นผิวบอร์ดอาจทำให้เกิดสนิมในอนาคตหรือส่งผลต่อคุณสมบัติทางไฟฟ้าของบอร์ด เมื่อใช้ น้ำในกระบวนการทำความสะอาด PCB ควรแน่ใจว่าเป็นน้ำบริสุทธิ์สูงเพื่อหลีกเลี่ยงการแนะนำสิ่งปนเปื้อนใหม่

ผงฟู

โซเดียมไบคาร์บอเนต ซึ่งเป็นที่รู้จักกันทั่วไปในชื่อเบกกิ้งโซดา เป็นสารกัดกร่อนอ่อน ๆ และเป็นด่างที่มีประสิทธิภาพในการทำให้ผลิตภัณฑ์สนิมกรดเป็นกลาง คุณสมบัติการขัดถูอ่อน ๆ ทำให้มันเหมาะสำหรับการกำจัดสนิมที่ติดแน่นโดยไม่ทำลายโลหะหรือพื้นผิวบอร์ดที่อยู่ด้านล่าง เพื่อใช้เบกกิ้งโซดาในการทำความสะอาด มักจะผสมกับน้ำเล็กน้อยเพื่อให้เป็นเนื้อครีม สามารถนำไปทาในบริเวณที่เป็นสนิมและใช้แปรงนุ่ม ๆ ช่วยทำความสะอาด ธรรมชาติเป็นด่างของเบกกิ้งโซดาช่วยทำให้ผลิตภัณฑ์สนิมกรดเป็นกลาง ในขณะที่คุณสมบัติการขัดถูอ่อน ๆ ช่วยในการกำจัดสนิมเชิงกล

น้ำส้มสายชูขาว

แม้ว่าควรใช้อย่างระมัดระวัง น้ำส้มสายชูขาว (กรดอะซิติกเจือจาง) สามารถมีประสิทธิภาพในการละลายสนิมบางประเภท โดยเฉพาะอย่างยิ่งสนิมที่เกี่ยวข้องกับสารประกอบด่าง ลักษณะเป็นกรดของมันสามารถช่วยทำลายผลิตภัณฑ์สนิมที่ทนต่อวิธีทำความสะอาดอื่น ๆ ได้ อย่างไรก็ตาม ควรใช้น้ำส้มสายชูอย่างรอบคอบและภายใต้คำแนะนำจากผู้เชี่ยวชาญ ความเป็นกรดของน้ำส้มสายชูอาจทำให้เกิดสนิมเพิ่มเติมได้หากใช้อย่างไม่ถูกต้องหรือไม่ล้างออกและทำให้เป็นกลางอย่างทั่วถึงหลังใช้งาน ควรเจือจางน้ำส้มสายชูด้วยน้ำกลั่นและจำกัดเวลาการใช้งานเพื่อความปลอดภัย

เครื่องมือทำความสะอาด

เครื่องมือที่เหมาะสมเป็นสิ่งจำเป็นสำหรับการใช้งานสารทำความสะอาดอย่างมีประสิทธิภาพและปลอดภัย ต่อไปนี้คืออุปกรณ์สำคัญที่ใช้ในการทำความสะอาดสนิม PCB:

แปรงขนแปรงอ่อนนุ่ม

การแปรงเบา ๆ มักจำเป็นเพื่อปลดปล่อยผลิตภัณฑ์สนิมและให้สารทำความสะอาดเข้าไปในบริเวณที่ได้รับผลกระทบ แปรงขนแปรงอ่อน เช่น แปรงสีฟันเก่า หรือแปรงทำความสะอาด PCB ที่ปลอดไฟฟ้าสถิตย์เป็นตัวเลือกที่ดี ขนแปรงอ่อนช่วยป้องกันการขีดข่วนบนพื้นผิวบอร์ดหรือความเสียหายต่อชิ้นส่วนที่บอบบาง เมื่อเลือกแปรง ควรพิจารณาความหนาแน่นและการจัดเรียงของชิ้นส่วนบนบอร์ด แปรงขนาดเล็กและแม่นยำอาจจำเป็นสำหรับการทำงานรอบชิ้นส่วนแบบ Surface-mount ที่หนาแน่น

สำลีพันปลาย

สำหรับการใช้งานสารทำความสะอาดอย่างแม่นยำและการทำความสะอาดในพื้นที่แคบระหว่างชิ้นส่วน สำลีพันปลายเป็นสิ่งที่มีค่า ช่วยให้ทำความสะอาดบริเวณเล็ก ๆ ได้อย่างแม่นยำและสามารถทิ้งได้ง่ายหลังใช้งาน เพื่อป้องกันการปนเปื้อนข้าม เมื่อใช้สำลีพันปลาย ควรระวังเส้นใยหลวมที่อาจหลุดออกและตกค้างบนบอร์ด ควรตรวจสอบบริเวณที่ทำความสะอาดอย่างระมัดระวังและใช้ลมอัดเพื่อกำจัดเส้นใยที่เหลืออยู่

ผ้าสะอาดไร้ใยหรือผ้าไมโครไฟเบอร์

สำหรับการทำความสะอาดและการเช็ดให้แห้ง PCB ในขั้นสุดท้าย ผ้าสะอาดไร้ใยหรือผ้าไมโครไฟเบอร์เป็นสิ่งจำเป็น วัสดุเหล่านี้ออกแบบมาเพื่อทำความสะอาดอย่างมีประสิทธิภาพโดยไม่ทิ้งเส้นใยหรืออนุภาคที่อาจรบกวนการทำงานของบอร์ด ผ้าไมโครไฟเบอร์มีประสิทธิภาพเป็นพิเศษเนื่องจากสามารถจับอนุภาคเล็ก ๆ และดูดซับของเหลวได้อย่างมีประสิทธิภาพ ควรใช้ผ้าที่สะอาดเพื่อหลีกเลี่ยงการนำสิ่งปนเปื้อนกลับไปยังพื้นผิวบอร์ด

อากาศอัด

กระป๋องอัดอากาศเป็นสิ่งสำคัญสำหรับการกำจัดเศษสิ่งสกปรก ฝุ่น และการเช็ดให้แห้งบริเวณเล็ก ๆ ของบอร์ด มันเป็นประโยชน์อย่างยิ่งสำหรับการลบสนิมหลังจากการทำความสะอาดเชิงกลและเพื่อให้แน่ใจว่าไม่มีความชื้นเหลืออยู่ในร่องหรือใต้ชิ้นส่วน เมื่อใช้กระป๋องอัดอากาศ ควรถือกระป๋องในแนวตั้งและใช้พลังสั้น ๆ เพื่อหลีกเลี่ยงการปล่อยของเหลวตัวทำละลายออกมา ควรรักษาระยะห่างที่ปลอดภัยจากพื้นผิวบอร์ดเพื่อป้องกันความเสียหายจากลมแรง

อุปกรณ์เสริมเพิ่มเติม

เพื่อให้การทำความสะอาดปลอดภัยและมีประสิทธิภาพ จำเป็นต้องมีอุปกรณ์เสริมหลายชิ้น:

- ถุงมือป้องกัน: ถุงมือไนไตรล์หรือยางลาเท็กซ์ป้องกันผิวของคุณจากสารทำความสะอาดและป้องกันน้ำมันและเกลือจากผิวของคุณไม่ให้ปนเปื้อนบนพื้นผิว PCB เลือกถุงมือที่ไม่เป็นผงเพื่อหลีกเลี่ยงการทิ้งคราบไว้บนบอร์ด

- แว่นตานิรภัย: การป้องกันดวงตาเป็นสิ่งสำคัญเมื่อทำงานกับสารทำความสะอาดและเมื่อใช้ลมอัด ซึ่งอาจทำให้อนุภาคลอยอยู่ในอากาศ

- พื้นที่ทำงานที่มีการระบายอากาศดี: การระบายอากาศที่เหมาะสมเป็นสิ่งจำเป็นเมื่อทำงานกับสารทำความสะอาดที่ระเหยง่าย เช่น แอลกอฮอล์ไอโซโพรพิล พื้นที่ที่มีการระบายอากาศดีช่วยกระจายกลิ่นและลดความเสี่ยงในการสูดดมไอระเหยอันตราย

- พื้นผิวทำงานที่ปลอดภัยต่อ ESD: เสื่อกันไฟฟ้าสถิตหรือพื้นผิวทำงานช่วยป้องกันการปล่อยประจุไฟฟ้าสถิต ซึ่งอาจทำให้ชิ้นส่วนอิเล็กทรอนิกส์ที่อ่อนไหวเสียหายระหว่างการทำความสะอาด

- แว่นขยายหรือกล้องจุลทรรศน์: สำหรับการตรวจสอบพื้นที่เล็กบนบอร์ดและเพื่อให้แน่ใจว่าการทำความสะอาดเป็นอย่างทั่วถึง แว่นขยายหรือกล้องจุลทรรศน์ดิจิทัลสามารถเป็นสิ่งที่มีค่าอย่างยิ่ง

- แถบทดสอบ pH: เมื่อใช้สารทำความสะอาดที่เป็นกรดหรือด่าง แถบทดสอบ pH สามารถช่วยให้แน่ใจว่าบอร์ดได้รับการปรับสมดุลอย่างถูกต้องหลังการทำความสะอาด

วิธีการทำความสะอาดการกัดกร่อน

การทำความสะอาดสนิมจากแผงวงจรพิมพ์ต้องใช้วิธีการที่เป็นระบบและดำเนินการอย่างระมัดระวัง วิธีการทำความสะอาดขึ้นอยู่กับความรุนแรงและประเภทของสนิม รวมถึงชิ้นส่วนและวัสดุเฉพาะบนบอร์ด ในส่วนนี้ เราจะสำรวจเทคนิคต่าง ๆ สำหรับการทำความสะอาดสนิม PCB ตั้งแต่วิธีอ่อนโยนที่เหมาะสำหรับการปนเปื้อนเบา ไปจนถึงวิธีที่รุนแรงมากขึ้นสำหรับสนิมที่รุนแรง

การเตรียมตัว

ก่อนเริ่มกระบวนการทำความสะอาดใด ๆ การเตรียมตัวอย่างถูกต้องเป็นสิ่งสำคัญเพื่อความปลอดภัยและประสิทธิภาพ เริ่มต้นด้วยการปิดเครื่องและถอดปลั๊กอุปกรณ์ให้แน่ใจว่าเครื่องปิดสนิทและไม่ได้เชื่อมต่อกับแหล่งจ่ายไฟ ถอดแบตเตอรี่และตัดการเชื่อมต่อแหล่งจ่ายไฟอื่น ๆ เพื่อป้องกันการลัดวงจรในระหว่างการทำความสะอาด ถอดอุปกรณ์อย่างระมัดระวังเพื่อเข้าถึง PCB ที่ได้รับผลกระทบ จดบันทึกกระบวนการประกอบเพื่อการประกอบกลับอย่างถูกต้องในภายหลัง ทำการตรวจสอบด้วยสายตาอย่างละเอียดของบอร์ดภายใต้แสงสว่างดี อาจใช้แว่นขยายหรือกล้องจุลทรรศน์เพื่อระบุบริเวณสนิม บันทึกสภาพของบอร์ดก่อนทำความสะอาดเพื่อเปรียบเทียบหลังทำความสะอาดและเป็นข้อมูลอ้างอิงในอนาคต สุดท้าย จัดเตรียมพื้นที่ทำความสะอาดในพื้นที่ที่มีการระบายอากาศดี จัดวางเครื่องมือและวัสดุที่จำเป็นทั้งหมด และตรวจสอบให้แน่ใจว่ามีแสงสว่างและการขยายภาพที่เหมาะสม

ทำความสะอาดด้วยอากาศอัด

สำหรับฝุ่นเบาและการปนเปื้อนเล็กน้อย อากาศอัดสามารถเป็นขั้นตอนแรกที่มีประสิทธิภาพได้ ถือกระป๋องอากาศอัดในแนวตั้งเพื่อป้องกันไม่ให้สารทำละลายเหลวรั่วไหล และใช้การปล่อยอากาศเป็นช่วงสั้น ๆ ควบคุมได้ โดยรักษา nozzle ห่างจากพื้นผิวบอร์ดหลายนิ้ว ให้ความสนใจเป็นพิเศษกับบริเวณระหว่างส่วนประกอบและในร่องที่อาจสะสมฝุ่น ทำงานอย่างเป็นระบบทั่วทั้งบอร์ดเพื่อให้แน่ใจว่าทุกพื้นที่ได้รับการดูแล วิธีนี้มีประโยชน์อย่างยิ่งสำหรับการกำจัดเศษหลวม ๆ และสามารถช่วยเปิดเผยพื้นที่ที่อาจต้องทำความสะอาดอย่างเข้มงวดยิ่งขึ้น อย่างไรก็ตาม ควรทราบว่าอากาศอัดเพียงอย่างเดียวมักไม่เพียงพอสำหรับการกำจัดผลิตภัณฑ์สนิมจริง ๆ

ทำความสะอาดด้วยแอลกอฮอล์ไอโซโพรพิล

สำหรับสนิมเบาไปจนถึงปานกลางและการทำความสะอาดทั่วไป แอลกอฮอล์ไอโซโพรพิลมีประสิทธิภาพ เทใส่ภาชนะสะอาดเล็กน้อยของแอลกอฮอล์ไอโซโพรพิลคุณภาพสูง (90% ขึ้นไป) จุ่มแปรงหัวอ่อนหรือสำลีลงในแอลกอฮอล์ ให้แน่ใจว่าเปียกแต่ไม่หยด และขัดเบา ๆ บริเวณที่เป็นสนิมในวงกลมเล็ก ๆ ระวังอย่าใช้แรงกดมากเกินไป ซึ่งอาจทำให้ส่วนประกอบเสียหายหรือรอยลายเส้นหลุดออก สำหรับบริเวณที่แข็ง ขัน ให้ปล่อยให้แอลกอฮอล์อยู่บนสนิมสักครู่ก่อนที่จะขัด ใช้สำลีหรือแปรงใหม่ตามความจำเป็นเพื่อหลีกเลี่ยงการนำสิ่งปนเปื้อนกลับมาอีก หลังจากทำความสะอาดแล้ว ให้ใช้ลมอัดเพื่อกำจัดอนุภาคหลวม ๆ และช่วยให้แห้ง และปล่อยให้บอร์ดแห้งในอากาศอย่างสมบูรณ์ในสภาพแวดล้อมที่สะอาดและปราศจากฝุ่น ซึ่งมักใช้เวลาประมาณ 15-30 นาที ขึ้นอยู่กับสภาพแวดล้อม แอลกอฮอล์ไอโซโพรพิลมีประสิทธิภาพในการกำจัดสิ่งปนเปื้อนและสนิมเบา ๆ แต่สำหรับสนิมที่รุนแรงมากขึ้น อาจต้องใช้วิธีเพิ่มเติม

ทำความสะอาดด้วยสารพาสต์เบกกิ้งโซดา

สำหรับสนิมปานกลางถึงหนัก โดยเฉพาะเมื่อจัดการกับผลิตภัณฑ์สนิมที่เป็นกรด พาสต์เบกกิ้งโซดามีประโยชน์ ในภาชนะเล็ก ๆ ที่สะอาด ผสมเบกกิ้งโซดากับน้ำกลั่นในปริมาณน้อย ๆ ให้เป็นพาสต์หนา คล้ายเนื้อยาสีฟัน ทาเนื้อพาสต์ลงบนบริเวณที่เป็นสนิมโดยใช้สำลีหรือแปรงอ่อน ๆ ให้แน่ใจว่าพาสต์ครอบคลุมสนิมอย่างทั่วถึง ปล่อยให้พาสต์อยู่บนบริเวณที่ได้รับผลกระทบเป็นเวลา 15-20 นาที เพื่อเป็นกลางผลิตภัณฑ์สนิมที่เป็นกรด ใช้แปรงหัวอ่อน ๆ ขัดเนื้อพาสต์เข้าไปในบริเวณที่เป็นสนิมอย่างอ่อนโยนในวงกลมเล็ก ๆ อย่างใจเย็นและรอบคอบ หลีกเลี่ยงแรงกดที่มากเกินไป ล้างบริเวณให้สะอาดด้วยน้ำกลั่น โดยใช้สำลีหรือแปรงอ่อน ๆ ช่วยในการล้างให้หมดจด ใช้ลมอัดเป่าให้แห้งเพื่อกำจัดน้ำส่วนเกิน โดยเฉพาะบริเวณใต้และระหว่างส่วนประกอบ และปล่อยให้บอร์ดแห้งสนิท คุณอาจใช้ผ้าสะอาดเช็ดให้แห้งในบริเวณที่เข้าถึงได้ แล้วปล่อยให้แห้งในอากาศอย่างน้อยหนึ่งชั่วโมง วิธีนี้มีประสิทธิภาพเป็นพิเศษในการเป็นกลางและกำจัดผลิตภัณฑ์สนิมที่เป็นกรด โดยธรรมชาติของเบกกิ้งโซดาช่วยในการกำจัดสนิมทางกลโดยไม่ทำลายโลหะด้านใน

ทำความสะอาดด้วยน้ำส vinegar (ระวัง)

สำหรับสนิมบางประเภท โดยเฉพาะที่เกี่ยวข้องกับสารประกอบเบส น้ำส vinegar สามารถมีประสิทธิภาพ ผสมส่วนเท่ากันของน้ำส vinegar ขาวและน้ำกลั่นในภาชนะสะอาด ใช้สำลีแตะน้ำส vinegar ที่เจือจางแล้วทาบนบริเวณที่เป็นสนิมอย่างแม่นยำมากในการใช้งานเพื่อป้องกันไม่ให้สารกรดแพร่กระจายไปยังบริเวณที่ไม่เป็นสนิม ปล่อยให้สารอยู่บนบริเวณไม่เกิน 1-2 นาที เนื่องจากความเป็นกรดของน้ำส vinegar อาจทำให้เกิดสนิมเพิ่มเติมได้หากปล่อยไว้นานเกินไป ขัดเบา ๆ ด้วยแปรงนุ่มหรือสำลี แล้วล้างบริเวณให้สะอาดด้วยน้ำกลั่นทันที เพื่อลบคราบน้ำส vinegar ตามด้วยการทาพาสต์เบกกิ้งโซดา (ตามวิธีที่อธิบายไว้ในวิธีการก่อนหน้า) เพื่อเป็นกลางความเป็นกรด ล้างอีกครั้งด้วยน้ำกลั่น และเช็ดให้แห้ง วิธีนี้ควรใช้ภายใต้คำแนะนำของผู้เชี่ยวชาญและสำหรับสนิมบางประเภทเท่านั้น เนื่องจากความเป็นกรดของน้ำส vinegar ซึ่งมีประสิทธิภาพสำหรับผลิตภัณฑ์สนิมบางชนิด อาจทำให้เกิดความเสียหายได้หากใช้อย่างไม่ถูกต้อง

ขั้นตอนหลังการทำความสะอาด

หลังจากเสร็จสิ้นกระบวนการทำความสะอาด ให้ตรวจสอบอย่างละเอียดโดยใช้กล้องขยายเพื่อดูบริเวณที่ทำความสะอาดอย่างรอบคอบเพื่อหาเครื่องหมายสนิมหรือคราบสกปรกจากกระบวนการทำความสะอาด ใช้ลมอัดเพื่อกำจัดเศษหลวม ๆ ที่อาจหลุดออกระหว่างการทำความสะอาด และปล่อยให้บอร์ดแห้งสนิทในสภาพแวดล้อมที่สะอาดและปราศจากฝุ่น สำหรับงานที่สำคัญ ควรใช้เตาอบอุณหภูมิต่ำ (ประมาณ 50°C/122°F) เพื่อให้แน่ใจว่าสารความชื้นทั้งหมดถูกกำจัด แต่ไม่ควรเกินอุณหภูมิสูงสุดที่ส่วนประกอบของบอร์ดสามารถรับได้ พิจารณาการใช้เคลือบป้องกันหรือมาตรการป้องกันอื่น ๆ เพื่อป้องกันสนิมในอนาคต โดยเฉพาะอย่างยิ่งหากบอร์ดจะต้องเผชิญกับสภาพแวดล้อมที่รุนแรง สุดท้ายประกอบอุปกรณ์ใหม่อย่างระมัดระวังและทำการทดสอบการทำงานอย่างละเอียดเพื่อให้แน่ใจว่าระบบทั้งหมดทำงานได้อย่างถูกต้อง

ข้อควรระวังด้านความปลอดภัยและคำเตือน

ตลอดกระบวนการทำความสะอาด ควรคำนึงถึงความปลอดภัยเสมอ: ทำงานในพื้นที่ที่มีการระบายอากาศดี โดยเฉพาะเมื่อใช้สารทำความสะอาดระเหยง่าย สวมอุปกรณ์ป้องกันส่วนบุคคลที่เหมาะสม รวมถึงถุงมือและแว่นตา ระวังไฟฟาสถิต โดยใช้พื้นผิวทำงานที่ปลอดไฟฟ้าสถิตและสายดินเมื่อจัดการกับส่วนประกอบที่อ่อนไหว ห้ามผสมสารทำความสะอาดต่าง ๆ เว้นแต่ได้รับคำแนะนำโดยเฉพาะจากผู้เชี่ยวชาญ และหากคุณไม่แน่ใจเกี่ยวกับวิธีการทำความสะอาดใด ๆ หรือพบสนิมรุนแรง ควรปรึกษาช่างซ่อมอิเล็กทรอนิกส์มืออาชีพ

ป้องกันการกัดกร่อน PCB

การป้องกันสนิมบนแผงวงจรพิมพ์เป็นแนวทางหลายด้านที่เริ่มตั้งแต่ขั้นตอนการออกแบบและดำเนินการผลิต การเก็บรักษา และช่วงอายุการใช้งานของอุปกรณ์:

ข้อควรพิจารณาในการออกแบบและการผลิต

รากฐานของความต้านทานสนิมถูกวางไว้ในระหว่างขั้นตอนการออกแบบและการผลิต PCB การเลือกวัสดุเป็นสิ่งสำคัญ ควรเลือกวัสดุที่ทนต่อสนิมเท่าที่จะเป็นไปได้ ตัวอย่างเช่น ในขณะที่ทองแดงเป็นมาตรฐานสำหรับเส้นทางบน PCB ควรพิจารณาใช้การชุบทองสำหรับการเชื่อมต่อที่สำคัญหรือในสภาพแวดล้อมที่รุนแรง การเลือกใช้เคลือบป้องกันและสารเคลือบอื่น ๆ ก็มีบทบาทสำคัญในการป้องกันสนิม การใช้เคลือบป้องกันเป็นวิธีที่มีประสิทธิภาพที่สุดในการปกป้อง PCB จากปัจจัยสิ่งแวดล้อมที่นำไปสู่สนิม ชั้นบาง ๆ เหล่านี้สามารถทำจากวัสดุต่าง ๆ เช่น อะคริลิก ซิลิโคน หรือยูรีเทน ซึ่งแต่ละชนิดให้ระดับการป้องกันและความยืดหยุ่นที่แตกต่างกัน เมื่อเลือกใช้เคลือบป้องกัน ควรพิจารณาปัจจัยต่าง ๆ เช่น สภาพแวดล้อมการทำงาน ช่วงอุณหภูมิ และความจำเป็นในการซ่อมแซม ออกแบบคุณสมบัติที่ลดการสะสมของความชื้น เช่น หลีกเลี่ยงมุมแหลมในดีไซน์เส้นทาง ใช้แผ่นรองแบบหยดน้ำเพื่อปรับปรุงการยึดเกาะ และรับประกันระยะห่างที่เพียงพอระหว่างเส้นทางเพื่อป้องกันสนิมอิเล็กโทรลิติก ควบคุมคุณภาพอย่างเข้มงวดในระหว่างการผลิต PCB รวมถึงการทำความสะอาดอย่างละเอียดเพื่อกำจัดคราบฟลักซ์และสิ่งปนเปื้อน การบ่มของเคลือบป้องกันและการตรวจสอบข้อบกพร่องที่อาจทำให้เกิดความอ่อนแอของสนิม

การควบคุมสิ่งแวดล้อม

การควบคุมสภาพแวดล้อมที่วงจรพิมพ์ PCB ทำงานเป็นสิ่งสำคัญเพื่อป้องกันการกัดกร่อน รักษาระดับความชื้นสัมพัทธ์ให้อยู่ต่ำกว่า 60% ในพื้นที่ที่เก็บหรือใช้งาน PCB และพิจารณาใช้สารดูดความชื้นหรือเครื่องลดความชื้นในสภาพแวดล้อมที่มีความชื้นสูง ลดการเปลี่ยนแปลงของอุณหภูมิ ซึ่งอาจนำไปสู่การควบแน่น และตรวจสอบให้แน่ใจว่ามีการซีลและมาตรการป้องกันความชื้นอย่างเหมาะสมหากการเปลี่ยนแปลงอุณหภูมิเป็นสิ่งหลีกเลี่ยงไม่ได้ ติดตั้งระบบกรองอากาศในสภาพแวดล้อมอุตสาหกรรมหรือมลพิษเพื่อลดการสัมผัสกับก๊าซและอนุภาคกัดกร่อน ใช้กล่องปิดผนึกหรือระบายอากาศที่เหมาะสมกับสภาพแวดล้อมการทำงาน และพิจารณาใช้กล่อง IP สำหรับสภาพแวดล้อมกลางแจ้งหรือสภาพแวดล้อมที่รุนแรงเพื่อให้การป้องกันฝุ่นและความชื้น

การจัดการและการเก็บรักษาที่เหมาะสม

แนวทางการจัดการและการเก็บรักษาที่ถูกต้องเป็นสิ่งสำคัญสำหรับการรักษาความสมบูรณ์ของ PCB ใช้ถุงกันไฟฟ้าสถิตย์หรือภาชนะสำหรับเก็บและขนส่ง PCB เพื่อป้องกันการปล่อยประจุไฟฟ้าสถิตย์ ซึ่งอาจทำให้เคลือบป้องกันเสียหายและทำให้แผงวงจรเสี่ยงต่อการกัดกร่อน จัดการ PCB โดยจับที่ขอบเพื่อหลีกเลี่ยงการถ่ายเทน้ำมันและสิ่งสกปรกจากผิวหนังไปยังพื้นผิวแผง และใช้ถุงมือเมื่อจำเป็น โดยเฉพาะในสภาพแวดล้อมที่สะอาด เก็บ PCB ในสภาพแวดล้อมที่เย็นและแห้งพร้อมอุณหภูมิคงที่ โดยใช้ถุงกันความชื้นพร้อมสารดูดความชื้นสำหรับการเก็บระยะยาว โดยเฉพาะสำหรับแผงวงจรที่มีส่วนประกอบไวต่อความชื้น ใช้ระบบสินค้าคงคลังแบบ first-in, first-out (FIFO) เพื่อให้แน่ใจว่าแผงเก่าใช้ก่อนใหม่ ลดความเสี่ยงของการกัดกร่อนในระหว่างการเก็บรักษานาน

การบำรุงรักษาเป็นประจำ

การบำรุงรักษาเชิงรุกสามารถตรวจจับปัญหาการกัดกร่อนได้ตั้งแต่เนิ่นๆ และป้องกันไม่ให้ปัญหาเลวร้ายลง วางแผนการตรวจสอบด้วยสายตาเป็นประจำสำหรับ PCB โดยเฉพาะในงานที่สำคัญหรือสภาพแวดล้อมที่รุนแรง คอยมองหาเครื่องหมายของการเปลี่ยนสี การตกตะกอนสีขาวหรือเขียว หรือการเปลี่ยนแปลงในลักษณะของพื้นผิวโลหะ ทำความสะอาดฝุ่นและเศษสิ่งสกปรกเป็นประจำด้วยอากาศอัดหรือแปรงเบาๆ พร้อมทำความสะอาดบ่อยขึ้นในสภาพแวดล้อมที่มีฝุ่น ตรวจสอบการทำงานเป็นระยะเพื่อค้นหาการเสื่อมสภาพที่อาจบ่งชี้ถึงปัญหาการกัดกร่อน บันทึกข้อมูลการตรวจสอบ การทำความสะอาด และการเปลี่ยนแปลงที่สังเกตได้เพื่อช่วยในการวิเคราะห์แนวโน้มหรือปัญหาที่เกิดซ้ำ

การป้องกันความชื้น

การป้องกัน PCB จากความชื้นเป็นสิ่งสำคัญในการป้องกันการกัดกร่อน ใช้กล่องกันน้ำหรือกันน้ำในสภาพแวดล้อมที่มีความเป็นไปได้ที่จะมีของเหลวเข้าถึง ตรวจสอบให้แน่ใจว่ามีการซีลอย่างถูกต้องในช่องเปิดสำหรับสายเคเบิลหรือช่องระบายอากาศ ใช้ซิลิโคนซีลหรือสารเคลือบป้องกันในบริเวณที่อ่อนแอ เช่น จุดเข้า-ออกของสายเคเบิลหรือรอบส่วนประกอบที่อ่อนไหว ติดตั้งช่องระบายอากาศที่เหมาะสมเพื่อป้องกันการควบแน่น โดยอาจใช้ช่องระบายอากาศ Gore-Tex ที่อนุญาตให้มีการแลกเปลี่ยนอากาศแต่ป้องกันของเหลวเข้า ใช้เซ็นเซอร์ความชื้นในงานที่สำคัญเพื่อแจ้งเตือนผู้ปฏิบัติงานเมื่อระดับความชื้นหรือการรั่วซึมของน้ำอยู่ในระดับอันตราย เคลือบ hydrophobic บน PCB และส่วนประกอบเพื่อปฏิเสธน้ำและป้องกันการสะสมของความชื้น โดยเฉพาะในสภาพแวดล้อมที่มีความเสี่ยงที่จะมีของเหลวเข้าถึงเป็นครั้งคราว

การเลือกส่วนประกอบ

การเลือกส่วนประกอบสามารถมีผลกระทบอย่างมากต่อความต้านทานการกัดกร่อนของ PCB ใช้ส่วนประกอบคุณภาพสูงที่ทนต่อการกัดกร่อนจากผู้ผลิตที่เชื่อถือได้ ซึ่งอาจเพิ่มต้นทุนเริ่มต้นแต่สามารถลดความเสี่ยงของความล้มเหลวที่เกี่ยวข้องกับการกัดกร่อนในระยะยาว เลือกแบตเตอรี่ที่มีเคสแข็งแรงและออกแบบกันรั่ว และพิจารณาใช้แบตเตอรี่ลิเธียมสำหรับอุปกรณ์ที่อาจเก็บไว้เป็นเวลานาน เนื่องจากมีแนวโน้มที่จะรั่วน้อยกว่าแบตเตอรี่แบบอะลาคไลน์ ใช้ส่วนประกอบที่ปิดผนึกหรือบรรจุภัณฑ์ในจุดที่สำคัญหรืออ่อนไหวของวงจร เพื่อเสริมความปลอดภัยจากปัจจัยสิ่งแวดล้อม เลือกตัวเชื่อมต่อที่มีหน้าสัมผัสชุบทองสำหรับการเชื่อมต่อที่สำคัญ โดยเฉพาะในงานที่มีการเชื่อมต่อและถอดออกบ่อยครั้ง เนื่องจากความต้านทานของทองต่อการกัดกร่อนช่วยรักษาการเชื่อมต่อไฟฟ้าที่เชื่อถือได้ในระยะยาว เลือกส่วนประกอบที่มีคุณสมบัติทางความร้อนที่เหมาะสมและดำเนินกลยุทธ์การระบายความร้อนอย่างมีประสิทธิภาพ เพราะความร้อนเกินอาจเร่งกระบวนการกัดกร่อนและทำลายเคลือบป้องกัน

การแก้ไขสาเหตุรากเหง้า

เพื่อป้องกันการกัดกร่อนของ PCB อย่างมีประสิทธิภาพ จำเป็นต้องแก้ไขสาเหตุรากเหง้าแทนที่จะเพียงรักษาอาการ วิเคราะห์สภาพแวดล้อมการทำงานของ PCB อย่างละเอียดเพื่อระบุแหล่งที่มาของสารกัดกร่อน ความชื้น หรือการเปลี่ยนแปลงของอุณหภูมิ เมื่อเกิดการกัดกร่อน ให้ดำเนินการวิเคราะห์ความล้มเหลวอย่างละเอียดเพื่อเข้าใจสาเหตุพื้นฐานและใช้ข้อมูลนี้เพื่อปรับปรุงการออกแบบและกลยุทธ์การป้องกันในอนาคต ตรวจสอบให้แน่ใจว่าวัสดุทั้งหมดที่ใช้ในการประกอบ PCB เข้ากันได้กับกันและกันและกับสภาพแวดล้อมการทำงานที่คาดหวัง เนื่องจากวัสดุที่ไม่เข้ากันอาจทำให้เกิดปฏิกิริยาเคมีที่ไม่คาดคิดและเร่งการกัดกร่อน ปรับปรุงกระบวนการผลิตและประกอบอย่างต่อเนื่องเพื่อลดการแนะนำสิ่งสกปรกหรือข้อบกพร่องที่อาจนำไปสู่การกัดกร่อน

กลยุทธ์การตรวจจับล่วงหน้า

การระบุการกัดกร่อนในระยะเริ่มต้นสามารถป้องกันไม่ให้ปัญหาเล็กกลายเป็นความล้มเหลวใหญ่ ใช้ตัวบ่งชี้ภาพบน PCB ที่เปลี่ยนสีเมื่อสัมผัสกับความชื้นหรือสารกัดกร่อน เพื่อเป็นสัญญาณเตือนล่วงหน้าของปัญหาการกัดกร่อน วางแผนวงจรที่สามารถตรวจจับการเปลี่ยนแปลงของความต้านทานหรือความนำไฟฟ้าที่อาจบ่งชี้ถึงการเริ่มต้นของการกัดกร่อน โดยเฉพาะในสถานที่ที่เข้าถึงได้ยาก พัฒนาระบบทดสอบไฟฟ้าและการทำงานเป็นระยะเพื่อค้นหาการเปลี่ยนแปลงเล็กน้อยในประสิทธิภาพที่อาจบ่งชี้ถึงการเสื่อมสภาพที่เกี่ยวข้องกับการกัดกร่อน

ประโยชน์ระยะยาวของการป้องกัน

การลงทุนในกลยุทธ์การป้องกันการกัดกร่อนอย่างครอบคลุมให้ผลประโยชน์ในระยะยาวอย่างมีนัยสำคัญ โดยการป้องกันการกัดกร่อน อุปกรณ์อิเล็กทรอนิกส์สามารถทำงานได้อย่างเชื่อถือได้เป็นเวลานานขึ้น ลดค่าใช้จ่ายในการเปลี่ยนทดแทนและขยะอิเล็กทรอนิกส์ แผ่นวงจรพิมพ์ที่ปราศจากการกัดกร่อนรักษาคุณสมบัติไฟฟ้าที่ออกแบบไว้ ทำให้มั่นใจในประสิทธิภาพที่สม่ำเสมอในระยะเวลา การป้องกันที่มีประสิทธิภาพช่วยลดความจำเป็นในการซ่อมแซมและเปลี่ยนทดแทรที่มีค่าใช้จ่ายสูง ลดต้นทุนรวมของการเป็นเจ้าของอุปกรณ์อิเล็กทรอนิกส์ ในการใช้งานที่สำคัญ เช่น อุปกรณ์ทางการแพทย์หรือระบบอวกาศ การป้องกันการกัดกร่อนเป็นสิ่งจำเป็นเพื่อรักษาระดับความน่าเชื่อถือและความปลอดภัยสูงสุด สำหรับผู้ผลิต การผลิตผลิตภัณฑ์ที่ทนต่อการกัดกร่อนสามารถเสริมสร้างชื่อเสียงของแบรนด์และความพึงพอใจของลูกค้าได้อย่างมาก