ต้นทุนของการรีสปินบอร์ดนั้นไปไกลกว่าการชำรุดของแผงและความล่าช้าในการดำเนินงาน สำหรับผลิตภัณฑ์ที่ผสมผสานแพ็คเกจ Quad Flat No-lead (QFN) และ micro-Ball Grid Array (BGA) ผลผลิตแรกจะชันมากกว่าที่ทีมออกแบบคาดไว้ แพ็คเกจทั้งสองประเภทนี้มีความต้องการที่ขัดแย้งกันในเกือบทุกด้านของการผลิต ตั้งแต่การพิมพ์ paste และการวางชิ้นส่วนไปจนถึงการตรวจสอบหลังการลื่นไหล การปรับรูรับแสงสำหรับแผ่นสแตนซิลที่เหมาะสมกับแผ่นระบายความร้อนขนาดใหญ่ของ QFN จะทำให้ลูกบอลขนาดเล็กของ micro-BGA ถูกนำไปในซ็อลเดอร์ การรางบอร์ดที่เพียงพอสำหรับการประกอบปกติอาจขาดความแข็งแรงเมื่อแผ่นสแตนซิลหนักครอบคลุมทั้งสองประเภทแพ็คเกจ

ความขัดแย้งนี้มีรากฐานมาจากแพ็คเกจเอง QFN ต้องการปริมาณ paste สูงสำหรับแผ่นระบายความร้อนขนาดใหญ่เพียงหนึ่งเดียว — มักจะ 5mm หรือมากกว่าด้านหนึ่ง — ในขณะที่ยังต้องการการวาง deposit ที่แม่นยำบน pad รอบขอบที่มีจังหวะต่ำสุด 0.4mm เทียบกับ micro-BGA ซึ่งกระจายลูกซ็อลเดอร์หลายร้อยลูกบนพื้นที่ขนาดเล็กที่จังหวะ 0.5mm หรือน้อยกว่า ซึ่งข้อผิดพลาดเล็กน้อยในการลงทะเบียนก็สามารถทำให้เกิดช่องว่างหรือสะพานได้ เมื่อทั้งสองแชร์ stencil และผ่านกระบวนการวางตำแหน่ง ให้ปรับ layout เพื่อประสานความต้องการเหล่านี้ผ่าน DFM ซึ่งบางครั้งอาจดูขัดแย้งกัน การล้มเหลวของการสร้างครั้งแรกที่สามารถหลีกเลี่ยงได้ส่วนใหญ่มาจาก 5 จุดการตัดสินใจเฉพาะ: การปรับรูรับแสง, การดำเนินการผ่านในแป้น, การวางแผนโซนห้ามเติม, การกำหนดขนาดรางบอร์ด และการวางตำแหน่งฟิเดเชียล

ทำไมการจัดวางแพ็กเกจผสมถึงทำให้ผลผลิตในการสร้างครั้งแรกลดลงอย่างมาก

แผ่นความร้อนเปิดเผยของ QFN เป็นความท้าทายที่รู้จักกันดี ในการประกอบ แผ่นนี้อาจคิดเป็น 40 ถึง 60 เปอร์เซ็นต์ของพื้นที่ของแพ็คเกจ และต้องการการเชื่อมต่อบัดกรีที่แข็งแรงเพื่อประสิทธิภาพทางความร้อนและไฟฟ้า ซึ่งหมายความว่าปริมาณบัดกรีที่เพียงพอเป็นสิ่งสำคัญ แต่ก็ต้องให้แปะบัดกรีทำการลื่นไหลใหม่โดยไม่กักเก็บช่องว่างหรือทำให้แพ็คเกจลอยลำ ล้อมรอบแผ่นนี้เส้นทางรอบขอบชิดของสายซ่อนที่ละเอียดอ่อนต้องการการวางแผ่นแปะที่แม่นยำ โดยมีความเสี่ยงน้อยที่จะล้มเหลวหรือเชื่อมต่อกัน แพ็คเกจจึงเป็นปัญหาการประกอบที่แตกต่างกันสองปัญหาในพื้นที่เดียวกัน

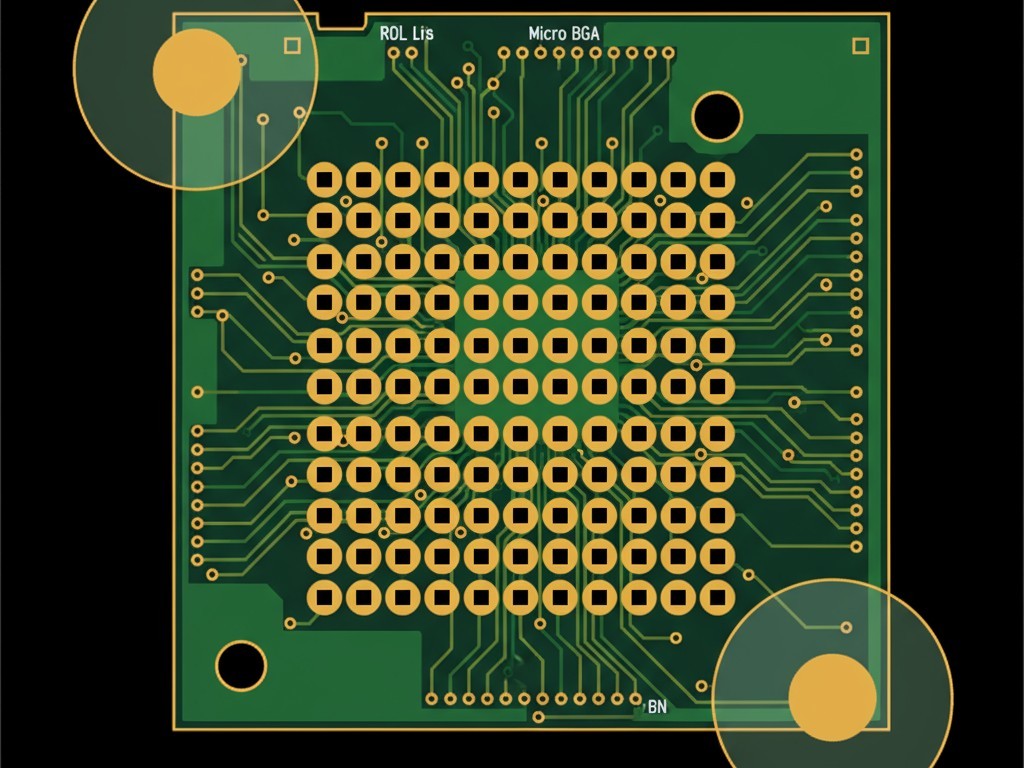

micro-BGA เสนอข้อจำกัดที่แตกต่างกัน ด้วยลูกซ็อลเดอร์ที่ติดตั้งล่วงหน้า ตัวแปรเปลี่ยนจากการพิมพ์ paste ไปเป็นความแม่นยำในการวาง แผ่น BGA ที่จังหวะ 0.5mm อนุญาตให้มีความผิดพลาดเพียง 0.1mm ก่อนที่ลูกจะพลาดเป้าหมาย pad ขนาดเล็กที่มักจะเพียง 0.25 ถึง 0.3mm รัศมี ต้องการ deposit paste ขนาดเล็กและแม่นยำเช่นกัน เวลามากเกินก็ทำให้เกิดสะพาน เวลาน้อยเกินไปก็ทำให้การเชื่อมต่ออ่อนหรือเกิดช่องว่าง ขอบเขตของความผิดพลาดอยู่ที่ประมาณ ±10 เปอร์เซ็นต์ของปริมาตรเป้าหมาย

เมื่อแพ็คเกจเหล่านี้อยู่ร่วมกัน การใช้ stencil หนาหนึ่งที่จะเติมเต็มแผ่นระบายความร้อน QFN จะทำให้ paste เกินปริมาณบน pad micro-BGA ในทางกลับกัน stencil ที่บางและเหมาะสมกับ BGA จะทำให้แกร่งของ QFN ลดลง ผลกระทบของความล้มเหลวมักจะเกิดขึ้นเมื่อปัญหาความขัดแย้งเหล่านี้ถูกละเลย การเชื่อมต่อ solder บนแผ่นระบายความร้อน QFN ที่มี voids เกิน 25 เปอร์เซ็นต์ ถือเป็นการละเมิดเกณฑ์ IPC-A-610 Class 3 วง arrays micro-BGA แสดง bridging บนแถวในหรือช่องว่างบนลูกมุม ซึ่งไม่ใช่ข้อบกพร่องแบบสุ่ม แต่เป็นความล้มเหลวที่แน่นอนอันเป็นผลจากความผิดพลาดของ DFM ซึ่งสามารถคาดการณ์ได้

ปรับแต่งรูรับแสงแบบวาง: สมดุลสองโลก

ปริมาณ solder paste ซึ่งควบคุมโดยการออกแบบรูรับแสงสแตนซิล เป็นตัวกำหนดความคุณภาพของการเชื่อมต่อ ปริมาณต้องเพียงพอที่จะสร้างการเชื่อมต่อที่เชื่อถือได้และปล่อยออกจาก stencil ได้อย่างสะอาด สำหรับบอร์ดที่มีแพ็คเกจผสม การบรรลุเป้าหมายทั้งสองต้องการการปรับแต่งอย่างรอบคอบของขนาดรูรับแสงและความหนาของสแตนซิล

อัตราส่วนของพื้นที่เป็นตัวกำหนดการปล่อย paste อัตราส่วนของพื้นที่รูรับแสงต่อพื้นที่ผนังจะต้องเกิน 0.66 เพื่อให้แน่ใจว่าจะปล่อย paste ได้อย่างเชื่อถือได้ ต่ำกว่านี้ paste จะเกาะติดกับผนังสแตนซิลแทนการวางลงอย่างสะอาด การพิมพ์ด้วย stencil ความหนา 0.125mm บน pad micro-BGA ที่มีเส้นผ่านศูนย์กลาง 0.25mm ให้ค่าอัตราส่วนพื้นที่ประมาณ 0.5 ซึ่งต่ำกว่าเกณฑ์มาก นี่ทำให้ต้องเลือกทางเลือก: ลดความหนาของสแตนซิลเพื่อปรับปรุงอัตราส่วนสำหรับ pad ขนาดเล็ก หรือยอมรับรูรับแสงที่ใหญ่ขึ้นและเสี่ยงต่อการเติม paste มากเกินไป

ความหนาของแม่พิมพ์เป็นการประนีประนอมที่จำเป็น แผ่นระบายความร้อนของ QFN มีประโยชน์จาก stencil ที่หนากว่า (0.150mm ขึ้นไป) ในขณะที่ micro-BGA ทำงานได้ดีขึ้นกับ stencil ที่บางกว่า (0.100 ถึง 0.125mm) เมื่อทั้งสองใช้ stencil เดียวกัน การออกแบบต้องคำนึงถึงชิ้นส่วนที่มีข้อจำกัดมากกว่า ซึ่งมักเป็นการเลือกความหนา 0.125mm และชดเชยแผ่นระบายความร้อนของ QFN โดยลดขนาดของรูรับแสงบนมัน แม้ว่าจะหมายถึงการ deposit paste ที่น้อยลงบนแผ่นระบายความร้อน แต่ก็รับประกันประสิทธิภาพ BGA ที่ยอมรับได้ ทั้งการออกแบบที่ประสิทธิภาพความร้อนของ QFN เป็นสิ่งสำคัญอย่างยิ่ง อาจต้องใช้กระบวนการพิมพ์สองรอบด้วย stencil สองชิ้น

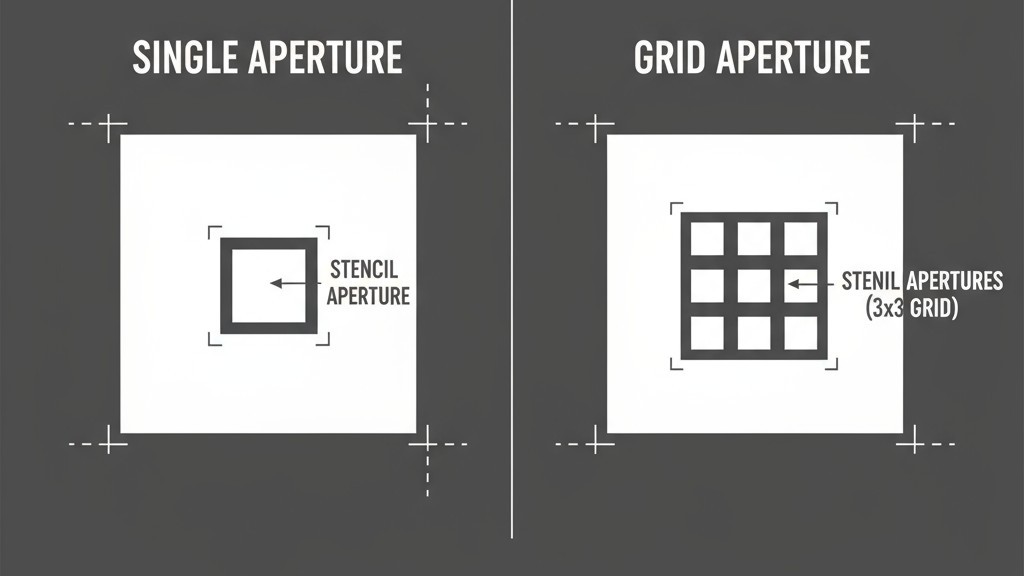

ช่องเปิดแผ่นความร้อนต้องมีการลดที่ตั้งใจไว้ แนวทางทั่วไปคือการลดขนาดพื้นที่ช่องเปิดแผ่นความร้อนของ QFN ให้เหลือ 50-80 เปอร์เซ็นต์ของแผ่นจริง ซึ่งป้องกันไม่ให้แพคเกจลอยบนซัลเฟอร์เกินในการรีฟลาว์ และอนุญาตให้ใช้รูปแบบช่องเปิดแยกเป็นตารางของช่องเปิดขนาดเล็กกว่าแทนหน้าต่างบานใหญ่ การใช้ตารางของช่องเปิดขนาด 1.0mm ของช่องเปิด 3×3 ช่วยเพิ่มการปล่อยหมึกและลดช่องว่างด้วยเส้นทางออกสำหรับฟลักซ์ที่ติดอยู่ โดยปกติแล้วแผ่นความร้อนขนาด 5mm อาจใช้ช่องเปิดในตาราง 3×3 ของช่องเปิดสี่เหลี่ยมจัตุรัส 1.0mm ให้ปริมาณบัดกรีที่เพียงพอ พร้อมรักษาการควบคุมกระบวนการ

คำแนะนำของเราคือการให้ความสำคัญกับ micro-BGA เลือกแม่พิมพ์ที่บางกว่าสำหรับความละเอียดในการพิมพ์ แล้วปรับปรุงการทำงานของแผ่นความร้อน QFN ผ่านการออกแบบ via-in-pad และการแบ่งแยกช่องเปิดอย่างระมัดระวัง วิธีนี้ช่วยลดการเชื่อมต่อ BGA ซึ่งเป็นข้อบกพร่องที่แก้ไขได้ยากที่สุด ในขณะเดียวกันก็ลดปริมาณบัดกรีในแผ่นความร้อนของ QFN ได้

ผ่านในแป้น: กฎที่ไม่สามารถต่อรองได้และข้อจำกัดเชิงปฏิบัติ

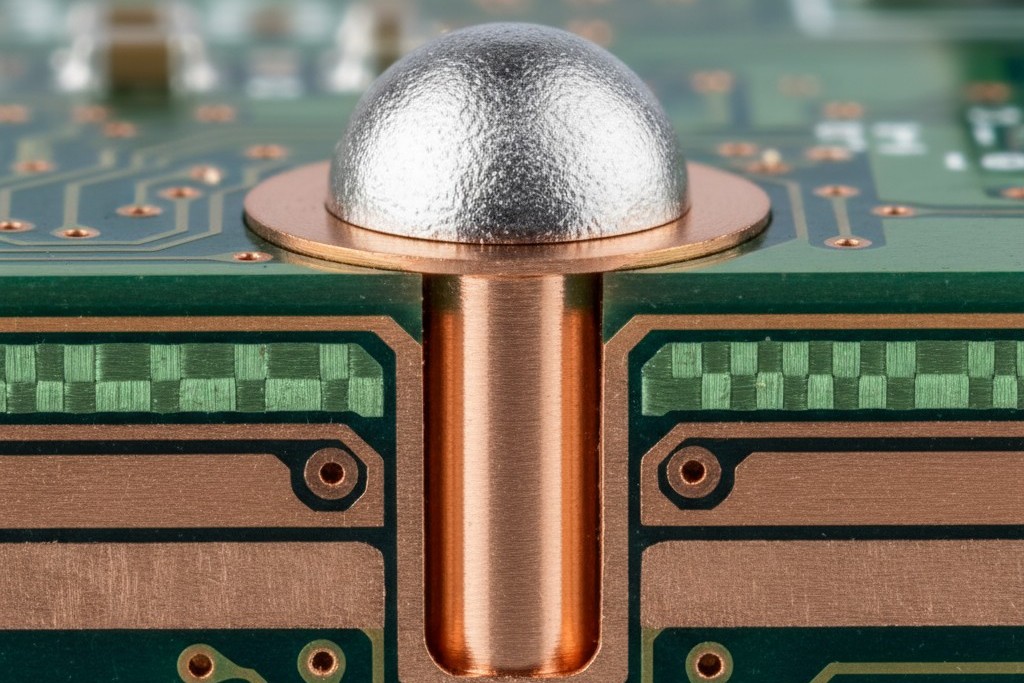

ผ่านในแผ่นชิ้นส่วนภายในบรรจุด้วยทองแดงและการปรับระดับ เป็นวิธีการที่เชื่อถือได้มากที่สุด

กระบวนการผ่านในแผ่นทองแดงและปรับระดับเป็นวิธีที่เชื่อถือได้ที่สุด ตรงนี้ ปลายช่องผ่านถูกชุบด้วยทองแดงจนเต็มอย่างสมบูรณ์ และพื้นผิวถูกเจียรให้เรียบ นี่เป็นการกำจัดเส้นทางการปล่อยก๊าซและป้องกันการซึมของบัดกรี ข้อกำหนดนี้ควรสื่อสารให้ชัดเจนต่อผู้ผลิต PCB รวมถึงเปอร์เซ็นต์การเติมเต็มที่ 95 เปอร์เซ็นต์ขึ้นไป และการเคลือบพื้นผิวที่ต้องการ ผู้ผลิตที่เชื่อถือได้จะรับรองกระบวนการนี้ตามมาตรฐาน IPC-4761 หรือ IPC-6012 ระดับ 3

การเติมเต็มด้วยวัสดุไม่นำไฟฟ้าคือทางเลือกที่ราคาถูกกว่า การปิดช่องผ่านด้วยองค์อีพ็อกซี่เพื่อปิดกั้นการปล่อยก๊าซ แต่ไม่ได้ป้องกันการซึมของบัดกรีได้ดีเท่ากับการเติมเต็มด้วยทองแดงเต็ม วิธีนี้อาจเป็นที่ยอมรับสำหรับแผ่นความร้อน QFN ในชุดประกอบระดับ 2 ที่ไม่ต้องการมากนัก แต่เป็นวิธีที่อ่อนแอกว่าสำหรับ micro-BGA ซึ่งงบประมาณปริมาณหมึกมีความจำกัดมากกว่า

เมื่อตัวผลิตไม่สามารถรับประกันการเติมเต็มของผ่านแบบเต็มได้

หากการเติมเต็มผ่านแบบเต็มไม่สามารถทำได้หรือไม่สะดวก จำเป็นต้องปรับแต่งการออกแบบ

- การปิดช่องผ่าน: การใช้แผ่นป้องกันบัดกรีครอบคลุมช่องเปิดของผ่านให้เป็นอุปสรรคบางส่วน การปิดด้านบนของแผงวงจรตรงใต้แผ่นเป็นวิธีที่มีประสิทธิภาพที่สุด แต่ขึ้นอยู่กับความแม่นยำในการลงทะเบียนของแผ่นป้องกันบัดกรี

- การเสียบ การใช้เทปที่ไม่เป็นสื่อนำไฟฟ้าเพื่ออุดช่องว่างใน via ดีกว่าการท tenting แต่ยังไม่เต็มที่ การอุดอาจไม่เรียบเสมอกัน ทำให้เกิดรอยหย่อมในพื้นผิว ซึ่งส่งผลต่อความสม่ำเสมอของการพิมพ์เทป - ความเสี่ยงสำคัญสำหรับไมโคร-BGA

- การยอมรับ Via เปิด: นี่เป็นทางเลือกสุดท้าย ใช้ได้เฉพาะโปรโตไทป์หรือ QFN ขนาดต่ำที่มีการรับได้ถึง 50 เปอร์เซ็นต์ของช่องว่างใน voiding ช่องว่างใน via เปิดในแผ่น micro-BGA เกือบไม่เคยยอมรับได้ เนื่องจากความเสี่ยงสูงของการสูญเสียบรรจุภัณฑ์โลหะ

Treat filled via-in-pad as the baseline requirement for any production design mixing these packages. Explore alternatives only when fabricator constraints are absolute and the risks are explicitly documented.

โซนห้ามเติมเต็ม: การวางแผนสำหรับความเป็นจริงในการผลิต

การเติมเต็มใต้ตัว BGA เป็นของเหลว epoxy ที่บรรจรอบๆ ช่วยเสริมความน่าเชื่อถือทางกลโดยการกระจายความเครียดไปทั่วจิ๊กซ์ซอห์ท โดยปกติไม่จำเป็นต้องใช้ สัญญาณว่าจะพบในแอพพลิเคชันที่มีการเปลี่ยนแปลงทางอุณหภูมิหรือช็อก เมื่อระบุไว้ แผนผังบอร์ดจะต้องรองรับกระบวนการพ่น

เข็มพ่นต้องมีระยะห่าง 1 ถึง 2 มม. จากขอบแพ็คเกจเพื่อการไหลที่สม่ำเสมอ ส่วนประกอบที่วางไว้ใกล้เกินไปจะขัดขวางเข็มหรือสร้างอุปสรรค ส่งผลให้เกิดช่องว่างและการปิดผนึกไม่สมบูรณ์ โซนห้ามวางนี้ต้องกำหนดล่วงหน้าในการวางผัง เนื่องจากการย้ายส่วนประกอบในภายหลังมักบังคับให้ต้องทำซ้ำ

ความสูงของส่วนประกอบในโซนนี้สำคัญเท่ากับการเว้นระยะทางด้านข้าง ส่วนประกอบที่สูงเป็นเหมือนเขื่อนกั้น ขัดขวางการไหลของเติมใต้แผ่น ควรรักษาพื้นที่เรียบและชัดเจนภายในโซนปลอดการวางชิ้นส่วน ควรไม่ให้ส่วนประกอบสูงเกินความสูงของ standoff ใน BGA (โดยปกติ 0.3 ถึง 0.5 มม.) สำหรับการออกแบบที่คาดว่าจะมีการซ่อมแซม โซนนี้ควรขยายเป็น 3 มม. หรือมากกว่า เพื่อให้สามารถเข้าถึงเครื่องมือถอดได้

ดีไซน์รางบอร์ดและแผงสำหรับประกอบ

รางบอร์ด, ขอบเขตที่ไม่ทำหน้าที่ของแผง PCB, เป็นอินเทอร์เฟซเชิงกลสำหรับอุปกรณ์ประกอบทั้งหมด รางที่มีขนาดเล็กเกินไปหรือออกแบบไม่ดีทำให้แผงบิดเบี้ยวระหว่างการพิมพ์หรือเคลื่อนเมื่อวาง ซึ่งส่งผลต่อผลผลิต

ความกว้างขั้นต่ำของรางสำหรับการประกอบ QFN และ micro-BGA ผสมกันควรอยู่ที่ 7 ถึง 10 มม. ต่อด้าน ซึ่งให้พื้นที่จับที่เพียงพอสำหรับสายพานลำเลียงและกลไกหนีบ รางที่แคบลงเพื่อเพิ่มจำนวนบอร์ดต่อแผงจะส่งผลให้เกิดการโก่งตัวในระหว่างการพิมพ์เทมเพลต แรงกดจากเทมเพลตที่หนักสามารถทำให้แผงโก่ง ทำให้เกิดการวางเทปไม่เสมอกัน การประหยัดจากรางที่แคบลงมักจะสูญเปล่าเนื่องจากผลผลิตลดลง สำหรับบอร์ดที่บางกว่า 1.6 มม. สามารถใช้บาร์เสริมชั่วคราวที่หนีบไว้กับรางในระหว่างพิมพ์เพื่อป้องกันการโก่งตัวนี้

รูเครื่องมือและเครื่องหมายอ้างอิงบนรางให้จุดอ้างอิงสำหรับระบบอัตโนมัติ การขีด V หรือการตัด tab สำหรับการตัดแผงก็มีผลต่อการออกแบบรางเช่นกัน การออกแบบผสมของ QFN และ micro-BGA มักได้รับประโยชน์จากการตัด tab เนื่องจากช่วยให้ส่วนประกอบที่มีจุดพิกัดละเอียดสามารถวางได้ใกล้ขอบบอร์ดเพื่อการนำสัญญาณที่ดีขึ้น

กลยุทธ์ฟิเดเชียล: ความถูกต้องผ่านวินัย

เครื่องหมายอ้างอิง, เครื่องหมายอ้างอิงทางแสงสำหรับเครื่องมือคีออนและวางตำแหน่ง ซึ่งกำหนดความถูกต้องของตำแหน่งโดยตรง สำหรับบอร์ดเหล่านี้ ที่ค่าความคลาดเคลื่อนวัดเป็นหลักสิบไมครอน กลยุทธ์เครื่องหมายอ้างอิงเป็นข้อกำหนดหลักในการออกแบบ ไม่ใช่ส่วนเสริม

เครื่องหมายอ้างอิงทั่วโลก ให้การลงทะเบียนระดับแผง สามแต้มที่ไม่เป็นเส้นตรงต้องวางอยู่บนรางบอร์ดให้ห่างกันมากที่สุด เพื่อให้ระบบวิสัยสามารถคำนวณตำแหน่ง การหมุน และความคลาดเคลื่อนของสเกล แต่ละเครื่องหมายอ้างอิงทั่วโลกจะต้องมีโซนกันไว้รอบๆ เป็นบริเวณรัศมี 3 ถึง 5 มม. ปลอดจากคุณลักษณะใดๆ ที่อาจทำให้ระบบวิสัยสับสน

เครื่องหมายอ้างอิงภายใน จำเป็นสำหรับแต่ละ micro-BGA และแนะนำอย่างยิ่งสำหรับ QFN ที่มีจุดพิกัดละเอียด เนื่องจากให้การลงทะเบียนระดับชิ้นส่วน ซึ่งแก้ไขการบิดตัวของบอร์ดภายใน สำหรับ micro-BGA สองเครื่องหมายอ้างอิงในแนวทแยงซ้าย-ขวา โดยวางภายใน 10 ถึง 15 มม. จากขอบของมัน ให้ความแม่นยำสูงสุด

จุดอ้างอิงแบบมาตรฐานคือวงกลมทองแดงเปล่าเส้นผ่านศูนย์กลาง 1 มม. ซึ่งอยู่ในช่องเปิดของแผ่นสติกเกอร์ต้อลวดลายวงกลม 2 มม. ซึ่งช่วยให้กล้องวิชั่นจดจำได้ดี ในการจัด Layout ที่แน่นหนาซึ่งระยะห่างในอุดมคติอาจเป็นไปไม่ได้ ระยะห่างสามารถลดลงเป็นขั้นต่ำ 5 มม. ได้เป็นทางเลือกสุดท้าย แผ่นคอร์นอร์ทรากขนาดใหญ่ของ QFN หรือแผ่นบอร์ด BGA ที่มุม อาจถูกกำหนดให้เป็นเป้าหมายจุดอ้างอิง แต่เป็นกลยุทธ์ที่มีความเสี่ยงสูง

ประตูสุดท้าย: การตรวจสอบ DFM ก่อนพิมพ์เทปออก

การตรวจสอบเชิงระบบของ 5 พื้นที่สำคัญนี้ก่อนการพิมพ์เป็นโอกาสสุดท้ายในการจับข้อผิดพลาด

การตรวจสอบควรเริ่มต้นด้วยการทบทวนโดยเพื่อนร่วมงานโดยเน้นไปที่พื้นที่เสี่ยงสูงเหล่านี้ ซอฟต์แวร์อัตโนมัติ FDM สามารถบ่งชี้ปัญหาได้บางอย่าง แต่ไม่สามารถประเมินผลการเลือกออกแบบรูใน paste หรือการเลือก via-in-pad ที่ละเอียดอ่อนได้ การตัดสินใจของมนุษย์จึงเป็นสิ่งสำคัญ ตามด้วยการปรึกษากับผู้ผลิตและโรงประกอบที่วางแผนไว้ การแบ่งปันข้อมูลของคุณช่วยให้พวกเขาระบุความเสี่ยงเฉพาะกระบวนการก่อนที่การออกแบบจะถูกล็อคไว้

รายการตรวจสอบก่อนพิมพ์ของคุณต้องรวมถึง:

- ช่องว่างแม่พิมพ์: ข้อมูลที่ส่งออกและตรวจสอบเพื่อให้แน่ใจว่าอัตราส่วนพื้นที่ถูกต้องในแผ่น micro-BGA ทั้งหมดและการลดขนาดที่เหมาะสมบนแผ่นความร้อน QFN

- via-in-pad: สเปกชิพที่บันทึกอย่างชัดเจนในบันทึกการผลิต รวมถึงวิธีเติมและเกณฑ์การรับรอง

- พื้นที่ห้ามเติม: โซนได้รับการยืนยันสำหรับ micro-BGA ทุกตัว โดยไม่มีส่วนประกอบใดละเมิดช่องว่าง

- รางบอร์ด: ความกว้างได้รับการยืนยันว่าเป็นไปตามขนาดขั้นต่ำสำหรับความแข็งแรงของแผง

- จุดอ้างอิง: การวางตำแหน่งทั้งในและนอก สำหรับขนาด, ระยะห่าง และพื้นที่กัน

- หน้ากากตะกั่วบัดกรี: ระยะห่างบนแผ่นบัดกรี micro-BGA ที่ยืนยันว่าไม่ใช่กำหนดด้วยหน้ากากบัดกรี (NSMD).

- การตัดแผ่น: วิธีและระยะห่างของขอบที่ตรวจสอบแล้วเพื่อป้องกันความเสียหายของส่วนประกอบ.

การทำให้เสร็จสิ้นประตูนี้เปลี่ยน DFM จากเป้าหมายเชิงนามธรรมเป็นผลลัพธ์ที่สามารถวัดได้ มันคือความแตกต่างระหว่างการสร้างที่ราบรื่นครั้งแรกและการรีสปินที่มีค่าใช้จ่ายสูง.