EMS PCBA เป็นส่วนสำคัญของอุตสาหกรรมอิเล็กทรอนิกส์ ซึ่งมีบทบาทสำคัญในการผลิตอุปกรณ์อิเล็กทรอนิกส์หลากหลาย ตั้งแต่ผลิตภัณฑ์ผู้บริโภคในชีวิตประจำวัน ไปจนถึงระบบอุตสาหกรรมและอวกาศ บทความนี้ให้ภาพรวมที่ครอบคลุมของ EMS PCBA โดยสำรวจคำจำกัดความ กระบวนการผลิต เทคโนโลยีขั้นสูง วิธีการทดสอบ และเทคนิคการวิเคราะห์ความล้มเหลว ไม่ว่าคุณจะเป็นมือใหม่ในโลกของอิเล็กทรอนิกส์หรือเป็นนักวิจัยที่มีประสบการณ์ คู่มือนี้จะให้ข้อมูลเชิงลึกอันมีค่าในสาขาที่สำคัญนี้

EMS คืออะไร

EMS ย่อมาจาก Electronics Manufacturing Services บริษัท EMS เป็นพันธมิตรเบื้องหลังสำหรับบริษัทที่ออกแบบและขายผลิตภัณฑ์อิเล็กทรอนิกส์ ซึ่งรู้จักกันในชื่อผู้ผลิตอุปกรณ์ดั้งเดิม (OEMs) ผู้ให้บริการ EMS เหล่านี้นำเสนอบริการหลากหลาย รวมถึงการออกแบบ การผลิต การทดสอบ และแม้แต่การจัดการซัพพลายเชนสำหรับชิ้นส่วนและการประกอบอิเล็กทรอนิกส์

ลองนึกภาพแบบนี้: OEM อาจมีแนวคิดสำหรับสมาร์ทโฟนใหม่ที่ปฏิวัติวงการ แต่พวกเขาอาจไม่มีโรงงานหรือความเชี่ยวชาญในการสร้างมันจริง ๆ นั่นคือจุดที่บริษัท EMS เข้ามามีบทบาท พวกเขามีอุปกรณ์เฉพาะทาง ทีมงานที่มีทักษะ และความรู้ในอุตสาหกรรมเพื่อเปลี่ยนแนวคิดสมาร์ทโฟนนี้ให้เป็นจริง

บริษัท EMS สามารถมีขนาดตั้งแต่บริษัทขนาดเล็กที่เชี่ยวชาญในตลาดเฉพาะ ไปจนถึงบริษัทข้ามชาติขนาดใหญ่ที่มีความสามารถมากมาย

นี่คือบริการหลักบางส่วนที่ผู้ให้บริการ EMS เสนอบริการ:

- การแนะนำผลิตภัณฑ์ใหม่ (NPI): ช่วย OEM นำผลิตภัณฑ์ใหม่เข้าสู่ตลาดอย่างรวดเร็วและมีประสิทธิภาพ

- การประกอบบอร์ดวงจรพิมพ์ (PCBA): บริการหลักของการประกอบชิ้นส่วนอิเล็กทรอนิกส์บนบอร์ดวงจรพิมพ์

- การประกอบกล่องและการบูรณาการระบบ: การประกอบ PCBAs เข้ากับผลิตภัณฑ์หรือระบบสมบูรณ์

- การจัดการซัพพลายเชน: การจัดหาและบริหารชิ้นส่วนที่จำเป็นสำหรับการผลิต

- การทดสอบและการประกันคุณภาพ: รับประกันคุณภาพและความน่าเชื่อถือของผลิตภัณฑ์

- บริการหลังการขาย: ให้บริการซ่อมบำรุง การปรับปรุงใหม่ และบริการอื่น ๆ หลังจากที่ขายสินค้าแล้ว

โดยการร่วมมือกับผู้ให้บริการ EMS ผู้ผลิตอุปกรณ์เดิม (OEMs) สามารถมุ่งเน้นไปที่ความสามารถหลัก เช่น การพัฒนาผลิตภัณฑ์และการตลาด ในขณะที่ปล่อยให้ผู้เชี่ยวชาญจัดการกับความซับซ้อนของการผลิต

PCBA คืออะไร

PCBA ย่อมาจาก Printed Circuit Board Assembly โดยง่ายแล้ว PCBA คือหัวใจของอุปกรณ์อิเล็กทรอนิกส์ส่วนใหญ่ เป็นการประกอบอิเล็กทรอนิกส์ที่สมบูรณ์ ซึ่งประกอบด้วยแผงวงจรพิมพ์ (PCB) พร้อมชิ้นส่วนอิเล็กทรอนิกส์ที่บัดกรีเข้าด้วยกันอย่างครบถ้วน PCB ทำหน้าที่เป็นฐานราก ให้การสนับสนุนทางกลและเส้นทางไฟฟ้าที่ช่วยให้ชิ้นส่วนสื่อสารและทำงานร่วมกันได้

จินตนาการว่า PCB เป็นโครงกระดูกและระบบประสาทของอุปกรณ์อิเล็กทรอนิกส์ มันให้โครงสร้างและการเชื่อมต่อ ในขณะที่ชิ้นส่วนต่าง ๆ ก็เหมือนอวัยวะที่ทำหน้าที่เฉพาะตัว ร่วมกันแล้วพวกเขาสร้าง PCBA ซึ่งรับผิดชอบต่อการทำงานโดยรวมและการเชื่อมต่อของอุปกรณ์

ประเภทของ PCBA

มีหลายประเภทของ PCBA แต่ละประเภทมีลักษณะเฉพาะและการใช้งานที่แตกต่างกัน:

- แผงวงจรพิมพ์แข็ง: เป็นประเภทที่พบมากที่สุดของ PCB ทำจากวัสดุฐานที่แข็งแรงและไม่ยืดหยุ่น เช่น FR-4 (วัสดุผสมที่ทำจากผ้ากราฟไฟเบอร์ถักทอเคลือบด้วยเรซินอีพ็อกซี่) ใช้ในงานหลากหลาย ตั้งแต่เครื่องใช้ธรรมดาอย่างรีโมทคอนโทรล ไปจนถึงระบบซับซ้อนอย่างเมนบอร์ดคอมพิวเตอร์

- แผงวงจรพิมพ์แบบยืดหยุ่น: ตามชื่อที่บอก แผงวงจรพิมพ์เหล่านี้ทำจากวัสดุฐานที่ยืดหยุ่น เช่น โพลิไอไดด์ ซึ่งอนุญาตให้โค้งงอหรือพับได้ ทำให้เหมาะสำหรับงานที่มีพื้นที่จำกัด หรือเมื่อแผงวงจรต้องปรับให้เข้ากับพื้นผิวโค้ง คุณจะพบแผงวงจรพิมพ์แบบยืดหยุ่นในอุปกรณ์สวมใส่ เช่น สมาร์ทวอทช์ ฝังในอุปกรณ์ทางการแพทย์ และแม้แต่ในอิเล็กทรอนิกส์ซับซ้อนของรถยนต์รุ่นใหม่

- แผงวงจรพิมพ์แบบแข็ง-ยืดหยุ่น: แผงวงจรพิมพ์เหล่านี้ผสมผสานข้อดีของทั้งสองแบบ โดยมีส่วนแข็งสำหรับติดตั้งชิ้นส่วน และส่วนยืดหยุ่นสำหรับเชื่อมต่อกัน ซึ่งให้ความยืดหยุ่นในการออกแบบมากขึ้น และสามารถลดความจำเป็นในการใช้ตัวเชื่อมต่อและสายเคเบิล ทำให้ระบบโดยรวมมีขนาดกะทัดรัดและเชื่อถือได้มากขึ้น แผงวงจรพิมพ์แบบแข็ง-ยืดหยุ่นมักใช้ในงานที่ต้องการความทนทานสูง เช่น อวกาศและอุปกรณ์ทางการแพทย์ ซึ่งทั้งความแข็งแรงและความยืดหยุ่นเป็นสิ่งสำคัญ

- แผ่น PCB ความถี่สูง: แผ่น PCB ความถี่สูงเหล่านี้ออกแบบมาเพื่อทำงานในความถี่สูง เช่นเดียวกับที่ใช้ในวิทยุความถี่ (RF) และไมโครเวฟ พวกเขาต้องการวัสดุพื้นฐานและกระบวนการผลิตเฉพาะทางเพื่อช่วยลดการสูญเสียสัญญาณและการรบกวน แผ่น PCB ความถี่สูงเป็นสิ่งจำเป็นสำหรับการสื่อสารไร้สาย ระบบเรดาร์ และการสื่อสารดาวเทียม

- แผ่น PCB ที่มีพื้นผิวอะลูมิเนียม: แผ่น PCB เหล่านี้ใช้วัสดุพื้นฐานเป็นอะลูมิเนียมเพื่อให้การระบายความร้อนที่ดีเยี่ยม พวกเขาเหมาะอย่างยิ่งสำหรับการใช้งานที่ต้องใช้พลังงานสูง ซึ่งการจัดการความร้อนเป็นสิ่งสำคัญ เช่น การติดตั้งไฟ LED แหล่งจ่ายไฟ และวงจรควบคุมมอเตอร์ วัสดุพื้นฐานอะลูมิเนียมช่วยถ่ายเทความร้อนออกจากส่วนประกอบที่สร้างความร้อนอย่างมีประสิทธิภาพ เพื่อให้แน่ใจว่าการทำงานเป็นไปอย่างเชื่อถือได้

EMS PCBA คืออะไร

EMS PCBA หมายถึงบริการเฉพาะทางที่ให้โดยบริษัทผู้ให้บริการการผลิตอิเล็กทรอนิกส์ (EMS) สำหรับการออกแบบ การผลิต และการทดสอบชุดวงจรพิมพ์ (PCBAs) โดยพื้นฐานแล้ว ผู้ให้บริการ EMS เสนอโซลูชันแบบครบวงจรสำหรับ PCBA ซึ่งดูแลทุกขั้นตอนตั้งแต่ต้นจนจบ ซึ่งช่วยให้ผู้ผลิตอุปกรณ์ดั้งเดิม (OEMs) สามารถจ้างผลิต PCBA ภายนอกและมุ่งเน้นในด้านอื่น ๆ ของธุรกิจ เช่น การพัฒนาผลิตภัณฑ์และการตลาด

EMS PCBA เป็นสาขาเฉพาะในกลุ่มบริการการผลิตอิเล็กทรอนิกส์ที่กว้างขึ้น ซึ่งต้องการความเชี่ยวชาญในหลายด้าน รวมถึงการออกแบบวงจร การเลือกส่วนประกอบ การวางผัง PCB กระบวนการประกอบ วิธีการทดสอบ และการควบคุมคุณภาพ

ประโยชน์ของการใช้บริการ EMS PCBA

ทำไมบริษัทจึงเลือกจ้างผลิต PCBA ของตนให้กับผู้ให้บริการ EMS? มีเหตุผลที่น่าสนใจหลายประการ:

- การประหยัดต้นทุน: ผู้ให้บริการ EMS มักสามารถผลิต PCBAs ได้ในต้นทุนที่ต่ำกว่าที่ OEM ทำได้ในองค์กรของตนเอง ซึ่งเป็นผลมาจากขนาดของการผลิต – บริษัท EMS ซื้อชิ้นส่วนและวัสดุในปริมาณมาก ทำให้สามารถต่อรองราคาที่ดีกว่าได้ พวกเขายังมีขั้นตอนการผลิตที่ได้รับการปรับปรุงอย่างสูง ซึ่งช่วยลดของเสียและลดต้นทุนแรงงาน

- การรับประกันคุณภาพ: ผู้ให้บริการ EMS ที่มีชื่อเสียงมีระบบการจัดการคุณภาพที่เข้มงวด ซึ่งมักได้รับการรับรองตามมาตรฐานสากล เช่น ISO 9001 ซึ่งรับประกันว่า PCBAs ที่พวกเขาผลิตมีคุณภาพและความน่าเชื่อถือสูงสุด พวกเขายังมีความสามารถในการทดสอบอย่างกว้างขวางเพื่อระบุและกำจัดข้อบกพร่องก่อนที่ผลิตภัณฑ์จะถึงมือลูกค้า

- ความสามารถในการปรับขนาด: ผู้ให้บริการ EMS เสนอความยืดหยุ่นในการปรับขนาดการผลิตขึ้นหรือลงเพื่อให้สอดคล้องกับความต้องการที่เปลี่ยนแปลง ซึ่งเป็นสิ่งสำคัญโดยเฉพาะสำหรับ OEM ที่ประสบกับความผันผวนตามฤดูกาลหรือกำลังเปิดตัวผลิตภัณฑ์ใหม่ที่มีความต้องการตลาดไม่แน่นอน

- การเข้าถึงความเชี่ยวชาญและเทคโนโลยี: บริษัท EMS เชี่ยวชาญด้านการผลิตและทดสอบ PCBA พวกเขามีความรู้ลึกซึ้งเกี่ยวกับเทคโนโลยี วัสดุ และกระบวนการล่าสุด พวกเขายังลงทุนอย่างมากในอุปกรณ์การผลิตที่ล้ำสมัย ซึ่งอาจมีราคาสูงเกินกว่าที่ OEM รายบุคคลจะซื้อได้

- เวลาสู่ตลาดที่รวดเร็วขึ้น: โดยการร่วมมือกับผู้ให้บริการ EMS OEMs สามารถลดเวลาที่ใช้ในการนำผลิตภัณฑ์ใหม่เข้าสู่ตลาดได้อย่างมีนัยสำคัญ บริษัท EMS สามารถปรับปรุงกระบวนการผลิต PCBA และมักจะให้การสนับสนุนด้านการออกแบบเพื่อการผลิต (DFM) เพื่อเพิ่มประสิทธิภาพในการออกแบบ PCBA สำหรับการผลิตที่มีประสิทธิภาพ

การใช้งานทั่วไปของ EMS PCBA

EMS PCBA มีบทบาทสำคัญในอุตสาหกรรมหลากหลาย รวมถึง:

- อิเล็กทรอนิกส์สำหรับผู้บริโภค: นี่อาจเป็นการใช้งานที่เห็นได้ชัดเจนที่สุดของ EMS PCBA ตั้งแต่สมาร์ทโฟนและแท็บเล็ต ไปจนถึงแล็ปท็อป โทรทัศน์ คอนโซลเกม และอุปกรณ์สมาร์ทโฮม บริษัท EMS รับผิดชอบในการผลิต PCBAs ที่เป็นพลังงานให้กับอุปกรณ์เหล่านี้ในชีวิตประจำวัน

- ยานยนต์: อุตสาหกรรมยานยนต์พึ่งพาอิเล็กทรอนิกส์ที่ซับซ้อนมากขึ้นสำหรับฟังก์ชันต่าง ๆ รวมถึงหน่วยควบคุมเครื่องยนต์ (ECUs) ระบบความบันเทิงในรถยนต์ ระบบช่วยเหลือผู้ขับขี่ขั้นสูง (ADAS) และอิเล็กทรอนิกส์ตัวถัง PCBAs สำหรับยานยนต์เป็นสิ่งจำเป็นสำหรับการผลิตชิ้นส่วนที่ซับซ้อนและมีความปลอดภัยสูงเหล่านี้

- อุปกรณ์ทางการแพทย์: อุตสาหกรรมอุปกรณ์ทางการแพทย์มีข้อกำหนดด้านคุณภาพและความน่าเชื่อถือที่เข้มงวด ทำให้ EMS PCBA เป็นส่วนสำคัญของกระบวนการผลิต บริษัท EMS ผลิต PCBAs สำหรับอุปกรณ์ทางการแพทย์หลากหลาย รวมถึงระบบเฝ้าระวังผู้ป่วย อุปกรณ์วินิจฉัย ระบบภาพ และแม้แต่ชิ้นส่วนฝังตัว

- อุปกรณ์อุตสาหกรรม: อุปกรณ์อุตสาหกรรม เช่น ตัวควบคุมลอจิกโปรแกรม (PLCs) ไดรฟ์มอเตอร์ เซ็นเซอร์ และหุ่นยนต์ พึ่งพา PCBAs ที่แข็งแรงและเชื่อถือได้อย่างมาก ผู้ให้บริการ EMS มีบทบาทสำคัญในการผลิตชิ้นส่วนเหล่านี้ เพื่อให้แน่ใจว่าสามารถทนต่อสภาพแวดล้อมการทำงานที่รุนแรงซึ่งมักพบในสภาพแวดล้อมอุตสาหกรรม

- อวกาศและการป้องกัน: อุตสาหกรรมการบินและอวกาศและการป้องกันมีความต้องการที่เข้มงวดมากสำหรับระบบอิเล็กทรอนิกส์ของพวกเขา EMS PCBA ถูกใช้เพื่อผลิตอุปกรณ์อวาโนics ระบบสื่อสาร ระบบเรดาร์ ระบบนำทางจรวด และส่วนประกอบสำคัญอื่น ๆ ที่ต้องทำงานได้อย่างเชื่อถือได้ในสภาพแวดล้อมที่รุนแรง

ส่วนประกอบสำคัญของ PCBA

PCBA ประกอบด้วยส่วนประกอบต่าง ๆ ซึ่งแต่ละชิ้นมีบทบาทเฉพาะในความสามารถในการทำงานโดยรวมของแอสเซมบลี ส่วนประกอบเหล่านี้สามารถแบ่งออกเป็นสี่ประเภทหลัก:

แผ่นวงจรพิมพ์ (PCB)

PCB เป็นฐานของ PCBA ซึ่งให้การสนับสนุนทางกลและการเชื่อมต่อทางไฟฟ้าสำหรับส่วนประกอบอื่น ๆ ทั้งหมด มันเป็นโครงสร้างหลายชั้นที่ประกอบด้วยวัสดุฉนวน (เช่น FR-4 ซึ่งเป็นวัสดุคอมโพสิตที่ทำจากผ้ากราฟไฟเบอร์กลาสที่เคลือบด้วยเรซินอีพ็อกซี่) พร้อมร่องรอยทองแดงที่แกะสลักบนพื้นผิว ร่องรอยทองแดงเหล่านี้สร้างเส้นทางนำไฟฟ้าที่เชื่อมต่อส่วนประกอบต่าง ๆ ทำให้สัญญาณไฟฟ้าไหลผ่านได้

PCB อาจเป็นแบบด้านเดียว (มีร่องรอยทองแดงด้านหนึ่ง) แบบสองด้าน (มีร่องรอยทองแดงทั้งสองด้าน) หรือแบบหลายชั้น (มีหลายชั้นของร่องรอยทองแดงและวัสดุฉนวนซ้อนกัน) ความซับซ้อนของ PCB ขึ้นอยู่กับความซับซ้อนของวงจรที่รองรับ

- ข้อพิจารณาด้านวิทยาศาสตร์วัสดุ: การเลือกวัสดุพื้นฐานของ PCB เป็นสิ่งสำคัญสำหรับประสิทธิภาพและความน่าเชื่อถือของ PCBA ปัจจัยหลายอย่างต้องพิจารณา รวมถึง:

- ค่าคงที่ฉนวน (Dk): คุณสมบัตินี้ส่งผลต่อความเร็วที่สัญญาณไฟฟ้าแพร่กระจายผ่าน PCB และยังมีอิทธิพลต่อความต้านทานของร่องรอย

- ค่าความสูญเสีย (Df): คุณสมบัตินี้กำหนดปริมาณการสูญเสียสัญญาณที่เกิดขึ้นในความถี่สูง ค่าความสูญเสียต่ำเป็นที่ต้องการสำหรับการใช้งานความถี่สูง

- สัมประสิทธิ์การขยายตัวทางความร้อน (CTE): คุณสมบัตินี้อธิบายว่ามีการขยายหรือหดตัวของ PCB เท่าใดเมื่ออุณหภูมิเปลี่ยนแปลง การจับคู่ CTE ของวัสดุ PCB กับ CTE ของส่วนประกอบเป็นสิ่งสำคัญเพื่อป้องกันความเครียดทางกลและความล้มเหลวที่อาจเกิดขึ้น

- อุณหภูมิเปลี่ยนสถานะของแก้ว (Tg): นี่คืออุณหภูมิที่แผ่น PCB เปลี่ยนจากสถานะแก้วแข็งเป็นสถานะยืดหยุ่นนุ่มนวลมากขึ้น ค่าความร้อน Tg ที่สูงกว่ามักเป็นที่นิยมสำหรับการใช้งานที่เกี่ยวข้องกับอุณหภูมิสูง

ส่วนประกอบที่ใช้งาน

ส่วนประกอบที่ทำงานเป็นหัวใจของ PCBA พวกมันสามารถขยายสัญญาณไฟฟ้าหรือสวิตช์สัญญาณไฟฟ้า ทำให้วงจรสามารถทำงานซับซ้อนได้ ตัวอย่างของส่วนประกอบที่ทำงานได้แก่:

- วงจรรวม (ICs): นี่คือวงจรอิเล็กทรอนิกส์ขนาดจิ๋วที่ประกอบด้วยทรานซิสเตอร์ ตัวต้านทาน และส่วนประกอบอื่น ๆ ที่สร้างบนชิปเซมิคอนดักเตอร์เดียว ตัวอย่างเช่น ไมโครโปรเซสเซอร์ ชิปหน่วยความจำ ตัวแปลงอนาล็อกเป็นดิจิทัล (ADC) และตัวแปลงดิจิทัลเป็นอนาล็อก (DAC)

- ทรานซิสเตอร์: นี่คืออุปกรณ์เซมิคอนดักเตอร์ที่สามารถขยายสัญญาณไฟฟ้าหรือสวิตช์สัญญาณไฟฟ้า มีสองประเภทหลักคือ ทรานซิสเตอร์แบบไบโพลา (BJT) และทรานซิสเตอร์แบบฟิลด์เอฟเฟกต์ (FET)

- ไดโอด: นี่คืออุปกรณ์เซมิคอนดักเตอร์สองขา ที่อนุญาตให้กระแสไหลในทิศทางเดียวเท่านั้น ตัวอย่างเช่น ไดโอดเรกทิฟายเออร์ (ใช้แปลงไฟฟ้ากระแสสลับเป็นตรง), ไดโอดซีนเนอร์ (ใช้สำหรับควบคุมแรงดัน), และไดโอดเปล่งแสง (LED)

ส่วนประกอบพาสซีฟ

ส่วนประกอบพาสซีฟ แตกต่างจากส่วนประกอบที่ทำงานได้ตรงที่ไม่สามารถขยายสัญญาณไฟฟ้าหรือสวิตช์สัญญาณไฟฟ้าได้ อย่างไรก็ตาม พวกมันมีบทบาทสำคัญในการเก็บหรือปล่อยพลังงานในวงจร ตัวอย่างเช่น:

- ตัวต้านทาน: ส่วนประกอบเหล่านี้ใช้เพื่อจำกัดการไหลของกระแสในวงจร

- ตัวเก็บประจุ: ส่วนประกอบเหล่านี้เก็บประจุไฟฟ้าและมักใช้สำหรับการกรอง การตั้งเวลา และการเก็บพลังงาน

- ตัวเหนี่ยวนำ: ส่วนประกอบเหล่านี้เก็บพลังงานในสนามแม่เหล็กและมักใช้ในวงกรองและตัวสั่นสะเทือน

ชิ้นส่วนกลไก

ชิ้นส่วนกลไกให้การสนับสนุนกลไก การเชื่อมต่อ หรือฟังก์ชันอื่นๆ ที่ไม่ใช่ไฟฟ้าภายใน PCBA ตัวอย่างเช่น:

- ตัวเชื่อมต่อ: ชิ้นส่วนเหล่านี้อนุญาตให้เชื่อมต่อสายเคเบิลภายนอกหรืออุปกรณ์กับ PCBA ได้

- สวิตช์: ชิ้นส่วนเหล่านี้อนุญาตให้ควบคุมวงจรไฟฟ้าด้วยมือ

- ซิงค์ระบายความร้อน: ชิ้นส่วนเหล่านี้ออกแบบมาเพื่อระบายความร้อนที่เกิดจากชิ้นส่วนที่ทำงาน เช่น ทรานซิสเตอร์พลังงานและไอซี ช่วยป้องกันไม่ให้เครื่องร้อนเกินไปและรับประกันการทำงานที่เชื่อถือได้ของ PCBA

กระบวนการผลิต PCBA

กระบวนการผลิต PCBA เป็นกระบวนการที่ซับซ้อนและหลายขั้นตอน ซึ่งประกอบด้วยหลายขั้นตอนสำคัญ ตั้งแต่การออกแบบเบื้องต้นจนถึงการประกอบและทดสอบขั้นสุดท้าย มาดูแต่ละขั้นตอนอย่างละเอียด:

การออกแบบและวิศวกรรม

การเดินทางของ PCBA เริ่มต้นด้วยขั้นตอนการออกแบบและวิศวกรรม ซึ่งเป็นจุดที่สร้างแบบแปลนของวงจรอิเล็กทรอนิกส์ขึ้นมา เลือกชิ้นส่วน และออกแบบเค้าโครงทางกายภาพของ PCB

- การจับภาพแผนผัง: ขั้นตอนแรกคือการสร้างแผนผังวงจร ซึ่งเป็นภาพกราฟิกของวงจรอิเล็กทรอนิกส์ แผนผังแสดงชิ้นส่วนทั้งหมดที่จะใช้ในวงจรและวิธีเชื่อมต่อกัน ซอฟต์แวร์อัตโนมัติด้านการออกแบบอิเล็กทรอนิกส์ (EDA) ถูกใช้เพื่อวัตถุประสงค์นี้ คุณเคยสงสัยไหมว่านักวิศวกรแปลความคิดวงจรซับซ้อนเป็นภาพแสดงผลอย่างไร? นี่คือสิ่งที่การจับภาพแผนผังทำ

- การเลือกชิ้นส่วน: เมื่อแผนภาพเสร็จสมบูรณ์ ขั้นตอนถัดไปคือการเลือกส่วนประกอบเฉพาะที่จะใช้บน PCBA ซึ่งเกี่ยวข้องกับการพิจารณาปัจจัยต่าง ๆ เช่น ลักษณะไฟฟ้าของส่วนประกอบ (เช่น แรงดันไฟฟ้า กระแสไฟฟ้า และกำลังไฟฟ้า) ความต้องการด้านประสิทธิภาพ ความพร้อมใช้งาน และต้นทุน

- การวางผัง PCB: การวางผัง PCB คือการออกแบบทางกายภาพของแผ่นวงจรพิมพ์ ซึ่งกำหนดตำแหน่งของส่วนประกอบบนแผ่นและเส้นทางของรอยต่อทองแดงที่เชื่อมต่อกัน นี่เป็นขั้นตอนสำคัญที่ต้องพิจารณาอย่างรอบคอบเกี่ยวกับความสมบูรณ์ของสัญญาณ การจัดการความร้อน และความสามารถในการผลิต

- การออกแบบเพื่อความสามารถในการผลิต (DFM): ตลอดระยะเวลาการออกแบบ วิศวกรจะนำหลักการ DFM ไปใช้เพื่อให้แน่ใจว่า PCBA สามารถผลิตได้อย่างมีประสิทธิภาพและเชื่อถือได้ DFM เกี่ยวข้องกับการปรับปรุงการออกแบบเพื่อ ลดต้นทุนการผลิต ลดความเสี่ยงของข้อบกพร่อง และปรับปรุงคุณภาพโดยรวมของ PCBA

ต้นแบบ

ก่อนที่จะเข้าสู่การผลิตจำนวนมาก จำเป็นต้องสร้างและทดสอบต้นแบบของ PCBA การสร้างต้นแบบช่วยให้วิศวกรสามารถตรวจสอบการออกแบบ ระบุปัญหาที่อาจเกิดขึ้น และปรับเปลี่ยนตามความจำเป็นก่อนที่จะดำเนินการผลิตในเชิงพาณิชย์

การสร้างต้นแบบโดยทั่วไปเกี่ยวข้องกับการผลิต PCBA จำนวนเล็กน้อยโดยใช้กระบวนการเดียวกันกับที่จะใช้ในการผลิตจำนวนมาก ต้นแบบเหล่านี้จะถูกนำไปทดสอบอย่างเข้มงวดเพื่อให้แน่ใจว่าตรงตามข้อกำหนดและความต้องการด้านประสิทธิภาพ

การจัดหาวัสดุ

เมื่อการออกแบบเสร็จสมบูรณ์และต้นแบบได้รับการรับรอง ขั้นตอนถัดไปคือการจัดหาวัสดุทั้งหมดที่จำเป็นสำหรับการผลิต PCBA ซึ่งรวมถึง PCB เอง ส่วนประกอบอิเล็กทรอนิกส์ (เชิงรุก เชิงรับ และกลไก) และวัสดุอื่น ๆ เช่น ตะเข็บบัดกรีและฟลักซ์

ผู้ให้บริการ EMS มักมีความสัมพันธ์กับเครือข่ายซัพพลายเออร์เพื่อให้แน่ใจว่ามีการจัดหาวัสดุคุณภาพสูงอย่างเชื่อถือได้

- การจัดการซัพพลายเชน: การบริหารจัดการซัพพลายเชนอย่างมีประสิทธิภาพเป็นสิ่งสำคัญเพื่อให้แน่ใจว่าวัสดุพร้อมใช้งานเมื่อจำเป็นและในราคาที่เหมาะสม ซึ่งรวมถึงการคาดการณ์ความต้องการ การจัดการระดับสินค้าคงคลัง และการประสานงานกับซัพพลายเออร์เพื่อให้การส่งมอบเป็นไปตามกำหนดเวลา

การประกอบ SMT

Surface Mount Technology (SMT) เป็นวิธีที่ใช้กันอย่างแพร่หลายที่สุดในการประกอบ PCBA ในการผลิตอิเล็กทรอนิกส์สมัยใหม่ ใน SMT ส่วนประกอบจะถูกติดตั้งโดยตรงบนพื้นผิวของ PCB แทนที่จะใส่ผ่านรูเหมือนในกระบวนการประกอบแบบผ่านรูแบบดั้งเดิม

นี่คือขั้นตอนสำคัญที่เกี่ยวข้องในกระบวนการประกอบ SMT:

- การพิมพ์ตะเข็บบัดกรี: ขั้นตอนแรกคือการทาแผ่นบัดกรีบนแผ่น PCB ที่จะติดตั้งชิ้นส่วน ซึ่งโดยทั่วไปจะใช้แม่พิมพ์ซึ่งเป็นแผ่นโลหะบางที่มีช่องเปิดตรงกับตำแหน่งของแผ่นบัดกรี เครื่องมือที่ใช้ในการกดแผ่นบัดกรีผ่านช่องเปิดของแม่พิมพ์และลงบน PCB

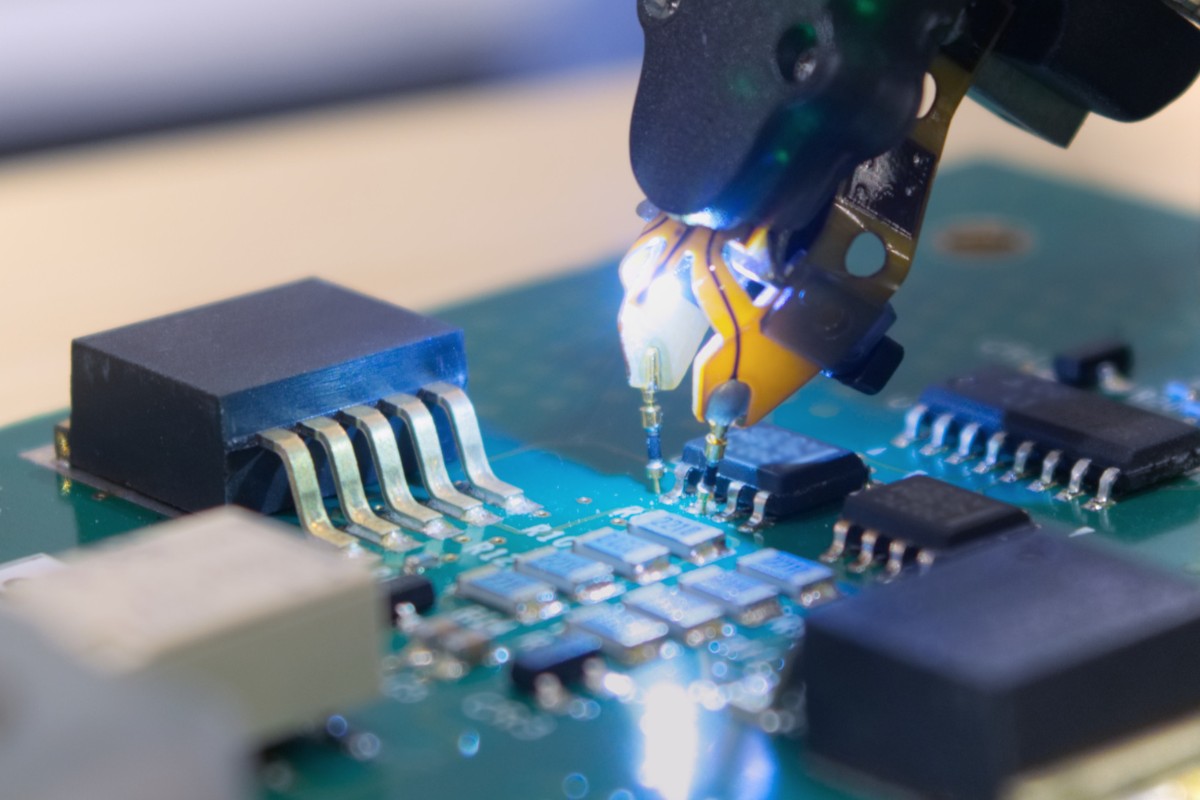

- การวางชิ้นส่วน: จากนั้นชิ้นส่วนจะถูกวางบนแผ่นบัดกรีโดยใช้เครื่องมือเลือกและวาง เครื่องเหล่านี้เป็นอัตโนมัติสูงและสามารถวางชิ้นส่วนได้หลายพันชิ้นต่อชั่วโมงด้วยความแม่นยำสูง

- การบัดกรีด้วยความร้อน: เมื่อวางชิ้นส่วนแล้ว PCB จะถูกส่งผ่านเตาอบรีโฟลว์ เตาอบจะให้ความร้อนกับ PCB ไปตามโปรไฟล์อุณหภูมิที่กำหนด ทำให้แผ่นบัดกรีละลายและแข็งตัวอีกครั้ง สร้างการเชื่อมต่อบัดกรีที่แข็งแรงและเชื่อถือได้ระหว่างชิ้นส่วนและ PCB การทำงานร่วมกันของการออกแบบและการผลิต: สิ่งสำคัญคือต้องทราบว่าการตัดสินใจในช่วงการออกแบบ เช่น การวางตำแหน่งชิ้นส่วนและการวางเส้นทางสายไฟ มีผลโดยตรงต่อกระบวนการประกอบ SMT ตัวอย่างเช่น หากชิ้นส่วนวางใกล้กันเกินไป อาจเป็นการยากที่จะทาแผ่นบัดกรีอย่างแม่นยำและอาจนำไปสู่การเชื่อมต่อระหว่างแผ่นบัดกรี (bridging) ที่ไม่ได้ตั้งใจ เช่นเดียวกับเส้นทางสายไฟที่วางไม่ดีอาจส่งผลต่อคุณภาพของการเชื่อมต่อบัดกรีและความน่าเชื่อถือโดยรวมของ PCBA

การประกอบแบบผ่านรู:

แม้ว่า SMT จะเป็นวิธีการประกอบหลัก แต่การประกอบแบบผ่านรูยังคงใช้สำหรับชิ้นส่วนบางประเภท โดยเฉพาะชิ้นส่วนที่มีขนาดใหญ่หรือที่ต้องการการเชื่อมต่อทางกลที่แข็งแรงกับ PCB

นี่คือขั้นตอนสำคัญในการประกอบแบบผ่านรู:

- การแทรกชิ้นส่วน: ชิ้นส่วนที่มีสายไฟจะถูกแทรกผ่านรูที่เจาะไว้ล่วงหน้าบน PCB ซึ่งสามารถทำด้วยมือหรือใช้เครื่องแทรกอัตโนมัติ

- การบัดกรีด้วยคลื่น: หลังจากแทรกชิ้นส่วนแล้ว PCB จะถูกส่งผ่านคลื่นของบัดกรีเหลว คลื่นบัดกรีจะเปียกสายไฟของชิ้นส่วนและแผ่นบัดกรีที่เปิดเผยอยู่ด้านล่างของ PCB สร้างการเชื่อมต่อบัดกรี

การประกอบแบบผ่านรูมักใช้สำหรับชิ้นส่วนเช่น ตัวเชื่อมต่อ ตัวเก็บประจุขนาดใหญ่ และหม้อแปลง

การตรวจสอบและทดสอบ

หลังจากประกอบแล้ว PCBA จะ undergo การตรวจสอบและทดสอบอย่างเข้มงวดเพื่อให้แน่ใจว่ามันตรงตามมาตรฐานคุณภาพที่กำหนดและทำงานได้อย่างถูกต้อง

- การตรวจสอบ: เทคนิคการตรวจสอบต่าง ๆ ถูกนำมาใช้เพื่อระบุข้อบกพร่องใน PCBA เช่น ชิ้นส่วนที่ขาด, การวางชิ้นส่วนผิดตำแหน่ง หรือปัญหาการเชื่อมต่อบัดกรี วิธีการตรวจสอบที่พบบ่อยได้แก่:

- การตรวจสอบด้วยสายตา: ซึ่งเกี่ยวข้องกับการตรวจสอบ PCBA ด้วยตนเองโดยใช้เครื่องมือขยายเพื่อระบุข้อบกพร่องที่มองเห็นได้

- การตรวจสอบด้วยแสงออปติคอลอัตโนมัติ (AOI): ระบบ AOI ใช้กล้องและซอฟต์แวร์ประมวลผลภาพเพื่อทำการตรวจสอบ PCBA อัตโนมัติสำหรับข้อบกพร่อง

- การตรวจสอบด้วยรังสีเอกซ์: การตรวจสอบด้วยรังสีเอกซ์ใช้เพื่อดูโครงสร้างภายในของ PCBA และระบุข้อบกพร่องที่ซ่อนอยู่ เช่น ช่องว่างในบัดกรี หรือรอยร้าวภายในชิ้นส่วน

- การทดสอบ: การทดสอบทางไฟฟ้าถูกดำเนินการเพื่อยืนยันการทำงานและประสิทธิภาพของ PCBA วิธีการทดสอบที่พบบ่อยได้แก่:

- การทดสอบในวงจร (ICT): ICT ใช้เครื่องมือ “เตียงตะปู” เพื่อสัมผัสกับจุดทดสอบบน PCB และตรวจสอบการเชื่อมต่อระหว่างชิ้นส่วน

- การทดสอบฟังก์ชัน (FCT): FCT เกี่ยวข้องกับการจ่ายพลังงานให้กับ PCBA และจำลองสภาพการทำงานปกติของมันเพื่อยืนยันว่ามันทำงานตามที่ตั้งใจไว้

การเคลือบผิวและการบรรจุในบ่อ

ในบางการใช้งาน PCBA อาจต้องการการป้องกันเพิ่มเติมจากปัจจัยสิ่งแวดล้อม เช่น ความชื้น ฝุ่น สารเคมี หรืออุณหภูมิที่สูงสุด นี่คือจุดที่การเคลือบผิวและการบรรจุในบ่อเข้ามามีบทบาท

- การเคลือบผิว: การเคลือบผิวเกี่ยวข้องกับการทาชั้นบางของวัสดุป้องกัน เช่น อะคริลิก ซิลิโคน หรือยูรีเทน บนพื้นผิวของ PCBA การเคลือบนี้จะเข้ากับรูปทรงของส่วนประกอบและ PCB ให้เป็นแนวเดียวกัน เพื่อสร้างเกราะป้องกันสิ่งปนเปื้อนจากสิ่งแวดล้อม

- การบรรจุในบ่อ: การบรรจุในบ่อเป็นรูปแบบการป้องกันที่แข็งแรงกว่า ซึ่งครอบคลุม PCBA ทั้งหมดด้วยวัสดุป้องกัน โดยทั่วไปเป็นเรซินที่ผ่านการเร่งปฏิกิริยาให้แข็งตัว ซึ่งให้ระดับการป้องกันที่สูงกว่าการเคลือบผิว แต่ก็ทำให้ซ่อมแซม PCBA ได้ยากขึ้น การเลือกวัสดุ: การเลือกวัสดุสำหรับการเคลือบผิวหรือบรรจุในบ่อขึ้นอยู่กับการใช้งานเฉพาะและสภาพแวดล้อมที่ PCBA จะต้องเผชิญ ปัจจัยที่ควรพิจารณาได้แก่ ช่วงอุณหภูมิการทำงาน ระดับความชื้น และสารเคมีที่อาจกัดกร่อน

การประกอบสุดท้ายและการสร้างกล่อง

ในหลายกรณี PCBA เป็นเพียงส่วนหนึ่งของผลิตภัณฑ์หรือระบบที่ใหญ่กว่า การประกอบสุดท้าย ซึ่งเรียกว่าการสร้างกล่องหรือการรวมระบบ เกี่ยวข้องกับการประกอบ PCBA เข้ากับกล่องหรือที่อยู่อาศัยสุดท้าย พร้อมกับส่วนประกอบอื่น ๆ เช่น แหล่งจ่ายไฟ จอแสดงผล สายเคเบิล และชิ้นส่วนกลไก

ขั้นตอนนี้อาจเกี่ยวข้องกับการเชื่อมต่อ PCBA กับซับแอสเซมบลีอื่น ๆ การติดตั้งซอฟต์แวร์หรือเฟิร์มแวร์ และการทดสอบขั้นสุดท้ายเพื่อให้แน่ใจว่าผลิตภัณฑ์สมบูรณ์ทำงานอย่างถูกต้อง

การพิจารณาออกแบบเพื่อความสามารถในการผลิต (DFM)

การออกแบบเพื่อความสามารถในการผลิต (DFM) เป็นแง่มุมสำคัญของกระบวนการออกแบบ PCBA ซึ่งเกี่ยวข้องกับการปรับปรุงการออกแบบให้ง่ายขึ้น เร็วขึ้น และคุ้มค่ามากขึ้น นี่คือข้อควรพิจารณาหลักของ DFM:

- การเลือกและวางตำแหน่งส่วนประกอบ:

- เลือกส่วนประกอบที่สามารถหาได้ง่ายและเหมาะสำหรับการประกอบอัตโนมัติ

- หลีกเลี่ยงการวางส่วนประกอบใกล้ชิดกันเกินไป เพราะอาจทำให้การประกอบและการตรวจสอบเป็นเรื่องยาก

- พิจารณาคุณสมบัติด้านความร้อนของส่วนประกอบและตำแหน่งบน PCB เพื่อให้แน่ใจว่าการระบายความร้อนเป็นไปอย่างเหมาะสม ตัวอย่างเช่น ส่วนประกอบที่ใช้พลังงานสูงควรตั้งห่างจากส่วนประกอบที่ไวต่อความร้อน และอาจต้องใช้ฮีทซิงค์หรือวิธีการระบายความร้อนอื่น ๆ

- การวางเส้นทางและความสมบูรณ์ของสัญญาณ:

- วางเส้นทางให้ระมัดระวังเพื่อให้ลดการสูญเสียและการรบกวนของสัญญาณ โดยเฉพาะอย่างยิ่งสำหรับสัญญาณความเร็วสูง

- ใช้ความกว้างและระยะห่างของเส้นทางที่เหมาะสมเพื่อรักษาความสมบูรณ์ของสัญญาณ เส้นทางที่กว้างขึ้นมีความต้านทานต่ำกว่าและเสี่ยงต่อการเสื่อมของสัญญาณน้อยกว่า

- พิจารณาการใช้การวางเส้นทางที่ควบคุมความต้านทานสำหรับการใช้งานความถี่สูงเพื่อให้แน่ใจว่าความต้านทานของเส้นทางตรงกับความต้านทานของส่วนประกอบ

- การจัดการความร้อน:

- ออกแบบเลย์เอาต์ PCB เพื่อช่วยในการระบายความร้อนจากส่วนประกอบที่สร้างความร้อน

- ใช้ทางผ่านความร้อน (รูเล็กที่เต็มไปด้วยวัสดุที่นำไฟฟ้า) เพื่อถ่ายเทความร้อนจากชั้นหนึ่งของ PCB ไปยังอีกชั้นหนึ่ง

- พิจารณาการใช้ฮีทซิงค์ พัดลม หรือวิธีการระบายความร้อนอื่น ๆ สำหรับส่วนประกอบที่ใช้พลังงานสูง

- การพิจารณาเรื่องความสามารถในการทดสอบ:

- ออกแบบเลย์เอาต์ PCB เพื่อให้สามารถเข้าถึงจุดทดสอบได้ง่ายในระหว่างการทดสอบในวงจร (ICT)

- พิจารณาการใช้การทดสอบแบบ boundary scan ซึ่งเป็นเทคนิคที่ช่วยให้สามารถทดสอบ PCBAs ที่มีความหนาแน่นสูงและซับซ้อนได้โดยไม่ต้องใช้จุดทดสอบทางกายภาพ

เทคโนโลยีขั้นสูงของ PCBA

เมื่ออุปกรณ์อิเล็กทรอนิกส์ยังคงมีขนาดเล็กลง เร็วขึ้น และซับซ้อนมากขึ้น ความต้องการเทคโนโลยี PCBA ขั้นสูงก็เพิ่มขึ้นอย่างมีนัยสำคัญ เทคโนโลยีเหล่านี้ผลักดันขอบเขตของสิ่งที่เป็นไปได้ในด้านการทำให้มีขนาดเล็กลง ประสิทธิภาพ และฟังก์ชันการทำงาน มาดูก้าวสำคัญบางส่วนในเทคโนโลยี PCBA กัน:

การเชื่อมต่อความหนาแน่นสูง (HDI)

การเชื่อมต่อความหนาแน่นสูง (HDI) เป็นเทคโนโลยีที่ช่วยให้สามารถสร้าง PCBAs ที่มีขนาดเล็กลง เบาลง และซับซ้อนมากขึ้น PCB ที่ใช้ HDI จะใช้เส้นสายและช่องว่างที่ละเอียดกว่า vias (รูที่เชื่อมต่อชั้นต่าง ๆ ของ PCB) และมีความหนาแน่นของแผ่นเชื่อมต่อที่สูงกว่ PCB ทั่วไป

- ไมโครเวียส: หนึ่งในคุณสมบัติสำคัญของ PCB ที่ใช้ HDI คือการใช้ไมโครเวียส ซึ่งเป็น vias ขนาดเล็กมาก โดยทั่วไปมีเส้นผ่านศูนย์กลางน้อยกว่า 150 µm ซึ่งสามารถเจาะด้วยเลเซอร์หรือกำหนดด้วยภาพ ไมโครเวียสช่วยให้การวางเส้นทางของสายสัญญาณมีประสิทธิภาพมากขึ้นและความหนาแน่นของส่วนประกอบสูงขึ้น

- ประโยชน์ของ HDI:

- ลดขนาดและน้ำหนักของ PCB: HDI ช่วยให้ PCB มีขนาดเล็กลงและเบาขึ้น ทำให้เหมาะสำหรับอุปกรณ์พกพาและอุปกรณ์สวมใส่

- ปรับปรุงความสมบูรณ์ของสัญญาณ: ความยาวสายสั้นลงเนื่องจากความหนาแน่นที่สูงขึ้น ส่งผลให้ความสมบูรณ์ของสัญญาณดีขึ้นและการสูญเสียสัญญาณลดลง

- ความหนาแน่นของส่วนประกอบที่สูงขึ้น: HDI ช่วยให้สามารถวางส่วนประกอบได้มากขึ้นในพื้นที่ที่เล็กลง เพิ่มฟังก์ชันการทำงานของ PCBA

- ความท้าทายของ HDI:

- ต้นทุนการผลิตที่สูงขึ้น: PCB ที่ใช้ HDI มีต้นทุนการผลิตที่แพงกว่ PCB ทั่วไป เนื่องจากอุปกรณ์และกระบวนการเฉพาะทางที่จำเป็น

- กระบวนการออกแบบและการผลิตที่ซับซ้อนมากขึ้น: การออกแบบและการผลิต HDI ต้องการความเชี่ยวชาญเฉพาะด้านและเครื่องมือซอฟต์แวร์ขั้นสูง

- ต้องการอุปกรณ์และความเชี่ยวชาญเฉพาะด้าน: ไม่ใช่ผู้ให้บริการ EMS ทุกรายที่สามารถผลิต HDI PCBs ได้

ระบบในแพ็คเกจ (SiP)

ระบบในแพ็คเกจ (SiP) เป็นเทคโนโลยีที่รวมวงจรรวมหลายวงจร (ICs) และส่วนประกอบอื่น ๆ เข้าด้วยกันในแพ็คเกจเดียว วิธีนี้สามารถลดขนาดและความซับซ้อนของ PCBA ได้อย่างมากโดยการรวมฟังก์ชันหลายอย่างไว้ในส่วนประกอบเดียว

- ประโยชน์ของ SiP:

- ลดขนาดและน้ำหนักของ PCB: โดยการรวมส่วนประกอบหลายชิ้นไว้ในแพ็คเกจเดียว SiP สามารถลดขนาดและน้ำหนักโดยรวมของ PCBA ได้อย่างมาก

- ประสิทธิภาพที่ดีขึ้น: การเชื่อมต่อระหว่าง IC ภายใน SiP ที่สั้นลงส่งผลให้ประสิทธิภาพดีขึ้นและลดความล่าช้าของสัญญาณ

- การใช้พลังงานต่ำลง: SiP ช่วยลดการใช้พลังงานโดยการปรับปรุงการเชื่อมต่อระหว่างส่วนประกอบ

- ความท้าทายของ SiP:

- ต้นทุนบรรจุภัณฑ์ที่สูงขึ้น: บรรจุภัณฑ์ SiP มักมีราคาสูงกว่าการบรรจุภัณฑ์แบบชิปเดียวแบบดั้งเดิม

- กระบวนการออกแบบและทดสอบที่ซับซ้อนมากขึ้น: การออกแบบและทดสอบ SiP อาจซับซ้อนกว่าการออกแบบและทดสอบส่วนประกอบแต่ละชิ้น

- การจัดการความร้อน: การจัดการความร้อนอาจเป็นความท้าทายใน SiP เนื่องจากความหนาแน่นของส่วนประกอบภายในแพ็คเกจ

ส่วนประกอบฝังตัว

เทคโนโลยีส่วนประกอบฝังตัวก้าวไปอีกขั้นโดยฝังส่วนประกอบภายในชั้นของ PCB เอง แทนที่จะติดตั้งบนพื้นผิว ซึ่งสามารถลดขนาดและปรับปรุงประสิทธิภาพของ PCBA ได้มากขึ้น

- ประโยชน์ของส่วนประกอบฝังตัว:

- ลดขนาดและน้ำหนักของ PCB: การฝังส่วนประกอบภายในชั้น PCB สามารถลดขนาดและน้ำหนักโดยรวมของ PCBA ได้อย่างมีนัยสำคัญ

- ปรับปรุงความสมบูรณ์ของสัญญาณ: การเชื่อมต่อระหว่างส่วนประกอบที่สั้นลงเนื่องจากส่วนประกอบฝังตัว ส่งผลให้สัญญาณมีความสมบูรณ์และลดการสูญเสียสัญญาณ

- การรบกวนทางแม่เหล็กไฟฟ้าที่ลดลง (EMI): การฝังส่วนประกอบสามารถช่วยลด EMI ได้โดยการป้องกันภายในชั้น PCB

- ความท้าทายของส่วนประกอบฝังตัว:

- ต้นทุนการผลิตที่สูงขึ้น: การผลิต PCB ที่มีส่วนประกอบฝังตัวมีต้นทุนสูงกว่าการผลิต PCB แบบดั้งเดิม

- กระบวนการออกแบบและการผลิตที่ซับซ้อนมากขึ้น: การออกแบบและการผลิต PCB ที่มีส่วนประกอบฝังตัวต้องการความเชี่ยวชาญเฉพาะด้านและกระบวนการขั้นสูง

- การทดสอบและการแก้ไข: การทดสอบและการแก้ไขใหม่อาจเป็นเรื่องยากขึ้นเมื่อมีส่วนประกอบฝังอยู่ เนื่องจากไม่สามารถเข้าถึงได้ง่ายเมื่อฝังอยู่ภายใน PCB

การทดสอบ PCBA และการควบคุมคุณภาพ

การทดสอบและการควบคุมคุณภาพเป็นสิ่งสำคัญในกระบวนการผลิต PCBA พวกเขามั่นใจว่า PCBA ตรงตามข้อกำหนด ทำงานได้อย่างถูกต้อง และเชื่อถือได้ในระยะยาว วิธีการทดสอบต่าง ๆ ถูกนำมาใช้ตลอดกระบวนการผลิต ซึ่งแต่ละวิธีก็มีข้อดีและข้อจำกัดของตัวเอง

การทดสอบในวงจร (ICT)

การทดสอบในวงจร (ICT) เป็นการทดสอบไฟฟ้าประเภทหนึ่งที่ตรวจสอบการเชื่อมต่อระหว่างส่วนประกอบบน PCBA โดยใช้อุปกรณ์ “bed of nails” ซึ่งเป็นแพลตฟอร์มที่มีขาแบบสปริงโหลดจำนวนมากที่สัมผัสกับจุดทดสอบเฉพาะบน PCB

- ขั้นตอนการทดสอบ:

- วาง PCBA บนอุปกรณ์ bed of nails เพื่อให้แน่ใจว่าจุดทดสอบบน PCB สอดคล้องกับขาบนอุปกรณ์

- เครื่องทดสอบ ICT ใช้สัญญาณไฟฟ้ากับจุดทดสอบและวัดผลตอบสนอง

- เครื่องทดสอบเปรียบเทียบผลตอบสนองที่วัดได้กับผลตอบสนองที่คาดหวังตามการออกแบบวงจร ความเบี่ยงเบนใด ๆ แสดงถึงความผิดปกติที่อาจเกิดขึ้น เช่น การลัดวงจร การเปิดวงจร หรือค่าชิ้นส่วนผิดพลาด

- ข้อจำกัดของ ICT:

- อาจไม่สามารถตรวจจับความผิดปกติทุกประเภทได้: ICT มุ่งเน้นไปที่การตรวจจับความผิดพลาดในการผลิตที่เกี่ยวข้องกับการวางตำแหน่งชิ้นส่วนและการบัดกรี อาจไม่สามารถตรวจจับความล้มเหลวด้านการทำงานหรือปัญหาแบบชั่วคราวที่เกิดขึ้นเฉพาะในสภาวะการทำงานเฉพาะได้

- อาจมีค่าใช้จ่ายสูงในการพัฒนาและบำรุงรักษาอุปกรณ์ทดสอบ: อุปกรณ์ bed of nails ถูกออกแบบตามสั่งสำหรับแต่ละ PCBA ซึ่งอาจมีค่าใช้จ่ายและใช้เวลานาน

- อาจไม่เหมาะสมกับทุกประเภทของ PCBAs: ICT อาจไม่เหมาะสำหรับ PCBAs ที่มีความหนาแน่นของส่วนประกอบสูงมาก หรือใช้ส่วนประกอบที่มีระยะห่างละเอียด เนื่องจากอาจเป็นเรื่องยากที่จะสร้างการเชื่อมต่อที่เชื่อถือได้กับจุดทดสอบ

การทดสอบการทำงาน (FCT)

การทดสอบเชิงฟังก์ชัน (FCT) เป็นการทดสอบทางไฟฟ้าประเภทหนึ่งที่ตรวจสอบการทำงานโดยรวมของ PCBA ต่างจาก ICT ซึ่งเน้นที่ส่วนประกอบและการเชื่อมต่อแต่ละชิ้น FCT ทดสอบ PCBA เป็นระบบสมบูรณ์

- ขั้นตอนการทดสอบ:

- PCBA เชื่อมต่อกับระบบทดสอบที่จำลองสภาพแวดล้อมการทำงานปกติของมัน ซึ่งอาจรวมถึงการจ่ายไฟให้กับ PCBA และเชื่อมต่อกับส่วนประกอบหรือระบบอื่น ๆ ที่มันจะโต้ตอบด้วยในผลิตภัณฑ์สุดท้าย

- ระบบทดสอบใช้ข้อมูลเข้าแบบต่าง ๆ กับ PCBA และตรวจสอบผลลัพธ์ออก

- ผู้ทดสอบเปรียบเทียบผลลัพธ์ที่วัดได้กับผลลัพธ์ที่คาดหวังตามข้อกำหนดด้านฟังก์ชันของ PCBA ความคลาดเคลื่อนใด ๆ บ่งชี้ถึงความล้มเหลวด้านฟังก์ชัน

- ข้อจำกัดของ FCT:

- อาจไม่สามารถตรวจจับความผิดปกติทุกประเภทได้: FCT ถูกออกแบบมาเพื่อยืนยันการทำงานโดยรวมของ PCBA แต่ไม่สามารถตรวจจับข้อบกพร่องบางประเภทได้ เช่น ข้อบกพร่องที่เกิดขึ้นเฉพาะภายใต้เงื่อนไขการทำงานเฉพาะหรือหลังจากใช้งานเป็นเวลานาน

- อาจใช้เวลานานและมีค่าใช้จ่ายสูงในการพัฒนาขั้นตอนการทดสอบ: การพัฒนาขั้นตอนการทดสอบเชิงฟังก์ชันที่ครอบคลุมอาจซับซ้อนและต้องใช้เวลาและทรัพยากรจำนวนมาก

การตรวจสอบด้วยแสงออปติคัลอัตโนมัติ (AOI)

การตรวจสอบด้วยสายตาอัตโนมัติ (AOI) เป็นการตรวจสอบด้วยภาพที่ใช้กล้องและซอฟต์แวร์ประมวลผลภาพเพื่อทำการตรวจสอบ PCBA อัตโนมัติสำหรับข้อบกพร่อง ระบบ AOI สามารถตรวจจับข้อบกพร่องได้หลากหลาย เช่น ส่วนประกอบขาด, การวางส่วนประกอบผิด, สายเชื่อมบัดกรี, และบัดกรีไม่เพียงพอ

- ข้อดีของ AOI:

- กระบวนการตรวจสอบที่รวดเร็วและเป็นอัตโนมัติ: ระบบ AOI สามารถตรวจสอบ PCBAs ได้เร็วกว่า การตรวจสอบด้วยสายตาด้วยมือ

- สามารถตรวจจับข้อบกพร่องได้หลากหลาย: AOI สามารถตรวจจับข้อบกพร่องการผลิตทั่วไปหลายอย่าง ช่วยปรับปรุงคุณภาพของผลิตภัณฑ์โดยรวม

- สามารถใช้ได้ทั้งการตรวจสอบก่อนและหลังการรีโฟลว์: AOI สามารถใช้ตรวจสอบ PCBAs ทั้งก่อนและหลังขั้นตอนการบัดกรีด้วยความร้อน ช่วยให้ตรวจพบข้อบกพร่องได้ตั้งแต่เนิ่นๆ

- ข้อจำกัดของ AOI:

- อาจไม่สามารถตรวจจับความผิดปกติทุกประเภทได้: AOI อาศัยการตรวจสอบด้วยสายตา ดังนั้นอาจไม่สามารถตรวจจับข้อบกพร่องที่ซ่อนอยู่จากสายตา เช่น รอยร้าวภายในชิ้นส่วน หรือช่องว่างในจุดบัดกรีใต้ชิ้นส่วน

- อาจไวต่อเงื่อนไขแสงและความแตกต่างของลักษณะชิ้นส่วน: ระบบ AOI อาจได้รับผลกระทบจากความแตกต่างของเงื่อนไขแสงและลักษณะของชิ้นส่วน ซึ่งอาจนำไปสู่การตรวจจับผิดพลาด (ระบุว่าส่วนดีเป็นข้อบกพร่อง) หรือผิดพลาด (ไม่สามารถตรวจจับข้อบกพร่องจริงได้)

การตรวจสอบด้วยรังสีเอกซ์

การตรวจสอบด้วยรังสีเอกซ์เป็นการทดสอบแบบไม่ทำลายที่ใช้รังสีเอกซ์สร้างภาพโครงสร้างภายในของ PCBA ซึ่งช่วยให้ตรวจจับข้อบกพร่องที่ซ่อนอยู่ ซึ่งไม่สามารถมองเห็นได้ด้วยวิธีการตรวจสอบอื่น เช่น ช่องว่างในจุดบัดกรี, การลัดวงจรระหว่างชั้น และรอยร้าวภายในชิ้นส่วน

- ข้อดีของการตรวจสอบด้วยรังสีเอกซ์:

- สามารถตรวจจับข้อบกพร่องที่ซ่อนอยู่: การตรวจสอบด้วยรังสีเอกซ์เป็นวิธีเดียวที่สามารถตรวจจับข้อบกพร่องที่ซ่อนอยู่บางประเภทได้อย่างเชื่อถือได้ เช่น ช่องว่างในจุดบัดกรี BGA (Ball Grid Array)

- ไม่ทำลาย: การตรวจสอบด้วยรังสีเอกซ์ไม่ทำลาย PCBA จึงสามารถใช้ตรวจสอบชิ้นส่วนที่มีมูลค่าสูงหรือชิ้นส่วนสำคัญได้

- ข้อจำกัดของการตรวจสอบด้วยรังสีเอกซ์:

- อาจมีค่าใช้จ่ายสูงและใช้เวลานาน: อุปกรณ์ตรวจสอบด้วยรังสีเอกซ์มีราคาแพง และกระบวนการตรวจสอบอาจใช้เวลานาน โดยเฉพาะอย่างยิ่งสำหรับ PCBAs ที่ซับซ้อน

- ต้องการอุปกรณ์เฉพาะทางและผู้ปฏิบัติงานที่ได้รับการฝึกฝน: การตรวจสอบด้วยรังสีเอกซ์ต้องใช้อุปกรณ์เฉพาะทางและผู้ปฏิบัติงานที่ได้รับการฝึกฝนเพื่อแปลภาพรังสีเอกซ์

- อาจไม่เหมาะสมกับทุกประเภทของ PCBAs: การตรวจสอบด้วยรังสีเอกซ์อาจไม่สามารถใช้งานได้ผลสำหรับ PCBAs ที่มีวัสดุหนาหรือแน่นมาก ซึ่งดูดซับรังสีเอกซ์ ทำให้ยากที่จะได้ภาพที่ชัดเจน

- การตีความใหม่: ข้อมูลการตรวจสอบด้วยรังสีเอกซ์สามารถใช้ได้ไม่เพียงแต่เพื่อระบุข้อบกพร่อง แต่ยังวิเคราะห์สาเหตุของปัญหาการผลิต ตัวอย่างเช่น โดยการวิเคราะห์ขนาด รูปร่าง และการกระจายของโพรงอากาศในจุดบัดกรี วิศวกรสามารถเข้าใจขั้นตอนการบัดกรีแบบ reflow และระบุพื้นที่ที่ต้องปรับปรุง

การทดสอบความน่าเชื่อถือ

การทดสอบความน่าเชื่อถือใช้เพื่อประเมินความน่าเชื่อถือในระยะยาวของ PCBA ภายใต้สภาพการทำงานต่าง ๆ ซึ่งเกี่ยวข้องกับการนำ PCBA เข้าสู่ชุดของการทดสอบความเครียดที่จำลองสภาพที่มันจะเผชิญในช่วงอายุการใช้งานที่คาดหวัง

- ประเภทของการทดสอบความน่าเชื่อถือ:

- การทดสอบรอบอุณหภูมิ: PCBA ถูกนำเข้าสู่รอบของอุณหภูมิสูงและต่ำซ้ำ ๆ เพื่อจำลองความเครียดทางความร้อน ซึ่งช่วยระบุความล้มเหลวที่อาจเกิดขึ้นจากการขยายตัวและการหดตัวของความร้อน

- การทดสอบความชื้น: PCBA ถูกเปิดเผยต่อระดับความชื้นสูงเพื่อจำลองผลกระทบของความชื้น ซึ่งช่วยระบุความล้มเหลวที่อาจเกิดขึ้นจากการกัดกร่อนหรือการซึมผ่านของความชื้น

- การทดสอบการสั่นสะเทือน: PCBA ถูกนำเข้าสู่การสั่นสะเทือนเพื่อจำลองความเครียดทางกลที่อาจเกิดขึ้นระหว่างการขนส่งหรือการใช้งาน ซึ่งช่วยระบุความล้มเหลวที่อาจเกิดขึ้นจากความเมื่อยล้าทางกลหรือการเชื่อมต่อที่หลวม

- การทดสอบแรงกระแทก: PCBA ถูกนำไปทดสอบแรงกระแทกทางกลเพื่อจำลองแรงกระแทกกะทันหัน ซึ่งช่วยในการระบุความล้มเหลวที่อาจเกิดขึ้นจากการแตกหักของส่วนประกอบหรือความล้มเหลวของการเชื่อมต่อบัดกรี

การทดสอบความน่าเชื่อถือสามารถช่วยระบุกลไกความล้มเหลวที่อาจเกิดขึ้นและประมาณอายุการใช้งานของ PCBA ภายใต้สภาพการทำงานต่าง ๆ

เทคนิคการวิเคราะห์ความล้มเหลวของ PCBA

การวิเคราะห์ความล้มเหลวเป็นกระบวนการสืบสวนความล้มเหลวของ PCBA เพื่อหาสาเหตุหลักของความล้มเหลว ซึ่งเหมือนกับการเป็นนักสืบสำหรับอิเล็กทรอนิกส์ ที่วิศวกรใช้เครื่องมือและเทคนิคต่าง ๆ เพื่อค้นหาสาเหตุว่าทำไม PCBA ถึงล้มเหลวและวิธีป้องกันไม่ให้เกิดความล้มเหลวในอนาคต

การวิเคราะห์ความล้มเหลวสามารถช่วยปรับปรุงการออกแบบ กระบวนการผลิต และการทดสอบ ซึ่งนำไปสู่ PCBAs ที่มีความน่าเชื่อถือและแข็งแรงมากขึ้น

การตรวจสอบด้วยสายตา

การตรวจสอบด้วยสายตามักเป็นขั้นตอนแรกในการวิเคราะห์ความล้มเหลว ซึ่งเกี่ยวข้องกับการตรวจสอบ PCBA ที่ล้มเหลวอย่างละเอียดด้วยสายตาเปล่า หรือใช้เครื่องมือขยายเช่นกล้องจุลทรรศน์ เพื่อมองหาเครื่องหมายความเสียหายหรือข้อบกพร่องที่ชัดเจน

การตรวจสอบด้วยสายตามักสามารถเปิดเผยข้อบกพร่องที่ชัดเจน เช่น:

- ส่วนประกอบที่ไหม้หรือเปลี่ยนสี

- ส่วนประกอบที่แตกร้าวหรือแตกหัก

- ข้อต่อบัดกรีที่แตกร้าวหรือยกขึ้น

- ความเสียหายทางกายภาพต่อ PCB เช่น รอยร้าวหรือการแยกชั้น

การตัดข้ามส่วน

การตัดข้ามส่วนเป็นเทคนิคที่ทำลายล้าง ซึ่งเกี่ยวข้องกับการตัดส่วนของ PCBA แล้วขัดให้เรียบเพื่อเปิดเผยโครงสร้างภายใน ซึ่งช่วยให้สามารถตรวจสอบรายละเอียดของข้อต่อบัดกรี vias (รูที่เชื่อมชั้นต่าง ๆ ของ PCB) และคุณสมบัติภายในอื่น ๆ ได้อย่างละเอียด

- การวิเคราะห์โครงสร้างจุลภาค: การตัดขวางช่วยให้สามารถตรวจสอบโครงสร้างจุลภาคของการเชื่อมบัดกรีได้อย่างละเอียด ซึ่งสามารถเปิดเผยข้อมูลเกี่ยวกับคุณภาพของกระบวนการบัดกรี เช่น การมีโพรงอากาศ (voids), สารประกอบโลหะผสม (สารประกอบเปราะที่อาจเกิดขึ้นระหว่างการบัดกรีและขาอุปกรณ์หรือแผ่น PCB), หรือข้อบกพร่องอื่น ๆ ที่อาจส่งผลต่อความน่าเชื่อถือในระยะยาวของการเชื่อมบัดกรี

กล้องจุลทรรศน์อิเล็กตรอนแบบสแกน (SEM)

กล้องจุลทรรศน์อิเล็กตรอนแบบสแกน (SEM) เป็นเทคนิคที่ทรงพลังที่ใช้ลำแสงอิเล็กตรอนโฟกัสเพื่อสร้างภาพที่ขยายสูงของพื้นผิวของ PCBA SEM สามารถให้ภาพความละเอียดสูงกว่าจุลทรรศน์แสงมาก ซึ่งเปิดเผยรายละเอียดเล็ก ๆ ที่มองไม่เห็นด้วยตาเปล่าหรือกล้องจุลทรรศน์แสง

SEM สามารถใช้ตรวจสอบได้:

- รูปร่างและโครงสร้าง (morphology) ของการเชื่อมบัดกรี

- พื้นผิวของส่วนประกอบเพื่อมองหาแตกร้าว การปนเปื้อน หรือข้อบกพร่องอื่น ๆ

- พื้นผิวร้าวเพื่อหาสาเหตุของความล้มเหลวทางกล

สเปกโทรสโกปีแบบแพร่กระจายพลังงานเอ็กซ์เรย์ (EDS)

สเปกโทรสโกปีแบบแพร่กระจายพลังงานเอ็กซ์เรย์ (EDS) เป็นเทคนิควิเคราะห์ที่มักใช้ร่วมกับ SEM มันสามารถกำหนดองค์ประกอบของธาตุในพื้นที่เฉพาะบน PCBA ได้ เมื่อลำแสงอิเล็กตรอนจาก SEM กระทบกับตัวอย่าง มันจะทำให้อะตอมในตัวอย่างปล่อยรังสีเอ็กซ์ที่มีลักษณะเฉพาะ โดยการวิเคราะห์พลังงานและความเข้มของรังสีเอ็กซ์เหล่านี้ EDS สามารถระบุธาตุที่มีอยู่และความเข้มข้นสัมพัทธ์ของพวกมัน

EDS สามารถใช้เพื่อ:

- ระบุองค์ประกอบของการเชื่อมบัดกรีและตรวจสอบการมีอยู่ของสารประกอบโลหะผสมหรือสิ่งปนเปื้อน

- วิเคราะห์องค์ประกอบของขาอุปกรณ์หรือแผ่นบนเพื่อประเมินความสามารถในการบัดกรี

- ระบุวัสดุที่ไม่รู้จักหรือสิ่งปนเปื้อนบนพื้นผิวของ PCBA

อนาคตของ EMS PCBA

สาขาของ EMS PCBA กำลังพัฒนาอย่างต่อเนื่อง โดยได้รับแรงผลักดันจากความก้าวหน้าทางเทคโนโลยี ความต้องการที่เพิ่มขึ้นสำหรับอุปกรณ์อิเล็กทรอนิกส์ที่มีขนาดเล็กลงและทรงพลังมากขึ้น และความซับซ้อนที่เพิ่มขึ้นของระบบอิเล็กทรอนิกส์ ต่อไปนี้คือแนวโน้มสำคัญบางประการที่กำลังกำหนดอนาคตของ EMS PCBA:

- การทำให้มีขนาดเล็ก: แนวโน้มที่อุปกรณ์อิเล็กทรอนิกส์มีขนาดเล็กลงและกะทัดรัดมากขึ้นจะยังคงผลักดันความต้องการเทคโนโลยี PCBA ขั้นสูง เช่น HDI, SiP และส่วนประกอบฝังตัว เทคโนโลยีเหล่านี้ช่วยให้สามารถสร้าง PCBAs ที่มีขนาดเล็กลง เบาลง และทรงพลังมากขึ้น ซึ่งเป็นสิ่งจำเป็นสำหรับอุปกรณ์พกพา สวมใส่ได้ และฝังตัว

- ความสามารถที่เพิ่มขึ้น: เมื่ออุปกรณ์อิเล็กทรอนิกส์มีความซับซ้อนมากขึ้น PCBAs จะต้องรองรับฟังก์ชันที่หลากหลายและระดับการบูรณาการที่สูงขึ้น ซึ่งจะต้องใช้ส่วนประกอบที่ซับซ้อนมากขึ้น เช่น ตัวประมวลผลหลายคอร์ ชิปหน่วยความจำความจุสูง และเซ็นเซอร์ขั้นสูง รวมถึงการพัฒนาวิธีบรรจุภัณฑ์และเทคโนโลยีการเชื่อมต่อใหม่

- ความถี่และอัตราข้อมูลที่สูงขึ้น: ความต้องการที่เพิ่มขึ้นสำหรับการถ่ายโอนข้อมูลที่รวดเร็วและการสื่อสารไร้สายจะผลักดันความต้องการ PCBAs ที่สามารถทำงานที่ความถี่สูงขึ้นและรองรับอัตราข้อมูลที่สูงขึ้น ซึ่งจะต้องใช้วัสดุเฉพาะทางที่มีการสูญเสียทางไฟฟ้าต่ำและเทคนิคการออกแบบสัญญาณที่ทันสมัย

- อินเทอร์เน็ตของสิ่งต่าง ๆ (IoT): การเติบโตของอินเทอร์เน็ตของสิ่งต่าง ๆ (IoT) จะสร้างความต้องการจำนวนมากสำหรับอุปกรณ์เชื่อมต่อ ซึ่งหลายชิ้นจะต้องใช้ PCBAs ที่มีขนาดเล็ก พลังงานต่ำ และสามารถสื่อสารแบบไร้สายได้ ซึ่งเป็นความท้าทายใหม่สำหรับผู้ให้บริการ EMS

- ปัญญาประดิษฐ์ (AI): AI เริ่มมีบทบาทในกระบวนการผลิต PCBA โดยเฉพาะในด้านการปรับปรุงกระบวนการ ควบคุมคุณภาพ และการบำรุงรักษาเชิงทำนาย ระบบที่ขับเคลื่อนด้วย AI สามารถวิเคราะห์ข้อมูลจำนวนมากจากกระบวนการผลิตเพื่อระบุรูปแบบ คาดการณ์ปัญหาที่อาจเกิดขึ้น และปรับแต่งพารามิเตอร์การผลิต

- อัตโนมัติและหุ่นยนต์: ระบบอัตโนมัติและหุ่นยนต์มีบทบาทที่สำคัญมากขึ้นในกระบวนการผลิต PCBA ช่วยปรับปรุงประสิทธิภาพ ลดต้นทุน และเพิ่มคุณภาพ หุ่นยนต์ถูกใช้ในงานเช่น การวางชิ้นส่วน การบัดกรี และการตรวจสอบ ในขณะที่ระบบอัตโนมัติถูกใช้เพื่อจัดการการไหลของวัสดุและติดตามข้อมูลการผลิต

- ความยั่งยืน: ความยั่งยืนกลายเป็นปัจจัยที่สำคัญมากขึ้นในอุตสาหกรรมอิเล็กทรอนิกส์ และผู้ให้บริการ EMS อยู่ภายใต้แรงกดดันให้ลดผลกระทบต่อสิ่งแวดล้อม ซึ่งรวมถึงการใช้วัสดุที่เป็นมิตรกับสิ่งแวดล้อมมากขึ้น การลดการใช้พลังงาน และการลดของเสีย

- การแบ่งเขต: แนวโน้มที่เพิ่มขึ้นในการแบ่งเขตการผลิต EMS PCBA โดยบริษัทต่างๆ พยายามก่อตั้งโรงงานผลิตใกล้ลูกค้าหรือในภูมิภาคที่มีต้นทุนแรงงานต่ำกว่าหรือได้รับสิ่งจูงใจจากรัฐบาล ซึ่งสามารถช่วยลดความเสี่ยงของห่วงโซ่อุปทาน ปรับปรุงความสามารถในการตอบสนองความต้องการของลูกค้า และลดต้นทุนการขนส่ง

แนวโน้มเหล่านี้นำเสนอโอกาสและความท้าทายสำหรับผู้ให้บริการ EMS เพื่อให้สามารถแข่งขันได้ บริษัท EMS จะต้องลงทุนในเทคโนโลยีใหม่ พัฒนาความสามารถใหม่ และปรับตัวให้เข้ากับความต้องการที่เปลี่ยนแปลงของลูกค้า นอกจากนี้ยังต้องหาวิธีสมดุลระหว่างความต้องการในการทำให้ขนาดเล็กลงและเพิ่มฟังก์ชันการทำงาน กับความคุ้มค่าและความยั่งยืน

อนาคตของ EMS PCBA คงจะมีลักษณะดังนี้:

- ความร่วมมือที่เพิ่มขึ้น: ความร่วมมือที่ใกล้ชิดระหว่าง OEMs, ผู้ให้บริการ EMS และซัพพลายเออร์ชิ้นส่วนจะเป็นสิ่งสำคัญในการพัฒนาและผลิต PCBAs ที่มีความซับซ้อนมากขึ้น

- ความเชี่ยวชาญเฉพาะทางที่มากขึ้น: ผู้ให้บริการ EMS อาจเน้นความเชี่ยวชาญในเทคโนโลยีหรือการใช้งานเฉพาะทางเพื่อสร้างความแตกต่างและตอบสนองความต้องการเฉพาะของลูกค้า

- การนำหลักการ Industry 4.0 มาใช้: หลักการของ Industry 4.0 เช่น การเชื่อมต่อ การวิเคราะห์ข้อมูล และอัตโนมัติ จะมีบทบาทสำคัญมากขึ้นในกระบวนการผลิต PCBA ช่วยเพิ่มประสิทธิภาพ ความยืดหยุ่น และความสามารถในการตอบสนอง

- มุ่งเน้นการพัฒนาทรัพยากรบุคคล: เนื่องจากเทคโนโลยี PCBA มีความซับซ้อนมากขึ้น ผู้ให้บริการ EMS จะต้องลงทุนในการฝึกอบรมและพัฒนาเพื่อให้แน่ใจว่ามีแรงงานที่มีทักษะในการออกแบบ ผลิต และทดสอบ PCBAs ขั้นสูง

โดยสรุป สาขา EMS PCBA กำลังอยู่ในช่วงของการเปลี่ยนแปลงอย่างรวดเร็ว แนวโน้มที่กล่าวมาข้างต้นกำลังผลักดันการเปลี่ยนแปลงสำคัญในวิธีการออกแบบ ผลิต และทดสอบ PCBAs ผู้ให้บริการ EMS ที่สามารถปรับตัวเข้ากับการเปลี่ยนแปลงเหล่านี้และนำเทคโนโลยีใหม่มาใช้ จะอยู่ในตำแหน่งที่ดีในการประสบความสำเร็จในอนาคต อนาคตของ EMS PCBA สัญญาว่าจะเป็นเรื่องน่าตื่นเต้น เต็มไปด้วยนวัตกรรมและโอกาสใหม่ ๆ