ระยะไร้สายบนแผ่นข้อมูลผลิตภัณฑ์ IoT ของคุณเป็นคำมั่นสัญญาที่ทำในห้องปฏิบัติการที่ควบคุมได้ คำมั่นสัญญานี้จะเงียบหายไปอย่างเงียบๆ ในโรงงานเมื่อการประกอบเปลี่ยนแปลงพฤติกรรมแม่เหล็กไฟฟ้าของเสาอากาศของคุณ แผ่นบอร์ดที่ได้ -2 dB การสูญเสียกลับและ 85% ประสิทธิภาพการแผ่รังสีในต้นแบบสามารถเสื่อมสภาพได้ง่ายเป็น -6 dB และ 60% หลังจากการประกอบปริมาณ ความล้มเหลวนี้มองไม่เห็นจนกว่าจะมีการใช้งานอุปกรณ์ในสนาม

ที่ PCBA Bester การรักษาประสิทธิภาพ RF ผ่านการประกอบไม่ใช่ความหวัง แต่เป็นผลลัพธ์ที่ออกแบบไว้ เราบังคับใช้วินัยด้านการผลิตสี่ประการที่แตกต่างกัน: การปฏิบัติตามเขตห้ามเข้าของเสาอากาศ การรักษาความสมบูรณ์ของโครงสร้างความต้านทานควบคุม กระบวนการตัวทำความสะอาดที่เหลือคร้ายน้อยในพื้นที่ที่สำคัญ RF และการออกแบบเครื่องทดสอบที่ยืนยันประสิทธิภาพการแผ่รังสีโดยไม่ต้องแนะนำตัวแปรใหม่ การควบคุมเหล่านี้ไม่ได้เป็นเพียงเกราะป้องกันเท่านั้น แต่เป็นระบบที่ขึ้นอยู่กับกัน ระบุว่าการล้มเหลวในวินัยหนึ่งจะเป็นการเสี่ยงต่อวินัยอื่นๆ

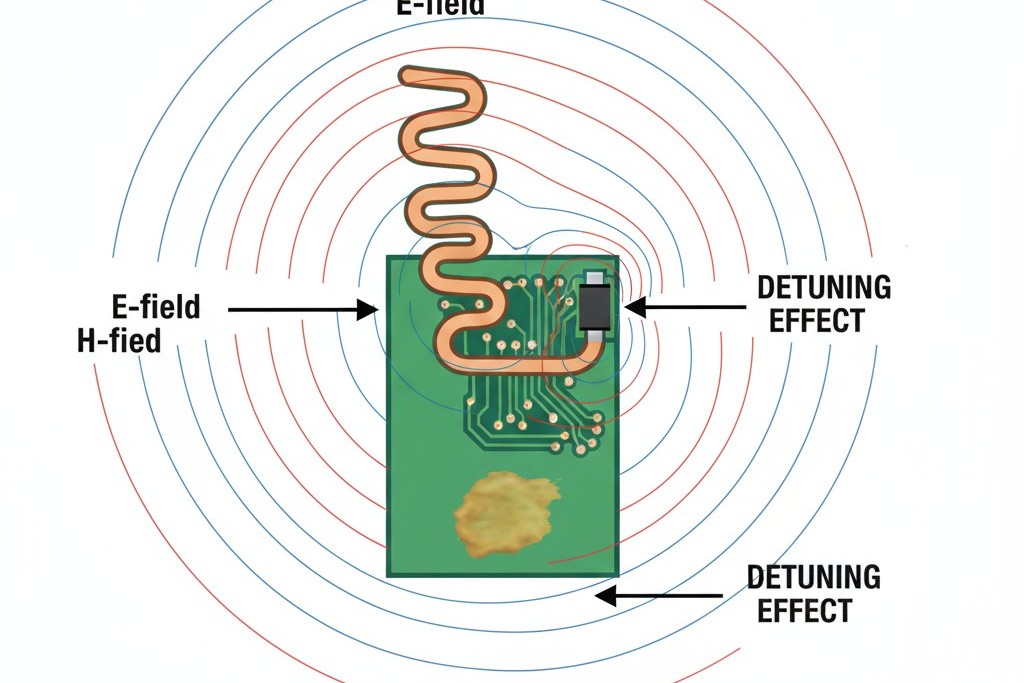

ปัญหาหลักคือการปรับความถี่ผิด จุดอ่อนคือเสาอากาศเป็นโครงสร้างเรโซแนนท์ซึ่งประสิทธิภาพขึ้นอยู่กับความยาวไฟฟ้าที่แม่นยำและความเข้ากันได้ของความต้านทานกับสายส่ง การประกอบสร้างตัวแปรเช่นการปนเปื้อนของวัสดุ การเปลี่ยนแปลงของ dielectric และการรบกวนของแผ่นกราวด์ที่เปลี่ยนแปลงคุณสมบัติของพวกมัน ในขณะที่การเปลี่ยนแปลงอาจมีค่าน้อยในเชิงสัมบูรณ์ แต่ก็เป็นหายนะต่อประสิทธิภาพ RF การเปลี่ยนแปลงของ dielectic constant เพียง 5% ในบริเวณเสาอากาศความถี่ 2.4 GHz สามารถย้ายความถี่เรโซแนนซ์ของมัน 120 MHz ทำให้ตัวปล่อยความร้อนที่เหมาะสมกลายเป็นโหลดที่ไม่เหมาะสมซึ่งสะท้อนกำลังแทนที่จะส่งออกความร้อน

ทำไมเสาอากาศถึงดีทูนในระหว่างการประกอบแผ่น PCB

เสาอากาศเกิดเสียงสั่นสะเทือนเมื่อเรขาคณิตทางกายภาพของมันสอดคล้องกับส่วนหนึ่งของความยาวคลื่นแม่เหล็กไฟฟ้าที่เป้าหมาย เสาอากาศโมโนโพลที่มีความยาว 1 ใน 4 ของคลื่นในความถี่ 2.4 GHz ยาวประมาณ 31 มิลลิเมตรในอวกาศเสรี แต่เสาอากาศไม่เคยทำงานในอวกาศเสรี มันมีอยู่ในสภาพแวดล้อมแม่เหล็กไฟฟ้าของพื้นผิว PCB แผ่นดินของมัน และวัสดุใกล้เคียงอื่น ๆ ความยาวทางไฟฟ้าที่แท้จริงของเสาอากาศถูกกำหนดโดยทั้งขนาดทางกายภาพและค่าค dielectric ของสิ่งแวดล้อม เมื่อการประกอบเปลี่ยนแปลงสภาพแวดล้อมนั้น เสาอากาศจะปรับสมดุลใหม่

กลไกหลักสามประการทำให้เกิดการปรับสมดุลนี้ ซึ่งทำงานผ่านเส้นทางทางกายภาพที่แตกต่างกัน การเข้าใจพวกมันเป็นพื้นฐานสำหรับการควบคุมการผลิตที่แก้ไขสาเหตุหลัก ไม่ใช่เพียงอาการ

การปนเปื้อนของวัสดุเปลี่ยนแปลงการสูญเสีย dielectric คราบสารทำความสะอาด คอนแทคต์ของซ็อลเดอร์พาสต์ และสารทำความสะอาดที่เหลือใกล้เสาอากาศแนะนำวัสดุ dielectric ที่มีการสูญเสียเข้ามาในพื้นที่ใกล้เคียง ทำให้ค่า loss tangent ของสื่อรอบข้างเพิ่มขึ้น ซึ่งทำให้พลังงานแม่เหล็กไฟฟ้าสูญเสียเป็นความร้อนแทนที่จะเป็นการแพร่กระจายไปยังสนามไกล ในเชิงปฏิบัติ เมื่อละเอียดของคราบสกปรกนี้มี loss tangent เท่ากับ 0.02 สามารถลดประสิทธิภาพการแผ่รังสีของเสาอากาศชนิดพาทช์จาก 80% เหลือ 65% — เสียหายเกือบ 1 dB ของพลังงานที่ปล่อยออกมาในเชิงประสิทธิภาพ

ความเปลี่ยนแปลงของค่าค dielectric ทำให้เปลี่ยนแปลงความยาวคลื่นที่มีประสิทธิภาพ ค่าของ dielectric constant ของตัวแผ่น PCB ไม่คงที่และเปลี่ยนแปลงไปตามอุณหภูมิ ความชื้น และความชุ่มชื้นที่ดูดซึมเข้าไป ในระหว่างการเชื่อมร้อน (reflow) ตัวแผ่นสามารถเข้าถึงอุณหภูมิ 250°C ได้ หากเสาอากาศถูกปรับแต่งที่อุณหภูมิห้องบนตัวแผ่นที่มี dielectric constant เท่ากับ 4.4 และการเปลี่ยนแปลงจาก reflow ผลักค่าดังกล่าวไปที่ 4.6 ความถี่เรโซแนนซ์จะลดลง สำหรับเสาอากาศที่ความถี่ 2.4 GHz การเพิ่มขึ้น 4.5% นี้สอดคล้องกับการเปลี่ยนแปลงความถี่ประมาณ 100 MHz เสาอากาศนี้จะเรโซแนนซ์ที่ 2.3 GHz และประสิทธิภาพของมันที่ความถี่ไกล้เคียง 2.4 GHz จะลดลงอย่างมาก

การรบกวนของพื้นผิวพื้นดินเปลี่ยนความตรงกันของความต้านทาน พื้นดินของเสาอากาศไม่ได้เป็นแค่ passive; มันเป็นส่วนที่ใช้งานของระบบการปล่อยคลื่น มีบทบาทเป็นการสะท้อนหรือเป็น counterpoise ขนาด รูปร่าง และความต่อเนื่องของมันส่งผลโดยตรงต่อความต้านทานอินพุตของเสาอากาศ กระบวนการประกอบที่มีการสร้างแรงเคลื่อนไหวทางกลจากการแยกแผงวงจรหรือการยึดติดสามารถทำให้พื้นดินผิดรูปหรือสร้าง microfractures ในรูผ่านทองแดง การเบี่ยงเบน 2 มิลลิเมตรที่ขอบพื้นดินใกล้เสาอากาศแบบ inverted-F สามารถเปลี่ยนความต้านทานอินพุตจาก 50 โอห์มเป็น 65 โอห์ม ซึ่งสร้างความไม่ตรงกันที่ลดความสามารถในการส่งกำลัง

กลไกเหล่านี้ทำงานพร้อมกัน แผ่นวงจรที่มีคราบคราบของลัฟส์ การเปลี่ยนแปลง dielectric จาก reflow และความเครียดของพื้นดิน ถูกปรับแต่งจากหลายเส้นทางเป็นอิสระ การป้องกันเดียวคือการควบคุมอย่างเป็นระบบในแต่ละตัวแปร

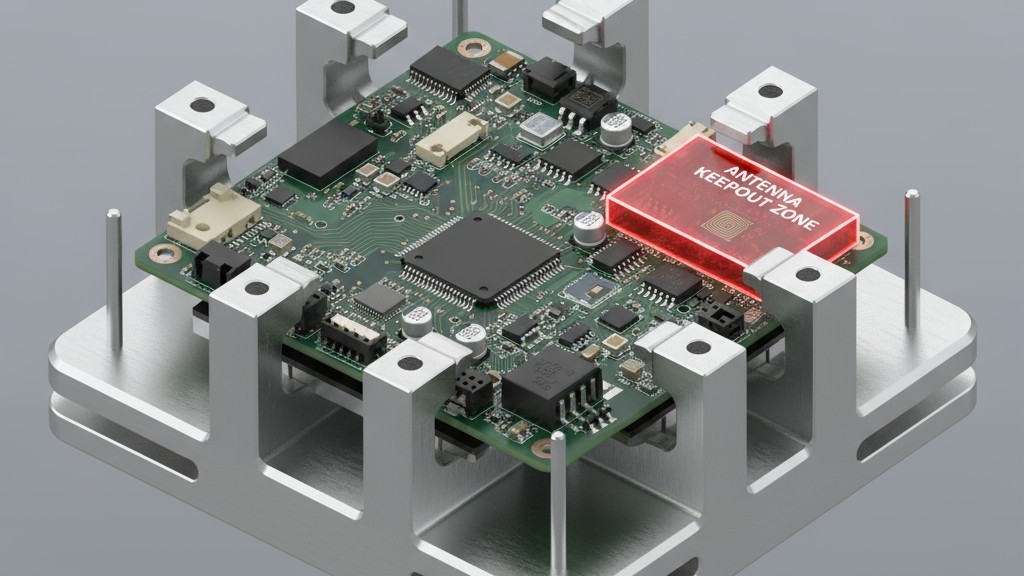

บังคับใช้เขตห้ามเข้าของเสาอากาศ

วิธีที่ตรงที่สุดในการป้องกันการปรับความถี่จากการประกอบคือการบังคับใช้เขตห้ามที่เข้มงวดรอบเสาอากาศ นี่คือปริมาณความสมมาตรสามมิติที่ไม่มีวัสดุนำไฟฟ้า ส่วนประกอบ หรือเครื่องมือประกอบรับอนุญาต คำอธิบายนี้มีรากฐานมาจากฟิสิกส์ของการเชื่อมต่อแม่เหล็กไฟฟ้าใกล้เคียง

ฟิสิกส์ของผลกระทบจากความใกล้ชิด

เสาอากาศกระจายพลังงานผ่านบริเวณโซนใกล้ ซึ่งสนามไฟฟ้าและแม่เหล็กของมันเป็นปฏิกิริยา เก็บและปล่อยพลังงาน ความต้านทานอินพุตของเสาอากาศมีความอ่อนไหวสูงต่อวัสดุใด ๆ ที่มีอยู่ในโซนนี้

เมื่อวัตถุที่เป็นตัวนำเช่น ขาของส่วนประกอบ, ข้อต่อบัดกรี, หรือขั้วอุปกรณ์โลหะ เข้าสู่โซนใกล้ มันเชื่อมต่อกับสนามปฏิกิริยาเหล่านี้และทำหน้าที่เป็นองค์ประกอบ parasitic ซึ่งเปลี่ยนความจุและความเหนี่ยวนำที่เสาอากาศนำเสนอให้กับสายส่งสัญญาณของมัน สำหรับเสาอากาศแบบแผ่น, วัตถุโลหะที่อยู่ในระยะ 5 มิลลิเมตรจากขอบการกระจายสัญญาณสามารถเปลี่ยนความถี่เรโซแนนท์ได้ 50 ถึง 150 MHz สำหรับเสาอากาศแบบ inverted-F, องค์ประกอบที่วางไว้ภายในระยะ 3 มิลลิเมตรจากจุดให้สัญญาณสามารถเปลี่ยนความต้านทานอินพุตได้ 20 โอห์มขึ้นไป ผลของมันจะลดลงตามระยะทาง แต่สำหรับแอปพลิเคชัน IoT ส่วนใหญ่ที่ความถี่ 2.4 GHz โซนห้ามคือระยะ 6 ถึง 12 มิลลิเมตร — เป็นการประนีประนอมระหว่างการแยกสัญญาณแม่เหล็กไฟฟ้าและการใช้งาน PCB อย่างมีประสิทธิภาพ

กลยุทธ์การผลิตสำหรับการปฏิบัติตามเขตห้าม

การกำหนดเขตห้ามในไฟล์การออกแบบง่ายต่อการทำ enforcement โดยใช้กลยุทธ์การผลิตที่ตั้งใจ ใน PCBA การบังคับใช้เริ่มต้นด้วยเครื่องมือ การใช้โมเดล CAD 3 มิติเป็นการยืนยันว่าขั้ว, ช่องว่างสูญญากาศ, หรือรางสนับสนุนไม่เข้าไปในปริมาณเขตห้าม ซึ่งสามารถตรวจสอบได้ด้วยโมเดล CAD 3 มิติ เครื่องมือที่ละเมิดเขตห้ามแม้แต่ 2 มิลลิเมตรสามารถทำให้การทดสอบ RF ที่ดำเนินไปในขณะประกอบเป็นโมฆะ

การตรวจสอบตำแหน่งของส่วนประกอบเป็นชั้นที่สองของการบังคับใช้ ระบบตรวจสอบด้วยแสงออปติคอลอัตโนมัติถูกตั้งโปรแกรมให้มีขอบเขตเขตห้ามเป็นข้อจำกัดแน่นอน ส่วนประกอบใดก็ตามที่ฝ่าฝืนเขตนั้นจะถูกปฏิเสธ ซึ่งเป็นการหยุดอย่างเข้มงวด; แผ่นวงจรจะไม่ดำเนินการ reflow จนกว่าความผิดพลาดจะได้รับการแก้ไข

การจัดการก็สำคัญ เช่นเดียวกัน ผู้ปฏิบัติงานและอุปกรณ์อัตโนมัติไม่ควรจับแรงทางกลกับ PCB ใกล้เสาอากาศ เพราะการเบี่ยงเบนของฐานรองสามารถทำให้เสาอากาศผิดปรับตัวชั่วคราว สำหรับแผ่นวงจรที่มีเสาอากาศอยู่ใกล้ขอบ, เครื่องมือการแยกแผ่นควรอยู่ในตำแหน่งเพื่อให้แรงเสียดทานไม่แพร่กระจายผ่านเขตห้าม

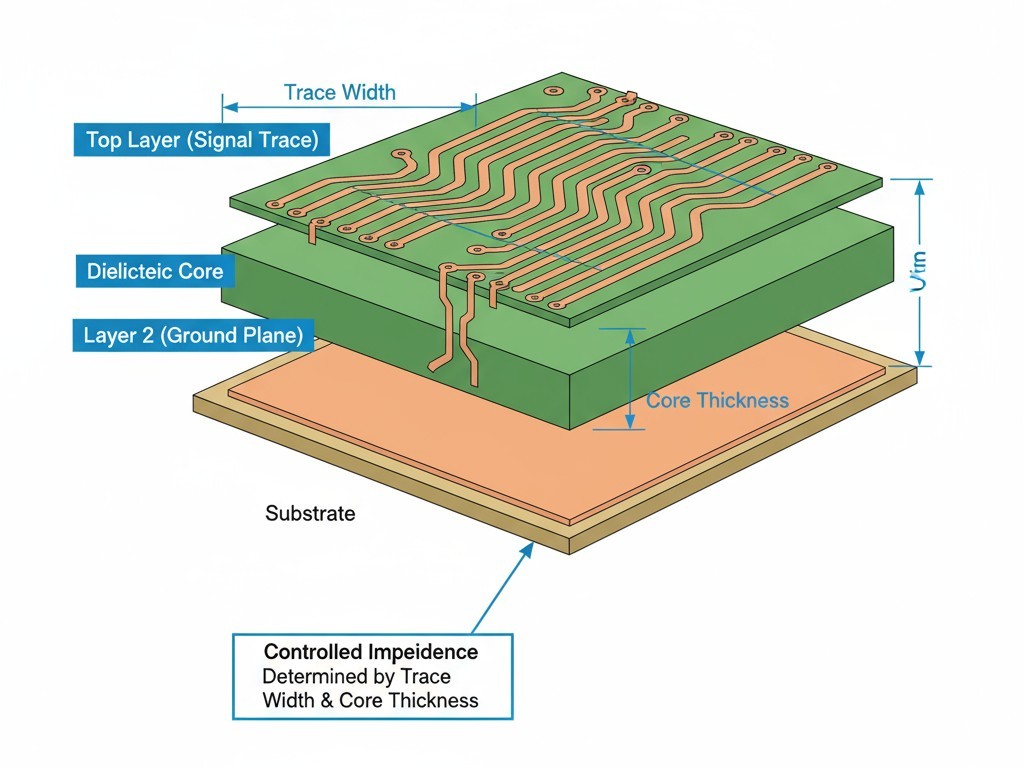

อนุรักษาความสมบูรณ์ของโครงสร้างความต้านทานควบคุม

เส้นทาง RF เป็นสายส่งไม่ใช่แค่สายไฟ ความต้านทานของมันถูกกำหนดโดยความกว้าง ความหนาของฐานรอง และความสามารถฉนวนของวัสดุแกน หากพารามิเตอร์ใดเปลี่ยนแปลงในระหว่างการประกอบ ความต้านทานก็จะเปลี่ยนแปลง ส่งผลให้เกิดการสะท้อนที่ลดประสิทธิภาพ

ความเสถียรของค่าความจุฉนวน

ค่าความจุฉนวนของวัสดุรองพื้นถูกระบุไว้ที่อุณหภูมิอ้างอิง แต่การบัดกรีด้วยความร้อนจะทำให้บอร์ดต้องเผชิญกับจุดสูงสุดที่ 250°C ตัวแปร FR-4 ราคาประหยัดกว่าบางรุ่นสามารถแสดงการเปลี่ยนแปลงค่าความจุฉนวนได้ตั้งแต่ 5% ถึง 8% ในช่วงนี้ สำหรับสายส่ง 50 โอห์ม สิ่งนี้สามารถเปลี่ยนความต้านทานได้หลายโอห์ม ซึ่งสร้างการสะท้อนที่ร่วมกับความผิดปกติอื่นในเส้นทาง RF

ที่ PCBA Bester เราใช้วัสดุพื้นฐานที่มีความเสถียรของค่าระบายประจุ ±2% ในช่วงอุณหภูมิรีเฟลโลว์สำหรับทุกการสร้าง RF ซึ่งได้รับการรับรองจากผู้ผลิต PCB ซึ่งต้องระบุวิธีการวัดที่ใช้; วิธีการไมโครเวฟแบบ IPC-TM-650 เป็นมาตรฐานที่เรากำหนดไว้

เอกสารและการตรวจสอบ stackup

การจัดเรียง stackup — ลำดับและความหนาของชั้นทองแดงและ dielectric — ต้องแม่นยำ สำหรับบอร์ดสี่ชั้น ระยะห่างจากเส้นสัญญาณบนชั้นบนสุดถึงพื้นดินบนชั้นสองมีความสำคัญ การออกแบบอาจกำหนดให้เส้นสัญญาณมีความยาว 10-mil อยู่บนแกน 5-mil เพื่อให้ได้ 50 โอห์ม หากความทนทานในการผลิตทำให้แกนเป็น 6-mil อิมพีแดนซ์จะเปลี่ยนเป็น 53 โอห์ม

เรากำหนดให้มีการตรวจสอบ stackup ผ่านการวิเคราะห์ข้ามส่วนในทุกการสร้าง RF หากความหนาแกนของตัวอย่างวัดได้เบี่ยงเบนจากข้อกำหนดมากกว่า 10% ทั้งแผงจะถูกปฏิเสธก่อนเริ่มประกอบ ความผิดพลาดของอิมพีแดนซ์ที่ฝังอยู่ในบอร์ดไม่สามารถแก้ไขได้ในภายหลัง การควบคุมโปรไฟล์การรีเฟลโลว์ก็เป็นสิ่งสำคัญต่อความสมบูรณ์ของ stackup เราลดความเครียดทางความร้อนโดยการผ่านการรับรองโปรไฟล์บอร์ด RF ให้มีอุณหภูมิสูงสุดไม่เกิน 245°C และเวลาที่อยู่เหนือของเหลวต่ำกว่า 60 วินาที — ซึ่งเป็นข้อจำกัดที่เข้มงวดยิ่งกว่ามาตรฐานโปรไฟล์

กระบวนการที่เหลือคร้ายน้อยสำหรับโซน RF

ฟลักซ์เป็นสารเคมีที่จำเป็นต่อการบัดกรี แต่คราบสกปรกของมันเป็น dielectric ที่มีร่องรอยการสูญเสียไม่เป็นศูนย์ เมื่อเหลือไว้บนหรือใกล้กับวงจร RF จะสร้างความสูญเสียที่สามารถวัดได้ ปัญหานี้ถูกบีบคั้นโดยความจริงว่าคราบฟลักซ์เป็น hygroscopic; มันดูดซับความชื้นจากอากาศ และน้ำเป็น dielectric ที่มีการสูญเสียสูง ชั้นฟลักซ์เปียกชื้นบาง ๆ อาจเพิ่มการสูญเสียในโฟลด์ใกล้ของเสาอากาศเป็นอย่างมาก

เทคโนโลยีและขั้นตอนทำความสะอาดฟลักซ์

ฟลักซ์แบบไม่ต้องทำความสะอาดซึ่งเป็นมาตรฐานของอุตสาหกรรมถูกออกแบบมาเพื่อปล่อยคราบตกค้างที่เป็นอันตรายสำหรับการใช้งานส่วนใหญ่ แต่วงจร RF ไม่ใช่ส่วนใหญ่ แม้ฟิล์มบางจากฟลักซ์แบบไม่ต้องทำความสะอาดที่มีการตกค้างต่ำก็สามารถเพิ่มการสูญเสีย dielectric ลดประสิทธิภาพการส่งสัญญาณรังสีได้ 1 ถึง 2 dB

กระบวนการของเราในการสร้าง RF เริ่มต้นด้วยฟลักซ์แบบไม่ตกค้างต่ำและปลอดฮาโลเจน แต่เราไม่หยุดแค่นั้น เรายังดำเนินการทำความสะอาดเป้าหมายสำหรับโซนที่สำคัญใน RF หลังจากการรีเฟลโลว์ บอร์ดจะถูกทำความสะอาดด้วยแอลกอฮอล์ไอโซโพรพิลและน้ำที่ผ่านการกรองในระบบอินไลน์ โดยใช้หัวฉีดที่มุ่งตรงไปยังเสาอากาศและร่องเส้นทาง RF เรายืนยันผลการทำความสะอาดด้วยการทดสอบการปนเปื้อนไอออน ซึ่งกำหนดระดับสูงสุดไม่เกิน 5 µg/cm² ซึ่งเข้มงวดกว่าขีดจำกัดของ IPC-A-610 รุ่น 3 สองเท่า

ความสม่ำเสมอของแผ่นชั้นบัดกรีเป็นอีกปัจจัยหนึ่ง ในฐานะวัสดุ dielectric ค่าความแตกต่างของความหนาสามารถเปลี่ยนแปลงอิมพีแดนซ์ได้ เรากำหนดความคลาดเคลื่อนของความหนาของแผ่นชั้นบัดกรีไว้ที่±10 ไมครอนในโซน RF และตรวจสอบขณะตรวจรับ PCB

การตรวจสอบประสิทธิภาพด้วยการออกแบบเครื่องทดสอบที่เหมาะสม

การควบคุมการผลิตจะมีประสิทธิภาพเท่านั้นถ้าผลลัพธ์ของมันได้รับการยืนยัน สำหรับการประกอบ RF นั่นหมายถึงการวัดประสิทธิภาพรังสี—การสูญเสียย้อนกลับ รูปแบบการรังสี และประสิทธิภาพ—หลังจากการประกอบ ความท้าทายคืออุปกรณ์ทดสอบเองอาจกลายเป็นแหล่งทำให้ความถี่ลดลง

เมตริกที่เกี่ยวกับรังสีที่สำคัญ

การสูญเสียย้อนกลับเป็นการวัด RF ที่พบได้บ่อยที่สุด ซึ่งแสดงพลังงานที่สะท้อนกลับจากเสาอากาศเนื่องจากความไม่ตรงกันของอิมพีแดนซ์ ค่าที่ –10 dB หรือดีกว่านั้นเป็นเกณฑ์มาตรฐานการยอมรับทั่วไป แต่การสูญเสียย้อนกลับที่ดีไม่รับประกันว่าการรังสีจะดี เสาอากาศสามารถรับพลังงานได้อย่างมีประสิทธิภาพแต่เปลี่ยนเป็นความร้อนเนื่องจากการสูญเสียในสนามใกล้

ประสิทธิภาพรังสีที่แท้จริง—อัตราส่วนของพลังงานรังสีต่อพลังงานที่รับ—เป็นตัวชี้วัดที่ดีที่สุดในการวัดผล การวัดต้องทำในห้องทดสอบที่ไม่มีเสียงสะท้อนหรือในสแกนเนอร์สนามใกล้ สำหรับการผลิต การสแกนใกล้หรือห้อง reverberation เป็นวิธีที่ใช้งานได้จริงที่สุด รูปแบบการรังสีที่ผิดเพี้ยนซึ่งสร้าง null ในทิศทางสำคัญก็เป็นอีกหนึ่งข้อบกพร่องที่ต้องตรวจสอบ

การออกแบบอุปกรณ์ทดสอบที่รักษาฟิลด์ไว้

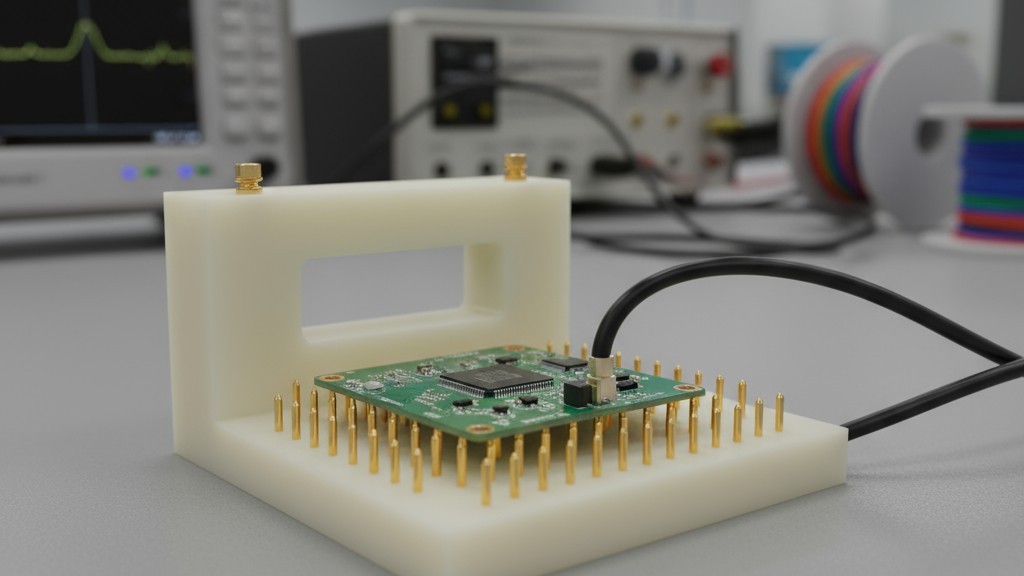

อุปกรณ์ทดสอบจะต้องไม่เปลี่ยนแปลงสภาพแวดล้อมแม่เหล็กไฟฟ้าของเสาอากาศ รางรองรับโลหะหรือคลิปกราวด์ในบริเวณใกล้เคียงจะเชื่อมโยงกับเสาอากาศและเปลี่ยนความถี่เรโซแนนซ์ ใน PCBA Bester อุปกรณ์ทดสอบ RF ของเราออกแบบตามหลักเกณฑ์ที่เคร่งครัด ก่อนอื่น วัสดุของอุปกรณ์ภายในระยะความยาวคลื่นเดียวกับเสาอากาศต้องไม่ใช่โลหะ เช่น PEEK หรือโพลีคาร์บอเนต ประการที่สอง การเชื่อมต่อพลังงานและกราวด์ทำผ่านขาปีกสปริงที่ตั้งอยู่ไกลจากวงจร RF สุดท้าย สายโคแอกเชียลที่เชื่อมต่อกับจานจ่ายของเสาอากาศถูกจัดวางให้ห่างจากโครงสร้างและจัดให้มีกำบังเฟอร์ไรต์เพื่อป้องกันการรังสีและการบิดเบือนของการวัด

เราได้ทำการตรวจสอบความถูกต้องของอุปกรณ์ทุกชิ้นโดยเปรียบเทียบการวัดจากแผงตัวอย่างทองคำในอิสระกับในอุปกรณ์ หากอุปกรณ์เพิ่มความผิดพลาดมากกว่า 0.5 dB หรือเปลี่ยนความถี่เรโซแนนซ์มากกว่า 20 MHz จะทำการออกแบบใหม่

สุดท้าย แผงทุกแผงจะมีหมายเลขข้อมูลและบันทึกข้อมูลการทดสอบในระบบการผลิตของเรา ความสามารถในการตรวจสอบนี้ช่วยให้สามารถวิเคราะห์สาเหตุของความล้มเหลวได้อย่างรวดเร็วหากเกิดขึ้นในพื้นที่จริง

วินัยด้านการผลิตคือประกันประสิทธิภาพ RF

สี่สาขานี้ไม่ใช่มาตรการป้องกันอิสระกัน พวกมันเป็นระบบ การบังคับให้ห้ามเข้าใช้งานเป็นโมฆะถ้าค่าความเป็นฉนวนของวัสดุพื้นฐานเปลี่ยนแปลงระหว่าง reflow การสร้างความต้านทานที่สมบูรณ์แบบก็ไม่มีประโยชน์ถ้ารอยเลือดยังไม่ถูกล้างออก แผ่นบอร์ดที่สะอาดไม่สามารถรับรองได้ถ้าอุปกรณ์ทดสอบทำให้เสาอากาศไม่ตรงกัน

การบรรลุประสิทธิภาพ RF ที่อยู่รอดท่ามกลางการประกอบต้องบังคับใช้อย่างเป็นระบบในสี่สาขานี้ในทุกการผลิต ความผิดพลาดในหนึ่งด้านจะทำให้ความพยายามทั้งหมดล้มเหลว นี่ไม่ใช่ความหวาดระแวง แต่เป็นความเข้มงวดด้านวิศวกรรม ความล้มเหลวในการประกอบ RF ส่วนใหญ่มักเกิดจากการดำเนินการที่ไม่สมบูรณ์ในการควบคุมเหล่านี้: โซนห้ามเข้าไม่ได้กำหนดแต่ไม่ได้บังคับใช้อย่างชัดเจนในเครื่องมือ, การวาง stackup ที่กำหนดแต่ไม่ได้ตรวจสอบ, หรือการวัดการสูญเสียการกลับที่ไม่ได้รับการตรวจสอบ

ต้นทุนของการควบคุมเหล่านี้มีความสมเหตุสมผล — โดยทั่วไปประมาณ 50 เซ็นต์ถึง 2 ดอลลาร์ต่อแผง ต้นทุนของการไม่ดำเนินการคือความล้มเหลวในสนาม, การเรียกคืนผลิตภัณฑ์, และชื่อเสียงที่เสียหาย ผลตอบแทนจากการลงทุนชัดเจน ใน PCBA Bester เราไม่ถือว่า RF การประกอบเป็นกรณีพิเศษ หากการออกแบบของคุณมีเสาอากาศ กระบวนการของเราได้รวมสี่สาขานี้เป็นค่าเริ่มต้น ผลลัพธ์คือประสิทธิภาพ RF ที่สอดคล้องกับความตั้งใจของการออกแบบ ซึ่งได้รับการยืนยันด้วยการวัดและให้ผลลัพธ์ที่สอดคล้องกับความต้องการของการผลิตจำนวนมาก