ในโลกที่ซับซ้อนของการผลิตอิเล็กทรอนิกส์ การรับประกันคุณภาพและความน่าเชื่อถือของแต่ละชิ้นส่วนเป็นสิ่งสำคัญอย่างยิ่ง หนึ่งในแง่มุมสำคัญของกระบวนการควบคุมคุณภาพนี้คือการทดสอบการทำงานของ Printed Circuit Board Assemblies (PCBAs) แล้ว PCBA functional tester คืออะไร และทำไมมันถึงสำคัญ? บทความนี้จะเจาะลึกเข้าไปในโลกของตัวทดสอบฟังก์ชัน PCBA สำรวจวัตถุประสงค์ ประเภท ส่วนประกอบ การดำเนินงาน ผลประโยชน์ และข้อจำกัด ไม่ว่าคุณจะเป็นมือใหม่ในวงการหรือเป็นนักวิจัยที่มีประสบการณ์ คู่มือนี้จะให้ภาพรวมที่ครอบคลุมเกี่ยวกับเทคโนโลยีที่สำคัญนี้

ตัวทดสอบฟังก์ชัน PCBA คืออะไร

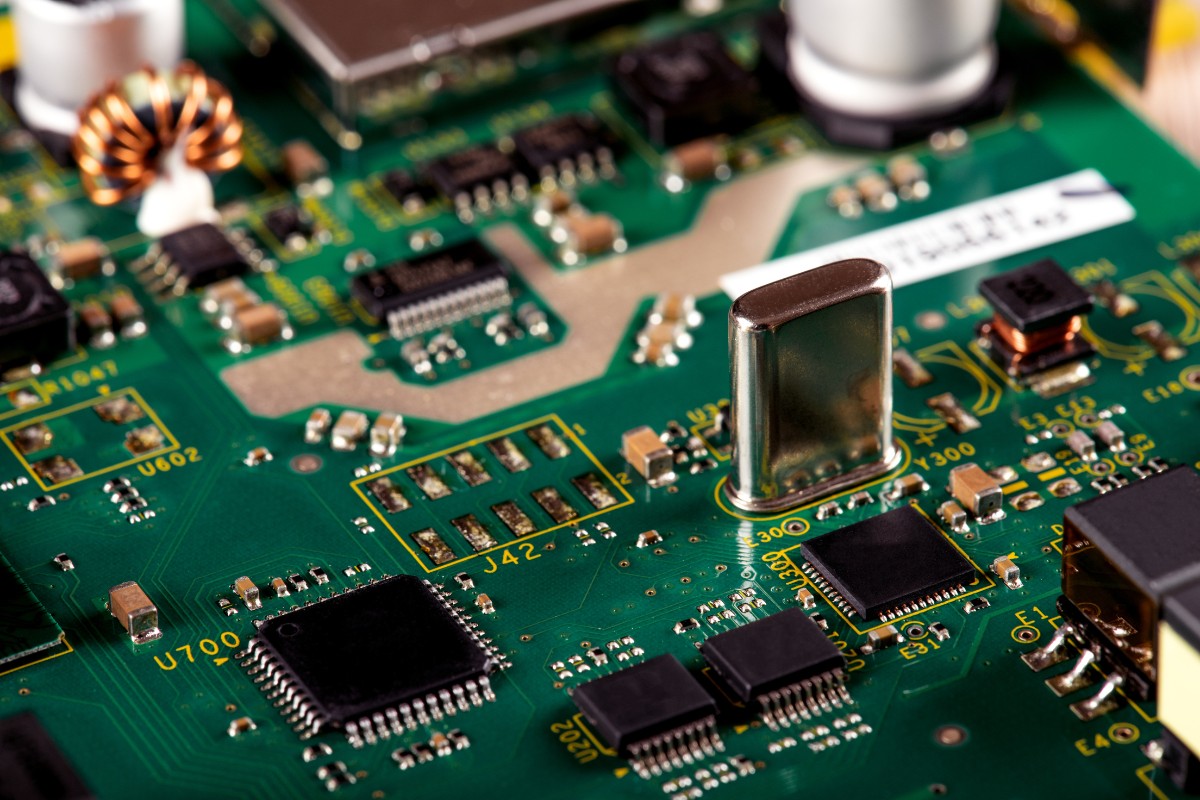

เริ่มต้นด้วยพื้นฐาน คำว่า PCBA ย่อมาจาก การประกอบแผงวงจรพิมพ์. มันหมายถึงแผงวงจรที่มีส่วนประกอบอิเล็กทรอนิกส์ทั้งหมด เช่น ตัวต้านทาน ตัวเก็บประจุ และวงจรรวม ที่บัดกรีติดอยู่บนแผง เป็นหัวใจของอุปกรณ์อิเล็กทรอนิกส์ส่วนใหญ่ ตั้งแต่สมาร์ทโฟนไปจนถึงระบบควบคุมอุตสาหกรรม

A ตัวทดสอบฟังก์ชัน PCBA เป็นระบบที่ซับซ้อนใช้เพื่อยืนยันว่า PCBA ทำงานได้ถูกต้องตามข้อกำหนดของมัน คล้ายกับการสอบปลายภาคสำหรับแผงวงจรที่ประกอบเสร็จแล้ว ตัวทดสอบจะจ่ายไฟและสัญญาณให้กับ PCBA และวัดผลตอบสนองเพื่อให้แน่ใจว่ามันทำงานตามที่ตั้งใจไว้ คิดว่าเป็นการตรวจสุขภาพของแพทย์ที่เช็คสัญญาณชีพของผู้ป่วย เช่นเดียวกับที่แพทย์ใช้เครื่องมือหลากหลายในการประเมินสุขภาพของผู้ป่วย ตัวทดสอบฟังก์ชันเหล่านี้เป็นสิ่งจำเป็นในอุตสาหกรรมการผลิตอิเล็กทรอนิกส์เพื่อค้นหาข้อบกพร่องที่อาจเกิดขึ้นระหว่างกระบวนการประกอบ เช่น การวางส่วนประกอบผิด การบัดกรีที่ผิดพลาด หรือการลัดวงจรภายใน

เป้าหมายหลัก? เพื่อจับข้อบกพร่องของ PCBAs ก่อนที่จะส่งมอบให้ลูกค้า เพื่อให้แน่ใจว่าคุณภาพและความน่าเชื่อถือของผลิตภัณฑ์ นี่ไม่ใช่แค่การหลีกเลี่ยงข้อผิดพลาดเล็กน้อย แต่เป็นการรับประกันว่าอุปกรณ์ที่เราใช้ในทุกวันทำงานได้อย่างไร้ที่ติ

ทำไมการทดสอบ PCBAs ถึงสำคัญ?

การทดสอบ PCBAs ไม่ใช่แค่พิธีการเท่านั้น แต่เป็นขั้นตอนสำคัญในกระบวนการผลิตที่มีผลกระทบในวงกว้าง มาดูกันว่าทำไม:

รับประกันคุณภาพของสินค้า: นี่คือเหตุผลที่ชัดเจนที่สุด การทดสอบช่วยระบุข้อบกพร่องในการผลิต ป้องกันไม่ให้สินค้าที่มีข้อผิดพลาดไปถึงมือลูกค้า ลองนึกภาพว่าซื้อโทรศัพท์เครื่องใหม่แล้วพบว่ากล้องใช้ไม่ได้ การทดสอบอย่างเข้มงวดมุ่งหวังที่จะกำจัดปัญหาเช่นนี้

ลดความล้มเหลวในสนาม: การจับข้อบกพร่องตั้งแต่เนิ่นๆ ช่วยลดโอกาสที่ผลิตภัณฑ์จะล้มเหลวในสนาม ความล้มเหลวในสนามอาจมีค่าใช้จ่ายสูงสำหรับบริษัท ไม่ใช่แค่ในเรื่องของการซ่อมแซม แต่รวมถึงความเสียหายต่อชื่อเสียงด้วย ผลิตภัณฑ์ที่ล้มเหลวก่อนกำหนดสามารถทำลายความเชื่อมั่นของลูกค้าและนำไปสู่รีวิวเชิงลบ

ปรับปรุงความน่าเชื่อถือ: การทดสอบอย่างละเอียดนำไปสู่ผลิตภัณฑ์ที่เชื่อถือได้มากขึ้น ความน่าเชื่อถือเป็นปัจจัยสำคัญในการสร้างความพึงพอใจของลูกค้าและความภักดีต่อแบรนด์ ลูกค้ามีแนวโน้มที่จะยังคงใช้แบรนด์ที่ส่งมอบผลิตภัณฑ์ที่เชื่อถือได้อย่างสม่ำเสมอ

การประหยัดต้นทุน: การระบุและแก้ไขข้อบกพร่องในระหว่างการผลิตมีต้นทุนต่ำกว่าการจัดการกับการคืนสินค้า การซ่อมแซม และการเคลมประกัน ตัวอย่างเช่น ต้นทุนของการเรียกคืนผลิตภัณฑ์อาจสูงมาก

การรักษาชื่อเสียงของแบรนด์: การส่งมอบผลิตภัณฑ์คุณภาพสูงและเชื่อถือได้ช่วยรักษาภาพลักษณ์ของแบรนด์ให้ดี ในตลาดที่มีการแข่งขันในปัจจุบัน ชื่อเสียงของบริษัทเป็นหนึ่งในทรัพย์สินที่มีค่าที่สุด

ประเภทของเครื่องทดสอบฟังก์ชัน PCBA

มีเครื่องทดสอบฟังก์ชัน PCBA หลายประเภท แต่ละประเภทมีจุดแข็งและจุดอ่อน นี่คือภาพรวมโดยสังเขป:

เครื่องทดสอบในวงจร (ICT): เครื่องทดสอบเหล่านี้ตรวจสอบชิ้นส่วนแต่ละชิ้นบน PCBA ขณะอยู่ในวงจร (เชื่อมต่อบนบอร์ด) โดยใช้อุปกรณ์ “เตียงตะปู” เพื่อสัมผัสกับจุดทดสอบบนบอร์ด ICT เหมาะสำหรับการค้นหาข้อบกพร่องในการผลิต เช่น การวางชิ้นส่วนผิดตำแหน่งหรือปัญหาการบัดกรี

เครื่องทดสอบแบบโปรบบิน: เครื่องทดสอบเหล่านี้ใช้โปรบจำนวนเล็กน้อยที่เคลื่อนที่รอบบอร์ดเพื่อสัมผัสกับจุดทดสอบ โดยไม่ต้องใช้อุปกรณ์เฉพาะ ทำให้มีความยืดหยุ่นมากกว่า ICT เหมาะสำหรับการผลิตในปริมาณต่ำและการทดสอบต้นแบบ

การตรวจสอบด้วยแสงออปติคอลอัตโนมัติ (AOI): ระบบ AOI ใช้กล้องถ่ายภาพของ PCBA และวิเคราะห์เพื่อหาข้อบกพร่อง เช่น ชิ้นส่วนที่ขาดหายหรือการวางชิ้นส่วนผิดทิศทาง AOI มักใช้เป็นการตรวจสอบรอบแรกเพื่อระบุข้อบกพร่องทางสายตาที่ชัดเจนอย่างรวดเร็ว

การตรวจสอบด้วยรังสีเอกซ์: ระบบตรวจสอบด้วยรังสีเอกซ์ใช้รังสีเอกซ์สร้างภาพโครงสร้างภายในของ PCBA สามารถตรวจจับข้อบกพร่องที่ซ่อนอยู่ เช่น ช่องว่างในจุดบัดกรี หรือปัญหาเกี่ยวกับแพ็คเกจบอร์ดแบบบอลกริด (BGA) การตรวจสอบประเภทนี้มีความสำคัญสำหรับการใช้งานที่ต้องการความน่าเชื่อถือสูง

เครื่องทดสอบวงจรฟังก์ชัน: เครื่องทดสอบเหล่านี้ตรวจสอบการทำงานโดยรวมของ PCBA โดยการจ่ายไฟและสัญญาณ และวัดการตอบสนองของมัน พวกเขาจำลองสภาพแวดล้อมการทำงานจริงของ PCBA เพื่อให้แน่ใจว่ามันเป็นไปตามข้อกำหนดด้านประสิทธิภาพ

การวิเคราะห์เชิงลึกของแต่ละประเภท

มาดูรายละเอียดของแต่ละประเภทของเครื่องทดสอบกัน:

เครื่องทดสอบในวงจร (ICT)

- จุดแข็ง: ICT ให้การครอบคลุมข้อผิดพลาดสูง โดยเฉพาะอย่างยิ่งสำหรับส่วนประกอบอนาล็อก พวกมันรวดเร็วและเหมาะสมกับสภาพแวดล้อมการผลิตจำนวนมาก

- จุดอ่อน: การพัฒนาขาตั้งสำหรับ ICT อาจมีค่าใช้จ่ายสูง นอกจากนี้ยังมีความสามารถในการทดสอบฟังก์ชันจำกัด และอาจเผชิญกับความท้าทายกับบอร์ดความหนาแน่นสูง

- กรณีใช้งานที่ดีที่สุด: ICT เหมาะสำหรับการผลิตจำนวนมากของบอร์ดที่มีส่วนประกอบอนาล็อกจำนวนมาก

เครื่องทดสอบแบบ Flying Probe

- จุดแข็ง: เครื่องทดสอบแบบ Flying probe ช่วยลดความจำเป็นในการใช้ขาตั้งราคาแพง พวกมันให้ความยืดหยุ่นสำหรับการออกแบบบอร์ดที่แตกต่างกัน และเหมาะสำหรับต้นแบบและการผลิตจำนวนต่ำ

- จุดอ่อน: พวกมันมีเวลาทดสอบช้ากว่า ICT และอาจให้การครอบคลุมข้อผิดพลาดจำกัด นอกจากนี้ยังอาจเผชิญกับความท้าทายกับสัญญาณความเร็วสูงมาก

- กรณีใช้งานที่ดีที่สุด: เครื่องทดสอบแบบ Flying probe เหมาะสำหรับการทดสอบต้นแบบ การผลิตจำนวนต่ำ และบอร์ดที่มีการเข้าถึงการทดสอบจำกัด

การตรวจสอบด้วยแสงออปติคัลอัตโนมัติ (AOI)

- จุดแข็ง: ระบบ AOI มีความรวดเร็ว ไม่สัมผัส และมีประสิทธิภาพในการตรวจจับข้อบกพร่องทางสายตา นอกจากนี้ยังค่อนข้างต้นทุนต่ำ

- จุดอ่อน: พวกมันจำกัดอยู่ที่ข้อบกพร่องที่มองเห็นได้เท่านั้น และอาจไวต่อแสงและความแตกต่างของสีบอร์ด

- กรณีใช้งานที่ดีที่สุด: AOI เหมาะสำหรับการตรวจสอบรอบแรก การติดตามกระบวนการ และการตรวจจับข้อผิดพลาดในการประกอบโดยรวม

การตรวจสอบด้วยรังสีเอกซ์

- จุดแข็ง: การตรวจสอบด้วยรังสีเอกซ์สามารถตรวจจับข้อบกพร่องที่ซ่อนอยู่ ทำให้เป็นสิ่งจำเป็นสำหรับ BGA และแพ็คเกจซับซ้อนอื่น ๆ มันให้ความน่าเชื่อถือสูงในผลการตรวจสอบ

- จุดอ่อน: อุปกรณ์เอกซเรย์มีราคาแพงและต้องการการฝึกอบรมเฉพาะทางในการใช้งาน นอกจากนี้ยังช้ากว่า AOI

- กรณีใช้งานที่ดีที่สุด: การตรวจสอบด้วยเอกซเรย์เป็นสิ่งสำคัญสำหรับการใช้งานที่ต้องความน่าเชื่อถือสูง การตรวจสอบแพ็คเกจซับซ้อน และการวิเคราะห์ความล้มเหลว

เครื่องทดสอบวงจรเชิงฟังก์ชัน

- จุดแข็ง: เครื่องทดสอบเชิงฟังก์ชันตรวจสอบการทำงานโดยรวมของ PCBA จำลองการทำงานในโลกแห่งความเป็นจริง สามารถปรับแต่งให้เหมาะสมกับการใช้งานเฉพาะทาง

- จุดอ่อน: พวกเขาอาจซับซ้อนในการเขียนโปรแกรมและอาจไม่สามารถระบุจุดที่ผิดพลาดได้อย่างแม่นยำ เวลาทดสอบอาจแตกต่างกันขึ้นอยู่กับความซับซ้อนของ PCBA

- กรณีใช้งานที่ดีที่สุด: เครื่องทดสอบเชิงฟังก์ชันเหมาะสำหรับการทดสอบปลายสาย เพื่อให้แน่ใจว่าสินค้าตรงตามข้อกำหนดด้านประสิทธิภาพ และการทดสอบวงจรดิจิทัลซับซ้อน

อุปกรณ์ทดสอบ

อุปกรณ์ทดสอบเป็นส่วนประกอบสำคัญของเครื่องทดสอบฟังก์ชัน PCBA เป็นอุปกรณ์กลไกที่ยึด PCBA ไว้ในตำแหน่งและเชื่อมต่อไฟฟ้ากับเครื่องทดสอบ คิดว่าเป็นสถานีเชื่อมต่อแบบทำขึ้นเองสำหรับ PCBA อุปกรณ์มาตรฐานประกอบด้วยแผ่นฐาน แผ่นบน และชุดหัววัดแบบสปริง ซึ่งมักเรียกว่าพ็อกโกพิน อุปกรณ์นี้ออกแบบมาอย่างพิถีพิถันเพื่อให้แน่ใจว่า PCBA จับคู่กับหัววัดอย่างแม่นยำ เพื่อความเชื่อถือได้ของการสัมผัส

ข้อควรพิจารณาในการออกแบบอุปกรณ์ทดสอบ

การออกแบบอุปกรณ์ทดสอบเป็นกระบวนการที่ซับซ้อน ซึ่งต้องพิจารณาหลายปัจจัยอย่างรอบคอบ:

การวางผังบอร์ด: อุปกรณ์ต้องถูกออกแบบให้รองรับการวางผังของ PCBA โดยเฉพาะ รวมถึงตำแหน่งของจุดทดสอบและส่วนประกอบ การออกแบบ PCBA แต่ละชิ้นมีความเฉพาะตัว จึงต้องใช้อุปกรณ์ที่ทำขึ้นเอง

การวางตำแหน่งหัววัด: หัววัดต้องวางอย่างมีกลยุทธ์เพื่อเข้าถึงจุดทดสอบทั้งหมดโดยไม่รบกวนส่วนประกอบ ซึ่งต้องการการวางแผนและความแม่นยำอย่างรอบคอบ

ความสมบูรณ์ของสัญญาณ: สำหรับวงจรความเร็วสูง อุปกรณ์ยึดต้องได้รับการออกแบบเพื่อช่วยลดการสะท้อนของสัญญาณและการรบกวนซึ่งกันและกัน ซึ่งอาจรวมถึงการใช้หัววัดที่ควบคุมความต้านทานและการวางเส้นทางของสายภายในอุปกรณ์อย่างระมัดระวัง นี่เป็นการพิจารณาที่ซับซ้อนมากขึ้นซึ่งมักถูกมองข้าม แต่มีความสำคัญในอิเล็กทรอนิกส์ความเร็วสูงในปัจจุบัน

ความทนทาน: อุปกรณ์ยึดต้องสามารถทนต่อการใช้งานซ้ำได้โดยไม่ลดประสิทธิภาพ อุปกรณ์ทดสอบมักถูกใช้งานเป็นพันครั้ง ดังนั้นจึงต้องสร้างให้มีความทนทาน

ความง่ายในการใช้งาน: อุปกรณ์ยึดควรใช้งานง่ายในการใส่และถอด PCBA เพื่อลดความเมื่อยล้าของผู้ปฏิบัติงานและความเสียหายที่อาจเกิดขึ้นกับบอร์ด อุปกรณ์ยึดที่ออกแบบมาอย่างดีสามารถปรับปรุงประสิทธิภาพของกระบวนการทดสอบได้อย่างมาก

หัววัดทดสอบ

หัววัดทดสอบ ซึ่งรู้จักกันในชื่อพ็อกโกพิน เป็นฮีโร่ที่ไม่ได้รับการยกย่องในกระบวนการทดสอบฟังก์ชัน พวกมันเป็นสัมผัสที่มีสปริงซึ่งเชื่อมต่อไฟฟ้าระหว่างเครื่องทดสอบและ PCBA หัววัดขนาดเล็กเหล่านี้ถูกออกแบบให้บีบอัดเมื่อกด PCBA ลงบนหัววัด เพื่อให้แน่ใจว่ามีการเชื่อมต่อที่ดีแม้บอร์ดจะบิดเบี้ยวเล็กน้อยก็ตาม

หัววัดชนิดต่าง ๆ พร้อมใช้งานสำหรับการใช้งานที่แตกต่างกัน ตัวอย่างเช่น หัววัดกระแสสูงใช้สำหรับวงจรจ่ายไฟ ในขณะที่หัววัดความถี่สูงใช้สำหรับสัญญาณความเร็วสูง นอกจากนี้ยังมีหัววัดที่ออกแบบมาเฉพาะเพื่อเข้าถึงจุดทดสอบขนาดเล็ก หัวปลายหัววัดสามารถทำจากวัสดุต่าง ๆ เช่น คอปเปอร์บรีลเลียมหรือทองคำ ขึ้นอยู่กับความต้องการของการใช้งาน การเลือกวัสดุหัววัดสามารถส่งผลต่อความทนทานและความน่าเชื่อถือของการเชื่อมต่อ

เครื่องมือวัด

เครื่องทดสอบฟังก์ชันพึ่งพาเครื่องมือวัดหลายชนิดเพื่อใช้สัญญาณและวัดผลตอบสนองของ PCBA เครื่องมือเหล่านี้เป็นหัวใจสำคัญของกระบวนการทดสอบ ให้ข้อมูลที่จำเป็นเพื่อพิจารณาว่า PCBA ทำงานถูกต้องหรือไม่ ต่อไปนี้คือเครื่องมือที่ใช้บ่อย:

มัลติมิเตอร์ดิจิทัล (DMMs): เครื่องมืออเนกประสงค์เหล่านี้วัดแรงดันไฟฟ้า กระแสไฟฟ้า และความต้านทาน ซึ่งเป็นสิ่งจำเป็นสำหรับการวัดไฟฟ้าพื้นฐาน

ออสซิลโลสโคป: ออสซิลโลสโคปแสดงคลื่นของสัญญาณไฟฟ้า ช่วยให้นักวิศวกรมองเห็นพฤติกรรมของวงจรตามเวลา ซึ่งเป็นสิ่งสำคัญสำหรับการวิเคราะห์ความสมบูรณ์ของสัญญาณและการตรวจจับปัญหาเกี่ยวกับจังหวะเวลา

แหล่งจ่ายไฟ: แหล่งจ่ายไฟให้พลังงานที่จำเป็นแก่ PCBA ในระหว่างการทดสอบ พวกเขาสามารถตั้งโปรแกรมเพื่อจ่ายแรงดันไฟฟ้าและกระแสเฉพาะได้

เครื่องสร้างสัญญาณ: เครื่องสร้างสัญญาณสร้างสัญญาณไฟฟ้าหลายประเภท เช่น คลื่นไซน์ คลื่นสี่เหลี่ยม และพัลส์ สัญญาณเหล่านี้ใช้เพื่อกระตุ้น PCBA และทดสอบการตอบสนองต่ออินพุตต่าง ๆ

เครื่องวิเคราะห์ตรรกะ: เครื่องวิเคราะห์ตรรกะจับและวิเคราะห์สัญญาณดิจิทัล พวกมันเป็นประโยชน์อย่างยิ่งสำหรับการดีบักวงจรดิจิทัลที่ซับซ้อน

เครื่องมือเฉพาะทาง: ขึ้นอยู่กับการใช้งาน การทดสอบเชิงฟังก์ชันอาจรวมถึงเครื่องมือเฉพาะทาง เช่น เครื่องสร้างสัญญาณ RF เครื่องวิเคราะห์สเปกตรัม และเครื่องวิเคราะห์เครือข่าย เครื่องมือเหล่านี้ใช้สำหรับทดสอบวงจรเฉพาะ เช่น วงจรความถี่วิทยุ (RF) หรือวงจรสื่อสาร

ซอฟต์แวร์และระบบควบคุม

ซอฟต์แวร์และระบบควบคุมเป็นสมองของเครื่องทดสอบเชิงฟังก์ชัน มันเป็นผู้ประสานงานกระบวนการทดสอบทั้งหมด ควบคุมการทำงานของเครื่องทดสอบ ดำเนินการโปรแกรมทดสอบ รับข้อมูลจากเครื่องมือวัด และวิเคราะห์ผลลัพธ์ มันเหมือนกับผู้คุมวงออเคสตรา ที่ทำให้เครื่องดนตรีทุกชิ้นเล่นประสานกันอย่างลงตัว

ซอฟต์แวร์โดยทั่วไปประกอบด้วยส่วนติดต่อผู้ใช้แบบกราฟิก (GUI) ที่อนุญาตให้ผู้ปฏิบัติงานโต้ตอบกับเครื่องทดสอบ GUI นี้ให้วิธีที่เป็นมิตรกับผู้ใช้ในการควบคุมเครื่องทดสอบ เฝ้าระวังกระบวนการทดสอบ และดูผลลัพธ์ โปรแกรมทดสอบเขียนด้วยภาษาโปรแกรมเฉพาะทางหรือใช้สภาพแวดล้อมการเขียนโปรแกรมแบบกราฟิก โปรแกรมเหล่านี้กำหนดลำดับของการทดสอบที่จะดำเนินการ สัญญาณที่จะใช้ และการวัดที่จะทำ

ซอฟต์แวร์อาจรวมถึงคุณสมบัติสำหรับการบันทึกข้อมูล การสร้างรายงาน และการควบคุมกระบวนการทางสถิติ การบันทึกข้อมูลช่วยให้นักวิศวกรติดตามประสิทธิภาพของ PCBAs ตามเวลา ในขณะที่การสร้างรายงานให้สรุปผลการทดสอบอย่างละเอียด การควบคุมกระบวนการทางสถิติ (SPC) ใช้วิธีทางสถิติเพื่อเฝ้าระวังและควบคุมกระบวนการผลิต ช่วยระบุแนวโน้มและป้องกันข้อบกพร่อง

เครื่องทดสอบเชิงฟังก์ชันของ PCBA ทำงานอย่างไร?

คุณเคยสงสัยไหมว่าเกิดอะไรขึ้นเบื้องหลังระหว่างการทดสอบเชิงฟังก์ชันของ PCBA? มาดูขั้นตอนของกระบวนการทีละขั้นกัน:

กระบวนการทดสอบเชิงฟังก์ชัน

- การโหลด: PCBA ถูกโหลดเข้าไปในอุปกรณ์ทดสอบอย่างระมัดระวังแล้ว

- การเชื่อมต่อ: หัววัดทดสอบสัมผัสกับจุดทดสอบบน PCBA เพื่อสร้างการเชื่อมต่อทางไฟฟ้า

- เปิดไฟ: เครื่องทดสอบจ่ายไฟให้กับ PCBA ทำให้มันทำงานได้

- การดำเนินการทดสอบ: เครื่องทดสอบดำเนินการโปรแกรมทดสอบ ซึ่งส่งสัญญาณชุดหนึ่งไปยัง PCBA และวัดการตอบสนอง นี่คือจุดเริ่มต้นของการทดสอบจริง

- การเก็บข้อมูล: เครื่องมือวัดจับสัญญาณจาก PCBA เพื่อเก็บข้อมูลดิบ

- การวิเคราะห์ข้อมูล: ซอฟต์แวร์วิเคราะห์ข้อมูล เปรียบเทียบกับค่าที่คาดหวังเพื่อดูว่า PCBA ทำงานถูกต้องหรือไม่

- การตัดสินใจผ่าน/ไม่ผ่าน: จากการวิเคราะห์ ซอฟต์แวร์จะตัดสินว่า PCBA ผ่านหรือไม่ผ่านการทดสอบ นี่คือช่วงเวลาสำคัญ

- รายงาน: เครื่องทดสอบสร้างรายงานที่แสดงผลการทดสอบ รวมถึงความล้มเหลวที่พบ รายงานนี้ให้ข้อมูลสำคัญสำหรับการแก้ไขข้อผิดพลาดและปรับปรุงกระบวนการ

- การปล่อยสินค้า: PCBA ถูกถอดออกจากอุปกรณ์ยึด, พร้อมสำหรับขั้นตอนถัดไปในกระบวนการผลิต

เทคนิคการทดสอบฟังก์ชันขั้นสูง

นอกเหนือจากกระบวนการพื้นฐานแล้ว ยังมีเทคนิคขั้นสูงหลายอย่างที่ใช้ในการทดสอบฟังก์ชัน:

Boundary Scan (JTAG): นี่คือเทคนิคสำหรับการทดสอบการเชื่อมต่อระหว่างวงจรรวมบน PCBA มันใช้บัสทดสอบเฉพาะเพื่อส่งข้อมูลเข้าและออกจาก IC ช่วยให้ผู้ทดสอบสามารถตรวจสอบการเชื่อมต่อระหว่างกันได้

การเขียนโปรแกรมในระบบ (ISP): นี่คือวิธีการเขียนโปรแกรมหรือกำหนดค่าของอุปกรณ์บน PCBA ในขณะที่อยู่ในวงจร ผู้ทดสอบฟังก์ชันสามารถใช้เพื่อทำ ISP ได้ ช่วยให้สามารถอัปเดตเฟิร์มแวร์หรือกำหนดค่าของอุปกรณ์ลอจิกโปรแกรมได้

การทดสอบที่รู้จักโปรโตคอล: นี่คือเทคนิคสำหรับการทดสอบอินเทอร์เฟซการสื่อสารบน PCBA เช่น USB, Ethernet หรือ CAN bus ผู้ทดสอบจำลองโปรโตคอลการสื่อสารและตรวจสอบว่า PCBA สามารถสื่อสารได้อย่างถูกต้องกับอุปกรณ์อื่น

ประโยชน์ของการใช้เครื่องทดสอบฟังก์ชัน PCBA

ข้อดีของการใช้เครื่องทดสอบฟังก์ชัน PCBA มีจำนวนมากและช่วยเสริมสร้างคุณภาพและประสิทธิภาพโดยรวมของการผลิตอิเล็กทรอนิกส์:

คุณภาพสินค้าได้รับการปรับปรุง: การทดสอบฟังก์ชันช่วยให้แน่ใจว่า PCBAs ตรงตามข้อกำหนดด้านประสิทธิภาพ การทดสอบอย่างเข้มงวดนี้นำไปสู่ผลิตภัณฑ์คุณภาพสูงขึ้น ซึ่งมีแนวโน้มที่จะมีข้อบกพร่องหรือความผิดปกติน้อยลง

เวลาทดสอบที่ลดลง: เครื่องทดสอบฟังก์ชันอัตโนมัติสามารถทดสอบ PCBAs ได้เร็วขึ้นมากกว่าวิธีการทดสอบด้วยมือ ความเร็วนี้ช่วยลดเวลาการผลิตอย่างมากและทำให้เข้าสู่ตลาดได้เร็วขึ้น

การประหยัดต้นทุน: การตรวจจับข้อบกพร่องตั้งแต่เนิ่นๆ ช่วยลดการทำงานซ้ำ การทิ้งเศษ และต้นทุนการรับประกัน โดยการจับปัญหาได้ตั้งแต่เนิ่นๆ ผู้ผลิตสามารถประหยัดเงินจำนวนมากในระยะยาว

ความน่าเชื่อถือที่เพิ่มขึ้น: การทดสอบอย่างละเอียดนำไปสู่ผลิตภัณฑ์ที่น่าเชื่อถือมากขึ้น ซึ่งมีแนวโน้มที่จะล้มเหลวในสนามน้อยลง ความน่าเชื่อถือที่ดีขึ้นนี้ช่วยเพิ่มความพึงพอใจของลูกค้าและลดความเป็นไปได้ของการเรียกคืนผลิตภัณฑ์ที่มีค่าใช้จ่ายสูง

ข้อมูลเชิงลึกที่ขับเคลื่อนด้วยข้อมูล: ผู้ทดสอบฟังก์ชันสามารถรวบรวมข้อมูลที่สามารถนำไปใช้ปรับปรุงกระบวนการผลิตและการออกแบบผลิตภัณฑ์ ข้อมูลนี้สามารถวิเคราะห์เพื่อระบุแนวโน้ม ปรับปรุงกระบวนการ และป้องกันข้อบกพร่องในอนาคต นี่เป็นประโยชน์ที่ไม่ชัดเจนแต่มีความสำคัญเพิ่มขึ้น โดยเฉพาะอย่างยิ่งกับการเติบโตของการวิเคราะห์ข้อมูลในการผลิต

ความสามารถในการปรับขนาด: การทดสอบฟังก์ชันสามารถปรับขนาดให้เหมาะสมกับความต้องการของปริมาณการผลิตที่แตกต่างกัน ไม่ว่าคุณจะผลิตต้นแบบชุดเล็กหรือปริมาณมากของอิเล็กทรอนิกส์สำหรับผู้บริโภค การทดสอบฟังก์ชันสามารถปรับให้เหมาะสมกับความต้องการของคุณ

ข้อจำกัดของเครื่องทดสอบฟังก์ชัน PCBA

แม้ว่าเครื่องทดสอบฟังก์ชัน PCBA จะมีข้อดีมากมาย แต่ก็มีข้อจำกัดบางประการ:

ต้นทุนอุปกรณ์: การพัฒนาอุปกรณ์ทดสอบแบบกำหนดเองอาจมีค่าใช้จ่ายสูง โดยเฉพาะสำหรับบอร์ดที่ซับซ้อน ค่าใช้จ่ายนี้อาจเป็นอุปสรรคต่อผู้ผลิตรายเล็กหรือสำหรับผู้ที่ผลิตบอร์ดหลากหลายประเภท

ความซับซ้อนในการเขียนโปรแกรม: การเขียนโปรแกรมทดสอบอาจใช้เวลานานและต้องการทักษะเฉพาะด้าน ความซับซ้อนนี้อาจเพิ่มเวลาการพัฒนาโดยรวมและค่าใช้จ่าย

ข้อจำกัดในการครอบคลุมการทดสอบ: เครื่องทดสอบฟังก์ชันอาจไม่สามารถทดสอบทุกแง่มุมของ PCBA ได้ โดยเฉพาะอย่างยิ่งสำหรับการออกแบบที่ซับซ้อนมาก อาจมีฟังก์ชันหรือส่วนประกอบบางอย่างที่ยากหรือเป็นไปไม่ได้ที่จะทดสอบด้วยเครื่องทดสอบฟังก์ชัน

ความท้าทายในการดีบัก: เมื่อ PCBA ล้มเหลวในการทดสอบฟังก์ชัน อาจเป็นเรื่องยากที่จะระบุสาเหตุที่แท้จริงของความล้มเหลว ซึ่งอาจนำไปสู่ความพยายามในการดีบักที่ใช้เวลานาน

ข้อกำหนดในการบำรุงรักษา: ผู้ทดสอบฟังก์ชันต้องการการสอบเทียบและบำรุงรักษาเป็นประจำเพื่อให้แน่ใจในความถูกต้อง การบำรุงรักษาอย่างต่อเนื่องนี้อาจเพิ่มต้นทุนโดยรวมของการเป็นเจ้าของ

การเลือกเครื่องทดสอบฟังก์ชัน PCBA ที่เหมาะสม

การเลือกเครื่องทดสอบฟังก์ชัน PCBA ที่เหมาะสมเป็นการตัดสินใจที่สำคัญ ซึ่งสามารถส่งผลกระทบอย่างมากต่อประสิทธิภาพและประสิทธิผลของกระบวนการทดสอบของคุณ ต่อไปนี้คือปัจจัยสำคัญที่ควรพิจารณา:

ความซับซ้อนของบอร์ด: พิจารณาความซับซ้อนของ PCBAs ที่ต้องการทดสอบ ซึ่งรวมถึงจำนวนของส่วนประกอบ ประเภทของส่วนประกอบ (อนาล็อก ดิจิทัล สัญญาณผสม) และความหนาแน่นของบอร์ด บอร์ดที่ซับซ้อนมากขึ้นอาจต้องการเครื่องทดสอบที่มีความซับซ้อนมากขึ้น

ปริมาณการผลิต: เลือกเครื่องทดสอบที่เหมาะสมกับปริมาณการผลิตของคุณ เครื่องทดสอบแบบโปรบแบบบินเหมาะสำหรับการผลิตปริมาณน้อยหรือการสร้างต้นแบบ ในขณะที่ ICT เหมาะสำหรับการผลิตปริมาณมากขึ้น

ข้อจำกัดด้านงบประมาณ: เครื่องทดสอบฟังก์ชันสามารถมีราคาตั้งแต่ไม่กี่พันดอลลาร์จนถึงหลายแสนดอลลาร์ กำหนดงบประมาณของคุณและเลือกเครื่องทดสอบที่เหมาะสมกับงบประมาณนั้น

ความต้องการทดสอบ: พิจารณาข้อกำหนดการทดสอบเฉพาะ เช่น ประเภทของการทดสอบที่ต้องดำเนินการ (เช่น การวัดแรงดันไฟฟ้า การวัดความถี่ การวิเคราะห์สัญญาณดิจิทัล) ข้อกำหนดความแม่นยำ และข้อกำหนดความเร็ว

การสนับสนุนด้านเทคนิค: เลือกผู้จำหน่ายที่ให้การสนับสนุนด้านเทคนิคและการฝึกอบรมที่ดี ซึ่งเป็นสิ่งสำคัญเพื่อให้แน่ใจว่าคุณสามารถใช้งานและบำรุงรักษาเครื่องทดสอบได้อย่างมีประสิทธิภาพ

ความต้องการในอนาคต: พิจารณาศักยภาพในการเติบโตในอนาคตและเลือกเครื่องทดสอบที่สามารถขยายหรืออัปเกรดได้เพื่อรองรับความต้องการในอนาคต ซึ่งเป็นสิ่งสำคัญโดยเฉพาะหากคุณคาดว่าจะมีการเปลี่ยนแปลงในการออกแบบผลิตภัณฑ์หรือปริมาณการผลิต การเลือกโซลูชันที่สามารถปรับขนาดได้สามารถช่วยคุณประหยัดจากการต้องเปลี่ยนเครื่องทดสอบก่อนเวลาอันควร

กระบวนการตั้งค่าเครื่องทดสอบฟังก์ชัน PCBA

การตั้งค่าตัวทดสอบฟังก์ชัน PCBA เกี่ยวข้องกับขั้นตอนสำคัญหลายขั้นตอน:

การออกแบบและการสร้างอุปกรณ์ยึด:

- วิเคราะห์การออกแบบ PCBA และระบุจุดทดสอบ

- ออกแบบอุปกรณ์ทดสอบโดยใช้ซอฟต์แวร์ CAD

- สร้างอุปกรณ์ยึดโดยใช้วัสดุเช่น FR-4, อลูมิเนียม หรืออะคริลิก

- ติดตั้งหัววัดในอุปกรณ์ยึด

การพัฒนาระบบทดสอบ:

- กำหนดความต้องการและข้อกำหนดของการทดสอบ

- เขียนโปรแกรมทดสอบโดยใช้ภาษาโปรแกรมเฉพาะทางหรือสภาพแวดล้อมการเขียนโปรแกรมแบบกราฟิก

- ดีบักโปรแกรมทดสอบโดยใช้ซิมูเลเตอร์หรือโมเดลต้นแบบ PCBA

การบูรณาการระบบและการสอบเทียบ:

- ติดตั้งซอฟต์แวร์บนคอมพิวเตอร์ของเครื่องทดสอบ

- เชื่อมต่อเครื่องมือวัดกับเครื่องทดสอบ

- โหลดอุปกรณ์ยึดทดสอบลงบนเครื่องทดสอบ

- สอบเทียบเครื่องทดสอบโดยใช้ PCBA ที่ผ่านการรับรองดีหรือวัตถุสอบเทียบ

การบำรุงรักษาเครื่องทดสอบฟังก์ชัน PCBA

การบำรุงรักษาที่เหมาะสมเป็นสิ่งสำคัญเพื่อให้แน่ใจในความถูกต้องและอายุการใช้งานของเครื่องทดสอบฟังก์ชัน PCBA:

การสอบเทียบเป็นประจำ: เครื่องทดสอบฟังก์ชันควรได้รับการสอบเทียบเป็นประจำเพื่อให้แน่ใจในความถูกต้อง ช่วงเวลาการสอบเทียบขึ้นอยู่กับเครื่องทดสอบเฉพาะและความต้องการของการใช้งาน

การทำความสะอาดและเปลี่ยนหัววัด: หัววัดทดสอบควรได้รับการทำความสะอาดเป็นประจำเพื่อกำจัดเศษสิ่งสกปรกและเพื่อให้แน่ใจว่ามีการติดต่อที่ดี หัววัดควรได้รับการเปลี่ยนเมื่อสึกหรอหรือเสียหาย

การอัปเดตซอฟต์แวร์: อัปเดตซอฟต์แวร์ของเครื่องทดสอบให้เป็นเวอร์ชันล่าสุดเพื่อให้แน่ใจในความเข้ากันได้กับระบบปฏิบัติการล่าสุดและเพื่อใช้ประโยชน์จากคุณสมบัติใหม่และการแก้ไขบั๊ก

การบำรุงรักษาเชิงป้องกัน: ดำเนินการบำรุงรักษาเชิงป้องกันเป็นประจำ เช่น การตรวจสอบสายเคเบิล ตัวเชื่อมต่อ และแหล่งจ่ายไฟ

การเปรียบเทียบการทดสอบฟังก์ชันกับวิธีการอื่น

การทดสอบฟังก์ชันเป็นเพียงหนึ่งในหลายวิธีที่ใช้ในการทดสอบ PCBAs นี่คือวิธีเปรียบเทียบกับวิธีการทั่วไปอื่น ๆ:

การทดสอบด้วยมือ:

- ข้อดี: ต้นทุนเริ่มต้นต่ำ ยืดหยุ่น สามารถใช้กับ PCBA ทุกประเภท

- ข้อเสีย: ช้า ใช้แรงงานมาก มีแนวโน้มที่จะเกิดข้อผิดพลาดจากมนุษย์ ไม่เหมาะสำหรับการผลิตจำนวนมาก

การทดสอบในวงจร (ICT):

- ข้อดี: การครอบคลุมความผิดพลาดสูงสำหรับส่วนประกอบอนาล็อก, เวลาทดสอบรวดเร็ว, เหมาะสำหรับการผลิตจำนวนมาก

- ข้อเสีย: ต้นทุนอุปกรณ์สูง, ความสามารถในการทดสอบฟังก์ชันจำกัด, ความท้าทายกับบอร์ดความหนาแน่นสูง

การทดสอบ Burn-In:

- ข้อดี: สามารถตรวจจับความล้มเหลวในช่วงเริ่มต้น, ปรับปรุงความน่าเชื่อถือของผลิตภัณฑ์

- ข้อเสีย: ใช้เวลานาน, อาจทำให้ส่วนประกอบเครียด, อาจไม่เหมาะสำหรับทุกการใช้งาน

การทดสอบฟังก์ชัน:

- ข้อดี: ตรวจสอบการทำงานโดยรวม, จำลองการทำงานในโลกจริง, สามารถปรับแต่งได้สำหรับการใช้งานเฉพาะ

- ข้อเสีย: อาจซับซ้อนในการเขียนโปรแกรม, อาจไม่สามารถระบุที่อยู่ของข้อบกพร่องได้อย่างแม่นยำ, เวลาทดสอบอาจแตกต่างกันขึ้นอยู่กับความซับซ้อน

มาตรฐานอุตสาหกรรมสำหรับการทดสอบฟังก์ชัน

มาตรฐานอุตสาหกรรมหลายฉบับให้แนวทางและข้อกำหนดสำหรับการทดสอบฟังก์ชัน:

- IPC-9252: แนวทางสำหรับการทดสอบไฟฟ้าของบอร์ดพิมพ์ที่ไม่ได้ประกอบ

- IPC-7351: ข้อกำหนดทั่วไปสำหรับการออกแบบ Surface Mount และมาตรฐาน Land Pattern

- มาตรฐาน JEDEC: มาตรฐานต่าง ๆ ที่เกี่ยวข้องกับการทดสอบเซมิคอนดักเตอร์

- MIL-STD-883: มาตรฐานวิธีทดสอบสำหรับไมโครวงจร

- MIL-PRF-38534: ข้อกำหนดด้านประสิทธิภาพสำหรับไมโครวงจรแบบผสม

- MIL-PRF-38535: ข้อกำหนดด้านประสิทธิภาพสำหรับการผลิตวงจรรวม (ไมโครวงจร)

มาตรฐานเหล่านี้ช่วยให้แน่ใจในความสอดคล้องและความน่าเชื่อถือในการทดสอบเชิงฟังก์ชันในอุตสาหกรรม