การปกป้อง PCBA ในสภาพแวดล้อมที่รุนแรงไม่ใช่ตัวเลือก คำถามที่แท้จริงคือวิธีป้องกันใดที่จะยังคงทำงานได้อีกห้าปีในอนาคต และประกอบวงจรนั้นสามารถซ่อมแซมได้เมื่อส่วนประกอบที่ไม่เกี่ยวข้องล้มเหลวโดยไม่คาดคิด การเสริมความทนทานเป็นความมุ่งมั่นในความน่าเชื่อถือในระยะยาว แต่ก็เป็นการเดิมพันในพฤติกรรมของวัสดุภายใต้เงื่อนไขที่การทดสอบในห้องแล็บยากจะคาดการณ์ ที่ Bester PCBA เรายึดหลักปรัชญาที่ให้ความสำคัญกับสิ่งง่ายและได้รับการพิสูจน์แล้วเหนือสิ่งแปลกใหม่ การบ่ม การ staking และการเคลือบให้รูปทรงตามรูปแบบมีบทบาท แต่เฉพาะเมื่อร่วมกับเคมีที่ทนทานต่อการเปลี่ยนแปลงอุณหภูมิเป็นเวลาทศวรรษและการสั่นสะเทือนในภาคสนาม

วิธีหลักสามประการ—การเคลือบให้รูปทรง, การ staking แบบเลือก, และการบ่มเต็มรูปแบบ—เป็นตัวแทนของช่วงของการแยกตัวจากสิ่งแวดล้อม แต่ละวิธีมีจุดแข็งและข้อเสียในเรื่องของการป้องกัน ความสามารถในการซ่อม และต้นทุน ใต้วิธีเหล่านี้ซ่อนการตัดสินใจที่สำคัญมากขึ้น: เลือกเคมีของเคสบ้าง ยูรีเทน, อีพ็อกซี, และซิลิโคน ไม่สามารถทดแทนกันได้ คุณสมบัติเครื่องกล, การขยายตัวของความร้อน, และลักษณะการบ่มเป็นตัวกำหนดว่าวงจรที่ได้รับการป้องกันจะอยู่รอดหรือกลายเป็นภาระในการซ่อมบำรุง ช่องว่างในการทำงานระหว่างยูรีเทนแบบสององค์ประกอบที่เลือกอย่างดีและอีพ็อกซีที่ไม่เหมาะสมคือความแตกต่างระหว่างสินค้าที่ส่งออกและสินค้าที่ส่งคืนภายใต้การรับประกัน

แนวทางของเราต่อความทนทานเป็นเอนเอียงและเจตนาเพื่อสิ่งนี้ สารห่อหุ้มที่แปลกใหม่เช่นโพลิเมอร์ฟลูออรีนหรือระบบ UV-cure ที่เป็นกรรมสิทธิ์สัญญาว่าจะให้ประสิทธิภาพในแง่มุมแคบๆ สิ่งที่พวกเขาไม่สัญญาคือซัพพลายเชนที่จะสนับสนุนผลิตภัณฑ์ของคุณในปีที่เจ็ด หรือกระบวนการซ่อมแซมที่ไม่ทำลายบอร์ด เราเน้นการแก้ปัญหาที่สามารถบำรุงรักษาได้ เพราะภาคสนามไม่ให้อภัยต่อการตัดสินใจที่ทำในห้องทดลอง การคัดกรองการสั่นสะเทือนในบ้านก่อนการขยายการผลิตเป็นขั้นตอนการตรวจสอบความถูกต้องที่แยกสมมติฐานออกจากหลักฐาน การทดสอบแบบ sweep-sine เผยโหมดเรโซแนนซ์ที่โมเดลองค์ประกอบจำกัดไม่สามารถทำนายได้ ความแข็งแกร่งของการสั่นสะเทือนแบบสุ่มเปิดเผยการเชื่อมโลหะที่ผ่านการตรวจสอบด้วยสายตาแต่ไม่สามารถอยู่รอดในระหว่างการขนส่ง ความเป็นจริงเหล่านี้สร้างกรอบแนวคิดของเรา

ทำไมการประกอบจึงล้มเหลวภายใต้แรงกดดันทางกลและความร้อน

ความล้มเหลวของ PCBA ภายใต้ความกดดันจากสิ่งแวดล้อมนั้นไร้ความปรานี การสั่นสะเทือนเชิงกลและการเปลี่ยนแปลงอุณหภูมิไม่ทำให้วงจรล้มในเหตุการณ์เดียวที่ร้ายแรง แต่สร้างความเสียหายสะสมโดยใช้จุดอ่อนที่สุดของจุดเชื่อมต่อและการออกแบบที่ไม่สมบูรณ์ จนกว่ารอยร้าวจะขยายตัวเพียงพอที่จะตัดการเชื่อมต่อ ความเข้าใจในรูปแบบความล้มเหล่านี้เป็นสิ่งสำคัญพื้นฐานในการประเมินกลยุทธ์การป้องกัน ควาทรานส์ของการเสริมความทนทานไม่ใช่เพื่อป้องกันความเครียด แต่เพื่อควบคุมว่าความเครียดนั้นจะสะสมอยู่ที่ใดและความเสียหายจะเกิดขึ้นเร็วแค่ไหน

ความเมื่อยล้าของจุดบัดกรีจากการสั่นสะเทือน

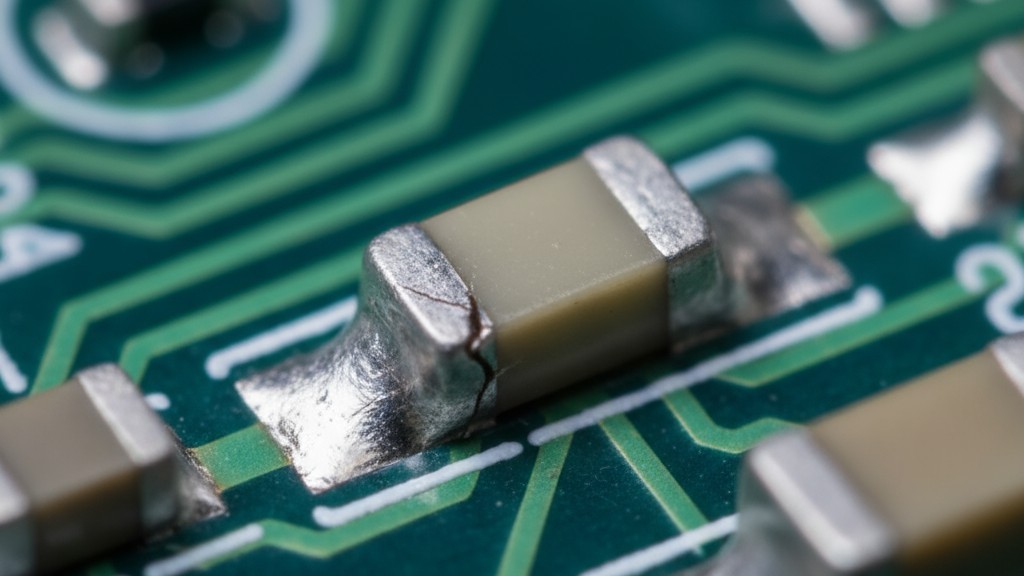

ความล้มเหลวจากการสั่นสะเทือนมีรากฐานอยู่ในความเป็นจริงเชิงกลง่ายๆ: PCB ที่มีประกอบอยู่เป็นระบบมวลหลายตัวที่มีความถี่เรโซแนนซ์แตกต่างกัน เมื่อแรงสั่นสะเทือนภายนอกกระตุ้นโหมดเรโซแนนซ์, แผงวงจรจะโค้งงอ ชิ้นส่วนที่ติดตั้งอยู่บนแผงวงจรนั้น โดยเฉพาะอย่างยิ่งชิ้นส่วนหนักเช่น หม้อแปลงหรือคาปาซิเตอร์ขนาดใหญ่ ไม่โค้งงอในอัตราเดียว จุดบัดกรีจะกลายเป็นบานพับงอ, โดยรับภาระความเครียดเป็นวัฏจักรด้วยการแกว่งแต่ละครั้ง นี่ไม่ใช่เหตุการณ์ความเครียดสูงในรอบเดียว แต่เป็นกระบวนการเมื่อยล้าระหว่างรอบต่ำที่รอยร้าวจุดเริ่มต้นที่ขอบฟิลเลย์ของจุดบัดกรีและแพร่ไปตามรอบการสั่นสะเทือน จนกว่าการเชื่อมต่อทางไฟฟ้าจะแตก

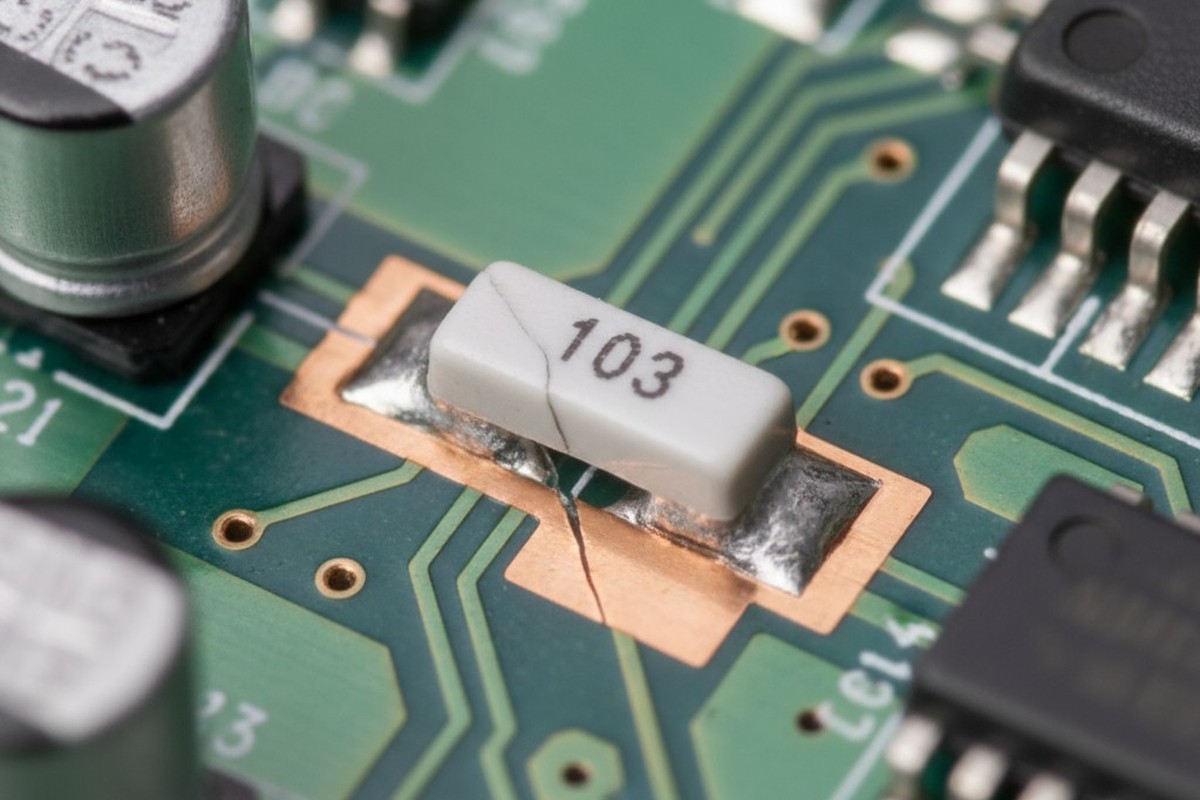

ความเสียหายนี้เป็นเรื่องชั่วร้ายเพราะไม่สามารถมองเห็นได้ ชิ้นส่วนบัดกรีสามารถสูญเสียพื้นที่ตัดขวางถึง fifty เปอร์เซ็นต์จากการแตกร้าวภายในและยังคงปรากฏว่าปกติดีภายใต้กล้องจุลทรรศน์ ความล้มเหลวปรากฏเป็นวงจรเปิดอย่างไม่สม่ำเสมอภายใต้การสั่นสะเทือน—เป็นความผิดหวังที่น่ารำคาญในการวินิจฉัย อัตราการแพร่กระจายของรอยร้าวขึ้นอยู่กับแอมพลิจูดของความเครียด ซึ่งเป็นฟังก์ชั่นของความใกล้ชิดของความถี่การกระตุ้นกับเรโซแนนซ์ของบอร์ด แผงวงจรที่มีเรโซแนนซ์โหมดแรกที่ 180 Hz จะสะสมความเสียหายได้เร็วกว่าที่อับในอุโมงค์เครื่องยนต์ของรถ ซึ่งพลังงานการสั่นสะเทือนถูกสะสมมากกว่าบอร์ดเดียวกันในกล่องระบายลมพัด

ชิ้นส่วนที่มีมวลสูงและพื้นที่เล็กที่สุดเป็นช่องทางที่เสี่ยงที่สุด ตัวอย่างเช่น ตัวเก็บประจุผ่านรูที่มีสายไฟยาวและแข็งแรงทำงานเป็นคานตลิ่ง, รวมแรงเครียดไว้ที่ขอบฟิลเลย์ ตัวเหนี่ยวนำแบบ Surface-mount ขนาดใหญ่ใกล้ขอบบอร์ดจะทำให้เกิดการโค้งงอจนชิ้นส่วนที่อยู่รอบๆไม่สามารถรับรู้ได้ ความล้มเหลวไม่ใช่เรื่องสุ่ม แต่มันเป็นเรื่องแน่นอน ถูกควบคุมโดยการกระจายของมวล ความแข็งแรงของบอร์ด และพลังงานของแรงกระตุ้น การเสริมความทนทานต่อความสั่นสะเทือนสามารถทำได้โดยการลดการเรโซแนนซ์หรือทำให้จุดเชื่อมต่อแข็งแรงขึ้นผ่านการห่อหุ้ม ซึ่งทั้งสองวิธีนี้ช่วยลดความเครียดเป็นวัฏจักร

ความไม่ตรงกันของการขยายตัวด้วยความร้อนและรอยร้าวของส่วนประกอบ

การเปลี่ยนแปลงอุณหภูมิซ้ำทำให้เกิดความล้มเหลวผ่านกลไกที่แตกต่างกัน: รอยร้าวที่จุดเชื่อมต่อของวัสดุ แต่ละวัสดุใน PCBA มีสัมประสิทธิ์การขยายตัวทางความร้อน (CTE) ที่แตกต่างกัน FR4 เรียบมีการขยายตัวต่างจากทองแดง ซึ่งขยายตัวต่างจากบรรจุภัณฑ์เซรามิกของส่วนประกอบ ซึ่งขยายตัวต่างจากชิปซิลิคอนภายใน ขณะอุ่นและเย็นตัว การขยายตัวหรือหดตัวของแต่ละวัตถุสร้างแรงเฉือนที่จุดเชื่อมต่อ เมื่อผ่านจำนวนรอบนับพัน ความเครียดนี้จะสะสมเป็นการแยกตัว การแตกร้าวของข้อต่อบัดกรี หรือความล้มเหลวของการยึดติดของ die ภายในชิ้นส่วน

ความไม่ตรงกันของ CTE ระหว่าง PCB กับส่วนประกอบเป็นปัจจัยหลัก โดยปกติบอร์ด FR4 มี CTE อยู่ที่ 14-17 ppm/°C ในขณะที่ส่วนประกอบเซรามิกอาจเป็น 6-7 ppm/°C ในช่วงการเปลี่ยนแปลงอุณหภูมิ 100°C ส่วนประกอบความยาว 20 มม. จะประสบกับการขยายตัวแตกต่างประมาณ 20-30 ไมครอนเมื่อเปรียบเทียบกับบอร์ด การเคลื่อนที่นี้จะถูกดูดซับโดยข้อต่อบัดกรี หากข้อต่อเป็นแบบแข็งแรง ความเครียดสูงและอายุการใช้งานของความเมื่อยล้าสั้น นี่คือเหตุผลที่บัดกรีไร้ตะกั่ว ซึ่งมีโมดูลัสสูงขึ้นและความเหนียวต่ำกว่า มีอายุความเมื่อยล้าความร้อนสั้นกว่าบัดกรีชนิดตะกั่วและดีบุกแบบดั้งเดิม เนื่องจากไม่สามารถยอมให้ในระดับเดียวกัน จึงมีความเครียดต่อรอบสูงกว่า

ความล้มเหลวมักเริ่มต้นที่จุดเชื่อมต่อบัดกรีมุมของส่วนประกอบขนาดใหญ่ ซึ่งการเคลื่อนที่มากที่สุด รูปแบบฐานลูกบอล (Ball grid array) มีความเสี่ยงเป็นพิเศษเนื่องจากลูกบอลบัดกรีสั้นและแข็ง ทำให้มีความยืดหยุ่นน้อย รอยร้าวจะแพร่กระจายผ่านบัดกรีจนกว่าจะสูญเสียการเชื่อมต่อทางไฟฟ้า ซึ่งก็ยังไม่สามารถมองเห็นได้จนกว่าจะล้มเหลว การบรรจุเพื่อป้องกันสามารถลดผลกระทบนี้โดยการจับคู่ส่วนประกอบกับบอร์ด ลดการเคลื่อนที่สัมพัทธ์ โพลียูรีเทนที่มีโมดูลัสต่ำและ CTE ใกล้เคียงกับบอร์ดสามารถดูดซับความเครียดส่วนหนึ่งได้ ไอโอโพลิเมอร์แข็งพร้อม CTE สูงสามารถทำให้ปัญหาแย่ลง นี่คือเหตุผลที่การเลือกเคมีภัณฑ์เป็นการตัดสินใจวิศวกรรมหลัก

กลยุทธ์การป้องกันหลัก 3 ประการ

วิธีการเพิ่มความทนทานมีอยู่ในสเปกตรัมที่กำหนดโดยระดับของการแยกชั้นสิ่งแวดล้อมที่ให้และความยากในการทำซ้ำที่กำหนดไว้ ในด้านหนึ่ง, เคลือบกลุ่มเสนอเกราะกันความชื้นบางๆ ด้วยการเสริมเชิงกลต่ำสุด ในอีกด้านหนึ่ง, การบรรจุเต็มครอบคลุมการประกอบทั้งหมดในบล็อกโพลิเมอร์ที่แข็งแรงที่สุด โดยให้การปกป้องสูงสุด แต่ลดความสามารถในการทำซ้ำ การสนับสนุนเชิงเลือกครอบคลุมแนวกลาง วิธีการแต่ละอย่างมีวัตถุประสงค์และเท่าที่เลือกใช้เคมีภัณฑ์เพื่อใช้งาน พวกมันก็จะมีประสิทธิภาพเท่านั้น

เคลือบกลุ่มสำหรับการป้องกันระดับพื้นผิว

เคลือบกลุ่มเป็นชั้นโพลิเมอร์บางๆ ประมาณ 25 ถึง 125 ไมครอน ซึ่งถูกนำไปใช้บนพื้นผิวของ PCB ที่ประกอบด้วย วัตถุประสงค์หลักคือการป้องกันสิ่งแวดล้อม มันให้เป็นอุปสรรคไฟฟ้ากันความชื้น ซึ่งเป็นอุปสรรคเชิงกายภาพกันฝุ่น และมีความทนทานทางเคมีจำกัด เคลือบกลุ่มจะปรับรูปแบบตามพื้นผิวของบอร์ด ครอบคลุมส่วนประกอบและร่องรอยโดยไม่เติมเต็มช่องว่างระหว่างกัน ซึ่งลดน้ำหนักที่เพิ่มขึ้นและช่วยให้มองเห็นได้ด้วยการตรวจสอบด้วยสายตาผ่านภาพใส การเสริมความแข็งแรงทางกลจากกลุ่มเคลือบกลุ่มเป็นน้อย; มันไม่ใช่วิธีแก้ปัญหาเชิงโครงสร้างสำหรับแรงสั่นสะเทือนหรือความร้อน

คุณค่าของเคลือบกลุ่มอยู่ที่ความเรียบง่ายและสามารถย้อนกลับได้ มันสามารถถูกนำไปใช้โดยการพ่น, แปรง, หรือโดยเครื่องจักรจ่าย และสามารถนำออกด้วยสารละลายหรือการเสียดทานทางกลสำหรับการซ่อมแซม วิธีนี้เป็นทางเลือกเริ่มต้นสำหรับการประกอบที่เผชิญกับความเสี่ยงจากความชื้นหรือมลพิษโดยไม่มีแรงกดดันเชิงกลที่สำคัญ เป็นวิธีการเพิ่มความทนทานที่ไม่ขัดขวางเข้าถึงจุดทดสอบหรือหัวเชื่อมต่อ, โดยสมมุติว่าถูกปิดกันในระหว่างการใช้งาน ข้อจำกัดคือการป้องกันเพียงระดับพื้นผิวเท่านั้น หากมีช่องว่างภายใต้ส่วนประกอบ เคลือบกลุ่มจะข้ามไปโดยไม่เติมเต็มมัน

การสนับสนุนเชิงเลือกสำหรับการเสริมความแข็งแรง

การสนับสนุนเป็นการนำส่งกาวเชิงกลไปยังส่วนประกอบที่มีความเสี่ยงสูง โดยกาวจะสร้างเส้นเชื่อมระหว่างตัวถังของส่วนประกอบและบอร์ด PCB ซึ่งช่วยเพิ่มความแข็งแรงของข้อต่อ ช่วยลดการเคลื่อนที่ของบัดกรีในแนวโค้งเมื่อเข้าสู่แรงสั่นสะเทือน ลดความเครียดซ้ำไปซ้ำมาในช่วงรอบ และยืดอายุการใช้งานของความเมื่อยล้า การสนับสนุนไม่ได้ให้การปิดผนึกสิ่งแวดล้อม แต่สามารถใช้ร่วมกับเคลือบกลุ่มเพื่อรับมือทั้งภัยคุกคามเชิงกลและสิ่งแวดล้อม

ข้อดีของการสนับสนุนคือความเลือกสรร ส่วนประกอบที่ต้องการการเสริมแรงจะได้รับเท่านั้น ซึ่งช่วยลดต้นทุนวัสดุและรักษาการเข้าถึงสำหรับซ่อมแซม ส่วนประกอบตัวอันใหญ่ เช่น ตัวเก็บประจุขนาดใหญ่ อาจถูกสนับสนุนโดยการใช้กาวเชิงกล ขณะที่ลอจิกโดยรอบไม่ได้รับการรักษา ข้อเสียคือ การสนับสนุนต้องการวินัยในกระบวนการ กาวต้องถูกนำไปใช้ในปริมาณที่เหมาะสมในตำแหน่งที่ถูกต้อง การใช้วัสดุไม่เพียงพอจะไร้ประสิทธิภาพ ขณะที่ใช้มากเกินไปจะซึมเข้าไปใต้ส่วนประกอบสร้างพันธะแข็งแรงที่ทำให้เกิดความเครียดแทนการบรรเทา การสนับสนุนเป็นวิธีที่เลือกเมื่อแรงสั่นสะเทือนเป็นภัยคุกคามหลักและโหมดล้มเหลวเป็นสิ่งที่คาดเดาได้ เป็นวิธีการเชิงกล ไม่ใช่วิธีป้องกันสิ่งแวดล้อม

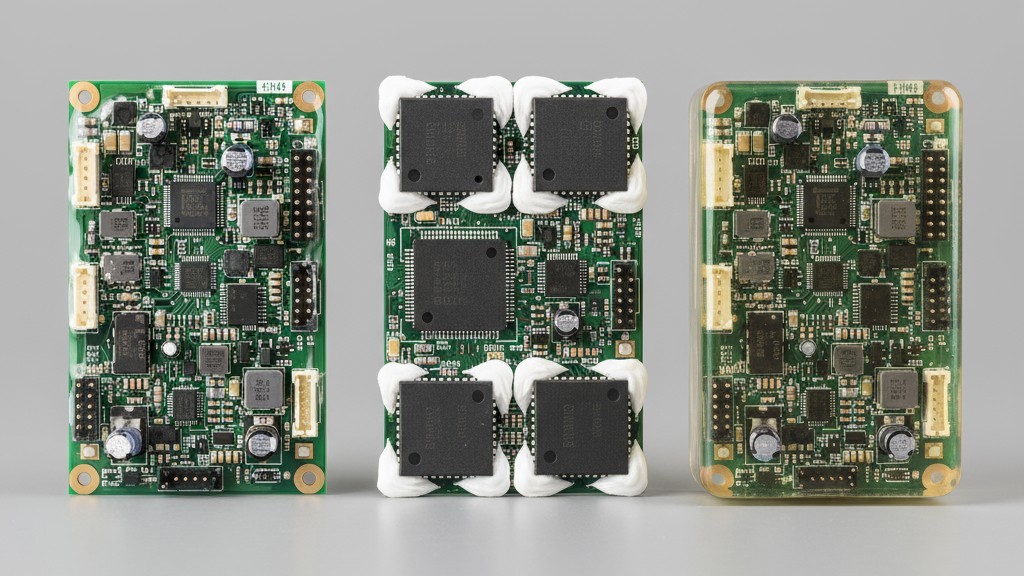

การบรรจุในโพทติ้งสำหรับการแยกชั้นสิ่งแวดล้อมสูงสุด

โพทติ้งคลุมทั้งชุดในเนื้อโพลีเมอร์แข็งแรง โดยบอร์ดจะถูกวางในพา เพราะสารคลุมเหลวจะถูกเทเข้าไปจนกว่าส่วนประกอบจะจมอยู่ หลังการบ่ม การประกอบจะกลายเป็นชิ้นเดียวซึ่งเป็นบล็อกแข็ง โพทติ้งให้การป้องกันสูงสุดต่อความชื้น เคมี ผลกระทบ และการสึกหรอ อีกทั้งยังช่วยลดแรงสั่นสะเทือนและแจกจ่ายความเครียดทางกล ชุดโพทติ้งไม่สามารถปล่อยโหมดเรโซแนนซ์ในช่วงความถี่เสียงได้เลย และสารคลุมจะกระจายแรงขยายตัวทางความร้อนไปทั่วบริเวณที่มีพื้นที่ขนาดใหญ่ขึ้น

ข้อเสียคือ การแก้ไข การประกอบแบบบ่อเป็นสิ่งที่ถาวร การเอา encapsulant ออกทำลายได้ ต้องใช้การกลึงเชิงกลหรือสารเคมีรุนแรงซึ่งมีความเสี่ยงต่อความเสียหายของบอร์ด การบ่อเป็นการอ้างอิงเมื่อภัยคุกคามจากสิ่งแวดล้อมรุนแรง—จมอยู่ใต้น้ำ การสัมผัสกับสารเคมี การเปลี่ยนแปลงอุณหภูมิอย่างรุนแรง—หรือเมื่อการประกอบเป็นของใช้แล้วทิ้งจริง ๆ ประสิทธิภาพของการบ่อขึ้นอยู่กับการเลือก encapsulant การเลือกผิดไม่เพียงแต่ล้มเหลวในการป้องกัน—แต่ยังเป็นสาเหตุให้เกิดความล้มเหลว ซึ่งเป็นเหตุว่าทำไมเคมีจึงไม่ได้เป็นเพียงสิ่งรอง

พื้นฐานเคมี: ยูรีเทน, อีพ็อกซี, และซิลิโคน

ยูรีเทน อีพ็อกซี่ และซิลิโคนไม่ใช่เพียงแค่เวอร์ชันที่แตกต่างกันของกันและกัน พวกมันเป็นครอบครัวโพลิเมอร์ที่แตกต่างกันอย่างมีพื้นฐาน โดยมีสมบัติทางกล เสบียงความร้อน และกลไกการบ่มที่แตกต่างกัน การเลือกในหมู่พวกมันเป็นการตัดสินใจที่ส่งผลสูงสุดในด้านความแข็งแรง ประกอบด้วยวิธีที่ encapsulant ตอบสนองต่อความเครียด เชื่อมต่อกับการประกอบ และมีพฤติกรรมต่อเวลา datasheets ให้ข้อมูลเชิงตัวชี้วัด แต่ประสบการณ์ในภาคสนามเผยให้เห็นเรื่องราวทั้งหมด

| สมบัติ | ยูรีเทน | อีพ็อกซี่ | ซิลิโคน |

|---|---|---|---|

| ช่วงความแข็ง Shore | 30A – 75D | 60D – 85D | 10A – 60A |

| โมดูลความต้านทานแรงดึง | ระดับกลาง (500-2k MPa) | สูง (2k-4k MPa) | ต่ำ (1-10 MPa) |

| Cte (ppm/°C) | 80-150 | 50-80 | 200-300 |

| ช่วงอุณหภูมิในการใช้งาน | -40°C ถึง 120°C | -40°C ถึง 150°C | -60°C ถึง 200°C |

| ความยากในการซ่อมแซม | ปานกลาง | สูงมาก | ต่ำถึงปานกลาง |

เทคโนโลยีและความยืดหยุ่นของยูรีเทน

ยูรีเทนเป็นระบบสองส่วนที่สร้างพลาสติกโพลีเมอร์ที่มีส่วนแข็งและอ่อนในตัว ซึ่งให้ลักษณะผสมผสานของความยืดหยุ่นและความทนทาน ยูรีเทนสามารถปรับแต่งให้เป็นนิ่มและยืดหยุ่นได้เหมือนซิลิโคน หรือแข็งและหยาบเหมือนอีพ็อกซี่ การปรับแต่งนี้ทำให้ยูรีเทนเป็นเคมีที่หลากหลายที่สุด แต่ก็ทำให้การกำหนดคุณสมบัติเป็นสิ่งสำคัญ ยูรีเทนที่ถูกเลือกสำหรับความยืดหยุ่นอาจมี CTE สูงกว่าพีซีบีมาก ทำให้เกิดความเครียดทางความร้อนแทนที่จะบรรเทา

สูตรที่ดีที่สุดขึ้นอยู่กับภัยคุกคามหลัก สำหรับสภาพแวดล้อมที่มีการสั่นสะเทือนเป็นหลัก ยูรีเทนที่แข็งกว่าแต่ยังคงความยืดหยุ่นในระดับปานกลาง ให้การดูดซับแรงสั่นสะเทือนและเสริมสร้างรอยต่อ สำหรับการเปลี่ยนแปลงอุณหภูมิแบบวงจร ยูรีเทนที่อ่อนกว่าและมี CTE ที่ใกล้เคียงกับบอร์ดจะลดความเครียดจากการขยายตัวที่แตกต่างกัน ยูรีเทนไวต่อความชื้นในระหว่างการเร่งปฏิกิริยาแบบปล่อยความร้อน และระยะเวลาการใช้งานจะจำกัดหลังจากผสมแล้ว ข้อนี้ต้องการการควบคุมกระบวนการ แต่ไม่ใช่งานที่เป็นไปไม่ได้ สิ่งที่ทำให้ยูรีเทนเป็นเคมีที่ใช้ในงานหนักสำหรับความทนทานคือประวัติการใช้งานจริงในอุตสาหกรรมยานยนต์และภาคอุตสาหกรรม ซึ่งทั้งความร้อนและความเครียดทางกลเกิดขึ้น

เรซินอีพ็อกซี่และความแข็งแรงเชิงโครงสร้าง

สารเคลือบอีพ็อกซี่เป็นพลาสติกที่ผ่านการตั้งตัวด้วยความร้อน ซึ่งสร้างเครือข่ายที่มีการเชื่อมต่อกันอย่างสูง ทำให้มีความแข็งแรงและความแข็งทางกลที่ยอดเยี่ยม วัสดุครอบช็อตอีพ็อกซี่เป็นสารอุดรูแบบเชิงโครงสร้าง ซึ่งให้การยึดเกาะอย่างแข็งแกร่ง ให้เสถียรภาพตามมิติที่ยอดเยี่ยม และทนต่อสารเคมีหลายประเภท สำหรับการใช้งานที่ต้องการให้วัสดุเคลือบทำหน้าที่เป็นตัวสนับสนุนทางกลด้วย อีพ็อกซี่เป็นตัวเลือกเริ่มต้น ความแข็งแรงนี้คือจุดแข็งและจุดอ่อนของมัน

อีพ็อกซี่ที่แข็งไม่สามารถรองรับการขยายตัวทางความร้อนที่แตกต่างกันได้ หาก CTE ของอีพ็อกซี่แตกต่างอย่างมากจากพีซีบี แต่ละรอบการเปลี่ยนแปลงอุณหภูมิจะสร้างแรงเครียดที่จุดเชื่อมต่อ เมื่อเวลาผ่านไป แรงเครียดนี้อาจทำให้ชั้นแยกหรือแตกร้าวได้ และยังสามารถส่งต่อไปยังจุดบัดกรี ซึ่งลดอายุการใช้งานของความเหนื่อยล้า แทนที่จะเพิ่มขึ้น นี่เป็นวิธีการล้มเหลวที่พบบ่อยในชุดประกอบที่เคลือบด้วยอีพ็อกซี่ และเป็นเหตุผลที่อีพ็อกซี่ไม่ใช่โซลูชันสากล ปัญหาในการซ่อมแซมอีพ็อกซี่ก็รุนแรงเช่นเดียวกัน อีพ็อกซี่ที่ได้รับการตั้งตัวเต็มที่เกือบเป็นไปไม่ได้ที่จะลบโดยไม่ทำลายบอร์ด ซึ่งทำให้เป็นการผูกมัดแบบถาวรที่เหมาะสำหรับชุดประกอบที่ใช้แล้วเท่านั้น

วัสดุซิลิโคนและประสิทธิภาพทางความร้อน

สารเคลือบซิลิโคนมีพื้นฐานมาจากพอลิโดเมทธิลซิลิโคนโพลิเมอร์ ซึ่งให้วัสดุที่มีความยืดหยุ่นสูง โดยมีโมดูลัสต่ำมากและเสถียรภาพความร้อนยอดเยี่ยม ซิลิโคนรักษาคุณสมบัติของตนอยู่ในช่วงอุณหภูมิที่กว้างกว่าผลิตภัณฑ์ยูรีเทนหรืออีพ็อกซี่ ตั้งแต่ระดับเสียงเย็นสุดจนถึงกว่า 200°C พวกมันยังทนทานต่อแสง UV และออกซิเดชันได้ดีอีกด้วย เมื่อความร้อนสูงสุดเป็นแรงกดดันหลัก ซิลิโคนมักเป็นเคมีเดียวที่อยู่รอดได้

ความสามารถต่ำเป็นลักษณะเฉพาะของซิลิโคน มันเกิดการเสียรูปง่ายและให้การเสริมแรงทางโครงสร้างแทบจะไม่มีเลย หากเสียงสั่นเป็นภัยคุกคามหลัก ซิลิโคนเพียงอย่างเดียวจะไม่สามารถป้องกันได้ ข้อได้เปรียบของมันคือการคลายเครียดจากความร้อน การผสมผสานระหว่างโมดูลัสต่ำและการยืดตัวสูงทำให้ซิลิโคนสามารถรองรับการขยายตัวต่างกันโดยไม่ส่งผ่านแรงกดดันไปยังจุดบัดกรี ทำให้ซิลิโคนเป็นเคมีทางเลือกสำหรับการประกอบที่ต้องทนต่อการทำซ้ำหรือวงจรความร้อนอย่างรุนแรง การซ่อมก็ง่ายดาย วัสดุที่แข็งตัวแล้วสามารถลอกหรือใช้มีดตัดออกได้ การแลกเปลี่ยนคือซิลิโคนไม่ได้ให้การสนับสนุนทางกลและการซีลสิ่งแวดล้อมจำกัดเมื่อเปรียบเทียบกับสารเคลือบแข็ง เป็นโซลูชันด้านความร้อน ไม่ใช่ด้านกลไก

แมทช์วิธีการป้องกันให้ตรงกับความต้องการใช้งาน

แมทริกซ์การตัดสินใจสำหรับการเสริมความคงทนไม่ให้อภัยใด ๆ เริ่มต้นจากการประเมินภัยคุกคามต่อสิ่งแวดล้อมอย่างตรงไปตรงมา ไม่ใช่การรวมกันในกรณีที่เลวร้ายที่สุดของทุกโอกาส องค์ประกอบในห้องเครื่องยนต์รถยนต์ต้องเผชิญกับการสั่นสะเทือนต่อเนื่อง วงจรความร้อนระดับปานกลาง และหมอกน้ำมัน แผงควบคุมกลางแจ้งเห็นการทำงานของวงจรความร้อนที่กว้างขวางและความชื้น แต่เป็นไปได้ที่จะมีการสั่นสะเทือนน้อย นี่คือโปรไฟล์ภัยคุกคามที่แตกต่างกัน ซึ่งต้องการโซลูชันที่แตกต่างกัน

สำหรับ สิ่งแวดล้อมที่มีการสั่นสะเทือนเป็นหลัก, เป้าหมายคือการลดความเครียดของจุดบัดกรี การเคลือบผิวแบบ conformal ไม่เพียงพอ การเลือกสแตคกิ้งแบบเลือกเฉพาะของส่วนประกอบที่มีมวลสูงด้วยยูรีเทนความแข็งปานกลางเป็นโซลูชันที่เจาะจงที่สุด หากการสั่นเป็นกว้างหรือซับซ้อน การบรรจุด้วยยูรีเทนที่แข็งกว่าเชื่อมต่อการประกอบทั้งหมดเป็นโครงสร้างเดียวกัน

สำหรับ สิ่งแวดล้อมที่มีการทำซ้ำของความร้อน, เป้าหมายคือการลดความเครียดจากการขยายตัวต่างกัน การบรรจุซิลิโคนเป็นวิธีที่มีประสิทธิภาพที่สุดสำหรับการเปลี่ยนแปลงอุณหภูมิกว้าง ๆ โมดูลัสต่ำของมันรองรับการขยายตัวโดยไม่ส่งผ่านความเครียด ถ้าต้องการเสริมแรงทางกลด้วย ก็เป็นยูรีเทนอ่อน ๆ ซึ่งเป็นการประนีประนอมที่ดี คอปเปอร์เป็นสิ่งที่ควรหลีกเลี่ยง เว้นแต่จะจับคู่ CTE ได้อย่างระมัดระวังและการเปลี่ยนแปลงทางความร้อนน้อย

เมื่อ ทั้งการสั่นสะเทือนและการทำซ้ำของความร้อนมีอยู่, โซลูชันต้องรับมือกับภัยคุกคามทั้งสอง การผิดพลาดที่พบบ่อยคือการเลือก epoxy ที่แข็งสำหรับการสั่นสะเทือน ซึ่งต่อมาจะล้มเหลวภายใต้การทำซ้ำความร้อน วิธีที่ถูกต้องคือยูรีเทนความแข็งปานกลางที่ออกแบบสำหรับความยืดหยุ่นและการสนับสนุนทั้งสองอย่าง

การข้ามการเสริมความคงทนอย่างสมบูรณ์ก็เป็นการตัดสินใจที่ถูกต้อง หากองค์ประกอบทำงานในสภาพแวดล้อมที่เป็นมิตรต่ออุณหภูมิและควบคุมได้ ค่าใช้จ่ายและการซ่อมใหม่ของการบรรจุห่อไม่สมควร การกำหนดค่ามากเกินไปคือความล้มเหลวในตัวเอง

กรณีศึกษาที่ค้านแนวคิดของเคสแคปซูลแปลกๆ

สารเคมีห่อหุ้มแปลกใหม่ปรากฏบน datasheets พร้อมเมตริกที่น่าประทับใจ แต่ข้อดีเหล่านี้ค่อนข้างจำกัด คำถามที่แท้จริงคือว่าการเพิ่มประสิทธิภาพในเมตริกหนึ่ง ๆ คุ้มค่ากับความเสี่ยงต่อเสถียรภาพของห่วงโซ่อุปทาน ความซับซ้อนของกระบวนการ และความสามารถในการซ่อมในสนามหรือไม่ ในกรณีส่วนใหญ่ คำตอบคือไม่

ความเสี่ยงหลักคือประวัติในสนามที่จำกัด สูตรยูรีเทนในตลาดที่ใช้งานมานาน 15 ปี มีการระบุโหมดล้มเหลวและพฤติกรรมการเสื่อมสภาพที่บันทึกไว้ สารหายากที่นำเข้ามาเมื่อสามปีก่อนยังไม่มีข้อมูลประวัติ การทดสอบการเสื่อมสภาพอย่างเร่งรัดเป็นเพียงโมเดล ไม่ใช่หลักฐาน เมื่อเกิดความล้มเหลวที่ไม่คาดคิดในปีที่ 5 ก็จะไม่มีผู้จัดจำหน่ายสำรองและไม่มีฐานความรู้เพื่อชี้แนะการวิเคราะห์

ความซับซ้อนของกระบวนการของสารเคมีหายากก็ถูกประมาณค่าต่ำเกินไป ระบบการบำบัดด้วยรังสี UV ต้องมีการเข้าถึงทุกพื้นผิวและบริเวณที่อยู่ในร่มเงาจะยังไม่แข็งตัว สารที่ไวต่อความชื้นต้องการการควบคุมสิ่งแวดล้อมซึ่งอาจไม่เข้ากับเวิร์กโฟลว์ที่มีอยู่ สุดท้าย การซ่อมใหม่มักเป็นไปไม่ได้ หากส่วนประกอบล้มเหลวในสนาม องค์ประกอบทั้งหมดจะกลายเป็นของเสีย ซึ่งไม่ยอมรับได้สำหรับอุปกรณ์อุตสาหกรรมหรือทางการแพทย์ที่มีมูลค่าสูง ด้วยเหตุผลเหล่านี้ เราชอบเคมีประสิทธิภาพสูงระดับพาณิชย์มากกว่าการกำหนดมาตรฐาน MIL หรือสูตรแปลกใหม่ ยูรีเทนเชิงพาณิชย์จากผู้จัดจำหน่ายที่น่าเชื่อถือซึ่งมีประวัติการใช้งานในแอปพลิเคชันคล้ายคลึงกัน มักจะมีประสิทธิภาพดีกว่าการเลือกวัสดุเพียงเพื่อผ่านข้อทดสอบทั่วไป

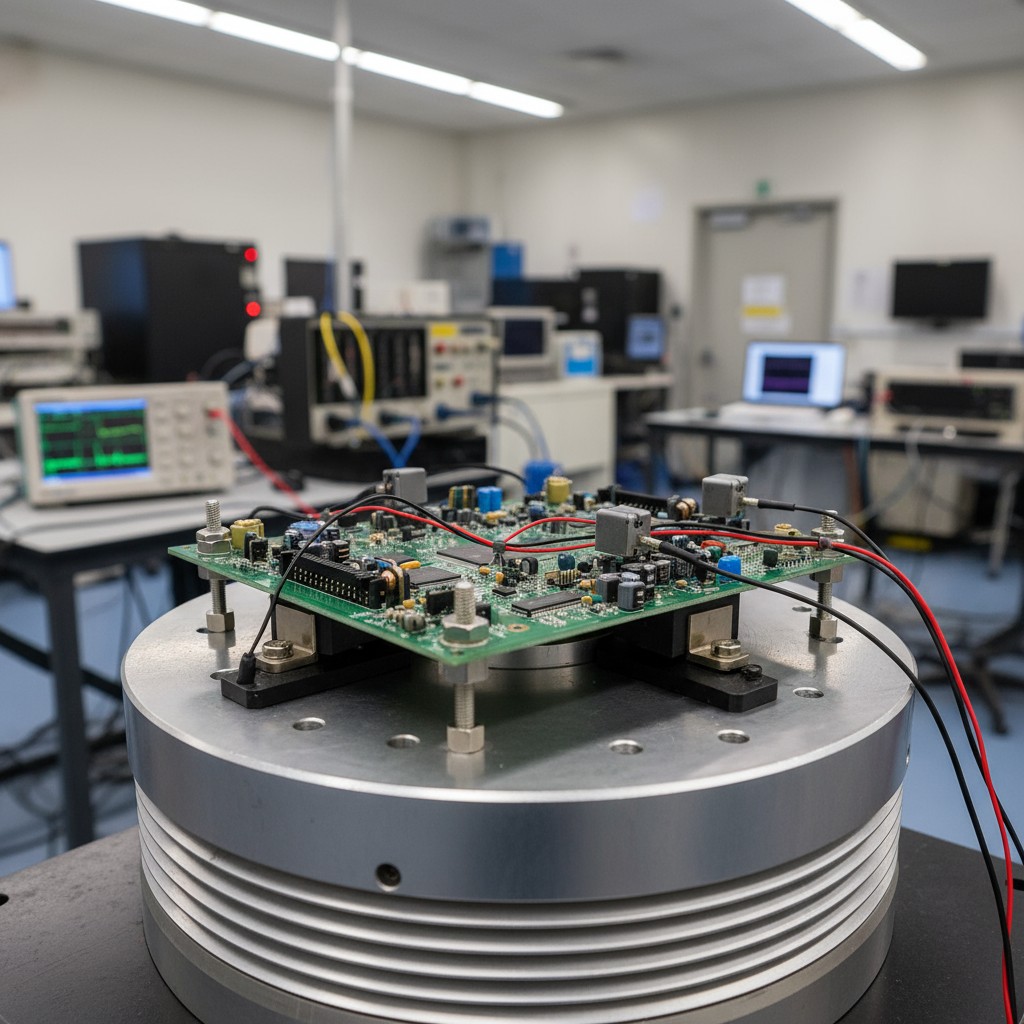

การคัดกรองการสั่นสะเทือนในบ้านเป็นขั้นตอนการตรวจสอบความถูกต้อง

การเสริมความทนทานเป็นสมมุติฐานเกี่ยวกับวิธีที่องค์ประกอบจะตอบสนองต่อความเครียด การตรวจคัดกรองการสั่นสะเทือนเป็นการทดลองที่ทดสอบสมมุตินั้นก่อนที่ผลิตภัณฑ์จะเข้าสู่สนาม การทดสอบเหล่านี้ไม่ใช่การรับรองว่าผ่านหรือไม่ พวกมันเป็นเครื่องมือวินิจฉัยที่ให้ข้อมูลเพื่อแนะแนวการเลือกวัสดุและการเปลี่ยนแปลงการออกแบบ การทำการทดสอบเหล่านี้ในบ้านคือความแตกต่างระหว่างการแก้ไขปัญหาด้วยเวลาในการวิศวกรรมและการแก้ไขด้วยการเรียกคืนผลิตภัณฑ์

การทดสอบเสียงซ้ำในโหมดเรโซแนนซ์

การทดสอบ sine สวนเป็นครั้งเดียวจะใช้การสั่นสะเทือนด้วยความถี่เดียวอย่างค่อยเป็นค่อยไป ตั้งแต่ความถี่ต่ำ (เช่น 20 Hz) ไปสู่ความถี่สูง (เช่น 2000 Hz) accelerometers จะวัดการตอบสนอง เมื่อความถี่ของการกระตุ้นตรงกับความถี่เรโซแนนซ์ ความแรงของการตอบสนองจะเพิ่มขึ้นอย่างมาก ตัวคูณ ซึ่งอาจเป็น 10 เท่าหรือมากกว่า ระบุอย่างแม่นยำว่าชิ้นส่วนใดมีแนวโน้มที่จะเกิดความเสียหายมากที่สุดและชิ้นส่วนใดรับแรงกดดันมากที่สุด ข้อมูลนี้ช่วยขับเคลื่อนกลยุทธ์การเสริมความแข็งแกร่ง หากไม่มีข้อมูลนี้ การตัดสินใจจะเป็นเพียงการคาดเดา

โปรไฟล์แรงสั่นสะเทือนแบบสุ่มสำหรับการจำลองในโลกจริง

การทดสอบแรงสั่นสะเทือนแบบสุ่มใช้การกระตุ้นหลายความถี่ที่เลียนแบบสภาพแวดล้อมการให้บริการในโลกความเป็นจริง สัญญาณป้อนเข้าเป็นสัญญาณบรอดแบนด์ที่กำหนดโดยโปรไฟล์ความหนาแน่นของพลังงาน ซึ่งระบุพลังงานการสั่นสะเทือนในแต่ละความถี่ ระยะเวลาการทดสอบอาจขยายออกไปหลายชั่วโมงเพื่อสะสมความเสียหายจากความล้าซึ่งเทียบเท่ากับปีของการใช้งานในสนาม เป็นการประมาณที่ใกล้เคียงที่สุดของการสั่นสะเทือนในโลกจริงที่สามารถทำได้ในห้องปฏิบัติการและเป็นการทดสอบการรับรองที่ต้องผ่านก่อนการผลิต การทดสอบนี้เป็นการทำลายโดยเจตนา จุดประสงค์คือเพื่อสะสมปริมาณการสั่นสะเทือนให้เพียงพอที่จะนำไปสู่ความล้มเหลวหรือแสดงให้เห็นว่ารอดชีวิตได้พร้อมมาร์จิ้น ชุดประกอบใดรอดชีวิตจากโปรไฟล์นี้หรือไม่ก็ไม่

โปรไฟล์การบ่มและความเป็นจริงในการผลิต

การเลือกใช้เคมีของห่อหุ้มกำหนดอัตราการผลิต เวลาที่ใช้ในการบ่มคือช่วงเวลาระหว่างการวางวัสดุและความสามารถในการจัดการชิ้นงาน การบ่มที่อุณหภูมิห้องอาจใช้เวลาถึง 24 ชั่วโมง; การบ่มด้วยความร้อนเร่งอาจใช้เวลา 30 นาที; การบ่มด้วยรังสี UV เป็นเวลา 10 วินาที คำเหล่านี้ไม่ใช่แค่ความแตกต่างของเวลาในรอบ cycle เท่านั้น แต่ยังแสดงถึงกระบวนการทำงานที่แตกต่างกันอย่างรากฐาน

ระบบการบ่มด้วยความร้อนสามารถเร่งได้ด้วยความร้อน แต่ถ้าจำนวนของห่อหุ้มมีขนาดใหญ่ ความร้อนระหว่างปฏิกิริยาอาจเพิ่มความร้อนภายนอก ซึ่งอาจทำให้ชิ้นส่วนอ่อนไหวได้รับความเสียหาย กำหนดการบ่มต้องพิจารณาอุณหภูมิภายนอกและการเกิดความร้อนออก

ระบบการบ่มด้วยรังสี UV ช่วยลดเวลารอคอย แต่มีข้อจำกัดด้านเส้นทางสายตา พื้นที่ใดที่เงาบดบังโดยชิ้นส่วนจะไม่ได้รับการบ่ม ทำให้การบ่มด้วย UV เหมาะสำหรับเคลือบแบบฟอร์มคอนฟอร์มัลบนบอร์ดแบนๆ แต่เป็นปัญหาสำหรับการบรรจุปิดซ่อมชิ้นส่วนซับซ้อน

การเคลือบด้วยสถานะไอระเหย ( Vapor phase deposition ) มักใช้สำหรับเคลือบแบบฟอร์มคอนฟอร์มัล ให้การ coverage ที่สม่ำเสมอบนพื้นผิวที่มีรูปทรงซับซ้อน แต่เป็นกระบวนการแบบกลุ่มที่ช้ากว่ามาก สำหรับการใช้งานส่วนใหญ่ การพ่นหรือวางจำหน่ายด้วยหุ่นยนต์ที่เลือกได้เน้นการ coverage ที่เพียงพอและอัตราการผลิตที่ดีกว่า ตัวเลือกขึ้นอยู่กับรูปทรงของบอร์ดและความสำคัญของการ coverage ให้ครบถ้วน