การเชื่อมโดยการบัดกรีแบบเลือกเป็นปัญหาการควบคุมกระบวนการบ่อยครั้ง เมื่อสะพานปรากฏระหว่างขาของพินที่อยู่ติดกัน คำตอบแรกคือการปรับเวลาพักผ่อน การปรับแต่งฟลักซ์ หรือการลดอุณหภูมิของถังบัดกรี ในขณะที่ตัวแปรเหล่านี้สำคัญ แต่พวกมันทำงานภายใต้ข้อจำกัดที่ตั้งไว้ตั้งแต่ต้น นั่นคือเรขาคณิตของรูผ่าน (through-hole) หากรูถูกออกแบบผิดพลาด ไม่มีการปรับปรุงกระบวนการใด ๆ จะสามารถป้องกันสะพานได้อย่างเชื่อถือได้ อะไรก็ตาม ตะกั่วจะพบเส้นทางผ่านระหว่างแผ่นเพราะการออกแบบทางกายภาพทำให้เส้นทางนั้นหลีกเลี่ยงไม่ได้

เราพบรูปแบบนี้อยู่เสมอ แล้วบอร์ดที่มีหัวเชื่อมต่อจำนวนพินสูงมาเพื่อการบัดกรีแบบเลือก แต่สะพานเกิดขึ้นในทุกการทำงาน แม้แต่ในกระบวนการที่เชี่ยวชาญ สาเหตุหลักไม่ใช่เครื่องจักรหรือผู้ปฏิบัติ แน่นอนว่าขนาดรูหลังก็เป็นปัจจัย ไม่ใช่แค่สายไปจนถึงอิเล็กทรอนิกส์หรือการละเมิดกฎห้ามเข้า

บทความนี้จะอธิบายว่าทำไม เราจะสำรวจฟิสิกส์ของการก่อตัวของสะพาน และสกัดกฎรูที่จะป้องกันสะพาน โดยเน้นที่การเลือกออกแบบที่สำคัญจริง ๆ: การเคลียร์ทางของ lead-to-hole, การวางแนวทางการบรรเทาอุณหภูมิ, การเข้าถึงหัวฉีด, และกลยุทธ์สำหรับส่วนที่มีมวลความร้อนสูง สิ่งเหล่านี้ไม่ใช่แนวทางปฏิบัติแบบสุ่ม แต่เป็นความเป็นจริงเชิงกลและเชิงความร้อนของวิธีที่ตะกั่วบัดกรีมีปฏิกิริยาในถัง

ทำไมจึงมีแบบฟอร์มสะพานบัดกรีแบบเลือกได้

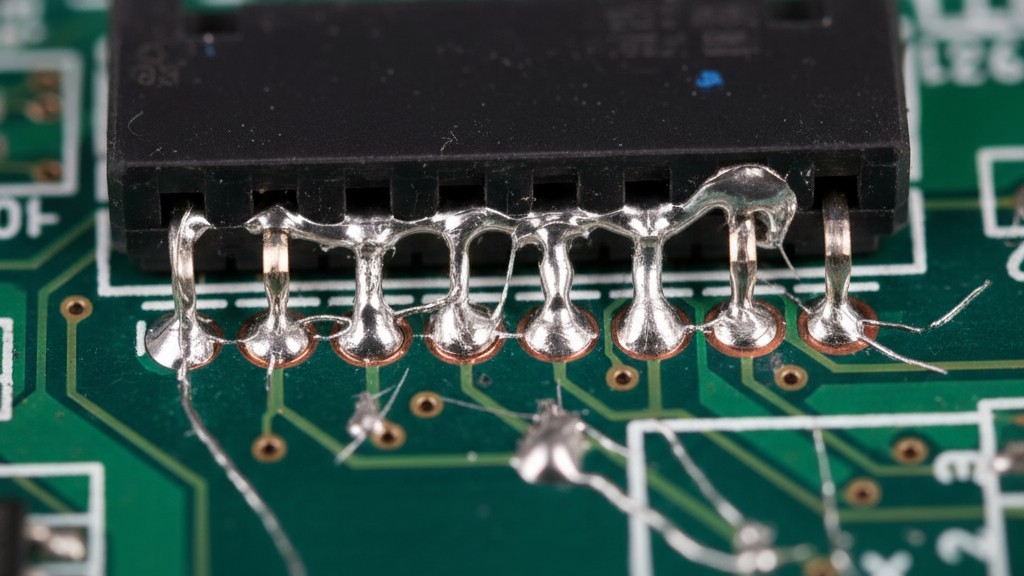

สะพานบัดกรีไม่ใช่ข้อผิดพลาดแบบสุ่ม เป็นผลลัพธ์ที่เป็นไปตามทำนายของตะกั่วที่สร้างเส้นทางเชื่อมต่อระหว่างจุดสองจุดที่ต้องถูกแยกออกจากกัน ในการบัดกรีแบบเลือก นี่เกิดขึ้นเมื่อบัดกรีในท่อผ่านวัสดุสองอันอยู่ติดกันสัมผัสกัน ไม่ว่าจะบนพื้นผิวด้านบนของบอร์ดหรือภายในท่อเอง

บทบาทของแรงแรลลี่ (Capillary Action)

เมื่อหัวฉีดใช้งานบัดกรีเหลวกับรูผ่าน กระบวนการนี้ไม่ใช่แค่การสะสมน้ำบัดกรีบนพื้นผิวเท่านั้น แต่มันขึ้นไปผ่านท่อโดยแรงแรลลี่ (Capillary) ซึ่งถูกดึงขึ้นต่อต้านแรงโน้มถ่วง โดยแรงตึงผิวและแรงเปียกชื้นระหว่างบัดกรีกับผนังท่อทองแดง

ความสูงของการขึ้นของแรงแรลลี่นี้ขึ้นอยู่กับช่องว่างวงแหวนระหว่างขาของส่วนประกอบและท่อ รูแคบสร้างแรงแรลลี่ที่แข็งแรง ดึงบัดกรีให้ขึ้นสูงและรวดเร็ว ช่องว่างกว้างสร้างแรงที่อ่อนกว่า และบัดกรีอาจหยุดชะงัก ปล่อยให้เกิดช่องว่าง ปัญหาก็คือท่อไม่ใช่ท่อเปิด มันมีขา หากช่องว่างเล็กเกินไป ท่อจะเต็มไปด้วยบัดกรีมากกว่าที่จุดเชื่อมต่อจะต้องการ ส่วนนั้นไม่มีที่ไปนอกจากออกไป กระจายทั่วแผ่นบนสุด

การล้นนี้สร้างลักษณะ meniscus ที่ขอบแผ่น ถ้าแผ่นสองแผ่นที่อยู่ติดกันมีบัดกรีส่วนเกิน Meniscus ของพวกมันก็จะสัมผัสกัน ในขณะนั้น แรงตึงผิวจะดึงทั้งสองรวมเป็นก้อนเดียวกัน จึงเกิดสะพานขึ้น

เมื่อถังด้านข้างกลายเป็นหนึ่งเดียว

ตัวแปรสำคัญคือความสูงของเสียง—ระยะห่างจากจุดศูนย์กลางถึงจุดศูนย์กลางระหว่างเสา ขณะที่ระยะห่างมาตรฐาน 2.54mm พร้อมช่องว่างรูที่เหมาะสม จะมีพื้นที่เพียงพอระหว่างแผ่นเพื่อแยก menisci ออกจากกัน ในขณะที่ระยะ 1.27mm พร้อมการเว้นวรรคผิดพลาด การมีพื้นที่ว่างสำหรับความผิดพลาดนั้นจะหายไป

การโต้ตอบเป็นทั้งเชิงเรขาคณิตและเชิงความร้อน แผ่นที่อยู่ติดกันสองแผ่นบนพื้นผิวเดียวกันสร้างเส้นทางทองแดงที่เชื่อมต่อกันอย่างต่อเนื่อง ซึ่งนำความร้อนไปได้ หากหัวฉีดอยู่บนแผ่นหนึ่งและเคลื่อนที่ไปยังแผ่นถัดไปทันที แผ่นแรกยังคงละลายอยู่ การเชื่อมต่อจากแผ่นที่สองสามารถซึมผ่านทองแดงไปยังแผ่นแรกได้ โดยเฉพาะอย่างยิ่งหากไม่มีการลดความร้อนหรือแนวทางที่ไม่ถูกต้อง

สะพานเกิดขึ้นเนื่องจากเงื่อนไขขอบเขตอนุญาตให้เกิดขึ้นได้ บรรจงเชื่อมเป็นเพียงการปฏิบัติตามฟิสิกส์ โดยลดพลังงานพื้นผิวของมันโดยการสร้างพื้นที่ผิวที่เล็กที่สุด สำหรับแผ่นที่อยู่ใกล้ชิดและเต็มเกินไป นั่นหมายถึงมวลเดียวกัน แทนที่จะต่อสู้กับพฤติกรรมนี้ด้วยเทคนิคกระบวนการ แนวทางแก้ไขคือการออกแบบเงื่อนไขขอบเขตที่ป้องกันไม่ให้มันเกิดขึ้นในขั้นแรก

การเคลียร์ทางของ Lead-to-Hole ที่ป้องกันสะพาน

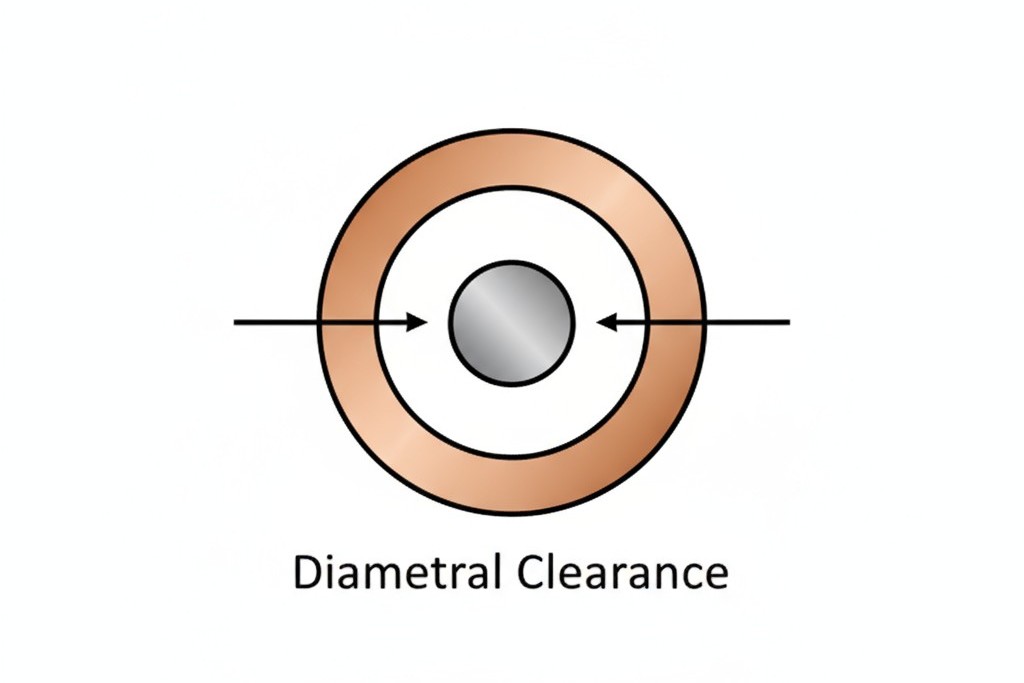

พารามิเตอร์การออกแบบที่สำคัญที่สุดสำหรับการบัดกรีแบบเลือกคือ ความเว้าของเส้นผ่านศูนย์กลางระหว่างขารับส่วนประกอบและรูที่เสร็จสมบูรณ์ ช่องว่างนี้กำหนดปริมาณของบัดกรีที่เข้าสู่กระบอกสูบ ความแรงของการขึ้นของแรงCapillary และว่าบัดกรีส่วนเกินจะล้นออกมาบนพื้นผิวด้านบนหรือไม่ ถ้าทำผิดพลาด ก็เกือบแน่นอนว่าจะเกิดสะพาน

ความเว้าที่สมบูรณ์แบบ: 0.15มม. ถึง 0.25มม.

สำหรับการบัดกรีแบบเลือก ช่วงที่ใช้งานได้คือความกว้างที่แคบมาก: 0.15มม. ถึง 0.25มม. ซึ่งแน่นกว่าช่วงปกติสำหรับการบัดกรีแบบคลื่น ซึ่งสามารถรับได้ที่ 0.40มม. ขึ้นไป ความแตกต่างอยู่ในวิธีการใช้งาน วิธีคลื่นปล่อยน้ำเข้าสู่กระบอกสูบจากด้านล่างด้วยพลังงานจลน์สูง ในขณะที่หัวฉีดเลือกใช้บัดกรีในตำแหน่งท้องถิ่นด้วยแรงน้อยกว่ามาก ตัวกระบอกสูบเองต้องทำงานมากขึ้นเพื่อดึงบัดกรีขึ้นไปด้านบน

- ต่ำกว่า 0.15มม.: กระบอกสูบแน่นเกินไป ช่องว่างด้านในแคบสร้างแรงดูดน้ำพลังสูงที่ดึงบัดกรีเข้ามาในจุดเชื่อมต่อมากเกินไป กระบอกสูบล้นเกิน บัดกรีแพร่กระจายไปทั่วแผ่นด้านบน และการเชื่อมต่อสะพานเป็นไปได้ง่าย

- สูงกว่า 0.25มม.: กระบอกสูบรั่วเกินไป แรงดูดน้ำอ่อนลง บัดกรีอาจไม่ขึ้นไปถึงด้านบนทั้งหมด ทิ้งว่างหรือจุดเชื่อมต่อเย็น ซึ่งไม่ยอมรับได้สำหรับแอปพลิเคชันที่ต้องการความน่าเชื่อถือสูง

ช่วง 0.15มม. ถึง 0.25มม. คือจุดที่เหมาะสมที่สุดซึ่งแรงดูดน้ำสามารถเติมเต็มในกระบอกสูบได้อย่างเชื่อถือได้ แต่อย่าแรงเกินไปจนล้น บัดกรีจะเปียกชื้นบนแผ่นและขาเพื่อสร้างรอยหยักที่ควบคุมได้โดยไม่แพร่ขยายออกนอกขอบเขตของแผ่น

การคำนวณขนาดรูที่เสร็จสมบูรณ์

เส้นผ่านศูนย์กลางของรูที่เสร็จสมบูรณ์คือ หลังจากนั้น การชุบเคลือบ ไม่ใช่ขนาดรูสว่าน เพื่อคำนวณมัน ให้เริ่มจากเส้นผ่านศูนย์กลางของหัวนำสูงสุดจากข้อมูลจำเพาะของส่วนประกอบแล้วเติมช่องว่างที่ต้องการ (โดยทั่วไป 0.20 มม. เป็นเป้าหมายเชิงนามธรรม) นี่คือเส้นผ่านศูนย์กลางของรูที่เสร็จสมบูรณ์ของคุณ

ในการค้นหาขนาดบิตเจาะ หักลบความหนาของการชุบสองเท่า สำหรับบอร์ดมาตรฐานที่มีการชุบทองแดง 25 ไมครอน (0.025 มม.) ในถัง คุณจะหักลบ 0.05 มม. ตัวอย่างเช่น หมุดสี่เหลี่ยมขนาด 0.64 มม. มีเส้นทแยงมุมประมาณ 0.90 มม. สำหรับช่องว่าง 0.20 มม. ต้องเจาะรูเสร็จแล้วขนาด 1.10 มม. ซึ่งต้องใช้ดอกสว่านขนาด 1.05 มม.

ระดับความแม่นยำนี้ต้องประสานงานกับผู้ผลิตเพื่อให้แน่ใจว่าความหนาการชุบถูกควบคุมและขนาดรูที่เสร็จแล้วได้รับการตรวจสอบ นอกจากนี้ยังต้องรู้เส้นผ่านศูนย์กลางของส่วนประกอบอย่างแม่นยำ แม้ว่าคำแนะนำทั่วไปเช่น IPC-7251 จะมีอยู่ แต่เขียนขึ้นสำหรับการบัดกรีด้วยคลื่นและให้ความสำคัญกับความง่ายในการแทรก สำหรับการบัดกรีแบบเลือก ระดับของของเหลวบัดกรีเป็นสิ่งสำคัญ ตัวงานควรมีความคลาดเคลื่อนที่เข้มงวดยิ่งขึ้นและต้องปกป้องมัน

การบรรเทาอุณหภูมิและการควบคุมการไหลของตะกั่วบัดกรี

เฮดเดอร์ความร้อนเป็นที่รู้จักกันดีว่าสามารถลดผลกระทบในการดูดซับความร้อนของแผ่นดิสก์ แต่บทบาทของพวกเขาในกระบวนการบัดกรีแบบเลือกนั้นซับซ้อนมากขึ้น พวกเขายังควบคุมทิศทางและความสมมาตรของการไหลของบัดกรี ดีไซน์ของแกนพิเศษของเฮดเดอร์ความร้อนจะเป็นเส้นทางที่ดีสำหรับความร้อนและบัดกรีเหลว การออกแบบของพวกเขากำหนดว่าบัดกรีจะไหลอย่างเท่าเทียมหรือลงเอยในทิศทางที่สร้างสะพาน

จำนวนและความกว้างของแกน

เฮดเดอร์ที่มีแกน 4 เส้นจะแผ่ความร้อนได้ทั่วถึงกว่าการออกแบบที่มี 2 เส้น แต่หากแกนกว้างเกินไป พวกมันอาจทำหน้าที่เป็นช่องทางให้บัดกรีไหลออกด้านนอกได้ ความกว้างของแกน 0.30 มม. หรือน้อยกว่านั้นให้การแยกความร้อนที่ดีโดยไม่สร้างทางไหลของบัดกรีที่สำคัญ หากมากกว่า 0.50 มม. แกนจะเริ่มทำหน้าที่เหมือนเป็นส่วนขยายของแผ่นรอง สำหรับการใช้งานที่ต้องการความสูงของกระแสไฟสูงและกว้างของแกน การวางตำแหน่งของมันจึงเป็นสิ่งสำคัญ

ในบางดีไซน์ที่มีกำลังไฟสูง เฮดเดอร์ความร้อนจะไม่สามารถใช้ได้เลย สำหรับการเชื่อมต่อโดยตรงกับแผ่น การเว้นช่องว่างของรูจะมีความสำคัญมากขึ้น และกระบวนการต้องชดเชยด้วยการอุ่นล่วงหน้าที่ขยายออก ความเสี่ยงในการต่อสะพานสูงขึ้นเนื่องจากแผ่นรองมีการเชื่อมต่อความร้อนกับเพื่อนบ้าน ทำให้เกิดโซนร้อนอย่างต่อเนื่อง

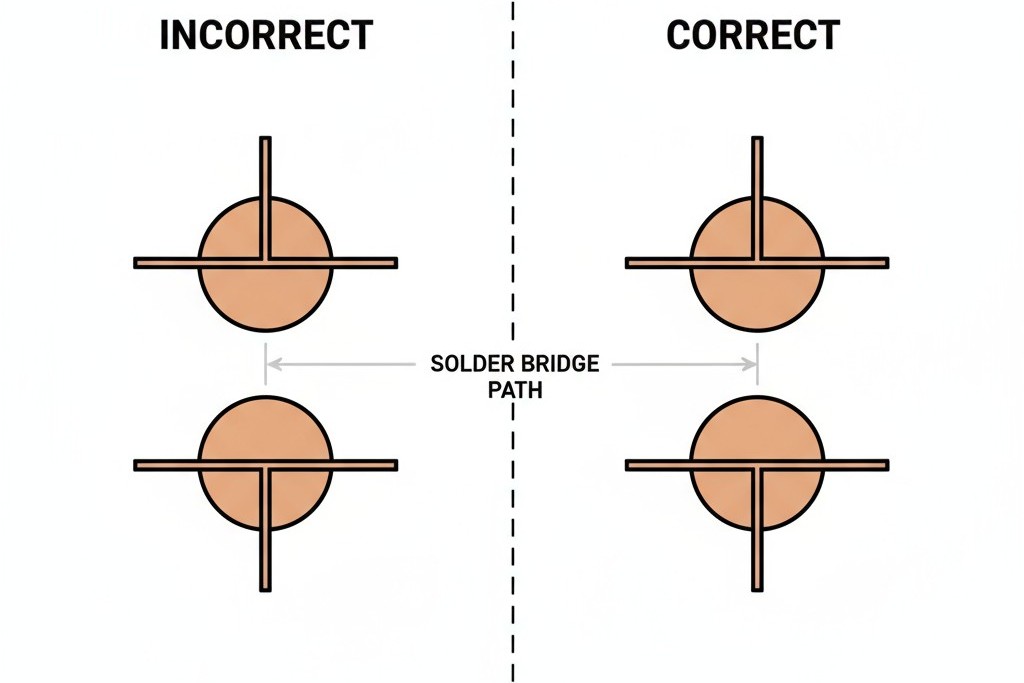

ทิศทางเพื่อทำให้เส้นทางสะพานน้อยที่สุด

หากแผ่นรองสองแผ่นอยู่ติดกันและมีเฮดเดอร์ความร้อนแบบแกน 2 เส้นวางตรงกันข้ามกัน คุณได้สร้างเส้นทางความร้อนและของเหลวสำหรับสะพาน ความร้อนและบัดกรีจะไหลไปตามแกนเหล่านี้และพบกันในช่องว่างระหว่างแผ่นรอง

วิธีแก้ปัญหาคือ: หมุนเฮดเดอร์

- สำหรับ การปลดปล่อยแบบสองก้าน, จัดแนวก้านให้ตั้งฉากกับแถวของขา

- สำหรับ การปลดปล่อยแบบสี่ก้าน, จัดแนวก้านให้เป็นมุม 45 องศากับแถวของขา

สิ่งนี้รับประกันว่าไม่มีจุดพูดสายเชื่อมต่อโดยตรงกับแผ่นรองที่อยู่ติดกัน สร้างสภาพแวดล้อมทางความร้อนที่สมมาตรมากขึ้น บนตัวเชื่อมต่อพิกัด 1.27 มม. การหมุนช่วยเหลือที่เบี่ยงเบนไป 90 องศาสามารถกำจัดการเชื่อมต่อเกินได้โดยไม่ต้องเปลี่ยนแปลงตัวแปรอื่นใด

กฎห้ามเข้าในสำหรับการเข้าถึงหัวฉีดและพาเลท

การบัดกรีแบบเลือกสรรเป็นกระบวนการทางกายภาพ หัวฉีดต้องวางตำแหน่งอยู่ใต้บอร์ดและพาเล็ตต้องยึดบอร์ดนั้นไว้โดยไม่ขัดขวางเส้นทางของหัวฉีด หากการวางผังละเว้นข้อกำหนดเชิงพื้นที่เหล่านี้ กระบวนการจะล้มเหลวตั้งแต่ยังไม่เริ่มต้น

ช่องว่างแนวนอนสำหรับหัวฉีด

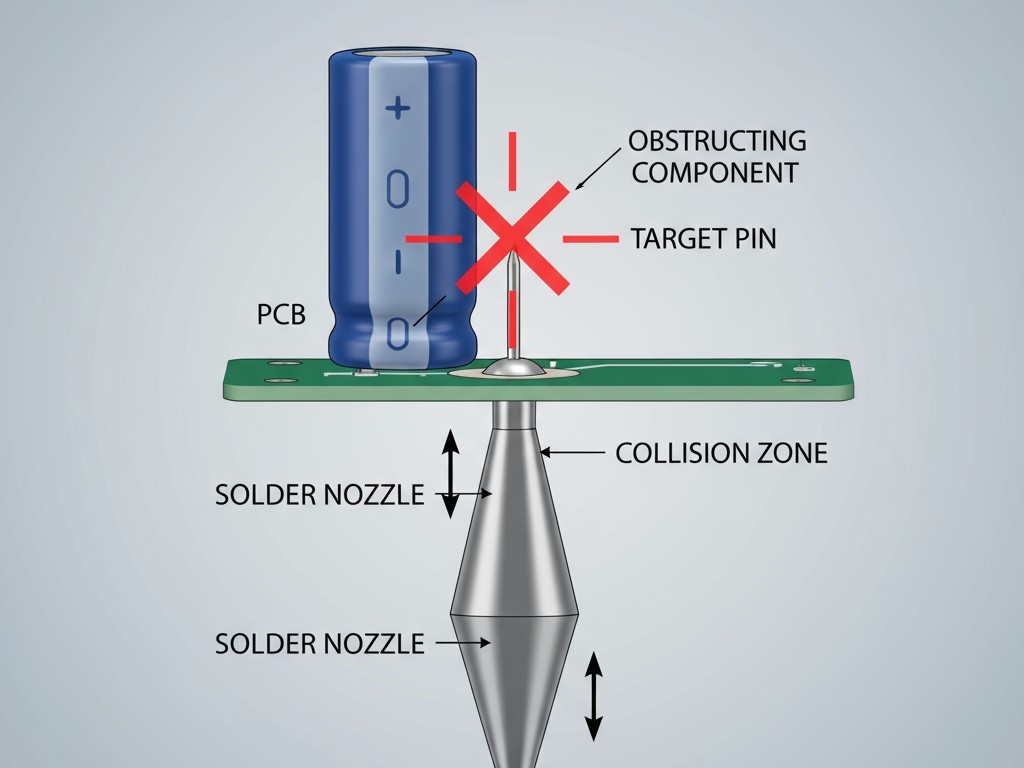

หัวฉีดบัดกรีมีเส้นผ่าศูนย์กลางทางกายภาพ ซึ่งปกติอยู่ที่ 4 มม. ถึง 8 มม. มันต้องการช่องว่างรัศมีรอบๆ จุดรองรับเป้าหมายเพื่อหลีกเลี่ยงการชนกันกับส่วนประกอบที่อยู่ใกล้เคียง โดยทั่วไปแล้ว หัวฉีดขนาด 6 มม. ต้องการรัศมีการกัน 5 มม. จากศูนย์กลางของเป้าหมายถึงขอบของส่วนประกอบใกล้เคียงใดๆ

นี่เป็นพื้นที่สำหรับรองรับมากกว่าที่หลายดีไซเนอร์คาดหวัง โดยเฉพาะในบอร์ดที่หนาแน่น ในขณะที่เครื่องจักรส่วนใหญ่อนุญาตให้หัวฉีดเข้าใกล้ในมุมเพื่อลดข้อกำหนดนี้ วิธีการเข้าสู่เสนอในมุมจะสร้างความร้อนที่ไม่สมมาตรและอาจต้องการเวลาการอยู่ที่นานขึ้น การมีช่องว่างเพียงพอสำหรับวิธีการแนวตั้งเป็นที่ชื่นชอบ เสียบปลั๊กที่ขอบบอร์ดเป็นความท้าทายทั่วไป เนื่องจากหัวฉีดไม่สามารถยื่นออกไปนอกขอบเขตของบอร์ดได้ ข้อจำกัดนี้ต้องรับรู้ระหว่างการออกแบบผัง ไม่ใช่ระหว่างการพัฒนากระบวนการ

ช่องว่างแนวตั้งและความสูงของส่วนประกอบ

หัวฉีดต้องยกขึ้นจากด้านล่างของบอร์ดเพื่อเปียกชื้นจุดเชื่อมต่อ ส่วนประกอบสูงที่อยู่ติดกับเป้าหมายสามารถกั้นหัวฉีดได้ ปัญหาช่องว่างในแกน Z นี้ต้องการโซนควบคุมความสูง ส่วนประกอบที่มีความสูงเกินระดับทำงานของหัวฉีดควรไม่วางอยู่ในรัศมีช่องว่างแนวนอนของจุดเชื่อมต่อการบัดกรีแบบเลือกสรร นี่เป็นปัญหาการออกแบบ 3 มิติที่ต้องความร่วมมือระหว่างวิศวกรรมกลไก การออกแบบผัง และวิศวกรรมกระบวนการ ซึ่งมักตรวจสอบด้วยตนเองหรือด้วยสคริปต์กฎการออกแบบที่กำหนดเอง

กลยุทธ์การออกแบบสำหรับตัวเชื่อมต่อมวลสูง

ปลั๊กพินจำนวนมากเป็นแอปพลิเคชันที่สมบูรณ์แบบสำหรับการบัดกรีแบบเลือกสรร เนื่องจากพวกมันมักไม่สามารถอยู่รอดได้ในการรีฟโลว พวกมันยังเป็นของที่ยากที่สุดในการบัดกรี เนื่องจากมวลความร้อนสูง เปลือกโลหะขนาดใหญ๋และแถวพินหนาแน่นทำหน้าที่เป็นซิงก์ความร้อนขนาดใหญ่ คืดดึงพลังงานออกจากจุดเชื่อมต่อได้เร็วกว่าที่หัวฉีดจะส่งให้

ทำไมมวลความร้อนจึงป้องกันการเปียกที่ดี

ตัวเชื่อมต่อที่มีความร้อนสูงสามารถดูดซับพลังงานจำนวนมาก ขณะเชื่อมบัดกรี เครื่องฉีดจะให้ความร้อนในบริเวณเดียวกัน แต่ความร้อนนั้นจะถูกนำไปถ่ายเทเข้าสู่ตัวเชื่อมต่อและแผ่นทองแดงที่เชื่อมต่อกัน ทัศนคติของบัดกรีไม่เคยถึงอุณหภูมิเปียกในอุดมคติ หรือทำเช่นนั้นเป็นระยะเวลาสั้นเท่านั้น ผลลัพธ์คือการเชื่อมต่อที่เย็นหรือเต็ม/เต็มบางส่วน ความผิดพลาดที่พบบ่อยคือการแก้ไขโดยการเพิ่มเวลาที่อยู่นิ่ง ซึ่งทำให้บัดกรีจำนวนมากเกินไปจนล้นและสร้างสะพาน

วิธีแก้ปัญหาการออกแบบคือการแยกจุดเชื่อมต่อทางความร้อนให้มากที่สุดเท่าที่จะเป็นไปได้ ซึ่งหมายถึงการใช้ช่องระบายความร้อนที่มีลวดลายบางที่สุดที่ยังสามารถนำกระแสไฟฟ้าที่จำเป็นได้ อีกตัวเลือกหนึ่งคือการทำส่วนตัดเฉพาะในระนาบใต้ปลั๊ก เพียงพอที่จะทำลายการเชื่อมต่อความร้อนในระหว่างการบัดกรี ขณะเดียวกันก็รักษาความสมบูรณ์โดยรวมของระนาบ

ความยาวของปลายพินและปริมาณของความบัดกรี

ความยาวของปลายพินที่ยื่นออกมาบนพื้นผิวด้านบนของบอร์ดก็ส่งผลต่อปริมาณความบัดกรีด้วย ปลายที่ยาวขึ้นจะเพิ่มความยาวรวมของกระบอกที่ต้องเติมเต็ม หากช่องว่างของรูแน่นอยู่แล้ว ปลายที่ยาวอาจทำให้เกิดการล้นได้ง่าย ๆ

สำหรับการบัดกรีแบบเลือกสรร ควรตัดปลายพินให้มีความยาวสูงสุดที่จำเป็นสำหรับการตรวจสอบ ซึ่งโดยปกติจะอยู่ระหว่าง 0.50 มม. ถึง 1.50 มม. ปลายที่ยาวขึ้นไม่ได้เพิ่มความแข็งแรงของจุดเชื่อมต่อและเพียงแต่เสริมหรือเสี่ยงต่อข้อบกพร่อง ถ้าอุปกรณ์มีสายยาว ควรตัดก่อนหรือหลังการใส่ แรงค่าใช้จ่ายของขั้นตอนเสริมนี้ถือว่าย่อยง่ายเมื่อเทียบกับค่าใช้จ่ายในการแก้ไขสะพานบนตัวเชื่อมต่อพินร้อย

การออกแบบเพื่อความยืดหยุ่นของกระบวนการ

กฎเกณฑ์ในบทความนี้ไม่ใช่ความชอบ แต่เป็นข้อกำหนดเชิงกายภาพสำหรับกระบวนการบัดกรีแบบเลือกสรรที่น่าเชื่อถือ บอร์ดที่ออกแบบโดยมีช่องว่างระหว่างทางเข้ากับรู 0.20 มม. การจัดวางช่องระบายความร้อนอย่างเหมาะสม และช่องทางหัวฉีดที่เพียงพอจะบัดกรีได้สะอาดด้วยการปรับแต่งขั้นต่ำ อย่างไรก็ตาม บอร์ดที่ละเลยข้อพื้นฐานเหล่านี้จะพบปัญหาไม่ว่ากระบวนการจะมีความชำนาญแค่ไหนก็ตาม

เป้าหมายของการออกแบบเพื่อการผลิตคือเพื่อสร้างความเบี่ยงเบน อนุญาตให้มีความแตกต่างเล็กน้อยในกระบวนการหรือส่วนประกอบโดยไม่ก่อให้เกิดความล้มเหลว ช่องว่างที่แน่นหนาและการออกแบบความร้อนที่ไม่ดีจะตัดทอนความเบี่ยงเบนนี้ ซึ่งต้องการระดับของความสมบูรณ์แบบที่ไม่สามารถดำเนินกลยุทธ์การผลิตอย่างยั่งยืนได้

การตัดสินใจสำคัญเหล่านี้จะเกิดขึ้นในช่วงการออกแบบข layout มักจะโดยไม่ได้คำนึงถึงผลกระทบในภายหลัง การตรวจสอบการออกแบบก่อนการผลิตสามารถจับความผิดพลาดในการห้ามเข้าไซส์หรือรูขนาดเล็กเกินไปได้เมื่อการแก้ไขเป็นเพียงการแก้ไข CAD ง่ายๆ หลังจากการผลิต การแก้ไขคือการหมุนบอร์ดใหม่หรือวิธีการแก้ไขที่มีต้นทุนสูงและไม่น่าเชื่อถือ

เพื่อให้การบัดกรีแบบเลือกทำงานได้ checklist ค่อนข้างสั้นแต่ไม่สามารถเจรจาได้ ตรวจสอบให้แน่ใจว่า การระยะห่างระหว่างหัวข้อกับรูอยู่ระหว่าง 0.15mm ถึง 0.25mm จัดแนวการปล่อยความร้อนให้ออกจากแผ่นทองแดงที่อยู่ติดกันอย่างถูกต้อง จัดให้มีระยะห่างรัศมีอย่างน้อย 5mm สำหรับหัวพ่น จัดแยกตัวเชื่อมต่อที่มีมวลสูงทางความร้อน และรักษาเสา pins ในความสูงไม่เกิน 1.50mm นี่คือกฎที่แยกความสำเร็จของสินค้าออกจากฝันร้ายในการผลิต