จุดเชื่อมโลหะที่อยู่ใต้แพ็คเกจบรรจุภัณฑ์บอลกริดแอร์เรย์มองไม่เห็นด้วยตาเปล่าและการตรวจสอบด้วยแสงตามปกติ สำหรับแบบ micro-BGA และดีไซน์ที่มีขนาดชิป ซึ่งพันธมิตรเชื่อมต่อหลายร้อยจุดซ่อนอยู่ใต้ส่วนประกอบที่มีขนาดไม่เกินเล็บมือ ความสามารถในการเข้าถึงนี้เป็นปัญหาการตรวจสอบอย่างรุนแรง จุดเชื่อมที่ผิดพลาดอาจผ่านการตรวจสอบด้วยสายตามองเห็น, การทดสอบไฟฟ้าพื้นฐาน, และยังล้มเหลวอย่างร้ายแรงในสนามเมื่อการทดสอบความร้อนหรือการสั่นสะเทือนแสดงจุดอ่อนที่ซ่อนอยู่ คำถามไม่ได้อยู่ที่นี่ ถ้า จุดเชื่อมที่ซ่อนอยู่นี้อาจล้มเหลว แต่ อย่างไร เพื่อหา point ที่ไม่ดีเหล่านี้ก่อนที่ผลิตภัณฑ์จะถูกส่งออก

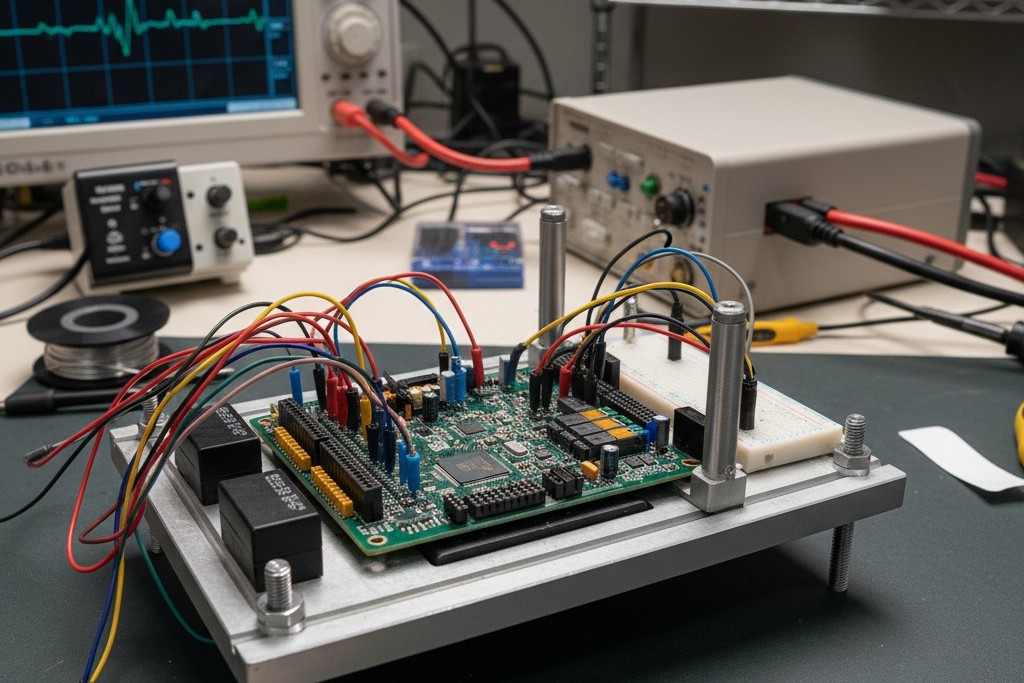

ที่ Bester PCBA เราใช้แนวทางการตรวจสอบแบบสองขั้นตอน: การตรวจสอบด้วยรังสีเอกซ์อัตโนมัติ (AXI) เพื่อประเมินคุณภาพโครงสร้างของลูกบอลบัดกรีแต่ละตัว ตามด้วยการทดสอบพลังงานบนโต๊ะเพื่อยืนยันสมรรถนะภายใต้แรงกดดัน ทั้งสองวิธีร่วมกันไม่เพียงพอ AXI เปิดเผยโพรง, ข้อบกพร่องในเคลือบ, และข้อผิดพลาดในการจัดแนวที่เป็นสัญญาณของการควบคุมกระบวนการไม่ดี แต่ไม่สามารถตรวจจับจุดเชื่อมที่ดูดีแต่มีการนำไฟฟ้าที่ไม่ดีได้ การทดสอบพลังงานยืนยันว่าจุดเชื่อมไม่เพียงแต่มีโครงสร้างที่ถูกต้อง แต่ยังทำงานได้อย่างถูกต้องภายใต้ภาระไฟฟ้าและเทอร์มอลในโลกจริง ร่วมกันเป็นกลยุทธ์ที่ลดความเสี่ยงของจุดบกพร่องที่ซ่อนอยู่ไปยังลูกค้า

นี่ไม่ใช่แค่การทดสอบเชิงทฤษฎี ฟิสิกส์ของแพ็คเกจสมัยใหม่และเศรษฐศาสตร์ที่รุนแรงของความล้มเหลวในสนามต้องการแนวทางที่เข้มงวด การเข้าใจว่าทำไมแต่ละวิธีถึงสำคัญ, สิ่งที่มันเปิดเผย, และวิธีที่พวกมันเสริมกันเป็นสิ่งจำเป็นสำหรับใครก็ตามที่ออกแบบหรือหาแหล่งชิ้นส่วนที่เป็นแพ็คเกจพื้นที่หนาแน่น

ทำไมจุดต่อบัดกรีที่ซ่อนอยู่จึงต้องการการตรวจสอบเฉพาะทาง

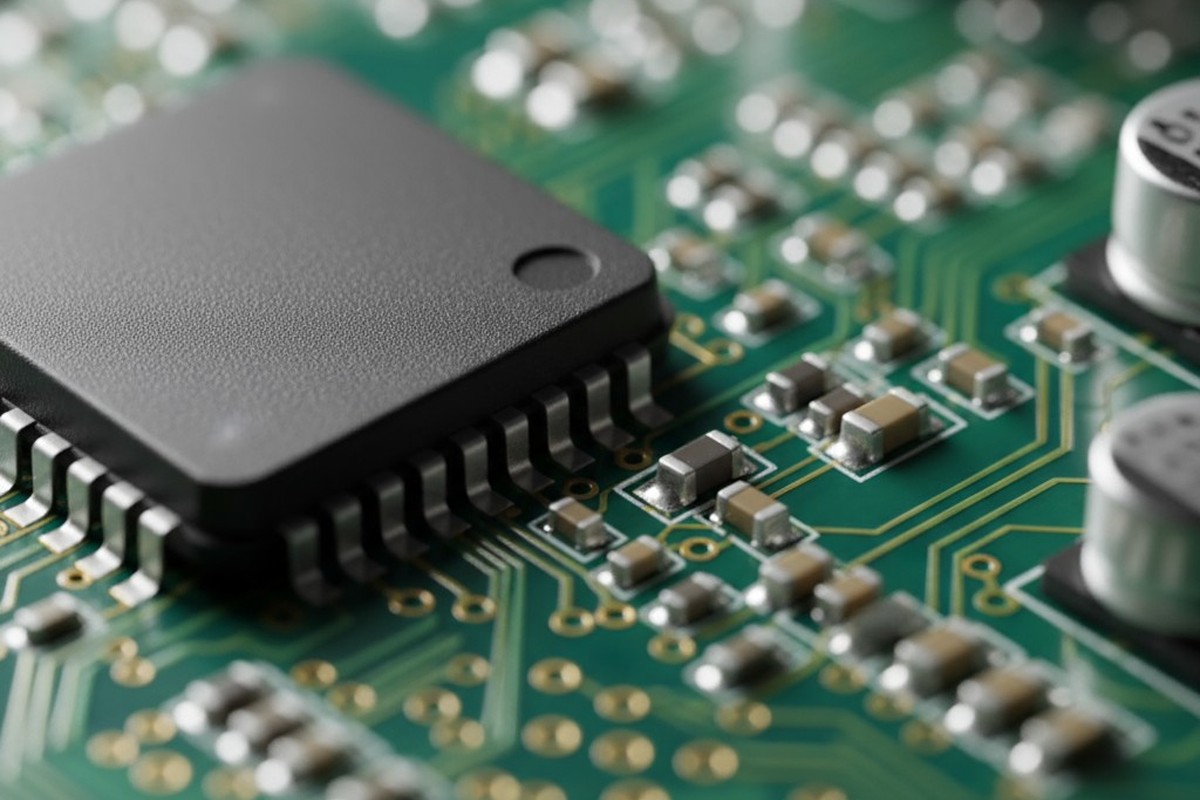

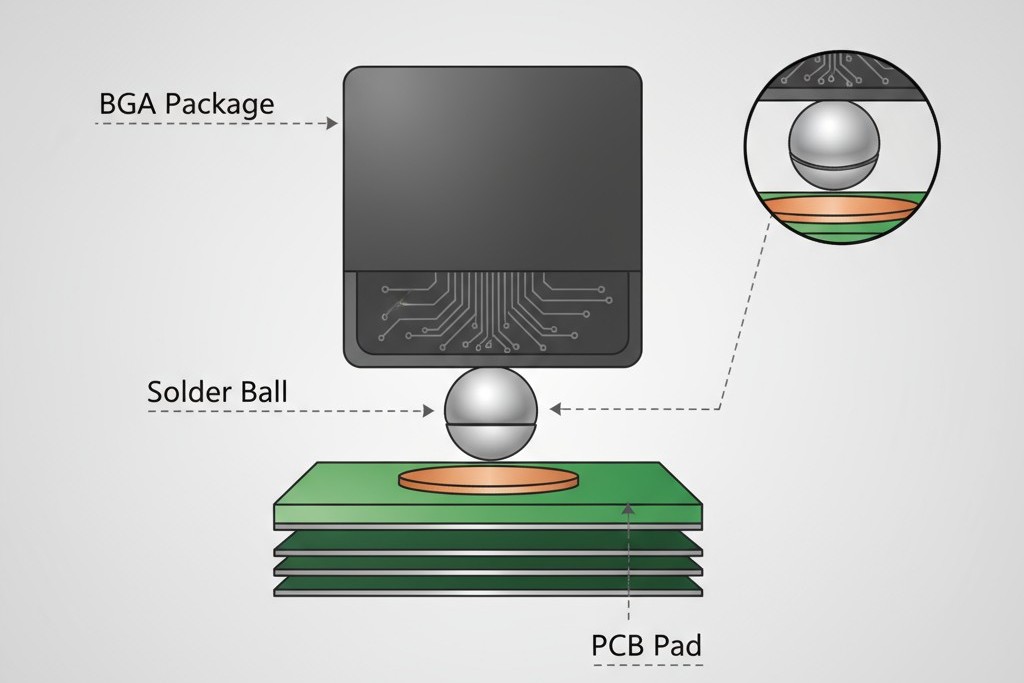

ส่วนประกอบแบบแผ่นตารางบอล (BGA) เชื่อมต่อกับแผ่นบอร์ดผ่านทางแถวของลูกบัดกรีบนด้านล่าง ไม่ใช่ผ่านสายไฟที่ยื่นออกมาจากตัวมันเอง ในระหว่างการรีฟโลว์ ลูกบอลเหล่านี้จะยุบตัวและเปียกชื้นกับแผ่นกาวบนแผ่นบอร์ด ซึ่งสร้างข้อต่อที่มองไม่เห็นอย่างสมบูรณ์โดยบรรจุภัณฑ์ การออกแบบนี้ให้ข้อได้เปรียบในด้านความหนาแน่นและประสิทธิภาพไฟฟ้า ช่วยให้การเชื่อมต่อแบบละเอียดและเส้นทางสัญญาณสั้นลง นอกจากนี้ยังขจัดความสามารถในการตรวจสอบโดยตรงของส่วนประกอบแบบสายไฟแบบดั้งเดิม

ระบบการตรวจสอบด้วยแสงตามปกติ, ทั้งแบบแมนนวลหรืออัตโนมัติ, ใช้แสงสะท้อนเพื่อวินิจฉัยรูปร่างของลูกบัดกรีและการสร้างจุดเชื่อม สำหรับ BGA, ไม่มีรูปร่างลูกบัดกรีที่จะมองเห็น ชิ้นส่วนบล็อคเส้นทางการมองเห็นจุดเชื่อม การตรวจสอบด้วยระบบออโต้สามารถยืนยันการมีอยู่และตำแหน่งของชิ้นส่วนได้ แต่ไม่สามารถมองเห็นการเชื่อมต่อด้วยบัดกรีเอง ตัวบ่งชี้ภายนอกเดียว—ความสูงของแพ็คเกจ—เป็นการคาดคะเนที่หยาบในการวัดปริมาณบัดกรี แต่ไม่เปิดเผยอะไรเกี่ยวกับช่องว่างภายใน, การไม่เคลือบ, หรือการเชื่อมต่อข้าม (bridging)

ความท้าทายนี้ทวีความรุนแรงขึ้นเมื่อความหนาแน่นเพิ่มขึ้น micro-BGA ที่มี pitch 0.5 มิลลิเมตรและลูกบอล 256 ตัว มีโอกาสสำหรับข้อบกพร่อง 256 จุดที่วิธีการมองไม่เห็น แพ็คเกจขนาดชิป, ซึ่งชิปมีขนาดใกล้เคียงกับแพ็คเกจ, ทำให้ความละเอียดของ pitch เพิ่มขึ้น ยิ่งกว่านั้น ช่องว่างสำหรับข้อผิดพลาดลดลง และการพึ่งพาการควบคุมกระบวนการเพียงอย่างเดียวกลายเป็นการพนัน สำหรับการประกอบที่ต้องการความน่าเชื่อถือสูง การพนันนี้ไม่เป็นที่ยอมรับ

การตอบสนองของอุตสาหกรรมคือการหาวิธีมองเห็นผ่านแพ็คเกจ การตรวจสอบด้วยรังสีเอกซ์อัตโนมัติเป็นโซลูชันหลัก แต่ก็รับมือแค่ครึ่งหนึ่งของปัญหาการตรวจสอบ การเข้าใจความสามารถและขีดจำกัดของมันคือก้าวแรกสู่กลยุทธ์ที่สมบูรณ์

การตรวจสอบโครงสร้าง: AXI เปิดเผยอะไรใน BGA Arrays

เอกซเรย์ภาพเข้าไปในกล่องได้อย่างไร

เอกซเรย์ครอบคลุมพื้นที่ของสเปกตรัมแม่เหล็กไฟฟ้าที่มีความยาวคลื่นสั้นกว่าความยาวคลื่นของแสงมองเห็น ในความยาวคลื่นเหล่านี้ โฟตอนจะมีพลังงานเพียงพอที่จะแทรกซึมวัสดุที่เป็นออพัคในสายตาของเรา รวมถึงตัวบรรจุภัณฑ์ BGA ที่ทำจากอีพ็อกซีหรือเซรามิก ปริมาณของการแทรกซึมนั้นขึ้นอยู่กับความหนาแน่นของวัสดุ โลหะที่ใช้ในตะกั่วบัดกรี เช่น ดีบุก-ตะกั่ว หรือ ดีบุก-เงิน-ทองแดง อัลลอย มีเลขอะตอมสูงและดูดซับเอกซเรย์ได้ดีมากกว่าส่วนประกอบที่เบากว่าในบอร์ดหรือบรรจุภัณฑ์ การดูดซับที่แตกต่างกันนี้สร้างความคอนทราสต์

ระบบ AXI บรรจุลำแสงรังสีเอกซ์ผ่านการประกอบ และตัวตรวจจับฝ่ายตรงข้ามจับรังสีที่ส่งผ่าน นี่สร้างภาพเงาที่วัตถุที่หนากว่าปรากฏเป็นสีเข้ม ลูกบอลบัดกรีภายใต้ BGA ให้เงาที่ชัดเจน ทำให้มองเห็นช่องว่างระหว่างกัน, ช่องว่างภายใน, และขอบเขตการเชื่อมต่อบัดกรีกับแผ่นรอง จุดเปรียบเทียบเป็นแผนที่ความหนาแน่น และการวิเคราะห์มันหมายถึงการเข้าใจว่าคุณสมบัติทางโครงสร้างใดสอดคล้องกับการเชื่อมต่อที่เชื่อถือได้

ระบบ AXI สมัยใหม่มีมุมมองหลายมุมและการสร้างภาพด้วยเทอมโอโทมิกราฟี ช่วยให้สามารถตรวจสอบชั้นแต่ละชั้นภายในจุดเชื่อมต่อได้ ถือเป็นสิ่งสำคัญในการแยกระหว่างช่องว่างที่เป็นอันตรายซึ่งอยู่ที่อินเทอร์เฟสด้านกล่องบรรจุภัณฑ์และช่องว่างที่ปลอดภัยที่อยู่ที่อินเทอร์เฟสด้านบอร์ด ซึ่งอาจส่งผลต่อเส้นทางความร้อนและไฟฟ้า ในขณะที่กฎฟิสิกส์ของภาพถ่ายกำหนดขีดจำกัด—ความละเอียดเชิงพื้นที่เป็นสิ่งจำกัด และรอยร้าวจุลภาคอาจไม่ถูกตรวจพบ—แต่วิธีนี้ไม่มีใครเทียบได้สำหรับการเปิดเผยโครงสร้างภายในของจุดเชื่อมต่อที่ซ่อนอยู่

เกณฑ์ AXI สำหรับการตรวจสอบข้อต่อบัดกรีที่ยอมรับได้

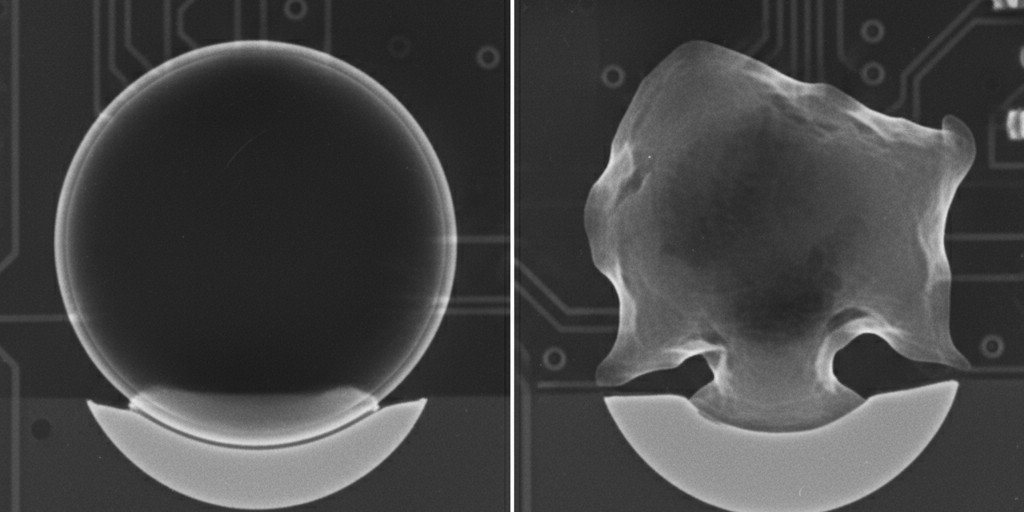

ภาพเอกซเรย์ของข้อต่อ BGA เปิดเผยสัญญาณโครงสร้างสามอย่าง สัญญาณที่สำคัญที่สุดคือ การเปียกน้ำเต็มที่: บัดกรีจะต้องไหลและเกาะติดทั้งแพ็คเกจและแผ่นกระบาน โดยสร้างพันธะโลหะที่ต่อเนื่อง ข้อต่อที่เปียกน้ำอย่างถูกต้องจะแสดงเป็นการเปลี่ยนผ่านเรียบจากลูกบัดกรีไปยังแผ่น บริเวณที่เว้าหรือความแตกต่างต่ำมากแสดงถึงการไม่เปียกน้ำ ซึ่งเป็นความบกพร่องร้ายแรงที่ทำให้ข้อต่อไม่มีความมั่นคงทางกลหรือไฟฟ้า

ถัดไป ข้อต่อจะต้องถูก กลางและแนวเส้นตรง. ลูกบัดกรีควรอยู่ตรงกลางเหนือแผ่นรองของมัน สร้างการเชื่อมต่อสมมาตร การผิดแนวมักมาจากความผิดพลาดในการวางตำแหน่ง ซึ่งลดพื้นที่สัมผัสที่มีประสิทธิภาพ และเพิ่มความเข้มข้นของแรงกดดัน ซอฟต์แวร์ AXI จะวัดความเบี่ยงเบนนี้และทำเครื่องหมายข้อต่อที่เกินค่าที่กำหนดไว้

ในที่สุด AXI ก็เปิดเผย การว่างเปล่า—โพรงอากาศที่ติดอยู่ภายในบัดกรีระหว่างการไหลลื่น ซึ่งมักเกิดจากการปล่อยก๊าซออกหรือความชื้น โพรงว่างเปล่าเป็นพื้นที่มืดในลูกบัดกรีที่สว่างกว่า ในขณะที่โพรงเล็กๆ แทบจะหลีกเลี่ยงไม่ได้ ขนาด จำนวน และตำแหน่งของโพรงเหล่านี้เป็นตัวกำหนดว่าพวกมันจะทำลายข้อต่อหรือไม่

เกณฑ์การว่างเปล่าและความหมายต่อความน่าเชื่อถือ

ความเชื่อมโยงระหว่างเนื้อหาของโพรงและความน่าเชื่อถือในระยะยาวไม่ได้เป็นไปในทางง่าย ๆ มันขึ้นอยู่กับการทำงานของข้อต่อ สำหรับการเชื่อมต่อไฟฟ้า โพรงจะลดพื้นที่ขัดขวางและเพิ่มความต้านทาน สำหรับเส้นทางทางความร้อนใต้เครื่องจำหน่ายไฟฟ้า มันขัดขวางการถ่ายเทความร้อน สำหรับความสมบูรณ์ทางกล โพรงขนาดใหญ่สามารถกลายเป็นจุดเริ่มต้นของรอยร้าวภายใต้ความเครียดทางความร้อน

มาตรฐานอุตสาหกรรมแตกต่างกัน แต่ฐานข้อมูลทั่วไปถือว่าขอบเขตโพรงรวมที่ต่ำกว่า 25% ของพื้นที่ขัดขวางของลูกบัดกรีเป็นที่ยอมรับสำหรับการใช้งานส่วนใหญ่ เนื้อหาของโพรงระหว่าง 25% ถึง 50% อยู่ในโซนเชิงเงื่อนไข ซึ่งความยอมรับขึ้นอยู่กับการใช้งานของข้อต่อ; ลูกบัดกรีสัญญาณพลังงานต่ำอาจผ่านไปได้ ในขณะที่ซุ้มความร้อนจะไม่ผ่าน Anything เกิน 50% มักจะถูกปฏิเสธ outright เนื่องจากความสามารถในการนำกระแสและการปล่อยความร้อนของข้อต่อถูกลดทอนอย่างรุนแรง

Bester PCBA ใช้เกณฑ์เหล่านี้เป็นจุดเริ่มต้น ปรับให้เหมาะสมตามการออกแบบเฉพาะ การประกอบอุตสาหกรรมที่มีความไวต่อความน่าเชื่อถือสูงอาจกำหนดข้อจำกัดที่เข้มงวดที่ 15% ในขณะที่ผลิตภัณฑ์ผู้บริโภคอาจยอมรับเกณฑ์มาตรฐาน 25% อย่างไรก็ตาม Threshold นี้ไม่ได้เป็นงี่เง่า มันถูกคำนวณจากข้อมูลเชิงประจักษ์ที่เชื่อมโยงความบกพร่องของโพรงกับความล้มเหลวในสนามและประสิทธิภาพทางความร้อน

The การแจกจ่าย ของโพรงว่างก็สำคัญเช่นกัน โพรงว่างเดียวที่ครอบครอง 20% ของพื้นที่ร่วมมักจะน้อยกว่าที่น่ากังวลเมื่อเทียบกับโพรงว่างห้าสิบโพรงที่แต่ละโพรงครอบครอง 4% เนื่องจากโพรงเหล่านี้จะแบ่งเส้นทางของกระแสและสร้างความเข้มข้นของแรงกดดันหลายจุด ซอฟต์แวร์ AXI สามารถวิเคราะห์ลักษณะเหล่านี้ได้ แต่การวิเคราะห์นั้นขึ้นอยู่กับเส้น threshold ที่ตั้งโปรแกรมไว้เท่านั้น

ขอบเขตของการตรวจสอบโครงสร้างเพียงอย่างเดียว

AXI เป็นเครื่องมือที่ทรงพลังสำหรับประเมินการสร้างทางกายภาพของรอยประสานบัดกรี แต่โดยพื้นฐานแล้วเป็นวิธีการตรวจสอบโครงสร้าง มันวัดเรขาคณิตและความหนาแน่น ไม่ใช่ความต้านทานไฟฟ้าหรือการนำความร้อน ความแตกต่างนี้สำคัญมาก รอยต่ออาจดูสมบูรณ์แบบบนภาพเอ็กซ์เรย์แต่ยังคงใช้งานไม่ได้จริง

พิจารณารอยประสานบัดกรีเย็น ความร้อนที่ไม่เพียงพออาจส่งผลให้เชื่อมต่อที่อ่อนแอและมีความต้านทานสูง โพรงว่างอาจเกิดขึ้นบนพื้นผิวได้ตามสมควร แต่บริเวณเชื่อมต่อขาดความผสมทางโลหะจริง ภาพเอ็กซ์เรย์ของรอยต่อดูเหมือนปกติ ข้อบกพร่องเป็นระดับไมโครสโคปเกี่ยวกับคุณภาพของพันธะโลหะและ AXI ไม่สามารถมองเห็นได้

ในทำนองเดียวกัน รอยต่ออาจผ่านการตรวจสอบ AXI ได้แต่มีการเชื่อมต่อแบบ intermittant ที่ปรากฏขึ้นภายใต้ความร้อนสูง การทำงานของรอยตรงับในระหว่างการทดสอบเริ่มต้น แต่เมื่อร้อนขึ้นในขณะใช้งาน การเคลื่อนไหวระดับไมโครจะทำให้ขาดและสร้างการเชื่อมต่อใหม่ รูปแบบความล้มเหลวนี้เป็นเฉพาะเจาะจงและยากที่จะวินิจฉัย ภาพเอ็กซ์เรย์เป็นภาพจับความร้อนในอุณหภูมิห้องเท่านั้น จึงไม่สามารถทำนายพฤติกรรมของรอยต่อได้ในระยะยาว

ข้อจำกัดเหล่านี้ไม่ลดคุณค่าของ AXI แต่กำหนดบทบาทของมัน AXI ยืนยันว่าวิธีการบัดกรีสร้างรอยต่อด้วยโครงสร้างที่รับได้โดยไม่มีข้อบกพร่องรุนแรง ถือเป็นการตรวจสอบที่จำเป็น แต่ไม่เพียงพอ การทดสอบการทำงานเป็นสิ่งจำเป็นเพื่อพิสูจน์ว่ารอยต่อจะทำงานได้อย่างเชื่อถือได้

การตรวจสอบความถูกต้องของฟังก์ชัน: การทดสอบพลังงานบนโต๊ะ

ความเครียดทางความร้อนและไฟฟ้าที่เปิดเผยข้อบกพร่องแฝง

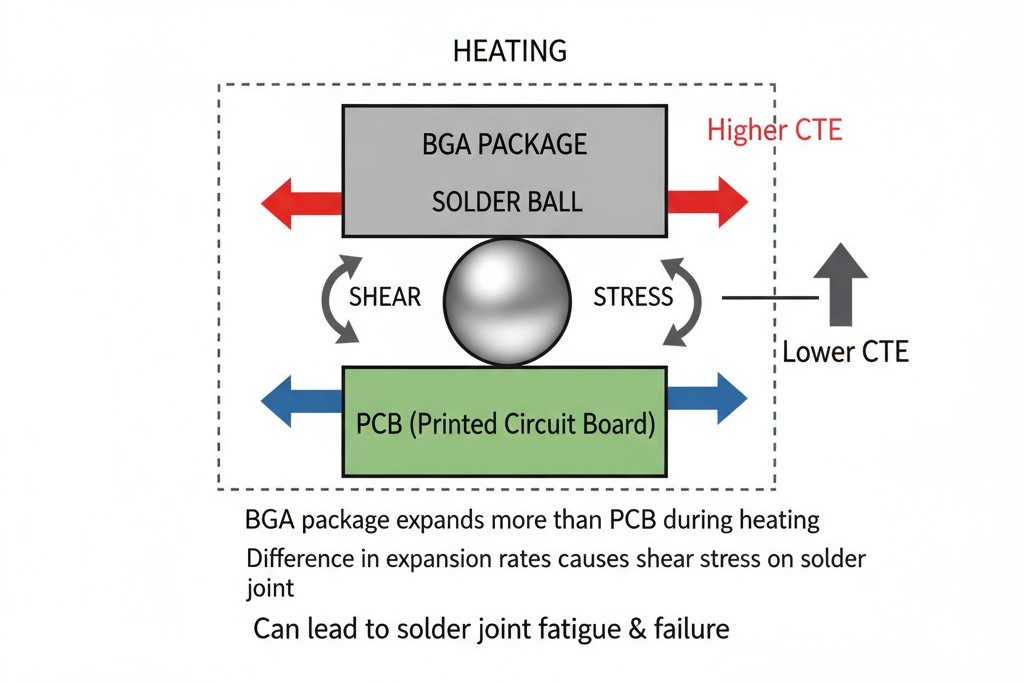

การเปิด/ปิดไฟฟ้าให้กลุ่มชิ้นส่วนทำงานซ้ำ ๆ ซึ่งจะเป็นการเปลี่ยนสถานะระหว่างเปิดและปิด เมื่อเปิดไฟฟ้า กระแสไฟจะไหลผ่านข้อต่อ BGA ซึ่งสร้างความร้อน ความร้อนนี้ทำให้ตะกั่ว ซองบรรจุ และแผ่นบอร์ดขยายตัวในอัตราที่ต่างกัน เนื่องจากสัมประสิทธิ์การขยายตัวทางความร้อนของพวกมันแตกต่างกัน ความไม่ตรงกันนี้สร้างความเครียดทางกลที่ข้อต่อบัดกรี เมื่อปิดไฟฟ้า พวกมันจะเย็นตัวและหดตัว กลับไปสู่สภาพเดิม ทำให้เกิดความเครียดกลับกัน

รอยต่อที่แข็งแรงและมีพันธะโลหะที่แข็งแกร่งรองรับความเครียดนี้ รอยต่อที่อ่อนแอซึ่งมีความต้านทานสูงหรือชั้นโลหะผสมที่รูปแบบไม่ดีจะรับความร้อนและความเครียดอยู่ในจุดเดียวกัน ในหลายรอบ กระบวนการนี้จะทำให้เกิดรอยร้าวไมโครและแพร่กระจายขึ้น ค่าความต้านทานจะสูงขึ้น และรอยต่อจะล้มเหลวในที่สุด การหมุนเวียนไฟฟ้าเร่งกลไกการล้มเหลวนี้ในสภาพแวดล้อมในห้องปฏิบัติการที่ควบคุมได้ Rรอยต่อที่ล้มเหลวหลังจาก 500 รอบในสนามอาจล้มเหลวหลังจาก 50 รอบในเครื่องทดสอบที่ซึ่งการเปลี่ยนแปลงอุณหภูมิอาจรุนแรงขึ้น นี่แตกต่างจากการทดสอบที่ใช้การเปลี่ยนแปลงอุณหภูมิแบบพาสซีฟ ซึ่งทดสอบความเมื่อยล้าด้วยการเปลี่ยนแปลงอุณหภูมิแวดล้อม แต่ไม่สามารถตรวจจับความล้มเหลวที่เกิดจากความร้อนในวงจรที่ใช้งานอยู่ การหมุนเวียนไฟฟ้ากำหนดทั้งความร้อนและไฟฟ้าในคราวเดียว ทำให้เป็นการทดสอบที่ครอบคลุมมากขึ้น

ขั้นตอนการทดสอบ Power Cycling สำหรับการตรวจสอบ BGA

ที่ Bester การทดสอบการหมุนเวียนไฟฟ้าของ PCBA มีการปรับให้เหมาะสมกับอุปกรณ์ แต่มีโครงร่างที่สอดคล้องกัน การประกอบชิ้นส่วนจะถูกใส่ในอุปกรณ์ติดตั้ง และอุปกรณ์จะถูกเปิดใช้งานในสภาพการทำงานปกติเป็นเวลาที่กำหนด ให้มันสามารถเข้าสู่สมดุลความร้อน จากนั้นปิดไฟ แล้วบอร์ดจะเย็นลงสู่อุณหภูมิพื้นฐาน ซึ่งเป็นการสิ้นสุดรอบหนึ่ง

จำนวนรอบขึ้นอยู่กับเป้าหมาย การคัดกรองอย่างรวดเร็ว 10 ถึง 20 รอบสามารถจับข้อบกพร่องรุนแรงเช่นรอยต่อเย็น การตรวจสอบที่เข้มงวดขึ้น 50 ถึง 100 รอบให้ความมั่นใจสูงขึ้น การใช้งานที่มีความน่าเชื่อถือสูงอาจต้องการรอบหลายร้อยรอบ เข้าสู่การทดสอบอายุการใช้งานเร่ง

ตลอดการทดสอบ องค์ประกอบจะถูกตรวจสอบเพื่อหาข้อผิดพลาดด้านการทำงาน ซึ่งอาจเป็นแค่การตรวจสอบว่ายังทำงานได้หรือระดับรายละเอียด เช่น การวัดกระแสไฟฟ้าแหล่งจ่าย แรงดันไฟฟ้าส_out และความสมบูรณ์ของสัญญาณ การกระชากของกระแสไฟฟ้าอย่างฉับพลันอาจบ่งชี้การลัดวงจร การสูญเสียการทำงานอาจเป็นสัญญาณของการเปิดวงจร การถ่ายภาพความร้อนยังสามารถตรวจจับรอยเชื่อมที่มีอุณหภูมิสูงกว่าที่คาดไว้ ซึ่งเป็นการแจ้งเตือนความต้านทานสูงหรือการระบายความร้อนที่ไม่ดี ข้อมูลนี้เป็นข้อมูลย้อนกลับอันมีคุณค่าเกี่ยวกับขอบเขตของกระบวนการ ช่วยไม่เพียงแต่จับข้อผิดพลาดเท่านั้น แต่ยังเข้าใจว่ากระบวนการอยู่ใกล้จุดล้มเหลวแค่ไหน

ทำไมแนวทางคู่จึงสร้างความมั่นใจ

AXI และการรีเซ็ตพลังงานทำหน้าที่เสริมกัน AXI ให้การประเมินโครงสร้างแบบเร็วและไม่ทำลายลายของการเชื่อมต่อแต่ละจุด ควบคุมข้อบกพร่องจากความแปรปรวนของกระบวนการก่อนที่บอร์ดจะเปิดใช้งานพลังงาน การรีเซ็ตพลังงานจึงเป็นการยืนยันว่า การเชื่อมต่อที่ AXI ประเมินว่าสมบูรณ์แข็งแรงด้านโครงสร้างนั้นสามารถทำงานได้จริงภายใต้แรงกดดันของการใช้งานในโลกจริง

ผลลัพธ์นี้ไม่ใช่แค่การรวมกันของผลลัพธ์ การประกอบที่ผ่านการตรวจสอบทั้ง AXI และการหมุนเวียนไฟฟ้า ได้แสดงให้เห็นถึงความสมบูรณ์โครงสร้างและความแข็งแรงด้านการทำงาน แม้จะไม่มีการทดสอบใดที่สามารถกำจัดความเสี่ยงได้ทั้งหมด ความมั่นใจที่มาจากวิธีการคู่แบบนี้มีมากกว่าที่แต่ละวิธีทำได้เพียงอย่างเดียว

สำหรับการออกแบบที่มีส่วนประกอบ micro-BGA หรือ CSP ซึ่งความล้มเหลวของจุดเชื่อมเดียวสามารถสร้างความหายนะ วิธีการแบบคู่เป็นแนวปฏิบัติที่ดีที่สุด ใน Bester PCBA เราใช้ทั้งสองวิธีเป็นขั้นตอนมาตรฐานสำหรับการประกอบอาร์เรย์พื้นที่หนาแน่น โดยปรับพารามิเตอร์และระเบียบตามความต้องการความน่าเชื่อถือของการใช้งาน การลงทุนในการตรวจสอบนี้สมเหตุสมผลโดยการลดความล้มเหลวในสนามและความมั่นใจว่าทุกจุดเชื่อมที่ซ่อนอยู่ได้รับการพิสูจน์ว่าสามารถทำงานได้

จุดเชื่อมที่ซ่อนอยู่ต้องการการตรวจสอบที่เกินกว่าการมองเห็นและเกินกว่าวิธีเดียว โครงสร้างและฟังก์ชันต้องได้รับการพิสูจน์ AXI เปิดเผยโครงสร้างของจุดเชื่อม; การทำงานบนสายไฟแสดงให้เห็นโครงสร้างของมัน