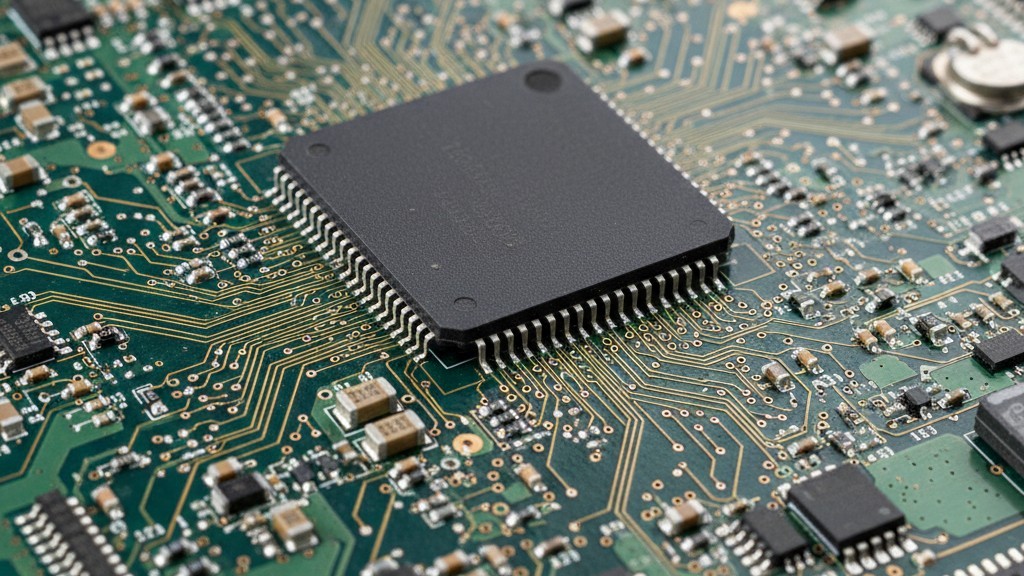

El silencio de un prototipo muerto es pesado. No es solo la falta de ruido de los ventiladores o los LED oscuros en la interfaz de depuración. Es el cálculo inmediato y pesimista del costo. Cuando una placa prototipo no logra inicializarse—quizás un BGA no se asentó correctamente durante el montaje, o un defecto de diseño requiere un cambio—el enfoque se reduce instantáneamente al gran cuadrado negro en el centro de la PCB.

En sectores de alta fiabilidad, ese cuadrado suele ser un FPGA de alta gama, como un Xilinx Kintex UltraScale o un Intel Stratix 10. No son componentes de consumo; son activos. En tiempos de constricción en la cadena de suministro, reemplazar ese único chip puede implicar un plazo de entrega de 52 semanas o un sobreprecio en el mercado de brokers que rompe el presupuesto del proyecto. La propia placa, un apilamiento de 12 capas con vías ciegas y enterradas, puede representar $5,000 en costos de fabricación y ensamblaje. La retrabajo no es reparación estándar. Es una operación de salvamento donde pone en juego toda la línea de desarrollo.

La física no negocia

Persiste un concepto erróneo peligroso de que quitar un Ball Grid Array (BGA) es simplemente aplicar calor hasta que el soldadura se derrita. Esta actitud destruye prototipos. Las pistolas de calor portátiles, aunque son excelentes para reducir tuberías, son instrumentos de destrucción para conexiones de alta densidad.

La física se reduce a la masa térmica y al coeficiente de expansión térmica (CTE). Un FPGA moderno se sienta sobre una placa llena de planos de tierra de cobre diseñados específicamente para disipar calor. Si se rocía aire caliente sobre la parte superior del chip sin calentar adecuadamente la parte inferior de la placa, se crea un gradiente térmico vertical. La parte superior se expande mientras la parte inferior permanece fría y rígida. El resultado es deformación. A medida que la placa se dobla, tira de las conexiones de soldadura. Si la fuente de calor no se controla, corres el riesgo de “cráter en almohadillas”—literalmente arrancar las almohadillas de cobre del laminado de fibra de vidrio. Una almohadilla rota de una traza interna, la placa es basura. Ningún cable de continuación puede arreglar de manera confiable un par diferencial de alta velocidad que funciona a 10 Gbps.

Por eso los ingenieros deben adoptar una mentalidad de “fabricación localizada”. El objetivo es replicar el perfil original de reflujo—la curva específica de temperatura en el tiempo—que la placa experimentó en el horno de fabricación. Todo el conjunto debe alcanzar una temperatura de remojo (generalmente alrededor de 150°C a 170°C) para activar el flux y igualar la temperatura en toda la PCB. Solo entonces debes aplicar energía localizada en el componente para pasarlo por encima del punto líquido de 217°C. La física ignora los plazos; si la rampa térmica es demasiado pronunciada, la humedad atrapada dentro del paquete del chip se expande en vapor, causando que el paquete se delamine o “palomita”. Un chip explotado es un chip muerto.

El proceso: Intervención controlada

Salvar un componente de $2,000 requiere rigor. El proceso comienza días antes de la retrabajo real con la gestión de humedad. A menos que la placa haya sido almacenada en una caja seca con indicadores de humedad que indiquen niveles seguros, debe ser horneada. Los protocolos estándar IPC-1601 dictan hornear la humedad del PCB y del componente para prevenir esa delaminación por presión de vapor. Saltarse este paso es la causa más común de fallos invisibles que aparecen semanas después.

Una vez que la placa está seca, pasa a un sistema de retrabajo dedicado—normalmente una máquina con ópticas de visión dividida, pre calentadores infrarrojos en la parte inferior y una boquilla de convección superior controlada por computadora. La automatización impulsa este proceso, no la percepción manual. A menudo, un termopar se adjunta a una placa sacrificial para mapear exactamente el perfil térmico. Necesitamos saber que cuando la máquina indique 230°C, las bolas de soldadura debajo del centro de esa cuadrícula de 35x35mm realmente alcanzan el reflujo, no permanecen frías debido a un disipador cercano.

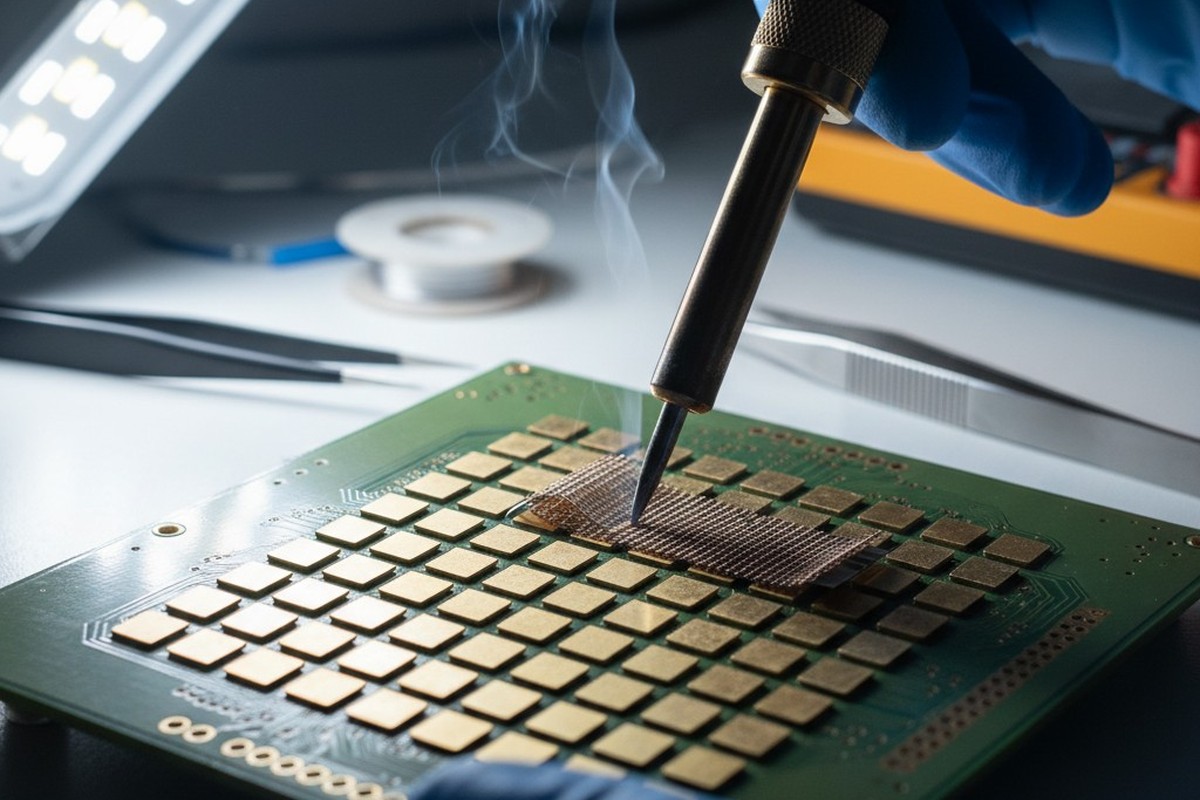

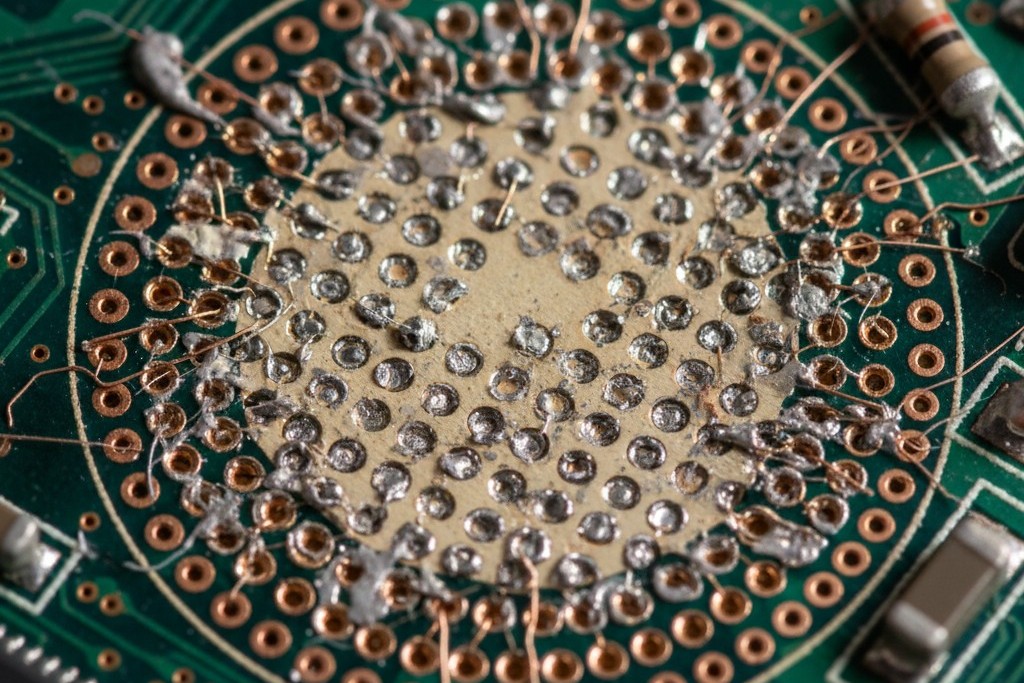

La extracción en sí es poco dramática si el perfil es correcto. La boquilla de vacío desciende, la soldadura se licúa, y el componente se levanta verticalmente sin fuerza. La ansiedad aumenta inmediatamente después: el vestido del sitio. Esto implica quitar manualmente la soldadura vieja de las almohadillas de la PCB usando un soldador y una malla de absorción. Es aquí donde más importa que las manos del técnico sean precisas. El soldador debe “flotar” sobre las almohadillas; cualquier presión hacia abajo arriesga levantar una almohadilla, lo cual suele ser fatal para la placa. Aunque existen métodos de reparación con epoxi para almohadillas levantadas, el desacople de impedancia introducido por una reparación a menudo es inaceptable para líneas de FPGA de alta frecuencia. Las almohadillas deben estar prístinas, planas y con brillo de cobre antes de que se pueda colocar un chip nuevo o reballado.

La ecuación del reballing

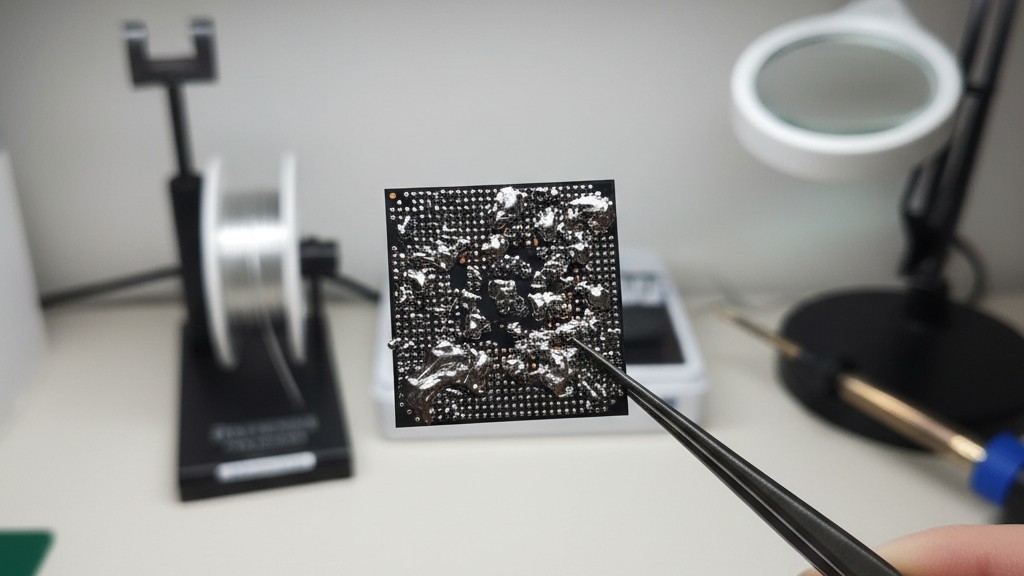

A veces, el objetivo no es un chip nuevo, sino recuperar el antiguo de una placa muerta para usarlo en otro lugar, o volver a colocar un chip que tuvo una falla en la conexión. Esto introduce la subdisciplina del reensamblaje con bolitas de soldadura. Un BGA removido tiene salientes de soldadura desordenados e irregulares en su parte inferior. Estos deben ser eliminados con cuidado y se deben colocar nuevas esferas de soldadura.

Es un cálculo puramente de retorno de inversión. Reensamblar un microcontrolador de commoditie $5 es una tontería financiera; las horas de trabajo superan el coste del componente. Pero para un Virtex UltraScale+ valorado en $15,000, el reensamblaje es obligatorio. El proceso implica una malla específica que coincide con la huella del chip, un flux pegajoso y miles de esferas de soldadura preformadas (a menudo de 0.4 mm o 0.5 mm de diámetro) vertidas y alineadas manualmente.

La incertidumbre es inevitable, aunque. Cada vez que un dado de silicio pasa por un ciclo de reacondicionamiento térmico—calentando a 240°C y enfriando—se acumula estrés térmico. La desajuste en la expansión térmica entre el dado de silicio, el sustrato del paquete y la PCB ejerce fuerza sobre las interconexiones internas. Aunque un chip generalmente puede soportar dos o tres ciclos de reacondicionamiento (montaje inicial, remoción, reensamblaje, colocación), el rendimiento nunca está garantizado. Podemos mitigar el riesgo con un perfil de temperatura perfecto, pero no podemos cambiar el límite de fatiga de los materiales.

La decisión de volver a trabajar generalmente se basa en la proporción de “reemplazar vs. recuperar”. Si el silicio es insustituible debido a la escasez, o si la placa representa semanas de tiempo de fabricación único, la inversión en un perfil térmico adecuado y tiempo de operadores calificados es insignificante en comparación con el costo de empezar de nuevo. El equipo—los pre-calentadores, los sistemas de visión, las cabezas de reacondicionamiento con nitrógeno—existe para convertir una catástrofe en una demora de ingeniería estándar.