En 2014, una marca de audio de consumo de Nivel 1 enfrentó un escenario de pesadilla en una planta de fabricación en Penang. Un diseño de auriculares de moda acababa de aumentar la producción, con una placa lógica principal llena de componentes de paso fino. Para pasar una especificación brutal de prueba de caída, el equipo de ingeniería había fijado un relleno capilar de "grado concreto". Esta resina epoxi era tan dura y permanente que esencialmente convirtió la placa en un ladrillo sólido.

Funcionó maravillosamente para la prueba de caída. Pero tres semanas después de iniciar la producción, el proveedor de BGA envió un lote de chips con uniones de soldadura frías.

En una línea normal, se re-trabajarían estos. Calentarías la placa, levantarías el chip, limpiarías las almohadillas y colocarías un nuevo componente $4. Pero debido a ese relleno específico, el retrabajo era imposible. La unión epoxi era más fuerte que el propio laminado. Cada intento de remover el chip arrancaba las almohadillas de cobre del núcleo de fibra de vidrio. La fábrica tuvo que destruir físicamente 12,000 PCBAs completamente ensambladas—cientos de miles de dólares en inventario—porque no podían reemplazar un solo componente defectuoso.

Esta es la trampa de tratar el relleno capilar solo como una solución mecánica. Es fácil ver el adhesivo como una simple póliza de seguro contra fallas en la prueba de caída. Pero si seleccionas materiales basándote únicamente en métricas de supervivencia, estás diseñando inadvertidamente una bomba financiera de tiempo. Cuando especificas un material que no puede ser removido, estás apostando a que tu rendimiento de fabricación será 100% para siempre. Esa es una apuesta que ningún ingeniero veterano debería tomar.

La Física del Arrepentimiento

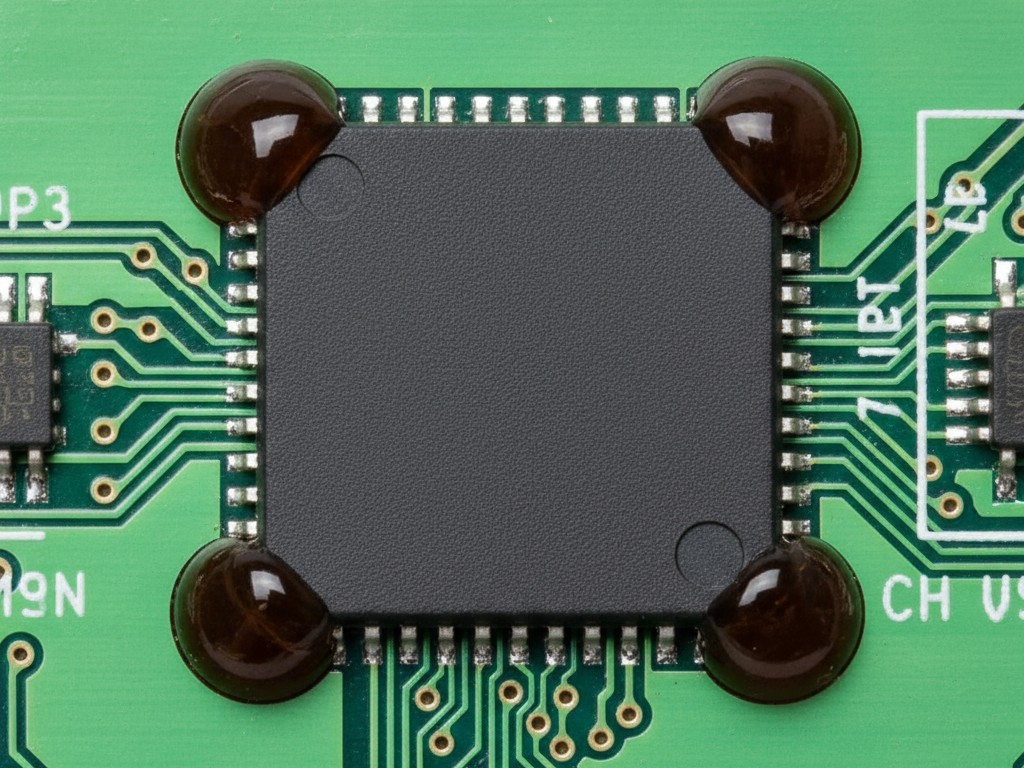

Para elegir el material correcto, tienes que entender por qué lo estás usando. Usualmente, el objetivo es proteger un Ball Grid Array (BGA) o Chip Scale Package (CSP) del choque mecánico. Cuando un dispositivo cae al suelo, la PCB se dobla. El paquete rígido de cerámica o plástico del chip no. Esa flexión diferencial crea una fuerza de corte masiva en las bolas de soldadura, agrietándolas. El relleno capilar llena el espacio entre el chip y la placa, acoplándolos para que se muevan como una unidad.

Sin embargo, “más fuerte” no siempre es mejor. Un error común es seleccionar un relleno capilar con un alto Módulo de Young (rigidez) y un alto Coeficiente de Expansión Térmica (CTE) que no coincide con la soldadura. Si el relleno capilar se expande mucho más rápido que las uniones de soldadura durante el ciclo térmico—por ejemplo, pasando de -40°C a 125°C en una prueba automotriz—el pegamento mismo puede levantar mecánicamente el chip de las almohadillas. Estás efectivamente instalando una palanca de movimiento lento bajo tus componentes.

También hay una confusión persistente en la industria entre el relleno estructural y el recubrimiento conformal. Puedes ver a ingenieros preguntando si pueden simplemente “aplicar” una capa gruesa de recubrimiento acrílico o de uretano para asegurar un chip. No son lo mismo. El recubrimiento conformal es una barrera delgada contra la humedad y el polvo; tiene casi ninguna integridad estructural contra las fuerzas G de una caída. El relleno capilar es un material de ingeniería estructural diseñado para transferir carga. Confundirlos es un camino rápido hacia fallas en campo.

El objetivo no es encerrar el chip en una tumba invencible; es distribuir el estrés lejos de las uniones de soldadura sin introducir nuevos esfuerzos térmicos que desarmen el ensamblaje.

El Giro Estratégico: Unión Capilar vs. Unión en el Borde

Para la mayoría de los electrónicos de consumo e industriales, el instinto predeterminado es el “Relleno Capilar” (CUF). Este es el proceso donde se dispensa epoxi de baja viscosidad a lo largo del borde de un chip, y la acción capilar lo succiona debajo, llenando todo el vacío. Proporciona el máximo acoplamiento mecánico. También es el más difícil de retrabajar.

Hay una alternativa superior para muchos diseños: la Unión en Esquinas, o “staking.”

En lugar de llenar todo el espacio, se dispensan puntos de adhesivo de alta viscosidad en las cuatro esquinas del paquete BGA. Esto ancla el chip a la placa, evitando que las bolas de soldadura de las esquinas (que siempre fallan primero) absorban el impacto de una caída. En un Diseño de Experimentos (DOE) para una startup industrial de IoT, comparamos el flujo capilar completo contra el pegado en las esquinas para un FPGA pesado. El relleno completo resistió 20 caídas desde un metro. El pegado en las esquinas resistió 18. Ambos superaron el requisito de 10 caídas.

¿La diferencia? Cuando un error de firmware inutilizó las primeras 50 unidades, los FPGAs pegados en las esquinas pudieron ser retirados y reemplazados en 15 minutos. Las unidades con relleno completo habrían sido desechadas. Al sacrificar un pequeño margen de durabilidad teórica, el cliente ganó 100% capacidad de servicio.

Una advertencia, sin embargo: No intente improvisar el pegado en las esquinas con cualquier tubo de pegamento que haya en el laboratorio. He visto a ingenieros intentar usar silicona RTV (sellador de baño, esencialmente) para fijar componentes. Muchas siliconas RTV curan liberando ácido acético, que con el tiempo corroerá las pistas de cobre y las uniones de soldadura. Si va a fijar un componente, use un adhesivo formulado específicamente para electrónica, usualmente una resina epoxi no conductora con un alto índice tixotrópico para que no se escurra.

La Única Especificación que Importa: Tg

Si decide que debe usar relleno capilar completo, sus ojos deben ir inmediatamente a una línea en la hoja de datos: la Temperatura de Transición Vítrea, o Tg.

La Tg es la temperatura a la que la resina epoxi pasa de un estado duro y vítreo a un estado blando y gomoso. Esta es su ventana para retrabajo. Para remover un chip con relleno sin destruir la placa, debe poder calentar el adhesivo por encima de su Tg para que se ablande lo suficiente para ceder, pero mantener la temperatura por debajo del punto donde el laminado de la PCB se deslamina o la soldadura sufre un sobrecalentamiento.

Un relleno “retrabajable” típicamente tiene una Tg alrededor de 80°C a 130°C. Esto permite que un técnico con una estación de aire caliente caliente el área local, ablande el pegamento y levante el chip. Las epoxis “estructurales” no retrabajables suelen tener una Tg de 160°C o más. Para cuando logre ablandar ese material lo suficiente para rasparlo, probablemente haya dañado la placa FR-4, levantado las almohadillas de cobre y destruido las estructuras de los vías.

No confíe en la palabra “Retrabajable” en la portada de un folleto del proveedor. Todos los proveedores de adhesivos afirman que su producto es retrabajable. Lo que quieren decir es que es retrabajable si usted tiene una máquina de retrabajo de precisión $50,000, ocho horas de tiempo y las manos de un cirujano. Mire la curva de Tg. Si el material se mantiene duro como una roca hasta 170°C, es efectivamente permanente para cualquier centro de reparación de alto volumen.

Aquí hay matices: las formulaciones retrabajables con Tg más baja pueden ser menos estables a largo plazo en ambientes de alta temperatura (como bajo el capó de un automóvil). Pero para una tableta, una pantalla de tablero o un dispositivo médico, la compensación casi siempre vale la pena. Estoy omitiendo intencionalmente la lección de química sobre sistemas de curado anhídrido versus amina porque, francamente, no necesita conocer la forma molecular para tomar la decisión correcta. Solo necesita saber si puede quitarlo de la placa.

Las Matemáticas del Desperdicio

En última instancia, el relleno es una decisión económica, no solo mecánica. Necesita realizar la “Auditoría de Matemáticas de Desecho.”

Tome el costo de su PCBA poblada. Digamos que es una placa principal $800 para una tableta médica. Ahora estime la tasa de defectos de su componente BGA, quizás 2,000 partes por millón (ppm). Si usa relleno no retrabajable, cada uno de esos 2,000 defectos por millón resulta en una pérdida $800. Está tirando el CPU, la memoria, los chips de gestión de energía y la placa misma, todo porque un chip $5 tuvo una unión de soldadura fría.

En el caso del fiasco de la tableta médica “Proyecto Apolo” en 2016, una elección de relleno no retrabajable en un chip de memoria defectuoso llevó al desecho de 4,000 unidades. La pérdida no fue solo el hardware; fueron la logística, las fechas de envío perdidas y la pesadilla de la garantía.

Si usa un material retrabajable o una estrategia de pegado en las esquinas, esa falla le cuesta $50 en mano de obra de técnico y un componente nuevo. La placa se salva. La confiabilidad no es solo si el dispositivo sobrevive la prueba de caída; es si su negocio sobrevive la variación en la fabricación. Permanente implica perfecto, y en la fabricación electrónica, nada es perfecto.