Puedes mirar una placa de circuito impreso con un microscopio de 10x y no ver absolutamente nada malo. Las uniones de soldadura son brillantes, los filetados son perfectos y la máscara es brillante. Según IPC-A-610, esa placa es perfecta. Pasa la inspección visual y la prueba funcional en la línea. Se coloca en una caja, se envía a un ambiente húmedo—digamos, una granja solar en Florida o una estación de carga de EV en un garaje húmedo—y tres meses después, explota.

El problema no era el silicio. No era un lote defectuoso de capacitores. El problema era que la placa estaba visualmente limpia, pero químicamente sucia.

Cuando se trata de electrónica de alta tensión (400V, 800V o más), la limpieza no tiene nada que ver con la estética. Es un ejercicio estricto de electroquímica. Los residuos invisibles dejados por el acabado pasan a ser participantes activos en el circuito, convirtiendo tu aislamiento en un conductor.

Si alguna vez has tratado con 'fallas fantasmas'—unidades que fallan en el campo con etiquetas de 'No se encontró problema' (NTF), o dispositivos que solo fallan cuando llueve—probablemente estás persiguiendo un fantasma iónico. El culpable casi siempre es una capa microscópica de sal conductora que crece entre tus líneas de voltaje, un proceso que no le importa tus criterios de inspección visual.

La Física de la Bomba de Tiempo

Debes dejar de pensar como ingeniero eléctrico y comenzar a pensar como químico. Una placa de circuito impreso que opera en el campo no es solo una colección de trazas de cobre; si hay residuo presente, la placa se convierte en una batería.

El mecanismo es Migración Electroquímica. Necesita tres ingredientes para funcionar: polarización eléctrica (voltaje), humedad (humedad) y iones (residuo de flujo). Cuando aplicas un alto voltaje a través de dos trazas, creas un ánodo y un cátodo. Si el residuo de flujo se encuentra entre ellos—específicamente los activadores higroscópicos encontrados en los fluxes modernos—ese residuo extrae agua del aire, formando una solución electrolítica microscópica.

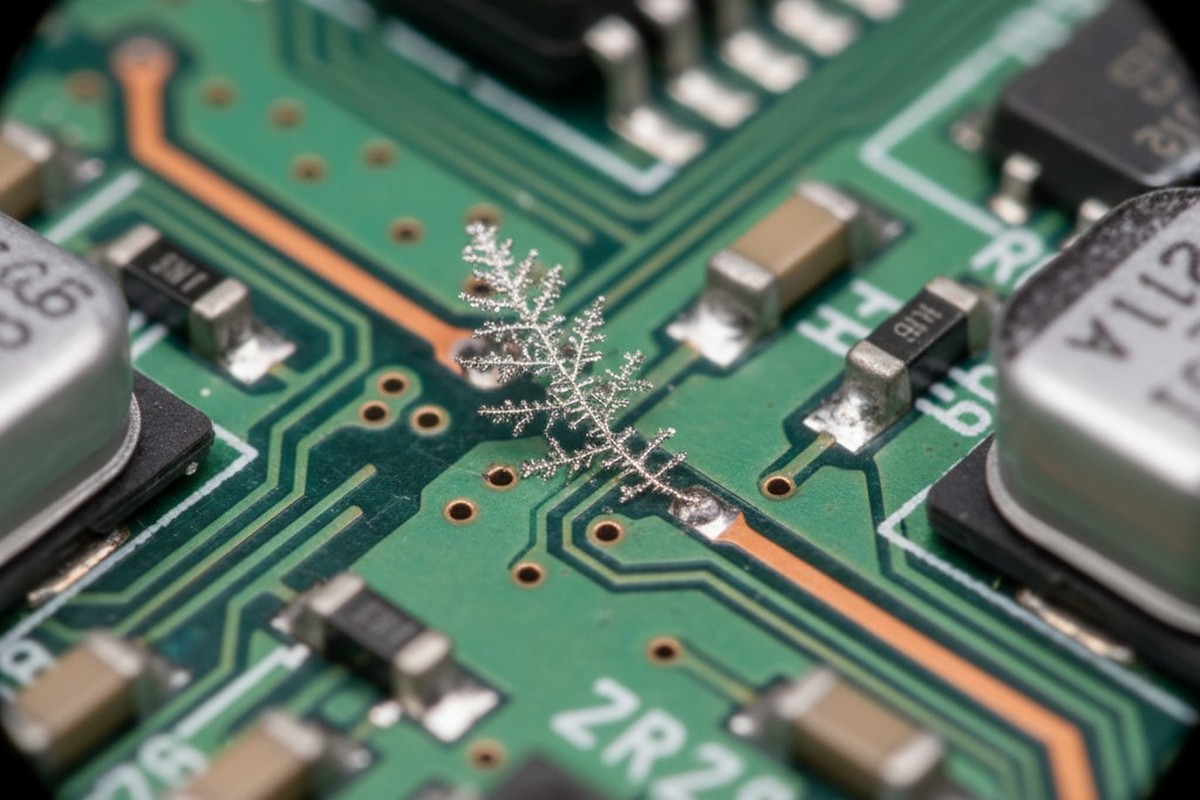

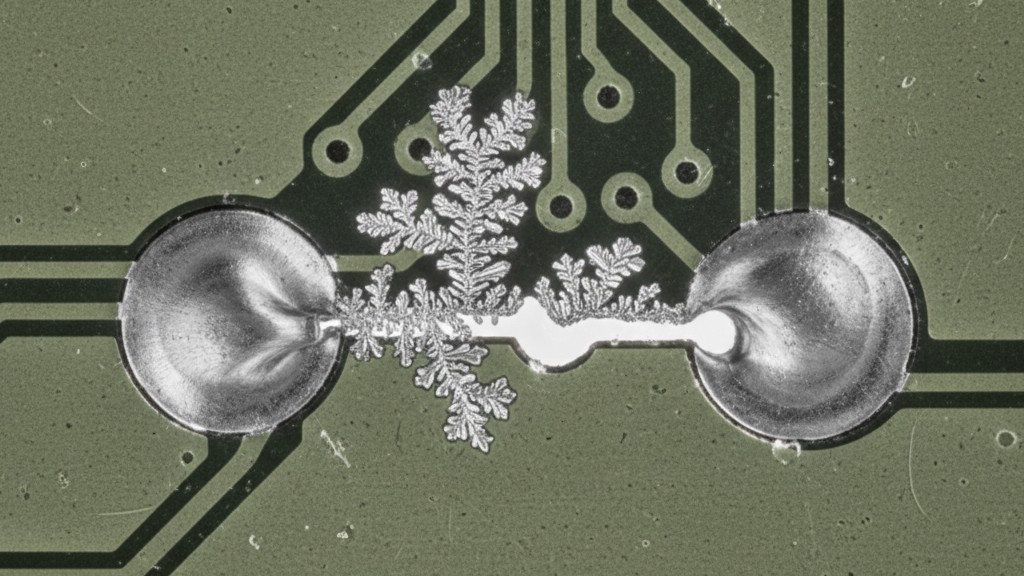

En esta 'sopa', los iones metálicos del soldador (estaño, plomo o plata) se disuelven en el ánodo y migran hacia el cátodo. Con el tiempo, estos iones se depositan formando una estructura metálica conocida como dendrita. Se parece a un helecho o una rama de árbol que crece a través del espacio.

Este no es un proceso rápido. Puede tomar semanas o meses. Pero una vez que esa dendrita cruza el espacio, tienes un cortocircuito. A 5V, esto podría causar solo un fallo lógico. A 400V, la corriente vaporiza la dendrita, llevando a menudo el componente y un pedazo de la fibra de vidrio de la PCB con él. La evidencia se destruye a sí misma, dejándote con una placa carbonizada y sin una causa raíz clara.

La mentira ‘No-Clean’ a 400V

A la industria le encanta el mito de que el flujo ‘No-Clean’ significa que no tienes que limpiarlo. Para la electrónica de consumo—tu control remoto, un juguete digital, un altavoz Bluetooth—esto es en gran medida cierto. Las voltajes son bajos, y el residuo es lo suficientemente no conductor como para ser seguro. Pero cuando atraviesas al dominio de alto voltaje industrial y automotriz, ‘No-Clean’ se convierte en un nombre incorrecto y peligroso.

A altas voltajes, la intensidad del campo eléctrico es suficiente para movilizar iones que estarían inactivos a 12V. Además, los residuos ‘No-Clean’ suelen ser a base de resina, diseñados para encapsular los ácidos activos. Pero los ciclos de calor—como los en un inversor de vehículo eléctrico—pueden agrietar esta capa de resina. Una vez que la capa se agrieta, el ácido higroscópico en su interior queda expuesto a la humedad, y comienza la migración.

Pero también por eso puede ver que el recubrimiento conformal se despega o ampolla. Los ingenieros suelen culpar al proveedor del recubrimiento por fallos de adhesión. En realidad, el recubrimiento es semi-permeable al vapor de agua. La humedad pasa, encuentra el residuo de flux debajo, y el gases de escape resultante levanta el recubrimiento justo de la placa. No puede sellar la suciedad y esperar confiabilidad. Solo está creando una cámara de fallas presurizada.

Química, no solo lavado

Así que, decides limpiar. Aquí es donde la mayoría de las líneas de proceso fallan. Tratan la limpieza como lavar los platos—rociando agua caliente y esperando lo mejor. Pero el flux moderno no es basura alimentaria. Es química compleja diseñada para resistir al agua.

Los fluxes de resina y a base de resina son hidrofóbicos. Rociarlos con agua desionizada (DI) es inútil; el agua simplemente forma gotas y se desliza, dejando la resina detrás. Para limpiar realmente una placa, necesitas una reacción química llamada saponificación.

Usamos saponificadores alcalinos—agentes químicos especializados que reaccionan con los ácidos grasos en el vehículo del flux. Esta reacción convierte la resina insoluble en un jabón soluble en agua. Solo entonces puede enjuagarse. Este proceso requiere una ‘ventana de lavado’ precisa. Necesitas la concentración correcta de saponificador, ajustada al tipo de flux que estás usando, funcionando a la temperatura adecuada para impulsar la reacción.

Si la temperatura es demasiado baja, la reacción es demasiado lenta. Si la velocidad de la cinta es demasiado rápida, el químico no tiene suficiente tiempo para actuar. Si usas un limpiador ‘todo uso’ sin verificar la compatibilidad con tu pasta de soldar, podrías quitar los abrillantadores de tus juntas de soldadura mientras dejas los activadores peligrosos. Es un proceso químico, no un frote mecánico.

El problema de geometría

Incluso con la química adecuada, no puedes limpiar lo que no puedes alcanzar. La tendencia en la electrónica moderna es hacia la miniaturización, lo cual crea una pesadilla para la dinámica de fluidos.

Toma un componente grande QFN (Quad Flat No-lead) o un módulo IGBT pesado soldado a un gran plano de cobre. La altura de separación—la brecha entre la carcasa del componente y la placa—puede ser menor de 50 micrones. Tienes rieles de alto voltaje que corren justo debajo de ese componente.

Hacer que un líquido de limpieza penetre esa brecha de 50 micrones contra la fuerza de tensión superficial es increíblemente difícil. Requiere alta presión de impacto y ángulos de pulverización específicos. Si tu proceso no fuerza al saponificador debajo de esa encapsulación, estás creando un ‘incubador de dendritas’. Las áreas expuestas de la placa pasarán la prueba de limpieza, pero el área debajo del FET de potencia—el lugar exacto donde el voltaje es mayor y el calor más intenso—permanece llena de residuo activo. A menudo nos vemos obligados a hacer que los diseñadores agreguen vias o cambien las huellas de los componentes solo para hacer que el área sea lavable.

Validación: demostrar lo invisible

Si la inspección visual es inútil, ¿cuál es la métrica? ¿Cómo sabes si realmente tuviste éxito?

Durante décadas, la industria utilizó la prueba ROSE (Resistividad de Extracto de Solventes). Sumerges la placa en una solución de alcohol y mides cuánto cambia la resistividad. Era adecuado para la tecnología de orificios pasantes de los años 90. Para diseños modernos de alta densidad y baja separación, la prueba ROSE es efectivamente obsoleta. Te da una limpieza promedio en toda la placa, pero no detecta los bolsillos de maldad concentrada escondidos debajo de un QFN.

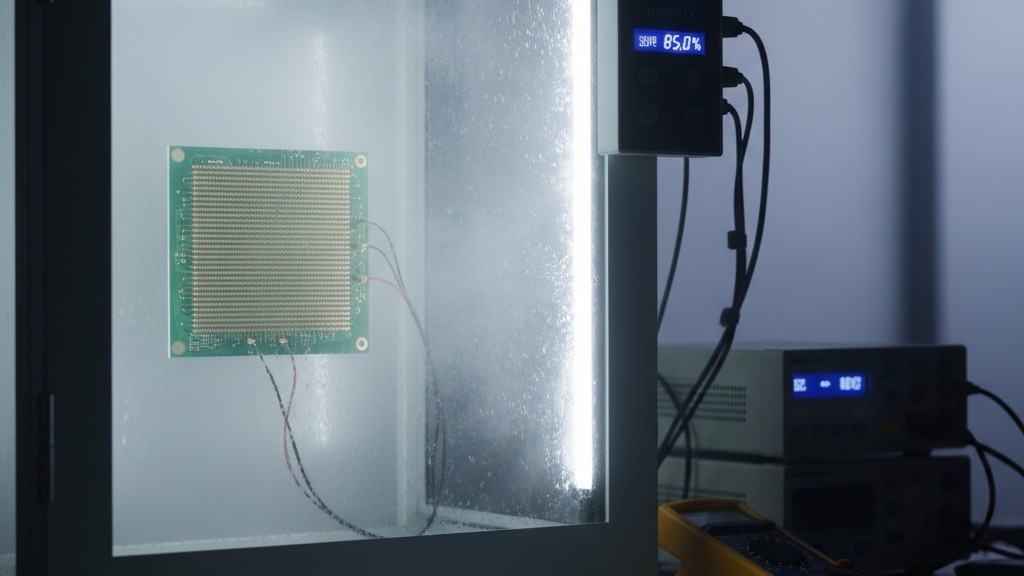

La única manera de validar verdaderamente un proceso de limpieza de alto voltaje es a través de SIR (Resistencia de Aislamiento de Superficie) prueba. Esto implica diseñar un cupón de prueba especial con patrones de peine que imitan tu spacing más ajustado. Ejecutas este cupón a través de tu proceso de lavado, luego lo colocas en una cámara a 85°C y 85% humedad relativa mientras aplicas voltaje de polarización. Monitoreas la resistencia durante 168 horas o más.

Si la resistencia cae, tienes crecimiento. Si se mantiene alta (típicamente por encima de 100 megaohmios), tu proceso funciona. Esto es lo establecido por J-STD-001H. Es riguroso, es lento y es la única manera de dormir tranquilo sabiendo que tu cargador de 800V no prenderá fuego en dos años.

El costo de la limpieza

Implementar un proceso de saponificación inline adecuado con validación SIR regular no es barato. Requiere espacio en planta, gestión de químicos y tratamiento de residuos. Pero considera la alternativa.

En sistemas de alto voltaje, la fiabilidad es binaria. La placa está químicamente estable, o está muriendo lentamente. No hay punto medio. Cuando construyes hardware que maneja voltajes letales, el costo de un proceso de lavado adecuado es un error insignificante comparado con el costo de una retirada o una demanda.