La obsolescencia de componentes es más que una molestia; es una amenaza crítica para el ciclo de vida de un producto probado. Cuando una matriz de bolas (BGA) vital ya no está disponible en formato sin plomo, pero tu línea de ensamblaje ha pasado al sin plomo, enfrentas un vacío peligroso. La única pieza que puedes encontrar es con plomo, tu proceso es sin plomo. Es un choque entre lo viejo y lo nuevo donde el camino de menor resistencia conduce directamente al fallo. Muchos se sienten tentados a soldar simplemente el componente con plomo en la placa sin plomo. Esto no es un riesgo calculado, sino un compromiso garantizado. La metalurgia es fundamentalmente incompatible. El futuro de un producto depende de sus componentes, y eso requiere una solución de ingeniería, no un atajo. Esa solución es la reballing controlada de componentes, un proceso que convierte de manera segura piezas obsoletas en activos modernos y confiables.

El fallo invisible: por qué mezclar BGAs con plomo y soldadura SAC no es una opción viable

Usar un BGA con plomo en un montaje SAC (Estaño-Plata-Cobre) sin plomo puede parecer pragmático, pero introduce un caos metalúrgico inaceptable en cualquier producto de grado profesional. La falla no siempre es inmediata, pero es inevitable, y comienza en las profundidades de la unión de soldadura.

La metalurgia de una unión comprometida

Cuando el soldador con plomo fundido (Estaño-Lead) se mezcla con pasta SAC sin plomo durante el reflujo, la aleación resultante es un cóctel impredecible, no un punto medio feliz. La interacción compleja de estaño, plomo, plata y cobre crea una amplia gama de compuestos intermetálicos (IMCs). A diferencia de las capas IMC bien caracterizadas que se forman en un proceso puro, estos IMCs de aleación mixta son notoriamente frágiles y mal estructurados.

De intermetálicos frágiles a fallos por ciclo térmico

Esta fragilidad es un defecto oculto que espera un disparador. A medida que el producto experimenta ciclos térmicos en el campo—calentándose y enfriándose—la PCB y el BGA se expanden y contraen a diferentes velocidades, estresando cada bola de soldadura. En una unión correctamente formada, la soldadura dúctil y las IMC bien estructuradas absorben este estrés durante milenios de ciclos. En una unión comprometida, las IMC frágiles no pueden. Se agrietan. Estas microfracturas se propagan con el tiempo, conduciendo a un circuito abierto y a una falla catastrófica en campo. Esta es una falla oculta, nacida de un atajo que no puedes permitirte.

Las alternativas defectuosas: desacreditando atajos comunes

Frente a este desafío, algunos ingenieros buscan una solución intermedia, a menudo probando pastas de soldadura especializadas o perfiles de reflujo modificados. La lógica es que un flux diferente o un tiempo de inmersión más prolongado podrían ayudar a que las aleaciones incompatibles se mezclen. Esto es una mala interpretación fundamental del problema. Mientras que un flux muy activo puede limpiar superficies y un perfil térmico complejo puede influir en el humedecimiento, ninguno puede alterar la física subyacente. La unión final, solidificada, seguirá siendo una mezcla de metales con plomo y sin plomo, conteniendo las estructuras intermetálicas frágiles e impredecibles que causan fallos prematuros. No hay una pasta de soldadura que pueda salvar esta división. Es un problema de ciencia de materiales que requiere una solución de ciencia de materiales.

La solución de ingeniería: convertir aleaciones mediante rebola controlada

La única forma de resolver la incompatibilidad de aleaciones es eliminarla. Este es el principio detrás del reballing de BGA. El proceso no intenta unir metales disímiles; reemplaza las esferas de soldadura problemáticas con nuevas que coinciden perfectamente con el proceso de ensamblaje objetivo.

El Principio de Conversión Completa de Aleaciones

El reballing es un proceso de restauración. Las bolas de soldadura con plomo originales se eliminan meticulosamente, las almohadillas se limpian cuidadosamente y se colocan esferas nuevas sin plomo SAC305 con precisión. El resultado es un componente que, desde una perspectiva de soldadura, es idéntico a un BGA sin plomo nuevo, producido en fábrica. Puede entrar en su proceso estándar de ensamblaje SAC sin compromisos, perfiles especiales, o riesgo metalúrgico.

Más que simplemente reemplazar esferas

Un reballing efectivo es un proceso de microfabricación de múltiples etapas que requiere un control excepcional y equipos especializados. Cada paso es una oportunidad de fallo si no se ejecuta perfectamente. Un resultado confiable se define completamente por la calidad y el control del proceso utilizado para lograrlo.

El proceso PCBA Bester: un plan para la fiabilidad

Un componente reballado solo es tan confiable como el proceso que lo creó. Hemos diseñado nuestro servicio como una serie de pasos controlados y validados que mitigan riesgos y garantizan una conversión exitosa.

Preparación del componente y control de humedad

Muchos BGAs son Dispositivos Sensibles a la Humedad (MSDs). La humedad absorbida puede vaporizarse durante excursiones térmicas, causando una delaminación interna catastrófica—el efecto “palomita de maíz”. Nuestro proceso comienza con una estricta adhesión a los estándares J-STD-033, incluyendo hornear los componentes en hornos calibrados para eliminar de manera segura toda la humedad. Esto neutraliza el riesgo incluso antes de comenzar el trabajo.

De-balling de precisión y preparación del sitio

Eliminar bolas de soldadura antiguas sin dañar las almohadillas sensibles del componente es fundamental. Utilizamos perfiles térmicos cuidadosamente desarrollados y herramientas especializadas para garantizar que las esferas originales se eliminen limpiamente. Luego, las almohadillas se preparan usando un proceso que elimina el soldador residual y restablece una superficie perfectamente plana y soldable, lista para la nueva aleación.

Aplicación controlada de flux y colocación de esferas

El tipo, volumen y método de aplicación del flux son críticos. Muy poco resulta en una mala humectación; demasiado puede provocar la captura de residuos y problemas de fiabilidad. Usamos un proceso de aplicación controlada, seguido de sistemas automatizados o semi-automatizados de alta precisión que colocan una sola esfera SAC305 perfecta en cada almohadilla.

El perfil de reflujo: una ciencia aparte

La unión de las nuevas esferas no es un proceso de reflujo estándar. El perfil térmico debe desarrollarse específicamente para la masa del componente, tipo de paquete y sustrato. El objetivo es crear un vínculo metalúrgico perfecto entre la nueva esfera y la almohadilla sin sobrecalentar la die del componente. Esto requiere una comprensión profunda de la dinámica térmica y equipos dedicados separados de una línea de producción estándar.

Validación y aseguramiento: la definición de una conversión exitosa

Una conversión exitosa no está completa hasta que se demuestra. Nuestro proceso integra múltiples inspecciones y controles de calidad para ofrecerle una pieza en la que pueda confiar tanto como en un original.

Limpieza iónica y inspección post-proceso

Después de el reflujo, los componentes pasan por un riguroso proceso de limpieza para eliminar todos los residuos de flux. Verificamos la limpieza según las normas iónicas, evitando cualquier riesgo de migración electroquímica. Esto es seguido por una inspección óptica automática (AOI) detallada para confirmar la alineación de las bolas, la uniformidad y la ausencia de defectos superficiales.

Trazabilidad de Lotes de Esferas para Control de Procesos

La calidad no es casualidad. Mantenemos una trazabilidad completa de las bolas de soldar usadas en cada trabajo. Al vincular una tanda de producción con un lote del fabricante específico, aseguramos un control de proceso absoluto y podemos rastrear cualquier problema potencial hasta su origen—un nivel de control esencial para una fabricación profesional.

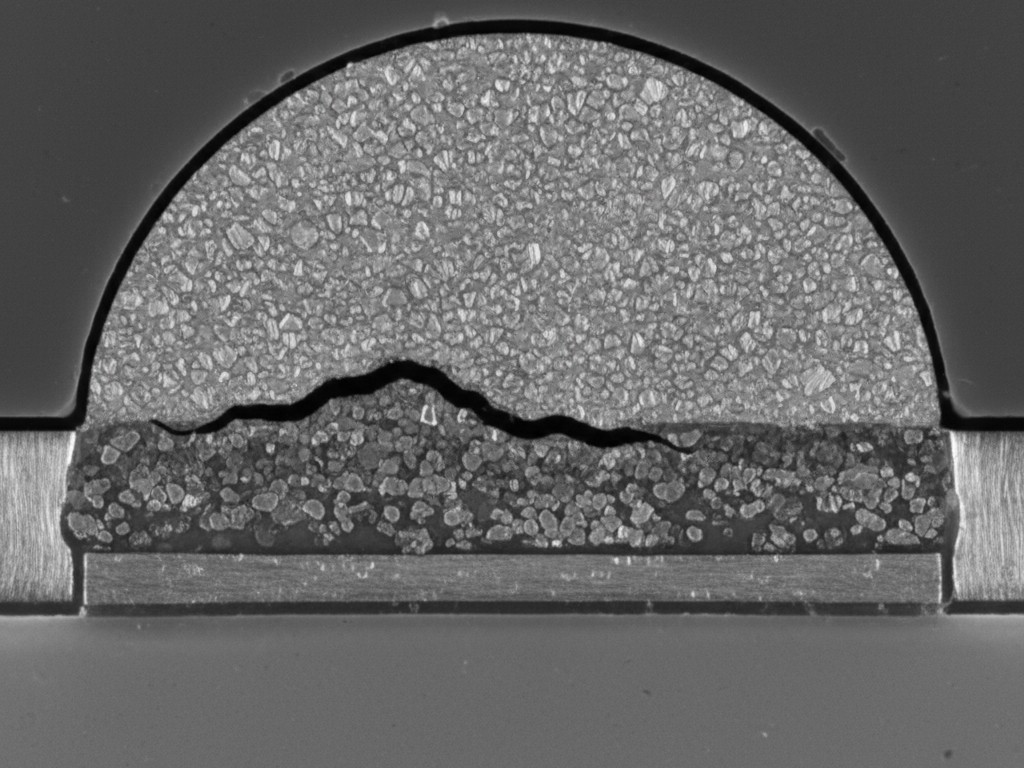

Criterios de Inspección por Rayos X que Rechazan Uniones Marginales

La validación más crítica es la inspección de rayos X 2D/3D, que nos permite ver dentro de la unión de soldadura. Nuestros criterios de aceptación son rigurosos. No solo buscamos puentes o vacíos; analizamos el diámetro de la bola, la redondez y la uniformidad del posicionamiento en toda la pieza. Rechazamos cualquier componente que muestre signos de un proceso marginal, asegurando que solo las piezas perfectas vuelvan a ingresar en su cadena de suministro.

La decisión estratégica: internamente vs. un socio especializado

La complejidad de un proceso de reballing confiable plantea naturalmente la cuestión de realizarlo internamente. Sin embargo, una evaluación realista revela una barrera de entrada alta. Requiere una inversión significativa en equipo dedicado para desbollar, colocar, reflujo e inspección por rayos X. Demanda operadores y ingenieros capacitados para desarrollar y controlar las multitud de procesos sensibles. El riesgo de un proceso interno no controlado es la misma falla de campo que buscaba evitar. Asociarse con un especialista como Bester PCBA significa que no solo está comprando un servicio; está aprovechando un sistema de ingeniería probado y con menor riesgo. Obtiene acceso inmediato al equipo, la experiencia y el aseguramiento de calidad de un proceso maduro, convirtiendo un problema de alto riesgo en una solución gestionada y confiable.