अंडरफिल और कोर्नर-बॉन्ड के बीच चुनाव डिज़ाइनिंग में सबसे महत्वपूर्ण निर्णयों में से एक है। यह एक क्लासिक इंजीनियरिंग ट्रेड-ऑफ है। इसका कोई परफेक्ट उत्तर नहीं है, केवल आपके विशिष्ट अनुप्रयोग के लिए एक ‘कम बुरा’ विकल्प। एक तरफ, आपके पास कैपिलरी अंडरफिल है, एक कठोर एपॉक्सी जो एक घटक को किले की तरह बोर्ड से जोड़ता है लेकिन भविष्य की सेवा को विनाशकारी सर्जरी में बदल देता है। दूसरी ओर, आपके पास इलास्टोमेरिक कर्नर-बॉन्ड है, एक लचीला चिपकने वाला जो झटकों को सोखता है और पुनःकार्य के लिए रास्ता खोले रखता है।

Bester PCBA पर, हमने वर्षों से इस निर्णय को ग्राहकों के साथ नेविगेट किया है। यह बहस केवल सामग्रियों के बारे में नहीं है; यह एक रणनीतिक चयन है जो आपके उत्पाद के पूरे जीवनचक्र को प्रभावित करता है, मैन्युफैक्चरिंग जटिलता से लेकर फील्ड सर्विसेबिलिटी तक। जबकि पूर्ण कठोरता का आकर्षण मजबूत है, हमारा अनुभव बताता है कि यह अक्सर बहुत अधिक कीमत पर आता है।

यह हमारी सही सुदृढ़ता के लिए रूपरेखा है—एक मार्गदर्शक जिससे आप सामान्य खामियों से बच सकें और एक ऐसा समाधान ढूंढ सकें जो विश्वसनीयता के साथ व्यावहारिकता का संतुलन बनाए।

अदृश्य शत्रु: वाइब्रेशन सोल्डर जॉइंट्स को कैसे क्रैक करता है

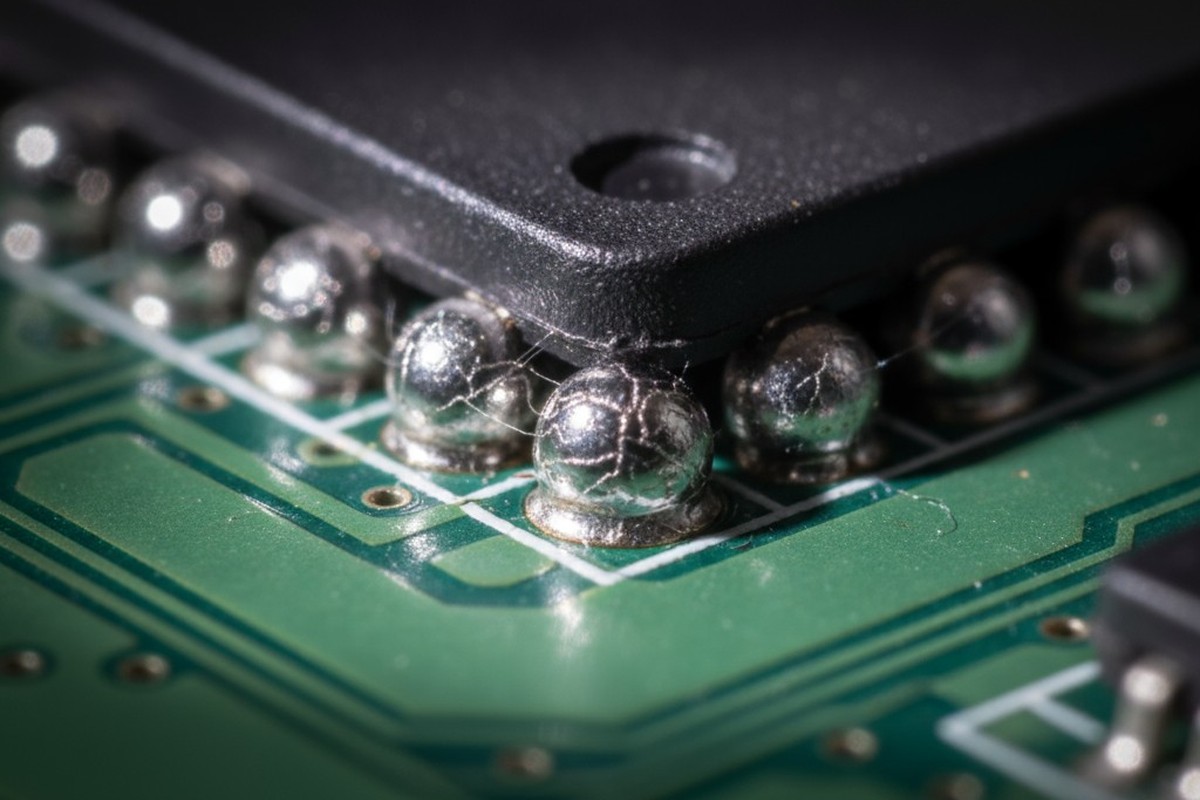

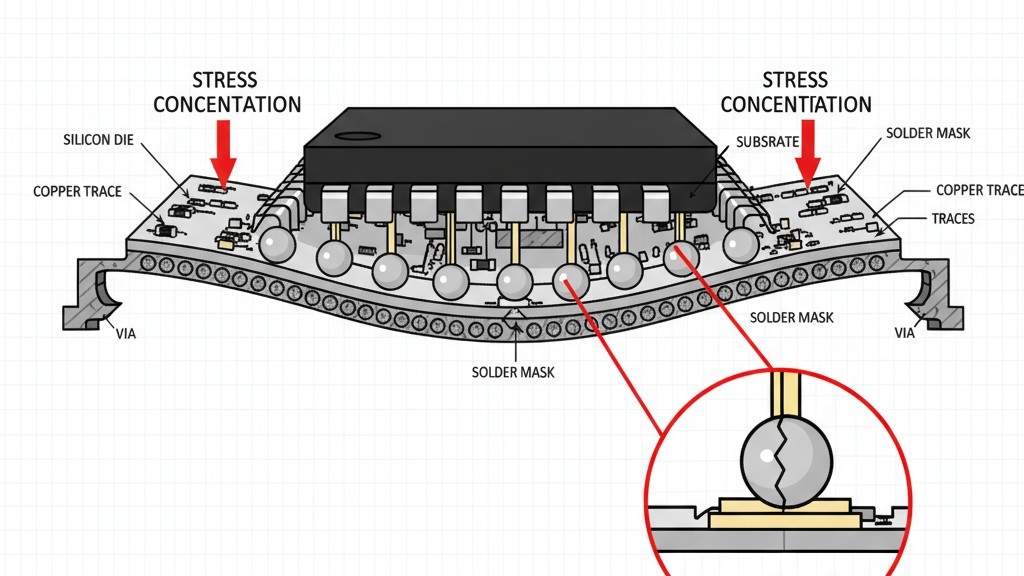

रक्षा चुनने के लिए, पहले हमला समझना जरूरी है। बैल ग्रिड एरे (BGA) के लिए, वाइब्रेशन एक relentless, cyclical force है। समस्या वाइब्रेशन स्वयं नहीं है, बल्कि यह जो भिन्न-भिन्न फ्लेक्सिंग उत्पन्न करता है, वह कठोर BGA पैकेज और अधिक लचीले सर्किट बोर्ड के बीच है। कल्पना कीजिए कि एक कठोर सिरेमिक टाइल एक रबड़ मैट के साथ चिपकी है, जो लगातार विकृत हो रहा है। तनाव टाइल या मैट में नहीं जाता; यह पूरी तरह से उनके बीच जुड़ी हुई पतली, भूरी हल्के पर केंद्रित हो जाती है।

एक PCBA में, सोल्डर बॉल उस चिपकने वाली परत हैं। जैसे ही बोर्ड झुकता है, बाहरी सोल्डर जॉइंट्स अत्यधिक तन्य और shear तनाव झेलते हैं, चक्र दर चक्र। इससे माइक्रो-क्रैक बनते हैं जो समय के साथ फैलते हैं, अंततः एक खुला सर्किट और विध्वंसक विफलता का कारण बनते हैं। इसे सोडर थकान कहा जाता है। यह मुख्य विफलता का तरीका है जिसे अंडरफिल और कोर्नर-बॉन्ड दोनों रोकने का लक्ष्य रखते हैं, हालांकि पूरी तरह से अलग तत्त्ववश।

कठोर किला: कैपिलरी अंडरफिल को समझना

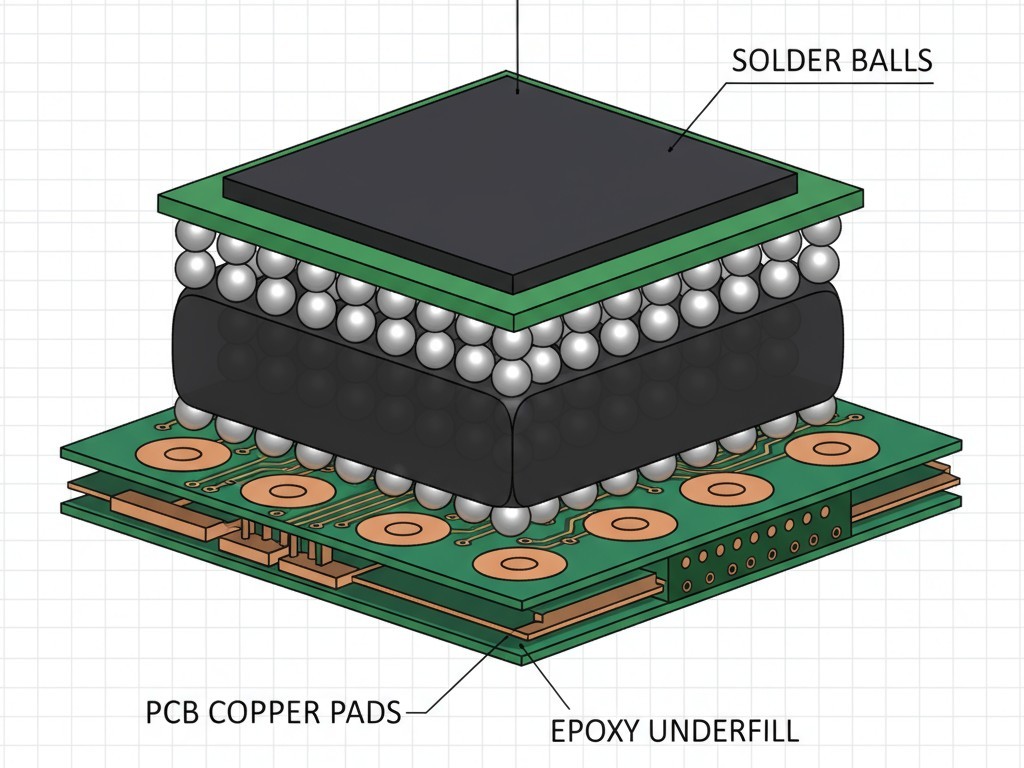

कैपिलरी अंडरफिल एक कम-वiscosिटी एपॉक्सी है जिसे सोल्डरिंग के बाद BGA के किनारे लगाया जाता है। कैपिलरी क्रिया के माध्यम से, तरल पूरे घटक के नीचे खिंच जाता है, पैकेज और PCB के बीच की फिजूल को भर देता है। एक बार सेट होने पर, यह एक कठोर, सतत संरचनात्मक बॉन्ड बनाता है जो घटक के शरीर को सीधे बोर्ड की सतह से जोड़ता है।

यह कैसे काम करता है: एक ठोस, एकात्मक संरचना बनाना

अंडरफिल का मुख्य सिद्धांत पूरी तरह से भिन्न लचीलापन को समाप्त करना है। एक ठोस कनेक्शन बनाकर, यह mechanically BGA को बोर्ड से जोड़ता है, उन्हें एक ही, समग्र इकाई के रूप में गति करने के लिए मजबूर करता है। यह तनाव को भंगुर सोल्डर गेंदों से दूर ले जाता है और इसे घटक और नीचे के बोर्ड लेमिनेट की बहुत बड़ी सतह क्षेत्र में वितरित करता है। शुद्ध कंपन प्रतिरोध के लिए, यह तरीका एक अविश्वसनीय टिकाऊ असेंबली बनाता है, जो प्रभावी ढंग से BGA को बोर्ड का एक अभिन्न भाग बना देता है।

छिपी हुई लागत: पुनःकार्य असंभवता और स्थानांतरित तनाव

यह कठोरता, हालांकि, एक दोधारी तलवार है। पहला खर्च है सर्विसिबिलिटी। अंडरफिल्ड घटक स्थायी होता है। पुनःकार्य कोई नाजुक desoldering प्रक्रिया नहीं है; यह तोड़फोड़ और तोड़ने का क्रिया है जो लगभग सुनिश्चित करता है कि PCB पैड्स को नुकसान पहुंचे। यदि वह BGA फेल हो जाता है, तो पूरा बोर्ड अक्सर उपेक्षा कर दी जाती है।

अधिक सूक्ष्म लागत थर्मल साइक्लिंग से ट्रांसफर किए गए तनाव है। अंडरफिल एपॉक्सी, बीजीए पैकेज, और एफआर-4 बोर्ड सभी के तापीय विस्तार गुणांक (CTE) अलग-अलग होते हैं। जैसे ही असेंबली गर्म होती है और ठंडी होने पर, वे अलग-अलग दरों पर फैलते और संकुचन करते हैं। क्योंकि कठोर अंडरफिल उन्हें साथ लॉक कर देता है, सिस्टम के अंदर विशाल तनाव बनता है। इसे अवशोषित करने के बजाय, यह तनाव सीधे बीजीए पैकेज और पीसीबी में स्थानांतरित हो जाता है, संभावित रूप से अन्य विफलताओं जैसे पैड क्रेटरिंग या डाई क्रैकिंग का कारण बन सकता है। अंडरफिल कंपन की समस्या को हल करता है क्योंकि यह तापीय तनाव की समस्या पैदा करता है।

लचीला संरक्षक: इलास्टोमेरिक कर्नर-बॉन्ड को समझना

कोर्नर-बांधना, कभी-कभी एज-बांधना कहा जाता है, विपरीत दृष्टिकोण अपनाता है। कठोर, पूर्ण-आवरण एपॉक्सी की बजाय, यह बीजीए पैकेज के चार कोनों पर लचीले, इलास्टोमरिक चिपकाने वाले बीड लगाता है। यह घटक के नीचे प्रवाहित नहीं होता।

यह कैसे काम करता है: किनारों पर ऊर्जा अवशोषण

मात्र एक कठोर संरचना बनाने के बजाय, कोर्नर-बांध झटका अवशोषक के रूप में कार्य करता है। लचीला सामग्री कंपन ऊर्जा को कम करता है और बोर्ड की लचीलापन को घटक के सापेक्ष नियंत्रित करता है, लेकिन इसे समाप्त नहीं करता। यह छोटी मात्रा में अनुकूलित गति की अनुमति देता है, जो इसकी प्रभावशीलता की कुंजी है। कोनों को एंकर करके, यह बाहरी सोल्डर बॉल्स की कतारों पर तनाव को अधिक नहीं बढ़ाता—जो थकान के प्रति अधिक संवेदनशील हैं—बिना उस उच्च-तनाव वाले एकअंतहीन ब्लॉक के निर्माण के जैसा।

व्यावहारिक लाभ: सेवा योग्यता और तनाव राहत

कोर्नर-बांधने का सबसे बड़ा लाभ उसकी व्यावहारिकता है। पुनःकार्य सरल और गैर-विनाशकारी है। कोर्नर बांड को सावधानीपूर्वक काटा जा सकता है, जिससे बीजीए को सडोलर किया, बदला और मानक प्रक्रियाओं का उपयोग करके दोबारा बांड किया जा सकता है। यह बोर्ड का मूल्य संरक्षित करता है और क्षेत्र सेवाएँ व्यावहारिक बनाता है।

एजेस्टिक का इलास्टोमरिक स्वभाव तापीय साइक्लिंग के दौरान भी बहुत अधिक अनुकूल है। चूंकि यह लचीला है, यह बीजीए और पीसीबी के बीच पुनर्प्रसारित विस्तार और संकुचन को अवशोषित करता है, जिससे बहुत कम तनाव उत्पन्न होता है। यह कंपन के खिलाफ सुरक्षा प्रदान करता है बिना तापीय- यांत्रिक जोखिमों को जन्म दिए। यह मुख्य समस्या का समाधान करता है बिना द्वितीयक समस्या पैदा किए।

निर्णायक कारक: हमारी चुनने की रूपरेखा

जहां अंडरफिल कंपन प्रतिरोध में अधिकतम स्तर प्रदान करता है, हम मानते हैं कि इसके नुकसानों के कारण यह एक चरम उपाय है, न कि डिफॉल्ट समाधान।

अंडरफिल के समर्पण का समय: कठोरता के लिए संकीर्ण मामला

Bester PCBA पर, हम विशिष्ट परिस्तिथियों के लिए अंडरफिल रिजर्व करते हैं: अत्यंत बड़े और भारी BGAs (आमतौर पर 35मिमी से अधिक) ऐसे वातावरण में जिसमें गंभीर, उच्च-आवृत्ति कंपनियाँ होती हैं, जैसे कि विमान इंजीनियरिंग, सैन्य या भारी औद्योगिक उपकरण। इन अनुप्रयोगों में, सोल्डर थकान का जोखिम इतनी अधिक है कि वह सभी अन्य चिंताओं से अधिक है।

महत्वपूर्ण रूप से, ये अक्सर वे स्थिति होती हैं जहां पुनःकार्य अनियोजित होता है या एकल क्षेत्र विफलता की लागत इतनी अधिक होती है कि बोर्ड का बलिदान स्वीकार्य नुकसान है। यदि आप एक उत्पाद डिज़ाइन कर रहे हैं जहाँ विफलता कोई विकल्प नहीं है और सेवा योग्यता चिंता का विषय नहीं है, तो अंडरफिल आपकी जरूरी बुराई है।

क्यों Corner-Bond हमारी डिफ़ॉल्ट सिफारिश है

व्यावसायिक, चिकित्सा और ऑटोमोटिव इलेक्ट्रॉनिक्स के भारी बहुमत के लिए, हम कोने-बाँधने के समर्थन में जोरदार रूप से समर्थन करते हैं। यह बिना सुदृढ़ीकृत घटक की तुलना में कंपन और झटके की विश्वसनीयता में जबरदस्त सुधार प्रदान करता है—इतना कि यह सबसे क्रूर वातावरण के अलावा अन्य सभी के लिए पर्याप्त है। यह इस मजबूती को प्राप्त करता है बिना उत्पाद के भविष्य से समझौता किए।

यह सेवा योग्यता बनाए रखता है, उत्पादन जटिलता को कम करता है, और अंडरफिल के तापीय तनाव जोखिमों से बचाव करता है। यह सोल्डर जॉइंट्स की सुरक्षा करता है बिना आपकी सेवा विभाग के खिलाफ युद्ध छेड़े। यह व्यावहारिक विकल्प है।

अपने निर्णय का मार्गदर्शन करने वाले मुख्य प्रश्न

जब ग्राहक हमें यह समस्या लाता है, तो हम उन्हें एक सोच प्रक्रिया के माध्यम से मार्गदर्शन करते हैं, न कि एक फ्लोचार्ट। हम शुरुआत करते हैं उत्पाद के फील्ड जीवन से। क्या कोई सेवा और मरम्मत रणनीति है, या यह एक निपटान योग्य इकाई है? यदि इसे सुधारने की आवश्यकता है, तो कोर्नर-बांधना तुरंत प्राथमिक विकल्प है।

अगला, हम संचालन वातावरण का विश्लेषण करते हैं। बोर्ड किस तापीय साइक्लिंग के पूरे रेंज का अनुभव करेगा? उन उत्पादों में जो महत्वपूर्ण तापमान बदलाव देखते हैं, इलास्टोमरिक कोर्नर-बांध की न्यूनतम तनाव संगतता एक विशिष्ट विश्वसनीयता लाभ प्रदान करती है। अंत में, हम विफलता की लागत को उत्पादन की लागत के साथ तौलते हैं। अंडरफिल की अतिरिक्त प्रक्रिया नियंत्रण, साइकिल समय, और सामग्री लागत महत्वपूर्ण हो सकती है और इसे उस जोखिम स्तर से औचित्यपूर्ण होना चाहिए जिसे कोर्नर-बांध नहीं मिटा सकता।

चयन से परे: प्रक्रिया और सामग्रियों पर विचार

आपके निर्णय का सीधे असेंबली लाइन पर प्रभाव पड़ता है। सामग्री का चयन केवल डिज़ाइन कॉल नहीं है; यह एक विनिर्माण प्रक्रिया है जिसमें आप प्रतिबद्ध हो रहे हैं।

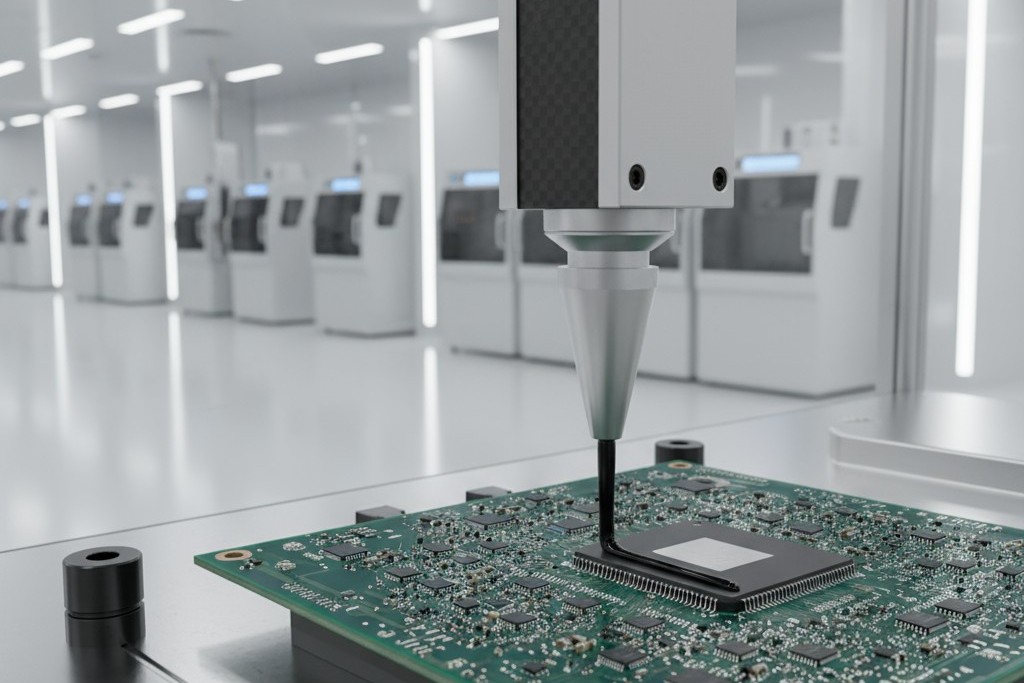

अंडरफिल की आवश्यकताएँ: डिस्पेंसिंग, क्यूरिंग, और voids

कैपिलरी अंडरफिल को लागू करना एक प्रक्रिया-सघन कार्य है। इसमें सही मात्रा में सामग्री लागू करने के लिए सटीक, स्वचालित डिस्पेंसिंग की आवश्यकता होती है। ठीक होने की प्रोफ़ाइल, जो विशिष्ट समय और तापमान रैंप है, सामग्री के गुणधर्म हासिल करने के लिए महत्वपूर्ण है। सबसे बड़ा जोखिम वॉइडिंग का है, जहां फंसे हुए हवा के बुलबुले तनाव केंद्र बन जाते हैं और संभावित विफलता बिंदु बन जाते हैं, पूरी तरह से अंडरफिल के उद्देश्य को कम कर देते हैं।

कोने-बाँध की सादगी: आवेदन और निरीक्षण

कोने-बाँध एक अधिक सहनीय प्रक्रिया है। इसे स्वचालित डिस्पेंसिंग के माध्यम से या यहां तक कि प्रोटोटाइप के लिए मैन्युअली लागू किया जा सकता है। क्योंकि बांड बाहरी हैं, निरीक्षण एक सादा दृश्य जांच है। क्यूरिंग शेड्यूल अक्सर अधिक लचीले होते हैं, और प्रक्रिया-प्रेरित दोषों का जोखिम इससे कहीं अधिक कम हो जाता है। इसी लचीलापन और स्थानीयकरण की मजबूती का तर्क अन्य बड़े, कठोर घटकों जैसे QFNs या सिरेमिक कैपेसिटर पर भी समान रूप से लागू होता है, जो वाइब्रेशन-प्रेरित विफलताओं के प्रति प्रवण हैं।

कोने-बाँध के लचीले, सेवा योग्य और कम जटिल विकल्प को चुनकर आप अक्सर अपनी उत्पाद की भविष्यवाणी को बिना किसी समझौते के वह सभी विश्वसनीयता प्राप्त कर लेते हैं, जिसकी आपको वास्तव में आवश्यकता है।