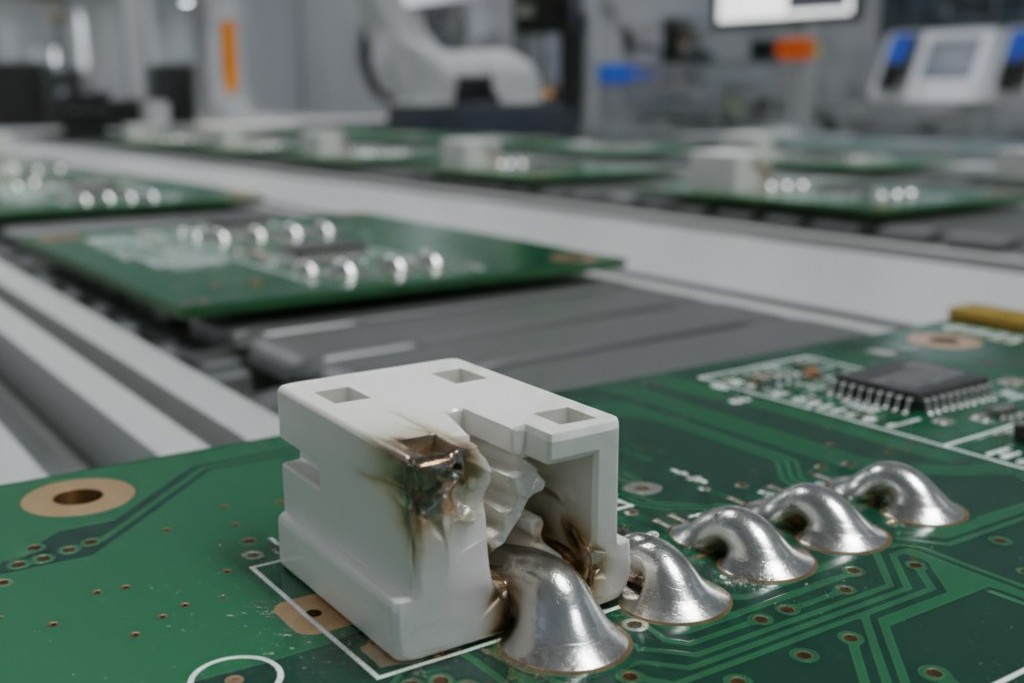

वह महंगा, पूरी तरह से अच्छा स्टैंडऑफ़ कनेक्टर अब फेंकने का जमाना है। इसका प्लास्टिक खोल जला और विकृत हो गया है, एक सलेक्टिव सोल्डर वेव द्वारा हल्के से मेल्ट किया गया है, जो कुछ मिलीमीटर दूर से गुजर रहा था। इसी बोर्ड पर, एक टाइट-पिच कनेक्टर सोल्डर ब्रिज का एक गंदा ढाँचा दिखाता है—यह बोर्ड के स्लैग होने और जेनरिक, असमर्थनीय पैलेट में फंसने का परिणाम है। यह शांत निराशा का दृश्य है, जो किसी भी इंजीनियर के लिए परिचित है जो बोर्ड की घनत्व की सीमाओं को बढ़ा रहा है।

Bester PCBA में, हम इसे प्रक्रिया की असफलता नहीं बल्कि टूलिंग की असफलता मानते हैं। मूल कारण यह है कि एक-आकार-सभी पैलेट पर भरोसा किया जा रहा है, जो कि एकदम जेनरिक नहीं हैं। समाधान यह है कि पैलेट को उसकी सही पहचान के साथ ही समझा जाए: यह एक कस्टम प्रोसेस-कंट्रोल हार्डवेयर का टुकड़ा है।

वन-साइज-फिट-ऑल की अवश्य नाकामयाबी

एक जेनरिक सलेक्टिव सोल्डर पैलेट में मूलभूत दोष है: यह दो विरोधी समस्याओं को एक ही सरल कटआउट के साथ हल करने का प्रयास करता है। इसे फव्वारे के सामने सोल्डर लीड्स को उजागर करना पड़ेगा, साथ ही सब कुछ सुरक्षा के लिए छुपाना भी। जब एक लंबा प्लास्टिक हिस्से सोल्डर जॉइन्ट के पास होता है, तो यह समझौता फेल हो जाता है।

सबसे पहले ही गर्मी आती है। 280°C पर पिघल रहा सोल्डर का ववाना एक शक्तिशाली विकिरण गर्मी का स्रोत है, और पैलेट में एक साधारण उद्घाटन कोई सुरक्षा प्रदान नहीं करता। यह ऊर्जा पास के प्लास्टिक होमिंग द्वारा अवशोषित होती है, जिसकी ग्लास ट्रांज़िशन तापमान से अधिक हो चुकी होती है, और यह विकृत, धुंधली या पिघलने लगती है। हो सकता है कि सोल्डर जॉइन्ट परफ़ेक्ट हो, पर हिस्सा नष्ट हो जाता है।

गर्मी एक शारीरिक समस्या भी पैदा करती है: स्लैग। जेनरिक पैलेट बड़े उद्घाटन के चारो ओर अपर्याप्त समर्थन प्रदान करते हैं, जिससे गर्म होने पर पीसीबी अपने वजन तले डगमगा सकती है। नजदीकी फ़ाइन-पिच हिस्सों के लिए, यह सूक्ष्म परिवर्तन सम्पर्क में असमानता पैदा कर सकता है, जिससे सोल्डर वेव के साथ असंगत संपर्क होता है। सीधे परिणाम सोल्डर ब्रिजिंग और महंगे पुनःकार्य हैं।

थर्मल नियंत्रण के लिए पैलेट की स्कल्पटिंग

हमारा दृष्टिकोण पैलेट को इस थर्मल अराजकता के खिलाफ पहली रेखा के रूप में मानता है। हम केवल उद्घाटन ही नहीं बनाते; हम सामग्री को इस तरह से तराशते हैं कि यह गर्मी को सक्रिय रूप से प्रबंधित और निर्देशित कर सके, और एक निष्क्रिय होल्डर को सक्रिय थर्मल टूल में बदल दे।

ऊंचे कनेक्टरों पर जलने को रोकने के लिए सबसे प्रभावी समाधान एक भौतिक बाधा है। हम “डैम”—दीवारें जो पैलेट सामग्री से ऊपर उठती हैं, सोल्डर फव्वारे और संवेदनशील हिस्सों के बीच बैठती हैं—मशीन करते हैं। ये छाया की तरह कार्य करते हैं, सीधे रैडिएशन हीट को ब्लॉक कर देते हैं जो अन्यथा प्लास्टिक को पका देता। अत्यंत संवेदनशील क्षेत्रों के लिए, हम recessed pockets को डिज़ाइन करते हैं जो हिस्से को मुख्य गर्मी मार्ग से नीचे डुबो देती हैं, और एक और परत सुरक्षा जोड़ते हैं।

पैलेट सामग्री स्वयं, एक उच्च तापमान का संComposite, एक उत्कृष्ट इंसुलेटर है। हम इसका अपने फायदे के लिए उपयोग करते हैं। किसी घटक की रक्षा के लिए, हम अधिक सामग्री छोड़ देते हैं, जिससे थर्मल मास का एक ब्लॉक बनता है जो अनावश्यक गर्मी को अवशोषित और dissipate करता है। इसके विपरीत, सोल्डर जोड़ पर ही, हम संपर्क को कम करने के लिए पैलेट को राहत देते हैं। इससे पैलेट गर्मी के सिंक के रूप में कार्य करने से रुकता है, सुनिश्चित करता है कि फाउंटेन की सभी ऊर्जा का कुशलतापूर्वक उपयोग किया जाए ताकि एक तेज़, पूरी तरह से ज्वाइन बन सके, उपकरण को गर्म करने में बर्बाद न हो।

डिफरेनेटर: लाइव डेटा के साथ ट्यूनिंग

परंतु सबसे पूर्ण रूप से मूर्ति बने पैलेट केवल एक स्थैतिक उपकरण है। सच्चा प्रक्रिया नियंत्रण इसे एक डायनामिक, डेटा-आधारित सोल्डरिंग प्रोग्राम के साथ मिलाने और उन कई उत्पादन लाइनों पर प्रचलित अनुमान लगाना छोड़ने से आता है।

“गोल्डन” ड्वेल टाइम का मिथक

कई संचालन एक “गोल्डन” ड्वेल टाइम पर निर्भर करते हैं — एक सार्वभौमिक सेटिंग, जैसे तीन या चार सेकंड, हर काम पर लागू होती है। यह अंधविश्वास है, न कि अभियांत्रिकी। एक निश्चित ड्वेल समय या तो बहुत लंबा होता है, थर्मल नुकसान का जोखिम उठाते हुए और साइकिल का समय बर्बाद करते हुए, या बहुत छोटा होता है, जिससे अपूर्ण गीला करना और खराब सोल्डर जॉइन बनता है। यह हर बोर्ड, घटक और पैलेट संयोजन की अनूठी थर्मल विशेषताओं का संभवतः हिसाब नहीं लगा सकता।

हमारा तरीका: सच्चाई के लिए जोड़ की जांच करना

हम इसे मापकर सही ड्वेल टाइम निर्धारित करते हैं। उत्पादन रन से पहले, हम एक टेस्ट बोर्ड पर थर्मोकपल्स लगाकर, सीधे सोल्डर जॉइंट्स पर, इसे उपकरण बनाते हैं। हम इस बोर्ड को इसकी अनूठी पैलेट के साथ चयनात्मक सोल्डर मशीन के माध्यम से चलाते हैं, जॉइन पर तापमान प्रोफ़ाइल की निगरानी करते हुए। यह डेटा हमें दिखाता है कि लिक्विडस तक पहुंचने और पिन तथा पैड पर सही, पूर्ण गीला करने में कितना समय लगता है।

हमारा लक्ष्य है पूर्ण ज्वाइन का सटीक क्षण खोजना, और इससे छोटे हिस्से का समय नहीं। हम इस लाइव डेटा के आधार पर ड्वेल समय को ट्रिम करते हैं। इसे देखकर निर्धारित करने का प्रयास एक जटिल बोर्ड पर पेशेवर लापरवाही है; प्रोफ़ाइलर से प्राप्त डेटा ही सच्चाई का एकमात्र स्रोत है।

परिणाम: ईमानदार साइकिल समय, शून्य दोष

क्या यह डेटा-आधारित तरीका धीमा है? इसके विपरीत। बफर समय और “अंधविश्वासपूर्ण” ड्वेल समय की अनिश्चितता को खत्म करके, हम सबसे छोटी संभव अवधि पर पहुंचते हैं जो एक पूर्ण परिणाम की गारंटी देती है। यह प्रक्रिया सिर्फ भरोसेमंद नहीं है; यह अधिकतम कुशल है।

परिणाम एक स्थिर, अनुमानित निर्माण प्रक्रिया है। सोल्डर ब्रिज और जले हुए घटक दोष लॉग से गायब हो जाते हैं। पुनः काम करने की लागतें गिर पड़ती हैं। सबसे महत्वपूर्ण बात, साइकिल का समय सचेत और भरोसेमंद बनता है, जिससे सटीक उत्पादन योजना संभव हो पाती है।

यह उच्च जोखिम वाली प्रक्रिया को एक सामान्य, नियंत्रित संचालन में बदल देता है।

एक प्रक्रिया, केवल एक भाग नहीं

एक जटिल असेंबली के लिए सिलेक्टिव सोल्डर पैलेट कोई वस्तु नहीं है। यह एक गहराई से समझे गए और सूक्ष्म रूप से ट्यून किए गए प्रक्रिया का भौतिक रूप है। बुद्धिमत्ता पैलेट के CAD फ़ाइल में नहीं, बल्कि उसे डिज़ाइन करने, जांचने, और इसे डेटा-आधारित सोल्डरिंग प्रोग्राम के साथ जोड़ने के दृष्टिकोण में है। पैलेट और प्रक्रिया को एकल, एकीकृत प्रणाली के रूप में व्यवहार करके, हम चुनौतीपूर्ण डिज़ाइनों का उत्पादन करते हैं, वही गुणवत्ता और अनुमान के साथ जो सबसे सरल बोर्डों में मौजूद है।