आप संभवतः एक सम्मेलन कक्ष में खड़े होंगे, एक प्रोजेक्टर स्क्रीन को घूरते हुए जो एक धुंधली, कम कंट्रास्ट वाली छवि दिखा रही है जो अभी लाइन से निकली है। विद्युत परीक्षण पास हो गए। कार्यात्मक जांचें पास हो गईं। बोर्ड चालू होता है, सेंसर प्रारंभ होता है, और डेटा प्रवाहित होता है। फिर भी छवि ऐसा लगती है जैसे इसे एक गंदी खिड़की के माध्यम से शूट किया गया हो।

खरीद विभाग की तत्काल प्रतिक्रिया होती है कि दोषपूर्ण कोटिंग के लिए ग्लास विक्रेता को दोष दें या खराब बैच के लिए सेंसर निर्माता को दोष दें। लेकिन यदि आप एक सील्ड ऑप्टिकल यूनिट देख रहे हैं—चाहे वह LIDAR मॉड्यूल हो, ऑटोमोटिव कैमरा हो, या मेडिकल एंडोस्कोप—तो दोषी शायद ही कभी ग्लास होता है। यह वह अदृश्य रसायन विज्ञान है जो प्रिंटेड सर्किट बोर्ड पर पांच मिलीमीटर दूर हो रहा होता है।

“इलेक्ट्रॉनों के लिए पर्याप्त साफ” और “फोटॉनों के लिए पर्याप्त साफ” के बीच का अंतर वह जगह है जहां लाखों डॉलर का इन्वेंटरी नष्ट हो जाता है। मानक इलेक्ट्रॉनिक्स निर्माण में, सफाई को प्रतिरोध द्वारा परिभाषित किया जाता है। यदि बोर्ड पर छोड़ा गया अवशेष पैड्स के बीच बिजली प्रवाहित नहीं करता, तो बोर्ड को साफ माना जाता है। यह IPC-610 और मानक J-STD-001 प्रोटोकॉल की तर्कशक्ति है।

हालांकि, ऑप्टिक्स को प्रतिरोध की परवाह नहीं होती; उन्हें अस्थिरता की परवाह होती है। एक अवशेष जो पूरी तरह से विद्युत रूप से हानिरहित है, फिर भी रासायनिक रूप से सक्रिय हो सकता है, जो बोर्ड से उठने और निकटतम ठंडी सतह पर फिर से जमा होने के लिए ट्रिगर का इंतजार कर रहा होता है। एक सील्ड हाउसिंग में, वह सतह हमेशा आपके लेंस का आंतरिक पक्ष होती है।

फर्मवेयर टीमें अक्सर इसे सेंसर शोर के रूप में गलत निदान करती हैं। इंजीनियर हफ्तों तक ISP एल्गोरिदम को समायोजित करने, ब्लैक लेवल बढ़ाने, या फिक्स्ड-पैटर्न शोर से लड़ने में बिताएंगे जो समय के साथ बहता प्रतीत होता है। यदि आप ऐसा शोर देखते हैं जो डिवाइस के तापमान या संचालन समय से संबंधित है, तो कोडिंग बंद करें। आप गेन से नहीं लड़ रहे हैं। आप एक भौतिक परत से लड़ रहे हैं जो सीधे आपके CMOS सेंसर के माइक्रोलेन्सेस पर संघनित पॉलिमराइज्ड स्मॉग की है। कोई भी कोड भौतिक संदूषण को साफ नहीं कर सकता।

सील्ड चैंबर का रसायन विज्ञान

इस नाटक में मुख्य अपराधी "नो-क्लीन" फ्लक्स है। नाम ही ऑप्टिकल सप्लाई चेन में सबसे खतरनाक गलत नामों में से एक है। "नो-क्लीन" का मतलब "नो-रेसिड्यू" नहीं है; इसका मतलब है कि छोड़ा गया अवशेष गैर-संक्षारक और बोर्ड पर छोड़ने के लिए विद्युत रूप से सुरक्षित है। खुले वातावरण में, जैसे कि एक उपभोक्ता राउटर, यह ठीक है। अस्थिर गैस कमरे में उड़ जाते हैं, और ठोस वहीं रहते हैं।

लेकिन एक ऑप्टिकल मॉड्यूल एक बंद पारिस्थितिकी तंत्र है। जब आप एक PCB को IP67 हाउसिंग के अंदर सील करते हैं, तो आप एक सूक्ष्म जलवायु बनाते हैं।

जब वह यूनिट चालू होती है तो भौतिकी पर विचार करें। प्रोसेसर और पावर मैनेजमेंट IC गर्म हो जाते हैं। हाउसिंग के अंदर की हवा फैलती है, और वाष्प दबाव बढ़ता है। सोल्डर जॉइंट्स पर "हानिरहित" फ्लक्स अवशेष—विशेष रूप से ब्रोमाइड सक्रियकर्ता और रॉसिन वाहक—आउटगैसिंग शुरू करते हैं। इसे उबालने की जरूरत नहीं है; इसे केवल उपसतह में आना होता है। ये सूक्ष्म कण हाउसिंग की आंतरिक संवहन धाराओं के माध्यम से तैरते हैं।

अंततः, यूनिट बंद हो जाती है। हाउसिंग ठंडी हो जाती है। ग्लास विंडो, जो बाहरी दुनिया के लिए सबसे पतली बाधा है, सबसे पहले ठंडी होती है। वाष्प उस ठंडे ग्लास पर संघनित हो जाता है, एक धुंध बनाता है जो अक्सर नग्न आंखों से अदृश्य होती है लेकिन लेजर या सेंसर के लिए अपारदर्शी होती है।

हमने इसे उच्च-दांव वाले वातावरणों में देखा है, जैसे कि स्वायत्त ट्रकिंग के लिए LIDAR यूनिट्स। एक यूनिट फैक्ट्री फ्लोर पर हर परीक्षण पास कर सकती है, लेकिन 200 घंटे के बर्न-इन के बाद, विंडो पर दूधिया परत विकसित हो जाती है। मास स्पेक्ट्रोमेट्री अक्सर यह प्रकट करती है कि यह ग्लास कोटिंग में दोष नहीं है, बल्कि एक पॉलिमराइज्ड फ्लक्स रॉसिन की परत है जो "साफ" सोल्डर जॉइंट से इंचों दूर से माइग्रेट हुई है। यह फ्लक्स के अपने काम में विफलता नहीं है। यह इंजीनियर की विफलता है कि वह समझ सके कि एक सील्ड ऑप्टिकल यूनिट प्रभावी रूप से एक आसवन कक्ष है।

कुछ इंजीनियर इसे कंफॉर्मल कोटिंग लगाकर हल करने की कोशिश करते हैं, यह मानते हुए कि बोर्ड को सील करने से गंदगी फंसेगी। यह अक्सर उल्टा पड़ता है। यदि आप ऐसे बोर्ड को कोट करते हैं जिसे रेजिड्यू से रासायनिक रूप से साफ नहीं किया गया है, तो आप मूल रूप से नमी और सॉल्वेंट्स को लैमिनेट के खिलाफ फंसा रहे होते हैं। जब बोर्ड गर्म होता है, तो वे वाष्पशील पदार्थ फैलते हैं, जिससे बुलबुले या डेलैमिनेशन होता है। इससे भी बदतर, यदि कोटिंग ठीक से क्योर न हो तो वह खुद गैस छोड़ सकती है। आप गंदगी को सील नहीं कर सकते; आपको इसे हटाना होगा।

गर्मी अभियोजक है

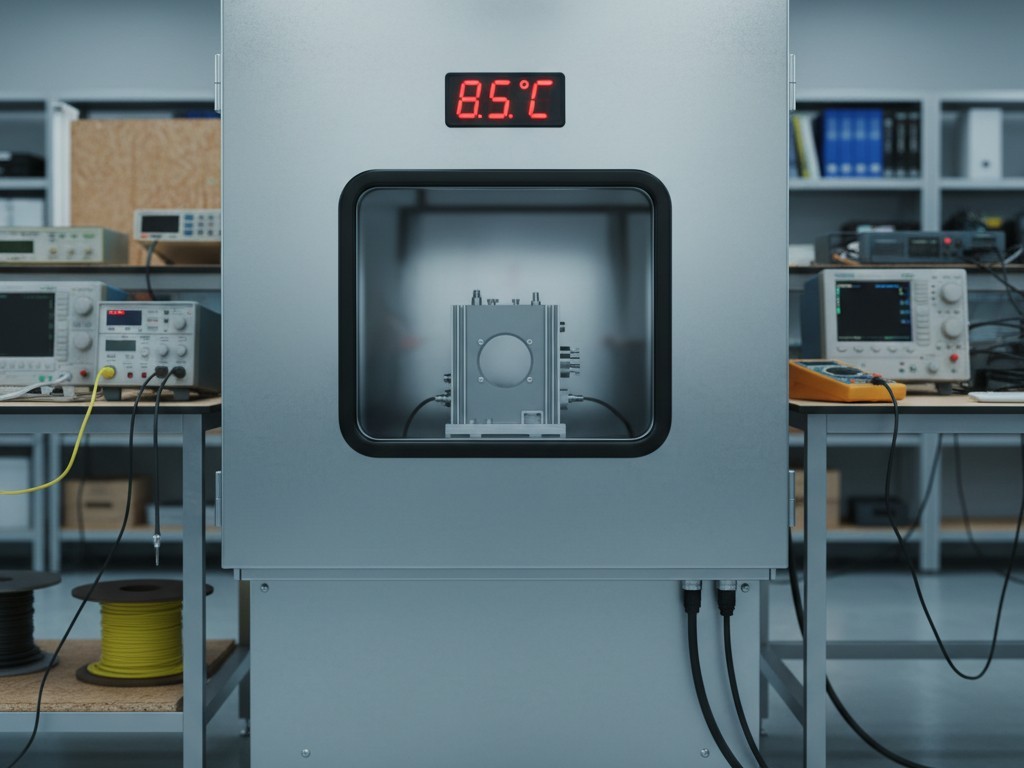

अवशेष धैर्यवान होता है। यह महीनों तक बोर्ड पर बिना नुकसान के बैठ सकता है, लेकिन मौसम बदलने पर फील्ड फेल्योर का कारण बन सकता है। इसलिए ऑप्टिकल उत्पादों के लिए थर्मल साइकलिंग वैकल्पिक नहीं है। यदि आप केवल लैब में कमरे के तापमान पर इमेज क्वालिटी का परीक्षण कर रहे हैं, तो आप उत्पाद का सत्यापन नहीं कर रहे हैं। आप केवल इसकी निष्क्रियता का सत्यापन कर रहे हैं।

फेल्योर मोड अक्सर "घोस्टिंग" या सॉफ्ट-फोकस जैसा दिखता है जो केवल गर्म वातावरण में प्रकट होता है—जैसे, जुलाई में फीनिक्स में लगे सुरक्षा कैमरे में—और यूनिट ठंडा होने पर गायब हो जाता है। यह मोबाइल अवशेष का संकेत है। 60°C पर, कुछ फ्लक्स अवशेषों की विस्कोसिटी कम हो जाती है, जिससे वे फैल सकते हैं। वैकल्पिक रूप से, गर्मी आउटगैसिंग दर को तेजी से बढ़ा देती है। जब तक आप यूनिट को फेल्योर एनालिसिस लैब में वापस लाते हैं, तब तक अवशेष फिर से ठोस हो सकते हैं या वाष्पशील पदार्थ फैल सकते हैं, जिससे आपको "डुप्लिकेट नहीं कर सका" समाधान मिलता है।

मिट्टी देखने के लिए आपको सिस्टम पर दबाव डालना होगा। थर्मल साइक्लिंग संदूषण के लिए एक तेज़ वृद्धावस्था प्रक्रिया के रूप में कार्य करता है, जिससे वह माइग्रेशन होता है जो अन्यथा छह महीने में होता, वह छह दिनों में हो जाता है। यदि आप अपनी ऑप्टिकल क्वालिफिकेशन यूनिट्स को -40°C से +85°C के चक्र से नहीं चला रहे हैं और इमेज क्वालिटी की निगरानी नहीं कर रहे हैं, तो आप अंधाधुंध उड़ान भर रहे हैं।

धुलाई विरोधाभास

"नो-क्लीन" समस्या का तार्किक प्रतिक्रिया यह है कि कॉन्ट्रैक्ट मैन्युफैक्चरर (CM) से बोर्ड धोने की मांग करें। "बस उन्हें एक्वियस क्लीनर से चलाओ," आप कहते हैं।

यहाँ दूसरा जाल खुलता है। बोर्ड को धोना उच्च जोखिम वाला है; यदि आप इसे गलत तरीके से करते हैं, तो आप गंदा छोड़ने से भी बदतर स्थिति में हो सकते हैं।

एक मानक इनलाइन वॉश सिस्टम की कल्पना करें। यह बोर्ड पर गर्म पानी और सैपोनिफायर (रासायनिक साबुन) छिड़कता है ताकि फ्लक्स को घोल सके, फिर इसे डीआयनाइज्ड पानी से धोता है, और एयर नाइफ्स से सुखाता है। यह परफेक्ट लगता है। लेकिन सुज़ौ या ग्वाडलाजारा में किसी कॉन्ट्रैक्ट मैन्युफैक्चरर के फ्लोर पर जाएं और वॉश टैंक को देखें। यदि लाइन मैनेजर लागत कम कर रहा है, तो वह टैंक घुले हुए फ्लक्स से संतृप्त हो सकता है। यह गंदे पानी का स्नान बन जाता है, जो आपके बोर्ड्स को उन ही संदूषकों के एक केंद्रित घोल से छिड़कता है जिन्हें आप हटाने की कोशिश कर रहे हैं।

जब कोई बोर्ड गंदे वॉश से गुजरता है, या यदि रिंस पानी की टर्बिडिटी की निगरानी नहीं की जाती है, तो आपको ऐसे अवशेष मिलते हैं जो मूल फ्लक्स से कहीं अधिक घातक होते हैं। सैपोनिफायर्स की सतह तनाव कम होता है; वे बीजीए या क्यूएफएन जैसे कम स्टैंडऑफ वाले घटकों के नीचे फैलना पसंद करते हैं। एक बार फंस जाने पर, एयर नाइफ्स उन्हें सुखा नहीं सकते। आप अपने मुख्य प्रोसेसर के नीचे एक चालकता वाली गाढ़ी गंदगी का पूल पाते हैं। समय के साथ, यह डेंड्रिटिक ग्रोथ का कारण बनता है—धातु के विथर्स जो पैड्स के बीच बढ़ते हैं और शॉर्ट करते हैं।

यह "खराब लेंस" दोषारोपण खेल की ओर ले जाता है। आप छवि पर एक धब्बा देखते हैं और लेंस विक्रेता के लॉट को अस्वीकार कर देते हैं। लेकिन यदि आप यूनिट को खोलते हैं, तो आपको मिल सकता है कि लेंस पर "फंगस" वास्तव में एक डेंड्राइट है जो फंसे हुए डिटर्जेंट के पॉकेट से बढ़ा, पीसीबी सतह पर फैल गया, और ऑप्टिकल पथ में घुसपैठ कर गया। एक संतृप्त वॉश टैंक जितनी गंदगी हटाता है उससे अधिक जमा करता है, और इसे उन जगहों पर जमा करता है जिन्हें आप साफ नहीं कर सकते।

ऑप्टिक्स के लिए "साफ" की पुनःपरिभाषा

इसे हल करने के लिए, आपको मानक उद्योग के सहारे पर निर्भर रहना बंद करना होगा। IPC-610 क्लास 3 एक कार्यकुशलता मानक है, ऑप्टिकल सफाई मानक नहीं। यह आपको बताएगा कि आपके सोल्डर जॉइंट चमकीले हैं और आपके घटक सीधे हैं या नहीं। यह आपको यह नहीं बताएगा कि बोर्ड आपके लेंस को धुंधला करेगा या नहीं।

आपको वैश्विक परीक्षण से स्थानीय परीक्षण की ओर बढ़ना होगा। सफाई के लिए उद्योग मानक ROSE टेस्ट (रेसिस्टिविटी ऑफ सॉल्वेंट एक्सट्रैक्ट) है, जो पूरे बोर्ड को एक घोल में डुबोता है और मापता है कि रेसिस्टिविटी कितनी गिरती है। यह पूरे सतह क्षेत्र के लिए औसत सफाई स्कोर देता है। यह ऑप्टिक्स के लिए बेकार है। आपके पास एक पूरी तरह से साफ बोर्ड हो सकता है जिसमें इमेज सेंसर के ठीक बगल में फ्लक्स का एक भारी दाग हो। ROSE टेस्ट उस दाग को औसत में शून्य कर देता है, लेकिन सेंसर इसे एक विनाशकारी विफलता के रूप में देखता है।

समाधान यह है कि आप अपने ड्राइंग नोट्स में "ऑप्टिकल क्लीनलिनेस" निर्दिष्ट करें। इसका मतलब है सेंसर के आसपास के महत्वपूर्ण क्षेत्रों पर स्थानीयकृत आयन क्रोमैटोग्राफी (IC) परीक्षण की मांग करना। इसका मतलब है विशिष्ट आयनों—क्लोराइड, ब्रोमाइड, सल्फेट—की सटीक अनुमत सीमाओं को निर्दिष्ट करना, न कि केवल सामान्य "पास/फेल"। इसका मतलब है वॉश प्रक्रिया का ऑडिट करना ताकि टर्बिडिटी सेंसर सक्रिय हों और वॉश केमिस्ट्री को बोर्ड की मात्रा के आधार पर बदला जाए, केवल कैलेंडर दिनों के आधार पर नहीं।

आप अपने ऑप्टिकल सिस्टम की सुरक्षा के लिए "मानक प्रक्रिया" पर भरोसा नहीं कर सकते। मानक प्रक्रिया उन चीज़ों के लिए डिज़ाइन की गई है जो देख नहीं पातीं। यदि आप एक स्पष्ट छवि चाहते हैं, तो आपको पीसीबी को केवल एक सर्किट के रूप में नहीं, बल्कि अपने आप में एक ऑप्टिकल घटक के रूप में व्यवहार करना होगा।